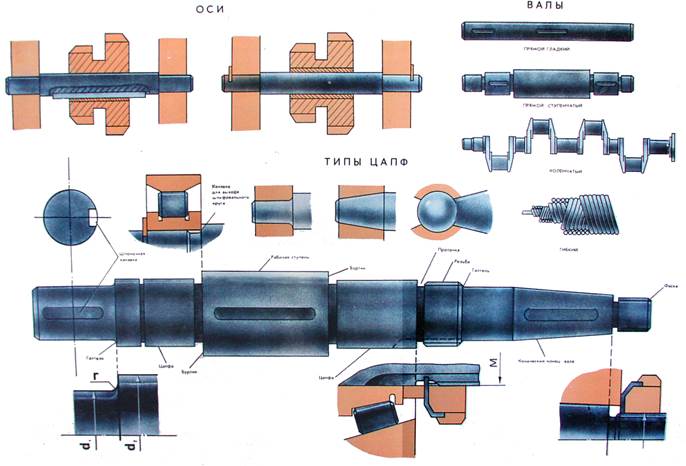

Для обеспечения постоянного положения оси вращения зубчатых колес, звездочек, шкивов и других вращающихся деталей их устанавливают на валах или осях.

Вал — это деталь, предназначенная для передачи крутящего момента вдоль своей оси и поддержания установленных на нем вращающихся деталей. При работе вал испытывает изгиб и кручение. Валы, только передающие вращающий момент от одной детали к другой называют торсионными.

Ось — это деталь, предназначенная только для поддержания сидящих на ней деталей. В отличие от вала ось не передает вращающего момента и, следовательно, не испытывает кручения. Оси могут быть неподвижными или вращаться вместе с посаженными на них деталями. Например, ось колеса автомобиля не вращается, а вагонная ось вращается вместе с колесами.

Классификация валов.

1. По назначению различают:

а) валы передач, на которых устанавливают зубчатые колеса, шкивы, муфты и др. детали передач;

б) коренные валы, несущие рабочие органы машины турбины, патроны, кривошипы, маховики;

2. По геометрической форме валы делятся на: прямые, коленчатые и гибкие.

Коленчатые валы предназначены для преобразования возвратно-поступательного движения во вращательное и наоборот.

Гибкие валы предназначены для передачи вращающего момента между агрегатами со смещенными в пространстве осями. Они имеют высокую жесткость при кручении, малую жесткость при изгибе, в результате чего при работе могут иметь криволинейную ось.

Прямые валы и оси, в зависимости от распределения нагрузок и условий сборки, выполняют гладкими или ступенчатыми, близкими по форме к балкам равного сопротивления изгибу.

Гладкие валы более техничны и получают в последнее время большое распространение. Соединения деталей с такими валами осуществляют при помощи посадок.

По типу сечения валы бывают сплошные и полые для размещения внутри другой детали, смазки и уменьшения массы.

Конструктивные элементы и материалы валов и осей.

Цапфы— участки вала или оси лежащие в опорах. Они подразделяются на шипы, шейки и пяты. Шипомназываются цапфа, расположенная на конце вала и передающая радиальную нагрузку, а шейкой расположенная в средней части вала. Пятойназывают цапфу, передающую осевую нагрузку.

Посадочные поверхности валов под ступицы насаживаемых деталей выполняют цилиндрическими или коническими. При соединении с натягом эти участки делают на 15 — 20% больше соседних. Для посадки подшипников на валах делают упорные буртики, их высота должна обеспечивать демонтаж подшипников и подвод смазочного материала.

Переходные участки валов между двумя ступенями выполняют следующих типов:

а) с канавкой для выхода шлифовальных кругов;

б) с галтелью постоянного радиуса;

в) с галтелью специальной формы.

Для изготовления валов используют:

Видео:Расчет вала на прочность и жесткость. Эпюра крутящих моментовСкачать

углеродистые стали: Ст5; Ст6; 20; 30; 40; 45; 50,

легированные стали: 20Х, 40Х, 40ХН, 18Х2Н4МА. Быстроходные валы, работающие в подшипниках скольжения, изготовляют из цементируемых сталей: 12Х2Н4А, 18ХГТ, 20Х.

Выбор материала и термической обработки определяются конструкцией вала, опор и условиями эксплуатации.

Валы и оси обрабатывают на токарных станках с последующим шлифованием цапф и посадочных поверхностей.

Расчет валов

Основными критериями работоспособности валов являются сопротивление усталости и жесткость, т.к. разрушение валов в большинстве случаев носит усталостный характер, поэтому основным является расчет на сопротивление усталости.

Основными расчетными силовыми факторами являются крутящие Т и изгибающие М моменты. Влияние продольных сил невелико и в большинстве случаев не учитывается.

Расчет и конструирование валов обычно ведут по трехэтапной схеме:

1 — этап — предварительный расчет по пониженным допускаемым напряжениям на кручение;

2 — этап — разработка конструкции вала обеспечивающей технологичность изготовления и сборки;

3 — этап — проверочный уточненный расчет вала на сопротивление усталости.

1-этап: Предварительный расчет.

На первом этапе при отсутствии данных об изгибающих моментах определяют диаметры выходных концов валов, а для промежуточных валов диаметр под колесом. При этом влияние изгиба, концентрации напряжений и характера нагрузки компенсируется понижением допускаемых напряжений на кручение:

Читайте также: Крутящий момент для вала с двумя шкивами

где Т – Н·мм, крутящий момент;

[τ]к = 15. 25 МПа (Н/мм 2 ) для выходных концов;

[τ]к =10. 20 МПа для промежуточного вала под колесом.

Полученное значение округляют до ближайшего стандартного.

По конструктивным соображениям диаметр входного бустроходного вала должен быть:

где dэд — диаметр вала электродвигателя.

2 — этап: Конструирование валов.

Наиболее технологичные в сборке – распространенные сейчас ступенчатые валы.

Для уменьшения концентрации напряжения разность диаметров между соседними ступенями делают не значительной, а радиус галтели принимают равным:

Видео:9.1 Расчет валов приводаСкачать

но не больше радиуса или фаски устанавливаемой на месте детали.

3 – этап: Проверочный уточненный расчет валов на сопротивление усталости.

При расчете валов и осей на сопротивление усталости учитывают все основные факторы, влияющие на их прочность, а именно: характер напряжения, статические и усталостные характеристики материалов, изменение предела выносливости вследствие концентрации напряжений и влияния абсолютных размеров оси или вала, состояние поверхности и поверхностное упрочнение. Для учета всех этих факторов конструкция и размеры вала должны быть известны. Расчет заключается в определении для всех предположительно опасных сечений действительного коэффициента запаса прочности S и сравнении его с допускаемым [S]:

[S] =1,5 –для обеспечения прочности;

[S] =2,5 –для обеспечения прочности и жесткости.

где σ-1 – предел выносливости стали при симметричном цикле изгиба; для углеродистых сталей σ-1=0,43σВ; для легированных сталей σ-1=0,35σВ+(70…120)МПа;

τ-1 – предел выносливости стали при симметричном цикле кручения τ-1=0,58 σ-1;

kσ ,kτ –эффективные коэффициенты концентрации напряжений;

β – коэффициент шероховатости поверхности;

ψσ , ψτ – коэффициенты чувствительности к асимметрии цикла;

σv , τv – амплитуда цикла нормальных и касательных напряжений;

σv , τv – среднее напряжение цикла нормальных и касательных напряжений.

При необходимости вал дополнительно проверяют на статическую прочность и жесткость, а в отдельных случаях на колебания.

Для правильной работы передач и подшипников, оси и валы должны быть достаточно жесткими.

Для обеспечения жесткости на изгиб оси или вала, необходимо чтобы действительные значения θ – угла наклона поперечного сечения и прогиба оси вала – y, не превышали допускаемых значений:

[y] ≤ (0,01…0,03)·m – для вала под колесом;

[θ] ≤ 0,001 рад. – под шестерней и в подшипнике скольжения;

[θ] ≤ 0,01 – шарикоподшипники радиальные;

[θ] ≤ 0,05 – сферические шарикоподшипники.

Дата добавления: 2015-12-16 ; просмотров: 1995 ;

Критерии работоспособности и этапы расчета валов

Конструирование и расчет на

Прочность валов редуктора

|

Ковалев И.М. Конструирование и расчет на прочность валов редуктора / Алтайский государственный технический университет им. И.И. Ползунова. – Барнаул: Изд-во АлтГТУ, 2002. – 52 с.

Видео:9.4. Расчет валов и осейСкачать

Изложена методика конструирования и расчета на прочность валов редуктора. Даны рекомендации для разных этапов проектирования: по эскизному проектированию и отработки конструкции ступеней вала, по составлению расчетной схемы и выполнению проверочных расчетов на сопротивление усталости и статическую прочность. Приводятся теоретические и справочные материалы, дан пример конструирования и расчета промежуточного вала редуктора. Указания предназначены для студентов, занимающихся проектированием деталей и узлов машин.

Валы относятся к числу наиболее ответственных деталей машин. К валам предъявляют высокие требования по прочности, жесткости, виброустойчивости и точности изготовления. Расчет и конструирование валов являются взаимосвязанными процессами, которые следует выполнять в определенной последовательности.

Проектировочный расчет валов позволяет определить по напряжениям кручения ориентировочно диаметры ступеней вала и разработать его конструкцию. Проверочный расчет выполняют с целью определения запасов прочности в опасных сечениях с учетом всех основных факторов, влияющих на прочность. Проверочный расчет выполняют после полного конструктивного оформления вала, подбора подшипников, расчета соединений, участвующих в передаче вращающего момента.

Читайте также: Подвесной подшипник карданного вала диагностика

Критерии работоспособности и этапы расчета валов

Основными критериями работоспособности валов являются прочность и жесткость. Валы испытывают совместное действие кручения от передаваемого вращающего момента, изгиба и растяжения (сжатия) от сил в зацеплении передач редуктора и консольных сил открытых передач, муфт. Влияние на работоспособность растягивающих (сжимающих) напряжений незначительно и обычно их в прочностных расчетах не учитывают4.

Прочность оценивают [2] коэффициентами запаса S при расчете на сопротивление усталости и SТ при расчете на статическую прочность. Основным является расчет вала на сопротивление усталости, т.к. разрушение валов, как правило, носит усталостный характер. Жесткость для валов передач обычно не оценивают [2,3]: крутильная жесткость не имеет существенного значения на работоспособность, а изгибная жесткость для коротких редукторных валов обеспечивается, так как углы наклона упругой линии малы. Для длинных валов (например, для вала червяка), чтобы не выполнять расчет на жесткость, в прочностных расчетах завышают значение допускаемого коэффициента запаса прочности.

Проектирование и расчет редукторных валов проводят в следую- щей последовательности: 1. Проектировочный расчет и разработка конструкции; 2. Предварительный выбор типа и схемы установки под- шипников, конструирование ступеней вала; 3. Определение изгибаю- щих и крутящих моментов в сечениях вала; 4. Проверочный расчет на сопротивление усталости и на статическую прочность.

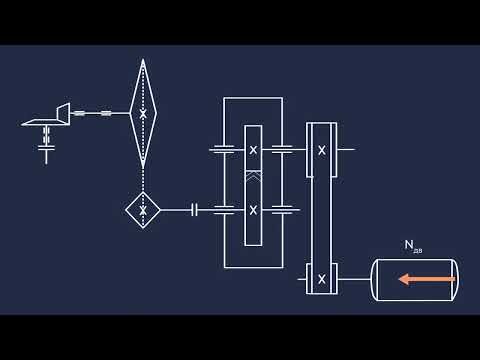

Быстроходные валы

На рис. 1 – 3 показаны типовые конструкции быстроходных валов редукторов: с цилиндрической шестерней (рис. 1), с конической шестерней (рис. 2), с червяком (рис. 3).

В проектировочном расчете по (1) с учетом вращающего момента ТБ определяют диаметр выходного конца d. Для схем приводов, в которых валы электродвигателя и редуктора соединены муфтой, необходимо принять для выбора стандартной муфты диаметр выходного конца быстроходного вала:

, (2)

где – диаметр вала электродвигателя.

Диаметры ступеней: dу – под уплотнение, dп – под подшипник, dБП – буртика подшипника, dМ – резьбы под шлицевую гайку, назначают конструктивно или определяют по формулам:

где tЦ (tК) – высота заплечика; r – радиус фаски подшипника. Предварительно принимают по табл. 1 [2] значения tЦ (tК), r в зависимости от диаметра ступеней вала.

Расчетные значения d, dУ , dБП округляют в ближайшую сторону до стандартных (табл. 2), значение dП согласовывается с диаметром внутреннего кольца подшипника (значение dП должно оканчиваться на 0 или 5), значение dМ округляют до ближайшего по стандарту для резьбы гайки круглой шлицевой.

Диаметры вершин (da1) и впадин (df1) зубьев (витков) принимают из расчета геометрии шестерни (червяка) быстроходной передачи. Червяк и шестерню коническую обычно изготавливают заодно с валом (вал-шестерня, вал-червяк). Для цилиндрической шестерни необходимо проверить условие:

где m – модуль зацепления. Если условие выполняется, то шестерню в целях экономии материала выполняют насадной (съемной).

Зубья шестерни цилиндрической передачи иногда имеют размеры df1 0,25 Fr), а также при необходимости регулирования осевого положения колес выбирают радиально-упорные шариковые и роликовые (конические) подшипники. Наибольшее применение нашли конические роликовые подшипники т.к. они удобны при сборке и разборке опор и имеют самую низкую относительную стоимость (стоимость подшипника отнесенная к их динамической грузоподъемности). Подшипники в опорах валов редуктора с цилиндрическими колесами обычно устанавливают по схеме 2 (рис. 7, а).

Видео:расчет валов редуктораСкачать

Для опор валов конических и червячных колес чаще применяют конические роликовые подшипники, реже шариковые радиально-упорные. Вал должен быть точно и жестко зафиксирован, а осевая жесткость выше у конических подшипников. Для вала конической шестерни при высокой частоте вращения n >1500 об/мин применяют шариковые радиально-упорные подшипники. В качестве опор червяка в силовых червячных передачах применяют конические роликовые подшипники с большим углом конуса. Подшипники в опорах валов с такими колесами устанавливают по схемам 2 или 1 (рис. 7 или 6).

Читайте также: Вилка карданного вала соболь

Для опор плавающих валов шевронных передач (рис. 8) применяют радиальные подшипники с короткими цилиндрическими роликами.

Подшипники в опорах вала должны быть установлены так, чтобы обеспечить необходимое радиальное и осевое (кроме шевронных передач) фиксирование. Опоры валов подразделяют на фиксирующие и плавающие. Плавающие опоры допускают осевое перемещение вала в любом направлении и воспринимают только радиальные нагрузки. Фиксирующие опоры ограничивают осевое перемещение вала в одном или обоих направлениях и воспринимают радиальную и осевую нагрузки. Возможно сочетание плавающей и фиксирующей опор для вала по схемам установки 1 – 3:

Схема 1 (рис. 6) – одна опора фиксирующая, вторая плавающая. В фиксирующих опорах устанавливают один радиальный подшипник или два однорядных радиальных или радиально-упорных подшипника. В плавающей опоре применяют радиальные подшипники. Схема 1 используется при любом расстоянии между опорами и при значительных температурных деформациях вала. Она наиболее распространена для длинных валов червяка при межосевом расстоянии передачи aw>140 мм.

Рис. 6. Подшипники установлены по схеме 1:

левая опора фиксирующая, правая – плавающая

Схема 2 (рис. 7) – обе опоры фиксирующие, каждая фиксирует осевое перемещение вала в одном направлении. В опорах применяют радиальные и радиально-упорные шариковые и роликовые подшипники. Подшипники могут быть установлены по схеме «враспор» или «врастяжку». Схему 2 применяют при небольших расстояниях между опорами, что связано с изменением зазоров в подшипниках при тепловой деформации вала и возможном защемлении тел качения – для схем враспор, или появлении недопустимых зазоров – для схем врастяжку. Установка подшипников враспор конструктивно наиболее проста, широко применяется при относительно коротких редукторных валах, в том числе для вала червяка в передачах с aw > dБП см. рекомендации п. 2.1). Для вала-шестерни с размерами df1 dБК (dБП) следует считать более опасным сечение Р-Р, а если размеры df1 -1 – частота вращения; 2) из расчета конической быстроходной передачи:

Предварительный выбор типа и схемы установки

В сечениях вала

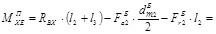

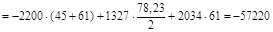

Значения моментов определяем для характерных сечений вала (рис. 11).

В горизонтальной плоскости XOZ:

Сечение Е слева: Н×мм;

Сечение Е справа:

Н×мм;

Сечение С слева:

Н×мм;

Видео:САПР Компас-3D. Расчет валаСкачать

Сечение С справа: Н×мм;

Сечение Р:

Н×мм.

В вертикальной плоскости YOZ:

Сечение Р:

Н×мм.

Крутящий момент МК передается вдоль оси вала, а т.к. редуктор с одним потоком мощности, то величина МК в разных сечениях постоянна и совпадает со значением вращающего момента промежуточного вала:

На основании полученных значений изгибающих МХ, МY и крутящего МК моментов строим (рис. 11) эпюры.

Для проведения прочностных расчетов выделяем предположительно два наиболее опасных сечения вала: 1. Сечение С-С под колесом быстроходного колеса, здесь источниками концентрации напряжений являются шпоночная канавка и натяг от посадки колеса; 2. Сечение Р-Р на торце шестерни тихоходной передачи со стороны буртика колеса, здесь источником концентрации напряжений является ступенчатое изменение вала с галтельным переходом. Сечение Е-Е не будем рассматривать, т.к. зубья шестерни выполнены заодно с валом и >dБК, запас прочности в этом сечении будет обеспечен.

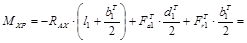

Суммарные изгибающие моменты в опасных сечениях:

Н×мм;

Н×мм.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

источники:Видео:расчет валов редктораСкачать

📹 Видео

Кинематический и силовой расчёт привода (общая методика расчёта). Ч.1Скачать

КРУЧЕНИЕ ВАЛА. Касательные напряжения. Сопромат.Скачать

9.3. Конструктивные элементы валов и осейСкачать

Павлоград - ВС РФ на грани прорыва - НовостиСкачать

Вал и ось. В чем отличие? Назначение валов и осей в машиностроении и не толькоСкачать

Проверочный расчет вала (ru)Скачать

Расчет валов, каф. МеханикаСкачать

Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Детали машин. Лекция 4.1. Валы и оси.Скачать

Лекция 9. Валы и осиСкачать

Опоры валов и осей: подшипники скольженияСкачать

Прочность и жесткость валов. Часть 6: Эпюры моментов выходного вала (цилиндрическая передача).Скачать

Программа для расчета допусков и посадок валов и отверстийСкачать

Фазы на распредвалах, какое перекрытие выставить? Что такое "фаза распредвала"?Скачать