Основные размеры концов цилиндрических валов устанавливает ГОСТ 12080-66, в котором предусмотрено два ряда номинальных диаметров и два ряда длин концов вала. ГОСТ 12081-66 устанавливает основные размеры концов конических валов.

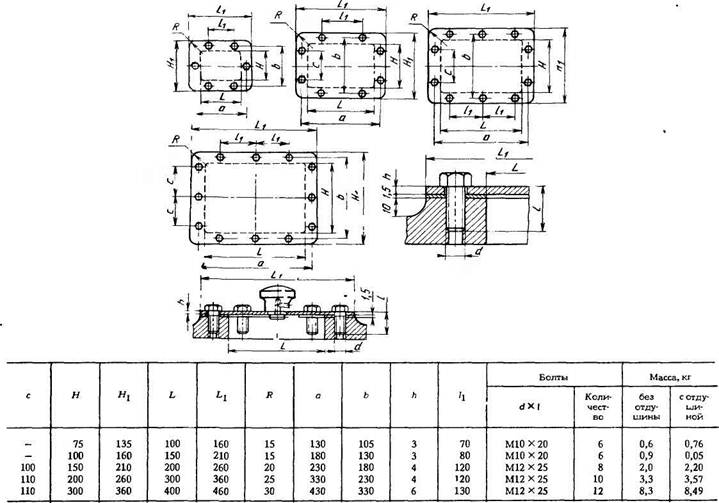

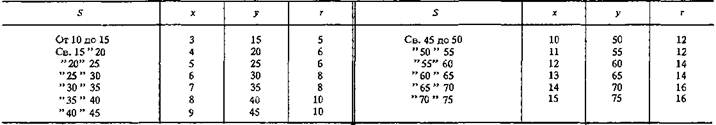

Размеры крышки смотровых отверстий, мм

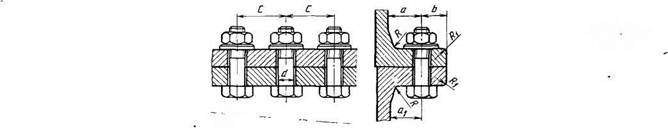

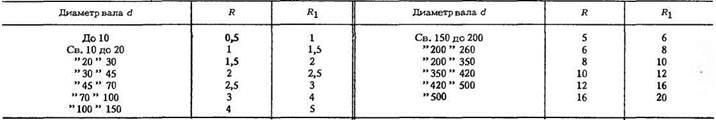

Расположение болтов в соединениях корпусов и крышек, мм

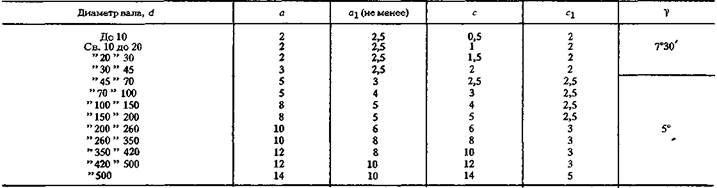

Примечания: 1. При радиусах R и R1 больше указанных размеры а и a1 соответственно увеличивают. 2. Значения размеров С, a, а1, b — наименьшие, R и R1—наибольшие.

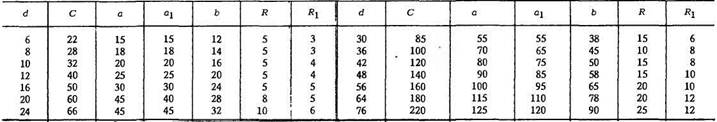

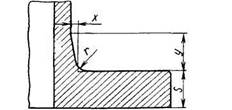

Размеры переходов для деталей, выполненных из чугунного или стального литья, мм

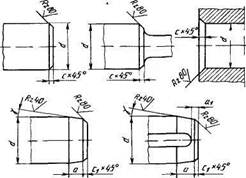

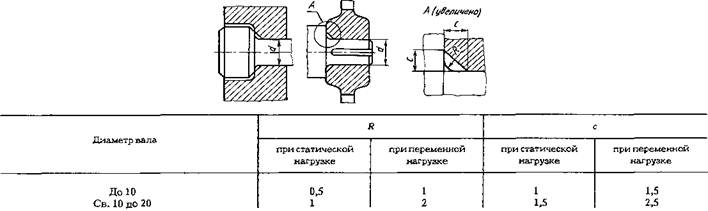

В деталях цилиндрической формы в местах перехода от одного цилиндра к другому необходимо иметь скругления — галтели. Если переход предназначен для неподвижного соединения двух деталей, например зубчатого колеса и вала, то вал должен иметь скругление, а зубчатое колесо — скос под углом 45°.

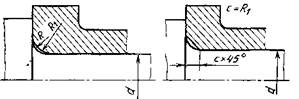

На концах валов и на торцах ступеней валов, на которые устанавливаются какие-либо детали (подшипники, зубчатые колеса), а также в отверстиях ступиц зубчатых колес и шестерен должны выполняться фаски с размерами, приведенными в табл. 44. В неподвижных соединениях (с посадками U7, S6, r6, n6) для облегчения центрирования ступицы колеса на валах должны быть предусмотрены скосы (см. табл. 40). При наличии скосов на валах фаску можно не выполнять.

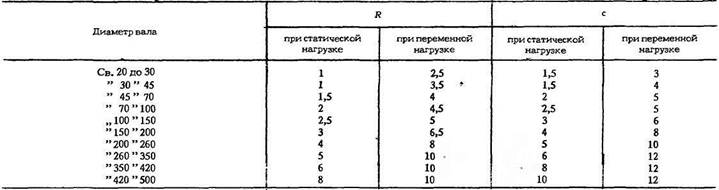

При подвижном соединении двух деталей и наличии места перехода от меньшего диаметра к большему на обеих деталях должны быть скругления. В охватывающей детали вместо скругления может быть выполнена фаска. Размеры радиусов скруглений в зависимости от диаметра вала приведены в табл. 45.

При неподвижном соединении двух деталей в местах перехода от меньшего диаметра к большему на охватываемой детали выполняют скругление, а на охватывающей детали — фаску (например, при сопряжении вала и зубчатого колеса на валу выполняют скругление, а на ступице зубчатого колеса — фаску). Размеры радиусов и фасок приведены в табл. 46.

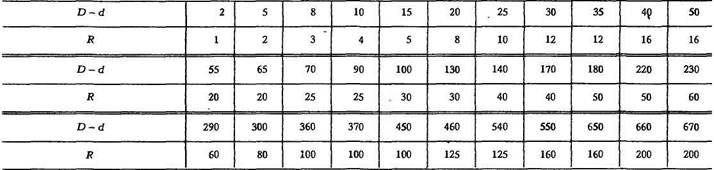

Радиусы скруглений свободных поверхностей круглых деталей в местах перехода от меньшего диаметра к большему приведены в табл. 47.

Размеры фасок и скосов, мм

Размеры радиусов скруглений в деталях подвижных соединений, мм

Размеры радиусов скруглений и фасок в деталях неподвижных соединений, мм

Размеры радиусов округлений свободных поверхностей деталей, мм

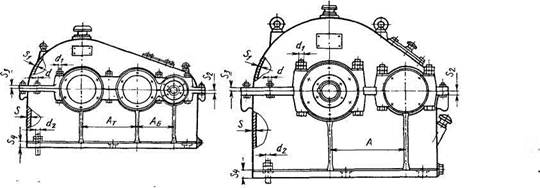

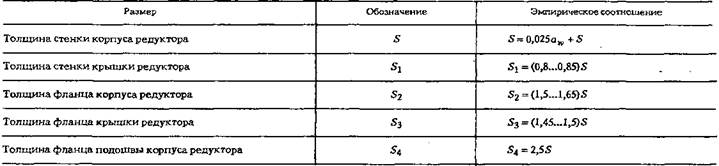

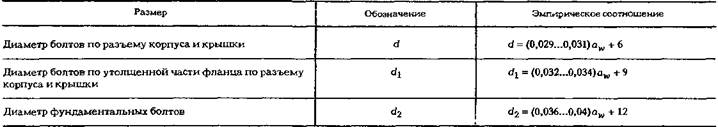

Эмпирические соотношения для определенных размеров конструктивных элементов корпуса и крышки одно- и двухступенчатых редукторов при ширине колеса b = 0,4aw

Примечание. Для двухступенчатых редукторов в эмпирические формулы подставлять величину межосевого расстояния второй ступени редуктора.

Видео:Чистота поверхности детали. Один из влияющих факторовСкачать

ГОСТ 12080-66

Концы валов цилиндрические. Основные размеры, допускаемые крутящие моменты

Купить ГОСТ 12080-66 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Распространяется на цилиндрические концы валов диаметром от 0,8 до 630 мм, предназначенные для посадки деталей, передающих крутящий момент в машинах, механизмах и приборах.

Стандарт не распространяется на тяговые и автотракторные электрические машины.

Стандарт соответствует рекомендации ИСО Р775 в части основных размеров.

Переиздание (май 1994 г. ) с изменениями № 1, 2, 3

Видео:Допуски и посадки для чайников и начинающих специалистовСкачать

Оглавление

Приложение 1 (рекомендуемое) Основные размеры цилиндрических концов валов с резьбовым концом

Приложение 2 (рекомендуемое) Расчетные зависимости допускаемых крутящих моментов

Приложение 3 (рекомендуемое)

Этот ГОСТ находится в:

Организации:

Cylindrical ends of the shafts. Basic dimensions. Permissible torgs

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНЦЫ ВАЛОВ ЦИЛИНДРИЧЕСКИЕ

ОСНОВНЫЕ РАЗМЕРЫ, ДОПУСКАЕМЫЕ КРУТЯЩИЕ МОМЕНТЫ

ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

УДК 621.824:006.354 Группа П1

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНЦЫ ВАЛОВ ЦИЛИНДРИЧЕСКИЕ

Основные размеры, допускаемые крутящие моменты

Cylindrical ends of the shafts. Basic dimensions. Permissible torgs

Постановлением Госстандарта № 1092 от 16.04.85 снято ограничение срока действия

1. Настоящий стандарт распространяется на цилиндрические концы валов диаметром от 0,8 до 630 мм, предназначенные для посадки деталей, передающих крутящий момент в машинах, механизмах и приборах.

Стандарт не распространяется на тяговые и автотракторные электрические машины.

Значения допускаемых крутящих моментов, передаваемых концами валов, и расчетные зависимости допускаемых крутящих моментов (пл. 15 и 17) не распространяются на концы валов вращающихся электрических машин, двигателей внутреннего сгорания, судовых валопроводов и органов управления.

Стандарт соответствует СТ СЭВ 537—77 в части основных размеров цилиндрических концов валов и допускаемых крутящих моментов.

Стандарт соответствует рекомендации ИСО Р775 в части основных размеров.

Стандарт для вращающихся электрических машин соответствует Публикации МЭК 72 1971 г. в части основных размеров.

(Измененная редакция, Изм. № 2, 3).

2. Концы валов предусматриваются двух исполнений:

Видео:Разбираем чертеж детали ➤ Технические требования ➤ Допуски и посадки размеровСкачать

Размеры фасок и радиусов закруглений

Как известно, все приборы, машины, механизмы и аппараты состоят из неких деталей. Каждая из них, в свою очередь, имеет несколько частей, имеющих строго определенное назначение. Они называются в технике элементами деталей, и к ним относятся, к примеру, фаски, галтели, проточки, резьбы и т.п.

Многие детали, используемые в качестве составных частей машин и механизмов и изготавливаемые как из металлов, так и из различных пластических масс, имеют закругления и фаски. Эти элементы характеризуются размерами и радиусами, которые устанавливаются таким документом, как ГОСТ 10948-64. В нем содержится таблица данных, с параметрами закруглений и фасок которые в обязательном порядке должны соответствовать стандарту.

Галтелями в технике принято называть те скругления, которые часто располагаются на внутренних и углах различных деталей машин. Это слово имеет немецкое происхождение, и в переводе на русский язык означает «выемка», «желобок». Использование галтелей существенно облегчает и упрощает изготовление различных деталей с помощью таких распространенных технологических процессов, как ковка, штамповка и литье. Кроме того, их применение значительно улучшает прочностные характеристики осей и валов в тех местах, где производится переход от одного диаметра к другому.

Галтели часто используются при проектировании и изготовлении ступенчатых валов. В тех местах, где сочленяются их части, имеющие различные диаметры, они намного повышают общую прочность всей конструкции, а также снижают концентрацию внутренних напряжений материалов.

В тех случаях, когда галтель находится внутри отверстия, то размер выполняемой на его краю фаски выбирается таким образом, чтобы поверхность фаски и скругление не соприкасались друг с другом.

Галтели практически всегда используются при изготовлении коленчатых валов двигателей внутреннего сгорания, выпускаемых из высокопрочных чугунов, легированных и углеродистых сталей. Если вал производится методом литья, то он обычно бывает полым, и поэтому радиусы галтелей, толщина «щек», диаметры шатунных и коренных шеек у них увеличены.

Фаски также являются одними из элементов деталей. Если посмотреть на этимологию этого слова, то окажется, что оно имеет французское происхождение: в языке Вольтера и Гюго «faccete» означает «скошенные части ребер или же углов». Фаски предназначены преимущественно для того, чтобы притуплять слишком острые углы деталей и, тем самым, обеспечивать безопасность персонала, производящего сборку различных машин и механизмов, их эксплуатацию, обслуживание и ремонт.

Фаски, а также те параметры, которые они имеют, принято изображать и указывать на чертежах в тех случаях, когда это проистекает из того технического решения, которое имеет та или иная деталь. В противном случае ни сами фаски, ни их параметры на чертежах не указываются, однако непосредственно на изготавливаемых деталях все острые кромки надлежит притупить.

Одной из важнейших систем двигателей внутреннего сгорания является система газораспределения, которая во многом определяет функционирование агрегатов. Чтобы обеспечить в них нормальный газообмен, необходимо достичь закрытия и открытия впускных и выпускных отверстий, причем в строго определенном порядке и в строго определенные промежутки времени. Для этого используются специальные металлические клапаны, которые приводятся в движение предназначенными для этой цели механизмами. Одними из обязательных элементов клапанов являются уплотнительные фаски: именно они обеспечивают беспрепятственный выход газов, а также гарантированное уплотнение отверстий.

Видео:Ремонт ( шлифовка ) коленвала после неправильной установки упорных полу колец ( боковых вкладышей )Скачать

Фаски для валов размеры

Выполнение расчетно-графической работы

рабочего чертежа детали «Вал»

Задания на выполнение рабочего чертежа детали «вал» разработаны с целью выработки у студентов некоторых представлений о конструкциях обрабатывающих станков. Варианты заданий составлены на основе рабочих чертежей различных механизмов указанных станков.

Содержание задания состоит в выполнении рабочего чертежа детали типа «вал» по условиям, приведенным на листах вариантов. Эти условия оговаривают конфигурацию вала, а именно: перечень обязательных для выполнения элементов с указанием необходимых линейных размеров, требования результатов термической обработки, а также предлагаемый для использования материал вала.

К элементам вала относятся: центровые отверстия, конусности, заплечики, галтели, фаски, места «под ключ», канавки, проточки, резьбы, шлицы, шпоночные пазы, цилиндрические участки под подшипники.

Появление элементов вала в его конфигурации объясняется различными причинами.

Центровые отверстия — отверстия или сверления в торцах валов, предназначенные для установки вала в центрах токарного станка при обточке, а также для подвешивания вала с помощью резьбового центрового отверстия в транспортирующем приспособлении для нагревания и последующей закалки в закалочных ваннах. Формы и размеры центровых отверстий по ГОСТ 14034-74 приведены в таблице 3.

Конусности и конусы — участки валов, имеющие форму усеченных конусов, предназначенные для соединения вала с деталями (колёсами, шкивами), имеющими конические отверстия и места для насаживания инструментов на валах, выполняющих функции шпинделей. Заплечики — цилиндрической формы утолщения вала, назначаются, исходя из требований сборки.

Галтели и радиусы закруглений — криволинейные поверхности плавного перехода от меньшего сечения вала к плоской части заплечика или буртика.

Таблица 1 Формы и размеры центровых отверстий

по ГОСТ 14034-74, мм

Пример обозначения центрового отверстия формы А диаметром d = 4 мм:

Отв. центр. А4 ГОСТ 14034-74

Пример обозначения центрового отверстия формы F с диаметром d = М5:

Таблица 2 — Нормальные конусности общего назначения

| К | 1:50 | 1:30 | 1:20 | 1:15 | 1:12 | 1:10 | 1:8 | 1:7 | ||||

| К | 1:5 | 1:3 | 1:1,866 | 1:1,207 | 1:0,866 | 1:0,500 | 1:0,289 | |||||

| 2α | 30 | 45 | 60 | 90 | 120 | |||||||

Таблица 3 — Конусы шпинделей с конусностью 7:24, мм

| Обозначение конусов | 10 | 15 | 25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 |

| D | 16 | 19 | 25 | 32 | 38 | 44 | 57 | 70 | 89 | 108 | 133 | 165 | 203 |

| d | 9,5 | 11 | 14 | 17 | 21 | 25 | 32 | 40 | 50 | 60 | 75 | 92 | 114 |

| l (справочное) | 22 | 27 | 40 | 50 | 57 | 66 | 85 | 104 | 132 | 164 | 200 | 247 | 305 |

Таблица 4 — Заплечики валов, галтели и радиусы закруглений, мм

| 1 ряд | 0,6 | 1,0 | 1,6 | 2,5 | 4,0 | 6,0 | 10,0 |

| 2 ряд | 0,5 | 0,8 | 1,2 | 2,0 | 3,0 | 5,0 | 8,0 |

Фаски — скошенные (срезанные) кромки стержня или отверстия. Выполняются для удобства соединения вала с другими деталями. Нормальные размеры фасок приведены в таблице 5.

Места «под ключ» — четырехгранники, шестигранники и двухплоскостные лыски, у которых имеются плоские грани для захвата их гаечными ключами с целью регулировки при сборке вала.

Канавки — кольцевые желобки на стержне или кольцевые выточки в отверстии, технологически необходимые для вывода шлифовального круга при обработке им участков вала. Размеры канавок по ГОСТ 8820-69 даны в таблице 7.

Проточки — кольцевые желобки типа канавок для вывода резьбонарезного или долбёжного инструмента, выполнения технологических операций сборки: установки подшипника до упора в заплечик; навинчивания гайки на полную длину нарезанной части резьбы; перемещения детали на полную длину шлицев. Размеры проточек для метрической резьбы по ГОСТ 10549-2002 приведены в таблице 8, для выхода долбяков — в таблице 10.

Резьбы — поверхности, образованные при винтовом движении плоского контура по конической или цилиндрической поверхности тел вращения. Назначаются, исходя из требований сборки, выполнения условий обеспечения прочности и передачи движения.

Нормальные диаметры и шаги метрической (ГОСТ 8724-81) и трапецеидальной (ГОСТ 24738-81) резьб приведены в таблицах 9 и 11.

Примеры условных обозначений метрических резьб:

Таблица 6 — Номинальные размеры под ключ по ГОСТ 6424-73, мм

| Диаметр D | 11,3 | 14,2 | 17 | 18,5 | 19,8 | 24,2 | 27 | 31,2 | 34 | 38,3 | 42,5 |

| Диаметр D1 | 8,8 | 10,9 | 13,1 | 14,2 | 15,3 | 18,7 | 20,9 | 24,3 | 26,5 | 29,9 | 33,3 |

| Размер под ключ S | 8 | 10 | 12 | 13 | 14 | 17 | 19 | 22 | 24 | 27 | 30 |

| Диаметр D | 45,4 | 51 | 58,2 | 65 | 71 | 78 | 85 | 92,1 | 99 | 106 | 113 |

| Диаметр D1 | 35 | 39,6 | 45,2 | 50,9 | 55,4 | 60,8 | 66,4 | 72,1 | 77,7 | 83,4 | 92,4 |

| Размер под ключ S | 32 | 36 | 41 | 46 | 50 | 55 | 60 | 65 | 70 | 75 | 80 |

ГОСТ 6424-73 предусматривает номинальные размеры под ключ 2,5…225 мм

Таблица 7 — Канавки для выхода шлифовального круга, мм

| d | d1 | b | R |

| До 10 | d — 0,3 | 1…1,6 | 0,3…0,5 |

| 10…50 | d — 0,5 | 2…3 | 0,5…1,0 |

| До 100 | d — 1 | 5 | 1,6 |

| Св. 100 | d — 1 | 8…10 | 2…3 |

Таблица 8 — Проточки для метрической резьбы типа I узкие, мм

| d | Шаг, P | Резьба наружная | R | Резьба внутренняя | с | ||||

| df | f1 | f2 | df | f1 | f2 | ||||

| 6 | 1 | d-1,5 | 2,0 | 2,75 | 0,5 | d+0,5 | 2,0 | 2,25 | 1,0 |

| 8 | 1,25 | d-1,8 | 2,5 | 3,4 | 1,0 | d+0,5 | 3,0 | 3,25 | 1,6 |

| 10 | 1,5 | d-2,2 | 2,5 | 3,6 | 1,0 | d+0,7 | 3,0 | 3,35 | |

| 12 | 1,75 | d-2,5 | 2,5 | 3,75 | 1,0 | d+0,7 | 4,0 | 4,35 | |

| 14,16 | 2 | d-3,0 | 3,0 | 4,5 | 1,0 | d+1,0 | 4,0 | 4,5 | 2,0 |

| 18,20,22 | 2,5 | d-3,5 | 4,0 | 5,75 | 1,0 | d+1,0 | 5,0 | 5,5 | 2,5 |

| 24, 27 | 3 | d-4,5 | 4,0 | 6,25 | 1,0 | d+1,2 | 6,0 | 6,6 | |

| 30, 33 | 3,5 | d-5,0 | 5,0 | 7,5 | 1,5 | d+1,2 | 7,0 | 7,6 | |

| 36, 39 | 4 | d-6,0 | 5,0 | 8,0 | 1,5 | d+1,5 | 8,0 | 8,75 | 3,0 |

| 42, 45 | 4,5 | d-6,5 | 6,0 | 9,25 | 1,5 | d+1,5 | 10,0 | 10,75 | |

| 48, 52 | 5 | d-7,0 | 6,0 | 9,5 | 1,5 | d+1,8 | 10,0 | 10,9 | 4,0 |

| 56, 60 | 5,5 | d-8,0 | 8,0 | 12,0 | 2,0 | d+1,8 | 12,0 | 12,9 | |

| 64, 68 | 6 | d-9,0 | 8,0 | 12,5 | 2,0 | d+2,0 | 12,0 | 13,0 | |

| 80 | 8 | d-10 | 10,0 | 15,0 | 3,0 | d+2,0 | 14,0 | 15,0 | 4,5 |

Таблица 9 — Диаметры и шаги трапецеидальной резьбы, мм

| Диаметр резьбы d | 24 | 28 | 32 | 36 | 40 | 42 | 44 | 46 | 48 | 50 | 52 | 55 | 60 | 65 | 70 | 75 | 80 | 85 | 90 | 95 | 100 | 110 |

| Шаг резьбы р | 3, 5, 8 | 3, 6, 10 | 3, 7, 10 | 3, 7, 12 | 3, 8, 12 | 3, 9, 14 | 4, 10, 16 | 4, 12, 18 | 4, 12, 20 | |||||||||||||

Таблица 10 — Канавки для выхода долбяков, мм

| Ширина шлицевого венца в | А, не менее | а, не менее | r, не менее |

| До 10 | 1,0 | 0,25 | 0,2 |

| Свыше 10 до 15 | 1,5 | ||

| Свыше 15 до 20 | 2,0 | ||

| Свыше 20 до 25 | 2,5 | ||

| Свыше 35 до 40 | 3,0 | 1,0 | 1,0 |

| Свыше 40 до 45 | 3,5 | ||

| Свыше 45 до 50 | 4,0 | ||

| Свыше 50 до 55 | 4,5 | 1,0 | 1,0 |

| Свыше 55 до 60 | 5,0 | ||

| Свыше 65 до 70 | 5,5 | ||

| Свыше 75 до 80 | 6,0 | ||

| Свыше 80 до 90 | 7,0 | 1,6 | 1,6 |

| Свыше 90 до 100 | 8,0 | ||

| Свыше 100 до 120 | 9,0 |

Таблица 11 — Номинальные диаметры и шаги метрической резьбы, мм

| d | Шаг р | ||||||||

| крупный | мелкий | ||||||||

| 0,5 | 0,75 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 | 5,0 | ||

| 6 | 1,0 | × | × | ||||||

| 8 | 1,25 | × | × | × | |||||

| 10 | 1,5 | × | × | × | |||||

| 12 | 1,75 | × | × | × | × | ||||

| 14 16 | 2 | × | × | × | × | ||||

| 18 20 22 | 2,5 | × | × | × | × | × | |||

| 24 | 3,0 | × | × | × | × | × | |||

| 30 | 3,5 | × | × | × | × | ||||

| 36 | 4,0 | × | × | × | × | ||||

| 42 | 4,5 | × | × | × | × | ||||

| 48 | 5,0 | × | × | × | × | ||||

| 64 | 6,0 | × | × | × | × | × | |||

| 80 | 8,0 | × | × | × | × | × | |||

| 120 | 12,0 | × | × | × | × | ||||

Шлицы — пазы (канавки), выполненные на валу или в отверстии, направленные параллельно их оси. В поперечном сечении шлицы могут иметь различную форму: прямоугольную, треугольную, очерченную по эвольвентам. Назначаются шлицы для обеспечения точного центрирования вала и насаженной на него детали с возможностью их возвратно-поступательного перемещения и передачи больших крутящих моментов.

Нормальные размеры шлицев прямобочного профиля по ГОСТ 1139-80 приведены в таблице 12.

Таблица 12 — Размеры соединений шлицевых прямобочных, мм

Примечания: 1. На чертеже вала Dфр — диаметр фрезы, используемой для нарезания шлицев, не указывают (Dфр ≈ D).

2. Диаметр фаски d1 принимают: для вала d1 = d — (1 … 3), мм,

Условное обозначение прямобочного шлицевого вала с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм:

а) при центрировании по внутреннему диаметру:

d — 8 × 36 × 40 × 7 или d — 8 × 36e8 × 40a11 × 7f8;

б) при центрировании по наружному диаметру:

D- 8 × 36 × 40 × 7 или D- 8 × 36e8 × 40a11 × 7f8;

Условное обозначение отверстия втулки того же соединения:

а) при центрировании по внутреннему диаметру:

б) при центрировании по наружному диаметру H7:

Шпоночные пазы — канавки, выполненные на валу или в отверстии и расположенные параллельно их оси. В шпоночный паз вставляется шпонка, имеющая форму призмы или сегмента. Шпонки служат для передачи крутящего момента между валом и насаженной на него деталью. Нормальные размеры шпоночных пазов, увязанные с размерами шпонок, приведены в таблицах 13, 14 (ГОСТ 23360-76 и ГОСТ 24071-97). Там же выбираются размеры соединения винтового, при помощи которого производят крепление шпонок на валу (ГОСТ 8790-79).

Таблица 13 — Сегментные шпонки и сечения пазов, мм

| Диаметр вала D | Размеры шпонки b × h × d | b | t1 | t2 | r |

| Св. 10…12 | 3×6,5×16 | 3,0 | 5,3 | 1,4 | 0,08…0,16 |

| Св. 14…16 | 5×6,5×16 | 5,0 | 4,5 | 2,3 | 0,16…0,25 |

| Св. 18…20 | 5×7,5×19 | 5,0 | 5,5 | 2,3 | 0,25…0,40 |

| Св. 22…25 | 6×9×22 | 6,0 | 6,5 | 2,8 | |

| Св. 25…28 | 6×10×25 | 6,0 | 7,5 | 2,8 | |

| Св.28…32 | 8×11×28 | 8,0 | 8,0 | 3,3 | |

| Св. 32…38 | 10×13×32 | 10,0 | 10,0 | 3,3 |

Таблица 14 — Призматические шпонки и сечения пазов, мм

| Размеры винтов | Диаметр вала d | Размеры сечения шпонки | Глубина паза | Длина шпонок l | r | |||

| b | h | h1 | t1 | t2 | ||||

| Св.12…17 | 5 | 5 | 2,5 | 3 | 2,3 | 10…56 | 0,16…0,25 | |

| Св.17…22 | 6 | 6 | 3,5 | 2,8 | 14…70 | |||

| М3×8 | Св.22…30 | 8 | 7 | 4 | — | 18…90 | ||

| М3×10 | Св.30…38 | 10 | 8 | 5 | 3,3 | 22…110 | 0,25…0,40 | |

| М4×10 | Св.38…44 | 12 | 3,2 | 28…140 | ||||

| Св.44…50 | 14 | 9 | 4 | 5,5 | 3,8 | 36…160 | ||

| М5×12 | Св.50…58 | 16 | 10 | 4,5 | 6 | 4,3 | 45…180 | |

| Св.58…65 | 18 | 11 | 7 | 4,4 | 50…200 | |||

| Св.65…75 | 20 | 12 | 7,5 | 4,9 | 56…220 | 0,4…0,6 | ||

| М6×14 | Св.75…85 | 22 | 14 | 5,5 | 9 | 5,4 | 63…250 | |

| Св.85…95 | 25 | 6,4 | 70…280 | |||||

| Св.95…110 | 28 | 16 | 10 | 80…320 | ||||

Цилиндрические участки под подшипники — участки вала, на которых осуществляется посадка вала в подшипники. Последние служат в качестве опоры вала в конструкциях механизмов. Посадочные места вала (цилиндрические участки) отличаются более качественной обработкой с целью повышения твёрдости. Размеры участков под подшипники, увязанные с размерами подшипников, даны в таблице 15 (ГОСТ 8338-75).

Таблица 15 — Размеры подшипников шариковых однорядных

радиальных (по ГОСТ 8338-75), мм

| Обозначение | d | D | b | r |

| Особолёгкая серия | ||||

| 104 | 20 | 42 | 12 | 1,0 |

| 111 | 55 | 90 | 18 | 2,0 |

| 116 | 80 | 125 | 22 | 2,0 |

| 117 | 85 | 130 | 22 | 2,0 |

| 118 | 90 | 140 | 24 | 2,5 |

| 120 | 100 | 150 | 24 | 2,5 |

| Лёгкая серия | ||||

| 205 | 25 | 52 | 15 | 1,5 |

| 206 | 30 | 62 | 16 | 1,5 |

| 208 | 40 | 80 | 18 | 2,0 |

| 213 | 65 | 120 | 23 | 2,5 |

| 214 | 70 | 125 | 24 | 2,5 |

| 215 | 75 | 130 | 25 | 2,5 |

| 224 | 120 | 215 | 40 | 3,5 |

| Средняя серия | ||||

| 305 | 25 | 62 | 17 | 2,0 |

| 309 | 45 | 100 | 25 | 2,5 |

| 311 | 55 | 120 | 29 | 3,0 |

| 315 | 75 | 160 | 37 | 3,5 |

| 317 | 85 | 180 | 41 | 4,0 |

| 320 | 100 | 215 | 47 | 4,0 |

| 322 | 110 | 240 | 50 | 4,0 |

| 330 | 150 | 240 | 65 | 5,0 |

| Тяжёлая серия | ||||

| 407 | 35 | 100 | 25 | 2,5 |

| 410 | 50 | 130 | 31 | 3,5 |

| 412 | 60 | 150 | 35 | 3,5 |

| 414 | 70 | 180 | 42 | 4,0 |

| 416 | 80 | 200 | 48 | 4,0 |

| 417 | 85 | 210 | 52 | 5,0 |

Размеры заплечиков, конусов, резьб, шлицев, шпонок и посадочных мест под подшипники назначаются по результатам конструкторских расчетов.

Для чертежа выбирается формат бумаги А3. Детали, имеющие цилиндрическую форму, в том числе валы, предпочтительно располагать на чертеже в горизонтальном положении, то есть в таком, которое они занимают во время их обработки в центрах токарных станков или, в большинстве случаев, в котором они работают в механизмах станков. Линейные размеры (в том числе диаметры) выбирают из ряда нормальных по ГОСТ 6636-69 (таблица 16).

Таблица 16 — Нормальные линейные размеры (диаметры, длины, высоты и др.) по ГОСТ 6636-69, мм

| Ряды | Дополни- тельные размеры | Ряды | Дополни- тельные размеры | Ряды | Дополни- тельные размеры | |||||||||

| Ra 5 | Ra10 | Ra 20 | Ra 40 | Ra 5 | Ra10 | Ra20 | Ra 40 | Ra 5 | Ra10 | Ra 20 | Ra 40 | |||

| 1,0 | 1,0 | 1,0 | 1,0 1,05 | |||||||||||

При выборе размеров предпочтение должно отдаваться рядам с более крупной градацией (ряд Ra 5 следует предпочитать ряду Ra 10 и т.д.).

Дополнительные размеры допускается применять лишь в отдельных, технически обоснованных случаях.

По наибольшим линейным размерам длины вала и диаметра выбирают масштаб изображения.

Вдоль осевой линии намечают ориентировочно положение участков вала. Используются длины участков, оговоренные в задании. Оставляют места для выносных изображений. Намечают те диаметры, которые или заданы, или могут быть легко определены из таблиц. Например, диаметры резьб, диаметр внутреннего кольца подшипника, равный диаметру цилиндрической части вала под подшипник, размеры «под ключ», диаметры под шпонки и др.

Каждый участок очерчивают тонкими линиями как прямоугольник. После этого прочерчивают такие элементы, как конусности, шпоночные пазы, резьбовые участки. При этом если конусность выходит на какой-то цилиндрический участок известного или легко определяемого диаметра, то его принимают за один из диаметров при изображении этой конусности. При известной длине конуса легко определить другой диаметр. Таким образом, при известных каких-либо двух из необходимых трех размеров конуса третий определяют расчётом.

Следующими изображают выносные элементы, центровые отверстия, шпоночные пазы, шлицы, проточки и канавки, участки «под ключ».

Возвращаясь к изображению вала, прочерчивают на нем все элементы, в том числе тонкими и штриховыми линиями.

Прорисовывают выносные и размерные линии, проставляют размеры, вносят все необходимые обозначения сечений, разрезов, масштабов выносных изображений, видов и др.

Размер и форму элементов вала выбирают из таблиц и сопровождающих эти таблицы рисунков.

Размеры высоты заплечика определяют по известному или найденному меньшему диаметру вала по таблице 4. По той же таблице определяют радиусы галтелей или закруглений по разности сопрягаемых диаметров вала.

Размеры фасок, если они не заданы, находят по таблице 5 из первого (предпочтительного) ряда.

На чертеже вала проставляют требования к термической обработке. Например, вследствие закалки нужно обеспечить заданную твёрдость. Твёрдость обозначается буквами НRСэ и цифрами. Участок вала, на котором следует обеспечить эту твёрдость при его изготовлении, выделяют утолщёнными штрих-пунктирными линиями, параллельными образующим поверхности вала.

В правом верхнем углу чертежа проставляют знак требования качества обработки поверхностей вала, отличного от указанных на поле чертежа. В представленных заданиях будет изображаться условно один из знаков качества, например Rа 12,5. Материал вала указывают в основной надписи. Примеры назначаемых материалов и их условные обозначения приведены в таблице 17.

Таблица 17 — Примеры назначаемых материалов валов

В основной надписи указывают индекс чертежа согласно следующей структуре: вначале марка станка, например: ЦМР-2, потом индекс сборочного чертежа механизма станка, например: механизм подачи станка ЦМР-2.03; индекс сборочного чертежа «Вал приводной в сборе» механизма подачи — ЦМР-2.03.02; и, наконец, индекс рабочего чертежа «Вал приводной» — ЦМР-2.03.02.15, где 15 — порядковый номер вала на сборочном чертеже.

🎬 Видео

Как замерить зазор между вкладышем и коленвалом ВЕК ЖИВИ ВЕК УЧИСЬ @user-fc5yc8os8bСкачать

Как проводится дефектовка коленчатых валовСкачать

Новинки КОМПАС-3D v22. Перебор вариантов линейного размера между окружностями и дугамиСкачать

Как сделать длинные валы на токарном станке???Скачать

Токарные резцы для чайниковСкачать

3. Конструирование, выбор размеров шпонкиСкачать

Читаем и создаем чертежи - Общие допускиСкачать

Конус на токарном станке ,вычисление угла и изготовлениеСкачать

Сделал втулки под горячую посадку на вал. Полуоси для трактора.Скачать

Измерение штангенциркулем (job4man.ru).MOVСкачать

Дефектовка коленчатых валовСкачать

Инженерная графика. 14 урок. Проточки, фаски, недорезы. Подбор шага под метрические резьбы.Скачать

Допуски и посадки под подшипникСкачать

Фрагмент мастер-класса в ЮУрГАУ. Шлифовка коленвала и хонинговка гильзСкачать

Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Валы для блока усиления....Скачать