При закреплении деталей на конических концах валов обязательно их поджатие и крепление в осевом направлении. В легконагруженных конструкциях для этого применяют концевые (торцовые) шайбы и винты (рисунок 18.5.5, 18.5.6 и 18.5.7), а в более нагруженных конструкциях — гайки (рисунок 18.5.1, 18.5.2, 18.5.3 и 18.5.4); винты и гайки стопорят от самоотвинчивания.

Осевую фиксацию с помощью штифта (рисунок 18.5.8), установочного винта (рисунок 18.5.9) или стопорным пружинным кольцом (рисунок 18.5.10, а) применяют редко. При закреплении ступицы на валу с помощью конических стяжных колец (рисунок 18,5.10, б) она фиксируется в любом угловом положении относительно вала; при этом несущая способность зависит от осевой силы поджатия колец, а вал не ослабляется канавками.

Осевая фиксация зубчатых и червячных колес, звездочек и шкивов на валах и осях

Если применяют соединение с натягом, осевая фиксация обеспечивается силами трения за счет натяга (рисунок 18.6.2). Если соединение не с натягом, деталь можно фиксировать на валу при помощи уступа (заплечика) с одной стороны, детали или втулки (гайки) с другой стороны (рисунок 18.6.1, 18.6.4). Если невозможно изготовить буртик на валу, применяют два полукольца (рисунок 18.6.7) или втулку (рисунок 18.6.5). При этом необходимо учитывать, что канавка под полукольца ослабляет вал. Способы осевого фиксирования деталей на валах без заплечиков представлены на рисунок 18.6.2, б; 18.6.3; 18.6.8; 18.6.9 и 18.6.10.

Способы крепления осей

Различают вращающиеся и неподвижные оси. Неподвижные более просты по конструкции, тогда как вращающиеся оси обеспечивают лучшее направление насаженных на них деталей. Способы крепления неподвижных осей на двух опорах представлены на рисунок 18.10.2-18.10.7, б. Установка осей в одной опоре (консольно) показана на рисунок 18.10.1; 18.10.7, а; 18.10.8.

Видео:Как убрать осевой люфт шатуна на коленвалеСкачать

Фиксация распределительного вала от осевых перемещений

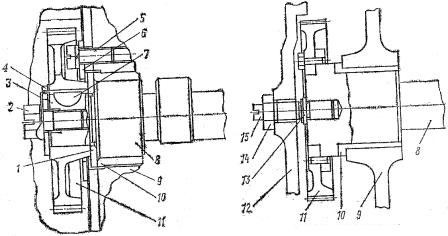

В процессе вращения распределительного вала возникают осевые усилия, которые передаются на упорные фланцы либо винты. Распределительный вал двигателя (ЗМЗ-53, ЯМЗ, ЗИЛ-130, А-01, Д-240, СМД-60) фиксируется от осевых перемещений посредством упорных фланцев. В дизельном двигателе Д-240 [рис. 1, а)] упорная шайба (1) зажата между опорной шейкой вала и ступицей приводной шестерни (11). Осевое перемещение шайбы (4), а следовательно, и распределительного вала, ограничивается торцом втулки (10) с одной стороны, и упорным фланцем (6), который прикреплён к стенке блок-картера (посредством винтов (5)), с другой стороны.

Рис. 1. Способы фиксации осевого перемещения распределительного вала.

а) – Фиксация распределительного вала дизельного двигателя Д-240 посредством упорного фланца;

б) – Фиксация распределительного вала дизельного двигателя СМД-14 посредством упорного винта;

11) – Шестерня распределительного вала;

В дизельном двигателе СМД-14 осевое перемещение распределительного вала ограничивается упорным винтом (15) [рис. 1, б)], который завёрнут в резьбовое отверстие передней крышки (12) распределительных шестерён. Вал при этом упирается фланцем в бурт втулки (10) с одной стороны, тогда как с другой стороны его перемещение ограничивает винт (15), который упирается в подпятник (13).

Осевые усилия в разъёмных подшипниках могут восприниматься специальными буртиками, которые выполнены на распределительном валу и упираются в торцы упорного подшипника (М-2140, ВАЗ).

Видео:Устранение осевого смещения коленвала УАЗСкачать

Крепление (фиксация) осей

С задачей крепления осей, пальцев, штоков, скалок и тому подобных цилиндрических деталей очень часто встречаются в машиностроении.

В зависимости от функционального назначения детали требуется или закрепить деталь в осевом направлении, или застопорить ее от вращения, или то и другое вместе.

Ниже дан обзор наиболее употребительных способов крепления. Предполагается, что ось установлена в двух опорах.

На рис. 349, I, II изображены примитивные способы осевой фиксации при помощи шплинтов и шайб, установленных по обе стороны оси. Такой способ крепления ненадежный; шплинты могут быть срезаны под действием осевых нагрузок. Для компенсации производственных неточностей и температурных перемещений системы между шайбами и корпусом должен быть предусмотрен зазор.

На рис. 350 изображено более надежное крепление шайбами ШЕЗ (замковыми шайбами Егорова). Такая шайба представляет собой вырубленную из листовой мягкой стали фигурную шайбу (рис. 351, а), заводимую в выточку на конце оси. Шайба фиксируется в выточке загибом на ось петлеобразной части шайбы.

На рис. 352—355 показаны способы фиксации осей от продольного перемещения при помощи зегеров (пружинных колец). В конструкции на рис. 352 зегеры устанавливают на концах оси, в конструкции на рис. 353 — с промежуточными утопленными в корпус шайбами. В конструкции, изображенной на рис. 354, зегер устанавливают с одной стороны оси; другая сторона держится заплечиком оси; в конструкции на рис. 355 применены внутренние зегеры. На рис. 356 показана фиксация зегером, заведенным в глубокую канавку на оси. При установке оси зигер заскакивает в кольцевую канавку в корпусе и фиксирует ось. В конструкциях на рис. 357, 358 ось фиксируется с внутренней стороны зегерами радиальной сборки.

На рис. 359 изображен способ фиксации от продольного перемещения зегером и привертной крышкой.

В конструкции на рис. 360 ось зафиксирована также от проворота лысками, входящими в фигурное отверстие привертной крышки. На рис. 361 показан способ осевой фиксации при помощи проволоки, заводимой в полукруглые канавки в щеке и оси.

В конструкции, изображенной на рис. 362, I, ось фиксируется сферическими шайбами, наглухо устанавливаемыми в выточки корпуса путем расплющивания сферы.

На рис. 362, II показано другое неразборное соединение, основанное на пластической деформации фиксирующей шайбы; шайба сферической формы расплющивается затяжкой болта, ввертываемого в ось, причем края шайбы заходят в кольцевую выточку в корпусе.

На рис. 363 изображен способ запрессовки оси на рифленом цилиндрическом пояске. Способ применим в случае, если корпус выполнен из пластичного материала.

На рис. 364, I, II показаны способы фиксации оси привертными концевыми шайбами.

В конструкции на рис. 365 ось зафиксирована от продольного перемещения двумя привертными фланцами и застопорена от вращения выступом на одном из фланцев, заходящим в паз на торце оси. На рис. 366 изображен способ продольной фиксации при помощи нескольких шариков, заведенных в радиальное отверстие в оси. При затяжке конуса шарики входят в проделанную в щеке кольцевую канавку. Угловая фиксация осуществляется трением.

На рис. 367 представлено неразборное соединение: ось зафиксирована от продольного перемещения и вращения винтом, завернутым по стыку посадочных поверхностей оси и корпуса. Стопорение цилиндрическими (рис. 368) и коническими (рис. 369) штифтами нетехнологично, так как требуется совместное развертывание корпуса и оси. Несколько лучше в этом отношении конструкция на рис. 370, где цилиндрический штифт входит в поперечный паз на торце оси.

Читайте также: Поселок валы самарская область

На рис. 371—375 представлены способы стопорения винтами. Наиболее надежное соединение получается при стопорении коническим установочным винтом (рис. 373), который обеспечивает беззазорную фиксацию оси от продольною перемещения и проворота.

В соединениях (рис. 374 и 375) стопорные винты заводятся в кольцевые выточки: такие конструкции применяются в случаях, когда необходимо обеспечить регулировку углового положения оси. Ось фиксируется от проворота трением: в случае применения конического стопорного винта (рис. 375) обеспечивается довольно надежная фиксация.

Очень удобно осуществляется продольная фиксация оси в случаях, когда на оси между щеками неподвижно устанавливается насадная деталь, а ось вращается в щеках (рис. 376, I, II). В данном случае ось фиксируется торцами насадной детали.

На рис. 377—381 изображены способы продольной и угловой фиксации при помощи затяжки конца оси. В конструкции на рис. 377 ось затягивается кольцевой гайкой; фиксация от проворота шпонкой; в конструкции на рис. 379 ось затягивается привертной шайбой; фиксация от проворота штифтом, запрессованным в ось; в конструкции на рис. 374 ось затягивается привертным фланцем; фиксация от проворота выступом па фланце, заходящим в паз на торце оси. На рис. 380 изображен способ затяжки ни конус; фиксация от проворота здесь в большинстве случаев излишняя; на рис. 381 показано клеммное крепление.

Ни рис. 382 изображен способ фиксации болтом, входящим в полукруглую выточку оси; на рис. 383 способ затяжки болтом с цилиндрической выборкой. На рис. 384 показано надежное соединение, обеспечиваемое затяжкой болта с клиновидной лыской; при этом ось фиксируется как в продольном, так и в угловом направлении.

Своеобразный способ крепления осей показан на рис. 385, I, II: оси устанавливают лысками на торцы щек и притягивают к щекам болтами. Способ применим в тех случаях, когда не требуется точная фиксация положения осей относительно щек и когда расстояние между щеками невелико (при больших расстояниях возможны деформации системы при колебаниях температуры).

На рис. 386 показана продольная фиксация оси в щеках заплечиком и привертной пластиной.

На рис. 387—388 показана продольная фиксация оси привертными втулками. На рис. 389 изображен способ крепления оси фланцем, выполненным как одно целое с осью. При этом способе надежно фиксируется ось в продольном и угловом направлениях, недостаток этого способа — усложнение формы оси.

Стремление применить гладкую ось приводит к разнообразным конструкциям с врезными фиксирующими элементами. На рис. 390, 391 приведены конструкции, в которых фиксирующим элементом служит привертная шайба. На рис. 392, I—III, 393, I—III изображены способы осевой и угловой фиксации врезными пластинами, привертываемыми с обеих сторон оси.

Эти способы хорошо приспособлены для парной и групповой фиксации. В качестве примера на рис. 392, III и 393, III изображены способы фиксации осей, расположенных по окружности; в этом случае привертная пластина приобретает форму кольца.

На рис. 394—397 показаны конструктивно более совершенные способы фиксации пластинами, привертываемыми с одной стороны оси.

В конструкциях, изображенных на рис. 394, I—IV, пластины заводятся в тортовые прорези во фланце оси. Ось фиксируется в продольном направлении с одной стороны упором фланца в корпусе, с другой — упором фланца в пластину. На рис. 395—399 показаны способы фиксации гладких осей.

В конструкциях, приведенных на рис. 395, I—VI, пластины заводятся в поперечные прорези на оси. При групповой фиксации осей, расположенных по окружности, фиксирующее кольцо должно состоять из двух половин.

В конструкциях на рис. 396—399 пластины заводятся в торцовые прорези на оси. При помощи ступеньки на оси (рис 397, I, II, III и 399, I, II, III) можно осуществить силовую затяжку осей. При групповой фиксации осей, расположенных по окружности, кольцо может быть целым.

Конструкции, изображенные на рис. 398, I, II, III и 399, I, II, III, выгодно отличаются более простой формой выреза на оси от конструкций на рис 396, I, II, III и 397, I, II, III.

На рис. 400, 401 показаны некоторые способы фиксации осей в разъемных щеках. В случае, когда щеки стягиваются крепежными элементами, достаточно установить оси с упором в щеки заплечиками (см. рис. 400, I) или зегерами (см. рис. 400, II).

На рис. 402, I—XII показаны способы разборного крепления для случая установки осей в серьгах, проушинах, вилках малого размера.

На рис. 403 изображены способы заделки закаленных осей в щеках из мягкой стали. Оси крепятся керновкой (рис. 403, I, II), завальцовкой (рис. 403, III, IV) приклепыванием торцовых шайб (рис. 403, V—VII), склепыванием (рис. 403, VIII), запрессовкой рифленых концов оси в щеки (рис. 403, IX—XII).

Видео:Как устранить стук в двигателе ( ГБЦ ) от осевого смещения распредвала.Скачать

Билет73)Способы осевой фиксации валов с помощью подшипников качения

Подшипники качения класифицируют по следующим признакам:1.По форме тел качения: шариковые (рис. 22.2, I) и роликовые (цилиндрические – короткие (рис. 22.2, II), длинные (рис. 22.2, III), витые (рис. 22.2, IV), игольчатые (рис. 22.2, V), конические (рис. 22.2, VI), бочкообразные (рис. 22.2, VII, VIII));

2.По направлению воспринимаемой нагрузки: радиальные, воспринимающие только радиальные нагрузки, направленные перпендикулярно к геометрической оси вала (рис. 22.3, I); радиально-упорные подшипники, служащие для восприятия радиальной и осевой нагрузки (рис. 22.3, III); упорные, несущие нагрузку вдоль оси вращения (рис. 22.3, II).

3. По числу рядов тел качения – однорядные (рис. 22.3, I), двухрядные (рис. 22.5, б), многорядные.

4.По способу самоустановки – несамоустанавливающиеся и самоустанавливающиеся сферические (рис. 22.5, б). 5. По соотношению габаритных размеров однотипные подшипники разделяют на серии: сверхлегкую, особо легкую (рис. 22.4, а), легкую (рис. 22.4, б), легкую широкую (рис. 22.4, в), среднюю (рис. 22.4, г), среднюю широкую (рис. 22.4, д) и тяжелую (рис. 22.4, е). Подшипники легкой и средней серий – самые распространенные и, соответственно, при массовом выпуске имеют низкую стоимость.

6. По классу точности изготовления. Подшипники общего применения, которые используют в общем машиностроении, железнодорожном транспорте, автомобилестроении и других отраслях промышленности, выпускают пяти классов точности, которые отличаются величинами допусков на размеры колец и тел качения. С повышением точности изготовления возрастает стоимость подшипников, поэтому выбор класса точности должен иметь соответствующее обоснование. В таблице 22.1 приведена сравнительная стоимость подшипников различных классов точности.

Читайте также: Юрий валов один за всех

| Обозначение | Класс точности | Сравнительная стоимость |

| Нормальный | ||

| Повышенный | 1,92 | |

| Высокий | ||

| Прецизионный | ||

| Сверхпрецизионный | До 100 |

Подшипник качения – это готовый сборочный узел (рис. 22.1), состоящий из тел качения 2 (шариков или роликов), наружного 5, внутреннего 4 колец и сепаратора 3 (детали, удерживающей тела качения на определенном расстоянии один от другого и направляющий их вращение). Сепаратор изготовлен из двух деталей, соединенных заклепками 1. Кольца имеют дорожку, по которой перекатываются тела качения.

При установке подшипника его внутреннее кольцо монтируют на валу, а наружное устанавливают в корпус. Нагрузка, воспринимаемая цапфой или корпусом, передается через тела качения от цапфы к корпусу или, наоборот, от корпуса к цапфе.

В качестве диаметра подшипника принимают внутренний посадочный диаметр кольца d.

Подшипники качения стандартизованы и выпускаются на специализированных подшипниковых заводах.

Преимущества (по сравнению с подшипниками скольжения): относительно малые потери на трение; сравнительно низкая стоимость подшипников при их массовом производстве; относительно малая длина опоры; меньший расход смазочного материала; малые пусковые моменты; полная взаимозаменяемость, что облегчает сборку и ремонт механизмов. В конструкциях валов и осей с подшипниками качения проще решаются вопросы осевой фиксации и компенсации температурных деформаций, они менее чувствительны к перекосам и прогибам валов под нагрузкой, к несоосности опор.

Недостатки: высокая чувствительность к ударным нагрузкам; ограниченная быстроходность, связанная с кинематикой и динамикой тел качения (центробежные силы, гироскопические моменты и др.); высокая стоимость при единичном или мелкосерийном производстве; сравнительно большие радиальные размеры опоры; ограниченный диапазон рабочих температур; шум во время работы, обусловленный погрешностями формы; подшипники общего применения не работают в агрессивных средах.

Маркировка подшипников обозначает следующее:

В обозначении подшипника, основное — это три цифры, стоящие перед буквами. Именно они указывают размер подшипника. Например 6-180306К1УС17. Подшипник 306-й. Две правые цифры (06) обозначают внутренний диаметр, деленный на 5. Вот так: 06-30 мм, хотя деление чаще всего условное. 3 – в размере (306) обозначает серию, то есть указывает на несущую способность подшипника и его наружный диаметр.

Третья цифра (0) обозначает тип подшипника: 0-шариковый, 2-роликовый, 4-игольчатый, 7-роликовый конический и т. д. Первые цифры (1) и (8) обозначают конструктивные особенности подшипника. 5-канавка на стопорное кольцо, 6-защитная шайба, 8-две защитные шайбы, 18-двустороннее уплотнение (как на этом 6-180306К1УС17 – это подшипник с полуоси Москвича). Самая первая цифра (6) обозначает класс точности. 6-5-4-2, 2-самый высокий.

Все остальные маркировки, в том числе и буквенные обозначают особенности подшипника и особенной роли не играют. Л-латунный сепаратор, У-высокая чистота обработки дорожек качения, С-металлопластмассовый сепаратор, Ш-низкий уровень шума.

Билет 72)Расчет на долговечность выполняют для подшипников, вращающихся с угловой скоростью. Не вращающиеся подшипники или медленно вращающиеся рассчитывают на статическую грузоподъемность. При проектировании машин подшипники качения не конструируют, а подбирают по таблицам каталога. Методы подбора подшипников качения стандартизованы. Выбор подшипника зависит от его назначения, направления и величины нагрузки, угловой скорости, режима работы, стоимости подшипника и особенностей монтажа. При выборе типа подшипника рекомендуется вначале рассмотреть возможность применения радиальных однорядных шарико-подшипников, как наиболее дешевых и простых в эксплуатации. Выбор других типов должен быть обоснован. Для малых нагрузок и больших скоростей вращения принимают шариковые однорядные подшипники легких серий. Подшипники более тяжелых серий обладают большей грузоподъемностью, но допускаемая угловая скорость их меньше. При одновременном действии радиальной и осевой нагрузок выясняют, достаточно ли одного или необходимо, чтобы каждая из нагрузок воспринималась отдельными подшипниками. При ударных или переменных нагрузках с большой кратковременной пиковой нагрузкой предпочтительны двухрядные роликовые подшипники. Следует иметь в виду, что шариковые подшипники менее требовательны к смазке, чем роликовые. Расчет радиальных и радиально-упорных подшипников основан на базовой динамической грузоподъемности подшипника, представляющей постоянную радиальную нагрузку, которую подшипник может воспринять при базовой долговечности, составляющей 106 оборотов.Рассмотрим расчет подшипников качения на долговечность, который производят по номинальной долговечности (расчетному сроку службы) L подшипника, представляющей собой срок службы подшипников, в течение которого не менее 90% подшипников из данной группы при одинаковых условиях должны проработать без появления признаков усталости. При расчете учитывают эквивалентную динамическую нагрузку Р для подшипника и его динамическую грузоподъемность С.

Эквивалентной динамической нагрузкой Р для упорных и упорно-радиальных подшипников качения называется, такая постоянная центральная осевая нагрузка, которая при действии на подшипник с вращающимся посадочным кольцом на валу и неподвижным в корпусе подшипника обеспечивает ту же долговечность, какую данный подшипник имеет при действительных условиях нагружения и вращения. Динамической грузоподъемностью С радиального или радиально-упорного подшипника качения называется такая постоянная радиальная нагрузка, которую группа идентичных подшипников при неподвижном наружном кольце сможет выдержать в течение расчетного срока службы, исчисляемого в 1 млн. оборотов внутреннего кольца. Динамической грузоподъемностью С упорного и упорно-радиального подшипника качения называется такая постоянная центральная осевая нагрузка, которую группа идентичных подшипников сможет выдержать в течение расчетного срока службы, исчисляемого в 1 млн. оборотов одного из колец подшипника.

Расчет долговечности подшипника ведется по его динамической грузоподъемности. При вращении подшипника под нагрузкой в точке взаимодействия тела качения с кольцом возникают контактные напряжения, изменяющиеся по отнулевому циклу. Критерием их работоспособности является сопротивление усталостному разрушению поверхности контакта. На основании экспериментальных данных установлена следующая зависимость между действующей нагрузкой и долговечностью: , (22.1)

где L – долговечность подшипника, млн оборотов; а1, а23 – коэффициенты; С – динамическая грузоподъемность; Р – эквивалентная нагрузка, действующая на подшипник; т – показатель степени (т = 3 для шарикоподшипников и т = 10/3 для роликоподшипников).

Надежность подшипников общего применения соответствует вероятности безотказной работы р = 0,9. При необходимости повышения надежности вводят коэффициент долговечности:

| р | 0,9 | 0,95 | 0,96 | 0,97 | 0,98 | 0,99 |

| а1 | 0,62 | 0,53 | 0,44 | 0,33 | 0,21 |

Коэффициент а23 зависит от материала, из которого изготовлен подшипник, и условий эксплуатации. Для механизмов общего применения можно принимать а23 = 1.

Эквивалентная нагрузка для радиальных и радиально-упорных шариковых и роликовых конических подшипников определяется зависимостью: (22.2) где Fr и Fа – радиальная и осевая нагрузка; X и Y – коэффициенты радиальной и осевой нагрузок, учитывающие их значение; V – коэффициент вращения, учитывающий, какое кольцо вращается – внутреннее или наружное (V = 1, если вращается внутреннее кольцо и V = 1,2 – при вращении наружного кольца); Kб — коэффициент безопасности, учитывающий характер нагрузки на подшипник (Кб = 1 при нагрузке без толчков; Кб = 1,2 при легких толчках и вибрациях; Кб = 1,3¸1,8 при умеренных толчках и вибрациях; Кб = 2¸3 при сильных ударах и высоких перегрузках); Kт– температурный коэффициент, учитывающий рабочую температуру нагрева подшипника, если она превышает 100°С. (Kт = 1 при рабочей температуре подшипника t 10 об/мин. В подшипниках качательного движения или вращающихся с п — 4 D, где D – диаметр тела качения. Значения статической и динамической грузоподъемности приведены в каталогах подшипников.

Читайте также: Крепление для валов с подшипником

Подбор подшипника качения и расчет его на долговечность согласно ГОСТ рекомендуется производить в следующем порядке. Сначала, исходя из условий эксплуатации и конструкции подшипникового узла, а также значений действующих на подшипник радиальной и осевой нагрузок, режима нагружения, диаметра (под подшипник) и частоты вращения вала, намечают тип подшипника. По соответствующим формулам вычисляют эквивалентную динамическую нагрузку Р. По этой нагрузке и требуемой долговечности L или Lh подшипника по соответствующим формулам или с помощью таблиц справочников определяют динамическую грузоподъемность С подшипника. Затем по диаметру d вала под подшипником и динамической грузоподъемности С согласно ГОСТ выбирают соответствующий подшипник.

Расчет подшипника качения можно производить и в другом порядке. Если выбранный при расчете подшипник качения не удовлетворяет предъявленным к нему требованиям, то методом последовательных приближений этот подшипник следует заменить другим, удовлетворяющим соответствующим требованиям, предъявляемым к подшипнику.

Билет73)Способы осевой фиксации валов с помощью подшипников качения

Работоспособность, надежность и долговечность подшипников качения зависит не только от материалов и качества изготовления их деталей, но и от того, как они установлены. Подшипники качения должны точно фиксировать положение вала и не испытывать дополнительных нагрузок от температурной деформации вала, перетяжки при монтаже и т.п. Это достигается за счет крепления подшипников на валах и фиксирования их в корпусе. Конструкции подшипниковых узлов должны исключать заклинивания тел качения при действии осевой нагрузки, теплового расширения валов или погрешностей изготовления. В связи с этим получили наибольшее распространение следующие два способа фиксирования подшипников в корпусе.

Первый способ состоит в том, что осевое фиксирование вала выполняют в одной опоре, а другую опору делают «плавающей» (скользящей) (рис. 22.10). Фиксирующая опора ограничивает осевое перемещение вала и воспринимает радиальную и осевую силы; «плавающая» опора может воспринимать только радиальную силу, поэтому в такой опоре устанавливают радиальный подшипник.

Такой способ установки подшипников применяют в конструкциях при любой длине валов, а также при установке валов в подшипники, размещенные в разные корпуса; он широко используется в передачах (кроме конических и червячных).

Основной недостаток способа — малые жесткости вала в осевом, радиальном и угловом направлениях.

Второй способ (установка подшипника «в распор» или «в растяжку») основан на осевом фиксировании вала в двух опорах (в каждой опоре лишь в одном направлении). При этом внешние торцы наружных колец подшипников упирают в торцы крышек или других деталей корпуса (рис. 22.11) — фиксация враспор с гарантированным зазором 0,2¸0,3 мм (размер а), регулируемым с помощью прокладок для компенсации возможного теплового расширения.

Этот способ конструктивно прост и наиболее часто применяется при установке на валы конических, червячных, цилиндрических косозубых передач с использованием радиально-упорных шариковых и роликовых подшипников, а также при установке коротких жестких валов.

Смазочные материалы

Для смазывания подшипников используют пластичные, жидкие и твердые смазочные материалы. Смазывание уменьшает трение на рабочих поверхностях, а также между телами качения и сепаратором.

Пластичные смазочные материалы более экономичны, хорошо защищают подшипник от коррозии, не требуют сложных уплотнений и могут работать длительное время без замены. Это основной вид смазочного материала для подшипников электрических и многих других машин. В корпусе подшипника предусматривают свободное пространство, которое заполняют смазочным материалом в зависимости от частоты вращения на 1/3¸2/3 свободного объема корпуса. Для подшипников общего назначения рекомендуют использовать пластичные смазочные материалы ЦИАТИМ-201, Литол 24, ЛЗ-31 или солидолы.

Жидкие смазочные материалы, имеющие меньшую вязкость, чем пластичные, снижают момент трения и, следовательно, температуру подшипника, увеличивают предельную частоту вращения и способствуют лучшему удалению продуктов износа. Смазывание существенно повышает нагрузочную способность и ресурс подшипников. Так, наличие гидродинамической пленки масла в рабочих контактах значительно увеличивает ресурс подшипников.

В качестве жидких смазочных материалов обычно используют минеральные масла различных марок: индустриальные, трансмиссионные, авиационные и др. Выбор сорта масла зависит от размеров подшипников, частоты вращения, нагрузки, рабочей температуры и состояния окружающей среды. Вязкость масла должна быть тем выше, чем больше нагрузка, температура и ниже частота вращения подшипника. Способы подачи жидкого смазочного материала зависят от конструкции механизма, расположения подшипников, частоты их вращения, требований к надежности системы смазки и т. д.

При окружных скоростях колец до 15 м/с применяют как пластичные, так и жидкие смазочные материалы, а свыше рекомендуется использовать жидкие.

Смазывание окунанием в масляной ванне применяют для подшипников горизонтальных валов.

Для смазывания подшипников редукторов и коробок передач, как правило, бывает достаточно масляного тумана, который образуется при погружении в масло по меньшей мере одного из зубчатых колес. Для защиты подшипников от избытка масла и продуктов износа иногда используют маслоотражательные кольца.

Для особо быстроходных подшипников используют принудительное смазывание масляным туманом, который подается струей сжатого воздуха со скоростью не менее 15 м/с. При этом подшипниковый узел эффективно смазывается и охлаждается.

Для подшипников, работающих в экстремальных условиях (вакуум, высокие температуры, агрессивные среды) применяют твердые смазочные материалы. Наибольшее распространение получили дисульфид молибдена, графит, фторопласт, а также их композиции; покрытия из свинца, серебра, никеля, кобальта, индия, золота.

При эксплуатации в обычных условиях один рал в год необходимо проверять состояние колец и тел качения подшипников. В среднем при рабочей температуре до 50 °С масло следует менять один раз в год, при 100 °С – через каждые три месяца.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔥 Видео

Прибавка мощности АВТО за счёт смещения меток ГРМ.Скачать

Осевой люфт коленчатого вала. Самая главная причина.Скачать

Э03 05 02 Осевая фиксация деталейСкачать

полукольца на коленвалеСкачать

Ремонт ( шлифовка ) коленвала после неправильной установки упорных полу колец ( боковых вкладышей )Скачать

Простой способ как устранить стук распредвала ВАЗ 8кл.Скачать

Как правильно установить коренные вкладыши и упорные полукольца коленвала .Скачать

Устранение осевого люфта коленвала Ваз.Скачать

Проверка осевого зазора коленчатого вала Daewoo LanosСкачать

Как замерить зазор между вкладышем и коленвалом ВЕК ЖИВИ ВЕК УЧИСЬ @user-fc5yc8os8bСкачать

Как за 5 минут устранить сползание ремня ГРМ ВАЗ 2108-09-10 КалинаСкачать

Замена полуколец осевого смещения коленвала двигателя Д-37М (д-144). Без снятия коленвала!Скачать

Сама замена полуколец коленвала лады калиныСкачать

как поставить полукольца коленвалаСкачать

Подробная сборка двигателя ГАЗ 53/66. Установка распредвала, гильз, коленвала, сальниковой набивкиСкачать

Стук с двигателя 8кл. КалинаСкачать

Устранение осевого люфта коленвала - ЗМЗ 406 - НОВЫЙ СПОСОБСкачать