На сегодняшний день наибольшим спросом пользуются такие системы полного привода, как постоянный полный привод и полный привод, подключаемый автоматически. Каждая из этих систем имеет такие общие преимущества, как эффективное использование мощности двигателя и улучшение управляемости и проходимости автомобиля.

В настройках личного кабинета Вы можете указать территорию отгрузки по умолчанию, чтобы быстро получать список актуальных остатков.

Видео:фланец коробки ЗИЛСкачать

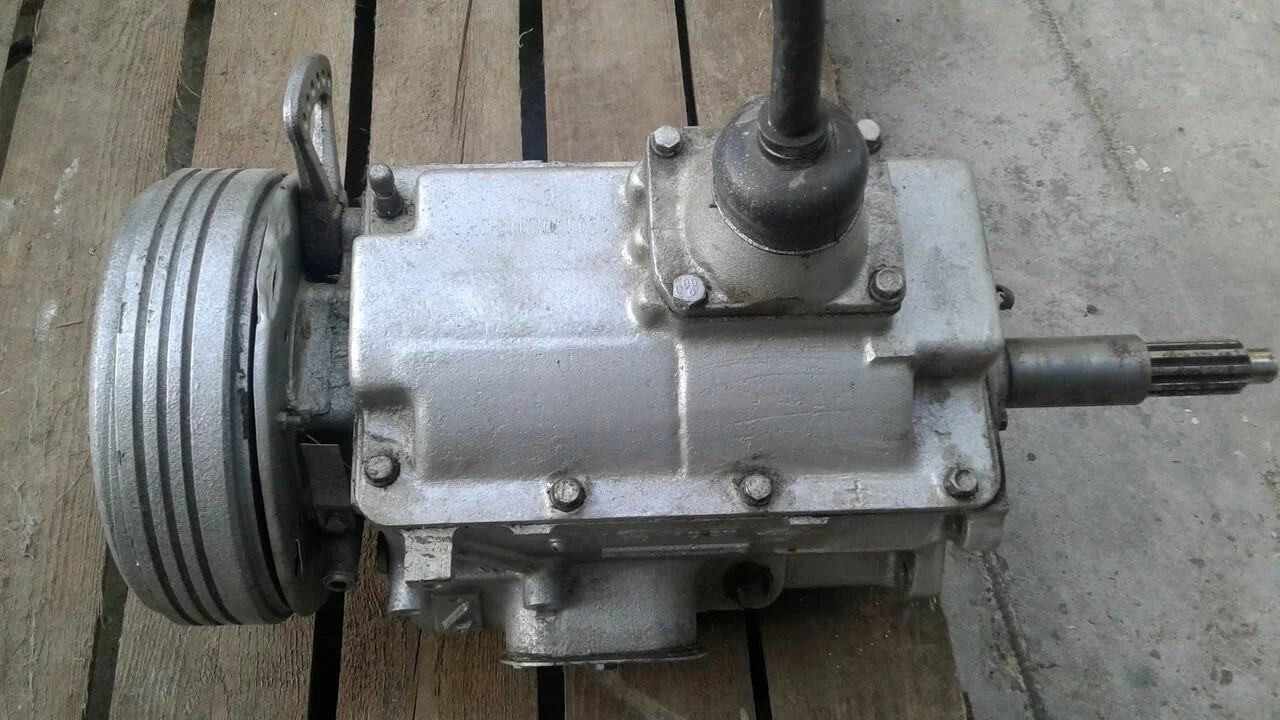

Зил -130

Видео:лайфхак для первичного вала ЗИЛСкачать

Зил самосвал

Видео:Размеры первичного вала зил130, после про точки.Скачать

Коробка передач автомобиля ЗИЛ-130 и ее устройство

Видео:Первичный вал КПП зил для Д245.Скачать

Коробка передач ЗИЛ-130 и ее свойства

1 Коробка передач ЗИЛ-130 и ее свойства

2 Коробка ЗИЛ-130 схема

3 Синхронизатор

4 Коробка отбора мощности

5 Схема переключения передач

6 Первичный вал

7 Вторичный вал

8 Промежуточный вал

Если сцепление необходимо для передачи крутящего момента от двигателя к трансмиссии, то коробка передач служит для его изменения в зависимости от условий движения. Коробка обеспечивает движение автомобиля задним ходом и длительное разобщение трансмиссии от двигателя.

КПП ЗИЛ-130 имеет 5 передач для движения вперед и одну для движения назад. Коробка имеет 3 вала. Первичный, вторичный и промежуточный, а также 2 синхронизатора инерционного типа. Установленные на валах шестерни можно группировать в необходимой комбинации и получать передаточные числа соответствующие той или иной передаче.

Видео:Первичный вал для ЗИЛ с Д-245. Чудеса обрезания.Скачать

Коробка ЗИЛ -130 схема

Перемещение шестерни ведомого вала вперед включается первая передача. 2 передача включается перемещением муфты синхронизатора назад. Если переместить муфту синхронизатора вперед, то включится 3 передача. Перемещением муфты 2 синхронизатора назад включается 4 передача. Если переместить муфту этого же синхронна вперед, то включится 5 передача. Промежуточный вал в передаче крутящего момента не участвует. Задний ход включается перемещением шестерни 1 передачи до включения ее с блоком шестерни заднего хода.

Коробка передач, в которой изменение крутящего момента по величине производится за счет изменении передаточного числа. Наибольшее распространение получили ступенчатая:

Схема переключения передач

коробки передач, где изменение передаточного числа осуществляется увеличением или уменьшением передаточного отношения зубчатых передач. Механизмы, которые изменяют в известных пределах передаточное число непрерывно, называются бесступенчатыми передачами.

» На автомобилях применяются бесступенчатые передачи следующих типов: гидравлические (Гидродинамические и гидрообъемные, иначе называемые гидростатическими), механические (фрикционные и импульсные) и электрические.

Наибольшее распространение в качестве бесступенчатых передач получили гидродинамические преобразователи-гидротрансформаторы, которые обычно устанавливаются в сочетании со ступенчатыми или планетарными коробками. Такие передачи называют гидромеханическими.

Ступенчатые коробки сравнительно просты ‚по конструкции и дешевле бесступенчатых передач, однако количество передаточных чисел у них ограниченное от трех до пяти.

На автомобилях повышенной проходимости и грузоподъемности число передач увеличивается благодаря применению дополнительной коробки передач. Крутящий момент будет тем больше, чем выше передаточное число шестерен, находящихся в зацеплении.

Ступенчатые коробки передач имеют принудительное ручное управление, а планетарные и бесступенчатые, в основном полуавтоматическое и автоматическое. Пятиступенчатая коробка передач показана на рис 131 Первичный (ведущий) вал 1 через сцепление соединяется с коленчатым валом двигателя. Вторичный (ведомый) вал является, как бы продолжением первичного вала и расположен с ним на одной оси.

Один конец вторичного вала насажен на роликовый подшипник 10, установленный в конце первичного вала, поэтому вторичный вал может вращаться независимо от первичного; второй конец вала установлен в шариковом подшипнике 8.

На промежуточном валу 9 насажены шестерни. Все, они, кроме шестерни первой передачи, изготовлены отдельно и закреплены на нем шпонками. Для уменьшения шума при работе и повышения долговечности шестерни, находящиеся в постоянном зацеплении, выполнены косозубыми.

Особенностью конструкции коробки автомобиля ЗИЛ-130 является наличие шестерен постоянного зацепления на вторичном валу. Эти шестерни благодаря специальной обработке (фосфатированию) сопряженных поверхностей вала и шестерен их канавок для смазки установлены на валу без специальных втулок и подшипников.

У коробки передач типа МАЗ—500 игольчатые подшипники шестерен вторичного вала, находящихся в постоянном зацеплении, смазываются маслом …под давлением. Для этого против переднего конца промежуточного вала с внешней стороны картера коробки передач установлен шестеренчатый масляный насос, приводящийся во вращение от переднего конца промежуточного

вала. Включение шестерен производится передвижением шестерни по шлицам вала, Но при этом неизбежен удар зубьев, так как окружные скорости шестерен разные. Для легкого и безударного переключения передач ‚необходимо, чтобы окружные скорости шестерен, вводимых в зацепление, были одинаковыми.

Окружная скорость шестерни зависит от числа оборотов вала, на котором она установлена, и от ее диаметра: чем больше диаметр шестерни и число оборотов вала, тем больше ее окружная скорость. Для выравнивания окружных скоростей шестерен перед вводом их в зацепление применяют особый механизм синхронизатор, который обеспечивает их бесшумное и безударное включение.

Видео:Зиловская коробка выбивала 5-я передачяСкачать

СИНХРОНИЗАТОР

Синхронизаторы обеспечивают бесшумность при включении. Разница в частоте вращения муфты синхронизатора и включении шестерни выравнивается плавно благодаря возникающей между ними силе трения. Механизм переключения КПП имеет фиксирующее устройство оно удерживает стержни переключения в требуемом положении.

Синхронизатор автобусов ЛАЗ-695, ЛАЗ-697 и автомобиля ЗИЛ-130 (рис. 132) работает следующим образом.

При перемещении муфты 11 влево с помощью вилки переключения коническое бронзовое кольцо передвинется вместе с ней и прижмется к конической поверхности шестерни 1. Конические кольца 7 и муфта ]] связаны между собой не жестко, а через три фиксирующих пальца 5 с шариками и пружиной. Шестерня 1 и кольца 7 вращаются с разной окружной скоростью. До тех пор, пока за счет силы трения эти скорости не сравняются, муфта 11 будет смещаться (рис. 132, б).

Оба бронзовых кольца 7 жестко связаны друг с другом при помощи пальцев 12. Муфта 11 будет передвигаться до того момента, пока коническая поверхность 10 муфты не упрется в коническую поверхность 9 пальца (рис. 132, а и г). Когда же скорости колец 7 синхронизатора и конуса шестерни 1 выравняются, палец 12 расположится по центру отверстия муфты 11, блокирующие конические поверхности разъединятся (рис. 132, в и д), и муфта продолжит свое смещение. Ее наружные зубья 13 войдут в зацепление с внутренними зубьями шестерни вала 1, которая, таким образом, соединится с помощью синхронизатора с ведомым валом 14.

Видео:укарачиваем первичный вал зил 130Скачать

Коробка отбора мощности КОМ.

Ее название намекает на то- что она отбирает часть крутящего момента двигателя и передает его на специальные механизмы. Это может быть гидронасос или навесное оборудование коммунальной техники. КОМ работает в тесной связке с коробкой передач, а включается из кабины транспортного средства. На это маленькое устройство ложится огромный объем нагрузок и работ.

Поэтому его всегда стремятся сделать прочным и долговечным. Существует 2 типа КОМ зависимый и независимый от сцепления. Первый работает тогда, когда двигатель работает на холостом ходу. Зависимый КОМ легкий их просто установить и почти не нужно обслуживать. Они монтируются на механической КПП и включается водителем из кабины. Независимая КОМ может работать как с механикой, так и с автоматом.

Она устанавливается на бетоносмесителях, дорожноочистной технике, сель-хоз машинах. Место прописки КОМ может стать КПП, раздаточная коробка, двигатель или пространство между двигателем и КПП. КОМ высокопрочный агрегат, но даже он может ломаться.

Зачастую поломки видны сразу, КОМ либо перестает нормально включаться, либо начинает громко шуметь. Проблемы решаются по разному, начиная простым затягиванием гаек и заканчивая полной разборкой КОМ. В любом случае без соответствующих знаний и навыков самостоятельный ремонт КОМ не рекомендуется производителем.

СМОТРИТЕ ВИДЕО

Схема включения передач

Первичный вал

Первичный вал изготовляется из стали 25 ХГМ, глубина нитроцементованного слоя 0,6…0,8 мм, твердость поверхностного слоя НRCэ 61…66, твердость сердцевины HRCэ 37…46.

Основные данные посадочных мест вала, допустимые износы шлицев, шеек и гнезд вала под подшипники, а также данные о шестернях.

Толщина зубьев прямоточных шлиц-5, 805…5, 855

Диаметр гнезда под роликовый подшипник — 43,980…44, 007

Читайте также: Какие деформации испытывает вал при работе

Диаметр шейки вала под шариковый подшипник — 60,003…60,023

Диаметр шейки конца вала — 24,975…24,995

Вторичный вал

Вторичный вал изготовлен из стали 25 ХГМ, глубина нитроцементации 0,8…1,1 мм, твердость поверхностного слоя HRCэ 61…66, твердость сердцевины HRCэ 37…46.

Биение шеек вторичного вала относительно оси допускается не более 0,05 мм. Применение шеек к выкрошенным цементированным слоем усталостного характера не допускается.

Параметры шлицев шеек вторичного вала

Диаметр шейки переднего конца вала под роликовый подшипник — 29,939..29,960

Диаметр шейки под шариковый подшипник — 50,003…50,020

Диаметр шейки под втулку шестерни постоянного зацепления четвертой передачи — 47,003…47,020

Диаметр шейки под косозубую шестерню постоянного зацепления второй передачи — 60,920…60,940

Толщина зуба шлицевой части вала под синхронизатор:

второй и третьей передач — 8,88…8,94

четвертой и пятой передач — 10,90…10,95

Толщина зуба шлицевой части вала под шестерню первой передачи — 10,88…10,94

Толщина зуба шлицевой части вала под фланец — 5,99…5,94

Промежуточный вал

Промежуточный вал изготовлен из стали 25ХГМ, глубина нитроцементации 0,8…1,1 мм, твердость поверхностного слоя HRCэ 58…61, твердость сердцевины HRCэ 35…45.

Биение шеек промежуточного вала относительно оси допускается не более 0,04 мм. Неисправные шейки вала могут быть отремонтированы хромированием с последующей их обработкой под номинальные размеры.

Вес коробки ЗИЛ-130 равен -98кг

Размеры сальников: 1 Первичного вала сальник 42х62х10 2 Вторичного вала сальник 58х8х16

Масло в коробку ЗИЛ-130 Тад-17 5,1 литра

СМОТРИТЕ ВИДЕО

Видео:Доработка первичного вала Зил под сцепление ГазСкачать

ЗИЛ-130. Коробка передач. Часть 2

Видео:Дизель Д 240 на ГАЗ 3307 обзор первичного вала КПП Зил (размеры). Diesel D 240 for GAZ 3307Скачать

Ремонт деталей КПП

Марка стали, которая используется для изготовления промежуточного вала − 25ХГМ. Глубина цементации детали при обработке составляет от 0,8 до 1,1 мм. Процесс насыщения стали углеродом позволяет обеспечить твердость поверхности детали в пределах HRC 60. У внутренних слоев металла твердость после цементации достигает HRC 45.

Выбраковка детали производится при возникновении механических повреждений (сколы или трещины), не зависимо от их размеров, местоположения и причины появления.

Основные дефекты промежуточного вала

| Дефекты | Размеры, мм | Заключение | |

|---|---|---|---|

| Номинальный | Допустимый без ремонта | ||

| Срыв резьбы | M36x1,5 | До двух ниток | Прогнать резьбу |

| Износ или срыв резьбы | M36x1,5 | Более двух ниток | Наплавить |

| Износ шейки под задний шариковый подшипник | |||

Износ канавки под стопорное кольцо

Образовавшаяся изношенность шеек вала (под подшипники и шестерни) требует проведение проверки этой детали на биение. После зачистки центровых фасок и установки вала в центрах, размеры биения определяют с помощью индикатора. Правка детали на прессе требуется в случае превышения величины биения максимально допустимого значения − более 0,05 мм. Очередность проведения операций:

Для шлифовки детали используют круглошлифовальный станок. Шлифовка проводится в качестве подготовки к нанесению слоя хрома. Размеры, которые требуются в результате шлифовки детали:

- под задний шариковый подшипник – до Ø39,7-0,05 мм;

- под передний подшипник – до Ø41‚7-0‚05 мм;

- под шестерню 2-й передачи – до Ø54,4-0‚05 мм;

- под шестерню заднего хода – до Ø54,9-0,05 мм;

- под шестерню 3-й передачи – до Ø54,5 +0,065 +0,045 мм;

- под шестерню 4-й передачи – до Ø54,5 +0,065 +0,045 мм.

Операция по нанесению хрома на деталь производится в ванне, наполненной электролитом. Вал погружают в нее после завершения подготовки. Нужно в результате хромирования получить, соответственно, диаметры:

- 40,15 ±0,05 мм;

- 42,15 ±0,05 мм;

- 55,65 ±0,05 мм;

- 55,15 ±0,05 мм;

- 54,65 ±0,05 мм;

- 54,15 ±0,05 мм.

Когда шейки после нанесения слоя хрома восстановлены, они подвергаются шлифовке для достижения номинальных размеров.

Требуемый диаметр, который должен быть получен в результате обточки посадочного конца, составляет 34-0‚5 мм. Обточка нужна в случае если резьба М36х1,5 имеет износ. Обработка проводится по всей длине посадочного конца.

Следующая операция с целью восстановления − наплавка резьбового наконечника так, чтобы получить диаметр 38 +2‚0 мм. Это делают способом вибродуговой наплавки. Стопорный паз должен быть предварительно заплавлен. Наплавленный посадочный конец снова обрабатывают, чтобы получить требуемый диаметр − 35,92-0‚17 мм. Длина, на которую наплавляют посадочный конец, составляет 14 мм, последующая обточка детали производится по длине 14,5 мм. После этого нужно нарезать резьбу М36х1,5 и отфрезеровать заплавленный паз.

Крышка заднего подшипника промежуточного вала

Материал, из которого изготавливается эта деталь — чугун марки СЧ 15-42.

Основные дефекты крышки заднего подшипника промежуточного вала

Надиры на торцовой поверхности под кольцо подшипникa

Забоины на торцовой поверхности под кольцо подшипника

Трещины на поверхности крышки

На торцевой поверхности дефекты устраняются напильником. Если превышены допустимые размеры износа поверхности, на токарном станке производится подрезка этой части детали. При подрезке резцом должен быть достигнут номинальный размер. Расстояние, которое необходимо сохранять при подрезке торца (между торцом и углублением в крышке), составляет 5,54+0,08 мм. Необходимо сохранить радиус 2,0 мм между сопряженными поверхностями.

На детали есть ушки, которые предназначены для захвата отверстия. Их дефекты в виде сколов устраняют наплавкой на сварочном столе. Припуск 0,5 мм при наплавке нужно делать обязательно, чтобы в дальнейшем можно было обработать деталь. Образовавшиеся наплывы убирают электрошлифовальной машинкой. Крышку предварительно нужно зажать в тисках. После того, как с помощью абразивного круга будут убраны наплывы, контур зачищают, кернят в центре ушка и высверливают отверстия диаметром 10,7 мм. Для центрирования используют шаблон.

Ведомый вал

Для изготовления этого вала используется сталь марки 25ХГМ. Деталь подвергается цементации, глубина которой достигает 1,1 мм, но не менее 0,8 мм. Насыщенная углеродом сталь имеет твердость слоев поверхности вала в пределах HRC 65, внутренние слои металла имеют твердость в пределах HRC 40. Сталь 25ХГМ также используется для производства шестерен 1-4 передач, после чего шестерни проходят цементацию и термическую обработку.

Фланец ведомого вала изготавливается из стали 40Х. Закалка фланца производится током высокой частоты, термическая обработка производится на глубину 2,5 мм. Такая закалка позволяет обеспечить твердость до HRC 62.

Деталь подлежит выбраковке в тех случаях, когда возникают механические повреждения (сколы или трещины). Причины появления дефектов, их размеры и местонахождение на решение о выбраковке не влияют.

Основные дефекты ведомого вала

Износ или срыв резьбы М33×1,5 кл.2

Выявленный прогиб вторичного вала или появившаяся изношенность шеек требуют проведение проверки этой детали на биение. После зачистки центровых фасок и установки вала в центрах, размеры биения определяют с помощью индикатора. При величине биения более 0,03 мм требуется правка детали на прессе.

Абразивным кругом шлифуют поверхность ведомого вала для устранения на ней дефектов. Кругом шлифуют и сколотые места на шлицах.

С помощью плашки восстанавливают сорванную или забитую резьбу. Ограничение – повреждение резьбы не должно превышать двух витков.

Появившаяся изношенность шеек под игольчатый подшипник требует проведение проверки вторичного вала на биение. Ведомый вал устанавливают в центрах, затем производится обработка шейки с тем, чтобы обеспечить размер 27,6-0‚05 мм. Следующая операция – нанесение слоя хрома, для чего деталь опускают в наполненную электролитом ванну. До начала хромирования нужно закрыть места, которые не подлежат покрытию хромом. Операция по покрытию поверхности шейки хромом производится до того момента, пока не будет достигнут требуемый диаметр 28,1-0‚05 мм. Далее деталь обрабатывается до диаметра 27,95-0‚021 мм.

Восстановление шеек под втулку шестерни 4-й передачи, шестерни 2-4 передач, шариковый подшипник и червяк привода спидометра производят по аналогичной схеме.

В результате каждого этапа операции (предварительная шлифовка, покрытие хромом и финишная обработка шеек) нужно получить следующие размеры:

- под втулку шестерни 4-й передачи − до диаметров 46,9 -0‚05 мм, 47,2-0‚05 мм и 47±0,009 мм;

- под шестерню 4-й передачи − 49,85-0‚05 мм, 50,10-0‚05 мм и 50 +0,02 +0,05 мм;

- под червяк привода спидометра − 45,85 мм, 46,10-0‚05мм и 46-0‚025мм;

- под шестерни 2-й передачи − 60,85 мм, 62,10-0‚05 мм и 61 -0,06 -0,08 мм;

- под шестерни 3-й передачи − 51,85 мм, 52,10-0‚05 мм и 52 -0,06 -0‚08 мм.

Если сорвано больше двух витков резьбы М33х1,5, ремонт производится аналогично схеме восстановления резьбы первичного вала – резцом снимают поврежденную резьбу до диаметра 30,0 мм. Затем наплавляют на токарном станке с наплавочной головкой, чтобы получить диаметр 35,0 +1,0 мм. Только торцевую часть шлица оставляют незаплавленной. При дальнейшей обточке нужно добиться размера 32,92-0,17 мм. Угол, под которым снимают фаску, составляет 45º. После этого нарезается резьба М33х1,5. Минимально резьба нарезается по длине в 21,0 мм.

Фрезой проходится стопорный паз, токами высокой частоты закаливают посадочный конец с последующим отпуском до твердости HRC 40 (нижний предел – 25).

Фланец вторичного вала

Марка стали, которая используется при производстве фланца вторичного вала − 40Х. Затем деталь закаливают, используя токи высокой частоты. Термическая обработка производится на глубину до 2,5 мм. Такая обработка обеспечивает твердость поверхности фланца HRC 62.

Возникшие механические повреждения – основание для выбраковки детали. Размеры повреждений, расположение и причины появления при этом не учитываются.

Дефекты фланца ведомого вала

| Дефекты | Размеры, мм | Заключение | |

|---|---|---|---|

| Номинальный | Допустимый без ремонта | ||

| Забоины на рабочих поверхностях | — | — | Зачистить |

| Износ резьбы M8x1,5 | M8x1,5 | При срыве менее двух ниток | |

Заварить при износе и срыве резьбы более двух ниток

С помощью напильника на поверхности детали устраняют механические повреждения. Предварительно фланец зажимают в тисках.

Погнутый отражатель фланца подлежит правке только в случае, если его деформация или размеры износа не выходят за допустимые размеры. В противном случае отражатель требуется выбить и обработать напильником места сварки. После этого запрессовывают новый отражатель, приварив его к корпусу фланца. Требования к размеру сварочного шва – в пределах 2 мм.

Деформация в пределах 0,07 мм устраняется подрезкой на токарном станке. Фланец и торец буртика нужно подрезать так, чтобы диаметр был 95-0,07 мм. Подрезка не должна привести к уменьшению высоты детали меньше 10 мм (буртика – менее 3 мм). После этого по всей поверхности нужно снять фаску (размеры 0,5х45º)

Восстановление изношенной поверхности шейки под сальник до диаметра 60 +1,0 мм производится наплавкой. Для охлаждения места, где производится наплавка, подают приготовленный их кальцинированной соды раствор. Используют 6% раствор со скоростью подачи к месту наплавки 0,5л/мин. Шлицы прошивают, используя прошивку. Делают это на столе пресса. После этого производится шлифовка детали, первичная и финишная.

При появившемся износе канавки под стопорное кольцо ее заваривают. При заварке канавки нужно оставить припуск в пределах 1,5 мм. Он будет нужен при последующей мехобработке детали. Фланец устанавливается на оправке и обрабатывается на токарном станке. До диаметра 102-0,46 мм должна обтачиваться поверхность, которая была наварена. Размеры канавки, которая протачивается: ширина 3,7 мм до диаметра 96,8 мм. От торцевой части детали расстояние должно быть 10,8 мм.

Материал для изготовления этой детали − серый чугун СЧ 15-32. Выбраковку детали производят при появлении механических повреждений, если эти повреждения охватывают более ½ отверстия под крепеж. Выбраковываются детали, на которых повреждения затрагивают отверстия под штоки переключения передач.

Основные дефекты крышки коробки передач

| Дефекты | Размеры, мм | Заключение | |

|---|---|---|---|

| Номинальный | Допустимый без ремонта | ||

| Трещины или отколы на крышке | — | — | Заварить при отколах или трещинах, захватывающих не более половины отверстия под болт и не проходящих через отверстия под ползуны переключения передач |

| Срыв резьбы в отверстиях крепления механизма переключения передач | M10 x1,5 | Срыв резьбы не более двух ниток | Заварить отверстие или установить футорку при срыве или износе резьбы более двух ниток |

| Коробление плоскости крепления к картеру коробки передач | Плоскость 0,1 мм на длине 100 мм | Плоскость 0,15 мм на длине 100 мм | Припилить при плоскостности более 0,15 мм |

| Износ гнезд под заглушки отверстий штоков переключения передач | 26,00 – 26,14 | 26,20 | Цековать при размерах более 26,20 мм |

| Износ отверстий под болты крепления крышки к корпусу | 10,7 | 11,0 | Заварить при размерах более 11,0 мм |

| Износ двух установочных отверстий, расположенных на фланце крепления крышки к картеру | 10,30 — 10,37 | 10,40 | Заварить при размерах более 10,40 мм |

| Износ двух установочных отверстий, расположенных на плоскости крепления механизма переключения передач | 13,99 — 13,95 | 14,04 | Заварить при размере более 14,04 мм |

| Износ отверстий под штоки переключения передач | 19,08 — 19,04 | 19,12 | Гильзовать при размере более 19,12 мм |

| Износ гнезда под заглушку отверстия фиксатора | 12,00 — 12,12 | 12,20 | Цековать до ремонтного размера при размере более 12,20 мм |

| Износ отверстия под фиксатор | 10,2 | 10,4 | Гильзовать при размере более 10,4 мм |

| Износ отверстия под пружину фиксатора | 11,2 | 11,4 | Гильзовать при размере более 11,4 мм |

Для устранения повреждений поверхности детали, которые носят механический характер (например, заусенцы) используют напильник и шабер. Для этого деталь зажимают тисками. В отверстиях под штоки переключения передач механические повреждения убирают с помощью развертки.

Дефектный крепеж крышки высверливают. В результате сверления должно получиться глухое отверстие с диаметром 6,0 мм. Выкручивают такой поврежденный крепеж с помощью квадрата. Калибровка резьбы производится метчиком.

Куски крышки, которые отвалились, нужно приварить по всей толщине отколовшейся части крышки. Потерявшиеся куски заменяют такими же, которые берут из деталей после выбраковки. После приваривания куска к основной части крышки его шлифуют, используя абразивный круг. Вся поверхность обрабатывается электрошлифовальной машинкой. Окончательную обработку производят с помощью напильника. Уровни приваренного куска и крышки должны совпадать. Проверка качества выполненной обработки производится с помощью щупа. Пытаются просунуть щуп между контрольной плитой и поверхностью детали. Правильная обработка – щуп между ними пройти не может.

Ремонт образовавшихся трещин производят разделкой под углом 60º, после чего в концах трещины высверливают отверстия, для чего используют 5-мм сверло. Затем заваривается фланец. Размер сварного шва должен быть на 2 мм выступать над уровнем поверхности детали. Подлежат заварке отверстия с проходящими через них трещинами.

Сорванную или изношенную резьбу М10х1,5 восстанавливают высверливанием отверстий в детали. Требуемый диаметр отверстий под переходник с двухсторонней резьбой – 16,3 мм. Затем в них нарезают резьбу М18х1,5, вкручивают переходник в один уровень с крышкой, кернят и метчиком производят калибровку резьбы М10х1,5.

Изношенные отверстия крепежных болтов после высверливания (требуемый диаметр – 12 мм) заваривают в один уровень с поверхностью крышки. Образовавшиеся при заваривании наплывы убирают с помощью электрошлифовальной машинкой. Напильником делается окончательная обработка. Проверку производят с помощью 0,15 мм щупа. Расстояние между плитой и поверхностью после обработки должно быть таким, чтобы щуп нельзя было просунуть.

Применяют кондуктор, чтобы высверлить отверстия в той части фланца, которая была заварена. Требуемый диаметр отверстий − 10,7 мм. Гильзу запрессовывают в отверстия при значительном их износе. Запрессовка производится на столе сверлильного станка. Фиксируются запрессованные гильзы в трех точках, которые должны располагаться под углом 120º. Для точечной сварки используют металлический электрод. Затем производится зенковка отверстий и их развертка (требуемый диаметр − 19 +0,08 +0,04 мм). В механизме блокировки после запрессовки гильз отверстия рассверливают (диаметры должны быть 10,5 и 12,0 мм, соответственно).

Посадочные места заглушек отверстий, которые имеют износ, подлежат цековке. Нужно добиться диаметров 26,8 и 12,8 мм. В завершение устанавливаются заглушки ремразмера.

Вилка переключения первой передачи и заднего хода

Материал для изготовления вилки − сталь марки 20. Затем производится насыщение углеродом (цементация). Глубина проникновения углерода должна быть до 0,5 мм.

Сталь марки 25ЛК-1 используется для изготовления вилок переключения 2-5 передач (с аналогичной глубиной цементации). Термическое воздействие на поверхностные слои детали обеспечить твердость до HRC 62. Выбраковка вилок производится в случае возникновения трещин, независимо от их месторасположения, размера и причины появления.

Основные дефекты вилок переключения передач

| Дефекты | Размеры, мм | Заключение | |||

|---|---|---|---|---|---|

| Вилок первой передачи заднего хода | Вилок второй – третьей, четвертой – пятой передач | ||||

| Номинальный | Допустимый без ремонта | Номинальный | Допустимый без ремонта | ||

| Забоины и заусенцы на рабочей поверхности | — | — | — | — | Зачистить |

| Излом стопорного болта в резьбовом отверстии | M10x1,0 | — | MГ10×1,0 | — | Вывернуть болт и прогнать резьбу |

| Повреждение резьбы в отверстии под стопорный болт | M10x1,0 | — | M1-0x1,0 | — | Прогнать резьбу при срыве до двух ниток. При износе, а также срыве резьбы более двух ниток заварить |

| Прогнуть вилки | |||||

Неплоскостность лапок до 061

С помощью напильника удаляются поверхностные механические повреждения. Поврежденную в пределах двух витков резьбу восстанавливают метчиком. Сломавшийся в вилке болт высверливают. В результате высверливания должно получиться глухое отверстие диаметром 6,0 мм. Такой поврежденный болт выкручиваются, для этого используют квадрат. Метчиком производят калибровку резьбы.

При повреждениях резьбы больше двух витков производится заварка отверстия в один уровень с поверхностью детали. Образовавшиеся наплывы снимают электрошлифовальной машинкой. Окончательную обработку делают напильником. Для высверливания отверстий используют кондуктор. Затем снимают фаски 1х60º и нарезают в отверстиях резьбу М10х1.

В случае необходимости в проведении ремонта лапок вилки, у которых появился износ, проводится их проверка на изгиб. Используя приспособление, нужно убедиться, что величина изгиба находится в пределах 0,1 мм. Если размер изгиба превышает это значение, необходимо выправить вилку на прессе. Износ лапок устраняют наплавкой газовой горелкой. Присадочный материал при такой наплавке – сормайт 1.

Наплавка торцевых частей лапок производится с обеих сторон. Капли металла при наплавке убираются напильником с последующей шлифовкой на станке. Шлифовку торцов лапок производят также с обеих сторон. Требуется сохранить размер 9,0 -0,2 -0,3 мм.

Шток переключения передач

Для его изготовления используется сталь марки 45. С применением токов высокой частоты производится закалка детали. Обрабатывается слой глубиной до 3 мм.

Выбраковка штоков производится при появлении механических повреждений. Решение о выбраковке принимается независимо от месторасположения, размеров и причин появления дефектов. Другим основанием для выбраковки служит изменение цвета закаленного с использованием токов высокой частоты слоя детали. Для устранения поверхностных заусенцев используют трехгранный напильник.

Основные дефекты штоков переключения передач

| Дефекты | Размеры, мм | Заключение | |||

|---|---|---|---|---|---|

| Вилок первой передачи заднего хода | Вилок второй – третьей, четвертой – пятой передач | ||||

| Номинальный | Допустимый без ремонта | Номинальный | Допустимый без ремонта | ||

| Забоины и заусенцы на поверхности штока | — | — | — | — | Зачистить |

| Изгиб штока | 0,05 | 0,08 | 0,05 | 0,08 | Править при изгибе более 0,08 мм |

| Износ выемок под фиксатор | 5,65 — 5,75 | Просвет по шаблону 0,2 | 5,65 — 5,75 | Просвет по шаблону 0,2 | Фрезеровать лыску, углубить выемку при величие просвета более 0,2 мм |

| Износ выемок под замок | 5,65 — 5,75 | То же | 5,65 — 5,75 | То же | То же |

| Износ наружного диаметра штока | 19,00 — 18,979 | 18,95 | 19,00 — 18,979 | 18,95 | Хромировать при размере менее 18,95 мм |

| Износ углубления под болт крепления головки переключения передач | — | — | 8,20 – 8,00 | 8,25 | Фрезеровать лыску при размере более 8,25 мм |

| Износ отверстия под штифт | — | — | 5,00 | 5,2 | Рассверлить отверстие ремонтного размера при размере более 5,2 мм |

Проверка штока на изгиб проводится с помощью контрольной втулки. Исправная деталь без затруднений входит в отверстие контрольного устройства. При возникновении затруднений шток выправляют с помощью медного молотка.

Износ посадочных мест фиксатора ремонтируют путем отжига штока. Для этого применяют токи высокой частоты. Размер зоны штоков переключения 1-й передачи и заднего хода, которая подлежит отжигу − 140 мм, для остальных передач – 60 мм, начиная от торцевой части. После отжига поверхность деталей очищают от образовавшейся окалины. Для очистки используют напильник и наждак. Затем проводится проверка прямолинейности штока, для чего применяют втулку.

Последующая фрезеровка лыски проводится на вертикально-фрезерном станке. Фрезеровка проводится в соответствии с зоной отжига: для штоков переключения 1-й передачи и заднего хода − на 140 мм, для остальных – на 60 мм.

Последующая фрезеровка посадочных мест (выемок) должна обеспечить радиус 5,65 +0,1 мм и размеры, которые для штока первой передачи и заднего хода составляют 16,1±0‚2 мм, 27±0,1 мм, 30±0,1 мм и 70±0‚1 мм; для штоков 2-5 передач − 12±0,1 мм от торцевой части.

По завершению операции фрезерования деталь снова подвергают термической обработке, применяя токи высокой частоты. Затем с закаленной поверхности убирают образовавшуюся окалину и проводят проверку прямолинейности штока. Для этого используют контрольную втулку.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🔥 Видео

замена сальника первичного вала КПП ZFСкачать

Проточка первичного вала коробки передач.Скачать

Лечим Шлицевое Соединение Кардана Зил-130Скачать

Первичный вал ЗиЛ - МТЗ.Скачать

пошаговая разборка и сборка КПП зилСкачать

Замена сальников и подшипника первичного вала КПП ЗиЛ 130Скачать

Ремонт кпп Зил 130Скачать

Ремонт и подготовка КПП ЗИЛ-130 для установки на дизель Д-245.Скачать

Замена подшипника первичного вала кпп ГАЗ 53Скачать

укорачиваю первичный вал кпп на токарномСкачать

Соединяем КПП ЗИЛ и мотор трактора т25 (16)( первичный вал )Скачать