Данная деталь являет собой круглую или квадратную тонкую пластину с отверстиями для крепления. Подобные пластины используются для:

- Герметичного соединения труб.

- Присоединения труб к машинам и ёмкостям.

- Соединение валов и различных вращающихся деталей.

Как видим, фланец также используется в электродвигателе. Он прикреплён к валу. На сегодняшний день существует как большой, так и малый фланец. После имеет очень маленькую популярность в силу специфики применения, поэтому таких деталей производится очень мало.

Фланец электродвигателя нужен для соединения двигателя с редуктором. Также, с его помощью стало возможно прикрепить двигатель на различные поверхности, даже горизонтальные и вертикальные. И напоследок, благодаря этой детали удалось сильно сократить габаритные размеры двигателей.

Также, фланец широко используется в автомобилях. В моделях с задним приводом он широко используется для подсоединения редуктора заднего моста.

Возможных исполнений фланцев для электродвигателей существует довольно большое количество. Например, для трёхфазного двигателя изготовляются такие варианты:

- IMВ 5 – великий фланец.

- IMB 14 – малый фланец.

Также, разнообразности добавляют различные комбинации с лапами для фланцев. Например, существуют такие комбинации с лапами IMB 3:

- Комбинация IMВ35 (лапы и фланец В5).

- Комбинация IMВ34 (лапы и фланец В14).

Видео:Проект "проХлада". 14 Серия. Установка и регулировка ведущей шестерни редуктораСкачать

Сальник редуктора

Все современные машины с двигателями используют масло, которое имеет свойство проникать в любые отверстия. Что-бы избежать этого вместе с фланцем устанавливают сальники, являющие собой некие уплотнители, которые не позволяют маслу проникать в щели и продолжают срок эксплуатации приспособления. Со всего указанного выше становится понятно, что главная задача сальника редуктора – полная герметизация.

Видео:Часть 3. Регулируем подшипники ведущего вала заднего редуктора Камаз. Виктор Илюшкин.Скачать

Воротниковый фланец

Довольно часто фланец используется для соединения труб. Фланец, созданный для данной цели, немного отличается от обычного и называется воротниковым. Данный фланец имеет «юбочное» кольцо, с помощью которого он и соединяется с трубой.

Данная деталь необходимо для более прочной установки, так как в основном используется для труб с высоким давлением и дополнительно укрепляется сваркой.

Главной причиной широкого использования воротникового фланца является возможность быстрого и многоразового демонтажа труб без разрезания сварочных швов.

Производство воротниковых фланцев осуществляется ГОСТу 12821-80, согласно которому существует около десяти различных вариаций данной детали:

- С впадиной.

- Фланец с выступом, который присоединяется.

- Фланец с выступом без присоединений.

- Фланец с впадиной.

- Воротниковый фланец с шипом.

- С пазом.

- Фланцы воротниковые с углублением под линзовое уплотнение.

- Фланцы воротниковые под уплотнительную прокладку овального сечения.

- Фланцы воротниковые с шипом под фторопластовую прокладку.

- Фланцы воротниковые с пазом под фторопластовую прокладку

Видео:Увеличенный люфт редуктора. Как замерить люфт редуктора.Скачать

Как измерить диаметр фланца

Как нам уже известно, фланец устанавливается на трубы. Что бы определить необходимый диаметр, нужно узнать внешний и внутренний диаметр соединяемой трубы. При этом совершенно необязательно использовать профессиональные измерительные приборы. Достаточно использовать лишь подручные средства.

Также, следует знать, что любые измерений диаметров производятся только в дюймах. Более важно правильно измерить внешний диаметр, так как установка большинства фланцев производится именно по нему, но, несмотря на это, установка любого воротникового фланца потребует знания значения внутреннего диаметра.

Существует несколько способов как узнать диаметры трубы:

- Измеряйте внешнюю длину трубы рулеткой и оделите значение на число Пи. Так можно получить значение внешнего диаметра.

- Если известен один из диаметров и толщина стенок трубы – то можно дважды суммировать или дважды отнять от диаметра значение толщины трубы и получить второй диаметр.

- Также, самый простой, но менее точный способ – замер диаметров линейкой. Он показывает довольно округленные значение, но для большинства случаев более точных показателей и не требуется.

- Измерений штангенциркулем – самый простой и точный способ. Жаль, что далеко не каждый имеет «под рукой» данный инструмент.

Видео:Для тех, у кого провернуло фланец заднего редуктора БМВСкачать

Правила эксплуатации металлического фланца

Несмотря на то, что фланец – достаточно простая и прочная деталь, она все же имеет определенную среду использования. Применение предмета строго в данной среде помогает дольше сохранять хорошее состояние фланца.

- Использовать фланцы можно в диапазоне температур от -30 до +300 градусов по Цельсию.

- Любой металлический фланец может выдержать давление от 1 до 25 кг/см 2 .

- Для некоторых вариантов обязательно использование фторопластовой прокладки.

- Установка детали должна проводится строго по инструкции.

м 2 . Такими материалами являются различные варианты качественной стали.

После прочтения данной статьи следует ещё раз обратить внимание на некоторые положения:

- Фланец – это деталь, которую используют вместе с электродвигателем, а также – для герметического соединения труб.

- Фланец для двигателя требует установку дополнительных сальников для сохранения машинного масла на нужных местах.

- В настоящее время существует широкая классификация фланцев и лап для них, что в свою очередь создает ещё большее разнообразие.

- Измерить внутренний и внешний диаметр фланца довольно просто даже с помощью подручных средств.

Фланец – очень простая деталь, но при этом она используется очень часто. Любой фланец имеет свои характеристики и особенности, которые обязательно необходимо знать перед покупкой.

Видео:Фланец не причина, а следствие☝🏻Как и почему слизывает фланец заднего редуктора на 5er/7er (F, G)/GTСкачать

Карданная передача и ведущие мосты

Карданная передача (рис. 79) состоит из двух карданных валов: привода промежуточного 2 и заднего 4 мостов. Карданные валы изготовлены из тонкостенных труб с шарнирными соединениями на игольчатых подшипниках и телескопическими шлицевыми соединениями.

Рис. 79. Карданная передача:

1 — коробка передач; 2 — вал привода промежуточного моста; 3 — мост промежуточный; 4 — вал привода заднего моста; 5 — мост задний; 6 — фланец с торцовыми шлицами.

Карданные валы (рис. 80) изготовлены из тонкостенных труб, к одному концу которых приварена неподвижная вилка шарнира, а к другому — шлицевая втулка, соединенная со скользящей вилкой шарнира.

Рис. 80. Карданный вал:

1 — фланец-вилка; 2 — крестовина с подшипниками; 3, 10 — масленки; 4 — кольцо стопорное; 5 — вилка скользящая; 6 — пластина балансировочная; 7 — стрелки балансировки; 8 — шайба; 9 — кольцо уплотнительное.

Все шарниры карданной передачи состоят из неподвижной или скользящей вилки 5, фланца-вилки 1 и крестовины 2, установленной в ушках вилок на игольчатых подшипниках. Уплотнены игольчатые подшипники встроенным в подшипник комбинированным уплотнением.

В конструкции карданных валов применено подвижное шлицевое соединение, обеспечивающее необходимое изменение рабочей длины вала при движении автомобиля. Для защиты шлицевого соединения от попадания грязи и удержания смазочного материала карданные валы в местах соединений герметизированы. Смазочный материал Литол-24 удерживается во внутренней полости от вытекания комбинированным уплотнением.

Карданные валы должны быть собраны так. чтобы их неподвижные и скользящие вилки были расположены в одной плоскости. Для этой цели на шлицевых втулках карданных валов и на скользящих вилках выбиты стрелки 7. Необходимо, чтобы эти стрелки были совмещены и находились на одной линии.

Карданные валы динамически отбалансированы. Балансировка карданных валов промежуточного и заднего мостов осуществляется приваркой пластин 6.

Карданная передача автомобилей КАМАЗ-6460 состоит из импортных карданных ваюв фирмы «GELENKWELENBAU» (GWB).

— проверьте наличие зазора в шарнирах карданных валов, зазор не допускается;

— затяните гайки болтов крепления фланцев карданных валов;

— смажьте шарниры карданных валов через пресс-масленки до выдавливания свежей смазки из-под кромок сальников торцовых уплотнений.

При сервисе С проверьте наличие зазора в шлицевых соединениях карданных валов, зазор не допускается.

Карданные валы разбирайте только в случае неисправности для замены деталей. Не пользуйтесь молотком для разборки шарнира. Перед разборкой выдержите шарнир в бензине в течение 30 мин.

При ремонте возможна замена крестовин в сборе. При износе шлицевого соединения карданный вал заменить на новый.

Ведущие мосты (рис. 81 и 82) на автомобиле 6460 — двухступенчатые, с одноступенчатой центральной главной и планетарными колесными передачами, расположенными в ступицах колес, с блокировкой межколесного дифференциала, с автоматическими регулировочными рычагами. По специальному заказу предусмотрена возможность установки антиблокировочной системы (АБС) и колес с алюминиевыми ободами.

Ведущие мосты содержат главные передачи 7, закрепленные в картере мостов 5 при помощи гаек и шпилек, из которых на четырёх установлены конические разжимные втулки. На картере моста 5 имеются элементы подвески, приваренная сваркой трением цапфа, колёсные редуктора 1, ступицы 2 колеса, соединенные с тормозными барабанами 3 и тормозные механизмы 4, которые крепятся при помощи болтов к фланцу картера моста. Передачу крутящего момента от центральной главной передачи 7 к колёсному редуктору 1 осуществляется при помощи полностью разгруженных от осевой нагрузки полуосей 6 и 8 (9).

Максимальная нагрузка на мост, Н (кг)

Общее передаточное число моста

планетарная, с 5-ю сателлитами

Рис. 81. Задний мост:

1 — колёсный редуктор; 2 — ступица колеса; 3 — тормозной барабан; 4 — тормозные механизмы; 5 — картер моста; 6 — полуось левая; 7 — главная передача заднего моста; 8 — полуось правая.

Рис. 82. Средний мост

1 — колёсный редуктор; 2 — ступица колеса; 3 — тормозной барабан; 4 — тормозные механизмы; 5 — картер моста; 6 — полуось левая; 7 — главная передача заднего моста; 8 — шестерня привода заднего моста; 9 — полуось правая; 10 — вал привода заднего моста; 11 — подшипник шариковый; 12 — крышка подшипника; 13 — фланец выходной.

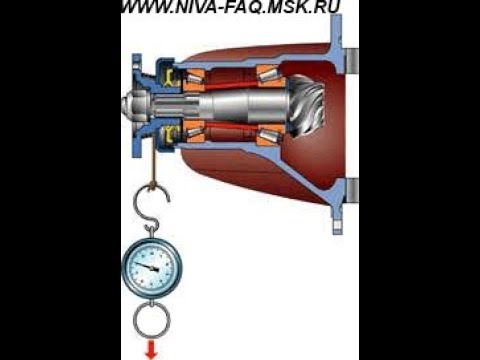

Центральная главная передача заднего моста (рис. 83) одноступенчатая, состоит из пары конических зубчатых колес со спиральными зубьями, межколёсного дифференциала и картера редуктора заднего моста.

Ведущее коническое зубчатое колесо 7 установлено на двух конических подшипниках 4 и 6, расположенных в стакане 5, закрепленном при помощи болтов к картеру редуктора 8. Между торцевыми поверхностями картера редуктора 8 фланцевой частью стакана 5, установлены регулировочные прокладки 22. Полость стакана 5 снаружи закрыта крышкой 3, в которую запрессованы одно- и двухкромочные манжеты 24 и 25. Между внутренними кольцами подшипников 4 и б находится регулировочная втулка 23. На шлицевой конец шестерни 7 установлен фланец 2, в котором выполнены торцевые шлицы для крепления фланца карданного вала. Фланец 2 затянут самостопорящейся гайкой 1.

Ведомое коническое зубчатое колесо 21 напресовано на чашку 19 межколёсного дифференциала и скреплено с ним при помощи самоконтрящихся болтов 18.

Регулировка зацепления в конических зубчатой паре осуществляется регулировочными прокладками 22 и регулировочными гайками 9. Преднатяг конических подшипников 4 и 6 в узле ведущего зубчатого колеса 7 производится подбором линейных размеров регулировочной втулки 23, а конических подшипников 11 и 20 дифференциала — регулировочными гайками 9.

Рис. 83. Передача главная заднего моста:

1 — гайка крепления фланца; 2 — фланец ведущего вала; 3 — крышка стакана подшипников; 4, 6, 11 и 20 — подшипники конические роликовые; 5 — стакан подшипников; 7 — ведущее коническое колесо; 8 — картер редуктора заднего моста; 9 — регулировочная гайка подшипников дифференциала; 10 — крышка подшипников дифференциала; 12 — полуосевые конические зубчатые колёса; 13 и 17 — опорные шайбы; 14 — чашка дифференциала правая; 15 — сателлит со втулкой; 16 — крестовина; 18 — самоконтрящийся болт; 19 — чашка дифференциала левая; 21 — ведомое коническое колесо; 22 — пакет регулировочных прокладок; 23 — регулировочная втулка; 24 и 25 — манжеты; 26 — шайба стопорная; 27 — шайба замковая; 28 — болт крепления крышки подшипников дифференциала.

Читайте также: Хонда такт 24 шестерни редуктора

Центральная главная передача среднего моста (рис. 84) проходная, одноступенчатая, с межосевым дифференциалом, содержит пару конических зубчатых колес со спиральными зубьями, промежуточное цилиндрические косозубые шестерни, межколёсный дифференциал и картер редуктора среднего моста.

Ведущее коническое зубчатое колесо 13 установлено на двух конических подшипниках 15 и 19, расположенных в стакане 16, закрепленном при помощи самоконтрящихся болтов к картеру редуктора 14 среднего моста. Между торцевыми поверхностями картера редуктора 14 фланцевой частью стакана 16, установлены регулировочные прокладки 17.

Рис. 84. Передача главная среднего моста:

1 — ведущее цилиндрическое косозубое колесо; 2, 9 и 22 — радиальные роликовые подшипники; 3 и 7 — чашки межосевого дифференциала; 4 — крестовина межосевого дифференциала; 5 — опорные шайбы сателлитов межосевого дифференциала; 6 — сателлит межосевого дифференциала; 8, 15, 11, 19 и 24 — роликовые конические подшипники; 10 — коническое зубчатое колесо привода заднего моста; 12 — регулировочная гайка подшипников дифференциала; 13 — ведущее коническое колесо; 14 — картер редуктора среднего моста; 16 — стакан подшипников; 17 и 23 — регулировочные прокладки; 18 — регулировочная втулка; 20 — ведомое цилиндрическое колесо; 21 — гайка; 25 — крышка подшипника; 26 — фланец ведущий; 27 — вал ведущий; 28 — стопорное кольцо; 29 -шайба замковая; 30 — болт крепления крышки подшипников дифференциала, 31 — шайба стопорная.

Между внутренними кольцами подшипников 15 и 19 находится регулировочная втулка 18. На шлицевой конец шестерни 13 установлена ведомая цилиндрическая шестерня 20, которая затянута самостопорящейся гайкой 21 и приводится во вращение ведущей цилиндрической шестерней 1. Ведущая цилиндрическая шестерня выполнена совместно с коническим зубчатым венцом привода среднего моста и расположена на двух радиальных роликовых подшипниках 2 и 22, установленных в картере редуктора 14 среднего моста.

Ведомое коническое зубчатое колесо напрессовано на чашку дифференциала и скреплено с ним при помощи самоконтрящихся болтов.

Регулировка зацепления в конических зубчатых колес осуществляется регулировочными прокладками 17 и регулировочными гайками 12. Преднатяг конических подшипников 15 и 19 в узле ведущего зубчатого колеса производится подбором линейных размеров регулировочной втулки 18, а конических подшипников дифференциала — регулировочными гайками 12.

Проходной ведущий вал 27 опирается одним концом на радиальный роликовый подшипник 9, расположенный в конической шестерне 10 привода заднего моста, а другим — на конический роликовый подшипник 24, наружное кольцо которого запрессовано в крышку подшипника 25. Для регулировки конических подшипников между крышкой подшипника 25 и картером редуктора 14 среднего моста предусмотрен пакет регулировочных прокладок 23. На внутреннюю шлицевую часть проходного вала 27 установлена крестовина 4 межосевого дифференциала, а на внешний шлицевой конец — фланец 26 привода среднего моста.

Вал привода заднего моста одним концом установлен в шлицевом отверстии конической шестерни межосевого дифференциала, а другим опирается на радиальный шариковый подшипник, расположенный в специальном стакане крышки картера моста. На внешний шлицевой конец вата установлен фланец привода заднего моста.

Межосевой дифференциал среднего моста (рис. 84) содержит чашки 3 и 7 дифференциала, крестовину 4 с четырьмя сателлитами 6 и опорными шайбами 5, коническую шестерню 10 привода заднего моста, установленную в картере редуктора 14 на коническом роликовом подшипнике 8.

Межколесный дифференциал (рис. 83) — конический, симметричный, блокируемый. Управление блокировкой — электропневматическое, осуществляется клавишей на панели приборов.

Внимание. Включать механизм блокировки межколесного дифференциала можно только на скользком участке дороги. Включение производить во время остановки автомобиля или при медленном движении по прямой непосредственно перед скользким участком дороги. Включать и выключать блокировку следует при отжатой педали сцепления.

Дифференциал установлен на двухконических роликовых подшипниках 11 и 20 , расположенных в картере редуктора 8.

Дифференциал содержит чашки 14 и 19, внутри которых имеются два конических полуосевых зубчатых колеса 12, находящиеся в зацеплении с четырьмя сателлитами 15. Сателлиты 15, с запрессоваными бронзовыми втулками, установлены на шипах крестовины16, которая жестко закреплена в чашках 14 и 19 дифференциала. Под торцы полу осевых зубчатых колес 12 и сателлитов 15 подложены опорные шайбы 13 и 17. Шайбы установлены углублениями в сторону полу осевых зубчатых колес, а плоской поверхностью — в сторону чашек.

Колесная передача (рис. 85) — планетарная, с цилиндрическими прямыми зубчатыми колесами.

Колёсная передача содержит солнечное зубчатое колесо 19, которое связано с главной передачей при помощи полуоси 12, пять сателлитов 2, установленных на осях 1 с роликовыми подшипниками, расположенных в водиле 17, и коронное зубчатое колесо 15, соединённое неподвижно с цапфой 13 картера моста. Оси 1 сателлитов запрессованы в соосные отверстия в водиле 17 колёсной передачи. Водило 17 имеет приваренный кожух 16, соединённый со ступицей 7 колеса, упорную шайбу 20 и гайку 22 для регулировки температурного зазора между трущимися поверхностями. В крышке 23 колёсной передачи имеются сливная 18 и заливная 21 пробки.

Картер моста — сварной из стальных штампованных балок. К балкам картера приварены крышка картера, фланец для крепления главной передачи, концевые фланцы для крепления суппортов тормозных механизмов, рычаги для крепления реактивных штанг и рессоры. Цапфа картера приварена к балкам при помощи сварки трением.

Полуоси ведущего моста — полностью разгруженные.

Рис. 85. Колёсная передача и ступица колеса:

1 — ось сателлита; 2 — сателлит; 3 — подшипник роликовый; 4 — болт стопорный; 5 — гайка подшипника ступицы; 6 — болт крепления колеса; 7 — ступица колеса; 8 — блок манжетного уплотнения ступицы; 9 — барабан тормозной; 10 — винт стопорный; 11 и 14 — подшипники конические роликовые; 12 — полуось; 13 — цапфа картера моста; 15 — коронное зубчатое колесо; 16 — кожух водила; 17 — водило; 18 — сливная (контрольная) пробка; 19 — солнечное зубчатое колесо; 20 — шайба упорная; 21 — заливная пробка; 22 — гайка регулировочная; 23 — шайба стопорная; 24 — крышка колесной передачи.

Ступицы 7 (рис. 85) колес установлены на конических роликовых подшипниках 11 и 14 и опираются на цапфу картера моста. Регулировка подшипников ступицы осуществляется при помощи регулировочной гайки 5, которая стопорится от проворачивания при помощи болта 4 со стопорной шайбой.

К ступицам 7 колёс специальными колёсными болтами 6 с гайками прикреплены тормозные барабаны 9 и диски колес. Кроме того, тормозные барабаны 9 дополнительно зафиксированы на ступицах 7 колёс двумя винтами 10. Подшипники 11 и 14 ступицы защищены от попадания грязи и пыли двумя манжетами 8 , напрессованными в стакан, который установлен в ступице колеса.

Ступицы колёс предусматривают установку стальных и алюминиевых ободов колёс.

В картерах главной и колесных передач моста имеются заливные и сливные отверстия, закрытые пробками.

Для выравнивания давления внутри картера моста в верхней части картера установлен предохранительный клапан.

При техническом обслуживании ТО-1:

— затянуть гайки крепления картера главной передачи и болты крепления крышки водила колесных передач заднего моста, пробки сливных и заливных отверстий. Момент затяжки гаек 160-180 Н-м (16-18 кгс-м), болтов — 36-50 Н-м (3.6-5 кгс-м);

— проверить осевое и радиальное перемещения входного фланца в главной передаче среднего моста. Определение наличия перемещения выполнить покачиванием карданного вала руками в месте крепления фланца вала с фланцем моста. При наличии перемещения необходимо отсоединить карданный вал, отвернуть гайку крепления фланца, снять фланец, крышку и уменьшить толщину регулировочных прокладок на величину не более 0,1 мм. При этом прокладки толщиной 0,05 мм должны остаться по краям пакета прокладок. Затем закрепить крышку в картере редуктора, установить фланец и затянуть гайку моментом 590 — 690 Н м (60 — 70 кгс-м);

— проверить и при необходимости довести до нормы уровень масла. Уровень масла в картерах мостов и колесных передач должен доходить до нижней кромки контрольного отверстия. Контроль производить после нахождения в покое мостов не менее одного часа:

— очистить от грязи предохранительные клапаны ведущих мостов путём проворота головки клапана усилием руки.

При техническом обслуживании ТО-2:

— проверить герметичность сварных, фланцевых и резьбовых соединений заднего и среднего мостов. Подтекание масла не допускается;

— проверить крепление датчика включения механизма блокировки межколесного дифференциала;

— затянуть гайки крепления картера главной передачи и болты крепления крышки водила колесных передач заднего моста, пробки сливных и заливных отверстий. Момент затяжки гаек 160-180 Н-м (16-18 кгс-м), болтов — 36-50 Н-м (3,6-5 кгс-м);

— проверить осевое и радиальное перемещения входного фланца в главной передаче среднего моста. Определение наличия перемещения выполнить покачиванием карданного вала руками в месте крепления фланца вала с фланцем моста. При наличии перемещения необходимо отсоединить карданный вал. отвернуть гайку крепления фланца, снять фланец, крышку и уменьшить толщину регу лировочных прокладок на величину не более 0,1 мм. При этом прокладки толщиной 0,05 мм должны остаться по краям пакета прокладок. Затем закрепить крышку в картере редуктора, установить фланец и затянуть гайку моментом 590-690 Н-м (60-70 кгс-м);

— проверить и при необходимости довести до нормы уровень масла. Уровень масла в картерах мостов и колесных передач должен доходить до нижней кромки контрольного отверстия. Контроль производить после нахождения в покое мостов не менее одного часа;

— очистить от грязи предохранительные клапаны ведущих мостов путём проворота головки клапана усилием руки или промывкой в дизельном топливе.

При сезонном техническом обслуживании (СТО):

— проверить работу механизма блокировки межколесного дифференциала. При включении блокировки должен загораться сигнализатор на панели приборов;

— проверить состояние подшипников ступиц колес (при снятых ступицах). На роликах и обоймах подшипников не должно быть видимых раковин и трещин. Ролики не должны выпадать из сепараторов;

— сменить смазочный материал в ступицах колес. Удалить старый смазочный материал, промыть керосином внутреннюю полость ступицы, подшипники, гайки и шайбы. Заложить смазочный материал между роликами и сепараторами подшипников равномерно по всей окружности и в полость ступицы между обоймами подшипников;

После проверки и замены смазочного материала отрегулировать подшипники передних колес. Для этого, вращая ступицу в обоих направлениях, затянуть гайку подшипников до начала торможения ступицы. Затем отпустить гайку на 1/6 оборота и законтрить её при помощи винта с замковой шайбой. Проверить равномерность и легкость вращения ступицы в двух направлениях;

— затянуть гайки крепления картера главной передачи и болты крепления крышки водила колесных передач заднего моста, пробки сливных и заливных отверстий. Момент затяжки гаек 160-180 Н-м (16-18 кгс-м), болтов — 36-50 Н-м (3.6-5 кгс-м);

— проверить осевое и радиальное перемещения входного фланца в главной передаче заднего моста. Определение наличия перемещения выполнить покачиванием карданного вала руками в месте крепления фланца вала с фланцем моста. При наличии перемещения необходимо отсоединить карданный вал, затянуть гайку фланца заднего ведущего моста моментом 590-690 Н-м (60-70 кгс-м). Если затяжкой фланца перемещение не устранилось, то произвести ремонт узла;

Читайте также: Какое масло заливать в редуктор дымососа

— проверить осевое и радиальное перемещения входного фланца на главной передаче среднего моста. Определение наличия перемещения выполнить покачиванием карданного вала руками в месте крепления фланца вала с фланцем моста. При наличии перемещения необходимо отсоединить карданный вал, отвернуть гайку крепления фланца, снять фланец, крышку и уменьшить толщину регулировочных прокладок на величину не более 0,1 мм. При этом прокладки толщиной 0,05 мм должны остаться по краям пакета прокладок. Затем закрепить крышку в картере редуктора, установить фланец и затянуть гайку моментом 590-690 Н-м (60-70 кгс-м);

— сменить масло в картерах главной и колесных передач заднего моста. Для этого вывернуть пробки контрольных и заливных отверстий. Удалить отложения с магнитов сливных пробок. Залить масло до уровня кромки контрольного отверстия. Ввернуть пробки контрольных и заливных отверстий.

— очистить от грязи предохранительные клапаны ведущих мостов путём проворота головки клапана усилием руки или промывкой в дизельном топливе.

Для проверки моста на герметичность необходимо подать воздух через резьбовое отверстие под предохранительный клапан картера моста с избыточным давлением в картере 19,6-24.5 кПа (0,20-0,25 кгс/см 2 ).

Подтекание масла через манжеты, места соединений и сварные швы на картере моста недопустимы (незначительное образование масляных пятен на поверхностях в вышеуказанных зонах, кроме сварных швов, без каплеобразования не является браковочным признаком).

Для проверки уровня масла нужно вывернуть пробку контрольного отверстия на картерах главной и колесных передач заднего моста. Если при этом нет течи масла из контрольного отверстия, то необходимо долить масло до его уровня через заливное отверстие.

Для замены масла в главных передачах, колёсных редукторах и картерах мостов необходимо слить отработавшее масло, когда оно еще теплое от нагрева при работе. Слив масла осуществлять через сливные отверстие, вывернув пробки контрольного и заливного отверстий.

Замену масла проводить в соответствии с химмотологической картой.

После слива масла, магнитные сливные, контрольные и заливные пробки очистить от металлических отложений и установить на место.

Предохранительные клапаны ведущих мостов промыть дизельным топливом с последующей продувкой сжатым воздухом.

Для проверки крепления входного фланца главной передачи среднего и заднего мостов поставьте автомобиль на смотровую яму или эстакаду и подложите упоры под колеса. Затем выключите стояночный тормоз, установите рычаг коробки передач в нейтральное положение и выключите механизм блокировки межосевого дифференциала. Руками покачайте фланец вала в продольном и поперечном направлениях. При наличии ощутимого зазора отсоедините карданного вал и устраните перемещение фланца.

Для проверки работы механизма блокировки межосевого дифференциала передвиньте рычаг крана включения механизма блокировки в положение СКОЛЬЗКАЯ ДОРОГА При этом контрольная лампа включения межосевого дифференциала на щитке приборов должна загореться. Если контрольная лампа не загорелась, то попробуйте включить блокировку при медленном движении автомобиля. Если блокировка не включилась, устраните неисправность.

Для регулирования подшипников ступиц колес нужно вывесить колеса и выполнить следующее:

— затянуть гайку крепления подшипников до начата торможения ступицы, поворачивая её в обе стороны;

— отвернуть гайку примерно на 1/6 оборота до совпадения резьбового отверстия с ближайшим отверстием в замковой шайбе;

— завернуть в гайку стопорный болт;

— застопорить болт, отогнув выступы стопорной шайбы на грань болта.

При ремонте в зависимости от неисправности демонтируйте ведущий мост в сборе, или только главную передачу, или детали колёсного редуктора. Редуктор разберите на следующие сборочные единицы, предварительно слив масло из мостов и картера редуктора главной передачи среднего моста в чистую посуду (для дальнейшего его использования):

— ведущей конической шестерни;

Внимание: Помните, что крышки подшипников межколесного дифференциала невзаимозаменяемы, поскольку они обработаны совместно с картером редуктора.

— ведомой конической шестерни;

— межосевого дифференциала, в случае разборки редуктора промежуточного моста.

При разборке обязательно проверяйте люфты в указанных выше сборочных единицах, поскольку сборка должна быть с обеспечением обязательного предварительного натяга конических подшипников. После полной разборки детали редуктора промойте и проверьте.

При разборке моста нужно обязательно проверять осевые и радиальные перемещения в сборочных единицах колесной и главной передач, поскольку сборка должна обеспечивать обязательный предварительный натяг конических подшипников. После полной разборки детали передачи нужно промыть и проверить.

При осмотре деталей следует:

— проверить зубья и расположение пятна контакта на рабочих поверхностях зубьев конических зубчатых колес; при обнаружении недопустимого износа или повреждения (выкрашивание зубьев) заменить новыми. При неправильном зацеплении зубьев найти причину и устранить ее. В запасные части и на сборку ведущее и ведомое спиральные конические зубчатые колеса поставляются комплектом, подобранным по шуму и пятну контакта, поэтому в случае повреждения одного из них надо заменять оба колеса;

— проверить в межколёсном и межосевом дифференциалах состояние поверхностей шипов крестовин, втулок сателлитов, поверхностей опорных шайб сателлитов и полуосевых шестерен, посадочных и торцевых поверхностей полуосевых зубчатых колес и их мест установки в чашках дифференциала.

При незначительных повреждениях можно отполировать поверхности мелкозернистой шкуркой, а при серьезных повреждениях детали заменить новыми.

— осмотреть все подшипники. Они должны быть без износа, с гладкими рабочими поверхностями.

Для разборки колесной передачи (рис. 85) необходимо слить масло из картера колесной передачи. Затем снять тормозной барабан 9. Снять крышку 24 водила с прокладкой, вывернув болты.

Снять замковую шайбу 23, вывернуть регулировочную гайку 22 и убрать из внутреннего отверстия водила стопорную шайбу 20.

Далее ввернуть болт в торец полуоси 12 и извлечь полуось с солнечным колесом 19.

Вывернуть фланцевые болты 10 крепления водила 17 и, вворачивая технологические болты М10х1,25 (2 шт.), выпрессовать водило из ступицы 7 колеса.

Проверить технического состояния осей 1 сателлитов, роликовых подшипников 3 и опорных шайб. Запрессовку осей сателлитов нужно производить, сориентировав лыски по буртику водила.

При замене роликовых подшипников 3 необходимо учесть, что в одну колесную передачу должны быть установлены подшипники из одной партии, т е. с одинаковой маркировкой и с одинаковыми полями допусков.

Для разборки ступицы 7 колеса необходимо расконтрить стопорную шайбу и вывернуть стопорный болт 4 из гайки 5 крепления подшипников ступицы. Затем снять гайку 5 крепления подшипников ступицы. Подать слегка вперед ступицу колеса и вынуть коронное зубчатое колесо 15 вместе с внутренним кольцом наружного подшипника.

Снять ступицу 7 колеса с цапфы 13 картера моста вместе со стаканом, к котором расположены ступичные манжеты 8. При этом снимается внутреннее кольцо внутреннего подшипника. Наружные кольца подшипников, манжеты, уплотнительное кольцо следует демонтировать в случае их замены.

Сборку ступицы и колесной передачи нужно производить в обратной последовательности. Перед сборкой посадочные поверхности на цапфе моста водиле смазать консистентной смазкой.

После установки ступицы 7 необходимо отрегулировать подшипники 11 и 14 ступицы.

Для этого затянуть гайку 5 крепления подшипников ориентировочно моментом 245. 294 Н-м (25. 30 кгс.м) до начата торможения ступицы, проворачивая при этом ступицу в обоих направлениях, для того, чтобы ролики правильно установились по коническим поверхностям колец. Затем отпустить гайку примерно на 1/6 оборота до совмещения резьбового отверстия в гайке с ближайшим отверстием в замковой шайбе. Завернуть в резьбовое отверстие гайки до упора стопорный болт 4 с установленной отгибной шайбой одним выступом на грань гайки, при этом, болт должен входггть в отверстие замковой шайбы. После этого отогнуть усики отгибной шайбы на две грани болта. Проверить вращение ступицы. Ступица должна вращаться от руки свободно, без заеданий.

Установить водило 17 колесной передачи в сборе с сателлитами и гайкой 22 отрегулировать зазор между упорной шайбой 20 и солнечным зубчатым колесом 19. Для этого, вращая ступицу 7, затянуть регулировочную гайкy 22 до упора в солнечное зубчатое колесо 19 так, чтобы имело место легкое подтормаживание. Затем отпустить гайку на один оборот. При этом зазор должен составлять 1 мм. Далее установить стопорную пластину 23 и крышку 24.

Болты крепления крышки затянуть моментом 35-49 Н-м (3,6-5,0 кгс.м).

Для снятия главной передачи необходимо вывесить ведущий мост, закрепить его на подставках, слить масло из картера моста, главной и колесных передач, снять крышки с обеих сторон колесных передач. Вытащить полуоси примерно на 150 мм с обеих сторон колесных передач. Вывернув болты крепления главной передачи к картеру моста, вынуть её.

Рис. 86. Съемник внутренних колец подшпппнков ведущих зубчатых колес и чашек дифференциала моста:

1 — захват; 2 — наконечник; 3, 5 и 6 — винты; 4,7- траверсы; 8 — клин; 9 — стойка.

Для разборки ведущего конического колеса главной передачи (рис. 83) отвернуть гайку 1 крепления фланца, снять фланец 2. Вывернуть болты крепления крышки 3 стакана подшипников и снять крышку 3 с прокладкой.

Вворачивая технологические болты М12х1,25×50 (2 шт.), выпрессовать узел ведущего конического зубчатого колеса 7 из картера редуктора 8. Для разборки узла необходимо вынуть внутреннее кольцо наружного подшипника 4, регулировочную втулку 23 и далее ведущую коническую шестерню 7 с внутренним кольцом внутреннего подшипника 6.

Спрессовать съемником внутреннее кольцо внутреннего конического подшипника. Для снятия установить кромки клиньев 8 съемника (рис. 86) между внутренним кольцом подшипника и колесом и, ввернув винт 6 и траверсу 7, стянуть их. Завести захваты 1 за клинья 8 и зафиксировать их в этом положении винтом 3. Упирая наконечник 2 в торец колеса и вворачивая винт 3 в траверсу 4. снять кольцо.

Для разборки дифференциала (рис. 83) нужно вывернуть снять стопорные пластины, вывернуть болты 28 крепления крышек подшипника, снять крышки и регулировочные резьбовые гайки 9. Вынуть дифференциал из главной передачи. Далее снять стопорное кольцо и зубчатую муфту механизма блокировки с чашки дифференциала.

При необходимости замены спрессовать подшипники 11 и 20 с чашек 14 и 19 дифференциала.

Для этого захваты 1 (рис. 86) завести за внутреннее кольцо подшипника и зафиксировать винтами 3. Упираясь наконечником 2 в торец дифференциала, ввертывать винт 5 в траверсу 4 до полного снятия внутреннего кольца подшипника.

Вывернув болты крепления чашек дифференциала, разъединить чашки. Вынуть крестовину 16 с сателлитами 15 и спорными шайбами 17, полуосевые зубчатые колеса 12 с опорными шайбами 13.

Очистить снятые детали и проверить их техническое состояние. При повышенном износе или наличии следов заедания на поверхности втулок их следует заменить.

Замену чашек производить только комплектно (обе чашки должны иметь один номер комплекта).

После замены чашек черед сборкой дифференциала нужно напрессовать внутренние кольца подшипников 11 и 20.

Pиc. 87. Снятие внутреннего кольца подшипника дифференциала:

1 — захват; 2 — наконечник; 3 и 5 — винты; 4 — траверса.

При сборке дифференциала необходимо установить в правую чашку дифференциала правое полуосевое зубчатое колесо с шайбой, крестовину, собранную с втулками, сателлитами и шайбами. В левую чашку вставить опорные шайбы, левое полуосевое колесо. Совместить чашки дифференциала по заводским меткам. Стянуть обе чашки самоконтрящимися болтами моментом 98. 122 Н м (10. 12.5 кгс-м).

Самоконтрящиеся болты крепления ведомого конического зубчатого колеса должны быть затянуты с моментом 245-294 Н.м (25-30 кгс-м).

Читайте также: Рулевой редуктор раф 2203

Установить межколёсный дифференциал в картер главной передачи. Затянить болты крепления крышек подшипников моментом 100-120 Н-м (10-12 кгс.м).

При сборке картера главной передачи необходимо помнить, что крышки подшипников дифференциала не взаимозаменяемы, т. к. они обрабатываются в сборе с картером, поэтому каждую крышку нужно установить на то место, где она находилась.

Сборку и установку сборочной единицы ведущего конического колеса производить в порядке, обратном ее разборке.

После установки дифференциала в картер главной передачи необходимо отрегулировать зацепление ведомого 21 и ведущего 7 зубчатых колес по боковому зазору, который должен быть 0,25-0,40 мм и пятну контакту.

Боковой зазор и пятно контакта в зацеплении может быть определен одновременной регулировкой расположения веду щего конического колеса 7 в сборе и дифференциала.

Регулирование главной передачи (рис. 83) включает в себя регулировку предварительного натяга подшипников дифференциала и подшипников 4 и 6 ведущего конического зубчатого колеса, а также регулирование бокового зазора и пятна контакта конической пары.

Для обеспечения предварительного натяга в конических подшипниках 4 и 6 ведущего конического колеса в сборе при наличии осевого перемещения необходимо:

— уменьшить высоту регулировочной втулки 23 шлифованием или заменой втулками из запасных частей на величину осевого перемещения плюс 0,04-0,06 мм;

— затянуть гайку 1 крепления фланца 2 моментом 590-690 Н-м (60-70 кгс-м);

— проверить силу проворачивания стакана 5 подшипников, которая должна быть равна 10-24 Н (1,00-2,50 кгс). Замерять силу проворачивания нужно при непрерывном вращении стакана в одну сторону не менее чем после пяти полных оборотов. Подшипники 4 и 6 при этом должны быть смазаны, а крышка стакана 3 подшипников должна быть сдвинута так, чтобы манжеты 24 и 25 не оказывала сопротивления вращению зубчатых колес.

После установки в картер редуктора 8 ведущего конического зубчатого колеса 7 и дифференциала необходимо гайками 9 отрегулировать боковой зазор, который должен быть в пределах 0,25-0,40 мм, и пятно контакта конической пары способами, приведенными в таблице 27.

Регулирование зацепления конических зубчатых колес.

Для регулировки подшипников дифференциала необходимо равномерно с двух сторон затянуть регу лировочные гайки 9 до момента, при котором расстояние между крышками подшипников увеличится на 0,1-0,2 мм. Отрегулировав подшипники, нужно окончательно затянуть болты крепления крышек подшипников с моментом 380-460 Н-м (38-46 кгс-м) и законтрить их при помощи стопорных шайб.

Собрать главную передачу моста. Герметичность всех фланцевых и резьбовых соединений, имеющих выход в масляные полости, обеспечить герметиком УН-25.

Регулирование механизма блокировки межколесного дифференциала необходимо производить в следующем порядке:

— снять крышку механизма блокировки;

— вынуть поршень со стержнем;

— установить муфту блокировки в положение, при котором расстояние от плоскости А зубчатого венца муфты до оси отверстия d= 338+0,215 мм в картере моста составляет 170 мм;

— замерить размер Б от поверхности пальца вилки до опорной плоскости фланца картера;

— собрать поршень со стержнем в размер Б+7 мм, законтрить гайкой и установить в картер моста, затяжку болтов крепления крышки и диафрагмы проводить равномерно, при этом усилие затяжки должно обеспечивать герметичность, без чрезмерного спрессования бортов диафрагмы;

— проверить ход муфты блокировки при подаче воздуха на диафрагму, который должен составлять 14 мм.

Рис. 88. Механизм блокировки межколесного дифференциала:

1 — вилка блокировки; 2 — фланец опорный картера моста; 3 — уплотнительное кольцо; 4 — диафрагма; 5 — поршень; 6 — крышка; 7 — выключатель; 8 — гайка регулировочная; 9 — стержень механизма блокировки; 10 — полуось; 11 — пружина; 12 — шток; 13 — хомут; 14 — муфта блокировки; 15 — муфта чашки дифференциала.

2 вариант (рис. 89):

— снять крышку механизма блокировки;

— вынуть поршень 5 со стержнем 8;

— на стержне 8 отвернуть гайку 7 и изменить имеющуюся длину А поршня со стержнем на величину равную 90 мм. Вставить поршень со стерженем в опорный фланец 2 картера моста так, чтобы торцевая поверхность стержня соприкоснулась с элементами вилки блокировки 1;

— установить контрольный болт 3 в специальное приспособление 4, так, чтобы торцевая поверхность болта находилась в одной плоскости с внутренней плоскостью приспособления (заподлицо);

— установить специальное приспособление 4 с контрольным болтом 3 на опорный фланец 2, и затянув на 2-х противоположных болтах 6;

— затянуть контрольный болт 3 до упора поршня 5. При этом необходимо создать условия для того, чтобы при затяжке контрольного болта 3 дифференциал, проворачиваясь относительно полуосей,заблокировался;

— замерить расстояние Х2. Если разница размеров X1 и Х2 меньше, чем 11 мм, то изменить размер А на величину равную: В = 11 — (X1 — Х2), мм;

— законтрить гайкой 7 поршень 5 на стрежне 8 ;

— установить поршень со стержнем в опорный фланец 2 картера моста;

— затянуть равномерно болты крепления крышки и диафрагмы. При этом усилие затяжки должно обеспечивать герметичность без чрезмерного спрессовывания бортов диафрагмы;

— проверить ход муфты блокировки при подаче воздуха на диафрагму.

Рис. 89. Регулировка механизма блокировки межколесного дифференциала:

1 — вилка блокировки; 2 — фланец опорный картера моста; 3 — болт контрольный; 4 — приспособление специальное: 5 — поршень; 6 — болт крепления приспособления; 7 — контргайка; 8 — стержень механизма блокировки.

Привод блокировки межосевого и межколесных дифференциалов показан на рис. 90.

Рис. 90. Привод блокировки межосевого и межколесных дифференциалов:

1 — трубка подвода воздуха к четырехконтурному защитному клапану; 2 — электромагнитный клапан; 3 — камера блокировки межколесного дифференциала; 4 — камера блокировки межосевого дифференциала; 5 — трубка подвода воздуха к крану пневматическому.

Замена заднего и среднего мостов

Для снятия заднего моста и среднего моста нужно вывернуть пробки из сливных отверстий картера заднего, среднего мостов, картера главной передачи среднего моста и колёсных передач. Слить масло.

После слива пробки очистить и ввернуть.

Затормозить автомобиль посредством стояночной тормозной системы и приподнять за раму заднюю часть.

Снять колёса, отвернув гайки крепления колес.

Отсоединить от тормозных камер и камер привода блокировки межколесного и межосевого дифференциалов пневмошланги подачи сжатого воздуха. Отсоединить электрические провода от контрольных датчиков включения блокировки.

Отвернуть болты крепления фланца карданного вала. Вынуть болты и отвести карданный вал в сторону.

Отвернуть гайку крепления кронштейна горизонтальной тяги регулятора тормозных сил и отвести в сторону.

Подвести под заднюю тележку с ведущими мостами подъемник и слегка вывесить.

Отсоединить от картера моста верхнюю реактивную штангу. Для этого нужно отвернуть гайки кронштейна, снять пружинные шайбы. Отвести реактивную штангу вверх.

Отсоединить нижние реактивные штанги задней подвески. Для этого нужно отвернуть гайки, пружинные шайбы и болты левой нижней реактивной штанги. Отвести её в сторону.

То же повторить для правой нижней реактивной штанги.

Поднять заднюю часть автомобиля. Выкатить подъемник с ведущим мостом из-под автомобиля, подставить под раму подставку и опустить на неё автомобиль.

Для установки ведущего моста необходимо установить его на подъемник.

Приподнять и установить на подставку автомобиль.

Подкатить ведущий мост на подъемнике под подвеску.

Поднять мост подъемником, и подсоединить элементы подвески к картеру моста. Момент затяжки болтов и гаек крепления верхней и нижних реактивных штанг должен составлять 435.1. 490.5 Н-м (44. 50 кгс-м). Далее опустить шток подъемника и отвести его в сторону.

Присоединить тягу регулятора тормозных сил к ведущему мосту и закрепить её. Затянув гайку.

Соединить карданный вал с фланцем ведущего моста, вставить в отверстия болты, надев на них пружинные шайбы и затянув гайки.

Присоединить к тормозным камерам и камерам привода блокировки межколесного и межосевого дифференциалов пневмошланги подачи сжатого воздуха. Присоединить электрические провода к контрольным датчикам включения блокировки.

Установить колёса на ступицу, навернуть гайки и затянуть их в диагональной последовательности с моментом 540-670 Н-м (54-67 кгс-м).

Проверить величину хода штоков тормозных камер заднего моста, при необходимости произвести регулировку тормозных механизмов.

Вывернуть заливные пробки в главной передачи среднего моста, в картерах и колёсных передачах заднего и среднего мостов. Залить масло до уровня контрольного отверстия (в главную передачу среднего моста залить 2 литра). Ввернуть и затянуть заливные пробки.

Проверить работу ведущих мостов пробегом.

Перегрев подшипников ступиц колес и подшипников главной передачи не допускается.

Замена деталей колёсного редуктора ведущих мостов.

Для снятия деталей колёсного редуктора необходимо:

— снять колёса, отвернув гайки крепления колес;

— вывернуть пробки из сливных отверстий колёсных передач и слить масло. После слива пробки очистить и ввернуть;

— отвернуть болты крепления тормозного барабана к ступице и снять тормозной барабан;

— отвернуть болты крепления крышки водила и снять крышку с прокладкой;

— снять замковую шайбу, вывернуть регулировочную гайку и убрать из внутреннего отверстия водила стопорную шайбу;

— ввернуть болт в торец полуоси и извлечь полуось с солнечным колесом;

— ввернуть технологические болты M10х1,25 (2 шт.) и выпрессовать водило из ступицы колеса;

— выпрессовать из водила колёсной передачи оси сателлитов;

— расконтрить стопорную шайбу и вывернуть стопорный болт из гайки крепления подшипников ступицы. Затем снять гайку крепления подшипников ступицы и замковую шайбу. Подать слегка вперед ступицу колеса и вынуть ступицу коронного зубчатого колеса вместе с внутренним кольцом наружного подшипника.

Для установки деталей колесной передачи необходимо:

— смазать консистентной смазкой посадочные поверхности на цапфе моста и водиле колёсной передачи;

— установить ступицу с манжетами и внутренним подшипником;

— надеть на шлицевую часть цапфы картера редуктора коронную шестерню установленную на ступице с напрессованным внутренним кольцом наружного подшипника;

— отрегулировать подшипники ступицы. Для этого затянуть гайку крепления подшипников ориентировочно моментом 245. 294 Н-м (25. 30 кгс-м) до начала торможения ступицы, проворачивая при этом ступицу в обоих направлениях, для того, чтобы ролики правильно установились по коническим поверхностям колец. Затем отпустить гайку примерно на 1/6 оборота до совмещения резьбового отверстия в гайке с ближайшим отверстием в замковой шайбе. Завернуть в резьбовое отверстие гайки до упора стопорный болт с установленной отгибной шайбой одним выступом на грань гайки, при этом, болт должен входить в отверстие замковой шайбы. После этого отогнуть усики отгибной шайбы на две грани болта. Проверить вращение ступицы. Ступица должна вращаться от руки свободно, без заеданий;

— собрать водило колёсной передачи. Для этого необходимо установить в пазы водила сателлиты с игольчатыми подшипниками, опорные пластины, которые должны быть ориентированы так, чтобы углубления на пластинах находились со стороны сателлитов и запрессовать в водило, ориентируя по лыскам, ось сателлитов,

— установить кожух 15 колесной передачи в сборе с сателлитами и закрепить,

— гайкой 4 отрегулировать зазор между упорной шайбой и солнечным зубчатым колесом 6. Для этого, вращая ступицу, затянуть регулировочную гайку до упора в солнечное зубчатое колесо так, чтобы имело место легкое подтормаживание. Затем отпустить гайку на один оборот. Установить стопорную пластину и крышку.

— болты 12 крепления крышки затянуть с моментом 35-49 Н.м (3,6-5,0 кгс.м).

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📸 Видео

ЛЮФТ В РЕДУКТОРЕ ЗАДНЕГО МОСТА.Скачать

Части редуктора хово и шакманСкачать

Сборка проходного вала среднего моста 13 тн. SHACMANСкачать

Как убить редуктор и фланец муфтой карданаСкачать

Люфт хвостовика - причина? Газель.Скачать

Устранение неисправности в работе фланца вторичного вала ВАЗ 2102Скачать

Как затянуть гайку хвостовика редуктора. Ваз классика. How to tighten the nut shank reducer.Скачать

Старый метод - замена упорной втулки на ведущей шестерне (хвостовик) - ГАЗЕЛЬСкачать

Регулировка хвостовика УАЗСкачать

как хвостовик заднего моста на камазе можно молтком заколотитьСкачать

Сборка редуктора заднего моста Газель по заводским настройкамСкачать

Устройство редуктора моста автомобиляСкачать

Редуктор камаз.Болтается хвостовик.#Камаз#65117Скачать

Ремонт и регулировка редуктора заднего моста ВАЗ, Нива.Скачать

Замена сальника редуктораСкачать