верхнее отклонение отверстия ES = +40 мк (+0,040 мм).

1. Наибольший предельный размер вала dmax

dmax = d + es = 122 + 0 = 122 мм.

2. Наименьший предельный размер вала dmin

dmin = d+ ei= 122 + (-0,04) = 121,96 мм.

или ITd = es — ei = 0- (-0,04) = 0,04 мм.

4. Наибольший предельный размер отверстия

Dmax= D + ES = 122 + 0,04 = 122,04 мм.

5. Наименьший предельный размер отверстия

Dmin = D + Е1 = 122 + 0 = 122 мм.

или ITD = ES — Е1 = 0,04 — 0 = 0,04 мм.

7. Максимальный зазор в соединении

или Smax = ES- ei = 0,04 — (-0,04) = 0,08 мм.

8. Минимальный зазор в соединении

или Smin = EI-es = 0 – 0 = 0 мм.

или ITS = ITd + ITD = 0,04 + 0,04 = 0,08 мм.

Следует понимать, что S= — N и N= -S

Посадка с натягом

при посадке с натягом, натяг считается:

допуск посадки (натяга) ITN = Nmax— Nmin или ITN = ITd + ITD

Переходная посадка

допуск посадки (зазора-натяга) ITNS = Smax + Nmax или ITN = ITd + ITD

Графическое решение задачи рекомендуется выполнять в масштабе 1000:1 (1 мм=1мкм). Отклонения откладываются относительно нулевой линии — в вверх положительные, вниз отрицательные.

|

Резьбовые соединения.

По эксплуатационному назначению различают резьбыобщего применения и специальные, предназначенные для соединения одного типа деталей определенного механизма: крепежные (метрическая, дюймовая); кинематические (трапецеидальная и прямоугольная), применяемые для ходовых винтов, винтов суппортов станка и столов измерительных приборов и т.п., их основное назначение — обеспечение точного перемещения при наименьшем трении, а также (упорная) для преобразования вращательного движения в прямолинейное в прессах и домкратах; трубные и арматурные (трубные цилиндрическая и коническая, метрическая коническая), их основное назначение — обеспечение герметичности соединений.

Общими для всех резьб являются требования долговечности и свинчиваемости без подгонки независимо изготовленных резьбовых деталей при сохранении эксплуатационных качеств соединений.

Закономерности построения систем допусков и посадок для цилиндрических и резьбовых соединений одинаковы, однако значения допусков различны. Поэтому квалитеты точности не могут быть применены для резьбовых деталей.

Для резьбовых деталей приняты степени точности, обозначаемые цифрами в порядке убывания точности: 3, 4, 5, 6, 7, 8, 9 и 10.

В качестве основного принят ряд допусков 6-й степени точности (их вычисляют по эмпирическим формулам, приведенным в ГОСТ 16093 — 81). Предпочтительной является 6-я степень точности.

Обозначение полей допусков резьбы отличается от обозначения полей допусков гладких цилиндрических изделий тем, что степень точности указывается перед буквенным обозначением основного отклонения

Посадкойв резьбовом соединении называется характер резьбового соединения деталей, определяемый разностью средних диаметров наружной и внутренней резьбы до сборки

Резьбы подразделяются на наружные и внутренние.

К наружным резьбам относят резьбу болта, шпильки, винта и т. д. к внутренним резьбамрезьбу гайки, гнезда, муфты и т.д.

Номинальным диаметромрезьбы является наружный диаметр d = D

диаметр воображаемого цилиндра, касательного к вершинам наружной резьбы или впадинам внутренней резьбы.

Внутренний диаметр d1=D1 диаметр воображаемого цилиндра, вписанного касательно к вершинам внутренней резьбы или впадинам наружной резьбы.

Средний диаметр резьбы d2= D2 диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль резьбы в точках, где ширина канавки равна половине шага резьбы.

Шаг Р— расстояние между соседними одноименными боковыми сторонами профиля, измеренное в направлении, параллельном оси резьбы.

Угол профиля — угол между боковыми сторонами профиля

Длина свинчивания(высота гайки)— длина соприкосновения винтовых поверхностей наружной и внутренней резьб в осевом сечении.

Наиболее распространенной посадкой для крепежных метрических резьб является 6H/6g

Для получения посадок резьбовых деталей с зазором предусмотрено пять основных отклонений d, e, f, g, h для размеров d d1 d2 и четыре E F G H . Основные отклонения Е и F установлены только для специального применения при значительных толщинах слоя защитного покрытия. Отклонения отсчитывают от номинального профиля резьбы в направлении, перпендикулярном оси резьбы.

Читайте также: Подшипник первичного вала для москвич

Указанные основные отклонения для наружной резьбы определяют верхние отклонения, а для внутренней — нижние отклонения диаметров резьбы. Второе предельное отклонение определяют по принятой степени точности резьбы. Сочетание основного отклонения, обозначаемое буквой с допуском по принятой степени точности, образует поле допуска диаметра резьбы. Поле допуска резьбы образуют сочетанием поля допуска среднего диаметра с полем допуска диаметра выступов d или D1

Основные отклонения H и h равны нулю, остальные отклонения определяют по формулам:

где es — верхнее отклонение болтов, мкм; EI — нижнее отклонение гаек, мкм; Р — шаг резьбы, мм.

Видео:Допуски и посадки для чайников и начинающих специалистовСкачать

Надежность автомобиля

Видео:✅КАК РАССЧИТАТЬ ЗАЗОР, НАТЯГ // ДОПУСКИ И ПОСАДКИ // ОПРЕДЕЛЕНИЕ ДОПУСКОВ // min..maxСкачать

Расчет предельных размеров

Методические указания базируются на комплексе научно-технических положений, используемых при выборе допусков и посадок в процессе конструирования изделий, и основ функциональной взаимозаменяемости, разработанных А. И. Якушевым и уточненных с учетом научных основ ремонта машин.

Геометрические параметры деталей и их соединений, приведенные в конструкторской документации заводов-изготовителей и в НТД на ремонт, тесно связаны между собой. Поэтому, зная одни из них, по статистическим математическим моделям можно прогнозировать другие.

Рассмотрим взаимосвязь геометрических параметров деталей и их соединений на конкретных примерах и возможности их практического применения.

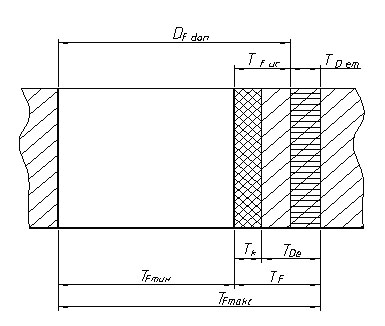

На рисунке показана несопрягаемая рабочая поверхность типа отверстие изделия (жиклера, кондукторской втулки и т. д.). Она имеет наибольший функциональный размер DFмакс, который характеризует ее в конце использования ресурса, когда эксплуатация изделия должна быть прекращена вследствие предельного изменения функциональных показателей (предельный размер), а также наименьший функциональный размер DFмин, который характеризует рабочую поверхность с точки зрения возможности функционирования изделия в начале эксплуатации (начальный размер).

Схема расположения полей функциональных допусков для цилиндрических (несопрягаемых) поверхностей.

Если рабочая поверхность детали имеет ресурс, превышающий межремонтный ресурс машины, она характеризуется допустимым при капитальном ремонте функциональным размером DFдоп (допустимым размером). Допустимый размер DFдоп характеризует рабочую поверхность в момент, когда неиспользованная часть функционального допуска гарантирует работоспособность рабочей поверхности в течение заданного межремонтного ресурса машины. Рабочая поверхность характеризуется также функциональным допуском TF (наибольшим запасом материала на износ), а при капитальном ремонте — использованной частью функционального допуска TFис на момент, когда остаточный ресурс рабочей поверхности равен межремонтному ресурсу машины.

Соединение деталей характеризуется функциональным допуском посадки TFS (наибольшим запасом материала на износ). Для соединения деталей с зазором функциональный допуск посадки равен :

где SFмакс и SFмин – наибольший и наименьший функциональные зазоры.

SFмакс характеризует соединение деталей в конце использования ресурса, когда эксплуатация изделия должна быть прекращена (предельный зазор), a SFмин — в начале эксплуатации изделия (начальный зазор).

Если соединение деталей имеет ресурс, превышающий межремонтный ресурс машины, оно характеризуется допустимым при капитальном ремонте зазором (натягом) SFдоп (NFдоп). Допустимый при капитальном ремонте зазор характеризует соединение деталей в момент, когда остаточный ресурс соединения равен заданному межремонтному ресурсу машины.

Допуски TF и TFS являются наибольшими; они характеризуют предельные износы соответственно детали и соединения деталей и делятся на две части. Первая часть допусков соответственно TE и TSE предназначена для создания запаса точности, то есть запаса размеров на износ в процессе эксплуатации, и называется эксплуатационным допуском. Эксплуатационный допуск соединения TSE в свою очередь делится на эксплуатационный допуск отверстия TDE и вала TdE. Вторая часть допусков (TK и TSK) идет на компенсацию погрешностей изготовления и называется конструктивным допуском.

Запас точности функциональных параметров деталей и их соединений характеризуется коэффициентом запаса точности. Применительно к ремонту машин под коэффициентом запаса точности следует понимать коэффициент предельного износа Kпр соединения или детали.

💥 Видео

Предельные отклонения размеров и допусков на чертежеСкачать

Таблица допусков и посадок. Как пользоваться таблицей допусков?Скачать

Выбираем общие допуски и посадки на примере детали вал. Предельные отклонения размеровСкачать

4.1 Расчет посадок с натягомСкачать

Общие принципы расчета элементов конструкцийСкачать

Допуски и посадки для чайниковСкачать

3. Конструирование, выбор размеров шпонкиСкачать

Разбираем чертеж детали ➤ Технические требования ➤ Допуски и посадки размеровСкачать

Программа для расчета допусков и посадок валов и отверстийСкачать

9.1 Расчет валов приводаСкачать

6.2 Кинематический расчет приводаСкачать

Кинематический и силовой расчёт привода (общая методика расчёта). Ч.1Скачать

Основы Сопромата. Расчеты на прочность. Общая идеяСкачать

Допуски в системе вал-отверстиеСкачать

Расчет вала на прочность и жесткость. Эпюра крутящих моментовСкачать

САПР Компас-3D. Расчет размерных цепейСкачать