Сопротивление усталости валов и осей оценивается коэффициентом запаса прочности, а жесткость — прогибом в местах посадок деталей и углами наклона или закручивания сечений. Практикой установлено, что разрушение валов и осей быстроходных машин в большинстве случаев носит усталостный характер, поэтому основным является расчет на сопротивление усталости.

Основными расчетными силовыми факторами являются крутящие Μ к и изгибающие Μ моменты. Влияние растягивающих и сжимающих сил невелико и в большинстве случаев не учитывается.

§ 22.4. Проектировочный расчет валов

Проектировочный расчет валов производят на статическую прочность для ориентировочного определения диаметров. В начале расчета известен только крутящий момент Мк. Изгибающие моменты Μ оказывается возможным определить лишь после разработки конструкции вала, когда согласно чертежу выявится его длина. Кроме того, только после разработки конструкции определятся места концентрации напряжений: галтели, шпоночные канавки и т. п. Поэтому проектировочный расчет вала производят условно только на кручение. При этом расчете влияние изгиба, концентрации напряжений и характера нагрузки на прочность вала компенсируется понижением допускаемых напряжений на кручение [τ]κ.

Рис. 22.5. Способы повышения усталостной прочности валов

При проектировочном расчете обычно определяют диаметр выходного конца вала. Промежуточный вал не имеет выходного

конца, поэтому для него расчетом определяют диаметр под колесом. Остальные диаметры вала назначают при разработке конструкции с учетом технологии изготовления и сборки.

Диаметр расчетного сечения вала определяют по формуле, известной из курса сопротивления материалов:

где Мк — крутящий момент, возникающий в расчетном сечении вала и обычно численно равный передаваемому вращающему моменту Т, т. е. МК=Т;

[т]к — допускаемое напряжение на кручение.

Для валов из сталей Ст5, Стб, 45 принимают: при определении диаметра выходного конца [т]к = 20. 30 Н/мм 2 ; при определении диаметра промежуточного вала под колесом [т]к = = 10. 20 Н/мм 2 .

Полученный диаметр вала округляют до ближайшего стандартного значения из ряда нормальных линейных ρ а з м е ρ о в, мм: 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56,60, 63,67,71,75,80, 85,90, 95, 100, 105, 110, 120, 125, 130, 140, 150, 160, 170, 180, 190, 200.

Видео:9.1 Расчет валов приводаСкачать

Проектировочный расчет валов

Проектировочный расчет валов производят на статическую прочность для ориентировочного определения диаметров. В начале расчета известен только крутящий момент Мк. Изгибающие моменты М оказывается возможным определить лишь после разработки конструкции вала, когда согласно чертежу выявится его длина. Кроме того, только после разработки конструкции определятся места концентрации напряжений: галтели, шпоночные канавки и т.п. Поэтому проектировочный расчет вала производят условно только на кручение. При этом расчете влияние изгиба, концентрации напряжений и характера нагрузки на прочность вала компенсируется понижением допускаемых напряжений на кручение [τ]к.

При проектировочном расчете обычно определяют диаметр выходного конца вала. Промежуточный вал не имеет выходного конца, поэтому для него расчетом определяют диаметр под колесом. Остальные диаметры вала назначают при разработке конструкции с учетом технологии изготовления и сборки.

Диаметр расчетного сечения вала определяют по формуле, известной из курса сопротивления материалов:

где Мк – крутящий момент, возникающий в расчетном сечении вала и обычно численно равный передаваемому вращающему моменту Т, т.е. Мк=Т;

[τ]к – допускаемое напряжение на кручение.

Для валов из сталей Ст5, Ст6, 45 принимают: при определении диаметра выходного конца [τ]к=20…30 Н/мм²; при определении диаметра промежуточного вала под колесом [τ]к=10…20 Н/мм².

Полученный диаметр вала округляют до ближайшего стандартного значения из ряда нормальных линейных размеров,мм: 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80, 85, 90, 100, 105, 110, 120, 125, 130, 140, 150, 160, 170, 180, 190, 200.

Читайте также: Твердость вала под подшипником качения

При проектировании редукторов диаметр выходного конца быстроходного вала иногда принимают равным (или почти равным) диаметру вала электродвигателя, с которым он будет соединен муфтой.

Окончательно форму и размеры вала определяют после подбора подшипников, когда выявятся необходимые размеры цапф.

Пример 1.1. Рассчитать тихоходный вал одноступенчатого цилиндрического косозубого редуктора привода ленточного транспортера. Вращающий момент на валу Т=189,5 Н·м. Ширина венца зубчатого колеса b2=36 мм.

Решение. 1. Материал вала принимаем сталь 45. Учитывая, что выходной конец вала помимо кручения испытывает изгиб от натяжения цепи, принимаем[τ]к=25 Н/мм².

2. Диаметр выходного конца валапри Мк=Т [формула (1.1)]

По стандарту принимаем d=34 .

3. Разработка конструкции валаи оценка его размеров по чертежу.

Диаметр вала в месте посадки звездочки d=34 мм получен расчетом. Диаметр в месте посадки подшипников принимаем dп=40 мм. Диаметр в месте посадки колеса берем dk=45мм, чтобы колесо прошло свободно через посадочное место подшипника. Радиусы галтелей принимаем r=1,5 мм. Конструктивно назначаем l1=50 мм, l2=l3=40 мм .

Дата добавления: 2015-10-26 ; просмотров: 3747 ;

Видео:Проверочный расчет вала (ru)Скачать

Проектировочный расчет валов

Проектировочный расчетвалов проводят на статическую прочность с целью ориентировочного определения диаметров ступеней вала. В начале расчета известен только вращающий момент Т. Изгибающие моменты М можно определить лишь после разработки конструкции вала, \ когда согласно общей компоновке вьювляют его длину и места приложения действующих нагрузок.

Поэтому проектировочный расчет вала выполняют условцо только на кручение, а влияние изгиба, концентрации напряжений и характера нагрузки компенсируют понижением допускаемого напряжения [τ]к на кручение.

При проектировочном расчете валов редуктора обычно определяют диаметры концевых сечений входного и выходного валов, а для промежуточного вала — диаметр в месте посадки колеса. Диаметры других участков вила назначают при разработке его конструкции с учетом назначения, технологии изготовления и сборки.

Диаметр d, мм, расчетного сечения вала вычисляют по формуле, известной из курса сопротивления материалов:

где Мк = Т— крутящий момент, действующий в расчетном сечении , вала, Н-м; [τ]к — допускаемое напряжение на кручение, Н/мм 2 .

Для валов из сталей марок Ст5, Стб, 45 принимают: при определении диаметров концевых участков вала [τ]к = 20. 28 Н/мм 2 ; диаметров вала в месте посадки колес [τ]к=14. 20 Н/мм 2 .

Полученный диаметр вала округляют до ближайшего значения из ряда R40 нормальных линейных размеров,мм: 22, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80, 85, 90, 95, 100, 105, ПО, 120, 125, 130, 140, 150, 160, 170, 180, 190, 200, 210, 220, 240, 250, 260, 280 и др. Большие (меньшие) значения размеров получают умножением (делением) приведенных размеров ряда на 10 или 100.

При проектировании редукторов диаметр d конца входного вала можно принимать равным d= (0,8. 1)dэ, где dэ — диаметр вала электродвигателя, с которым вал редуктора соединяется муфтой.

После подбора подшипников, расчета соединений, участвующих в передаче вращающего момента, принятия различных конструктивных элементов вала, связанных с фиксацией и регулировкой установленных на нем деталей, назначения вида механической обработки и качества поверхностей отдельных участков вала выполняют эскизную разработку конструкции вала,уточняя его форму и размеры.

Пример 27.1.Выполнить проектировочный расчет тихоходного вала одноступенчатого редуктора привода ленточного конвейера (см. рис. 9.2 и 19.3). Вращающий момент на валу T=321 Н*М. Ширина венца зубчатого колеса b2 = 42 мм.

Читайте также: Куда впадает река вала удмуртия

Решение. 1. Материал вала.Принимаем сталь марки 45. Учитывая, что выходной конец вала помимо кручения испытывает изгиб от сил, действующих со стороны цепной передачи (см. рис. 9.2), принимаем [τ]к=25 Н/мм 2 .

2. Диаметр выходного конца вала.При Мк= Т по формуле (27.1)

Принимаем стандартное значениеd=40 мм (см. § 27.4).

3. Эскизная разработка конструкции валаи оценка его размеров по чертежу

(см. рис. 27.8, а).

Диаметр d=40 мм вала в месте установки звездочки получен расчетом. Диаметры в местах расположения подшипников принимаем dП = 45 мм. Диаметр вала под зубчатым колесом назначаем dк=50 мм (колесо должно свободно проходить через посадочное место подшипника). Радиусы галтелей принимаем r= 1,5 мм (см. рис. 27.4, б). Конструктивно назначаем l, = 50 мм, l2 = l3 = 40 мм.

Проверочный расчет валов

Проверочный расчет валов проводят на сопротивление усталости и на жесткость. Его выполняют после полного конструктивного оформления вала на основе проектировочного расчета.

В отдельных случаях валы рассчитывают на колебания. В настоящем курсе расчет на колебания не рассматривается.

Проверочный расчет вала выполняют по его расчетнойсхеме. При составлении расчетной схемы валы рассматривают как прямые брусья, лежащие на жестких шарнирных опорах.

При выборе типа опоры полагают, что деформации валов малы, и если подшипник допускает хотя бы небольшой наклон или перемещение цапфы (например, в пределах зазоров между телами качения и кольцами подшипника качения), то его считают шарнирно-неподвижной

Рис. 27.6. Расчетные схемы опор

или шарнирно-подвижной опорой. Подшипники качения или скольжения, воспринимающие одновременно радиальные и осевые силы, рассматривают как шарнирно-неподвижные опоры (рис. 27.6, а), а подшипники,воспринимающие только радиальные силы,— как шарнирно-под

На расчетной схеме центр шарнирной опоры располагают на середине ширины радиального подшипника качения (рис. 27.6, а) или со смещением а от торца подшипника для радиально-упорных подшипников (рис. 27.6, в). Для конических роликовых подшипников a=0,5[T+(d+D)e/3], где D, d, Т, е — параметры подшипников (см. справочную литературу).

У валов, вращающихся в подшипниках скольжения (рис. 27.6, б), давление по длине l подшипника вследствие деформации вала распределяется неравномерно. Поэтому центр шарнира условной опоры располагают со смещением (0,25. 0,3)l от стороны нагруженного пролета вала.

Основными силами, действующими на валы, являются силы от передач, распределенные по длине ступиц. На расчетных схемах эти силы, а также вращающие моменты изображают как сосредоточенные, прилоч женные в серединах ступиц (рис. 27.8).

Силы трения в опорах и силы тяжести валов и установленных, на них деталей не учитывают (за исключением маховиков).

После выполнения проектировочного расчета, когда диаметры входных(выходных) концов валов будут известны, подбирают муфты(см. гл. 30), Из-за несоосности соединяемых валов (вследствие изнашивания, погрешностей изготовления и монтажа) большинство муфт дополнительно нагружают консольные участки валов радиальной силой Fu.

Так как направление консольной силы FM неизвестно, то его принимав ют совпадающим с направлением действия окружной силы Ft в передаче(худший случай). Расстояние от точки приложения силы Fu до середины ближайшей опоры назначают конструктивно (см. [4]).

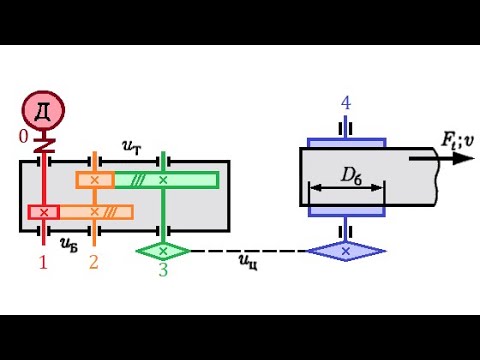

Пример перехода от принятой конструкции вала к его расчетной схеме приведен на рис. 27.8.

Расчет на сопротивление усталостивыполняют как проверочный. Он заключается в определении расчетных коэффициентов запаса прочности в предположительно опасных сечениях,предварительно намеченных в соответствии с эпюрами моментов и расположением зон концентрации напряжений.

При расчете принимают, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения — по отнулевому циклу (см. рис. 2.1). Выбор отнулевого цикла для напряжений кручения основан на том, что валы передают переменные по значению, но постоянные по направлению вращающие моменты.

Проверку на сопротивление усталости производят по коэффициенту s запаса прочности [см. формулу (2.12)].

Читайте также: Для чего определяют выходной конец вала

амплитуда симметричного цикланапряжений при изгибе вала

амплитуда отнулевого цикланапряжении при кручении вала

где — результирующий изгибающий момент (МB и Мг — изгибающие моменты в вертикальной и горизонтальной плоскостях);

Wи и WK — моменты сопротивления сечения вала изгибу и кручению:

Проверочный расчет на сопротивление усталости ведут по максимальной длительно действующей нагрузке без учета кратковременных пиковых нагрузок, число циклов нагружения которых невелико и не влияет на сопротивление усталости.

Минимально допустимое значение коэффициента запаса прочности [s] = 1,5. 2,5 в зависимости от ответственности конструкции и степени достоверности определения нагрузок.

Если в результате расчета получают s 2 . Меньшие значения рекомендуются при значительных концентрациях напряжений.

Напряжения во вращающихся осях изменяются по симметричному циклу, для них принимают [σ -1]и = (0,5. 0,6)[σ 0]и. Если ось в расчетном сечении имеет шпоночную канавку, то полученный диаметр увеличивают на 10% и округляют до ближайшего большего стандартного значения (см. § 27.4).

Проверочный расчетосей на сопротивление усталости и изгибную жесткость ведут аналогично расчету валов при Мк = 0.

Рекомендации по конструированию валов и осей

1. Валы и оси следует конструировать по возможности гладкими с минимальным числом ступеней (см. рис. 27.8 и 27.9). В этом случае существенно сокращается расход материала на изготовление вала, что особенно важно в условиях крупносерийного производства. В индивидуальном и мелкосерийном производстве применяют валы с бортами для упора колес (рис. 27.2).

2. Каждая насаживаемая на вал или ось деталь должна проходить до своей посадочной поверхности свободно во избежание повреждения других поверхностей (см. рис. 7,6 и 27.8, а). Рекомендуют принимать такую разность диаметров ступеней вала, чтобы при сборке можно было насадить деталь, не вынимая шпонку, установленную в пазу ступени меньшего диаметра.

3. Торцы валов и осей и их уступы выполняют с фасками для удобства установки деталей и соблюдения норм охраны труда (см. рис. 27.2).

4. Втяжелонагруженных валахили осях для снижения концентрации напряжений в местах посадочных поверхностей рекомендуют перепады ступеней выполнять минимальными с применением галтелей переменного радиуса (см. рис. 27.4, в).

5. При посадках с натягом трудно совместить шпоночный паз в ступице со шпонкой вала. Для облегчения сборки на посадочной поверхности вала предусматривают небольшой направляющий цилиндрический участок с полем допуска d9 (см. рис. 27.2).

6. Для уменьшения номенклатуры резцов и фрез радиусы галтелей, углы фасок, ширину пазов на одном валу или оси рекомендуют выполнять одинаковыми. Если на валу несколько шпоночных пазов, то их располагают на одной образующей (см. рис. 27.2).

7. Для увеличения изгибной жесткости валов и осей рекомендуют детали на них располагать возможно ближе к опорам.

8. При разработке конструкции вала или оси надо иметь в виду, что резкие изменения их сечений (резьбы под установочные гайки, шпоночные пазы, канавки, поперечные сквозные отверстия под штифты и отверстия под установочные винты и др.) вызывают концентрацию напряжений, уменьшая сопротивление усталости.

Контрольные вопросы

1. Какая разница между валом и осью и какие деформации испытывают вал и ось при работе?

2. Что называют цапфой, шипом, шейкой и пятой?

3. Каковы основные критерии работоспособности валов и осей и какими параметрами их оценивают?

4. Почему валы рассчитывают в два этапа: первый — проектировочный расчет, второй — проверочный расчет?

5. Какова цель проектировочного расчета, какой обычно диаметр вала определяют и почему?

6. Какова цель проверочного расчета? Какой параметр при этом определяют?

7. Каковы конструктивные и технологические способы повышения сопротивления усталости валов?

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📹 Видео

9.4. Расчет валов и осейСкачать

Расчет вала на прочность и жесткость. Эпюра крутящих моментовСкачать

расчет валов редктораСкачать

6.2 Кинематический расчет приводаСкачать

расчет валов редуктораСкачать

APM Shaft - проектирование и расчет валовСкачать

ДМ.КП.24 - Расчет вала в АПМ (2020 05 30 10 57 55)Скачать

Расчетная схема ведомого валаСкачать

Изгиб с кручениемСкачать

ОКМ 3 лекция 17,03,2021Скачать

САПР Компас-3D. Расчет валаСкачать

Прочность и жесткость валов. Часть 6: Эпюры моментов выходного вала (цилиндрическая передача).Скачать

Сопротивление материалов. W-18 (коэффициент понижения допускаемых напряжений, проектировочный расчётСкачать

Основы Сопромата. Расчеты на прочность. Общая идеяСкачать

Заказать КУРСОВУЮ РАБОТУ по ДМ детали машинСкачать

Расчет валов, каф. МеханикаСкачать

Кручение. Часть 6 Жесткость валаСкачать