Коленчатые валы бывают: составные, кованные, литые, цельные и изготавливаются из стали и чугуна. Например чугунные коленчатые валы в автомобильных двигателях стали применять с 1960 года. Высокопрочные чугуны по ГОСТ 7293-85 делятся на два класса: перлитные (ВЧ 45-0; ВЧ 50-1,5; ВЧ60-2) и ферритные (ВЧ40-0 ВЧ40-6). Коленчатый вал изготовляют горячей штамповкой из легированной стали (двигатели автомобилей ЗИЛ-130,МАЗ-5335,КамАЗ-5320 и др.) или отливаются из высокопрочного чугуна (двигатели автомобилей семейства ГАЗ, ВАЗ и др.) вместе с противовесами или без них. Коленчатый вал двигателей ЯМЗ-236, ЯМЗ-238 изготовлены из стали 50Г. В процессе изготовления вал подвергается термической обработке и отпуску до твердости 229-269 НВ, а поверхности шатунных и коренных шеек и шейки под сальники для повышения износостойкости подвергаются закалке с нагревом токами высокой частоты.(глубина закаленного слоя для коренных и шатунных шеек составляет 3,0-4,0 мм, а на шейках под сальник 1,0-2,0 мм; и твердость после закалки 52-62 HRC) .Коленчатые валы двигателей КамАЗ-740 изготавливаются горячей штамповкой из стали 42 ХМФА-Ш. В коленчатых валах широко применяется высокооловянные сталеалюминевые вкладыши вызвано тем, что они обладают повышенным сопротивлением усталости, хорошими противозадирными свойствами и коррозийной стойкостью, что увеличивает надежность двигателя. [1].

- Виды и составные части коленчатых валов

- Рисунок 1.1.2 — Коленчатый вал двигателя автомобиля ЗИЛ-130

- Рисунок 1.1.3 — Коленчатый вал двигателя ЯМЗ-236

- Устройство современного двигателя

- Коленчатый вал двигателя

- Материал изготовления коленчатых валов

- Устройство коленчатого вала

- Форма коленчатого вала

- Коленчатые валы — условия работы, нагрузки

- Литература

- 🎦 Видео

Видео:Как проводится дефектовка коленчатых валовСкачать

Виды и составные части коленчатых валов

На большинстве автомобильных двигателей применяют полно опорные коленчатые валы, т.е. каждая шатунная шейка расположена между двумя коренными. Таким образом, полно опорный вал имеет коренных шеек на одну больше чем шатунных. Полно опорные валы двигателей (Зил-130, КамАз-740, ВАЗ-2108) отличаются большой жесткостью, что повышает работоспособность КШМ. В машиностроении на автомобильных двигателях получили применение еще и неполно опорные коленчатые валы. В отличии от полно опорного коленчатого вала здесь шесть шатунных шеек и четыре коренных. Такие коленчатые валы устанавливаются на двигателя автомобилей ГАЗ-52-04. Например на легковых автомобилях семейства ВАЗ устанавливаются литые, чугунные, пяти опорные коленчатые валы (предусмотрена возможность пере шлифовки шеек коленчатого вала при ремонте с уменьшением диаметра на 0,25; 0,5; 0,75; и 1мм) с использованием двухслойных вкладышей, хорошо работающих в двигателях с большой частотой вращения коленчатого вала и большими нагрузками. Такой коленчатый вал показан на (рис 1.1.1) [1].

Рисунок 1.1.1 — Коленчатый вал двигателя автомобиля ВАЗ-2108

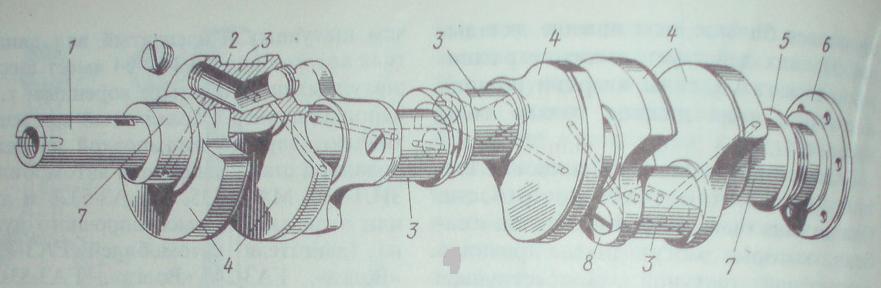

Коленчатые валы имеют еще свое различие по своей форме и строению. Форма коленчатого вала зависит от числа и расположения цилиндров, порядка работы и тактности двигателя. Например, рабочий цикл в однорядном четырехцилиндровом и шестицилиндровом двигателе совершается за два оборота коленчатого вала, т.е. за поворот вала на 720. Колена коленчатого вала расположены в трех плоскостях под углом 120.Шестицилиндровый V-образный двигатель располагает колена коленчатого вала в трех плоскостях под углом 120 одно к другому также как и в восьмицилиндровом V-образном двигателе но под углом 90. Форма. На рисунке 1.1.2 приведен полно опорный коленчатый вал двигателя автомобиля ЗИЛ-130. Коленчатый вал этого двигателя выполнен по крестообразной схеме (если смотреть с торца вала). Первая и четвертая шатунные шейки коленчатого вала направлены в разные стороны и лежат в одной плоскости. Вторая и третья шейки направлены в разные стороны, лежат в одной плоскости, но перпендикулярной первой. Перекрытие шеек составляет 22мм (перекрытие шеек применяется для повышения жесткости и надежности коленчатого вала). Диаметр шатунной шейки 65,5 мм, а коренной 74 мм. Данный коленчатый вал состоит из следующих частей: коренные 7 и шатунные 3 шейки, щеки 8, противовесы 4, передний конец 1 и задний конец (хвостовик) с маслоотражателем 5, маслосгонной резьбой и фланцем 6 для крепления маховика [9].

Видео:Особенности шлифовки коленчатых валовСкачать

Рисунок 1.1.2 — Коленчатый вал двигателя автомобиля ЗИЛ-130

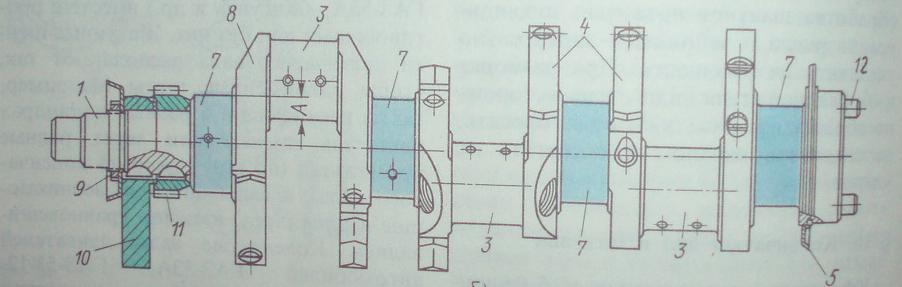

На рисунке 1.1.3 приведен коленчатый вал двигателя ЯМЗ-236. Характерной конструктивной особенностью двигателя ЯМЗ-236 являются развитые по диаметру, но относительно короткие коренные и удлиненные шатунные шейки, что является закрепленной пары шатунов на общую шейку. Коленчатый вал данного дизеля не имеет фланцев для крепления маховиков, также как и коленчатый вал двигателя КамАз-740. Вкладыши коренных подшипников трехслойные, с рабочим слоем из свинцовистой бронзы. Диаметр шатунной шейки 88 мм, а коренной 110 мм. Коленчатый вал двигателя ЯМЗ-236 имеет, три шатунные шейки 3, расположенные под углом 120, и четыре коренные шейки

Видео:Дефектовка коленчатых валовСкачать

Рисунок 1.1.3 — Коленчатый вал двигателя ЯМЗ-236

На рисунке 1.1.4 приведен коленчатый вал двигателя автомобиля КамАЗ-740. В данном коленчатом вале в шатунных имеются грязеуловительные полости 2, для дополнительной центробежной очистки масла. Грязеуловительные полости устанавливаются на коленчатых валах у большинства дизельных двигателей. Коленчатый вал данного дизеля не имеет фланцев для крепления маховиков, также как и коленчатый вал двигателя ЯМЗ-236. Шатунные шейки коленчатого вала располагаются так, чтобы одноименные такты (например, такты расширения) в различных цилиндрах двигателя проходили через равные промежутки (по углу поворота коленчатого вала) а силы инерции, возникающие в цилиндрах, взаимно. Если расположение колен коленчатого вала не обеспечивает взаимного уравновешивания сил инерции и создаваемых ими моментов, то на таких коленчатых валах устанавливают противовесы или оборудуют двигатели специальными уравновешивающими механизмами. Диаметр шатунной шейки 80 мм а коренной 95 мм. От осевого смешения коленчатые валы дизелей удерживаются двумя парами упорных полуколец из бронзы или сталеалюминия установленных в выточках задней коренной опоры.

Видео:Замер шеек коленвала ШтангенциркулемСкачать

Устройство современного двигателя

Видео:РЕМОНТ ШЕЙКИ КОЛЕНВАЛА: СВАРКА + ШЛИФОВКА. Минск. AvtoPro.byСкачать

Коленчатый вал двигателя

Восстановление коленчатого вала,

операции по восстановлению коленвала

Коленчатый вал двигателя воспринимает действия расширяющихся газов при рабочем ходе поршней, передаваемые шатунами, и преобразуем их в крутяший момент. Кроме того, коленчатый вал обеспечивает движение поршней во время вспомогательных тактов и пуска двигателя.

Видео:НАПЫЛЕНИЕ КОЛЕНВАЛА. РЕМОНТ ШЕЙКИ.Скачать

Материал изготовления коленчатых валов

Коленчатые валы двигателя изготовляются штамповкой из средне углеродистых легированных сталей и литьем из модифицированного магнием чугуна в зависимости от конструктивных и технологических особенностей коленчатых валов.

Видео:Ремонт коленвала двигателя. Шлифовка коленвала на станке AMC-SCHOU (K1500-U)Скачать

Устройство коленчатого вала

Коленчатый вал состоит из коренных и шатунных шеек, соединенных щеками, к которым крепятся противовесы (могут быть отлитыми как одно целое с налом) переднего конца коленчатого вала, на котором имеются посадочный поясок крепления газораспределительного зубчатого колеса и шкива. На заднем конце коленчатого вала имеется маслоотражательный гребень, маслосгонная резьба и фланец (может отсутствовать) для крепления маховика. В торце имеется гладкое отверстие иод подшипник дли опоры ведущего вала коробки передач. В коренных шейках для масляных каналов выполнены отверстия пол углом к пустотелым шатунным шейкам, гле масло дополнительно очищается под действием центробежных сил.

Видео:Измерения коленчатого вала ваз 2101-2107,таблица размеров шеек.Скачать

Форма коленчатого вала

Форма коленчатого вала определяется числом и расположением цилиндров, порядком работы и тактностъю двигателя. В большинстве случаев применяют полноопорные коленчатые валы, т.к. каждая шатунная шейка расположена между коренными. Для повышения износостойкости поверхностный слой коренных и шатунных шеек подвергают закалке на глубину 3—4 мм с нагревом ТВЧ. После термической обработки шейки валов, проводят шлифование шеек и полируют. Для повышения жесткости и надежности коленчатых валов применяют перекрытие шеек. Перед капитальным ремонтом двигателя проводят исследование дефектов коленчатого вала. После чего составляют технологическую последовательность ремонта по устранению дефектов коленчатого вала.

Читайте также: Валы системе их работы

Ограничитель максимального вращения коленчатого вала служит для.

Видео:Мобильная проточка шеек коленчатого валаСкачать

Коленчатые валы — условия работы, нагрузки

Коленчатый вал служит для преобразования прямолинейного возвратно-поступательного движения поршней во вращательное и передачи крутящего момента потребителю мощности. Коленчатый вал является одной из наиболее ответственных, напряженных и дорогостоящих деталей. Стоимость вала может достигать 30% стоимости всего дизеля, а масса — до 15% массы дизеля.

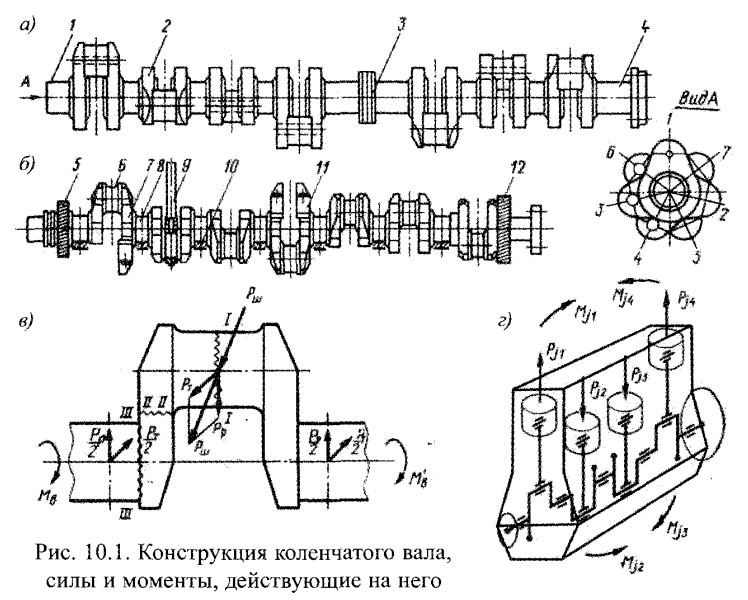

Коленчатый вал состоит из кривошипов (колен) 2 (рис. 10.1а), передней шейки 1, шейки 4 отбора мощности и жесткого соединительного фланца 3.

При относительно небольших размерах и массе вал изготавливают цельным (рис. 10.16). Каждый кривошип состоит из двух рамовых шеек 4, размещенных в рамовых подшипниках 6, двух щек 3 и шатунной (кривошипной) шейки 2, соединенной с нижним концом шатуна 5. На валу размещают шестерню 1 привода вспомогательных механизмов, противовесы 7, шестерню 8 привода распределительного вала, маховики, иногда — демпфер осевых колебаний вала или гаситель крутильных колебаний.

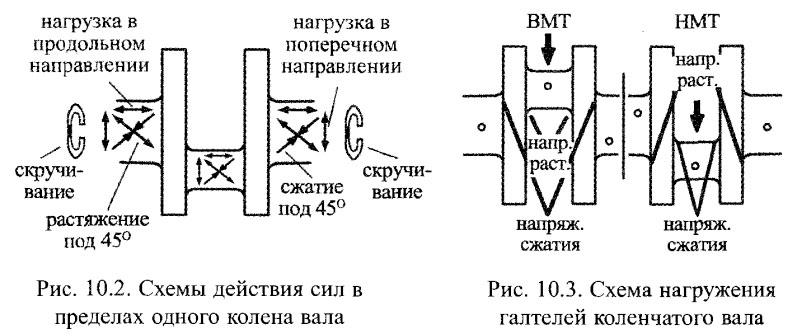

Коленчатый вал передает крутящий момент потребителю энергии и воспринимает нагрузки, создаваемые силами давления газов и инерции поступательно движущихся и вращающихся масс. Эти силы определяют наличие в валах циклически действующих сжимающих и растягивающих нагрузок и переменных скручивающих и изгибающих моментов. Составляющие силы Рш (рис. 10.1 в), производной от суммы сил давления газов и инерции, тангенциальная Т и радиальная Z и их реакции на рамовых подшипниках изгибают шатунную шейку (опасное сечение I-I), щеки кривошипа (опасное сечение II-II) и рамовые шейки (опасное сечение III-III).

Одновременно с деформацией возникают соответствующие им напряжения. Крутящий момент, передаваемый от соседних цилиндров Мв , скручивает левую рамовую и мотылевую шейки рассматриваемого цилиндра. Правая рамовая шейка скручивается суммарным моментом М’в , представляющим собой сумму подходящего момента Мв и момента, создаваемого касательной силой рассматриваемого цилиндра. Изгибающие напряжения в валу возникают также при нарушении оси вала вследствие его неправильной укладки на рамовых подшипниках или просадке подшипников при их большом износе. Схематическое изображение возникающих в шейках вала нагрузок от рассматриваемых сил и моментов приведено на рис. 10.2.

Помимо рассмотренных сил на коленчатый вал действуют неуравновешенные силы инерции поступательно движущихся и вращающихся масс и их моменты.

Особое место в нагружении вала и его поломках вызывают крутильные и осевые колебания вала, создаваемые переменным крутящим моментом. Наиболее опасную величину напряжения кручения приобретают при резонансе вынужденных и собственных колебаний вала (работа двигателя в зоне критических оборотов). Опасными местами, где чаще всего действуют концентраторы напряжения, являются галтели перехода шеек к щекам (см. рис. 10.3), испытывающие попеременные напряжения сжатия и расширения. Концентраторами напряжений могут быть также глубокие царапины и надрезы на шейках вала, а также дефекты материала, наличие в нем посторонних включений, нарушения технологии ковки и термической обработки.

Учитывая циклический характер всех рассмотренных сил и моментов, поломки вала обычно носят усталостный характер.

К конструкции коленчатого вала предъявляют следующие основные требования: возможно большая жесткость и прочность при наименьшей массе; высокая износостойкость шеек; динамическая уравновешенность (все массы должны быть расположены так, чтобы не было неуравновешенных пар).

Материал коленчатых валов: углеродистая сталь 35, 40, 45, 50, 35Г, 45Г (для МОД и СОД средней мощности), легированная сталь 40ХН, 40ХНВА и др. (для ВОД и мощных СОД). Легированная сталь не увеличивает жесткости вала, но повышает его усталостную прочность и износостойкость.

Валы дизелей малой и средней мощности иногда изготавливают из высокопрочного модифицированного чугуна со сферическим графитом ВЧ45-5, ВЧ50-2 и др. Преимущества чугунных валов: меньшая стоимость изготовления; возможность использования более рациональных конструктивных форм (с точки зрения снижения концентрации напряжений); меньшая чувствительность к концентраторам напряжений (рискам, царапинам и т.п.); повышенная износостойкость шеек (за счет наличия в чугуне графита и хорошей смачиваемости шеек маслом). Недостатки чугунных валов: пониженная жесткость и прочность и трудность обнаружения внутренних литейных пороков.

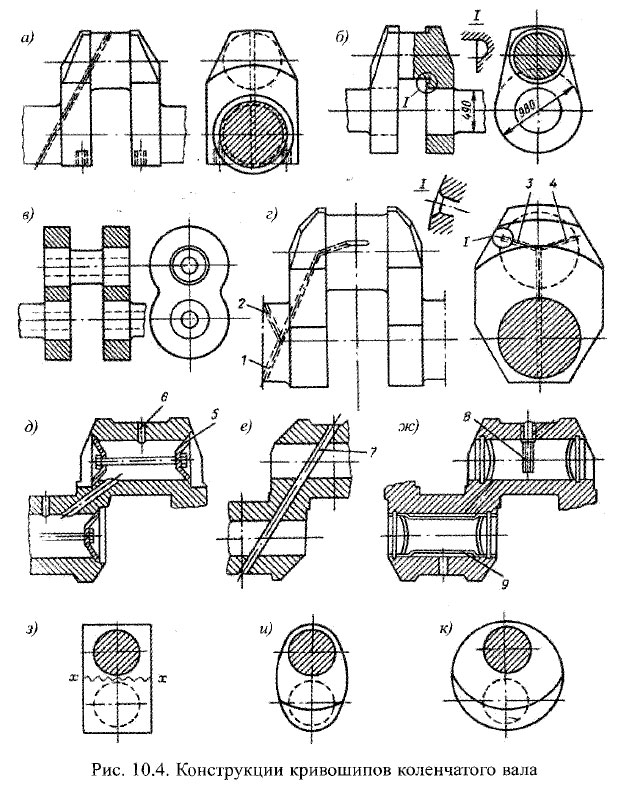

Кривошипы (колена) вала изготавливают цельными (рис. 10.4а), полусоставными (рис. 10.46) и составными (рис. 10.4е). В полусоставных и составных кривошипах соединение отдельных частей обеспечивается горячей посадкой или холодом (без шпонок или стопоров). Достаточное обжатие достигается натягом 1/800-1/1000 при нагреве до 200-250°С.

Полусоставные и составные кривошипы применяют в МОД, главным образом для валов с большими диаметрами шеек.

Угол заклинки кривошипов и порядок вспышек в цилиндрах выбирают из условий наибольшей равномерности вращающего момента, наиболее полного уравновешивания, равномерной нагрузки на рамовые подшипники, наименьших дополнительных напряжений от крутильных колебаний.

Для обеспечения равномерного вращения коленчатого вала вспышки в цилиндрах должны происходить через одинаковые углы п.к.в.: для четырехтактных дизелей (φ = 720/ Ɩ, для двухтактных (φ = 360/ Ɩ (где Ɩ — число цилиндров). У ВОД условие наиболее полного уравновешивания часто является решающим и угол φ может быть другим. Для равномерного нагружения вала и рамовых подшипников последовательные вспышки не должны происходить в соседних цилиндрах, так как рамовый подшипник между этими цилиндрами будет перегружен.

Рамовые и шатунные шейки обычно имеют одинаковый диаметр; у СОД и ВОД для обеспечения демонтажа шатуна через цилиндр диаметр шатунной шейки иногда уменьшают на 10-15%. Места переходов шеек к щекам для уменьшения концентрации напряжений выполняют плавными с возможно большими радиусами закруглений. Сверления в шейках могут иметь разное назначение: для уменьшения массы вала (сверления в рамовых и шатунных шейках); для уменьшения центробежных сил инерции неуравновешенных вращающихся масс (сверления в шатунных шейках); для подвода смазки к кривошипным подшипникам и контроля качества поковки вала; для искусственного уравновешивания без применения противовесов (сверления различного диаметра только в некоторых шатунных шейках). В современных МОД сверления часто не делают, так как они являются концентраторами напряжений и существенно снижают прочность вала.

Смазка шеек коленчатого вала — циркуляционная под давлением. Масло обычно подводится по отдельным патрубкам из общей масляной магистрали к рамовым подшипникам, а затем по сверлениям в кривошипах поступает на смазку шатунных шеек. Поступлению масла к шатунным подшипникам способствует центробежная сила массы масла. Если кривошипы сверлений не имеют, в рамовые подшипники масло подводится по отдельным патрубкам, а в шатунный — от крейцкопфных подшипников по сверлению в шатуне.

Читайте также: Ремонт карданного вала для грузовиков

У некоторых ВОД вследствие больших центробежных сил нагруженной оказывается вся поверхность рамового подшипника. В этом случае масло подводят не через подшипники, а через торец коленчатого вала.

Для подвода масла от рамового в шатунный подшипник часто используют косое сверление в кривошипе; при этом для непрерывного поступления масла в кривошипный подшипник и далее по сверлению в шатуне в поршневой подшипник в рамовых и кривошипном подшипниках приходится делать нежелательные кольцевые канавки. Для устранения этого в рамовой шейке делают два входных сверления 1 и 2 (рис. 10.4г), а в шатунной шейке — выходные сверления 3 и 4.

При использовании для канализации масла облегчающих осевых сверлений в шейках (такие сверления делают большего диаметра) их торцы уплотняют заглушками 5 (рис. 10.4д). Однако заглушки и большой объем масла в облегчающих сверлениях увеличивают вращающиеся массы, а на заполнение больших объемов требуется время. Для устранения этого недостатка в косых сверлениях кривошипа иногда развальцовывают латунные трубки 7 (рис. 10.4в). Для ускорения подачи масла в пусковой период в ряде случаев в осевых сверлениях рамовых (или рамовых и шатунных) шеек устанавливают вытеснители 9 (рис. 10.ж). В ВОД в радиальные сверления шатунных шеек часто завальцовывают короткие сепарационные трубки 8 (рис. 10.4.ж ).

При вращении вала механические примеси центробежной силой отбрасываются к периферии и откладываются на поверхности осевого сверления шейки, а в трубку поступает чистое масло (иногда для этого радиальное сверление в шейке располагают в плоскости, перпендикулярной плоскости колена вала).

Радиальные сверления в шейках стремятся расположить в области минимальных давлений на шейку; в реверсивных дизелях предусматривают обычно два сверления в шатунной шейке.

Щеки кривошипа могут иметь различную конструктивную форму. Прямоугольные щеки (рис. 10.4з) просты в изготовлении; однако нерациональное использование материала (опасным является сечение х-х, а ширина щеки одинакова по всей длине) увеличивает неуравновешенные вращающиеся массы, центробежные силы которых дополнительно нагружают рамовые подшипники. Для устранения этого недостатка и уменьшения общей массы вала углы щек часто срезают (рис. 10.4а, б, г, ж).

Овальные щеки (рис. 10.4u) являются наиболее рациональными в отношении прочности, массы и равномерного распределения напряжений, но сложны в изготовлении.

Круглые щеки (рис. 10.4к) менее рациональны в сравнении с овальными, но проще в изготовлении.

Фигурные щеки (рис. 10.46, в) применяют в полусоставных и составных кривошипах. Их форма обусловлена необходимостью создания «кольца» для надежного обжатия шеек.

Для повышения усталостной прочности коленчатого вала тщательно обрабатывают и полируют напряженные места (особенно галтели и выходы радиальных сверлений в шейках), а галтели сопряжения шеек и щек выполняют с возможно большими радиусами; радиальные сверления в кривошипной шейке располагают не в плоскости кривошипа, а под углом 90 или 270°. Применяют «перекрытие» рамовых и кривошипной шеек, «подвнутрение» галтелей в щеку или в шейку. Осевые сверления в кривошипных шейках растачивают эксцентрично; внутренние полости шеек чугунных валов выполняют бочкообразной формы.

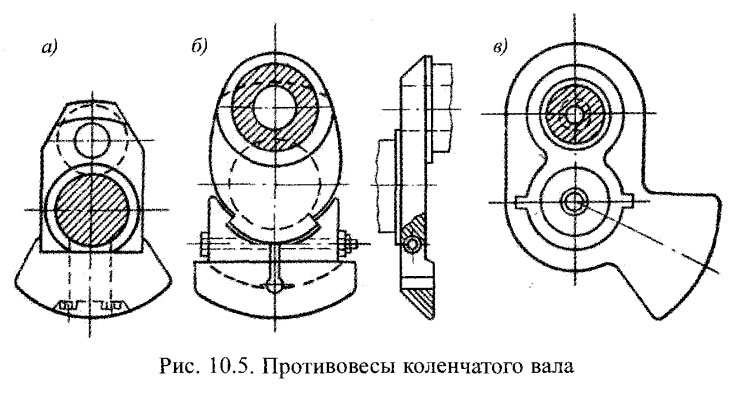

Противовесы на коленчатом валу устанавливают для уравновешивания свободных сил инерции (неуравновешенных путем заклинки кривошипов) и их моментов; разгрузки рамовых подшипников (за счет уравновешивания центробежных сил инерции неуравновешенных вращающихся масс) и уравновешивания внутренних моментов центробежных сил и передающихся через рамовые подшипники на остов дизеля. К щекам кривошипа противовесы чаще всего крепят болтами, для разгрузки которых от срезающей силы применяют замки различных типов или шпонки (рис. 10.5а, б). Для МОД противовесы часто отковывают или отливают заодно со щеками (рис. 10.5в). Для уменьшения массы противовеса его центр тяжести должен быть расположен возможно дальше от оси вала.

Шейки коленчатого вала при выходе из картера во избежание утечки масла уплотняют специальными маслоотбойными гребнями в комбинации с лабиринтным или сальниковым уплотнением (резинопластик, фетр) или предусматривают маслосгонную резьбу (при малых диаметрах вала у нереверсивных дизелей).

Свободный конец вала обычно используют для монтажа шестерни 1 (см. рис. 10.16), привода навешенных на дизель насосов (масляного, водяного, топливоподкачивающего) и других вспомогательных механизмов.

При больших размерах коленчатого вала и гребного винта осевые колебания вала могут достигать значительной величины. Для снижения амплитуды осевых колебаний в ряде случаев на свободном конце вала устанавливают демпфер осевых колебаний. Для уменьшения амплитуды крутильных колебаний на свободном конце вала (участке наибольших амплитуд колебаний) в ВОД и СОД иногда устанавливают гасители крутильных колебаний: антивибраторы и демпферы.

Конец вала со стороны отбора мощности обычно имеет фланец для соединения с упорным валом, маховиком или фланцем генератора и шестерню 8 (рис. 10.16) привода распределительного вала. Привод длинных распределительных валов иногда располагают в средней части коленчатого вала, что уменьшает погрешности распределения от скручивания распределительного вала.

Маховик служит для уменьшения колебаний угловой скорости коленчатого вала и обеспечения равномерного его вращения за счет аккумулирования и отдачи кинетической энергии массой маховика. В МОД равномерность вращения вала обычно обеспечивается маховыми массами самого дизеля, и установка маховика не требуется. Вместо него устанавливают диск валоповоротного устройства с зубчатым венцом. На ободе диска (или маховика) обычно наносят отметки ВМТ всех цилиндров и риски от нуля до 360°, которые используют при проверке и регулировке фаз газораспределения и топливоподачи.

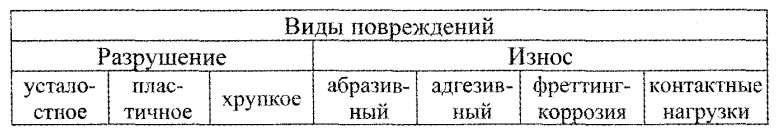

Происходящие в эксплуатации повреждения валов могут быть приведены к следующим видам:

Износам подвержены шейки валов, работающие в подшипниках.

Абразивный износ чаще всего является следствием попадания грязи при небрежно проведенных работах по очистке двигателя после его переборки и ремонта. К другой причине относится попадание в циркулирующее в подшипниках масло твердых частиц кокса и продуктов износа, под воздействием которых на шейках и рабочей поверхности вкладышей подшипников появляются риски, царапины, а иногда и глубокие борозды. В последнем случае поверхности выглядят так, как это происходит при задирах из-за недостатка масла, чрезмерно высоких нагрузок и перегрева. Появление в масле абразивных частиц обусловливается прорывом из цилиндров газов, несущих в себе сажу и отколовшиеся частицы нагара (более мелкие частицы вдавливаются в мягкий поверхностный слой подшипника и благодаря этому не приводят к заметному повреждению шеек). Большая часть механических примесей должна задерживаться в сепараторе и фильтре, но при неудовлетворительной работе сепаратора и фильтра этого не происходит. Следует помнить, что при загрязнении фильтра открывается байпасный клапан и в двигатель поступает нефильтрованое масло, несущее в себе крупные частицы.

Адгезионный износ возникает при недостаточном поступлении масла в подшипники, чаще всего возникающем при загрязнении масляных каналов. Причинами также могут быть падение давления масла и существенное снижение несущей способности масляного клина из-за разжижения масла топливом или образования водомасляной эмульсии, а также увеличение масляного зазора при большом износе или подплавке подшипника.

Читайте также: Сколько качает литров в минуту зиловский компрессор

Отмеченные явления приводят к контактному изнашиванию «металл по металлу», при котором сначала происходит заполировывание поверхностного слоя, сопровождающееся ростом температур в зоне трения, затем размягчение антифрикционных сплавов, их утонение вследствие выдавливания, их оплавление и наволакивание на шейки вала.

Фреттинг-коррозия выражается в выкрашивании частиц металла в зоне контакта под действием усталостных разрушений, вызываемых вибрациями и микроперемещениями контактирующих поверхностей. Одновременно с фреттингом возникает коррозия.

Фреттинг происходит при достаточно малых скоростях скольжения, когда элементы длительное время находятся в контакте, что затрудняет унос продуктов износа из зоны контакта и тем самым способствует абразивному изнашиванию.

Большинство аварийных повреждений двигателей вызывается потерей прочности деталей или узлов и их поломкой. При этом в ряде случаев видимых причин поломки не обнаруживается, а действовавшие в поврежденной детали напряжения обычно значительно ниже напряжений, при которых в данном металле происходит разрушение или появляется остаточная деформация. В подобных случаях обычно утверждают, что поломка вызвана «усталостью металла». Объясняется это часто бытующим неправильным представлением о природе «усталого металла». Одни полагают, что металл, длительное время находившийся в напряженном состоянии, будто бы изменяет свои свойства. Другие считают, что под действием большого числа переменных нагрузок во всей массе металла он становится слабым и хрупким. Оба представления неверны. Только в результате нахождения металла под нагрузкой свойства его не меняются, сколько бы времени оно ни продолжалось, если нагрузка не превышает предела упругости материала (не вызывает остаточной деформации).

Усталость металла объясняется образованием в наиболее «слабом» месте микроскопической трещины, которая под действием знакопеременной нагрузки растет и достигает видимых простым глазом размеров. В вершине трещины резко повышаются напряжения. Это вызывает ее дальнейшее распространение и прогрессирующий рост напряжений. В конечном итоге, когда напряжения превысят предел прочности металла, деталь быстро разрушается. Появлению усталостной трещины предшествует накопление сдвигов в структуре металла, вызванных действием циклической нагрузки. В дальнейшем развитие и распространение линий сдвига в детали приостанавливаются, за исключением одного наиболее слабого места, где действующие напряжения достигают определенного значения. Здесь линии сдвига непрерывно множатся, растут и, наконец, сливаются в трещину. Вся энергия внешней силы устремляется в это место, вследствие чего остальная масса металла остается в неизменном состоянии. Чтобы в наиболее слабом месте детали образовалась трещина, действующие в нем напряжения должны достигнуть или превысить предел усталости металла.

Под пределом усталости подразумевается то максимальное напряжение, при котором образец не разрушается под воздействием очень большого числа циклов нагружения (10-20 миллионов).

Следовательно, если напряжения, возникающие в образце металла при циклической нагрузке, не превышают предела усталости, то этот образец может выдержать бесконечно большое число циклов нагружения. Это в полной мере оправдывается для лабораторного образца. В действительности детали машин редко служат в таких идеальных условиях. Обычно в деталях имеются понизители циклической прочности, значительно снижающие их предел усталости. К таким понизителям относятся различные концентраторы напряжения и в первую очередь всевозможные резкие изменения формы. Известно, что в местах перелома поверхности (на дне входящих углов галтелей, по краям отверстий) местные напряжения в несколько раз превышают средние расчетные напряжения. Не менее опасны разного рода случайные повреждения поверхностей детали, возникшие при ее изготовлении или при сборке (риски, царапины, надрезы).

Причинами могут быть также наличие флокенов, неметаллических включений в стали, микротрещины, образовавшиеся при термической обработке, коррозионные повреждения при эксплуатации и т.д.

Поэтому при среднем напряжении, не превышающем предела усталости, в месте расположения понизителя прочности напряжение может оказаться весьма большим и с течением времени под влиянием циклической нагрузки деталь разрушится.

В условиях эксплуатации усталостные поломки деталей двигателей чаще всего происходят при изменении условий работы, когда возникающие дополнительные напряжения в сумме с номинальными превышают предел усталости материала детали. Такими дополнительными напряжениями могут быть напряжения крутильных резонансных колебаний (работа двигателя в зоне критических оборотов), напряжения изгиба коленчатого вала при неравномерном износе или неправильной укладке вала на рамовых подшипниках, деформация корпуса судна и фундаментной рамы, напряжения изгиба в стержне шатуна при заклинивании головного соединения и пр.

Практика показывает, что во всех случаях усталостное разрушение деталей двигателей вызывается действием одного из перечисленных выше факторов. При определении причины поломки большую помощь может оказать изучение структуры поверхности излома, обращая внимание на следующие признаки:

- характер излома;

- глубина развития усталостной трещины;

- степень и характер наклепа поверхности излома;

- число очагов, в которых началось развитие трещины;

- характер линии фронта.

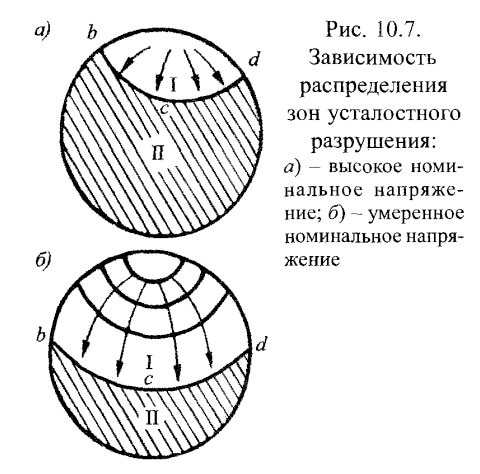

Место возникновения усталостной трещины (рис. 10.6) обычно удается определить легко и безошибочно, около него видны расходящиеся в различных направлениях линии.

Для этой стадии усталостного излома (зона 1) характерно наличие волнообразных полос, представляющих собой ряд границ ее последовательного распространения.

Геометрические оси этих полос направлены к месту возникновения трещины. По мере распространения трещины по поперечному сечению ее поверхности становятся все менее и менее гладкими, что является признаком перехода ко второй фазе развития (см. зону 2). В этой стадии поломки наступает момент, когда оставшееся сечение детали не может более противостоять действующим повторяющимся нагрузкам и деталь разрушается. Поверхность разрыва остаточного сечения имеет вид типичной поломки от приложенной нагрузки и в противоположность первой фазе характеризуется признаками хрупкого излома. Скорость развития усталостной трещины определяется величиной действующего в детали напряжения. Чем меньше действующее напряжение, тем дальше будет развиваться усталостная трещина (рис. 10.76) и тем меньшей будет площадь зоны статического напряжения. На поверхности зоны усталостного излома образуется наклеп.

Если зона 1 невелика и наклеп отчетливо выражен на границе зон, то это свидетельствует о большой циклической перегрузке. Если же номинальное напряжение невелико, то трещина развивается медленно и максимальный наклеп получается у наружной поверхности, там, где образуются первые очаги усталостной трещины.

На рис. 10.7 линии b—c—d определяют фронт развития усталостной трещины. Их характер зависит от того, с какой скоростью отдельные участки трещины проникают в глубь сечения. По характеру линии фронта можно определить условия роста трещины; последние зависят от величины номинального напряжения, характера действующих сил и концентрации напряжения в детали. При растяжении -сжатии линия фронта располагается так, как показано на рис. 10.7. При умеренном номинальном напряжении фланги (точки b и d) продвигаются несколько медленнее центра (точка с). В случае изгиба линия фронта приближается к прямой. При симметричном изгибе (вращении) усталостная трещина развивается не только в радиальном на-

Литература

Судовые двигатели внутреннего сгорания — Возницкий И.В. Пунда А.С. [2010]

🎦 Видео

Восстановление шеек коленвала наплавкойСкачать

Шлифовка шеек коленчатого валаСкачать

А вы знали как делают коленвал ? Изготовление коленвала в ГерманииСкачать

Шлифовка шеек коленчатого вала на станке MQ8260CСкачать

Фрагмент мастер-класса в ЮУрГАУ. Шлифовка коленвала и хонинговка гильзСкачать

Наплавка шейки коленчатого вала Сварка коленвала Правка Шлифовка Рихтовка Наварка восстановлениеСкачать

Коленчатый вал — деталь сложной формы!Скачать

Шлифовка коренных шеек коленвала с люнетом 01Скачать

Шлифовка шатунных шеек коленчатого вала (УЛУЧШЕННОЕ ВИДЕО)Скачать

Восстановление шейки коленвала, шуба (шубирование)Скачать

Закалка коленчатых валовСкачать