Вспомогательный инструмент должен обеспечивать правильное базирование и закрепление режущего инструмента на металлорежущих станках, давать возможность регулировки и поднастройки режущего инструмента на размер, обеспечивать взаимозаменяемость инструментов из разных комплектов.

Для резцедержателей токарных станков чаще применяются низколегированные стали со средним содержанием углерода марки 40X и закалкой с последующим отпуском до твердости 45…50HRC При необходимости, отдельные элементы инструментов дополнительно подвергаются закалке ТВЧ для придания им более высокой твердости и износоустойчивости.

Широкое применение при изготовлении вращающегося вспомогательного инструмента для сверлильных, расточных и многооперационных станков (обрабатывающих центров) нашли низколегированные цементируемые стали марок 2OX и 18ХГТ, которые обеспечивают высокую твердость и износоустойчивость поверхностного слоя и вязкую сердцевину, исключающую возможность хрупкого разрушения инструмента при работе, что может иметь очень тяжелые последствия (марганец, присутствующий в стали 18ХГТ, повышает концентрацию углерода на поверхности и несколько увеличивает толщину цементируемого слоя, поэтому использование стали этой марки в конструкциях инструмента с тонкими сечениями нежелательно).

Заготовительная операция.

Заготовка для вспомогательного инструмента определяется в зависимости от габаритных размеров инструмента и характера производства.

При единичном производстве заготовку, как правило, делают из проката или поковки. Разрезку штанг проката производят на дисковых пилах, ленточнопильных станках или на механических ножовках.

При серийном производстве заготовки получают штамповкой и сваркой трением на станках типа МСТ-51, что дает значительную экономию металла и снижает трудоемкость последующей механической обработки.

Фрезерно-центровальная операция.

У заготовок подрезаются торцы в размер и производится сверление центровых отверстий. В единичном производстве эту операцию выполняют на универсальных токарных станках, в серийном – на фрезерно-центровальных односторонних или двухсторонних полуавтоматах.

Токарная операция.

Предварительная токарная обработка заготовки производится за два установа на станках с ЧПУ, или универсальных токарно-винторезных станках в единичном производстве, в соответствии с чертежом детали и назначенными межоперационными припусками для чистовой обработки.

Эскиз заготовки корпуса ВИ с конусом 7:24 после токарной обработки

Необходимо отметить, что увеличенные припуски приводят к увеличению времени и энергозатрат при последующей цементации. Недостаточные припуски при короблении заготовки при термообработке могут привести к появлению нешлифованных поверхностей, то есть к браку. Обычно припуск на окончательную обработку составляет 0,3…0,5 мм на сторону. Кроме того, необходимо оставить металл (до 2,5 мм на сторону) на поверхностях, не подлежащих цементации и закалке.

Видео:Центровально-Фрезерная обработкаСкачать

Операция фрезерно-центровальная.

Глубина фрезерования t = 5 мм.

Определим скорость резания (окружную скорость фрезы).

=Cv*Д 9 /(Т м *t x *S ч *В ч* Z р )*Кv

В-ширина фрезы- число зубьев

Примем диаметр — 60 мм, ширину — 20 мм, тогда период — 180 мин.

Кмv — коэффициент, учитывающий качество обрабатываемого материала

Кnv — коэффициент, отражающий состояние поверхности заготовки

Киv — коэффициент, учитывающий качество материала инструмента

Кv=1,12*0,8*1,15=1,58 согласно таблице 39 [] с. 286 имеем,

Сv=41; q=0.25; X=0,1; у=0,4; И=0,15; m=0,2; р=0.=41*60 0,25 /(180 0,2 *5 0,1 *1,5 0,4 *200 0,15 *8 0 ) 1,58=29,47 м/мин

число оборотов=1000*V/p*Д=1000*29,47/3,14*60=156 об/мин

тогда V=p*Д*n/1000=3,14*60*200/1000=38 м/мин

Главная составляющая силы резания при фрезеровании — окружная сила.

Читайте также: Запуск инверторного компрессора холодильника напрямую без реле

Крм — коэффициент, учитывающий качество обрабатываемого материала

Эффективная мощность резанияc=Р2*V/1020*60=9322*38/1020*60=5,74 кВт

Принимаем центровое сверло, согласно ГОСТ 14952-72, тип А, диам. — 4 мм.

Определяем скорость резания

по табл. 28 с. 278 имеем v =7, д=0,4, у=0,7, m=0,2, Т=25 мин.

Кеv — коэф. учитывающий глубину сверления, по табл. 4 с. 31 имеем

Определяем число оборотов=1000*V/p*Д=1816 об/мин

Принимаем равным — 2000 об/мин, тогда:=p*Д*n/1000=25 м/мин.

Для фрезерно-центровальной операции выбираем фрезерно-центровальный полуавтомат МР-71. Используем приспособления: опоры призматические ГОСТ 16879-71.

Инструмент. Резец проходной упорный, прямой из твердого сплава Т15К6. Угол в плане — 90, вспомогательный угол — 10. Радиус при вершине угла — 1 мм. Размер 16х25х120 мм.

Обработка поверхности — 3,5.

Шейка третьей и пятой ступени оси, обрабатывается с отклонением 46, в следующем порядке: предварительное точение, чистовое точение, предварительное шлифование, чистовое шлифование.

Точение черновое поверхности 3,5.

Глубина резания назначается по возможности максимальная — 1,75 мм

Подачу принимаем — 0,6 об/мин

Определяем скорость резания

Т — средняя стойкость резцов — 40 мин

Кмv=1,1, Кnv=0,8 для поковки, таюл. 5 с. 263

Кv=1,01 по табл. 5.33 [3] c. 99 имеем Сv=42, х=0,25, у=0,66, м=0,15=30,9 м/мин

Определяем число оборотов:=1000*V/p*Д=479 об/мин. принимаем n=500 об/мин., тогда V=32 м/мин.

Чистовое точение поверхности 3,5.

r — радиус при вершине — 1 мм

у — величина главного угла — 90

g — величина вспомогательного угла — 10, по табл. 5.26 с. 95 имеем С=0,008, х=0,3, у=1,4, Z=0,33, и=0,7.=0,25 мм/об

Определяем скорость резания

Т=40 мин. по табл. 5.33 с. 99 имеем Сv=52,2, у=0,5, m=0,15=105,3 м/мин

Определяем частоту вращения=1000*V/p*Д=1915 об/мин.

принимаем — 1600 об/мин, тогда= 88 м/мин.

Шейка первой и седьмой ступени оси обрабатывается с отклонением 11 в следующем порядке: предварительное точение, чистовое точение.

Предварительное точение поверхности 1,7

Определяем скорость резания:

T=40 мин., Кv=1,01 по табл. 5.33 с. 99 имеем Сv=42, х=0,25, у=0,66, m=0,15=30,9 м/мин.

Определяем частоту вращения

Частоту вращения принимаем равную для всех переходов чернового точения — 500 об/мин, тогда:=p*n*Д/1000=29 м/мин.

Окончательное точение поверхности 1,7

по табл. 5.26 с. 95 имеем С=0,008, у=1,4, х=0,3, Z=0,35, И=0,7=0,19 мм

Определяем частоту вращения

Частоту вращения принимаем равной предыдущей при чистовом точении — 1600 об/мин

Определяем скорость резания

Поверхность 4-й ступени обрабатывается с отклонением 13 предварительным точением

Частота вращения — 500 об/мин

Скорость резания=p*n*Д/1000=40 м/мин

Операция фрезерная.

= (Cv*Д у /(T м *t x *S у *B и *Z р ) КV

по табл. 5.33 с. 99 имеем Сv=41, д=0,25, х=0,1, у=0,4, и=0,15, р=0, m=0,2.

принимаем — 160 об/мин. тогда=p*n*Д/1000=20 м/мин

Выбираем вертикально-фрезерный станок 6М82

Выбор оборудования для операции точения

Определяем силу резания

Определяем эффективную мощность резанияc=Р2*V/1020*60=1,2 кВт

Выбираем токарно-винторезный станок 1К62. Мощность двигателя — 3 кВт

Операция шлифовальная

Шейка второй ступени оси после операции точения обрабатывается в следующем порядке: предварительное шлифование, окончательное шлифование.

Глубина шлифования — 0,06 мм

Скорость заготовки — 20 м/мин

Число оборотов — 374 об/мин,

Читайте также: Шевроле круз компрессор включается а вентилятор не включается

принимаем число оборотов — 400, тогда скорость — 21.

Видео:Фрезерно-центровальный МР-71Скачать

Типовые маршруты изготовления валов

Рассмотрим основные операции механической обработки для из-готовления вала с типовыми конструктивными элементами и требованиями к ним (см. рис. 1.1 и 1.2).

Для заготовок из проката: рубка прутка на прессе или обрезка прутка на фрезерно-отрезном или другом станке. Для заготовок, по-лучаемых методом пластического деформирования,— штамповать или ковать заготовку.

010 Правильная (применяется для проката).

Правка заготовки на прессе. В массовом производстве может производиться до отрезки заготовки. В этом случае правится весь пруток на правильно-калибровочном станке.

020 Подготовка технологических баз.

Обработка торцов и сверление центровых отверстий. В зависимо-сти от типа производства операцию производят:

|

Рис. 1.42. Схема выполнения фрезерно-центровальной операции

— в единичном производстве (подрезку торцов и центрование выполняют на универсальных токарных станках последовательно за два установа);

— в серийном производстве (подрезку торцов выполняют раз-дельно от центрования на продольно-фрезерных или горизонталь-но-фрезерных станках, а центрование — на одностороннем или двустороннем центровальном станке). Могут применяться фрезер-но-центровальные полуавтоматы последовательного действия с установкой заготовки по наружному диаметру в призмы и базированием в осевом направлении по упору (рис. 1.42);

— в массовом производстве (применяют фрезерно-центро-вальные станки барабанного типа, которые одновременно фрезеруют и центруют две заготовки без съема их со станка). Форму и размеры центровых отверстий назначают в соответствии с их технологическими функциями по стандарту.

Для нежестких валов (отношение длины к диаметру более 12) об-работка шеек под люнеты.

Выполняется за два установа на одной операции или каждый уста-нов выносится как отдельная операция. Производится точение на-ружных поверхностей (с припуском под чистовое точение и шлифование) и канавок. Это обеспечивает получение точности IТ12, шероховатости Ra 6,3. В зависимости от типа производства операцию выполняют:

— в единичном производстве на токарно-винторезных станках;

— в мелкосерийном — на универсальных токарных станках с гидросуппортами и станках с ЧПУ;

— в серийном — на копировальных токарных станках, горизон-тальных многорезцовых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ;

— в крупносерийном и массовом — на многошпиндельных мно-горезцовых полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах.

Аналогичная приведенной выше. Производится чистовое точение шеек (с припуском под шлифование). Обеспечивается точность 1Т11. 10, шероховатость Ra3,2.

Фрезерование шпоночных канавок, шлицев, зубьев, всевозможных лысок.

Шпоночные пазы в зависимости от конструкции обрабатываются либо дисковой фрезой (если паз сквозной) на горизонтально-фрезерных станках, либо пальцевой фрезой (если паз глухой) на вертикально-фрезерных станках. В серийном и массовом производствах для получения глухих шпоночных пазов применяют шпоночно-фрезерные полуавтоматы, работающие «маятниковым» методом.

Шлицевые поверхности на валах чаще всего получают методом обкатывания червячной фрезой на шлицефрезерных или зубофрезерных станках. При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода.

Сверление всевозможных отверстий.

На закаливаемых шейках резьбу изготавливают до термообработ-ки. Если вал не подвергается закалке, то резьбу нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных станках. Внутренние резьбы нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках в зависимости от типа производств. Наружные резьбы нарезают в:

Читайте также: Ноива ду кордейру белу вале бразилия

— единичном и мелкосерийном производствах на токарно-вин-торезных станках плашками, резьбовыми резцами или гребенками;

— мелкосерийном и серийном производствах резьбы не выше 7-й степени точности нарезают плашками, а резьбы 6-й степени точ-

|

ности — резьбонарезными головками на револьверных и болторезных станках;

— крупносерийном и массовом производствах — гребенчатой фрезой на резьбо-фрезерных станках или накатыванием.

Закалка объемная или местная, согласно чертежу детали.

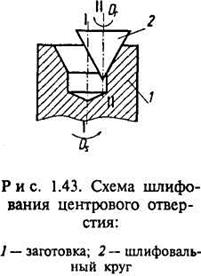

055 Исправление центров (центрошлифовальная).

Перед шлифованием шеек вала центровые отверстия, которые являются технологической базой, подвергают исправлению путем шлифования конусным кругом на центрошлифовальном станке за два установа (рис. 1.43).

Шейки вала шлифуют на круглошлифовальных или бесцентро-шлифовальных станках. Шлицы шлифуются в зависимости от цен-трирования по:

— наружной поверхности — наружное шлифование на круглош-лифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно двумя кругами и делением;

— поверхности внутреннего диаметра — шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру либо профильным кругом одновременно, либо в две операции.

Промывка деталей на моечной машине.

075 Нанесение антикоррозионного покрытия.

ПРИМЕРЫ ТИПОВЫХ МАРШРУТОВ ИЗГОТОВЛЕНИЯ

СТУПЕНЧАТЫХ ШЛИЦЕВЫХ ВАЛОВ

Пример 1.Ниже приведены краткое описание операций и опера-ционные эскизы для изготовления шлицевого вала (рис. 1.44).

00. Править пруток 055 х 5000 (по мере необходимости) на пра-вильно калибровочном станке типа ПК-90.

05. Отрезать заготовку 055 х 236 на прессе типа К223.

10. Фрезерно-центровальная. Фрезеровать два торца 1 одновре-менно и центровать два отверстия 2 на двустороннем фрезерно-цен-

|

тровальном полуавтомате последовательного действия типа МР71 (рис. 1.45).

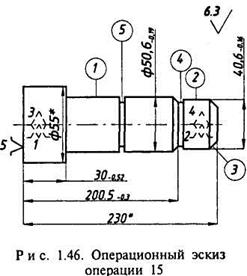

15. Токарно-винторезная. Выполняется в два установа на станке 16К20. Точить поверхности 1 и 2 (с припуском под шлифование), точить фаски 3, проточить канавки 4 и5(рис. 1.46). Второй установ, размеры фасок и канавок на рисунке не показаны.

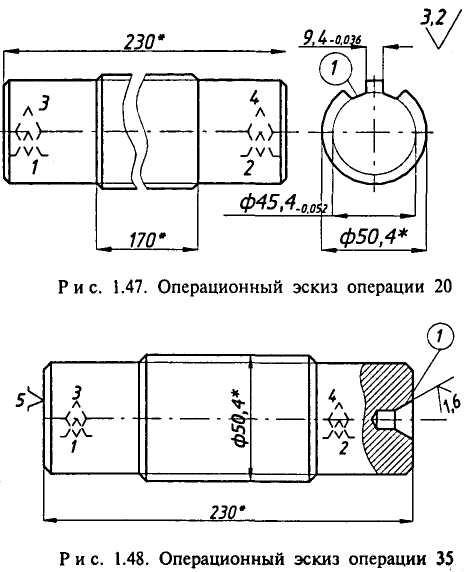

20. Шлицефрезерная. Фрезеровать восемь шлицев 1 (с припуском под шлифование) на горизонтальном шлицефрезерном полуавтомате 5350 (рис. 1.47). Профиль и размеры канавок на рисунке не показаны.

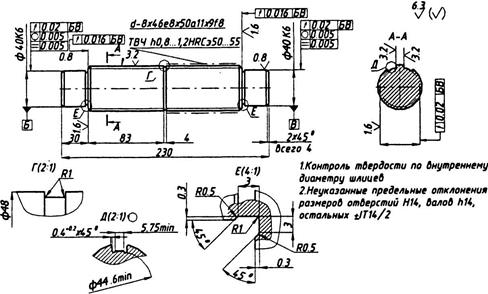

25. Термическая. ТВЧh0,8. 1,2, НRСэ50. 55, согласно чертежу де-тали. Установка ТВЧ.

|

30. Центрошлифовальная. Шлифовать фаски двух центровых отверстий 1. Выполняется в два установа на цен-трошлифовальном станке типа МВ119 (рис. 1.48).

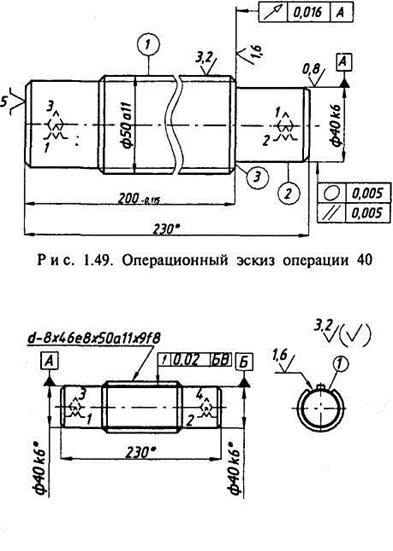

35. Круглошлифовальная предварительная. Выполняется в два установа на станке ЗБ151. Шлифовать наружные поверхности 1 и 2 и торец 3 с припуском под чистовое шли-фование.

40. Круглошлифовальная чистовая. Выполняется в два установа на станке ЗБ151.

Шлифовать наружные поверхности 1 и 2 иторец 3 (рис. 1.49). Второй установ на рисунке не показан.

Рис. 1.50. Операционный эскиз операции 45

45. Шлицешлифовальная. Шлифовать восемь шлицев 1 по внут-реннему диаметру и боковым сторонам одновременно (рис. 1.50).

55. Контроль. В качестве примера приводятся схемы измерения радиального биения базовых поверхностей и торцов относительно общей оси двух базовых поверхностей (рис. 1.51).

Пример 2.Ниже приведено описание операций с указанием ос-новных средств технологического оснащения для изготовления шли-цевого вала со шпоночным пазом и наружной метрической резьбой [9] (рис. 1.52).

Маршрут изготовления вала разработан с использованием табл. 1.4. Материал — сталь 45; заготовка — штамповка; тип производсва-среднесерийное.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📽️ Видео

Фрезерно-центровальная операцияСкачать

Фрезерно-центровальный МР-73Скачать

Как сделать вал (токарная операция)Скачать

фрезерно-центровальный станокСкачать

Шпоночный ПАЗ. Как выставить фрезу по центру вала???Скачать

Фрезерно-Центровальный WMW Fritz Hechert 60x160/1, 1989 г.Скачать

Вал для ЧПУСкачать

005 - Фрезерно-центровальная 3D Studio MaxСкачать

Точение длинного вала двумя резцами.aviСкачать

Изготовление точного щлицевого вала. Чертеж с техническим требованием полного радиального биенияСкачать

Все шлицы за одну установку? Или техпроцесс изготовления детали по образцуСкачать

Фрезерование шпоночного паза на валуСкачать

Изготовление шлицевого вала шестерни. На наш вм-130. Или немного о шлицах. Часть 1 .Скачать

Вал - полумуфта ➤ Тонкости изготовления детали по чертежуСкачать

Современный много функциональные станки с ЧПУСкачать

Зуборезная операция Звездочка=106Скачать

Долбление шпоночного паза на долбежном станкеСкачать

Прецизионные валы бывают разные .Скачать