- Манжеты (сальники), применяемые на автомобилях ГАЗ-66, ГАЗ-53

- 9.2.4. ГАЗ-66. Ремонт силового цилиндра

- 14.2. ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66. Манжеты (сальники) автомобилей ГАЗ-53А и ГАЗ-66

- ГАЗ 66-11МКПП, 1964 – 1999 г.в. — недостаточное давление масла (горит сигнализатор)

- Технические характеристики

- Обслуживание

- Ремонт

- Замена масла

- Двигатель на ГАЗ 66: характеристики, неисправности и тюнинг

- Описание

- Техническое обслуживание

- Особенности технического обслуживания двигателя ГАЗ 66 (ЗМЗ 511)

- Выявление неисправностей

- Основные проблемы двигателей ГАЗ 66 (ЗМЗ 511) и их модификаций

- Тюнинг

- Сколько масла в двигателе газ 66

- Технические характеристики ГАЗ-66 в цифрах

- Двигатель ГАЗ-66

- Трансмиссия, ходовая часть, рулевое и тормозное управление

- Мосты ГАЗ-66

- Система смазки автомобиля ГАЗ-66, часть 1.

- Система смазки автомобиля ГАЗ-66

- Сколько масла заливать в двигатель автомобиля ГАЗ 53

- Первое поколение 1961-1993

- 🔍 Видео

Видео:ГАЗ-66 ГУР, ремонт силового цилиндраСкачать

Манжеты (сальники), применяемые на автомобилях ГАЗ-66, ГАЗ-53

На автомобилях ГАЗ-5ЗА и ГАЗ-66 для уплотнения валов агрегатов применяют резиновые армированные манжеты (сальники) с пружиной.

Во время эксплуатации автомобилей периодически проверять течь масла или смазки через манжетные уплотнения.

Лучшими условиями работы манжетного уплотнения считаются такие, когда манжета пропускает небольшое количество масла и вокруг манжеты образуется «запотевание» масла.

Незначительные подтекания масла, не влияющие на уровень масла в агрегате и не влекущие необходимости доливать масло в период между сменами масла согласно карте смазки, являются допустимыми и их не нужно устранять.

Часто причины течи масла через манжетные уплотнителя не связаны с самим уплотнением. К ним относятся:

— повышенный уровень масла в агрегате;

— попадание воды в масло, что ведет к его вспениванию и повышению уровня при работе;

— загрязнение сапунов, наружные колпачки которых должны свободно поворачиваться и иметь небольшой осевой люфт;

— сильное загрязнение масла, что ведет к попаданию абразивных частиц под манжету и появлению надиров на уплотняемом валу.

При разборке агрегата, где имеется манжетное уплотнение, осмотреть манжету, сопряженный вал и фланец.

Манжета должна сохранять эластичность, рабочая поверхность манжеты должна быть гладкой, а рабочая кромка — ровной, без выхватов, выкрашиваний, бахромы, заусенцев и других дефектов. На рабочей поверхности и рабочей кромке не должно быть трещин и расслоений. Проверять нажатием пальцев. Манжета должна плотно сидеть в гнезде.

Перед сборкой рабочую поверхность и рабочую кромку манжеты смазать тонким слоем солидола.

Манжету в гнездо устанавливать без перекосов.

Правильная установка манжеты достигается при запрессовке ее на прессе оправкой. Оправка должна иметь наружный диаметр немного больше, чем наружный диаметр манжеты, с таким расчетом, чтобы в конце запрессовки оправка своим торцом упиралась в торец гнезда и манжета устанавливалась своим наружным торцом заподлицо с торцом гнезда.

При замене манжеты нельзя в паре с ней устанавливать изношенный вал или фланец. При небольшой выработке под манжетой на поверхности вала или фланца их можно заполировать, а при значительных рисках и надирах заменить.

Видео:различие задних тормозных цилиндров колёс газ 66 и газ 3307Скачать

9.2.4. ГАЗ-66. Ремонт силового цилиндра

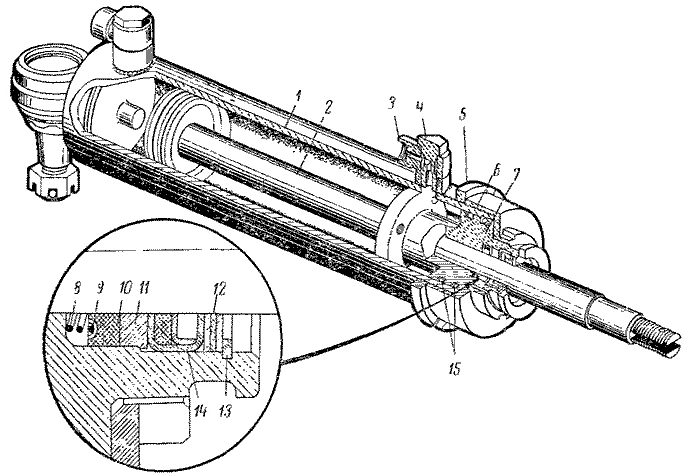

рис. 98. Силовой цилиндр гидроусилителя рулевого управления:

1— цилиндр; 2 — шток с поршнем; 3 — штуцер; 4 — болт штуцера; 5 — контргайка крепления головки; 6 — гайка крепления головки; 7 — головка цилиндра; 8 — пружина манжеты; 9 — чашка пружины манжеты; 10 — манжета; 11 — крышка; 12 — регулировочная шайба; 13 — стопорное кольцо; 14 — войлочный сальник; 15 — уплотнительные кольца.

Разборка силового цилиндра. Перед разборкой силового цилиндра рекомендуется проверить свободу перемещения штока с поршнем из одного крайнего положения в другое. Цилиндр разбирают в следующем порядке:

- отпустить контргайку 5 (рис. 98);

- отвернуть гайку 6 крепления головки 7 цилиндра;

- вынуть из цилиндра головку 7 вместе со штоком 2;

- вынуть шток из головки.

В случае износа шарового шарнира разобрать шарнир и заменить изношенные детали.

Определение технического состояния деталей цилиндра. При определении технического состояния деталей цилиндра проверить, чтобы:

- на внутренней поверхности цилиндра не было задиров;

- поршневые кольца прилегали по всей окружности к поверхности цилиндра или к цилиндрическому калибру диаметром 50 мм;

- поршневые кольца свободно, без заеданий проворачивались в канавках поршня;

- на хромированной поверхности штока не было выработки хромового покрытия. Особенно тщательно надо осмотреть ту часть штока, которая в среднем положении штока в цилиндре находится в контакте с уплотнительным узлом головки цилиндра. При задирах и выработке покрытия штока его отремонтировать или заменить новым;

- в отверстии под шток в головке 7 цилиндра не было задиров;

- латунные шайбы 12 не были деформированы и сидели на штоке с малым зазором для соскабливания грязи со штока;

- резиновая манжета 10 была эластичной в не имела повреждений;

- войлочный сальник 14 обжимал шток. Если войлочный сальник не обжимает шток и загрязнён, его нужно заменить;

- резиновые уплотнительные кольца на головке цилиндра сохраняли эластичность При затвердении и больших деформациях колец их нужно заменить;

- шайбы и подушки не были деформированы;

- на внутренней шайбе сохранялось правильное отверстие для обеспечения упора в буртик штока.

Номинальные и предельные размеры, до которых допустим износ основных деталей силового цилиндра, приведены в табл. 20.

Номинальные и предельные размеры основных деталей силового цилиндра таблица 20

Сборку силового цилиндра выполнить в следующем порядке.

- Шток с поршнем и внутреннюю поверхность цилиндра при сборке смазать турбинным или веретенным маслом.

- Поршневые кольца на поршне установить замками в разные стороны.

- Гайку 6 (см. рис. 98) крепления головки цилиндра завёртывать до упора в торец цилиндра, а затем застопорить её контргайкой 5.

После сборки проверить свободу перемещения штока в цилиндре. Шток должен перемещаться равномерно, без заеданий, под небольшим усилием (не более 6кГ).

При наличии установки проверить цилиндр на перетекание масла через поршневые кольца. Для этого подвести масло к штуцеру 8 под давлением 80—90кГ/см² и замерить величину утечка из другого штуцера цилиндра. Нормальная утечка масла не должна превышать 360 г в минуту. Проверку повторить, подводя масло под давлением ко второму штуцеру и переместив шток в другое крайнее положение. При проверке применяют турбинное масло 22.

Если шланги не сразу присоединяют к цилиндру после его сборки, необходимо заглушить штуцера цилиндра заглушками для предотвращения попадания воды и грязи в цилиндр.

Видео:Как быстро поменять сальник на мосту газ 66Скачать

14.2. ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66. Манжеты (сальники) автомобилей ГАЗ-53А и ГАЗ-66

На автомобилях ГАЗ-53А и ГАЗ-66 для уплотнения валов агрегатов применяют резиновые армированные манжеты (сальники) с пружиной.

Во время эксплуатации автомобилей периодически проверять течь масла или смазки через манжетные уплотнения.

Лучшими условиями работы манжетного уплотнения считаются такие, когда манжета пропускает небольшое количество масла и вокруг манжеты образуется «запотевание» масла.

Незначительные подтекания масла, не влияющие на уровень масла в агрегате и не влекущие необходимости доливать масло в период между сменами масла согласно карте смазки, являются допустимыми и их не нужно устранять.

Часто причины течи масла через манжетные уплотнители не связаны с самим уплотнением. К ним относятся:

- повышенный уровень масла в агрегате;

- попадание воды в масло, что ведет к его вспениванию и повышению уровня при работе;

- загрязнение сапунов, наружные колпачки которых должны свободно поворачиваться и иметь небольшой осевой люфт;

- сильное загрязнение масла, что ведет к попаданию абразивных частиц под манжету и появлению задиров на уплотняемом валу.

При разборке агрегата, где имеется манжетное уплотнение, осмотреть манжету, сопряженный вал и фланец.

Манжета должна сохранять эластичность, рабочая поверхность манжеты должна быть гладкой, а рабочая кромка — ровной, без выхватов, выкрашиваний, бахромы, заусенцев и других дефектов. На рабочей поверхности и рабочей кромке не должно быть трещин и расслоений. Проверять нажатием пальцев. Манжета должна плотно сидеть в гнезде.

Перед сборкой рабочую поверхность и рабочую кромку манжеты смазать тонким слоем солидола.

Манжету в гнездо устанавливать без перекосов.

Правильная установка манжеты достигается при запрессовке её на прессе оправкой. Оправка должна иметь наружный диаметр немного больше, чем наружный диаметр манжеты, с таким расчетом, чтобы в конце запрессовки оправка своим торцом упиралась в торец гнезда и манжета устанавливалась своим наружным торцом заподлицо с торцом гнезда.

При замене манжеты нельзя в паре с ней устанавливать изношенный вал или фланец. При небольшой выработке под манжетой на поверхности вала или фланца их можно заполировать, а при значительных рисках и задирах заменить.

Читайте также: Признаки прогорела прокладка цилиндра

Примечание: * — применяют на автомобилях ГАЗ-66 и ГАЗ-53А

** — применяют только на автомобилях ГАЗ-53А

Видео:гтц газ 66 (3307) двухсекционный.монтаж. делаем тормозаСкачать

ГАЗ 66-11МКПП, 1964 – 1999 г.в. — недостаточное давление масла (горит сигнализатор)

Видео:ГАЗ 66. ЗАМЕНА ЗОЛОТНИКА НА ГАЗ 3309.Скачать

Технические характеристики

Горьковский автомобильный завод не выпускал собственные двигатели и заказывал производство мотор у Заволжского моторного завода. 66-е комплектовались силовыми агрегатами, которые имели маркировку ЗМЗ 513.

Многие ошибочно считают, что моторы ГАЗ 66 и ЗМЗ 513 — это разные моторы, но это не так. Согласно официальной информации завода изготовителя автомобиля, транспортные средства комплектовались именно 513-ми Заволжскими силовыми агрегатами.

Рассмотрим, основные технические характеристики, которые имеет двигатель ГАЗ 66 (ЗМЗ 513):

На базе 513 был разработанный дизельный агрегат Д-245, который также устанавливался на 66-й Газон, но в значительно меньшем количестве, чем бензиновые собратья. Рассмотрим, его основные технические характеристики:

Применяемость мотора не ограничилась только 66-м, но данные силовые агрегаты устанавливались и на ГАЗ 3307, а также ЗИЛ 130. Это V-образный силовой агрегат, который имеет некоторые характерные отличия — специфический поддон, большой воздушный и масляный фильтр. 513 отличается увеличенным весом на 275 кг.

Видео:ГАЗ 66. Рулевое. ОБЗОР РАБОЧЕГО ЦИЛИНДРА И РЕМ. КОМПЛЕКТА ДЛЯ НЕГО.Скачать

Обслуживание

Поскольку, устройство двигателя ЗМЗ 513 схожее с 511, то и обслуживать его проводится идентично. Плановое техническое обслуживание проводится каждые 15 000 км пробега.

Итак, чтобы увеличить ресурс силового агрегата необходимо правильно и главное вовремя проводить плановое техническое обслуживание. Многие автомобилисты не понимают, что должно входить в этот процесс. Итак, разберём, какие операции входят в плановое ТО:

- Замена смазочной жидкости двигателя.

- Замена фильтрующего элемента масла.

- Регулировка клапанного механизма (каждые 30000 км).

- Замена воздушного фильтра (спустя 25 000 км).

- Диагностика свечей зажигания (каждые 20 000 км).

- Проверка состояния газораспределительного механизм (через каждые 30 000 км пробега).

Если разобраться, то зачастую автомобилисты только меняют масла и фильтра Регулировка клапанов проводится только в том случае, если уже слышен характерный металлический звон.

Ремонт

Поскольку мотор был разработан на базе 511, то проблемы те же, что и у старшего брата. Основной проблемой можно считать — систему охлаждения. По большому счёту, владельцы силового агрегата виноваты сами, поскольку эксплуатируют мотор на воде, что приводит к коррозии основных конструктивных элементов. Также, стоит отметить, слабым звеном узла можно назвать термостат и водяной насос, которые, достаточно часто, выходят со строя.

Недостатком мотора можно назвать повышенный расход топлива. Многие автомобилисты экспериментировали с уменьшением потребления горючего. Наиболее эффективными вариантами остаётся замена карбюратора.

Ремонтировать двигатель ГАЗ 66, владельцы моторов предпочитают сами, но когда доходит дело до капитального ремонта, то не обойтись без специального оборудования. В этом случае, силовой агрегат отправляется в специализированный автосервис.

Замена масла

Заменить смазочную жидкость в моторе достаточно просто. Ждём, пока двигатель остынет. Находим сливное отверстие и подставляем под него тару в размере — 10 литров. Обычно в двигатель ЗМЗ 513 влезает 9,6 — 9,8 литра. Теперь, когда все готово, можно приступить непосредственно к выполнению работы по замене масла:

- Выкручиваем сливную пробку.

- Ждём, пока стечёт масло.

- Закручиваем сливную пробку, заменив уплотнительное кольцо.

- Через заливную горловину, заливаем масло.

Как показывает практика, большое количество владельцев двигателя ЗМЗ 513, пользуется моторным маслом с маркировкой М-10 или М-10Г.

Оно прекрасно подходит для этого силового агрегата и имеет все необходимые технические и физические свойства, чтобы обеспечить нормальную работу и защиту деталей мотора.

Видео:газ 66 опять главный тормозной цилиндр. десятый сезон , сотая серия.Скачать

Двигатель на ГАЗ 66: характеристики, неисправности и тюнинг

Грузовой автомобиль ГАЗ 66 – это самый массовый двухосный полноприводный грузовик, производство которого осуществлялось на Горьковском автозаводе с 1964 по 1999 год. Он представлял собой уже третье поколение грузовых автомашин ГАЗ. Сначала на них устанавливали двигатель ГАЗ 66 со бственной разработки, а затем заменили на новые, более мощные, V8 карбюраторные силовые агрегаты ЗМЗ 66-06.

ГАЗ-66-11. Смена масла в системе гидроусилителя руля

При смене масла поднимают передние колеса автомобиля и открывают крышку бачка насоса гидроусилителя. Для слива масла отсоединяют нагнетательный и сливной шланги от корпуса клапана управления и сливают через них масло из насоса; отсоединяют шланги от штуцеров силового цилиндра и сливают масло из них и клапана управления; сливают масло из силового цилиндра, медленно поворачивая рулевое колесо вправо и влево до упора.

После слива масла промывают систему свежим маслом. Сетки фильтров промывают отдельно.

Для заливки свежего масла присоединяют все шланги; заливают свежее масло в бачок до метки «Уровень масла» и прокачивают масло при малом числе оборотов коленчатого вала двигателя, провернув

2…3 раза рулевое колесо до упора в обе стороны без задержки в крайних положениях. Прокачивая масло, следят за уровнем его в бачке и в случае необходимости доливают. Неисправности рулевого управления и способы их устранения приведены в табл. 15.

Неисправности рулевого управления и способы их устранения

(на автомобиле ГАЗ-53 — более 40 мм, на автомобиле ГАЗ-66 — более 120 мм

при неработающем двигателе и более 65 мм при работающем двигателе).

кронштейна крепления рулевой колонки

Рулевой механизм подлежит замене (снятию) при: заклинивании или заедании рулевого механизма в крайних положениях, что может быть вызвано изнашиванием, выкрашиванием на рабочих поверхностях червячной пары, изнашиванием или разрушением подшипников; увеличенном зазоре в зацеплении червяка с роликом, неустранимом регулировкой и вызывающем люфт рулевого колеса более 25° при работающем двигателе; механических повреждениях (трещины, пробои, отколы) , нарушающих нормальную работу рулевого механизма.

Снятие рулевого механизма с автомобиля. Отсоединяют провод сигнала. Отвертывают болты крепления колонки к рычагам и снимают крышки хомутов. Отвертывают гайку, выбивают клин крепления нижнего кардана к валу червяка и снимают с вала червяка рулевой вал в сборе с колонкой и рулевым колесом. Откидывают кабину вперед и ставят ее на упор. Отвертывают гайку вала сошки, снимают шайбу и спрессовывают сошку с вала. Отвертывают гайки болтов крепления картера к лонжерону рамы, снимают шайбы, вынимают болты и снимают рулевой механизм. Вывертывают пробку наливного отверстия, сливают масло из картера и ввертывают пробку.

Разборка рулевого механизма

. Зажимают рулевой механизм в тиски за фланец картера и отвертывают четыре болта крепления боковой крышки картера. Легкими ударами медной или алюминиевой выколотки по концу вала сошки вынимают вал сошки вместе с роликом и крышкой (рис. 142). Отвертывают болты крепления нижней крышки картера и снимают крышку вместе с прокладками. Отвертывают болты крепления верхней крышки и картера, снимают ее и вынимают вал руля с червяком.

Видео:заменена силового цилиндра гур ГАЗ 66Скачать

Описание

Двигатель ЗМЗ 66 появился в результате модернизации силовых агрегатов ЗМЗ 13 серии. Вызвана она была необходимостью уменьшения эксплуатационных затрат и расхода горюче-смазочных материалов. В результате была разработана новая серия ЗМЗ 66, которая отличалась уменьшенным объемом цилиндров, расположенных V-образно.

Блок цилиндров силового агрегата ЗМЗ 66-06 изготовлен из специального алюминиевого сплава. В него вставлены гильзы из износостойкого чугуна, которые прижимаются к блоку головками. Их герметизация осуществлялась с помощью:

- асбесто-стальных прокладок с водяными протоками – в верхней части блока цилиндров;

- медных кольцевых прокладок – в нижней части блока цилиндров (устанавливались между блоком и гильзой).

Сами головки оснащались высокотурбулентными камерами сгорания и винтовыми впускными каналами. Каждая головка присоединялась к блоку цилиндров 18-ю шпильками.

Сборка двигателя отличалась достаточно большой трудоемкостью. Многие детали требовали совместной обработки. Кроме того, ряд деталей был маркирован и их установка должна была осуществляться в строгой последовательности. Например:

- номер, отштампованный на стержне шатуна и метка на его крышке при сборке должны были быть обращены в одну сторону;

- на бобышках под болт шатуна и его крышке маркировали номер цилиндра, для которого эта пара предназначена;

- на поршнях наносилась надпись «перед» и «назад». Именно так их должны были устанавливать по отношению к частям двигателя;

- коленвал балансировался в сборе со сцеплением и маховиком и т. д.

Двигатели серии ЗМЗ 66 оснащены газораспределительным механизмом с верхним расположением клапанов и системой рециркуляции выхлопных газов, которая способствует снижению выброса токсичных веществ в воздух.

Видео:сборка главного тормозного цилиндра газ 3309Скачать

Техническое обслуживание

Силовые агрегаты семейства ЗМЗ 66 отличались высокой надежностью. Единственное требование, которое предъявлялось к ним – своевременное и качественное техническое обслуживание. Для этого рекомендуется:

- использовать рекомендуемые марки горюче-смазочных материалов (бензин, моторное масло и пр.);

- во время каждого второго технического обслуживания подтягивать головки блока цилиндров (операцию необходимо проводить на холодном двигателе);

- не перегревать мотор во время работы;

- периодически проверять и при необходимости подтягивать гайки крепления выпускной трубы – это позволит избежать попадания воды в моторное масло;

- контролировать состояние поршневых колец и вкладышей коренных подшипников. При обнаружении признаков их неисправности сразу же заменить.

Видео:причина разрыва шлангов на гуре газ66Скачать

Особенности технического обслуживания двигателя ГАЗ 66 (ЗМЗ 511)

Независимо от того, какой двигатель стоит на ГАЗ 66, он нуждается обязательном периодическом техобслуживании. От качества и своевременности проведения обслуживающих мероприятий зависит длительность службы силового агрегата. В перечень требований по уходу за двигателем входят следующие пункты:

- При замене горюче-смазочных жидкостей необходимо заливать моторное масло, бензин рекомендуемых марок.

- В процессе проведения очередного техобслуживания нужно производить подтяжку креплений головки блока цилиндров (только на остывшем двигателе).

- Следить за рабочей температурой силового агрегата, не допускать его перегрева.

- Контролировать степень затяжки гайки, фиксирующей выпускную трубу, при необходимости подтягивать ее, чтобы избежать проникновение охлаждающей жидкости в смазочный материал.

- Проверять поршневые кольца и вкладыши подшипников на предмет выявления неисправностей. При малейших деформациях и прочих отклонениях от нормы срочно заменять на новые детали.

Видео:новый главный тормозной цилиндр Газ 66 - хватило на 10 дней.Скачать

Выявление неисправностей

Все силовые агрегаты серии ЗМЗ 66 имеют ряд одинаковых «типовых» неисправностей. К ним относятся:

- подтекание моторного масла через сальник заднего коренного подшипника;

- низкое давление моторного масла в системе смазки мотора;

- увеличенный расход моторного масла и др.

О наличии тех или иных неисправностей судят по состоянию силового агрегата. Мотор нуждается в ремонте, если, например:

- расход масла более 0,4 л /100 км;

- контрольные индикаторы на приборной панели показывают, что давление масла в системе смазки недостаточно;

Важно! При неисправных контрольных приборах давление можно измерить манометром. При этом его значение, измеренное на хорошо прогретом двигателе, не должно быть ниже: на холостых оборотах – 0,5 кгс/см.кв.; на средних оборотах – 1 кгс/см.кв.

Эксплуатация мотора в случаях, когда давление моторного масла ниже указанных значений – запрещается.

О неисправности мотора может свидетельствовать также недостаточная компрессия в цилиндрах. Измеряют ее компрессометром, предварительно вывернув свечи зажигания, полностью открыв дроссельную заслонку и отключив питание на высоковольтные провода.

Видео:Газ 66. Замена сальников подкачки колёс.Скачать

Основные проблемы двигателей ГАЗ 66 (ЗМЗ 511) и их модификаций

Все двигатели внутреннего сгорания данной серии обладают схожими неисправностями и типовыми проблемами:

- Масляные потеки в районе уплотнительного сальника коренного подшипника, расположенного сзади.

- Снижение давления в смазочной системе двигателя.

- Повышенный расход моторного масла.

Если возникает ситуация, когда расход масла превышает 0, 4 литра при пробеге в 100 километров, и приборы показывают резкое снижение давления в смазочной системе, необходимо отправлять транспортное средство на диагностику с последующим ремонтом.

Совет: Если контрольный прибор давления неисправен, его можно заменить манометром. Перед измерением давления следует хорошенько прогреть силовой агрегат. Нормальное давление считается: в режиме холостого хода – 0,5 кгс/см.кв. или 1 кгс/см.кв при средних оборотах.

При заниженном давлении масла в системе категорически не разрешается эксплуатировать автомобиль.

Снижение компрессии в цилиндрах также является негативным фактором, свидетельствующем о неисправности двигателя внутреннего сгорания. Компрессия измеряется специальным прибором под названием «компрессомер». Перед его использованием необходимо:

- выкрутить свечи зажигания;

- открыть заслонку дроссельную;

- отключить электрическое питание высоковольтной проводки.

Видео:Ремонт Насоса ГУР ПАЗ ЗИЛ ГАЗ 66Скачать

Тюнинг

Несмотря на то что двигатель ЗМЗ 66 давно снят с производства, автолюбители не оставляют попыток его совершенствования. Правда использовать при этом чип-тюнинг не представляется возможным, так как управление этим мотором осуществляется без электронного блока управления (ЭБУ).

В общем случае улучшить работу силового агрегата ЗМЗ-66 можно несколькими способами:

- Осуществить подгонку двигателя под установку современных газораспределительных механизмов.

- Заменить карбюраторную систему подачи топлива на инжекторную.

- Установить систему турбонаддува.

Эти способы позволят повысить мощность и экономичность старого двигателя, однако потребуют достаточно много времени и высоких материальных затрат.

Видео:Побидил гур шишигиСкачать

Сколько масла в двигателе газ 66

Двигатель. Мод. ЗМЗ-66-06, оборудованный компрессором для подкачки шин и привода тормозов прицепа. Основные данные двигателя, а также коробки передач см. Автомобили ГАЗ-53-12 и ГАЗ-3307.

Трансмиссия. Раздаточная коробка — двухступенчатая, передаточные числа: I-1,982; II-1,0, управление раздаточной коробкой — двумя рычагами. Отбор мощности от раздаточной коробки — до 29,4 кВт (40 л.с.). Карданная передача состоит из трех карданных валов. Главная передача ведущих мостов — гипоидная, передаточное число — 6,83, дифференциал — кулачкового типа. Поворотные кулаки имеют шарниры равных угловых скоростей.

Колеса и шины. Колеса — дисковые 8.00СУ-18 с разъемным ободом. Кропление на 6 шпильках. Шины — с регулируемым давлением воздуха 12,00-18 (320-457), мод. К-70. Номинальное давление воздуха в шинах передних и задних колес — 2,8 кгс/см. кв., минимальное — 0,5 кгс/см. кв. Число колес 4+1

Подвеска. Зависимая: передняя и задняя на полуэллиптических рессорах с амортизаторами, концы коренных листов установлены в резиновых подушках опорных кронштейнов.

Тормоза. Рабочая тормозная система — с барабанными механизмами (диаметр 380 мм, ширина накладок — 80 мм), двухконтурным гидравлическим приводом (раздельным по осям) с гидровакуумным усилителем в каждом контуре, оборудована двухпроводным пневмовыводом для тормозов прицепа. Стояночный тормоз — трансмиссионный, барабанный (диаметр 220 мм, ширина накладок 60 мм), установлен на раздаточной коробке, привод — механический. Запасной тормоз — каждый контур рабочей тормозной системы.

Рулевое управление. Рулевой механизм — глобоидальный червяк с трехгребневым роликом, передаточное число — 21,3. Имеется разнесенный гидравлический усилитель.

Электрооборудование. Напряжение 12 В, ак. батарея 6СТ-75ЭМ, 6СТ-75ЭР, 6СТ-75ТМ или 6СТ-75ТР, генератор Г287, регулятор напряжения РР132А, стартер СТ230-А1, коммутатор зажигания 13.3734-01, Добавочный резистор — 14.3729, аварийный вибратор 51.3747.

Заправочные объемы и рекомендуемые эксплуатационные материалы. Топливные баки 2х105 л, бензин А-76; система охлаждения — 25,5 л, тосол А-40 (допускается вода); система смазки двигателя — 10 л, масла М-8Вр М-6/10В (ДВ-АСЗп-10В), зимой — масло АСЗп-6 заменитель — всесезонно АСЗп-10; гидроусилитель рулевого привода -1,8л, масло марки Р (заменитель — масло веретенное АУ); картер коробки передач — 3,0 л, при температурах до -25°С — ТАп-15В (заменители ТСп-15К, ТСп-Мгип) при температурах до -45°С — ТСп-10 (заменители, смесь масла ТАП-15В или ТСп 15к с 10-15 % диз. топлива З или А или масло ТСз-9гип); картер раздаточной коробки — 1,5 л. масло для коробки передач; картер заднего моста — 6,4 литра, картер переднего моста — 7,7 литра; масло ТСп-14гип. при температурах ниже -35°С смесь масла ТСп-14гип с 10-15% диз. топлива З или А заменитель ТСз-9гип; гидравлический привод тормозов и сцепления — 1,35 литра жидкость ГГЖ-22М (заменитель жидкость «Нева», «ТОМЬ» ); Амортизаторы 4х0,4 литра, амортизаторная жидкость АЖ-12Т (заменитель — масло МГЕ-10А); поворотные кулаки переднего моста — 1,0 кг, смесь 70% Литола-24 и 30 % масла ТАп-15В.

Масса агрегатов (в кг): Раздаточная коробка с тормозом — 57; передний мост — 350; кузов — 446; кабина в сборе — 360; рама — 290; рессора — 46; колесо с шиной — 118; карданная передача — 36.

Видео:Газ 66 - замена гтц или га@нозапчастиСкачать

Технические характеристики ГАЗ-66 в цифрах

- Макс. длина (с лебёдкой): 5,806 м; Ширина: 2,322 м; Высота по тенту без нагрузки: 2,520 м; Высота по кабине с полной массой: 2490 мм.

- Грузоподъёмность: 2000 кг; Масса: 3470 кг; Разрешённая максимальная масса: 5940 кг.

- Колёсная база: 3,3 м; Колея передних колёс: 1,8 м; Колея задних колёс: 1,75 м.

- Дорожный просвет: от 315 мм до 870 мм.

- Радиус поворота: 9,5 м.

- Глубина преодолеваемого брода (по дну): 0,8 м.

- Объём топливных баков: 2 по 105 литров.

Двигатель ГАЗ-66

Штатный двигатель ГАЗ-66 – ЗМЗ-66

Заволжского моторного завода – карбюраторный, восьмицилиндровый четырёхтактный, V-образной компоновки, с жидкостным охлаждением. Рабочий объём данного мотора – 4254 кубических сантиметра.

- Мощность – 120 лошадиных сил.

- Максимальный крутящий момент (при частоте вращения коленвала 2500 оборотов в минуту) – 284,4 Нм.

- Диаметр цилиндра –92 мм. Ход поршня – 80 мм.

- Степень сжатия: 6,7.

- Масса двигателя: 262 кг.

- Тип карбюратора: К-126 (до конца 80-х годов) или К-135 (оставшиеся годы производства).

- Вид топлива: низкооктановый бензин (А-76).

- Расход топлива: 20-25 литров на 100 километров.

Мотор ГАЗ-66 оказался и короче, и меньше по габаритам мотора ГАЗ-63. Двигатель автомобиля ГАЗ-66 был также снабжён предпусковым подогревателем ПЖБ-12.

Мотор ЗМЗ-66-06 под кабиной «шишиги».

Гораздо меньшая часть грузовиков ГАЗ-66 была укомплектована двигателем ЗМЗ-513.10

, представляющим собой усовершенствованный на рубеже 80-х/90-х годов вариант мотора ЗМЗ-66-06 (объём тот же, мощность – 125 л.с.)

В 90-х годах в небольшом количестве также выпускались ГАЗ-66 с дизельным двигателем ГАЗ-544

мощностью 85 л.с. и крутящим моментом 235 Нм; а также с турбированными дизелями ГАЗ-5441. (116 л.с.). Данные модификации получили индекс

ГАЗ-66-41

.

Определённая производителем максимальная скорость составляет 90 км/ч. Хотя и есть возможность самостоятельно снять ограничитель оборотов двигателя (тогда можно будет разгоняться до 110-120 километров в час), данному автомобилю это, в общем-то, ни к чему.

Трансмиссия, ходовая часть, рулевое и тормозное управление

Коробка переключения передач на ГАЗ-66 механическая, 4-х ступенчатая, с синхронизаторами на 3-й и 4-й передачах. Раздаточная коробка имеет две передачи, с понижающей и отключаемым передним мостом. Включение прямой передачи в РК ещё не означает отключения переднего моста. Он включается отдельным рычагом и может работать при любой передаче в «раздатке». Тип рулевого управления – глобоидальный червяк с трёхгребневым роликом, имеется гидроусилитель.

С целью облегчения управления автомобилем использованы не только синхронизаторы. С той же целью в конструкцию рулевого управления введён гидравлический усилитель, применена тормозная система с гидровакуумным усилителем тормозов. Сцепление сделано по однодисковому типу, также установлен гидропривод.

Передняя и задняя подвеска – на продольных полуэллиптических рессорах с гидравлическими телескопическими амортизаторами двухстороннего действия, ГАЗ-66 отличался плавностью хода. Из-за одинарных рессор на заднем мосту и самоблокирующихся дифференциалов в главных передачах эту автомашину нельзя перегружать.

Рабочая тормозная система – раздельная (но данное техническое решение стало применяться только в 80-90 гг. производства модели); стояночная – барабанный трансмиссионный тормоз. Рабочий механизм тормозной системы – барабанный, имеет гидропривод и гидровакуумный усилитель. Такая конструкция обеспечивает хорошее торможение на любом дорожном покрытии. Стояночный тормоз действует на все колёса грузовика. Но «ручник» установлен на валу привода заднего моста. А в этом случае, блокировать и передние колёса он может только тогда, когда в «раздатке» включён и передний мост.

Мосты ГАЗ-66

Ведущие мосты ГАЗ-66 гипоидного типа. Конструкция заднего моста ГАЗ-66 представлена следующими узлами и деталями: картер, сборный редуктор, две полуоси. Редуктор располагается в картере: для него здесь есть специальное утолщение. Он обеспечивает оптимальное число оборотов, передаваемое от карданной передачи на полуоси, и увеличивает крутящий момент на колёсах.

Редуктор ГАЗ-66 состоит из корпуса, ведущей и ведомой шестерней главной передачи, сборного дифференциала и подшипников. Передний мост Газ-66 включает в себя такой же редуктор, что и сзади.

Задний мост ГАЗ-66 – агрегат с цельной балкой моста; главная передача одинарная, гипоидная, полуоси полностью разгруженные.

Видео:Замена полуосевого сальника на ГАЗоне 33081Скачать

Система смазки автомобиля ГАЗ-66, часть 1.

Система смазки автомобиля ГАЗ-66

Масло, забираемое из масляного картера 14 через маслоприем- ник 13 и каналы в блоке цилиндров, поступает в основную (верхнюю) 9 и дополнительную (нижнюю) 10 секции масляного насоса. Из основной секции через каналы в блоке масло подается в главную масляную магистраль 7. Из главной масляной магистрали масло поступает к коренным подшипникам коленчатого вала и втулкам распределительного вала. От коренных шеек через канал 16 в коленчатом валу масло направляется в полости 15 шатунных шеек, а из них — к шатунным подшипникам.

От второй и четвертой втулок распределительного вала по канавкам на соответствующих шейках вала масло периодически через канал 6 в блоке и головках блока подается в полость 4 осп коромысел и далее — к коромыслам и к верхним наконечникам штанг. Упорный подшипник распределительного вала смазывается маслом, которое периодически поступает от первой шейки вала, имеющей для этого радиальное и продольное отверстия.

Видео:Главный цилиндр сцепления ПАЗИКА ,ГАЗ 53 ,ГАЗ 66 и т д...Скачать

Сколько масла заливать в двигатель автомобиля ГАЗ 53

Первое поколение 1961-1993

Двигатель ЗМЗ-53 имеет восемь цилиндров и рабочий объем 4,25 литра, тогда как предшественник ЗМЗ-41 имел объем 5,53 литра. Диаметр поршня составляет 92 мм против 100 мм у ЗМЗ-41, а ход поршня – 80 мм (88 у предшественника). Диаметр поршневого кольца составляет 25 мм (+3 мм). Кроме того, новая модель ДВС получила иные блок цилиндров, коленчатый вал и ГБЦ.

Так, алюминиевый блок позволил уменьшить массу конструкции и две головки блока цилиндров, также изготовленные из крылатого металла. Вместе с тем, повысилась надежность мотора, и его стало проще и дешевле обслуживать. Двигатель развивает 115 лошадиных сил, а степень сжатия составляет 6,7, как и у ЗМЗ-41.

- 3,48 литра 82 л. с. (ГАЗ-51), г. в. – 1961-1967, объем масла – 7 литров, допуск и вязкость: API-SG; SAE 10W-30, 15W-40, 5W-40

- 4,25 литра 115 л. с. (ГАЗ-53, ЗМЗ-53), г. в. – 1965-1992, объем масла – 8 литров, допуск и вязкость: допуск и вязкость: API-SG; SAE 10W-30, 15W-40, 5W-40

🔍 Видео

Замена сальников раздатки ГАЗ 66. Установка коробки отбора мощности для лебёдкиСкачать

Газ 3308 ремонт #67 2023г замена сальника ступицы подготовка к техосмотруСкачать

Гидроцилиндр - замена манжет.Скачать