Видео:Замена клапанов, притирка, регулировка зазоров и проверка на герметичностьСкачать

Герметичность соединения клапан гнездо контролируется с применением

Рабочее место по ремонту клапанных гнезд головок автотракторных двигателей демонстрируется на ВСХВ в мастерской павильона «Типовая усадьба МТС».

Известно, что головка цилиндров работает в условиях высоких температурных напряжений и воспринимает высокие давления газов в цилиндре. Исходя из этого, к головке предъявляются большие требования по теплостойкости, гидравлической непроницаемости и механическим свойствам.

Наиболее уязвимы в головке клапанные гнезда, которые быстро изнашиваются и теряют свою газонепроницаемость. Поэтому наиболее распространенной операцией по ремонту головки является операция восстановления клапанных гнезд.

Рекламные предложения на основе ваших интересов:

Клапанные гнезда можно восстановить различными способами. Если гнезда изношены незначительно и требуется только восстановить их газонепроницаемость, притирают клапаны или фрезеруют гнезда с последующей их притиркой. При сильном износе гнезд, когда клапаны проседают более допустимой величины и требуется дополнительно восстановить проседание клапанов до нормального, проводят торцевание или кольцевание гнезд. Имеются и другие способы восстановления клапанных гнезд.

Притирка клапанов. Процесс притирки состоит в том, что конические поверхности клапана и гнезда смазывают слоем очень тонкого абразивного порошка с маслом, а клапану сообщают возвратно-вращательное движение. При этом в одном направлении вращения клапан прижимается к гнезду и их поверхности прирабатываются и притираются, а в обратном направлении вращения клапан приподнимается и притирки не происходит.

Необходимость подъема клапана и обратного его вращения вызвана тем, что при непрерывном нажатии и вращении в одном направлении абразивные частицы оставляют круговые риски и качественной притирки не получается. Кроме того, затрудняется поступление к трущимся поверхностям новых частиц абразивного порошка и масла.

Для притирки пользуются ручным прибором (при этом притирать можно лишь одно клапанное гнездо) или специальным притирочным станком (на нем одновременно притирают все клапаны).

После притирки на-конических поверхностях тарелки клапана и гнезда должна оставаться ровная матовая кольцевая полоска.

Разрывы матовой полоски, а также ее углубления на поверхности клапана не допускаются. Верхняя кромка полоски должна отстоять от края конусной поверхности тарелки клапана не менее чем на 1 мм.

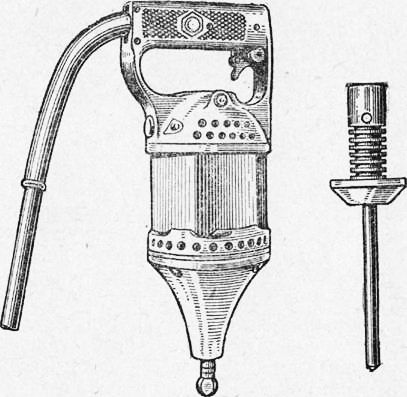

Помимо притирки клапанов, герметичности сопряжения гнезда с клапаном можно добиться и другим способом — применением вибрирующей оправки (рис. 1), служащей для шлифования клапанного гнезда. Если гнездо изношено сильно, то вначале его шлифуют более грубым абразивным камнем (черновая шлифовка), затем более мелким (чистовая шлифовка). Для получения необходимой ширины фаски гнездо предварительно фрезеруют под углом 75 и 15° фрезами — шарошками.

Вибрирующая оправка состоит из стержня переменного сечения, на котором укреплен абразивный камень с углом в 45°. С одного конца оправки помещается направляющий стержень под направляющую клапанную втулку. При этом важно, чтобы между втулкой и стержнем был зазор 0,2 мм, который обеспечивает вибрацию оправки при вращении ее со скоростью 10—12 тыс. об/мин и получение сферической фаски.

Рис. 1. Вибрирующая оправка для шлифования клапанных гнезд.

Вращательное движение оправка получает от электрической дрели при помощи фигурного наконечника, который вставляется в верхний торец стержня оправки.

При таком способе восстановления клапанных гнезд необходима более тщательная шлифовка фаски клапана для получения более чистой поверхности.

Качество притирки клапанов проверяют керосином, который заливают во впускные и выпускные каналы головки. При этом в течение 5 минут керосин не должен проникать между клапанами и гнездами.

Качество притирки клапанов можно также проверить специальным прибором, прикрепляемым к головке цилиндров струбцинами. Уплотнение между головкой и крышкой прибора достигается резиновой прокладкой. В камеру накачивают воду до давления 3—5 атм. Если-вода не будет протекать во впускные и выпускные каналы через сопряжения гнезда с клапаном, то притирка выполнена удовлетворительно.

После восстановления клапанных гнезд и сборки головки проверяют утопание или выступание тарелки клапана относительно поверхности разъема головки.

Фрезерование клапанных гнезд. Клапанные гнезда фрезеруют при нарушении герметичности посадки клапана в гнезде и выступании тарелки клапана относительно гнезда не менее 2 мм (для тракторов «Универсал» и АСХТЗ-НАТИ) и не менее 0,5 мм (для трактора ХТЗ-7) и утопании относительно плоскости разъема головки не более 1 мм (для тракторов КД-35), не более 2 мм (для тракторов ДТ-54), не более 3 мм (для трактора ДТ-24) и не более 5 мм (для тракторов С-80).

Процесс фрезерования клапанных гнезд состоит в том, чтобы, пользуясь специальным набором фрез, восстановить геометрическую форму гнезда, необходимую ширину фаски и подготовить ее поверхность для притирки.

Черновой фрезой с углом в 45° снимают слой металла до выведения следов износа и восстановления конусной поверхности. При этом вследствие снятия металла с гнезда увеличивается ширина фаски. Для восстановления нормальной ширины фаски служат две фрезы: одна с углом 75°, при помощи которой ширину фаски гнезда уменьшают снизу, и вторая с углом 15°, пользуясь которой фаску гнезда уменьшают сверху. Нормально фаска гнезда должна располагаться не выше средней части фаски клапана.

После получения нормальной ширины фаски гнезда, его окончательно фрезеруют чистовой фрезой с углом 45°.

Для продления срока службы головки необходимо при фрезеровании фасок снимать как можно меньше металла.

Фаска изношенного клапанного гнезда обычно имеет раковины глубиной 0,03—0,05 мм. Для восстановления изношенного гнезда требуется снять слой металла 0,10— 0,15 мм.

Направляющий стержень фрезы должен входить в отверстие направляющей втулки клапана с зазором не более 0,05 м.

Торцевание клапанных гнезд необходимо при выступании тарелки клапана относительно гнезда менее 2 мм (для тракторов «Универсал» и АСХТЗ-НАТИ), менее 0,5 мм, (для трактора ХТЗ-7) и утопании тарелки нового увеличенного клапана ниже плоскости головки цилиндров более чем на 1 мм (для трактора КД-35).

Процесс торцевания заключается в том, что верхнюю плоскость гнезда клапана протачивают на глубину не более 2 мм, а по диаметру — не более диаметра кольца для кольцевания.

Читайте также: Редуктор poletron 1200 mb без клапана

Торцеванием достигается уменьшение диаметра основания конуса гнезда, что дает возможность обычным фрезерованием гнезда добиться нормального выступания или утопания клапана.

После торцевания тарелка клапана должна выступать над поверхностью гнезда не менее чем на 2 мм (кроме клапанов трактора КД-35). Общая глубина гнезда головки трактора КД-35 после торцевания не должна превышать 4,5 мм.

Гнезда головок двигателей тракторов ДТ-24, ДТ-54 и С-80 не торцуют, так как в противном случае может произойти уменьшение степени сжатия за счет увеличения при торцевании объема камеры сгорания.

Кольцевание клапанных гнезд. Это делают при выступа-нии тарелки клапана относительно торцованного гнезда менее 1 мм (для тракторов «Универсал» и ХТЗ-7), менее 2 мм (для тракторов АСХТЗ-НАТИ) и при утопании относительно плоскости разъема головки более 3 мм (для тракторов КД-35), более 2 мм (для тракторов ДТ-54) и более 5 мм (для тракторов С-80).

Процесс кольцевания состоит в следующем. Изношенное гнездо, которое уже нельзя восстановить ни фрезерованием, ни торцеванием, подвергают цилиндрической расточке. В расточенное отверстие запрессовывают с определенным натягом кольцо, после чего в нем фрезеруют новую фаску.

Чтобы кольцо не выпадало при нагревании головки во время работы, его изготовляют из мелкозернистого чугуна твердостью 179—241 по Бринелю. В этом случае материал, из которого сделано кольцо, и сама головка имеют почти одинаковые коэффициенты объемного расширения. Заготовки подвергают старению длительным хранением на открытом воздухе или нагреванием до температуры 400—500° в печи в течение 3 часов с последующим медленным охлаждением.

На надежность посадки кольца в головке не меньшее влияние оказывает величина натяга, чистота наружной поверхности кольца и расточенного гнезда, а также их овальность и конусность.

Не меньшее значение имеет прилегание торцов кольца к дну расточенного гнезда.

Плотное прилегание необходимо для лучшей теплоотдачи, а следовательно, и предохранения клапанов от перегревания и обгорания.

При кольцевании головки цилиндров трактора С-80 рекомендуется для улучшения последующего теплоотвода ставить под торец кольца прокладку толщиной 0,25—0,40 мм из отожженной красной меди.

Чтобы получить хорошие результаты от кольцевания, необходимо строго выполнять определенные технические условия.

Поверхность расточенного отверстия и наружная поверхность кольца должны быть чистыми и гладкими. Наружная поверхность кольца должна быть прошлифована. Овальность и конусность (в мм) расточенного отверстия под кольцо и наружной поверхности кольца не должны превышать величин, указанных в таблице 3.

Перед запрессовкой колец необходимо нагреть головку в масле до 150—170° или в печи до 400—425°. Можно также нагревать головку в кипящей воде.

Точно выдержать размер отверстия при расточке значительно труднее, чем точно изготовить кольцо. Поэтому сначала растачивают гнезда, а по ним изготовляют кольца с размерами, обеспечивающими нормальный натяг.

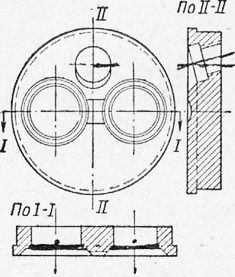

Отверстие под кольцо обычно растачивают на сверлильном станке, пользуясь специальным универсальным приспособлением (рис. 2). Это приспособление устанавливают непосредственно на головке и центрируют по головке калибром, который тонким стержнем входит в специальную втулку, устанавливаемую вместо направляющей втулки, а центрирующим цилиндром — в отверстие кронштейна приспособления. После установки и центрирования приспособления с него снимают установочный калибр и втулку и устанавливают резцовую оправку, на которую предварительно надевают направляющую втулку и кольцо, которое ограничивает требуемую глубину растачиваемого отверстия. В таком виде резцовую оправку устанавливают в головку и центрируют по шпинделю сверлильного станка, а головку крепят к столу станка.

Резец в оправке по размеру растачиваемого отверстия под кольцо устанавливают, пользуясь размерным кольцом.

Кольцевание в конусное гнездо. В головках двигателей тракторов С-80 по типовой технологии предусматривается при кольцевании постановка стальных (сталь 40Х) ступенчатых колец с последующей их развальцовкой. В этом случае растачивают ступенчатое гнездо и с конусом. После запрессовки такого кольца в гнездо последнее развальцовывают специальной вальцовкой. Полученный в головке конус заполняется материалом кольца, обеспечивая его надежное крепление в головке.

Восстановление клапанных гнезд с трещинами по фаскам и между перемычками. Клапанные гнезда таких головок восстанавливают заваркой трещин газовой горелкой, а затем фрезеруют или проводят кольцевание с последующей притиркой клапанов.

Рис. 2. Приспособление для растачивания клапанных гнезд под кольцевание.

Перед заваркой трещины с ее кромок снимают фаску 4×45°, затем головку нагревают в печи до 650—700°. При заварке трещины пользуются чугунными прутками А6 (ГОСТ 2761—44). После заварки трещины головку вместе с печью или в специальных термоизоляционных ящиках очень медленно охлаждают, чтобы избежать появления новых трещин. У заваренной головки зачищают наплавленный шов и обычным способом фрезеруют и притирают гнезда.

Обычно после ремонта такие головки подвергают гидравлическому испытанию поддавлением 4ат в течение 5 минут.

Наварка фасок клапанных гнезд газовой горелкой. Перед наваркой с кромок трещин на фасках и перемычках между ними снимают фаски 4 Х45°, а гнезда подготавливают к наварке фрезерованием.

Наваривать фаски нужно на нагретой до температуры 650—700° головке, чтобы избежать появления новых трещин. Нагревать головки можно в обычной и в специальной печах.

Чтобы при наплавке гнезд металл не стекал, необходимо в клапанные гнезда вставлять земляные шашки.

Наваренная головка должна медленно, в течение 18— 20 часов, остывать вместе с печью, а затем пройти гидравлическое испытание и механическую обработку.

Восстановление клапанных гнезд дизельных двигателей наплавкой жидким чугуном. Этот способ разработан на Черкесском заводе «Молот» и состоит в следующем. Головку очищают от нагара и грязи. Клапанные гнезда расфрезеро-вывают, а на кромках трещин снимают фаски, чтобы получить шероховатую поверхность. Затем во впускные и выпускные каналы головки набивают формовочную землю до уровня фасок гнезд, а на последние устанавливают литники. После такой подготовки в гнезда заливают жидкий чугун; при этом важно, чтобы чугун все время омывал подготовленные поверхности, нагревая их до температуры оплавления. После наплавки головку медленно охлаждают в теплоизоляционном ящике или непосредственно вместе с печью. Охлажденную головку подвергают гидравлическому испытанию и проводят необходимую механическую обработку.

Читайте также: Клапан утепленный стеновой веза

Восстановление клапанных гнезд запрессовкой вставки на два гнезда дизельных двигателей КДМ-46 и Д-54. Этот способ предложен работниками автотракторной конторы Грознефтьразведка. Он дает возможность восстанавливать головки с глубокими трещинами в перемычках между гнездами. Пользуясь специальной резцовой оправкой, захватывающей два клапанных гнезда и предкамеру, на головке вырезают гнездо на глубину 20 мм для двигателя КДМ-46 и 19,4 мм для Д-54 и растачивают выточку глубиной соответственно 7,5 и 6,8 мм.

Из чугунного литья вытачивают диск по размерам расточенного гнезда (рис. 3). В диске растачивают два отверстия для клапанных гнезд и предкамеры (двигатель КДМ-46)

или вихревой камеры (двигатель Д-54). Изготовленный диск запрессовывают в подготовленное в головке гнездо, предварительно установив под диск и его буртик прокладки.

Запрессованные диски должны выступать над плоскостью головки на 0,2 мм. Затяжкой головки шпильками достигается последующее уплотнение.

Восстановление клапанных гнезд торцеванием привалочной плоскости. Этот способ разработан на Черкесском заводе «Молот» для головок дизельного двигателя Д-54. При этом способе с привалочной поверхности сострагивают или сфрезе-ровывают металл толщиной 2—3 мм. Обычно это бывает возможно вследствие увеличенной толщины привалочной стенки против нормальной. Поэтому таким способом можно восстанавливать не все головки.

Рис. 3. Диск с гнездами под выточку в головке цилиндров.

Видео:КАК СНЯТЬ КЛАПАНА БЕЗ ИНТСРУМЕНТА И ПОСТАВИТЬ. БЫСТРЫЙ СПОСОБ. КАК ЗАСУХАРИТЬ, РАССУХАРИТЬ КЛАПАНА.Скачать

Технология восстановления гнезда клапана головки блока ДВС. Способы притирки клапанов и проверки качества притирки сопряжения «гнездо-клапан».

Восстановление клапанных гнезд. При износе клапанных гнезд, не превышающем предельно допустимый, восстановление их работоспособности сводится к образованию необходимого угла фаски. Перед обработкой фасок клапанных гнезд заменяют изношенные направляющие втулки стержня клапана на новые и обрабатывают их разверткой, устанавливаемой в оправку. Обработанное отверстие используют в качестве технологической базы при зенковании фаски клапанных гнезд, что обеспечивает необходимую соосность отверстий направляющих втулок и клапанных гнезд. Обработку клапанных гнезд производят с использованием плавающего патрона. При износе клапанных гнезд выше допустимого их восстанавливают установкой клапанных седел.

При восстановлении клапанных гнезд запрессовкой седел неподвижность соединения обеспечивается натягом. Необходимая прочность при этом достигается за счет напряжений, возникающих в материале седла и головки цилиндров. При длительном действии нагрева напряжения могут уменьшиться, снизив тем самым прочность посадки. Поэтому для изготовления клапанных седел необходимо применять высокопрочные теплоустойчивые материалы: чугун ВЧ50-1,5, специальный чугун № 3 ТМ 33049. В последнее время получил распространение сплав ЭП-616 на хромоникелевой основе. Отверстия под седла обрабатывают специальным зенкером, который устанавливают в специальную оправку. Диаметр зенкера выбирают в соответствии с размером обрабатываемого отверстия под вставку клапана. Центрование инструмента производят с помощью направляющих цанговых оправок, устанавливаемых в отверстия под втулки клапанов. Этим обеспечивают высокую концентричность обрабатываемых поверхностей под вставки седел и центрирующей поверхности. Кроме этого, применение жестких направляющих позволяет обрабатывать отверстия на вертикально-сверлильном станке 2Н135 и получать требуемую размерную и геометрическую точность обрабатываемых поверхностей. При растачивании головку устанавливают в специальное приспособление.

Вначале предварительно растачивают клапанные гнезда, а затем окончательно при 100 об/мин шпинделя станка, ручной подаче за один проход. В подготовленные таким образом клапанные гнезда запрессовывают седла (рис. 58 и 59) с помощью оправки. При этом головку цилиндров предварительно нагревают до температуры 80. 90°С, а седла охлаждают в жидком азоте до —100 — . 120 °С. Нагрев головок производят в ванне для нагрева ОМ-1600, а охлаждение с помощью сосуда Дьюара. Кольца должны быть запрессованы в выточки головки до отказа и без перекоса (рис. 60). После запрессовки производят зачеканивание седел в четырех точках равномерно на дуге через 90°. Затем головку цилиндров устанавливают на стенд ОР-6685 для обработки фасок клапанных гнезд, развертывают отверстия в направляющих втулках и зенкуют фаски клапанных гнезд. Отверстия во втулках развертывают при 50 об/мин и подаче 0,57 мм/об за один проход, зен-кование производят при 200 об/мин зенкера, подача 0,57 мм/об за несколько проходов.

В результате неоднократной обработки плоскости головок блоков цилиндров фрезерованием или шлифованием нижняя стенка головки становится более тонкой и менее прочной, поэтому для этой группы деталей восстановление клапанных гнезд запрессовкой седел недостаточно надежно. В таком случае следует восстанавливать клапанные гнезда газовой наплавкой. Если у головки, кроме изношенных клапанных гнезд, имеются еще и трещины, то сначала необходимо восстановить гнезда, а потом заваривать трещины.

При работе на двигателе в результате воздействия механических и тепловых нагрузок в нижней плоскости головки цилиндров накапливаются зна-чительные внутренние напря—женин, значения и характер распределения которых могут быть весьма различными. Накопившиеся напряжения приводят к короблению головок, а в отдельных случаях — к появлению трещин. Если применять холодную электродуго-вую сварку, то возникающие при этом сварочные напряжения, складываясь на отдельных участках с остаточными, а также монтажными (при затяжке головки) и рабочими, вызовут появление новых трещин. Поэтому для наплавки гнезд нужно применять такой способ, который позволил бы снизить остаточные напряжения и не привел бы к возникновению новых. Такой способ — горячая сварка, обеспечивающая высокое качество сварных швов при минимальной напряженности детали.

При горячей сварке головку предварительно нагревают до температуры 600. 650 °С и сваривают при температуре детали не ниже 500 °С. Нижний предел нагрева устанавливают, исходя из свойств чугуна, пластичность которого ниже этой температуры резко падает, что приводит к возникновению сварочных напряжений. Перед нагревом клапанные гнезда головок тщательно зачищают.

Для нагрева головки используют нагревательную камерную печь с электрическим или другим подогревом. Целесообразно применять камерную электрическую печь Н-60, в которой можно нагревать одновременно до пяти головок.

Большое значение имеет скорость нагрева и охлаждения деталей. Быстрый нагрев головки цилиндров может вызвать появление дополнительных напряжений.

Читайте также: Клапан подпора до себя

По окончании нагрева к отверстию печи перемещают передвижной сварочный стол и укладывают на него головку.

Сварку выполняют ацетилено-кислородной горелкой ГС-53 или ГС-ЗА («Москва»), используя наконечники № 4 или 5 в зависимости от разм-ера трещины. Для обеспечения высокого качества наплавленного металла следует применять хорошо сформированное, резко очерченное пламя горелки, для чего мундштук сварочной горелки должен быть в хорошем техническом состоянии. При заварке трещин и наплавке клапанных гнезд используют восстановительную часть пламени, защищающую металл от окисления благодаря содержанию в пламени водорода, углекислого газа и окиси углерода. Ядро пламени в процессе наплавки должно находиться от поверхности детали на расстоянии 2. 3 мм. Сварку ведут при равномерном непрерывном нагреве сварочной ванны.

В качестве присадочного прутка применяют чугунные прутки марки А (состав в %): 3. 3,6С; 3. 2,5 Si; 0,5. 0,8 Мп; Р 0,5. 0,8; S0,08; 0,05 Сг; 0,3 Ni. Диаметр прутка — 8. 12мм (выбирают в зависимости от ширины разделки трещины). Поверхность прутков должна быть тщательно очищена и обезжирена. В качестве флюса применяют мелкотолченую прокаленную буру или ее 50%-ную смесь с просушенной кальцинированной содой.

Хорошие результаты дает также применение флюсов ФСЧ-1, АНП-1 и АНП-2.

По окончании сварки головку цилиндров снова помещают в печь, чтобы снять сварочные напряжения. Головку нагревают до 680°С, а затем охлаждают, сначала медленно (с печью), до 400 °С, а затем в сухом песке или термосе, соблюдая режим согласно графику. Полностью остывшие головки очищают от шлака и окалины и направляют на механическую обработку. Сначала фрезеруют привалочную плоскость на горизонтально-фрезерном станке типа 6Н82 цилиндрической фрезой 180Х Х125 мм или на вертикально-фрезерном 6М12П торцевой фрезой со вставными резцами ВК6 или ВК8.

После механической обработки плоскости контролируют качество сварки. Заваренные места должны быть чистыми, без раковин и шлаковых включений. Обработку фасок клапанных гнезд производят зенкером аналогично описанной выше обработке фасок седел.

Притирка клапанов. Перед разборкой головок цилиндров очистить их от масла и нагара и пометить порядковые номера клапанов на торцах тарелок для того, чтобы при сборке установить их на свои места.

Для рассухаривания клапанов необходимо головку цилиндров без форсунок, коромысел, осей коромысел и шпилек крепления осей коромысел установить привалочной поверхностью на плиту так, чтобы обеспечить упор для клапанов. Рассухаривание выполнять с помощью приспособления, изображенного на рис. 84. Для этой цели ввернуть упорный болт 1 приспособления в отверстие под шпильку крепления оси коромысла, нажимную тарелку 2 приспособления установить на тарелку пружин соответствующего клапана и, нажимая на рукоятку 3 рычага приспособления, отжать пружины клапана, вынуть сухари и снять все детали клапанного узла. Таким же путем последовательно рассухарить все остальные клапаны и снять пружины клапанов и сопряженные с ними детали.

Повернуть головку цилиндров и вынуть клапаны из направляющих втулок. Клапаны и седла тщательно очистить от грязи, нагара и масляных отложений, промыть в керосине или специальном моющем растворе, высушить и осмотреть для определения степени ремонта. Восстановить герметичность клапана притиркой возможно только при наличии незначительных износов и мелких раковин на рабочей фаске и лишь в том случае, если тарелка и стержень не покороблены и нет местных прогаров на фасках клапана и седла.

При наличии таких дефектов притирке должны предшествовать шлифовка седел и клапанов или замена неисправных деталей новыми.

Для притирки клапанов использовать специальную притирочную пасту, приготовленную путем тщательного перемешивания трех частей (по объему) микропорошка зеленого карбида кремния с двумя частями моторного масла и одной частью дизельного топлива. Перед употреблением притирочную смесь тщательно перемешать, так как при отсутствии механического перемешивания микропорошок способен осаждаться.

Установить головку цилиндров на плиту или специальное приспособление привалочной поверхностью кверху. Нанести на фаску клапана тонкий равномерный слой притирочной пасты, смазать стержень клапана чистым моторным маслом и установить его в головку цилиндров. Допускается наносить пасту на фаску седла. Притирку выполнять возвратно-вращательными движениями клапанов при помощи специального приспособления или дрели с присосом. Нажимая на клапан с усилием 20. 30 Н (2. 3 кгс), повернуть его на 1/3 оборота в одном направлении, затем, ослабив усилие, на 1/4 оборота в обратном направлении. Нельзя выполнять притирку круговыми движениями.

Периодически поднимая клапан и добавляя на фаску пасту, продолжать притирку, как указано выше, до тех пор, пока на фасках клапана и седла не появится непрерывный матовый поясок шириной не менее 1,5 мм. Разрывы матового пояска и наличие на нем поперечных рисок не допускается. При правильной притирке матовый поясок на фаске клапана седле должен начинаться у большего основания

После окончания притирки клапаны и головку цилиндров тщательно промыть керосином или специальным моющим раствором и высушить.

Внимание! Наличие даже незначительных остатков притирочной пасты на клапане или головке цилиндров могут привести к натиру и ускоренному износу гильз цилиндров и поршневых колец.

Клапаны, пружины и детали их крепления установить на головку цилиндров и засухарить клапаны, используя приспособление (см. рис. 84).

Качество притирки сопряжения клапан-седло проверить на герметичность путем заливки керосина или дизельного топлива, заливая его поочередно во впускные и выпускные каналы. Хорошо притертые клапаны не должны пропускать керосин или дизельное топливо в течение одной минуты.

Допустима проверка качества притирки карандашом. Для этого поперек фаски притертого чистого клапана мягким графитовым карандашом нанести через равные промежутки 10-15 черточек, после чего осторожно вставить клапан в седло и, сильно нажимая к седлу, повернуть его на 1/4 оборота. При хорошем качестве притирки все черточки на рабочей фаске клапана должны стереться. При неудовлетворительных результатах проверки качества притирки ее необходимо продолжить.

Дата добавления: 2015-08-01 ; просмотров: 5931 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

🔍 Видео

Как проверить герметичность клапанов?Скачать

Извлечение седла клапана из гбц Камминс.Скачать

Как ПРАВИЛЬНО шарошить седла клапановСкачать

Как "пролить" головку? (проверить герметичность клапанов) #shortsСкачать

Ошибки при ремонте ГБЦ 2108(1118) Торцуем клапана.Экономим на регулировочных шайбахСкачать

как притереть клапан и проверить качество притиркиСкачать

ПРИТИРКА КЛАПАНОВ за 5 минут!!! Быстро, дешего, легко! Притираем клапана своими руками!Скачать

Как проверить герметичность клапанов гбцСкачать

Притирка клапанов своими руками. Как правильно притереть клапана шуруповертом (дрелью).Скачать

так бежит направляющая клапана , большой расход маслаСкачать

Притирка клапанов и проверка на герметичность тремя способамиСкачать

ПРИЗНАКИ ПРОГАРА КЛАПАНА.Как определить прогар клапана!Клапана или поршневая. Самый точный диагнозСкачать

Проверка клапанов на герметичность головки двигателя Чемпион (Хонда- Лифан).Скачать

притирка клапановСкачать

Притирка клапанов, прирезка сёдел - ЧТО, ЗАЧЕМ и ПОЧЕМУ? (10 минут ликбеза 😈)Скачать

стоит ли менять направляющие клапановСкачать

Новый способ и оборудование для проверки герметичности .Скачать

Проверка клапанов на герметичность 👍Скачать