Гильзы цилиндров отливаются из чугуна СЧ18-36 с ограниченным до 5% содержанием феррита (твердость чугуна НВ 196, не менее). В верхнюю часть гильзы на длину 50 мм запрессована вставка из коррозионностойкого аустенитного чугуна следующего состава: 2,3—2,8% С, 1,9—2,2% Si, 0,6—1,0% Мп, до

0,5% Р, до 0,1% S, 1,8—2,2% Сг, 16,0—17,5% №, 7,0—7,5% Си, остальное железо. Твердость чугуна вставки НВ 137—197- Применение такой вставки снижает износ верхней части гильзы примерно в 2—4 раза и увеличивает ее моторесурс до 200 тыс. км.

Разработан также вариант гильзы с наплавленным поясом из аустенитного чугуна. При этом существенно упрощается механическая обработка гильзы, снижается расход дорогостоящего материала, улучшается теплопередача через стенки гильзы и более надежной становится операция расточки ее при ремонте. Кроме того, процесс наплавки гильзы поддается автоматизации, что снижает трудоемкость ее изготовления.

Напряжения растяжения в гильзе от сил газов составляют 300—350 кгс/см2 (при рг = 45-ь 47 кгс/см2). Наибольшие местные напряжения у верхнего опорного бурта гильзы равны 500— 550 кгс/смг. Запас прочности гильзы — не менее 3.

Бурт гильзы зажимается головкой блока через уплотняющую прокладку, при этом водяная рубашка уплотняется по верхнему торцу гильзы. Нижний пояс гильзы уплотняется двумя резиновыми кольцами, установленными в ее канавках. Натяг резиновых колец в канавках создает достаточное уплотнение стыка. Практика показала, что при принятой схеме крепления гильзы надежно фиксируются в блоке.

Несмотря на отсутствие случаев разрушения гильзы в эксплуатации толщина ее стенки была увеличина с 6 до 7,5 мм и, кроме того, была введена механическая обработка наружной поверхности гильзы. Эти мероприятия устранили колебания толщины стенки одной гильзы и позволили выдержать требуемый допуск на нецилиндричность ее внутренней поверхности.

Размеры уплотнительных колец из маслостойкой резины 4161 на основе нитрильного каучука твердостью 40—55 по ТИР при длительной эксплуатации уменьшались в большей степени, чем это допускалось предварительным натягом колец в канавках. Поэтому кольца стали изготовлять из маслостойкой резины 6632 на основе нитрильного каучука и наирита с твердостью 50—60 по ТИР. Испытания этой резины при высокой температуре в те-чение длительного времени показали, что она увеличивается в объеме, вследствие чего первоначальный натяг не уменьшается.

Видео:Ремонт ДВС Зил-130(ГАЗ 53).Ставим гильзы,коленвалСкачать

Гильза цилиндра двигателя зил 130

Глава VIII. ДОЛГОВЕЧНОСТЬ ДЕТАЛЕЙ ЦИЛИНДРОПОРШНЕВОЙ И КРИВОШИПНОЙ ГРУПП ДВИГАТЕЛЯ ЗИЛ-130

ГИЛЬЗЫ ЦИЛИНДРОВ ДВИГАТЕЛЯ ЗИЛ-130

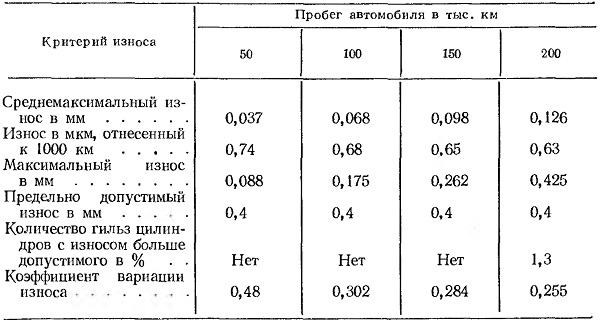

В условиях эксплуатации износ гильз цилиндров двигателя ЗИЛ-130 оказался незначительным. Среднемаксимальный темп износа равен 0,7 мкм на 1000 км пробега, что примерно в 3 раза меньше, чем у двигателей ЗИЛ-164. Показатели износостойкости гильз цилиндра приведены в табл. 35.

35. Показатели износостойкости гильз цилиндров

Из табл. 35 следует, что при пробегах в 50—200 тыс. км наблюдается незначительное снижение темпа износа, что является обычным, если износ еще не достиг критического значения. Максимальный износ примерно в 2,4—2,7 раза больше среднемаксимальных значений. Рассеивание износов довольно большое, особенно при пробегах около 50 тыс. км. Коэффициент вариации

износа при этом равен 0,48. С увеличением пробега рассеивание уменьшается и коэффициент вариации становится менее 1/3, что указывает на случайное (Гауссово) распределение износов.

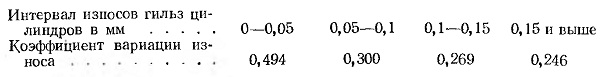

Коэффициент вариации зависит от абсолютной величины износа, при возрастании которой заметно уменьшается влияние таких факторов, как отклонение от правильной геометрической формы, исходный зазор между гильзой и поршнем, первоначальная чистота поверхности. Вследствие этого должно уменьшиться и рассеивание износов. Данные, приведенные ниже, подтверждают это:

Рассеивание износов гильз в пределах одного двигателя также большое. Коэффициент вариации износа колеблется в пределах 0,48—0,18. Среднее значение этого коэффициента, взятого для трех двигателей с одинаковым пробегом, составляет (если этот пробег превышает 50 тыс. км) примерно 0,33, т. е. в этом случае рассеивание носит случайный характер. Если износы (а следовательно, и пробеги) будут большими (более 0,15 мм), то коэффициент вариации износа, равный 0,33 и менее, будет у гильз цилиндров одного двигателя.

Отличительная особенность износа гильзы цилиндров двигателей ЗИЛ-130 заключается в том, что нет резкого увеличения износа в верхней ее части — в зоне крайнего положения первого компрессионного кольца (рис. 129). Это в значительной степени обусловлено наличием в верхней части гильзы короткой вставки из аустенитного нержавеющего чугуна. Твердость этой вставки составляет всего НВ 190—220. Однако благодаря весьма эффективному снижению интенсивности газовой и электрохимической коррозии долговечность верхней части гильзы заметно возросла.

Чтобы определить на сколько короткая вставка из аустенпт-ного чугуна уменьшает износ верхней части гильзы, были проведены специальные опыты. В каждый из двух двигателей ЗИЛ-130 было установлено четыре гильзы со вставкой и четыре без нее. Один двигатель был поставлен на автомобиль, работавший на коротких рейсах с длительными остановками под погрузку и разгрузку; хранение безгаражное. Другой двигатель был подвергнут 600-часовым стендовым износным испытаниям. Режим испытаний: п = 2000 об/мин, нагрузка 65 л. с., температура охлаждающей воды 15—20° С, масла в картере 25—35° С. Результаты этих испытаний приведены на рис. 130.

При испытаниях на автомобиле за время пробега 50 тыс. км гильзы без вставки износились более чем на 0,2 мм, а гильзы со вставкой — примерно на 0,04 мм. Характерно, что появилась резко выраженная «пика» износа в самой верхней части гильзы.

В условиях стендовых испытаний износ гильзы без вставок после 600 ч работы двигателя был более 0,1 мм, тогда как гильзы со вставками имели износ около 0,035 мм. Как и в случае эксплуатационных испытаний появилась резко выраженная «пика» износа в верхней части гильзы.

Читайте также: Шевроле ланос тормозные цилиндры от чего подходят

Тепловой режим двигателя оказывает большое влияние на износ деталей цилиндро-поршневой группы вообще и гильз цилиндров в частности. Многочисленные опыты как в нашей стране, так и за рубежом, показывают, что при температурах стенки гильзы

ниже 80° С износ резко возрастает. Наиболее резко увеличивается износ гильз цилиндров, изготовленных из обычных перлитных чугунов, обладающих плохой антикоррозионной стойкостью. Заметно возрастает также износ гильз, изготовленных из аусте-нитных нержавеющих чугунов, при работе двигателя в условиях низкой температуры окружающего воздуха. Для выяснения влияния температуры гильз цилиндров на их износ были поставлены специальные опыты на двигателе ЗИЛ-130. В этих опытах один ряд цилиндров охлаждался водой, имеющей температуру 16—20° С, а другой — водой с температурой 77-—83° С. Температура стенок цилиндров соответственно была равна 40—65 и 83—120° С. Двигатель испытывался в течение 200 ч на режиме п = 2000 об/мин и Ne — 65 л. с. Результаты этих опытов показаны на рис. 131, из которого следует, что износ гильз цилиндров «холодного»

ряда в 2—2,2 раза больше износа гильз цилиндров «горячего» ряда. Наибольший износ на гильзе оказался в зоне, соответствующей верхнему положению колец.

Поскольку аустенитный чугун при указанных температурах опыта практически не корродирует в случае воздействия слабых растворов сернистой, угольной и органических кислот, увеличение износа цилиндров «холодного» ряда можно объяснить лишь нарушением условий смазки при низкой температуре стенки гильзы, вызвавшим эрозионное разрушение ее поверхности.

Запыленность воздуха, поступающего в двигатель, в значительной мере влияет на износ деталей цилиндрово-поршневой группы. Для оценки этого влияния также были проведены специальные опыты с принудительным запыливанием воздуха, во время которых кварцевая пыль, приготовленная в соответствии с ГОСТом 8002—62 при помощи специального пыледозатора, вводилась в поток воздуха перед воздухоочистителем двигателя.

Запыленность воздуха была достаточно большой и в различных опытах изменялась от 0,4 до 1,2 г/м3. Промывка и очистка воздухоочистителя производилась при увеличении его сопротивления примерно в 3 раза.

Перед промывкой воздухоочиститель взвешивали. Определяли также массу промытого и заправленного фильтра. Испытания проводили при п — 1500 об/мин и 50%-ной нагрузке; температура воды и масла поддерживалась равной 25—35° С. Продолжительность каждого опыта составляла 150 ч. Количество поступившей в двигатель пыли определяли по разности масс поданной в воздухоочиститель и задержанной в нем пыли.

Эти опыты показали (рис. 132), что при поступлении в двигатель примерно 10 г/ч кварцевой пыли в течение 150 ч работы и низкой температуре охлаждающей воды резко увеличивается износ гильз цилиндров, поршней и колец. Гильзы цилиндра изнашиваются в этом случае более чем на 0,32 мм. Такие износы в эксплуатации получаются при пробегах автомобилем свыше 200 тыс. км. Износы поршневых колец в этом случае тоже велики; в от-

дельных цилиндрах первые кольца по высоте износились более чем на 0,7 мм, а в радиальном направлении — на 2—2,5 мм. Зона максимального износа гильз цилиндров всегда находилась в зоне, соответствующей верхнему положению первого компрессионного кольца.

Износ гильз цилиндров в значительной степени зависит от качества применяемого масла, особенно при низкой температуре окружающего воздуха. Это подтвердили результаты сравнительных испытаний шести двигателей ЗИЛ-130 при применении масла АК-Ю без присадок и масла АС-8 с комплексом присадок ВНИИ

НП-360. Четыре двигателя испытывали на стенде, а два проходили эксплуатационные испытания на автобазе. Износные стендовые испытания проводили при п = 2000 об/мин, нагрузке

65 л. с. н температуре охлаждающей воды 18—25° С (температура стенки гильзы цилиндра 40—45° С) в течение 300 ч. Как следует из рис. 133, характер износа гильзы весьма различен. В случае применения масла АК-10 диаметральный износ гильзы увеличивается по мере удаления от верхней ее части. В зоне нижнего положения поршневых колец износ при работе на масле АК-10 примерно в 4,3 раза больше, чем при использовании масла АС-8. В то же время в верхней части гильзы в зоне вставки из аустенитного чугуна износ увеличился всего на 27%.

Результаты эксплуатационных испытаний приведены в табл. 36, из которой следует, что при эксплуатации двигателя на масле АК-10 износ гильз цилиндров примерно в 2,2 раза выше, чем при использовании масла АС-8.

Износ гильз цилиндров при пуске двигателя весьма интенсивен и во много раз превышает их износ при нормальном тепловом режиме. В условиях безгаражного хранения в районах северной и средней полосы Советского Союза доля пусковых износов в общем износе гильз цилиндров должна быть значительной. Как Показали испытания, результаты которых приведены в табл. 37, при одном пуске и прогреве в течение около 30—40 мин износ гильзы цилиндра оказывается таким же, как и при четырех-шестичасовой непрерывной работе на режимах по ГОСТу 491—55. В случае применения предпускового подогрева двигателя износ гильз уменьшается примерно на 1/3.

При оптимальных температурах воды и масла с увеличением нагрузки на автомобиль несколько повышается износ гильз цилиндров. Это можно объяснить тем, что при большой нагрузке увеличивается время работы автомобиля на понижающих передачах; кроме того, вследствие работы двигателя с большими открытиями дроссельной заслонки повышается среднее эффективное давление и пропорционально ему возрастают нагрузки на гильзу цилиндра.

36. Износ гильз цилиндров по диаметру в мм после пробега автомобилем 100 тыс. км

Расстояние от верхнего торца гильзы цилиндра в мм

Видео:Разборка блока ЗИЛ,и его гильзовка СССР-вскими гильзамиСкачать

Строение автомобиля

Видео:Износ гильзы, проверяю...Скачать

Гильзы цилиндров ЗИЛ 130

Гильза цилиндров ЗИЛ 130 подлежит классу полых стержней. Гильзы цилиндров для двигателей ЗИЛ изготавливают с серого чугуна твердостью НВ 179-229 марки СЧ 18-36. Рабочая поверхность гильзы цилиндра подвергается закалке токами высокой частоты для получения твердости HRC 42-50.

В верхней части гильза цилиндров ЗИЛ 130 имеет специальные вставки из износостойкого чугуна. В нижней части гильзы цилиндров ЗИЛ уплотняются резиновыми колечками. Верхний фланец гильзы цилиндров ЗИЛ прижат головкой цилиндров, а между ними установлена прокладка.

Читайте также: Как проверить резьбу в блоке цилиндров

Грузовые автомобили ЗИЛ 130 комплектовались 8 цилиндровым 6 литровым двигателем со степенью сжатия 6,5. Если двигатель ЗИЛ с большим пробегом, скорее всего понадобиться проверить гильзы цилиндров двигателя, после чего провести дефектацию гильз цилиндров. Дефектация гильз цилиндров выполняется сначала наружным осмотром при помощи лупы 6 кратного увеличения и других приспособлений и измерительных устройств. Износ цилиндров можно определить с помощью индикаторного нутромера, с помощью которого измеряют диаметр в двух плоскостях (параллельно и перпендикулярно оси коленчатого вала) и двух поясах.

Видео:Зил 130 №7 (Сборка двигателя)Скачать

Допустимые износы цилиндров ЗИЛ 130:

Если цилиндры двигателя чрезмерно износились необходимо отдавать в ремонт гильзы цилиндра, на расточку. В случае возникновения трещин на гильзе цилиндра деталь выбраковывается и заменяется на новые гильзы цилиндров. Существуют различные способы восстановления гильз цилиндров.

Видео:Ремонт двигателя Зил-375 , 130 часть 2 сборкаСкачать

Гильза цилиндра двигателя зил 130

Ремонт гильзы цилиндров двигателей 3M3-53 и ЗИЛ-130

На рис. 19 показаны гильзы цилиндров двигателей ЗИЛ-130 и 3M3-53 с указанием основных размеров. Гильзы цилиндров обоих двигателей мокрые, т. е. в процессе работы омываются охлаждающей жидкостью. Они отлиты из серого чугуна СЧ 18-36 и имеют в верхней части запрессованные вставки из легированного аустенитного чугуна. В процессе работы двигателей в гильзах цилиндров возникают следующие повреждения и износы поверхностей:

трещины, обломы или пробоины на гильзе; коррозийное повреждение и деформация посадочных поверхностей гильзы в отверстия блока цилиндров; износы поверхности зеркала гильзы.

При наличии трещин или обломов, обнаруживаемых визуально, гильзы выбраковывают. Если при осмотре гильзы трещины и обломы не обнаружены, то гильзу подвергают гидравлическому испытанию. Для этого гильзу на установке для гидравлического испытания, заполняют водой, после чего давление воды в полости гильзы поднимают до 4 кГ/см2 и выдерживают в течение 1—2 мин. На наружной поверхности гильзы не должно быть следов подтекания воды или запотевания.

При значительном коррозийном износе наружных посадочных поверхностей или деформации этих поверхностей, когда их размеры выходят за пределы допускаемых (табл. 9), эти поверхности подлежат восстановлению до номинальных или ремонтных размеров, приведенных в той же таблице. Для восстановления посадочных поверхностей их предварительно шлифуют, затем наносят электролитическим путем слой железа, после чего окончательно шлифуют посадочные пояски под номинальные или ремонтные размеры.

Предварительное шлифование посадочных поясков рекомендуется проводить на оправке, изображенной на рис. 20. Гильзы на оправке зажимают при помощи жидкой пластмассы, что

обеспечивает точность центрирования в пределах 0,01 мм. Оправку на определенный размер настраивают при помощи установочного кольца 1. Для настройки кольцо надевают на упругую втулку оправки и гайкой 2 сжимают пластмассу, при этом посадочная поверхность втулки в ее тонком месте деформируется, диаметр увеличивается и плотно охватывает установочное кольцо изнутри с усилием, достаточным для предотвращения

шлифуемой гильзы от проворачивания, но не вызывающим деформации гильзы. Положение гайки при необходимом усилии зажатия фиксируется ограничительными винтами 3, которые не позволяют при установке шлифуемой гильзы разжать упругую втулку более допускаемого и вызвать деформацию гильзы.

Посадочные диаметры поясков гильзы при предварительном шлифовании должны выдерживаться в пределах: для двигателей 3M3-53 — нижний поясок 95,85—95,80 мм; для двигателей ЗИЛ-130 — нижний поясок 121,85—121,80 мм, верхний поясок 124,85—124,80 мм. Чистота шлифованной поверхности должна быть не ниже ▼7. Отклонение от цилиндричности должно быть в пределах допуска на шлифование.

Перед нанесением электролитического покрытия гильзы, ее очищают от грязи и масла (кипятят в 10-процентном растворе каустической соды в течение 10—20 мин), защищают посадочные пояски наждачной бумагой и монтируют на подвесное приспособление.

Изоляционный слой наносят путем трехкратного погружения гильз с промежуточной сушкой каждого слоя. Изоляцию сушат на воздухе в течение двух часов: 1 слой—30 мин, 2 слой—30 мин и 3 слой — 60 мин. Изоляцию изготовляют из отходов кинопленки. Для этого кинопленку обрабатывают 5-процентным раствором едкого натрия при температуре 20—30°С и затем тщательно промывают в проточной воде. Промытую пленку растворяют в ацетоне до получения сиропообразной массы.

К полученной массе добавляют двойное—тройное количество нитрокраски.

С поверхностей, подлежащих осталиванию, нанесенный слой изоляции легко снимается ножом при неполном ее высыхании через 20—30 мин сушки после нанесения третьего слоя.

После снятия изоляционного слоя эти места обезжиривают венской известью, промывают в проточной воде, добиваясь полной смачиваемости поверхности. Затем производят анодное травление. Для этого завешивают гильзу в качестве анода б ванну, содержащую 30-процентный раствор серной кислоты и 20—30 г/л сернокислого железа. В этой ванне выдерживают деталь в течение 2—5 мин при плотности тока 10—40 а/дм2 и напряжении 12 в. Правильно обработанная на аноде поверхность, подлежащая осталиванию, должна иметь характерный матовый, тускло-серебристый цвет. Наличие пленок либо пятен и следов травильного шлама не допускается. После травления гильзу промывают в проточной воде до полного удаления остатков кислоты.

Подготовленную гильзу завешивают в ванну для осталива-ния, куда опускают катодную штангу и включают ток.

Состав ванны; хлористое железо 200 — 220 г/л, хлористый натрий 80—120 г/л и соляная кислота 0,6—0,8 г/л. Температура ванны 60—80°С, плотность тока 20 — 25 а/дмг, напряжение 12 в. Время выдержки зависит от толщины наращиваемого слоя. При указанных условиях осталивания для увеличения диаметра на каждые 0,2 мм требуется 25 мин. Если гильзу восстанавливают до номинального размера, время выдержки в электролите равняется одному часу. При восстановлении гильзы до ремонтного размера время выдержки в электролите увеличивается до 1 ч 30 мин.

После осталивания выключают ток, гильзы вынимают из ванны с подвеской, промывают в горячей воде, нейтрализуют в 10-процентном растворе каустической соды, снова промывают в горячей воде, просушивают сжатым воздухом и демонтируют с подвески. Затем удаляют изоляционный слой путем погружения гильзы в ацетон. И, наконец, гильзу снова промывают в горячей воде и просушивают сжатым воздухом.

Читайте также: В каком случае газообразная горючая смесь в цилиндре двигателя внутреннего

Окончательное шлифование посадочных поясков гильзы с нанесенным слоем железа производят на той же оправке (рис. 20) на круглошлифовальном станке типа ЗА15 шлифовальным кругом ЭК16-25 СМ-1, СМ-2 (ГОСТ 3647—59). Размеры посадочных поясков номинального или ремонтного должны быть выдержаны в пределах допусков (см. табл. 8). Чистота поверхности должна быть не ниже ▼7. Отклонение от цилиндрично-сти должно быть в пределах допуска на размер. Отложения железа на острых кромках гильзы зачищают и закругляют радиусом не менее 0,2 мм.

Изношенные поверхности зеркала гильз растачивают и хонингуют под ремонтные размеры, приведенные в табл. 10.

Номинальные и ремонтные размеры гильз (по зеркалу), мм

Растачивать рекомендуется на вертикально-расточном станке типа 2В697 резцами, оснащенными пластинками из твердого сплава ВК6, при подаче 0,08 мм/об и скорости резания 80— 100 мімин. Для устранения деформаций гильзы при ее установке рекомендуется применять приспособление, изображенное на рис. 21. Гильзы двигателей 3M3-53 по посадочному диаметру устанавливают в упругую втулку 1 и опорным торцом упирают на торец упругой втулки. Гильзу зажимают тремя выдвижными штырями 2, расположенными в подвижном стакане 3. Подвижной стакан шарнирно связан с тягами 4, последние же через пару рычагов и тяг, также шарнирно связанных с рычагами, получают движение от коромысла 5. Коромысло, шарнирно закрепленное на штоке гидравлического цилиндра, может перемещаться вверх и вниз на 5 мм. Упругая втулка с гидропластным поджимом не является зажимным устройством и служит только для центрирования гильзы. В случае износа посадочного диаметра упругой втулки выше допустимого гидропласт поджима-

ют плунжером 6 и винтом 7. При этом упругая втулка уменьшается в диаметре.

Допускаемая упругая деформация втулки до 0,25 мм позволяет до четырех раз компенсировать износ посадочного диаметра.

Рис. 21. Приспособление для установки гильзы цилиндров при растачивании и хонинговании

Выдвижные штыри 2 устанавливаются в рабочее положение при помощи трех копиров 8, жестко закрепленных на поворотном кольце 9. При освобождении гильзы пальцы убираются пружинами, установленными на них. Поворотом кольца 9 на 30° штыри убираются к наружной поверхности кольца и гильза свободно может быть вынута из приспособления или установлена в него. Приспособление базируется на столе станка при помощи двух шпонок, точно подогнанных к пазу стола станка. Для уменьшения износа пальцев от трения о копир в их торцы запрессованы шарики диаметром 5 мм, изготовленные из стали ШХ15. В качестве привода для перемещения рычагов исполь-зован гидравлический цилиндр, питающийся от пневмогидрав-лического усилителя.

Для расточки гильз двигателей ЗИЛ-ІЗО рекомендуется аналогичное приспособление, в котором предусмотрена не одна, а две упругие втулки, из которых одна центрирует гильзу по нижнему посадочному пояску, а вторая по верхнему.

После расточки отверстие гильзы подвергают двойному хонингованию — предварительному и окончательному. Хонинговать рекомендуется на станке для хонингования гильз типа ЗБ-833. Для установки гильзы при хонинговании используют то же приспособление, что и для расточки гильз.

Предварительно хонингуют гильзы брусками из синтетических алмазов АС012М1 при окружной скорости доводочной головки 70 — 85 м/мин и скорости возвратно-поступательного движения головки 14—18 м/мин. Окончательно хонингуют брусками из синтетических алмазов ACM40CI при тех же скоростях, что и черновые. Припуск на предварительное хонингование не должен превышать 0,08 мм, на окончательное — 0,04 мм. После хонингования чистота поверхности зеркала гильзы должна соответствовать V9—10. Гильзы, обработанные под ремонтные размеры, комплектуют с новыми поршнями, изготовленными по соответствующим ремонтным размерам. Для повышения точности сопряжения гильза — поршень и облегчения подбора поршней по гильзам гильзы предварительно сортируют на размерные группы. Номинальные и рекомендуемые ремонтные размеры с указанием размерных групп гильз и их обозначений (индексов) приведены в табл. 10.

Для подбора поршней по ремонтным размерам и для обеспечения оптимального зазора поршни также предварительно сортируют на то же количество групп и маркируют на них те же обозначения, что и на гильзах.

В отремонтированном двигателе все гильзы цилиндров по внутреннему диаметру должны иметь один и тот же ремонтный размер. На верхнем пояске гильзы необходимо маркировать увеличение диаметра, а при сортировке гильз индекс группы.

Отклонение от цилиндричности отверстия гильзы не должно превышать 0,01 мм, причем, при наличии конусообразности больший диаметр должен находиться внизу отверстия.

Посадочные поверхности гильзы в блок и зеркала должны быть концентричны между собой. Отклонение от соосности допускается не более 0,03 мм, а опорные торцы гильзы должны быть перпендикулярны зеркалу с точностью 0,05 мм.

Для проверки этих параметров предлагается приспособление, изображенное на рис. 22. Гильзу устанавливают на оправку с гидропластическим зажимом, описание которой приведено выше. Оправка обеспечивает точность центрирования по отверстию 0,01 мм. После этого оправку с установленной гильзой ставят в центре приспособления. Приспособление представляет

собой чугунную жесткую плиту 2, на которой смонтированы две центровые бабки 3 и 5, корпус с салазками 4, несущими на себе три индикатора.

Усилие пружины, приложенное к рукоятке 1 для зажима оправки, — 6—7 кГ. Перед установкой оправки с контролируемой гильзой необходимо отвести салазки с индикаторами рукояткой 7. Рукоятка имеет фиксатор, останавливающий салазки

при перемещении их на 15 мм. Правильное положение гильзы относительно индикаторов обеспечивается перемещением левого центра с последующей его фиксацией.

В процессе контроля оправку с гильзой постепенно поворачивают на 360°. Для поворота оправки предусмотрен диск 6 с накаткой. Отклонение от концентричности и от перпендикулярности торцов определяют по величине отклонений стрелок инди-

каторов. По окончании контроля салазки с индикаторами отводят в крайнее заднее положение и оправку с гильзой снимают с приспособления.

Рис. 22. Приспособление для контроля точности обработки гильз цилиндров

🔥 Видео

Почему обрывает бурт гильзы и как этого избежать?Скачать

Сьемник гильзы из блока цылиндров Зил 130 и Урал 375Скачать

Как устранить причину перегрева двс зил 130Скачать

Гильза УРАЛ-375 от производителя г. Мценск +7 48646 22985Скачать

Выступ гильзы над блоком цилиндровСкачать

Съемник для снятия гильз зилСкачать

Различия гбц зил 130Скачать

Как я безопасно вытаскиваю гильзы с блока трактора.Скачать

Проверка гильзы на герметичностьСкачать

Поршневая группа ЗИЛ-130, -375 Урал производства "МД Конотоп" с поршневыми кольцами "Стапри"Скачать

Чтобы двигатель НЕ ЖРАЛ МАСЛО, поставь правильно поршневые кольца!Скачать

Двигатель ЗИЛ-130Скачать

Поршневая группа ЗИЛ-130 МД Кострома оригиналСкачать

Съемник гильз своими руками. Снимаем закисшие гильзы с Москвича 412Скачать

Сборка двигателя ЗИЛ-130Скачать