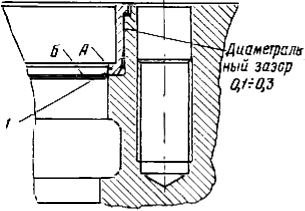

Каждый цилиндр дизеля состоит из гильзы цилиндра 1 (рис. 13), рубашки 2 и выпускной коробки 6. Гильза цилиндра изготовлена из специального легированного чугуна. В гильзе цилиндра выполнены два ряда окон. Впускные (верхние) окна служат для впуска в цилиндр наддувочного воздуха, выпускные (нижние) предназначены для выпуска из цилиндра продуктов сгорания. Фланцем гильза крепится к блоку. Верхняя часть гильзы между фланцем А и впускными окнами охлаждается наддувочным воздухом.

На наружной поверхности гильзы в средней ее части выполнены продольные ребра. Стальная рубашка 2 напрессована на гильзу. Между рубашкой и гильзой образуется полость, в которой циркулирует охлаждающая вода. Одновременно рубашка служит бандажом, обеспечивающим необходимую прочность гильзе. Водяная полость между рубашкой и гильзой уплотнена резиновыми кольцами 4.

В средней части гильзы и в рубашке имеются три отверстия, в которых установлены адаптеры (переходники) 3, уплотняемые по стыковым поверхностям с гильзой медными отожженными прокладками, а с рубашкой — резиновыми кольцами. Адаптеры предназначены для установки двух форсунок и индикаторного крана. Для повышения усталостной прочности внутренняя и наружная поверхности рубашки в средней части упрочены накаткой, а места около адаптерных отверстий имеют трехслойное бакелитовое покрытие.

Нижняя часть гильзы входит в литую чугунную выпускную коробку 6, через которую удаляются выпускные газы из цилиндра в выпускной коллектор. В выпускной коробке выполнена полость, в которой циркулирует вода для охлаждения коробки и нижней части гильзы. Между гильзой и выпускной коробкой установлены два уплотнитель-ных кольца. Цилиндр центрируется в блоке посадочными поясами Б гильзы, В и Г рубашки и поясом Д выпускной коробки.

- Гильзы цилиндров для тепловоза

- Цилиндры тепловоза 2ТЭ10В

- Гильза цилиндра

- Маневровые локомотивы

- Блок и втулки цилиндров

- Технология ремонта тепловозов — Ремонт блоков, картеров и гильз цилиндров дизелей

- Кавитационные и коррозионные явления, способы их устранения.

- Блок дизелей типа Д50.

- Блок дизеля типа Д100.

- Блок дизелей типа М753 и М756.

- Замена шпилек и болтов.

- Заварка трещин у чугунных картеров и блоков.

- Монтаж блока на картер или поддизельную раму.

- 🔥 Видео

Видео:Мы предлагаем гильзы для гильзовки блока цилиндров оптом и в розницу из наличия со склада в МосквеСкачать

Гильзы цилиндров для тепловоза

Гильза цилиндра (рис. 8) состоит из чугунной втулки (собственно гильзы) и стальной рубашки. Для отливки цилиндровой гильзы применяют специальный чугун.

Гильза охлаждается водой только в средней, наиболее нагреваемой части, на которую и напрессована рубашка 2; чтобы предотвратить просачивание воды из водяной полости, рубашка уплотнена на гильзе резиновыми кольцами 3 и 4.

Нижняя часть гильзы входит в чугунную выпускную коробку, через которую удаляются отработавшие газы из цилиндра в коллектор.

Выпускная коробка охлаждается водой, что способствует частичному охлаждению нижней части гильзы. Верхняя часть гильзы цилиндра охлаждается продувочным воздухом.

Гильзу цилиндра и ее рубашку окончательно обрабатывают совместно и поэтому они представляют собой один общий узел.

Гильзу в сборе с рубашкой центрируют в гнездах блока но

трем поясам Б, В, Г, а прикрепляют к блоку только верхним фланцем. Такое крепление, как уже говорилось, обеспечивает свободное осевое перемещение гильзы вниз при изменениях температуры.

Гильзы и рубашки по посадочному (сопрягаемому) диаметру 243 мм изготовляют по трем группам (табл. 2).

Номер группы клеймят непосредственно на гильзе и рубашке.

При монтаже цилиндровую гильзу и рубашку подбирают по одинаковым номерам групп, что исключает возможность их сопряжения по наибольшему зазору или натягу.

Опорную плоскость Д, по-ясы Г, М, П, Е, Б и В, а также внутреннюю рабочую поверхность А гильзы окончательно обрабатывают после напрессов-ки рубашки.

Таким образом, отдельно гильза цилиндра или ее рубашка не могут быть заменены; .’замену производят только в сборе.

К каждой гильзе в сборе с

/ — гильза; 2 — рубашка; 3 — ^верхнее рубаШКОЙ, ПОСТЭВЛЯеМОЙ В ЗЭ-уплотнительное кольцо; 4 — нижнее уплот- Г’ ‘ «

нительное кольцо; 5 — упорное кольцо ПЭС, ПрИЛЭГаеТСЯ ПЗСПОрТ, В КО-

тором указаны главные размеры, необходимые при монтаже. Гильзы цилиндров требуют бережного отношения к себе. До установки на дизель их следует хранить в отдельных деревянных ящиках в вертикальном поло-

Видео:ЖУТЬ! БЛОК ЦИЛИНДРОВ ВЕСОМ 4 ТОННЫ! Установка ч3Скачать

Цилиндры тепловоза 2ТЭ10В

Каждый цилиндр дизеля состоит из гильзы цилиндра 1 (рис. 13), рубашки 2 и выпускной коробки 6. Гильза цилиндра изготовлена из специального легированного чугуна. В гильзе цилиндра выполнены два ряда окон. Впускные (верхние) окна служат для впуска в цилиндр наддувочного воздуха, выпускные (нижние) предназначены для выпуска из цилиндра продуктов сгорания. Фланцем гильза крепится к блоку. Верхняя часть гильзы между фланцем А и впускными окнами охлаждается наддувочным воздухом.

На наружной поверхности гильзы в средней ее части выполнены продольные ребра. Стальная рубашка 2 напрессована на гильзу. Между рубашкой и гильзой образуется полость, в которой циркулирует охлаждающая вода. Одновременно рубашка служит бандажом, обеспечивающим необходимую прочность гильзе. Водяная полость между рубашкой и гильзой уплотнена резиновыми кольцами 4.

В средней части гильзы и в рубашке имеются три отверстия, в которых установлены адаптеры (переходники) 3, уплотняемые по стыковым поверхностям с гильзой медными отожженными прокладками, а с рубашкой — резиновыми кольцами. Адаптеры предназначены для установки двух форсунок и индикаторного крана. Для повышения усталостной прочности внутренняя и наружная поверхности рубашки в средней части упрочены накаткой, а места около адаптерных отверстий имеют трехслойное бакелитовое покрытие.

Нижняя часть гильзы входит в литую чугунную выпускную коробку 6, через которую удаляются выпускные газы из цилиндра в выпускной коллектор. В выпускной коробке выполнена полость, в которой циркулирует вода для охлаждения коробки и нижней части гильзы. Между гильзой и выпускной коробкой установлены два уплотнитель-ных кольца. Цилиндр центрируется в блоке посадочными поясами Б гильзы, В и Г рубашки и поясом Д выпускной коробки.

Видео:310 ММ В ДИАМЕТРЕ. ТЕПЛОВОЗНАЯ ГИЛЬЗА.Скачать

Гильза цилиндра

Гильза цилиндра (рис. 8) состоит из чугунной втулки (собственно гильзы) и стальной рубашки. Для отливки цилиндровой гильзы применяют специальный чугун.

Гильза охлаждается водой только в средней, наиболее нагреваемой части, на которую и напрессована рубашка 2; чтобы предотвратить просачивание воды из водяной полости, рубашка уплотнена на гильзе резиновыми кольцами 3 и 4.

Нижняя часть гильзы входит в чугунную выпускную коробку, через которую удаляются отработавшие газы из цилиндра в коллектор.

Выпускная коробка охлаждается водой, что способствует частичному охлаждению нижней части гильзы. Верхняя часть гильзы цилиндра охлаждается продувочным воздухом.

Гильзу цилиндра и ее рубашку окончательно обрабатывают совместно и поэтому они представляют собой один общий узел.

Гильзу в сборе с рубашкой центрируют в гнездах блока но

трем поясам Б, В, Г, а прикрепляют к блоку только верхним фланцем. Такое крепление, как уже говорилось, обеспечивает свободное осевое перемещение гильзы вниз при изменениях температуры.

Гильзы и рубашки по посадочному (сопрягаемому) диаметру 243 мм изготовляют по трем группам (табл. 2).

Номер группы клеймят непосредственно на гильзе и рубашке.

При монтаже цилиндровую гильзу и рубашку подбирают по одинаковым номерам групп, что исключает возможность их сопряжения по наибольшему зазору или натягу.

Опорную плоскость Д, по-ясы Г, М, П, Е, Б и В, а также внутреннюю рабочую поверхность А гильзы окончательно обрабатывают после напрессов-ки рубашки.

Таким образом, отдельно гильза цилиндра или ее рубашка не могут быть заменены; .’замену производят только в сборе.

К каждой гильзе в сборе с

Читайте также: Площадь боковой поверхности цилиндра равна найдите площадь боковой поверхности конуса

1 — гильза; 2 — рубашка; 3 — ^верхнее рубаШКОЙ, ПОСТЭВЛЯеМОЙ В ЗЭ-уплотнительное кольцо; 4 — нижнее уплот- Г’ ‘ «

нительное кольцо; 5 — упорное кольцо ПЭС, ПрИЛЭГаеТСЯ ПЗСПОрТ, В КО-

тором указаны главные размеры, необходимые при монтаже. Гильзы цилиндров требуют бережного отношения к себе. До установки на дизель их следует хранить в отдельных деревянных ящиках в вертикальном поло-

Видео:ТЕПЛОВОЗНАЯ ГОЛОВКА ИЛИ КРЫШКА ЦИЛИНДРА??? Тонкости при установкеСкачать

Маневровые локомотивы

Видео:Гильзы для вашего блока не существует в продаже | Механика #ремонт #ремонтдвигателяСкачать

Блок и втулки цилиндров

Блок цилиндров (рис. 19) служит для монтажа цилиндровых втулок и распределительного вала. Блок сварен из стальных листов и отливок.

К верхней горизонтальной плите 5 толщиной 90 мм приварены семь поперечных перегородок 20 и два боковых наклонных листа 14 и 17. В образовавшиеся шесть отсеков вварены шесть стальных литых поясов 18. Снизу к поперечным перегородкам и боковым наклонным листам приварен обвязочный лист 11 толщиной 40 мм. После сварки всех элементов блока образуется жесткая коробчатая конструкция, имеющая сравнительно небольшую массу.

В верхней горизонтальной плите расточены шесть отверстий под цилиндровые втулки. Вокруг каждого отверстия в плиту ввертывают пять шпилек / (М42) для крепления крышки цилиндра. Для перепуска воды из блока в цилиндровые крышки в плите 3 сделаны по четыре отверстия а на каждый отсек (кроме первого и последнего). Отверстия а, находящиеся над второй — шестой поперечными перегородками, соединены наклонными сверлениями с двумя соседними отсеками, из которых вода попадает в общий патрубок. На заднем торце блока в плите 3 имеется дополнительное отверстие г, через которое вода поступает в шестую цилиндровую крышку (см. рис. 22). В местах крепления патрубков в плите просверлено по два отверстия с резьбой под шпильки.

Поперечные перегородки сварены из трех частей — верхней (стальное литье), средней (стальной лист толщиной 18 мм) и нижней (стальная отливка арочной формы). Поперечные перегородки блока расположены в одних и тех же вертикальных плоскостях с поперечными перегородками рамы дизеля, что позволяет использовать их для соединения блока с рамой и монтажа коренных подшипников коленчатого вала (см. рис. 21). В нижней утолщенной части каждой перегородки сделаны отверстия для прохода анкерных шпилек, ввернутых в раму дизеля. Сшивные шпильки проходят через отверстия в обвязочном листе 11 (см. рис. 19). При сборке дизеля между блоком и рамой ставят прокладку из масло-стойкой бумаги.

Стальной литой пояс 18, расположенный в средней части каждого отсека и служащий для направления цилиндровой втулки, отлит заодно с прямоугольной горизонтальной перегородкой, усиленной снизу четырьмя ребрами. В поясе расточено отверстие диаметром 352 мм, в верхней части которого сделано коническое ушире-ние под углом 15° для удобства монтажа цилиндровой втулки с установленными на ней резиновыми кольцами. Пояс приварен к двум поперечным перегородкам и двум боковым наклонным листам.

Наклонные (боковые) листы 14 и 17 сварены из двух частей. В нижней части каждого наклонного листа имеются шесть цилиндрических смотровых люков 8, которые закрыты крышками, отлитыми из силумина и уплотненными резиновыми кольцами. Крышки попарно прижимаются скобами. Каждая скоба прикреплена болтом, ввернутым в приваренную к блоку втулку 9.

В средней части левого наклонного листа сделаны шесть отверстий б для прохода охлаждающей воды в полости блока. Вода поступает из коллектора по шести патрубкам, для крепления которых к листу приварены цилиндрические фланцы 10.

К правому наклонному листу 14 блока приварены верхний горизонтальный 13 и нижний наклонный 12 листы, образующие отсек для распределительного вала. В отсеке приварены семь поперечных перегородок 5 вместе с опорами 6 распределительного вала. Между перегородками к наклонному листу приварены фланцы 4 с отверстиями под шпильки для крепления корпусов толкателей (на дизелях первого выпуска вместо фланцев использовались фигурные плиты). Для слива масла из отсека распределительного вала в наклонном листе 14 блока предусмотрены 12 отверстий. Отсек закрыт тремя силуминовыми крышками, которые уплотнены прокладками из прессшпана и закреплены 24 шпильками.

На верхнем горизонтальном листе отсека устанавливают топливные насосы высокого давления и вал управления ими. В листе 13 сделаны отверстия под бобышки топливных насосов, отверстия для прохода штанг толкателей и крепления их защитных кожухов, а также отверстия для крепления стоек вала управления топливными насосами и труб подвода масла к подшипникам распределительного вала и толкателям. Передний торец отсека заканчивается фланцем для крепления объединенного регулятора дизеля.

Внутри блока у левого наклонного листа 17 расположен нижний масляный коллектор 19. К переднему торцу блока в месте выхода коллектора приварен фланец для крепления масло^ распределительной коробки (см. рис. 62). Верхний масляный коллектор 15

Рис. 20. Втулка цилиндра: / — борт втулки; 2 — медное уплотнительнос кольцо; 3 — горизонтальна» плита блока; 4 — резиновое уп-лотнительное кольцо; 5 — литой пояс; А — водяная полость блока (см. рис. 19) прикреплен тремя скобами в к верхней горизонтальной плите 3 с правой стороны блока.

К торцовым стенкам блока приварены фланцы, которые вместе с фланцами рамы дизеля используются для крепления корпусов привода насосов и привода распределительного вала. К переднему торцу блока крепят фильтры тонкой очистки топлива и масляный фильтр объединенного регулятора дизеля. Клевому наклонному листу 17 приварены четыре плиты 16. К ним прикреплены кронштейны для монтажа маслоохладителя. В задний торец верхней горизонтальной плиты и заднюю поперечную перегородку ввернуты восемь шпилек М20 для крепления кронштейна, на котором установлен турбонагнетатель.

Цилиндровая втулка (рис. 20) служит для направления движения поршня и вместе с ним и крышкой цилиндра образует камеру сгорания. Втулка отлита центробежным способом из высокопрочного чугуна и подвергнута закалке. Верхняя часть втулки выполнена утолщенной, так как давление газов в камере сгорания достигает 7 — 9 МПа (70 — 90 кгс/см ). Внутреннюю поверхность втулки (зеркало цилиндра) диаметром 310 мм обрабатывают шлифованной с последующим хонин-гованием.

Вверху втулка имеет цилиндрический борт 7, который входит в выточку горизонтальной плиты 3 блока и удерживает втулку в подвешенном состоянии. Под борт втулки для уплотнения водяной полости Л блока ставят кольцо 2 толщиной 1 мм из мягкой отожженной меди. Сверху втулка прижата к блоку цилиндровой крышкой. В блоке втулка фиксируется двумя направляющими поясами — верхним (диаметром 358 мм) и нижним (диаметром 352 мм). Такое крепление втулки позволяет ей в процессе работы менять свою длину из-за изменения температуры. На нижнем поясе проточены три кольцевые канавки для постановки резиновых колец 4, уплотняющих водяную полость блока. Втулку испытывают водой под давлением 8 МПа (80 кгс/см2).

Снаружи втулку в верхней части покрывают водостойкой фунтовой краской, а в нижней — красной масло-стойкой нитроэмалью. После постановки втулок в блок водяные полости его испытывают водой под давлением 0,5 — 0,6 МПа (5,0 — 6,0 кгс/см2).

Видео:ЖЕСТЬ!!! В КАКОМ ВИДЕ ПРИХОДЯТ НА РЕМОНТ ТЕПЛОВОЗЫ! ч2Скачать

Технология ремонта тепловозов — Ремонт блоков, картеров и гильз цилиндров дизелей

Во время профилактического осмотра и малого периодического ремонта у дизелей типа Д100 проверяют надежность крепления блока к поддизельной раме, а последней — к раме тепловоза. У дизелей типа Д50 проверяют крепление блока к картеру и картера к раме тепловоза. У дизелей других типов проверяют крепление блока, картеров между собой и к раме тепловоза.

При М5 и М6 блоки и рамы очищают и осматривают, обращая внимание на места, где возможно образование трещин, обрыв болтов и шпилек. Ослабшие шпильки и болты крепят, а оборванные заменяют. Ремонты М4 и М5 предусматривают измерение диаметров гильз цилиндров индикаторным нутромером непосредственно в блоке. Гильзы цилиндров заменяют новыми во время заводского ремонта при износе более 0,15 мм (2Д100 и типа Д50) и при выпуске из М4 и М5 при увеличении внутреннего диаметра и овальности более нормы.. Гильзы цилиндров, вынимаемые при ремонте из блока, очищают и осматривают для выявления дефектов.

У блоков, крышек и картеров имеет место появление трещин как по сварочным швам, так и по целому месту. Трещины могут возникать из-за нарушения технологического процесса при изготовлении и ремонте, усталостных разрушений от действия сил инерции и газов, а также при ненормальной работе коленчатого вала. У некоторых блоков возникают разрушения от неправильной затяжки и от явления кавитации и коррозии (дизели типа Д50). У моноблоков дизелей М756 в процессе эксплуатации возможны кавитационные разрушения в зоне разъединительного пояска, а также трещины между отверстиями впускных и выпускных клапанов и между отверстиями клапанов и форсунки. Дефекты устраняют наплавкой и заваркой. Встречаются разрушения из-за неправильной сборки или ослабления гаек.

У гильз цилиндров часто наблюдается нарушение плотности у поясов в месте посадки гильз в блок и в местах установки резиновых колец; разрушение поверхности со стороны охлаждающей полости вследствие кавитационных и коррозионных явлений; на внутренней поверхности гильз возможно образование рисок и задиров.

Наибольший износ гильз встречается в месте изменения направления движения первого компрессионного кольца у дизеля типа Д100 (рис. 46). Интенсивней всего износ происходит в плоскости движения шатуна.

Читайте также: Нет компрессии в одном цилиндре причины ваз 2114 инжектор

Рис. 47. Места, пораженные кавитационными разрушениями у блока и гильзы двигателя типа Д50:

Овальность 1—6 — места, подвергающиеся разрушениям; справа поврежденная поверхность

гильзы увеличивается в процессе работы, как следствие износа и деформации гильзы в блоке.

Основной дефект у цилиндровых гильз двигателей типа Д100 — трещины у адаптерного отверстия — появляется из-за повышенных напряжений в бонке, возникающих от натяга между рубашкой и гильзой, от резиновых колец уплотнения (статическая нагрузка) и от давления газов (циклическая нагрузка). Максимальные рабочие напряжения в адаптерной бонке серийной гильзы цилиндров достигают 1 520 кГ/см 2 , при амплитуде циклических напряжений 310 κΓ/см 2 . Такой порядок напряжений указывает на низкий запас прочности у отверстия гильзы, что в сочетании с технологическими отступлениями и создает возможность возникновения трещин. Гильзы последних выпусков имеют подкрепляющее кольцо в зоне адаптерного отверстия.

Видео:ТЕПЛОВОЗНАЯ ГИЛЬЗА ДИАМЕТРОМ 310мм. ДемонтажСкачать

Кавитационные и коррозионные явления, способы их устранения.

Существуют различные взгляды на причины кавитации. Так считают, что кавитационные явления представляют собой процесс образования пузырьков, наполненных парами жидкости и газов, выделяющихся из охлаждающей воды. Находясь в области пониженного (критического) давления, пузырьки растут и затем, перемещаясь в область с более высоким давлением, разрушаются, создавая таким образом четко ограниченную кавитационную зону, заполненную движущимися пузырьками. Разрушение кавитационных пузырьков сопровождается гидравлическим ударом, размывающим поверхность деталей. Различают два типа кавитации: поверхностную и отрывную. Поверхностная кавитация возникает на поверхности или в непосредственной близости от нее. Отрывная кавитация возникает в результате турбулентного движения жидкости.

С изменением расхода жидкости и скорости ее протекания кавитационные явления могут ослабевать или усиливаться. При исчезновении кавитации обнаженная поверхность кристаллов металла подвергается коррозии, усугубляя таким образом процесс разрушения стенок блоков и гильз.

По данным других исследователей, кавитационные разрушения у гильз двигателей тронкового типа происходят вследствие колебаний, вызываемых ударами поршня при изменении направления действия силы на боковую поверхность гильзы (перекладке). Колебания гильзы в воде образуют кавитационные пузырьки, при разрыве которых происходит удар, разрушающий поверхность гильзы и блока.

Присадки химических реагентов к охлаждающей воде изменяют условия образования пузырьков и защищают от коррозии обнаженную поверхность после изменения режима протекания жидкости.

Коррозия наблюдается на стенках и у уплотняющих поясов гильз в виде отдельных точек и мелких каналов. Скорость развития этого вида разрушений небольшая. Места в блоке и гильзе дизеля типа Д50, подверженные разрушению, показаны на рис. 47.

В качестве присадок употребляют: каустическую соду, тринатрийфосфат и нитрат натрия. Эти присадки растворяются в воде, получаемой путем конденсации или химическим катионированием воды. Жесткость конденсата должна быть не более 0,2 мг-экв/л и содержание хлоридов не более 10 мг/л.

Видео:Купить Гильзы Блока цилиндров Наличие Гильза Блока моторов Ремонтная Гильза цилиндра оптовая продажаСкачать

Блок дизелей типа Д50.

В случае появления свищей и трещин у посадочного пояса блока двигателей типа Д50 его ремонтируют на заводе. Посадочное место в блоке растачивают и впрессовывают сменное кольцо 1 (рис. 48), изготовленное из стали. Для предупреждения появления трещин у блока расточенное место подвергают дробеструйному наклепу. Для экономии металла допускается контактная сварка кольца встык. Возможна постановка сменного кольца на эластомере ГЭН-150 (В) или эпоксидной смоле. Поверхность А после запрессовки проверяют по краске. Отпечаток краски по кольцу должен быть непрерывным, шириной не менее 3 мм\ допускается подшабровка. Между кольцом и блоком в месте Б пластина щупа толщиной 0,03 мм входить не должна.

Отремонтированный блок при помощи специального приспособления опрессовывают водой под давлением 2,5 кГ/см 2 в течение 25 мин. На месте перехода воды из блока в цилиндровые крышки ставят резиновые кольца.

Рис. 48. Вставка сменного кольца и уплотнения гильзы при ремонте блока двигателя типа Д50:

У дизелей 1Д12 на цилиндрах после вырезки поврежденных мест устанавливают стальную накладку с уплотняющей прокладкой и укрепляют их болтами.

Видео:Восстановление гильзы цилиндров с помощью электролизаСкачать

Блок дизеля типа Д100.

Цилиндровый блок представляет собой сварную конструкцию, изготовленную из большого количества деталей. Длина сварных швов составляет 600 м, а вес электродов, израсходованных на сварку, —400 кг.

На заводе изношенные опоры наплавляют, трещины заваривают и блок обрабатывают, после чего проверяют. Все замеры и проверки геометрии блоков, заварка трещин и наплавка поверхностей, а также механическая обработка осуществляются с поставленными на место и закрепленными плитами жесткости.

Сомнительные места на сварных швах и околошовных зонах проверяют магнитным дефектоскопом или смачивают керосином, протирают насухо, обмазывают меловым раствором и после высыхания последнего обстукивают молотком. Выступающий на поверхность керосин укажет на места трещин.

Допускается оставлять без исправления износ опор вкладышей до диаметра 242,05 мм. При большем износе или при овальности и конусности более 0,03 мм, а также для устранения ступенчатости более допустимой постели наплавляют с последующей обработкой до чертежного (номинального) размера.

На тепловозоремонтных заводах наплавку постелей ведут в защитной среде углекислого газа.

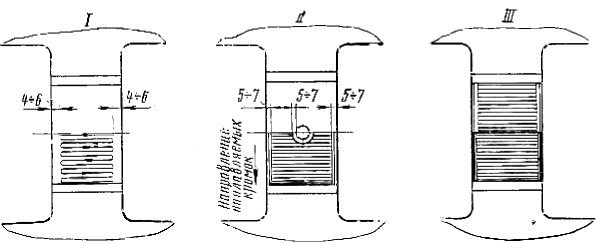

Перед наплавкой поверхности зачищают шлифовальной машинкой Шр-06 с войлочным кругом до чистого металла и протирают авиационным бензином. Блок для наплавки монтируют на кантователе типа ТК431-61 или Д103-64. Сначала наплавляют опоры под верхний коленчатый вал, причем одну половину каждой опоры, начиная с третьей опоры, в последовательности 3, 1, 4, 2, 7, 5, 8, 6, 11, 9, 12 и 10. Опоры наплавляют, укладывая валики поперек опор, как это представлено на схеме I (рис. 49). Высота наплавленного слоя должна быть 1,5—2,5 мм. Затем продольными валиками в направлении только от середины опоры вниз к замку наплавляют кромки опор. Аналогичным порядком наплавляют половины опор под нижний коленчатый вал, причем первый валик наплавляют, отступив от кромки отверстия под масло на расстояние 5—7 мм (схема II, рис. 49).

После этого блок перекантовывают и наплавляют вторые половины опор под нижний коленчатый вал. Наплавку кромок под масляные отверстия начинают от наплавленных валиков и ведут по окружности, приближаясь по спирали к кромке отверстия. Наплавку заканчивают, не доходя на 1—2 мм до кромки отверстия.

Читайте также: Вес блока цилиндров зил 130

Затем сварочную аппаратуру устанавливают со стороны опор блока под верхний коленчатый вал и наплавляют вторые половины этих опор (схема III, рис. 49). Наплавку выполняют сварочным полуавтоматом типа А-547У или А-547Р электродной проволокой 0,8—1 мм марок Св10ГС и Св10ГСМ по ГОСТ 2246—60. При сварке используют обратную полярность, а силу тока для проволоки диаметром 0,8 мм — 120—150 а, а для проволоки 1 мм — 160—220 а. Скорость наплавки 20—30 м/ч. Применяют «осушенную» и «сварочную» углекислоту.

На некоторых заводах сначала наплавляют 1 и 12 опоры, которые потом растачивают, принимая за базу постели средних опор. Затем наплавляют средние опоры вразбивку с таким расчетом, чтобы не было больших тепловложений во избежание коробления блока. Примерно может быть следующий порядок наплавки опор 4, 2, 7. 5, 3, 10, 8, 11, 9.

Рис. 49. Схемы наплавки опор блока двигателя типа Д100

Заварку трещин в сварных швах после разделки и удаления ранее наплавленного металла производят электродами УОНИ-13/45 или УОНИ-13/55. В доступных местах разделку под заварку ведут с обеих сторон или с вырубкой и подваркой корня шва при односторонней разделке.

Увеличение диаметров I и II поясов под цилиндровые гильзы более 0,2 мм и под вертикальную передачу более 0,4 мм устраняют наплавкой с последующей обработкой до чертежных размеров.

После наплавки опорных поверхностей и заварки трещин блок обрабатывают на расточных станках, соблюдая следующие нормы: ступенчатость в вертикальной плоскости на длине блока не более 0,06 мм, а между соседними опорами 0,03 мм, в горизонтальной плоскости на длине блока не более 0,1 мм, а между соседними опорами 0,03 мм. Неперпендикулярность и смещение осей отверстия под гильзу каждого цилиндра или вертикальную передачу относительно оси верхнего коленчатого вала допускают не более 0,2 мм в габаритах детали. Неперпендикулярность осей посадочных поясов под цилиндровые гильзы относительно обеих осей коленчатых валов допускается не более 0,15 мм и овализация не свыше 0,05 мм. Проверку ведут оптическим способом.

Видео:Гильзовка блока цилиндров простым языком! #гильзовка #ремонтдвс #гильзовкабц #двигательСкачать

Блок дизелей типа М753 и М756.

У двигателей М753Б и М756 выпрессовку гильзы 2 с рубашкой 5 (рис. 50) в условиях депо производят после прогрева паром моноблока 1 при помощи винтового приспособления. Это создает при температуре пара 110—120° С ослабление натяга за счет различного расширения алюминиевого сплава и стали.

Устранение дефектов у блоков и моноблоков производят наплавкой и заваркой в защитной среде аргона. Для сварочных работ используют установку УДАР-300-2, дающую возможность регулировать сварочный ток в пределах 50—300 а. В качестве присадочного материала применяют проволоку марок АК-6 и АК-10 диаметром 4—5 мм. Перед употреблением проволоку очищают каустической содой 25-процентной концентрации, осветляют в 25-процентном растворе азотной кислоты, а затем промывают в холодной и горячей воде.

Аргон должен соответствовать по своему качеству ГОСТ 10157—62. С давлением 0,5—0,25 кГ/см 2 аргон подается через головку, снабженную вольфрамовым электродом. Головка охлаждается водой. Моноблок устанавливают в кантователь и опрессовывают водой с температурой 80—90° С при давлении 4 кГ/см 2 . Опрессовкой устанавливают места появления течи. Места с трещинами разделывают V-образно. Перед наплавкой и сваркой места, подлежащие исправлению, зачищают щетками, фрезами, шаберами и другими инструментами. Дополнительно эти места с некоторым запасом по площади обезжиривают уайт-спиритом или ацетоном. Моноблок подогревают паром и местным подогревом электронагревателями до температуры около 120° С. В процессе подогрева перед сваркой свободные отверстия выпускных и впускных клапанов и форсунки закрывают асбестом, а внутрь цилиндра в случае наплавки гнезд, клапанов вставляется защитная гильза из негорючего материала. Силу тока регулируют в пределах 220—240 а. По окончании сварки моноблок устанавливают в ящик для медленного охлаждения. Затем вынув из ящика, моноблок опрессовывают; наплавленные места механически обрабатывают. Механическую обработку гнезд под сменные седла клапанов производят фрезой на сверлильно-радиальном станке с таким расчетом, чтобы запрессованное гнездо было вровень с днищем цилиндра. Для· удобства обзора при фрезеровании станок снабжают системой зеркал. Можно устранить течь и другим способом. Так, форсуночное отверстие разделывают с 24 мм до 30—32 мм. Изготовляют сменную втулку с натягом 0,12—0,15 мм. Блок нагревают до температуры 90—110° С, а втулку охлаждают в камере до — 70° С. Затем втулку вставляют и наконец обваривают. Температура — 70° С создается смесью гидролизного спирта с газообразной углекислотой. Гильзу вместе с рубашкой опрессовывают на специальном приспособлении с закрытыми отверстиями для прохода воды. Посадочную часть гильзы смазывают ГЭН-150 и охлаждают в камере до 70° С, затем вставляют в подогретый блок и набивают сальник из резиновых 4 и стальных колец 5 с использованием цилиндрической оправки. Сальник прижимают гайкой 6.

Видео:как замерить выработку поршня и цилиндраСкачать

Замена шпилек и болтов.

Шпильки анкерные, сшивные и цилиндровые, а также болты и шпильки опор в случае трещин и повреждений резьбы заменяют на новые, изготовленные из стали в соответствии с чертежом, а перед постановкой на место их проверяют дефектоскопом. Шпильки по резьбе устанавливают с натягом, который обеспечивается подбором. Шпильки базовых деталей дизелей М753 и М756 изготовляют из стали 18ХНВА и термически обрабатывают до твердости НВ = 303-4-335. Резьбу шпилек накатывают.

Видео:ЖЕСТЬ!!! РАЗОРВАЛО ТЕПЛОВОЗНУЮ ГИЛЬЗУ НА 2 ЧАСТИ!!!Скачать

Заварка трещин у чугунных картеров и блоков.

Трещины, образовавшиеся у стенок картера, заваривают медножелезными электродами 034-1.

Рис. 50. Поперечный разрез моноблока дизелей М753Б и М756

Рис. 51. Схемы проверки приспособлениями блока дизеля типа Д100:

а — соосности отверстий под толкатель и перпендикулярности их общей оси относительно плоскости фланца; б — расстояния между поверхностями платиков верхнего и нижнего валов вертикальной передачи; в — неперпендикулярности торцовых поверхностей постелей опорно-упорных подшипников к оси постелей коленчатых валов

Для заварки трещин могут быть использованы электроды МНЧ-.1 (монель- металл).

Концы трещин разделывают под углом 80°. Перед заваркой кромки «дегазируют», на скосы разделки ставят ввертыши диаметром 6—10 мм с шагом 20—35 мм. Вначале обваривают ввертыши, а затем и разделку с проковкой шва и подваркой корня.

Видео:сухие гильзы, установка без азотаСкачать

Монтаж блока на картер или поддизельную раму.

У двигателя типа Д50 перед постановкой блока взамен сменяемого проверяют монтажные поверхности картера и блока при помощи контрольной линейки и щупа. Допускаются отдельные просветы до 0,15 мм. Затем блок устанавливают на картер с установкой анкерных и сшивных шпилек в соответствующие отверстия картера. Допускается ступенчатость не более 0,1 мм. Максимальный зазор допускается до 0,4 мм.

Поверхность соприкосновения блока с картером при окончательном монтаже смазывают герметиком и блок по ранее намеченным рискам прикрепляют сшивными и анкерными шпильками. Предварительно крепят шпильки усилием одного человека ключом с рукояткой длиной 400 мм или гайковертом; затем сшивные шпильки закрепляют до упора ключом, имеющим плечо 1000 мм, усилием одного человека (25 кГ), а анкерные шпильки — ключом с плечом 1 500 мм усилием двух человек (50 кГ). Как предварительные, так и окончательные крепления делают от четвертого подшипника к концам блока.

Блок двигателя типа Д100 устанавливают непосредственно на поддизельную раму и фиксируют контрольными штифтами. Смещение блока вдоль рамы регулируют прокладками со стороны генератора.

🔥 Видео

Просто выбиваем старые гильзы цилиндров. Сколько отложений! #погрузчик #ремонт #двигательСкачать

установка гильз с жидким азотом даф xf95Скачать

Гильза блока цилиндра для двигателя Yanmar 4TNV82Скачать

Выступ гильзы над блоком цилиндровСкачать

демонтаж гильзыСкачать

Изготовление гильзы для блока цилиндровСкачать

Гильза цилиндра KS d127 для ScaniaСкачать