В нашем каталоге представлены все запчасти используемые в КамАЗ-65116. Выберите необходимый вам узел. Для удобства поиска запчастей на КамАЗ-65116, можно воспользоваться быстрым фильтром.

Схемы запчастей и узлы представлены на сайте для справочных целей!

Мы продаем не все запчасти на КамАЗ-65116, представленные в этом списке, но многие из них.

Видео:Замена ГТК Камаз 6520Скачать

Запчасти на Грузовые автомобили КамАЗ-65116

Камский автомобильный завод начал выпускать седельный тягач КамАЗ-65116 с 2004 года, но разработка которых началась еще в 80-х годах ХХ века. КамАЗ-65116 пришел на смену КамАЗ-5410 и КамАЗ-54116, которые показали себя как отличные буксировщики полуприцепной техники массой до 30,5 тонн, имеющие возможность передвигаться по всем видам дорог с твердым покрытием. Автомобиль имеет колесную формулу 6х4 и десятиступенчатую механическую коробку передач. КамАЗ-65116 широко используется для постоянной работы с прицепом, перевозке различных грузов. В автомобиле предусмотрено спальное место.

Камский автомобильный завод начал выпускать трехосный большегрузный бортовой тягач КамАЗ-65117 с 2004 года. Автомобиль имеет колесную формулу 6х4. КамАЗ-65117 широко используется для постоянной работы с прицепом, перевозке различных грузов. Модель оснащается двигателями, которые соответствуют экологическим стандартам Евро-3. Независимо от комплектации, КамАЗ-65117 имеет антиблокировочную систему, большой топливный бак на 500 литров, а также производится с девятиступенчатой механической коробкой передач. Кабина оборудована спальным местом и просторная настолько, что в ней легко помещается три человека.

Благодаря нашему каталогу запчастей КамАЗ-65116 вы сможете без проблем найти все нужные вам запчасти, ведь пользоваться каталогом легко и удобно.

КамАЗ-65116: Нагрузка на седельно-сцепное устройство, кг: 15000 Полная масса полуприцепа, кг: 30000 Полная масса автопоезда, кг: 37850 Масса снаряженного автомобиля, кг: 7700 Двигатель: дизельный с турбонаддувом КамАЗ-740.51-260 (Евро-2) или Cummins 6 ISBe 300 (Евро-3) Мощность кВт (л. с.): 191 (260) Расположение и число цилиндров: V-образное, 8 Рабочий объем цилиндров, л: 10,85 Максимальная скорость, км/ч: 90

КамАЗ-65117: Полная масса, кг: 24000 Полная масса прицепа, кг: 14000 Полная масса автопоезда, кг: 38000 Снаряженная масса, кг: 9350 Грузоподъемность, кг: 14500 Масса снаряженного автомобиля, кг: 8230 Двигатель: дизельный с турбонаддувом, с промежуточным охлаждением наддувочного воздуха Cummins 6 ISBe 300 (евро-3) Мощность кВт (л. с.): 221 (300) при 2300 об/мин Максимальный полезный крутящий момент, Нм (кг см): 1100 (112) при 1450 об/мин Расположение и число цилиндров: рядное, 6 Рабочий объем цилиндров, л: 6,7

На сайте компании «Динамика 76» вы сможете купить запчасти КамАЗ-65116 в специальном каталоге. Наши специалисты проконсультируют вас по всем вопросам и расскажут о всех запчастях КамАЗ-65116, которые подойдут именно вам. Купив запчасти у «Динамики 76», вы гарантированно приобретете качественные детали для КамАЗ.

Видео:Распространённая ошибка при регулировке и ремонте ГТКСкачать

Тормозные системы

Тормозные механизмы системы барабанного типа с двумя внутренними колодками. Передние тормозные камеры — диафрагменные, задние — с пружинными энергоаккумуляторами.

Привод рабочих тормозных систем — пневматический, раздельный. Количество ресиверов 5, общим объемом 100 л, для автомобиля КАМАЗ-6540 — 6 ресиверов, общим объемом 120л. Номинальное давление в пневмоприводе (6,5-8,0 кгс/ см 2 ).

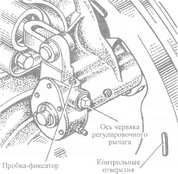

Регулировку ходов штоков тормозных камер проводите в случае превышения величины 45 мм. В зависимости от хода штока меняется зазор в тормозных механизмах между тормозной накладкой и барабаном. Перед регулировкой ходов штоков доведите давление в пневмоприводе до максимальной величины (при этом должен сработать регулятор давления). Для достижения максимального давления в контуре задних тормозов рычаг регулятора тормозных сил переведите в верхнее положение и зафиксируйте на время проведения регулировки. Тормозные барабаны должны быть холодными, а стояночная тормозная система выключена. Регулируйте зазор поворотом оси червяка регулировочного рычага, предварительно ослабив пробку-фиксатор на один-два оборота (см. рис. Регулирование зазора в тормозных механизмах) . Поворачивая ось червяка, установите величину хода штока тормозной камеры согласно Таблице Пределы регулировки хода штока тормозной камеры в зависимости от длины плеча регулировочного рычага. Необходимо, чтобы штоки правых и левых камер на каждом мосту имели по возможности одинаковый ход (разница не более 5 мм) для получения одинаковой эффективности торможения правых и левых колес. Для более эффективной работы тормозов рекомендуется выставлять ход штоков по нижнему пределу значений, указанных в таблице.

Регулирование зазора в тормозных механизмах

Автоматический регулировочный рычаг

После регулировки через 2. 5 км проверьте нагрев тормозных барабанов, если температура барабана более 60-80°С, отпустите регулировочный рычаг на один щелчок для увеличения хода штока камеры.

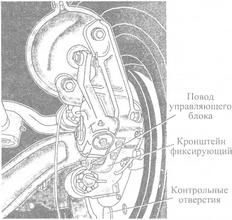

На автомобилях предусмотрена также установка регулировочных рычагов с автоматической регулировкой зазора в тормозных механизмах между тормозной накладкой и барабаном (см. рис. Автоматический регулировочный рычаг) .

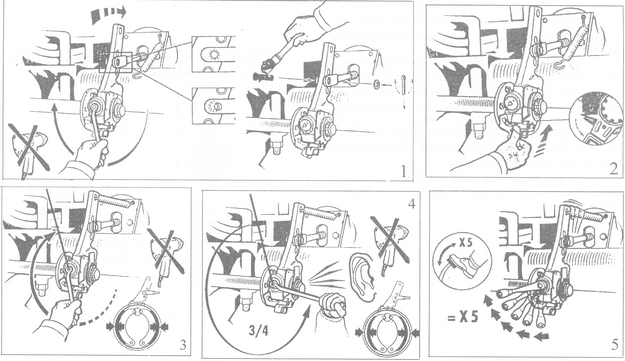

Регулировку ходов штоков тормозных камер с автоматическим рычагом следует производить при переборке тормозных механизмов (замена колодок и т.д.), когда шток тормозной камеры находится в полностью расторможенном состоянии (растормозите энергоаккумулятор с помощью крана управления стояночным тормозом). Регулировку осуществляйте, предварительно выполнив все условия, по давлению в пневмоприводе и положению рычага регулятора тормозных сил (стр.21-1) согласно схеме (см. рис. Регулировка тормозов с авто матическими рычагами ) в следующем порядке:

— убедитесь, что рычаг перемещается рукой в направлении торможения и полностью возвращается в исходное положение;

— вращением червяка регулировочного рычага совместите отверстия корпуса рычага и вилки штока тормозной камеры. Присоедините шток тормозной камеры с помощью пальца, шайбы и шплинта (см. рис. Регулировка тормозов с автоматическими рычагами, 1 );

— нажмите на управляющий блок регулировочного рычага до упора в направлении его вращения по стрелке, указанной на корпусе (см. рис. Регулировка тормозов с автоматическими рычагами, 2) :

— соедините фиксирующий кронштейн и управляющий блок рычага болтом и гайкой, не нарушая положение управляющего блока;

— вращением червяка регулировочного рычага разожмите колодки до их соприкосновения с тормозным барабаном (см. рис. Регулировка тормозов с ав томатическими рычагами, 3) :

— поверните червяк в обратную сторону приблизительно на 3/4 оборота (см. рис. Регулировка тор мозов с автоматическими рычагами. 4 ). При этом должна ощущаться характерная работа зубчатой муфты регулировочного рычага и момент проворота червяка должен быть не менее 42 Н.м;

— убедитесь в работоспособности рычага. Для этого сделайте 5 торможений на месте, нажимая педаль тормоза до упора. При этом червяк рычага должен повернуться по часовой стрелке на некоторый угол (см. рис. Регулировка тормозов с автоматическими рыча гами. 5);

— проверьте, чтобы при подаче и выпуске сжатого воздуха шток тормозной камеры перемещался без заедания. Ход штока камеры должен находиться в пределах, указанных в таблице Пределы регулировки хода штока тормозной камеры в зависимости от длины плеча регулировочного рычага для передних и задних тормозных механизмов. При большей величине хода отрегулируйте его, вращая червяк;

— убедитесь, что в отторможенном состоянии барабан вращается равномерно и свободно, не касаясь колодок.

Ход штока тормозной камеры, мм

Регулировка тормозов с автоматическими рычагами

Для поддержания требуемого давления сжатого воздуха, поступающего от компрессора, а также охлаждения и выделения конденсата, в тормозной системе автомобиля, в зависимости от моделей и комплектаций, применяются:

— влагомаслоотделитель, выполненный совместно с регулятором давления;

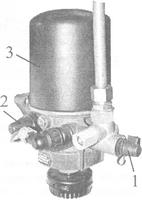

— адсорбентный осушитель воздуха 3 (см. рис. Осушитель воздуха с регу лятором давления ) фирм «WABCO» или «KNORR BREMZE» (Германия), выполненный совместно с регулятором давления.

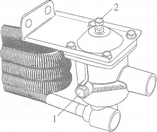

Осушитель воздуха с регулятором давления 1 — колпачок; 2 — регулятор давления; 3 — осушитель воздуха

Подаваемый от компрессора в осушитель сжатый воздух проходит через фетровый диск и гранулант, очищается и попадает дальше в тормозную систему. После заполнения тормозной системы и срабатывания регулятора давления происходит очистка грануланта от влаги воздухом, выходящим в атмо сферу через атмосферный вывод осушителя из регенерационного ресивера, предназначенного для продувки осушителя.

Техническое обслуживание адсорбентного осушителя заключается в периодической замене фильтрующего элемента по мере его загрязнения (примерно раз в год).

Давление сжатого воздуха в пневмоприводе регулируйте винтом 2 регулятора давления (см. рис. Вла гомаслоотделителъ с регулятором давления. Осуши тель воздуха с регулятором давления) . При вворачивании винта величина регулируемого давления увеличивается, при выворачивании — уменьшается.

Для накачки шин на регуляторе давления имеется клапан отбора воздуха, закрытый колпачком 1 (см. рис. Влагомаслоотделитель с регулятором давления. Осушитель воздуха с регулятором давления ). При отборе воздуха шлангом для накачки шин из комплекта инструментов подсоедините его вместо колпачка, навернув до упора гайку-барашек, и понизьте давление сжатого воздуха в пневмоприводе, потому что при холостом ходе компрессора отбора воздуха нет.

Для снижения давления откройте кран слива конденсата на любом ресивере или приведите несколько раз в действие тормозной кран.

Ежедневно контролируйте наличие конденсата в ресиверах, при его появлении проверьте работоспособность регулятора давления или влагомаслоотде-лителя. Давление сжатого воздуха в пневмоприводе при этом должно быть номинальным.

Краны слива конденсата откройте, отведя в сторону толкатель (см. рис. Толкатель) . Не тяните шток вниз и не нажимайте его вверх. После слива конденсата доведите давление сжатого воздуха в пневмоприводе до номинального.

Влагомаслоотделитель с регулятором давления: 1 — колпачок; 2 — винт регулятора давления

Управление рабочими тормозными системами автомобиля осуществляется двухсекционным краном с приводом от педали.

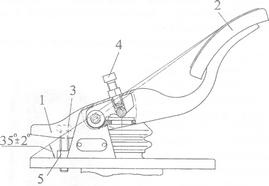

Положение тормозной педали относительно пола кабины регулируйте согласно Схеме установки педали на тормозной кран . Регулировкой установочного и регулировочного болтов необходимо обеспечить положение площадки педали под углом 35±2° и свободный ход педали 10-15 мм. Установочный болт зафиксировать контргайкой, регулировочный болт перед регулировкой покрыть герметиком УГ7.

Читайте также: Главный тормозной цилиндр газель описание

Схема установки педали на тормозной кран: 1 — педаль; 2 — площадка педали; 3 — установочный болт; 4 -регулировочный болт; 5 — контргайка.

Для исключения загрязнения внутренних полостей, в питающих магистралях тормозного крана, ускорительных клапанов и клапана управления тормозами прицепа устанавливаются защитные сетки.

Очистку сетки от грязи необходимо проводить при каждом сезонном обслуживании.

Для регулировки величины тормозной силы колес заднего моста (задней тележки) применяется регулятор тормозных сил (РТС). Изменение величины тормозной силы осуществляется РТС, который изменяет давление воздуха, подводимого к тормозным камерам, в зависимости от весового состояния автомобиля.

При загрузке автомобиля рычаг РТС перемещается в верхнее положение, автоматически увеличивая давление в тормозных камерах.

Запрещается демонтаж РТС и привязывание рычага.

Величину давления и длину рычага РТС для сш ряженного автомобиля необходимо устанавливать в соответствии с Таблицей установочных параметров регулятора тормозных сил:

Таблица установочных параметров регулятора тормозных сил

Параметры регулятора тормозных сил

Статистический прогиб подвески, F, мм

Нагрузка на заднюю тележку (порожний), кгс

Нагрузка на заднюю тележку (груженый), кгс

Тормозные механизмы системы барабанного типа с двумя внутренними колодками, диаметр тормозных барабанов 400 мм, ширина накладок 140 мм.

Передние тормозные камеры — диафрагменные, для автомобилей КАМАЗ 65115 типа 30, для остальных моделей типа 24; задние тормозные камеры — для автомобилей КАМАЗ модели 43253 типа 24/24, для остальных моделей типа 20/20.

Привод рабочих тормозных систем — пневматический, раздельный. Количество ресиверов 5, общим объемом 100 л. Номинальное давление в пневмоприводе (6,5—8,0 кгс/ см2).

Регулируйте ход штоков тормозных камер в случае превышения величины 40 мм. В зависимости от хода штока меняется зазор в тормозных механизмах между тормозной накладкой и барабаном. Тормозные барабаны должны быть холодными, а стояночная тормозная система выключена. Регулируйте зазор поворотом оси червяка регулировочного рычага, предварительно ослабив пробку-фиксатор на один-два оборота (см. рис. Регулирование зазора в тормозных механизмах). Поворачивая ось червяка, установите величину хода штока тормозной камеры 20 мм. Необходимо, чтобы штоки правых и левых камер на каждом мосту имели по возможности одинаковый ход (разница не более 2…3 мм) для получения одинаковой эффективности торможения правых и левых колес.

После регулировки через 2…5 км проверьте нагрев тормозных барабанов, при необходимости отпустите регулировочный рычаг на один щелчок. На автомобилях предусмотрена также установка регулировочных рычагов с автоматической регулировкой зазора в тормозных механизмах между тормозной накладкой и барабаном (см. рис. Автоматический регулировочный рычаг).

Регулировку ходов штоков тормозных камер с автоматическим рычагом следует производить при переборке тормозных механизмов (замена колодок и т.д.), когда шток тормозной камеры находится в полностью расторможенном состоянии (растормозите энергоаккумулятор с помощью крана управления стояночным тормозом).

Регулировку осуществляйте согласно схеме (см. рис. Регулировка тормозов с автоматическими рычагами) в следующем порядке:

- убедитесь, что рычаг перемещается рукой в направлении торможения иполностью возвращается в исходное положение;

- вращением червяка регулировочного рычага совместите отверстия корпусарычага и вилки штока тормозной камеры. Присоедините шток тормозной камеры спомощью пальца, шайбы и шплинта (см. рис. Регулировка тормозов савтоматическими рычагами, 1);

- нажмите на управляющий блок регулировочного рычага до упора в направленииего вращения по стрелке на корпусе (см. рис. Регулировка тормозов савтоматическими рычагами, 2);

- соедините фиксирующий кронштейн и управляющий блок рычага болтом и гайкой,не нарушая положение управляющего блока;

- вращением червяка регулировочного рычага разожмите колодки до ихсоприкосновения с тормозным барабаном (см. рис. Регулировка тормозов савтоматическими рычагами, 3);

- поверните червяк в обратную сторону приблизительно на 3/4 оборота(см. рис. Регулировка тормозов с автоматическими рычагами, 4).При этом должна ощущаться характерная работа зубчатой муфты регулировочногорычага и момент проворота червяка должен быть не менее 42 Н.м;

- убедитесь в работоспособности рычага. Для этого подайте 5 раз сжатыйвоздух при давлении 0,6. 0,7 МПа (6. 7 кг/см2) в тормозную камеру. При этомчервяк рычага должен повернуться по часовой стрелке на некоторый угол(см. рис. Регулировка тормозов с автоматическими рычагами, 5);

- проверьте, чтобы при подаче и выпуске сжатого воздуха шток тормознойкамеры перемещался без заедания. Ход штока камеры должен находиться в пределах40. 45 мм. При большей величине хода отрегулируйте его, вращая червяк;

- убедитесь, что в отторможенном состоянии барабан вращается равномерно исвободно, не касаясь колодок.

Регулировка тормозов с автоматическими рычагами

Для поддержания требуемого давления сжатого воздуха, поступающего от компрессора, а также охлаждения и выделения конденсата в тормозной системе применяются водоотделитель и регулятор давления или влагомаслоотделитель, выполненный совместно с регулятором давления.

Давление сжатого воздуха в пневмоприводе регулируйте винтом 2 регулятора давления (см. рис. Регулятор давления и влагомаслоотделитель с регулятором давления). При вворачивании винта величина регулируемого давления увеличивается, при выворачивании — уменьшается.

Для накачки шин на регуляторе давления имеется клапан отбора воздуха, закрытый колпачком 1 (см. рис. Регулятор давления и влагомаслоотделитель с регулятором давления). При отборе воздуха шлангом для накачки шин из комплекта инструментов подсоедините его вместо колпачка, навернув до упора гайку-барашек, и понизьте давление сжатого воздуха в пневмоприводе, потому что при холостом ходе компрессора отбора воздуха нет. Для снижения давления откройте кран слива конденсата на любом ресивере или приведите несколько раз в действие тормозной кран. Ежедневно контролируйте наличие конденсата в ресиверах, при его появлении проверьте работоспособность регулятора давления или влагомаслоотделителя. Давление сжатого воздуха в пневмоприводе при этом должно быть номинальным.

Краны слива конденсата откройте, отведя в сторону толкатель (см. рисунок). Не тяните шток вниз и не нажимайте его вверх. После слива конденсата доведите давление сжатого воздуха в пневмоприводе до номинального.

Управление рабочими тормозными системами автомобиля осуществляется двухсекционным краном с приводом от педали.

Положение тормозной педали относительно пола кабины регулируйте согласно Схеме установки педали на тормозной кран. Регулировкой установочного и регулировочного болтов необходимо обеспечить положение площадки педали под углом 35±2O и свободный ход педали 10-15 мм. Установочный болт зафиксировать контргайкой, регулировочный болт перед регулировкой покрыть герметиком УГ7.

Конструкция пневмопривода тормозных механизмов автомобиля предусматривает возможность экстренного растормаживания при горизонтальном положении рукоятки крана управления стояночной и запасной тормозными системами независимо от степени заполненности ресиверов воздухом. Таким образом, возможно начинать движение после того, как погаснет контрольная лампа стояночной тормозной системы. Следует помнить, что при отсутствии воздуха в ресиверах (показания манометра) рабочая тормозная система не действует и торможение нужно проводить ручным тормозным краном. Кроме того, при отсутствии сжатого воздуха в пневмосистеме автомобиль можно растормозить с помощью подачи сжатого воздуха от внешнего источника в клапан контрольного вывода, установленного на выходе регулятора давления или в ресивере II контура, или винтов механизма аварийного растормаживания, которые встроены в цилиндры пружинных энергоаккумуляторов.

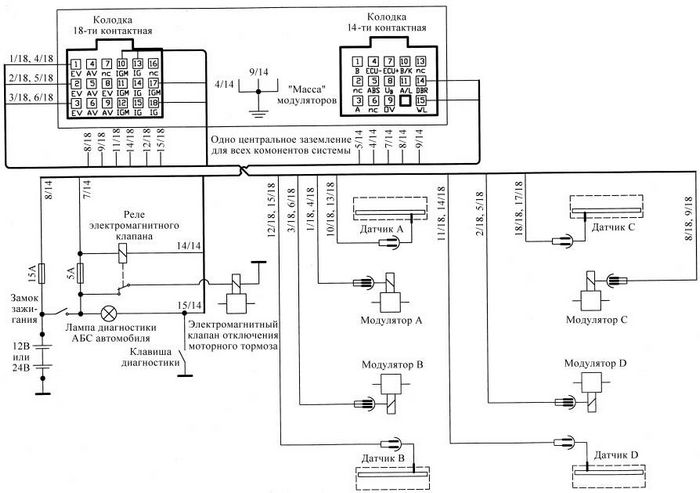

Антиблокировочная система (АБС) тормозов

На автомобилях может быть установлена 4-х канальная антиблокировочная система (АБС) тормозов типа 4S/4M (4 датчика /4 модулятора) фирм Wabco или Knorr Bremze (Германия).

Основное назначение системы — автоматическое поддержание оптимального торможения автомобиля без блокировки (юза) колес независимо от того, на какой дороге происходит торможение — скользкой или сухой.

Благодаря этому автомобили приобретают ряд достоинств:

- повышение активной безопасности за счет обеспечения устойчивости иуправляемости в процессе торможения и повышение тормозной эффективностиавтомобиля, особенно на мокрых и скользких дорогах;

- продление срока службы шин;

- возможность увеличения средней безопасной скорости движения.

АБС состоит из датчиков угловой скорости вращения колес, модуляторов тормозного давления, электромагнитного клапана отключения вспомогательного тормоза, электронного блока управления, реле, блока предохранителей, соединительных кабелей, диагностической лампы и клавиши диагностики.

Датчики угловой скорости индуктивного типа, установленные в колесах передней оси и заднего моста, состоят из зубчатого ротора напрессованного на ступицу, и датчика, установленного в поворотном кулаке переднего моста (см. рис. Установка датчика АБС в колесе переднего ведущего моста) или на кронштейне заднего моста (см. рис. Установка датчика АБС в колесе заднего моста).

При вращении колеса в обмотке датчика наводится переменная ЕДС, создающая переменное напряжение, частота которого пропорциональна частоте вращения колеса. Полученный сигнал по кабелям передается в блок управления. Для нормальной работы датчика зазор между ротором и датчиком не должен превышать 1,3 мм.

Электронный блок управления вместе с защитным кожухом, предназначенным для защиты блока от влаги и механических повреждений, крепится на панели передка кабины. Блок служит для обработки сигналов, поступающих с датчиков угловой скорости, выдачи управляющих сигналов на модуляторы, реле электромагнитного клапана отключения вспомогательного тормоза, и диагностические лампы, а также для диагностики элементов системы.

Модуляторы тормозного давления, установленные в тормозных магистралях передних и задних колес на раме перед тормозными камерами, представляют собой электропневматические регулировочные клапаны, обеспечивающие точное, ступенчатое регулирование давления в тормозных камерах, по командам блока управления. Модуляторы, установленные на задней тележке, управляют колесами среднего и заднего мостов, расположенными по одному борту (т.е. колеса среднего и заднего мостов управляются двумя модуляторами, расположенными по левому и правому борту). Модуляторы выполняют следующие функции:

- повышение давления в тормозных камерах, при увеличении угловой скорости;

- поддержание давления в тормозных камерах;

- понижение давления в тормозных камерах, при блокировании колес.

Когда АБС не вступает в работу, сжатый воздух свободно проходит через модулятор.

Электромагнитный клапан отключения вспомогательного тормоза установлен в магистрали вспомогательного тормоза и при торможении моторным тормозом служит для его отключения в случае блокирования колес.

Реле коммутации электромагнитного клапана отключения вспомогательного тормоза расположено под панелью приборов в кабине и служит для замыкания цепи обмотки электромагнита клапана, при поступлении сигнала с блока управления АБС.

Читайте также: Главный цилиндр сцепления опель фронтера спорт

Блок предохранителей установленный слева от панели приборов под откидной панелью, служит для защиты электроуправляемых элементов АБС.

Диагностические лампы с символами «ABS тягача» и «ABS прицепа», если автомобиль сцеплен с прицепом, оборудованным АБС, сигнализирующие об исправности/неисправности АБС тягача или прицепа, расположены в левом верхнем угле щитка приборов (см. рис. Щиток приборов).

Клавиша диагностики АБС, расположенная на панели выключателей (см. рис. Панель приборов), служит для активизации режима диагностики АБС. Клавиша не фиксированная, т.е. после нажатия ее следует удерживать определенное время, в зависимости от требуемого режима.

Расположение элементов АБС на автомобиле показано на рисунке Функциональная схема АБС автомобиля.

Работа системы

При включении питания (при повороте ключа замка включения стартера в положение «приборы») включаются диагностические лампы с символами «ABS тягача» и «ABS прицепа», если автомобиль сцеплен с прицепом, оборудованным АБС (см. рис. Щиток приборов), происходит автоматический тест-контроль электронного блока и электрических цепей датчиков, модуляторов и устройств коммутации.

При исправной системе лампа с символом «ABS тягача» гаснет при начале движения, когда автомобиль достигает скорости 5-7 км/ч, если АБС только что подключена, либо после окончания самодиагностики, если система уже использовалась. Аналогично гаснет лампа с символом «ABS прицепа», если автомобиль сцеплен с прицепом, оборудованным АБС.

При возникновении неисправности в системе или электрических цепях одного из элементов (датчиков, модуляторов и т.д.) или контуров управления загорается диагностическая лампа с символом ABS. При этом, возможно отключение соответствующего контура АБС (см. рис. Функциональная схема АБС автомобиля), и тормозная система работает как обычно (без режима АБС).

Система не требует специального обслуживания, кроме контрольной проверки функционирования и проверки установки датчиков АБС при регулировке или замене подшипников в колесных узлах или смене тормозных накладок (если при этом производится снятие ступиц).

Если диагностическая лампа с символом ABS не гаснет при скорости движения выше 7-10 км/ч, либо после устранения неисправности, определённой по мигающему коду (см. табл. Световые коды состояния элементов АБС), следует обратиться на сервисную станцию для устранения неисправности.

При проведении ремонта и устранении неисправностей необходимо заглушить двигатель и отключить питание системы. Питание системы отключается при повороте ключа замка включения стартера и приборов в положение «выключено» и выключения выключателя «массы»;

Категорически запрещается проводить сварочные работы на автомобиле при установленном электронном блоке. В этом случае электронный блок необходимо отключить и снять с автомобиля.

Функциональная схема АБС автомобиля

1 — (A,B,C,D)-модуляторы АБС;

2 — (А,В,С,D)-датчики скорости АБС;

3-электронный блок управления;

4-клапан электромагнитный отключения вспомогательного тормоза;

5- розетка для подключения АБС прицепа.

Режим принудительной диагностики АБС

АБС имеет встроенную самодиагностику, контроль над собственной работоспособностью система осуществляет непрерывно. Для принудительной проверки работоспособности с целью поиска неисправностей необходимо задействовать режим принудительной диагностики.

Включение электронного блока в режим принудительной диагностики производится путем нажатия и удержания в нажатом состоянии в течение 1 – 2 секунд, клавиши диагностики АБС (см. рис. Панель приборов) при включенном состоянии выключателя «массы» и выключателя стартера и приборов (ротор замка должен быть повёрнут ключом в положение «I».

При этом если диагностическая лампа горела до входа в режим диагностики, (что свидетельствует о наличии активных ошибок, т.е. ошибок или неисправностей, присутствующих в момент диагностики), то при нажатии кнопки она гаснет примерно на 1 секунду, а затем выдается циклически повторяющийся код активной ошибки через каждые 4 секунды до устранения данной неисправности.

Световой мигающий код активной ошибки о характере неисправности и неисправном элементе системы состоит из двух информационных блоков, представляющих собой два блока световых вспышек. Длительность каждой вспышки 0,5 секунды, пауза между вспышками 0,5 секунды, между блоками – 1,5 секунды. Неисправный компонент и характер неисправности определяется по числу вспышек диагностической лампы соответственно в первом и втором блоках, согласно таблице Световые коды состояния элементов АБС. При отсутствии отказов или неисправностей, выдается световой код1-1 (по одной вспышке контрольной лампы в каждом информационном блоке). Если в системе присутствуют несколько активных ошибок, то после устранения первой ошибки будет выдаваться световой код второй активной ошибки и т.д. (до устранения всех неисправностей).

После устранения всех активных ошибок необходимо в выключателе стартера и приборов ротор замка повёрнуть ключом сначала в положение «0», а затем в положение «I».

Если активных ошибок нет, то в режиме диагностики выдаются последовательно (через каждые 4 секунды) световые коды 4-х последних пассивных или «плавающих» ошибок, т.е. ошибок, которые были, но в момент диагностики отсутствуют (или остались не стертыми в памяти блока). Информация о пассивных ошибках выдается 1 раз. Для повторного вывода светового кода пассивных ошибок необходимо повторно нажать диагностическую кнопку, как описано выше.

Системный режим контроля

В системном режиме может быть определена конфигурация системы, стерты четыре последние (пассивные) ошибки из памяти электронного блока и произведена переконфигурация системы.

Для активизации системного режима необходимо нажать на клавишу диагностики (см. рис. Панель приборов) и удерживать его во включенном состоянии от 3,0 до 6,3 секунд. При активизации системного режима происходит автоматическое стирание всех пассивных ошибок, если они были в памяти блока. Признаком этого будет 8 быстрых (длительностью 0,1 секунды) миганий диагностической лампы. Если имеются активные ошибки, то указанных миганий не последует, и будет выдаваться сразу код конфигурации.

Световой код конфигурации выдается после активизации системного режима (на автомобилях КамАЗ установлена система типа 4S/4М 4 датчика/4 модулятора), число вспышек лампы должно быть равным 2 (две световые вспышки длительностью 0,5 секунды с паузой 1,5 секунды). Код конфигурации повторяется через каждые 4 секунды. Для выхода из системного режима необходимо выключить и повторно включить замок включения стартера и приборов в положение «приборы» или нажать диагностическую кнопку на время, от 6,3 до 15 секунд. При этом вывод световых кодов на диагностическую лампу прекращается.

Если стирание кода неисправности затруднено (после многократного повторения операций стирания сохраняется один и тот же код), необходимо еще раз убедиться в устранении соответствующей неисправности и повторить операции до получения кода 1-1.

Световые коды состояния элементов АБС

| Световой код | Неисправный элемент | Характер неисправности | Устранение |

| Ра — Рб | |||

| 1 — 1 | Все элементы исправны. | — | — |

| 2 — 1 2 — 2 2 — 3 2 — 4 | Модулятор В Модулятор A Модулятор D Модулятор C | Обрыв или замыкание на «массу». Обрыв или замыкание на«массу». Обрыв или замыкание на «массу». Обрыв или замыкание на«массу». | Проверить соединительные кабели, подсоединение к блоку и модулятору. Устранить повреждение. При отсутствии повреждений заменитьмодулятор. |

| 3 — 1 3 — 2 3 — 3 3 — 4 | Датчик В Датчик A Датчик D Датчик C | Большой воздушный зазор Большой воздушный зазор Большойвоздушный зазор Большой воздушный зазор | Отрегулировать зазор между датчиком и ротором. Максимальный зазор– 1,3 мм. |

| 4 — 1 4 — 2 4 — 3 4 — 4 | Датчик В Датчик A Датчик D Датчик C | Короткое замыкание или обрыв Короткое замыкание или обрыв Короткое замыкание или обрыв Короткое замыкание или обрыв | Проверить датчик, подсоединение к блоку и датчику, кабель датчикана наличие обрыва или КЗ. Устранить. Заменить датчик. |

| 5 — 1 5 — 2 5 — 3 5 — 4 | Датчик В Датчик A Датчик D Датчик C | Перемежающийся сигнал Перемежающийся сигнал Перемежающийсясигнал Перемежающийся сигнал | Проверить кабель и уровень сигнала датчика при вращении колес (см.рис. Принципиальная схема подключений АБС). Проверить целостностьротора. |

| 6 — 1 6 — 2 6 — 3 6 — 4 | Датчик В Датчик A Датчик D Датчик C | Дефект ротора /датчика Дефект ротора /датчика Дефект ротора/датчика Дефект ротора /датчика | Заменить датчик или ротор. |

| 7 — 1 | Связь с БУ | Ошибка связи | Проверить проводку. Устранить неисправность (см. рис.Принципиальная схема подключений АБС). Проверить БУ, заменить в случаенеисправности. |

| 7 — 3 | Реле вспомогательного тормоза | Короткое замыкание или обрыв | Проверить кабель реле на наличие обрыва или КЗ. Устранить. Проверить работоспособность реле. |

| 7 — 4 | Диагностическая лампа АБС | Короткое замыкание или обрыв | Проверить кабель лампы на наличие обрыва или КЗ. Устранить. Проверить работоспособность лампы. |

| 8 — 1 | Питание БУ | Пониженное напряжение бортсети | Проверить аккумуляторы и предохранители. Обеспечить напряжение 24-28В (см. рис. Принципиальная схема подключений АБС). |

| 8 — 2 | Питание БУ | Повышенное напряжение бортсети | Проверить реле напряжения автомобиля. В случае необходимости –заменить. |

| 8 — 3 | БУ | Внутренняя ошибка | Заменить БУ |

| 8 — 4 | БУ | Ошибка конфигурации | Заменить БУ |

| 8 — 5 | Питание БУ | Ошибка подключения по «массе» | Проверить правильность подключения. Устранитьнеисправность |

Устранение неисправностей

Причиной неисправности тормозной системы могут быть отказ в работе пневмоаппаратов, нарушение регулировок, а также утечки сжатого воздуха в пневмоприводе из-за негерметичности соединений трубопроводов и гибких шлангов. О негерметичности контуров пневмопривода сигнализируют светящиеся лампы предупредительных сигналов (см. рис. Щиток приборов и Блоки контрольных ламп) и зуммер. При достижении давления в контурах выше 450— 550 кПа (4,5—5,5 кгс/ см2) лампы должны погаснуть, и одновременно должен прекратить звучание зуммер. Время заполнения ресиверов сжатым воздухом до номинального давления не должно превышать 8 мин при номинальной частоте вращения коленчатого вала двигателя.

Герметичность пневмопривода проверяйте при номинальном давлении, включенных потребителях сжатого воздуха и неработающем двигателе. Места большой утечки воздуха определяйте на слух. Незначительные утечки можно определить, покрывая соединения трубопроводов мыльной эмульсией.

При поиске неисправностей пользуйтесь Схемами пневматического привода тормозных систем, на которых условно изображены тормозные аппараты и трубопроводы, соединяющие их.

Схема пневмопривода тормозных систем одиночных автомобилей КАМАЗ моделей 53229, 55111, 65115

1 — водоотделитель;

2 — компрессор;

3 — охладитель;

4 — четырехконтурный защитный клапан;

5 — автоматический регулятор тормозных сил;

6 — регулятор давления;

7 — выключатель сигнала торможения;

8 — тормозной кран;

9 — пневмоцилиндры привода заслонки механизма вспомогательной тормозной системы;

10 — кран управления стояночной тормозной системой;

11 — пропорциональный клапан;

12 — пневмоцилиндр привода рычага останова двигателя;

13 — кран управления вспомогательной тормозной системой;

14 — манометр;

15 – передняя тормозная камера;

16 — ресивер контура IV

17 — ресивер контура II;

18 — кран слива конденсата;

19 – задняя тормозная камера;

20,24 — ускорительные клапаны;

21 — двухмагистральный перепускной клапан;

22 — выключатель контрольной лампы стояночной тормозной системы;

23 — ресиверы контура III;

25 — ресивер контура I;

26 — выключатель контрольной лампы падения давления воздуха в контуре III;

27 — кран экстренного растормаживания;

28 – модуляторы АБС;

29 – датчик скорости АБС;

30 – влагомаслоотделитель с регулятором давления;

А,В,С,Д – клапаны контрольных выводов.

Читайте также: Главный цилиндр сцепления хундай каунти

Схема пневмопривода тормозной системы автомобилей КАМАЗ моделей 55111, 65115, работающих с прицепом

1 — водоотделитель;

2 — компрессор;

3 — охладитель;

4 — четырехконтурный защитный клапан;

5 — автоматический регулятор тормозных сил;

6 — регулятор давления;

7 — выключатель сигнала торможения;

8 — тормозной кран;

9 — пневмоцилиндры привода заслонки механизма вспомогательной тормозной системы;

10 — кран управления стояночной тормозной системой;

11 — пропорциональный клапан;

12 — пневмоцилиндр привода рычага останова двигателя;

13 — кран управления вспомогательной тормозной системой;

14 — манометр;

15 – передняя тормозная камера;

16 — ресивер контура IV;

17 — ресивер контура II;

18 — кран слива конденсата;

19 – задняя тормозная камера;

20, 24 — ускорительные клапаны;

21 — двухмагистральный перепускной клапан;

22 — выключатель контрольной лампы стояночной тормозной системы;

23 — ресиверы контура III;

25 — ресивер контура I;

26 — выключатель контрольной лампы падения давления воздуха в контуре III;

27 — кран экстренного растормаживания;

28 – модуляторы АБС;

29 – датчик скорости АБС;

30 – влагомаслоотделитель с регулятором давления;

31 – клапан управления тормозами прицепа;

32 – автоматические соединительные головки;

А,В,С,Д – клапаны контрольных выводов.

Тормозные механизмы системы барабанного типа с двумя внутренними колодками, диаметр тормозных барабанов 420 мм, ширина накладок 180 мм. Передние тормозные камеры — диафрагменные, типа 30, задние — типа 30/24.

Привод рабочих тормозных систем — пневматический, раздельный. Количество ресиверов 6, общим объемом 120 л.

Номинальное давление в пневмоприводе (6,5—8,0 кгс/ см2).

Давление сжатого воздуха в пневмоприводе регулируйте винтом 2 регулятора давления (см. рис. Регулятор давления). При вворачивании винта величина регулируемого давления увеличивается, при выворачивании — уменьшается.

В тормозной системе автомобиля установлен адсорбентный осушитель воздуха 3 (см. рис. Регулятор давления). Осушитель выполнен совместно с регу-лятором давления и предназначен для охлаждения, выделения конденсата и поддержания требуемого давления сжатого воздуха поступающего от компрессора. Подаваемый от компрессора в осушитель сжатый воздух проходит через фетровый диск и гранулант, очищается и попадает дальше в тормозную систему. После заполнения тормозной системы и срабатывания регулятора давления происходит очистка грануланта от влаги воздухом, выходящим в атмосферу, через атмосферный вывод осушителя. Техническое обслуживание осушителя заключается в периодической замене фильтрующего элемента по мере его загрязнения (примерно раз в два года).

Для накачки шин на регуляторе давления имеется клапан отбора воздуха, закрытый колпачком 1 (см. рис. Регулятор давления). При отборе воздуха шлангом ля накачки шин из комплекта инструментов подсоедините его вместо колпачка, навернув до упора гайку-барашек, и понизьте давление сжатого воздуха в пневмоприводе, потому что при холостом ходе компрессора отбора воздуха нет. Для снижения давления откройте кран слива конденсата на любом ресивере. Конденсат из ресиверов сливайте ежедневно по окончании работы. Давление сжатого воздуха в пневмоприводе при этом должно быть номинальным.

Краны слива конденсата откройте, отведя в сторону толкатель за кольцо (см. рисунок). Не тяните шток вниз и не нажимайте его вверх. После слива конденсата доведите давление сжатого воздуха в пневмоприводе до номинального.

Управление рабочими тормозными системами автомобиля осуществляется двухсекционным краном с приводом от педали.

Положение тормозной педали относительно пола кабины регулируйте согласно Схеме установки педали на тормозной кран. Регулировкой установочного и регулировочного болтов необходимо обеспечить положение площадки педали под углом 35о ±2о и свободный ход педали 10-15 мм. Установочный болт зафиксировать контргайкой, регулировочный болт перед регулировкой покрыть герметиком УГ7.

Конструкция пневмопривода тормозных меха-низмов автомобиля предусматривает возможность экстренного растормаживания при горизонтальном положении рукоятки крана управления стояночной и запасной тормозными системами независимо от степени заполненности ресиверов воздухом. Таким образом, возможно начинать движение после того, как погаснет контрольная лампа стояночной тормозной системы. Следует помнить, что при отсутствии воздуха в ресиверах (показания манометра) рабочая тормозная система не действует и торможение нужно проводить ручным тормозным краном. Кроме того, при отсутствии сжатого воздуха в пневмосистеме автомобиль можно растормозить с помощью винтов механизма аварийного растормаживания, которые встроены в цилиндры пружинных энергоаккумуляторов.

На автомобилях предусмотрена установка регулировочных рычагов с автоматической регулировкой зазора в тормозных механизмах между тормозной накладкой и барабаном.

Для обеспечения нормальной работы автоматических регулировочных рычагов, а также после смены изношенных тормозных накладок, необходимо произвести начальную регулировку ходов штоков тормозных камер. В дальнейшем необходимость в регулировке отпадает до полного износа накладок.

Регулировку ходов штоков тормозных камер следует производить, когда шток тормозной камеры находится в полностью расторможенном состоянии (растормозите энергоаккумулятор с помощью крана управления стояночным тормозом) и отсоединен от регулировочного рычага. Регулировку осуществляйте в следующем порядке:

- убедитесь, что рычаг перемещается рукой в направлении торможения иполностью возвращается в исходное положение;

- вращением червяка регулировочного рычага совместите отверстия корпусарычага и вилки штока тормозной камеры. Присоедините шток тормозной камеры спомощью пальца, шайбы и шплинта (см. рис. Регулировка тормозов савтоматическими рычагами, 1);

- нажмите на управляющий блок регулировочного рычага до упора в направленииего вращения по стрелке на корпусе (см. рис. Регулировка тормозов савтоматическими рычагами, 2);

- соедините фиксирующий кронштейн и управляющий блок рычага болтом и гайкой,не нарушая положение управляющего блока;

- вращением червяка регулировочного рычага разожмите колодки до ихсоприкосновения с тормозным барабаном (см. рис. Регулировка тормозов савтоматическими рычагами, 3);

- поверните червяк в обратную сторону приблизительно на 3/4 оборота(см. рис. Регулировка тормозов с автоматическими рычагами, 4).При этом должна ощущаться характерная работа зубчатой муфты регулировочногорычага и момент проворота червяка должен быть не менее 42 Н.м;

- убедитесь в работоспособности рычага. Для этого подайте 5 раз сжатыйвоздух при давлении 0,б. 0,7 МПа (б. 7 кг/см2 ) в тормозную камеру. При этомчервяк рычага должен повернуться по часовой стрелке на некоторый угол(см. рис. Регулировка тормозов с автоматическими рычагами, 5);

- проверьте, что при подаче и выпуске сжатого воздуха, шток тормозной камерыперемещается без заедания. Ход штока камеры должен находиться в пределах40. 45 мм.

При большей величине хода отрегулируйте его, вращая червяк;

— убедитесь, что в отторможенном состоянии барабан вращается равномерно и свободно, не касаясь колодок.

На автомобилях может быть установлена 4-х канальная антиблокировочная система (АБС) тормозов типа 4S/4M (4 датчика /4 модулятора) с микропроцессорным блоком управления фирмы Wabco (Германия).

Основное назначение системы — автоматическое поддержание оптимального торможения автомобиля без блокировки (юза) колес независимо от того, на какой дороге происходит торможение — скользкой или сухой.

Благодаря этому автомобили приобретают ряд достоинств:

- повышение активной безопасности за счет обеспечения устойчивости иуправляемости в процессе торможения и повышение тормоз ной эффективностиавтомобиля, особенно на мокрых и скользких до рогах;

- продление срока службы шин;

- возможность увеличения средней безопасной скорости движения.

Устранение неисправностей

Причиной неисправности тормозной системы могут быть утечки сжатого воздуха в пневмоприводе из-за негерметичности соединений трубопроводов и гибких шлангов. О негерметичности контуров пневмопривода сигнализируют светящиеся лампы предупредительных сигналов на щитке приборов и зуммер. При достижении давления в контурах выше 450— 550 кПа (4,5—5,5 кгс/ см2) лампы должны погаснуть, и одновременно должен прекратить звучание зуммер. Время заполнения ресиверов сжатым воздухом до номинального давления не должно превышать 8 мин при номинальной частоте вращения коленчатого вала двигателя.

Герметичность пневмопривода проверяйте при номинальном давлении, включенных потребителях сжатого воздуха и неработающем двигателе. Места большой утечки воздуха определяйте на слух. Незначительные утечки можно определить, покрывая соединения трубопроводов мыльной эмульсией,

При поиске неисправностей пользуйтесь Схемой пневматического привода тормозных систем, на которой условно изображены тормозные аппараты и трубопроводы, соединяющие их.

Регулировка тормозов с автоматическими рычагами

Схема пневмопривода тормозных систем автомобиля КАМАЗ-6520

1 — тормозные камеры типа 30;

2 — манометр;

3 — кран управления вспомогательной тормозной системой;

4 — пневмоцилиндр привода рычага останова двигателя;

5 — пневмоцилиндр привода заслонок механизма вспомогательной тормозной системы;

6 — выключатель сигнала торможения;

7 — двухсекционный тормозной кран;

8,9 — датчики падения давления;

10 — кран управления стояночной тормозной системой;

11 — охладитель;

12 — компрессор;

13 — осушитель;

14 — ресивер контура III;

15 — ресивер контура IV;

16 — четырехконтурный защитный клапан;

17 — духмагистральный перепускной клапан;

18 — автоматический регулятор тормозных сил;

19 — ускорительный клапан;

20 — ресивер контура II;

21 — ресивер контура I;

22 — тормозная камера 30/24 с пружинным энергоаккумулятором;

23 — контрольная лампа стояночного тормоза;

24 – клапан управления тормозами прицепа;

25,26 – автоматические соединительные головка (питающая и управляющая);

27 – модуляторы антиблокировочной системы;

В,С,Д,Е — клапаны контрольных выводов.

I – к потребителю сжатого воздуха;

А – клапан забора воздуха для накачивания шин

📸 Видео

ГТК. Камаз. Маленький секретСкачать

Как снять главный выжимной цилиндр на КАМАЗе [ на новом КАМАЗе ]Скачать

![Как снять главный выжимной цилиндр на КАМАЗе [ на новом КАМАЗе ]](https://i.ytimg.com/vi/J3BYKhNyZvM/0.jpg)

Опыт с ГТК камаз евро тормоза стали лучшеСкачать

Ремонт ГТК (главного тормозного крана) камаз 65115 евро, Зашипел ГТК.Скачать

главный тормозной цилиндрСкачать

Стенд тормозной системы Камаз.Скачать

Снятие с ручника шипит главный тормозной, при нажатии на тормоз воздух уходит через ручник.Скачать

Ремонт ГТК ( главного тормозного крана) камаза своими руками в домашних условиях.Скачать

Как прокачать главный цилиндр сцепления Камаз!Скачать

Главный тормозной цилиндрСкачать

#Замена главного цилиндра сцепления автомобиля Камаз.Скачать

Шипит воздух с ГТК камаз. Причины утечки.Скачать

Камаз захворал (( Заменить, прокачать главный цилиндр сцепления и пгу в две руки!Скачать

камаз е 2, как добраться до главного цилиндраСкачать

Замена цилиндра сцепления без прокачки системы. Камаз.Скачать

Главный тормозной цилиндр, принцип работы и устройствоСкачать

Вот почему заводской ГТК плохо тормозитСкачать

Ремонт главного тормозного крана (ГТК) камаз. Полная разборка. Шипит.Скачать