Если двигатель с незакаленными седлами клапанов работает на неэтилированном бензине, то, скорее всего, это вызовет ускоренный износ седел. Можно ли определить, что седла изношены, не разбирая головки блока цилиндров?

По мере износа седла клапан все глубже садится в него, и следовательно все выше выступает из направляющей втулки. Таким образом, по мере износа седла уменьшается тепловой зазор. Если в двигателе используются гидравлические толкатели клапанов, то это остается незамеченным до тех пор, пока снижение теплового зазора не приведет к тому, что гидравлический толкатель опустится до упора. Если доходит до этого, то клапан уже не в состоянии плотно садиться в седло, и в этом случае резко падают степень сжатия (компрессия) и мощность двигателя, а расход топлива резко возрастает. Если клапан закрывается не полностью, то теплопередача от него к головке блока цилиндров нарушается, клапан перегревается и обгорает или начинает плавиться. При обгорании клапанов двигатель будет работать с перебоями, а на холостом ходу будет работать неровно.

Если двигатель оснащен механическими толкателями клапанов, то сокращение теплового зазора сначала проявляется в неровной работе двигателя на холостом ходу только тогда, когда двигатель прогрет. У двигателей с механическими толкателями снижение мощности, неровная работа на холостом ходу и перебои в работе, а также повышение расхода топлива, нарастающие по мере того, как клапаны все глубже садятся в седла, становятся заметными раньше, чем у двигателей с гидравлическими толкателями.

В заключение ниже приведены симптомы повышенного износа седел клапанов:

1. Сокращается тепловой зазор (клапаны перестают стучать).

2. В результате уменьшения теплового зазора разогретый двигатель начинает работать неровно на холостом ходу.

3. По мере того, как клапаны все глубже садятся в седла, возникают перебои в работе двигателя, падает его мощность и растет расход топлива, а также возникает неустойчивость работы двигателя на холостом ходу.

4. При обгорании клапанов двигатель работает плохо, кроме того, он плохо запускается (как в остывшем, так и в разогретом состоянии), происходят обратные вспышки и падает мощность двигателя.

Видео:Правильный замер будущих сёдел клапанов Замена седла 2 частьСкачать

Совет

Если тепловой зазор — регулируемый, обгорание клапанов можно предотвратить, регулярно его подстраивая. Запомните, одновременно с износом седла происходит износ и клапана, что приводит к уменьшению теплового зазора. Многие автомеханики и не подумают отрегулировать тепловой зазор до тех пор, пока клапаны не начинают сильно стучать. Если в процессе регулировки клапанов будет замечено уменьшение теплового зазора, то это может быть свидетельством износа седла клапана.

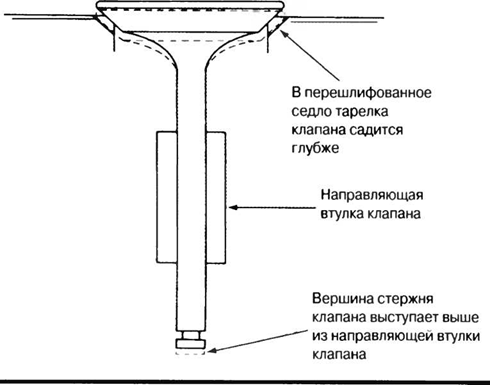

Обработка седел клапанов производится лишь в тех пределах, которые обеспечивают устранение всех выступов и раковин на поверхности седла и исправление эксцентриситета. При удалении с седла металла клапан глубже опускается в корпус головки блока цилиндров (рис).

В результате верхушка стержня клапана выше выступает из направляющей втулки клапана. Клапан, вдавленный в головку, при открывании создает меньший просвет, таким образом, уменьшается поток газовой смеси, поступающей в цилиндр. Это, в свою очередь, приводит к снижению максимальной мощности двигателя.

И идеале рабочая фаска и седло клапана должны иметь одинаковый угол. Но это невозможно, особенно для выпускных клапанов, потому что головка выпускного клапана нагревается, а соответственно и расширяется, намного сильнее его седла. Это приводит к тому, что нагретый клапан соприкасается с седлом другим участком поверхности, чем холодный.

Угол между рабочей фаской клапана и седлом

Клапан, вследствие своей формы, расширяется при нагреве неравномерно. Неравномерное расширение вызывает также изменение посадки нагретого клапана в седло, Поэтому при восстановлен ил поверхности

При шлифовании седла клапан глубже опускается в корпус головки блока цилиндров, В результате верхушка стержня клапана выше выступает из направляющей втулки клапана с внешней стороны корпуса головки, обращенной к клапанному коромыслу

клапана и седла рабочая фаска клапана шлифуется под углом на один градус меньше, чем седло. Это делается для компенсации изменения посадки надетого клапана в седло.

|

| Угол натяга обеспечивает принудительное уплотнение по периметру контакта между клапаном и краем седла на поверхности камеры сгорания |

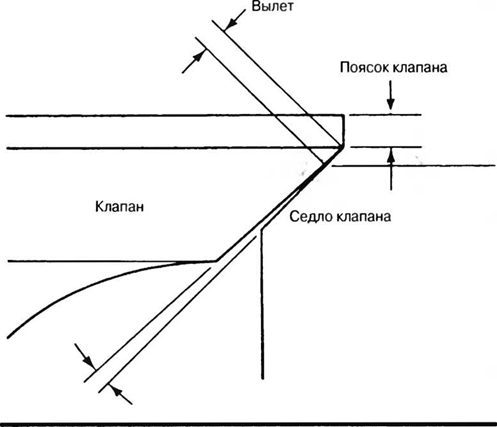

Как показано на рисунке выше — между рабочей фаской клапана и седлом создается угол, который называется углом натяга. В результате, когда начинается эксплуатация отремонтированного двигателя, между клапаном и краем седла на поверхности камеры сгорания обеспечивается принудительное уплотнение по периметру контакта. В процессе эксплуатации двигателя происходит приработка клапана и в скором времени восстанавливается плотный контакт между клапаном и седлом по всей рабочей фаске.

|

| Типичная посадка клапана в седле после приработки |

Угол натяга позволяет решить еще одну проблему. Клапан и его седло обрабатываются на разных станках. Перед обработкой на каждом из них устанавливается угол обработки детали, и добиться идеального совпадения установленных углов на обоих станках практически невозможно. Угол натяга гарантирует, что при небольших расхождениях углов шлифования будет обеспечен плотный контакт восстановленного клапана с краем седла на поверхности камеры сгорания.

Ширина седла клапана

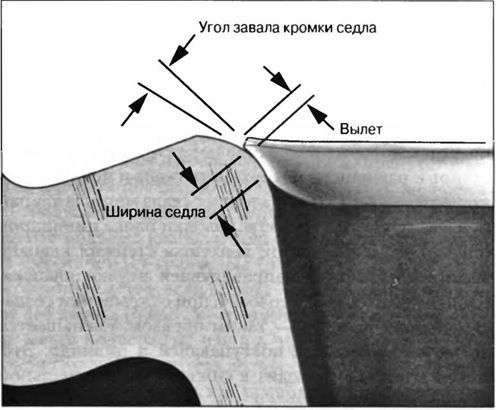

После механической обработки ширина седла клапана увеличивается. Восстановленное седло нужно сузить так, чтобы оно по ширине и расположению совпадало с рабочей фаской клапана. Стандартная ширина седел автомобильных клапанов находится в пределах от 1/16 до 3/32 дюйма (от 1,5 до 2,5 мм). Рабочая фаска восстановленного клапана должна выступать за пределы седла не менее чем на 1/32 дюйма (0,8 мм). Этот запас называется вылетом. Пример типичной посадки клапана в седло после восстановления показан на рисисунке.

Читайте также: Клапан для наушников в одежде

|

| Пример типичной посадки клапана в седло после их восстановления |

Некоторые производители рекомендуют, чтобы контакт седла с клапаном приходился на середину рабочей фаски клапана. В любом случае ширина седла клапана и положение зоны контакта седла с рабочей фаской клапана должны соответствовать техническим требованиям производителя.

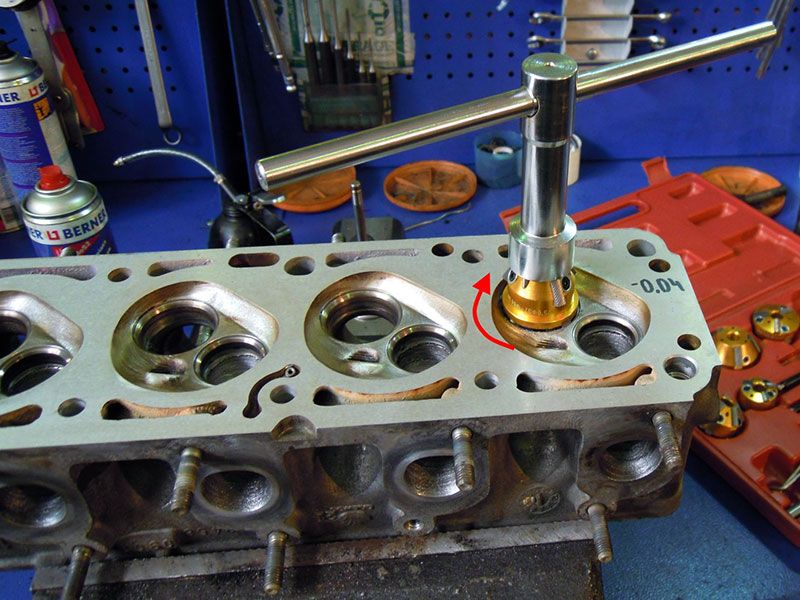

На протяжении многих лет восстановление седел клапанов осуществлялось, в большинстве случаев, путем их шлифования с помощью шлифовального камня. Постепенно все большее распространение получает восстановление седел путем их обработки с помощью специальных фрез, обеспечивающих требуемое качество поверхности при высокой скорости обработки.

Слева показана фреза, а справа — шлифовальный камень, предназначенные для восстановления седел клапанов

Никогда не вращайте фрезу против часовой стрелки! Заменяемые фрезы прослужат долго, если с ними обращаться аккуратно, не перегружать их и не вращать в неправильном направлении

Видео:Замена седла клапана гаражным способом.Скачать

Моторист-конструктор» или как правильно собрать двигатель? ч. 4

АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук

ДМИТРИЙ ДАНЬШОВ

Знакомство с опытом и рекомендациями немецкой фирмы Kolbenschmidt по сборке двигателя позволяет сделать следующий вывод: грамотно собрать двигатель способен только моторист, владеющий технологиями ремонта его деталей. Это наглядно проявляется при сборке головки блока цилиндров, многие операции которой (в том числе ремонт седел клапанов) обычно выполняются непосредственно на СТО. О них и пойдет сегодня речь.

Ремонт и сборка головки блока, как, впрочем, и других узлов двигателя, начинается с проведения необходимых измерений и проверок. Причем особое внимание необходимо уделять именно седлам клапанов.

Зачем это нужно?

Седло клапана — едва ли не самый ответственный элемент головки блока, в чем легко убедиться, анализируя условия работы клапана. Одно из главных условий — это надежное уплотнение сопряжения клапана с седлом, при котором утечки газов из камеры сгорания минимальны, а компрессия — максимальна. Выполнение этого условия одновременно означает обеспечение хорошего теплового контакта клапана с седлом. Другими словами, плотное прилегание клапана к седлу позволяет отводить тепло от нагретой горячими газами тарелки через седло в головку блока, охлаждаемую жидкостью. И наоборот, любое нарушение герметичности в сопряжении клапана с седлом приводит к нарушению нормального теплового режима тарелки, седла и возникновению опасных дефектов, грозящих разрушением деталей.

Очень важно, чтобы герметичность сопряжения сохранялась в течение всего срока службы двигателя. Это достигается приданием уплотняющим фаскам седла и клапана специального профиля, компенсирующего износ сопряженных поверхностей. Кроме того, правильная геометрия седла уменьшает сопротивление при впуске топливовоздушной смеси и выпуске отработавших газов, учитывая экономические и мощностные показатели двигателя.

Вполне естественно, что в процессе эксплуатации седла и фаски клапанов изнашиваются. Нередки и более серьезные дефекты седел, которые удается обнаружить при тщательном контроле головки блока.

Как проверить седло?

Прежде чем приступить к проверке, необходимо тщательно очистить поверхность камер сгорания и седел — под слоем нагара могут скрываться трещины. Особое внимание следует обратить на «отмытые» от нагара в процессе работы двигателя поверхности камер, резко отличающиеся от других камер по цвету: именно здесь наиболее вероятно обнаружение всяческих сюрпризов.

В зависимости от характера дефектов принимается решение о ремонте старых седел или необходимости замены их на новые.

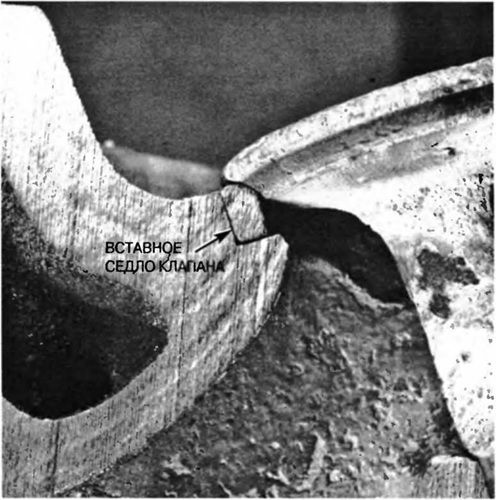

Менять седло необходимо в следующих случаях:

— обнаружена трещина в стенке камеры сгорания, и предполагается ремонт головки блока сваркой;

— седло повреждено разрушившимся клапаном или поршнем;

— есть подозрение на ослабление посадки седла в головке;

— вокруг внешнего диаметра седла наблюдаются следы коррозии;

— на седле обнаружена трещина или имеются следы его обгорания;

— большой износ седла, ведущий к его чрезмерному «углублению» при ремонте.

Последний дефект может привести к тому, что тарелка клапана сильно «провалится», и стержень клапана выдвинется вверх, нарушив работу гидротолкателя.

Если один из указанных дефектов обнаружен, необходимо заменить дефектные седла, строго соблюдая технологию замены. Такая технология рекомендована, в частности, фирмой Kolbenschmidt.

Как заменить седло?

Вообще говоря, замена седла — операция несложная и может быть выполнена несколькими способами.

Вначале необходимо удалить старое седло. Для этого удобнее всего использовать специализированный станок для ремонта головок блока, хотя вполне допустимо использовать универсальное станочное оборудование (расточной или фрезерный станок) или даже ручные приспособления для ремонта седел.

Перед обработкой с помощью направляющего стержня (пилота) головка блока устанавливается на станке так, чтобы обеспечить соосность отверстия направляющей втулки и режущего инструмента. Если настроить резец на размер, чуть меньший наружного диаметра седла, то после растачивания оставшаяся тонкая часть седла, как только она начнет вращаться, легко удаляется вручную.

Гнездо седла желательно расточить для обеспечения его соосности с направляющей втулкой. В головках двигателей старых конструкций, имеющих толстые стенки, допустимо обработку гнезда не проводить, если его поверхность не имеет дефектов и чрезмерных отклонений от цилиндричности.

При наличии трещин в головке блока их разделывают и заваривают, и лишь после обработки сварных швов растачивают гнезда для седел. В подобных случаях обязателен и контроль на герметичность рубашки (опрессовка) головки — его также необходимо делать при любом подозрении на наличие скрытых трещин.

Сама опрессовка — операция не сложная, однако достаточно трудоемкая. Ее проводят в горячей воде сжатым воздухом под давлением 6 атм — обычно этого достаточно, чтобы пузырьки в местах скрытых трещин сделали их видимыми.

При растачивании гнезда на станке следует придерживаться определенных режимов резания: для чугунных головок — 250 об/мин без масла, а для алюминиевых — 600 об/мин с маслом. После обработки диаметр гнезда у двигателей прошлых лет выпуска должен быть в среднем на 2,5 мм больше диаметра тарелки клапана, а глубина — 4,6,5 мм. У новых моторов диаметр гнезда под седло может и не превышать диаметра тарелки из-за недостаточной толщины стенок.

Новые седла изготавливаются из специальных чугунов или спеченных материалов. Некоторые фирмы выпускают заготовки седел в виде труб с соответствующими наружным и внутренним диаметрами либо уже готовые седла с увеличенным наружным диаметром.

Материал седла имеет решающее значение для долговечности и надежности двигателя. Поэтому некоторые производители (включая фирму Kolbenschmidt) выпускают седла из специальных материалов. Так, для высоконагруженных моторов находит применение композиционный материал — высокодисперсный карбид вольфрама, распределенный в матраце из инструментальной стали. По твердости и прочности такой материал подобен чугуну, но имеет более высокую износо — и теплостойкость. При введении в стальную матрицу специальных добавок седло приобретает свойства керамики со смазывающими свойствами в условиях высоких температур. Тем самым предотвращается эрозия седла, вызываемая микросваркой седла с поверхностью клапана, что случается с обычными материалами седел у газовых двигателей и тяжело нагруженных дизелей.

При изготовлении седла важно выдержать натяг (в среднем 0,0,15 мм) по наружному диаметру и «не промахнуться» с внутренним диаметром, который обычно меньше диаметра тарелки клапана на 2,5 мм. Кроме того, необходимо выполнить на седле заходную фаску, исключающую задир гнезда при установке седла.

Установка седла — наиболее ответственный этап работы. Если замеры седла и гнезда выполнены правильно, в отверстии гнезда не осталось стружки, и приготовлена специальная оправка, можно приступать к запрессовке.

Для облегчения установки седла головку блока следует подогреть до 200°С, а само седло охладить в жидком азоте или углекислоте. Запрессовка осуществляется ударным способом и быстро, чтобы до ее окончания не произошло выравнивание температуры деталей.

Как поправить седло?

Изношенное или замененное седло обрабатывается для придания ему соответствующего профиля. Очевидно, этот профиль должен соответствовать форме тарелки клапана, иначе возможны негерметичность сопряжения, перегрев и разрушение тарелки и седла клапана.

Поверхность контакта тарелки с седлом должна располагаться на расстоянии 0,0,8 мм от наружного диаметра тарелки. Приближение поверхности контакта к кромке тарелки улучшает перенос тепла от клапана в седло. Но как только эта поверхность выходит на кромку тарелки, на ней концентрируется большой поток тепла, способный легко сжечь тарелку и седло. Перенос поверхности контакта ближе к стержню клапана также повышает температуру кромки тарелки (она «повисает в воздухе» и хуже охлаждается) и, кроме того, увеличивает гидравлическое сопротивление потокам топливовоздушной смеси и продуктов сгорания.

Чтобы добиться требуемого профиля седла, рекомендуется вначале обрабатывать основной угол седла (его обычно делают на 0,1o меньше угла фаски клапана, чтобы ускорить приработку клапана к седлу), затем — верхний угол для обеспечения высоты рабочей фаски седла, после чего — угол, примыкающий к поверхности камеры сгорания, обеспечивающий нужный диаметр седла.

Очень важна ширина рабочей фаски седла. Обычно для впускных седел ширина рабочей фаски составляет 1,1,5 мм, для выпускных — 1,2,0 мм. Для седел клапанных моторов, имеющих диаметр тарелки менее 32 мм, ширину фаски можно уменьшить в 1,2 раза. При увеличении ширины фаски (и, соответственно, площади контакта) улучшается охлаждение тарелки, но труднее обеспечить герметичность. Последнее может вызвать утечки горячих газов и прогар седла или клапана. Напротив, узкая фаска отлично уплотняет, но срок службы клапана и седла сокращается из-за высоких механических нагрузок и температур на поверхностях контакта.

Для качественной обработки седел применяют разные методы: шлифовку, расточку специальными фрезами и резцами — вручную или на специализированных станках.

Наиболее простой способ обработки — твердосплавными ручными фрезами («шарошками»). Купить этот недорогой отечественный инструмент сейчас можно во многих местах. В результате обработки профиль седла получается несколько упрощённым, наблюдается незначительная неконцентричность седла и оси отверстия направляющей втулки. Все это, а также невысокая чистота и следы «дробления» инструмента требуют последующей притирки.

Прекрасные результаты дает использование инструмента американской фирмы NEWAY. На нём твёрдосплавные резцы имеют несколько режущих кромок и могут регулироваться по диаметру. Такой инструмент обладает достаточной универсальностью и обеспечивает хорошую точность и чистоту поверхности, которая не требует последующей притирки. Простота NEWAY делает его привлекательным для использования в условиях СТО.

Самые широкие возможности даёт обработка профильным резцом. В этом случае геометрия седла заложена в профиле самого инструмента. Ошибок и неточностей здесь уже быть не может. Сёдла получаются в точности такими, какими их спроектировали конструкторы мотора. Более того, все сёдла получаются одинаковыми, а для работы мотора это немаловажный момент. Проводить такую обработку позволяют не только специализированные станки, но и относительно недорогие установки с ручным приводом, выпускаемые иностранными фирмами.

Аналогичные возможности имеет и отечественная установка «Механика-2». Основой конструкции является самоустанавливающийся шпиндель с микроподачей.

Обработка сёдел на такой установке идёт минимум в три раза быстрее, чем ручными шарошками, за счёт одновременной обработки всех фасок седла, причем можно получить профиль любого сечения, а также удалить изношенное седло и обработать гнездо под запрессовку нового. Последнее весьма удобно при производстве тюнинговых и спортивных ГБЦ с «радиусным» профилем и увеличенным диаметром седла.

В промышленном ремонте используются специализированные «головочные» машины. В России такие станки пока не выпускаются, а из импортных моделей популярны SUNNEN, SERDI, BERCO и AMC. Такое оборудование позволяет выполнять любые необходимые операции и обрабатывать или заменять сёдла и направляющие на любых ГБЦ. Шпиндельная часть станка свободно перемещается по станине на воздушной подушке, что облегчает самоцентрирование резца.

Точность обработки седла на указанном оборудовании очень высока, что обеспечивает хорошую герметичность клапана после сборки узла. Напротив, после обработки недорогим ручным инструментом рабочая фаска седла нередко не концентрична оси отверстия направляющей втулки (несоосность более 0,02 мм), а поверхность фаски оказывается некруглой или имеет характерное «дробление». Тогда приходится прибегать к дополнительной операции — притирке клапана к седлу.

Притирка хорошо освоена и широко применяется на большинстве отечественных СТО. Более того, в некоторых мастерских весь процесс ремонта седел вообще ограничивают одной притиркой, получая в результате совершенно произвольную форму сопряжения седла и клапана. Зарубежные фирмы притирку не рекомендуют ни в каком виде, на что есть весьма серьезные причины.

Действительно, при высокой точности обработки, характерной для импортного оборудования, притирка не нужна. В России хорошее оборудование пока не распространено, а то, что используется, не дает нужной точности, из-за чего без притирки не обойтись. Но притирка — это неизбежное искажение формы седла и фаски клапана, насыщение седла абразивными частицами и в конечном счете заметное снижение ресурса двигателя. Так что притирать клапан или нет — решайте сами.

После тщательной мойки всех деталей проводят контроль герметичности клапанов. Быстрее всего эта проверка выполняется на специализированных вакуумных установках. Однако результат не всегда достоверен — усилие прижатия тарелки к седлу достаточно велико, и некоторые погрешности обработки (в частности, несоосность стержня и фаски клапана или отверстия направляющей втулки и седла) могут быть не замечены. На наш взгляд, даже простая проверка прилегания клапана «по краске» более достоверна. В некоторых мастерских герметичность клапанов проверяют, наливая в камеру керосин, но это сложнее и дольше.

Последняя проверка — на «выступание» стержня клапана — необходима в основном для двигателей с гидротолкателями. Если тарелка слишком сильно выступает в камеру сгорания, его стержень «утоплен», и гидротолкатель не выберет зазора в приводе — не хватит хода плунжера. Такая ситуация возможна после установки новых седел. При ремонте старых седел возможно «проваливание» тарелок, при котором клапаны после сборки головки могут зависнуть в открытом положении, уперевшись в полностью сжатые гидротолкатели.

Что еще надо сделать?

Безусловно, отремонтированная головка блока перед сборкой должна иметь ровную привалочную плоскость. Восстанавливается плоскость обработкой на плоскошлифовальном или фрезерном станках, но наилучшие результаты дает обработка на специализированном станке (такое оборудование выпускается рядом зарубежных фирм). Определенную сложность представляет обработка головок дизельных двигателей с форкамерами. Форкамеры выполнены из жаропрочных сталей, а на некоторых моторах встречаются даже керамические форкамеры, обладающие очень высокой твёрдостью. Обработать плоскость такой головки можно специальным инструментом в виде блока абразивных секторов.

Строго говоря, форкамеры должны иметь выступание над поверхностью ГБЦ в пределах 0,0,05мм. Соблюдение этого требования значительно усложняет работу: необходимо удаление форкамер, затем обработка ГБЦ по плоскости, затем запрессовка новых форкамер в головку прямо на столе шлифовального станка, а уже затем обработка только поверхности форкамер. На практике «хорошо сидящие» в головке блока форкамеры лучше без острой необходимости «не беспокоить». Их выступание при обработке плоскости получится само, за счёт «отжатия» инструмента — с твёрдой стенки форкамеры станок снимет меньше металла, чем мягкого материала головки.

Итак, все сделано — отремонтировано, восстановлено, проверено, промыто. Значит, можно собирать? Еще рано. Забыли проверить пружины клапанов — их длину в свободном состоянии и усилие при сжатии на определенную величину, регламентированные производителем двигателя.

Перед установкой клапанов в головку необходимо смазывать их стержни маслом, а при установке маслосъемных колпачков не стоит забивать их «со всей ненавистью» — на некоторых двигателях колпачки не имеют упора и легко могут оказаться порваны.

В остальном сборка головки блока обычно не вызывает затруднений. Перед установкой головки на блок цилиндров желательно повернуть распределительный вал в положение, соответствующее ВМТ го цилиндра, а поршни поворотом коленвала несколько отвести от ВМТ, чтобы не погнуть клапаны. Осталось смазать болты головки блока, затянуть их и точно установить фазы газораспределения.

Рекомендуемый натяг седел в головке блока цилиндров

Чтобы удалить старое седло, его растачивают (а) до момента, пока оставшееся тонкое кольцо не провернется (б). После чего гнездо растачивают «как чисто» или под готовое новое седло (в)

Установка нового седла выполняется с помощью оправки (а) ударным способом (б)

Контроль прилегания клапана к седлу — необходимая процедура при ремонте седел

Мотор Технологии — Санкт-Петербург © 2002-2021 тел. +7 (812) 388-08-55

Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Для получения подробной информации пожалуйста, обращайтесь по телефону 812-3880855 или другими способами указанными вконтактах.

🎬 Видео

Правильная запрессовка замена седла клапана инструменты оправки нюансы ремонт ГБЦ пример Mercedes2,9Скачать

Правильная прирезка подрезка седла клапана шарошки зенкеры алмазные шарошки ремонт ГБЦСкачать

Способы. Как удалить извлечь сёдла клапанов из головки . Замена седла 1 часть. Ремонт ГБЦ.Скачать

Основы ремонта двигателя: ГБЦ часть 2 (седло клапана)Скачать

Ремонт седел клапанов. Восстановление фаски клапана ГБЦ на станке SERDI HVR 90Скачать

Замена седел и направляющих втулок ГБЦ своими силамиСкачать

Замер вылета клапана после рассухаривания гбцСкачать

Как ПРАВИЛЬНО шарошить седла клапановСкачать

Как вырезать СЕДЛО КЛАПАНА ГБЦ? Самый лучший способ, который я рекомендую | Ремонт ГБЦ на станкеСкачать

КАК ЛЕГКО изготовить и установить на место седла клапанов | Изготовление седел клапанов | Ремонт ГБЦСкачать

Ремонт ГБЦ МТЗ\/восстановление сёдел клапановСкачать

РЕМОНТ ПОСАДОЧНЫХ МЕСТ ПОД СЕДЛА КЛАПАНОВ ГБЦ.Скачать

Выбор инструмента для ремонта сёдел клапанов. Прирезка сёдел клапанов ГБЦ.Скачать

Прирезка Седла Клапана Самый Лучший СпособСкачать

Это не учитывают при ремонте ГБЦ. Упругость пружины клапана.Скачать

Прорезка седла клапана ручным станком PEG FM1 | Ремонт ГБЦСкачать

ГБЦ - неправильная фаска клапана приводит к -50 эксплуатацииСкачать

Почему проседают седла клапанов на газу. Замена седел клапанов в ГБЦСкачать