Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт «НАМИ» (ФГУП «НАМИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 июля 2010 г. N 163-ст

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

- 1 Область применения

- 2 Нормативные ссылки

- 3 Технические требования

- 4 Правила приемки

- ГОСТ 34339-2017 Автомобильные транспортные средства. Амортизаторы гидравлические телескопические. Технические требования и методы испытаний

- Текст ГОСТ 34339-2017 Автомобильные транспортные средства. Амортизаторы гидравлические телескопические. Технические требования и методы испытаний

- Автомобильные транспортные средства

- АМОРТИЗАТОРЫ ГИДРАВЛИЧЕСКИЕ ТЕЛЕСКОПИЧЕСКИЕ

- Технические требования и методы испытаний

- ммжжя

- СтМ1ЛфТМ1фП[М

- Предисловие

- 5 Методы испытаний

- 6 Гарантии изготовителя

- 🔥 Видео

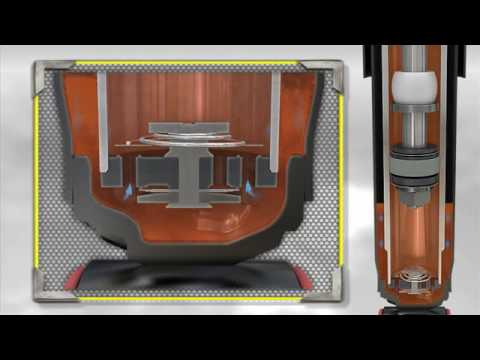

Видео:Как работают амортизаторыСкачать

1 Область применения

Настоящий стандарт распространяется на элементы рулевого привода и направляющего аппарата подвески (далее — элементы подвески) автотранспортных средств: пальцы, втулки, в том числе резьбовые и металлокерамические, оси рычагов, шкворни и поворотные рычаги, рулевые валы, их соединительные муфты, включая карданные, рычаги подвески, реактивные штанги, промежуточные рычаги рулевого привода и их опоры, сухари, ограничители ходов, детали установки упругих элементов и амортизаторов, гидравлические насосы рулевых усилителей, и устанавливает технические требования и методы испытаний.

Видео:Kyb ( Каяба) против Zekkert (Зеккерт) сравнение. На джипе гранд чероки Jeep wk2.Скачать

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 50779.30-95 Статистические методы. Приемочный контроль качества. Общие требования

ГОСТ Р ИСО 2859-1-2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО/ТО 8550-1-2007 Статистические методы. Руководство по выбору и применению систем статистического приемочного контроля дискретных единиц продукции в партиях. Часть 1. Общие требования

ГОСТ 26828-86 Изделия машиностроения и приборостроения. Маркировка

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Видео:Влияние состояния амортизаторов на динамику автомобиляСкачать

3 Технические требования

3.1 Элементы подвески и рулевого привода, гидравлические насосы рулевых усилителей должны соответствовать требованиям настоящего стандарта и конструкторской документации (КД), утвержденной в установленном порядке.

3.2 На элементах подвески и рулевого привода, гидравлических насосов рулевых усилителей не допускаются вмятины, трещины, повреждения покрытия, следы коррозии.

3.3 У гидравлических насосов рулевых усилителей не допускается подтекание рабочей жидкости из корпуса.

3.4 Элементы подвески и рулевого привода, гидравлические насосы рулевых усилителей должны иметь маркировку в соответствии с требованиями ГОСТ 26828 и КД.

Видео:Сравнение нового и снятого с Toyota Corolla e150 заднего амортизатораСкачать

4 Правила приемки

4.1 Изготовленные элементы подвески и рулевого привода, гидравлические насосы рулевых усилителей (далее в разделе — изделия) до их отгрузки, передачи или продажи потребителю подлежат приемке с целью удостоверения их годности для использования в соответствии с требованиями, установленными в настоящем стандарте и в КД, договорах, контрактах (далее в разделе — нормативная и техническая документация).

4.2 Для контроля качества и приемки изготовленные изделия подвергают:

— приемке (контролю) службой технического контроля (СТК);

— периодическим испытаниям (сертификационным);

— типовым испытаниям (при внесении предлагаемых изменений в конструкцию выпускаемых изделий и (или) технологию их изготовления).

4.3 Приемка СТК и периодические испытания в совокупности должны обеспечивать достоверную проверку всех свойств выпускаемых изделий, подлежащих контролю на соответствие требованиям нормативной и технической документации.

4.4 Применяемые при испытаниях и контроле средства измерений и контроля должны быть поверены, а испытательное оборудование аттестовано в установленном порядке в соответствии с ГОСТ Р 8.568.

4.5 Результаты испытаний и контроля единиц изделия считают положительными, а единицы изделия — выдержавшими испытания, если они испытаны в объеме и последовательности, которые установлены для данной категории испытаний (контроля), а результаты подтверждают соответствие испытуемых единиц изделия заданным требованиям.

4.6 Результаты испытаний единиц изделия считают отрицательными, а единицы изделия — не выдержавшими испытания, если по результатам испытаний будет установлено несоответствие единицы изделия хотя бы одному требованию, установленному в нормативной и технической документации для проводимой категории испытаний.

4.7 Приемка изделий службой технического контроля (СТК)

4.7.1 Изготовленные изделия должны быть приняты СТК предприятия-изготовителя согласно технологическому процессу и должны иметь ее приемочное клеймо.

Приемке СТК подвергают 0,1% изделий от выпуска (партии). Последовательность проведения контроля, а также места и тип клеймения СТК должны быть установлены в технической документации предприятия-разработчика.

4.7.2 Основанием для принятия решения о приемке единиц (партий) изделий СТК являются положительные результаты предшествующих периодических испытаний, проведенных в установленные сроки.

4.7.3 Правила отбора образцов:

а) предъявление изделий на приемку СТК осуществляют поштучно либо партиями, что отражают в предъявительском документе, оформляемом в порядке, принятом у изготовителя. Партией считают изделия одного варианта конструкции (модели, модификации, вариантного исполнения, комплектации), изготовленные за одну смену;

б) образцы изделий, предъявляемые на приемку СТК, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе контроля СТК не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации.

4.7.4 Приемку СТК проводят методом сплошного или выборочного контроля.

При выборочном контроле рекомендуется применять процедуры выборочного контроля по ГОСТ Р ИСО 2859-1. При этом значения объема выборки и приемлемого уровня качества (AQL) должны назначаться из установленных в ГОСТ Р ИСО 2859-1 для одноступенчатого плана при нормальном контроле с приемочным числом Ac=0 и браковочным числом Re=1.

Принятый метод контроля (сплошной или выборочный), объем выборки и приемлемый уровень качества (AQL) должны быть установлены в технических условиях на изделие.

4.7.5 Приемку изделий СТК приостанавливают в следующих случаях:

— изделия не выдержали периодических испытаний;

— обнаружены нарушения выполнения технологического процесса (в том числе обнаружены несоответствия установленным требованиям средств испытаний и контроля), приводящие к неисправимым дефектам изделий.

1 Приемка изделий может приостанавливаться также в других случаях по усмотрению предприятия-изготовителя, что рекомендуется отражать в документации, действующей у предприятия-изготовителя, в соответствии с действующей на предприятии системой менеджмента качества.

2 В случае приостановки приемки изделий изготовление и проводимую техническую проверку (или приемку) деталей и сборочных единиц, не подлежащих самостоятельной поставке, разрешается продолжать (кроме тех, дефекты которых являются причиной приостановки приемки).

4.7.6 Решение о возобновлении приемки изделий СТК принимает руководство предприятия-изготовителя после устранения причин приостановки приемки и оформления соответствующего документа.

Если приемка изделий была приостановлена вследствие отрицательных результатов периодических испытаний, то решение о возобновлении приемки принимают после выявления причин возникновения дефектов, их устранения и получения положительных результатов повторно проводимых периодических испытаний.

4.7.7 Изделия, принятые СТК, подлежат отгрузке или передаче на ответственное хранение. Изготовитель должен обеспечить сохранение качества изделий после приемки СТК вплоть до доставки к месту назначения, если это определено условиями договора (контракта).

4.8 Правила проведения периодических испытаний

4.8.1 Периодические испытания проводят для периодического подтверждения качества изделий и стабильности технологического процесса в установленный период с целью подтверждения возможности продолжения изготовления изделий по действующей конструкторской и технологической документации и продолжения ее приемки СТК.

Периодическим испытаниям подвергают 0,1% изделий от выпуска (партии). Последовательность проведения испытаний должна быть установлена в технической документации предприятия-разработчика.

Примечание — Количество образцов для сертификационных испытаний устанавливает испытательная лаборатория.

4.8.2 Периодические испытания проводит изготовитель с привлечением, при необходимости, других заинтересованных сторон, в том числе представителей потребителя.

4.8.3 Периодические испытания проводят не реже одного раза в квартал.

Календарные сроки проведения периодических испытаний устанавливают в графиках, которые составляет предприятие-изготовитель.

В графике указывают: место и сроки проведения испытаний, сроки оформления документации по результатам испытаний.

Графики оформляют в соответствии с порядком, принятым на предприятии-изготовителе.

4.8.4 Правила отбора образцов:

а) образцы изделий для проведения очередных периодических испытаний отбирают, как правило, из числа единиц изделий, изготовленных за одну смену производственного цикла, предшествующую очередным испытаниям, и прошедших приемку СТК;

б) образцы изделий, предъявляемые на периодические испытания, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе периодических испытаний не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации;

г) отбор изделий оформляют документально в порядке, установленном предприятием-изготовителем.

4.8.5 Периодические испытания проводят методом выборочного контроля. Система, схема и план приемочного контроля, включая объем выборки, устанавливаются предприятием-изготовителем в технических условиях на изделие.

Рекомендуемые системы, схемы и планы статистического приемочного выборочного контроля — по ГОСТ Р ИСО/ТО 8550-1. Общие требования к организации и нормативно-методическому обеспечению статистического приемочного контроля — по ГОСТ Р 50779.30.

4.8.6 При получении положительных результатов периодических испытаний качество изделий контролируемого периода считается подтвержденным по показателям, проверяемым в составе периодических испытаний. Также считается подтвержденной возможность дальнейшего изготовления и приемки изделий (по той же документации, по которой изготовлены изделия, подвергнутые данным периодическим испытаниям) до получения результатов очередных (последующих) периодических испытаний, проведенных с соблюдением установленных норм периодичности.

Примечание — При условии применения единого технологического процесса для изготовления вариантов конструкций (комплектаций и вариантных исполнений) базовой модели (или модификации базовой модели) изделия допускается положительные результаты периодических испытаний образцов базовой модели (или модификации базовой модели) распространять на совокупность вариантов конструкций (комплектации и вариантные исполнения).

4.8.7 Если образцы изделий не выдержали периодических испытаний, то приемку изделий СТК и их отгрузку потребителю приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных периодических испытаний.

Предприятие-изготовитель должно проанализировать результаты периодических испытаний для выявления причин появления и характера дефектов, составить перечень дефектов и мероприятий по устранению дефектов и (или) причин их появления, который оформляют в порядке, принятом на предприятии-изготовителе.

Читайте также: Как разобрать стойку заднего амортизатора

4.8.8 Если данные проведенного анализа показывают, что обнаруженные дефекты существенно снижают технические характеристики изделий, а также могут привести к причинению вреда для жизни, здоровья и имущества граждан и окружающей среды, то все принятые (но неотгруженные) изделия, в которых могут быть подобные дефекты, возвращают на доработку (замену), а по всем принятым и отгруженным изделиям, в которых могут быть подобные дефекты, принимают решение, не противоречащее интересам потребителей.

Видео:Как выбрать амортизатор на твой питбайк ? 🤔Скачать

ГОСТ 34339-2017 Автомобильные транспортные средства. Амортизаторы гидравлические телескопические. Технические требования и методы испытаний

Видео:как определить рабочий или нет амортизаторСкачать

Текст ГОСТ 34339-2017 Автомобильные транспортные средства. Амортизаторы гидравлические телескопические. Технические требования и методы испытаний

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC,

Видео:Работа нового и старого амортизатора который прошёл 210 000Скачать

Автомобильные транспортные средства

Видео:Как работает мертвый амортизатор?Скачать

АМОРТИЗАТОРЫ ГИДРАВЛИЧЕСКИЕ ТЕЛЕСКОПИЧЕСКИЕ

Видео:ПОСЛЕ ЭТОГО Амортизаторы будут служить долго! #shortsСкачать

Технические требования и методы испытаний

Видео:Амортизатор. Устройство, отличие, назначение, газовые, масляные.Скачать

ммжжя

Видео:Газовый или масляный амортизатор, какой выбрать?Скачать

СтМ1ЛфТМ1фП[М

Видео:Амортизатор: устройство и неисправности. Курсы ИЦ СМАРТ ecSmartСкачать

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0—2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2015 «Межгосударственная система стандартизации. Стандарты межгосударственные. правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия. обновления и отмены»

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт «НАМИ» (ФГУП «НАМИ»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 56 «Дорожный транспорт»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. № 52)

За принятие проголосовали:

Краткое наименование страны по МК Читайте также: Киа соренто установка задних амортизаторов

4.7.5 Решение о возобновлении приемки изделий СТК принимает руководство предприятия-изготовителя после устранения причин приостановки приемки и оформления соответствующего документа.

Если приемка изделий была приостановлена вследствие отрицательных результатов периодических испытаний, то решение о возобновлении приемки принимают после выявления причин возникновения дефектов, их устранения и получения положительных результатов повторно проводимых периодических испытаний.

4.7.6 Изделия, принятые СТК. подлежат отгрузке или передаче на ответственное хранение. Изготовитель должен обеспечить сохранение качества изделий после приемки СТК вплоть до доставки к месту назначения, если это определено условиями договора (контракта).

4.8 Правила проведения периодических испытаний

4.8.1 Периодические испытания проводят для периодического подтверждения качества изделий и стабильности технологического процесса в установленный период с целью подтверждения возможности продолжения изготовления изделий по действующей конструкторской и технологической документации и продолжения ее приемки СТК.

Последовательность проведения испытаний должна быть установлена в технической документации предприятия-разработчика.

4.8.2 При периодических испытаниях амортизаторы проверяют на соответствие требованиям настоящего стандарта в объеме и с периодичностью, указанными в таблице 2.

Количество ежеквартально подвергаемых испытаниям амортизаторов каждого наименования, ип.. не менее

выпуск амортизаторов, ыпн/гад

1 Определение стендовой долговечности

2 Испытание лакокрасочного покрытия:

— на воздействие жидких топлив:

• на воздействие влажной среды при повышенной

Примечание — Количество образцов для сертификационных испытаний устанавливает испытательная лаборатория.

Календарные сроки проведения периодических испытаний устанавливают в графиках, которые составляет предприятие-изготовитель.

В графике указывают: место и сроки проведения испытаний, сроки оформления документации по результатам испытаний.

Графики оформляют в соответствии с порядком, принятым на предприятии-изготовителе.

4.8.3 Периодические испытания проводит изготовитель с привлечением, при необходимости, других заинтересованных сторон, в том числе представителей потребителя.

4.8.4 Правила отбора образцов:

а) образцы изделий для проведения очередных периодических испытаний отбирают, как правило, из числа единиц изделий, изготовленных за одну смену производственного цикла, предшествующую очередным испытаниям, и прошедших приемку СТК:

б) образцы изделий, предъявляемые на периодические испытания, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе периодических испытаний не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации;

г) отбор изделий оформляют документально в порядке, установленном предприятием-иэготови* телем.

4.8.5 Периодические испытания проводят методом выборочного контроля. Система, схема и план приемочного контроля, включая объем выборки, устанавливаются в КД.

4.8.6 При получении положительных результатов периодических испытаний качество изделий кон* третируемого периода считается подтвержденным по показателям, проверяемым в составе периодических испытаний. Также считается подтвержденной возможность дальнейшего изготовления и приемки изделий (по той же документации, по которой изготовлены изделия, подвергнутые данным периодическим испытаниям) до получения результатов очередных (последующих) периодических испытаний, проведенных с соблюдением установленных норм периодичности.

Прим еча н и е — При условии применения единого технологического процесса для изготовления вариантов конструкций (комплектаций и вариантных исполнений) базовой модели (или модификации базовой модели) изделия допускается положительные результаты периодических испытаний образцов базовой модели (или модификации базовой модели) распространять на совокупность вариантов конструкций (комплектации и вариантные исполнения).

4.8.7 Если образцы изделий не выдержали периодических испытаний, то приемку изделий СТК и их отгрузку потребителю приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных периодических испытаний.

Предприятие-изготовитель должен проанализировать результаты периодических испытаний для выявления причин появления и характера дефектов, составить перечень дефектов и мероприятий по устранению дефектов и (или) причин их появления, который оформляют в порядке, принятом на предприятии-изготовителе.

4.8.8 Если данные проведенного анализа показывают, что обнаруженные дефекты существенно снижают технические характеристики изделий, а также могут привести к причинению вреда для жизни, здоровья и имущества граждан и окружающей среды, то все принятые (но неотгруженные) изделия, в которых могут быть подобные дефекты, возвращают на доработку (замену), а по всем принятым и отгруженным изделиям, е которых могут быть подобные дефекты, принимают решение, не противоречащее интересам потребителей.

4.8.9 Повторные периодические испытания проводят в полном объеме периодических испытаний на доработанных (или вновь изготовленных) образцах изделий после устранения дефектов.

К моменту проведения повторных периодических испытаний должны быть представлены материалы. подтверждающие устранение дефектов, выявленных при периодических испытаниях, и принятие мер по их предупреждению.

8 технически обоснованных случаях в зависимости от характера дефектов повторные периодические испытания допускается проводить по сокращенной программе, включая только те виды испытаний. при проведении которых обнаружено несоответствие изделий установленным требованиям, а также виды, по которым испытания не проводились.

4.8.10 При положительных результатах повторных периодических испытаний приемку изделий СТК и их отгрузку потребителю возобновляют.

4.8.11 При получении отрицательных результатов повторных периодических испытаний предприятие-изготовитель принимает решение о прекращении приемки изделий, изготовленных по той же документации. по которой изготовлялись единицы изделий, не подтвердившие качество изделий за установленный период, и о принимаемых мерах по отгруженным (реализованным) изделиям.

В случае невозможности устранения изготовителем причин выпуска изделий с дефектами, которые могут принести вред здоровью и имуществу граждан и окружающей среде, такие конструкции изделий снимаются с производства.

4.8.12 Решение об использовании образцов изделий, подвергавшихся периодическим испытаниям. принимают руководство предприятия-изготовителя и потребитель на взаимоприемлемых условиях, руководствуясь условиями договоров на поставку изделий и рекомендациями соответствующих правовых актов.

4.9 Правила проведения типовых испытаний

4.9.1 Типовые испытания изделий проводят с целью оценки эффективности и целесообразности предлагаемых изменений в конструкции или технологии изготовления, которые могут повлиять на тех-нические характеристики изделий, связанные с безопасностью для жизни, здоровья или имущества граждан или на соблюдение условий охраны окружающей среды, либо могут повлиять на эксплуатацию изделий, в том числе на важнейшие потребительские свойства изделий.

4.9.2 Необходимость внесения изменений в конструкцию изделий или технологию их изготоеле-ния и проведения типовых испытаний определяет держатель подлинников КД на изделия (далее — раз* работник изделия) с учетом действия и защиты авторского права.

4.9.3 Типовые испытания проводит предприятие-изготовитель или по договору с ним и при его участии испытательная (сторонняя) организация с участием, при необходимости, представителей разработчика изделия, потребителя, природоохранных органов и других заинтересованных сторон.

4.9.4 Типовые испытания проводят по разработанным разработчиком изделия программе и методикам. которые в основном должны содержать:

— необходимые проверки из состава периодических испытаний:

— требования по количеству образцов, необходимых для проведения типовых испытаний:

— указание об использовании образцов, подвергнутых типовым испытаниям.

В программу типовых испытаний, при необходимости, могут быть включены также специальные испытания (например, сравнительные испытания образцов изделий, изготовленных без учета и с учетом предлагаемых изменений, а также испытания из состава проводившихся испытаний опытных образцов изделий или испытаний, проводившихся при постановке изделий на производство).

Объем испытаний и контроля, включаемых в программу, должен быть достаточным для оценки влияния вносимых изменений на характеристики изделий, в том числе на ее безопасность, на взаимозаменяемость и совместимость, на ремонтопригодность, на производственную и эксплуатационную технологичность, а также на утилизируемость изделий.

4.9.5 Программу и методики (при отсутствии стандартизованных) типовых испытаний разрабатывает разработчик изделий, который в установленном порядке утверждает конструкторскую или технологическую документацию на изделия.

4.9.6 Типовые испытания проводят на образцах изделий, изготовленных с внесением в конструкцию или технологию изготовления предлагаемых изменений.

4.9.7 Результаты типовых испытаний считают положительными, если полученные фактические данные по всем видам проверок, включенных в программу типовых испытаний, свидетельствуют о достижении требуемых значений показателей изделий (технологического процесса), оговоренных в программе и методике, и достаточны для оценки эффективности (целесообразности) внесения изменений.

4.9.8 Если эффективность и целесообразность предлагаемых изменений конструкции (технологии изготовления) подтверждены положительными результатами типовых испытаний, то эти изменения вносят в документацию на изделия в соответствии с установленным порядком.

4.9.9 Если эффективность и целесообразность предлагаемых изменений не подтверждены положительными результатами типовых испытаний, то эти изменения в соответствующую утвержденную и действующую документацию на продукцию не вносят и принимают решение по использованию образцов изделий, изготовленных для проведения типовых испытаний (в соответствии с требованиями программы испытаний).

4.10 Отчетность о результатах испытаний

4.10.1 Результаты каждого испытания, проведенного испытательной лабораторией (далее — лаборатория). должны быть оформлены точно, четко, недвусмысленно и объективно.

Примечание — Под «испытательной лабораторией» в настоящем стандарте подразумеваются предприятия (организации), центры, специагъныв лаборатории, подразделения предприятий (организаций), являющиеся первой, второй или третьей стороной и осуществляющие испытания, которые, в том числе, составляют часть контроля при производстве и сертификации продукции.

4.10.2 Результаты испытаний оформляют протоколом испытаний, е котором указывают всю информацию. необходимую для толкования результатов испытаний.

4.10.3 Каждый протокол испытаний должен содержать, по крайней мере, следующую информацию (если лаборатория не имеет обоснованных причин не указывать ту или иную информацию):

а) наименование документа — «Протокол испытаний»:

в) уникальную идентификацию протокола испытаний (например, серийный номер), а также идеи* тификацию на каждой странице, чтобы обеспечить признание страницы как части протокола испытаний;

г) нумерацию страниц с указанием общего числа страниц;

д) наименование и адрес лаборатории, а также место проведения испытаний, если оно не находится по адресу лаборатории;

е) наименование и адрес изготовителя испытываемого изделия;

ж) идентификацию используемого метода;

и) описание, состояние и недвусмысленную идентификацию испытываемого изделия (модель, тип. марка и т. п.);

к) дату получения изделия, подлежащего испытаниям, если это существенно для достоверности и применения результатов, а также дату проведения испытаний;

л) ссылку на метод отбора образцов, используемый лабораторией, если он имеет отношение к достоверности и применению результатов.

м) результаты испытаний с указанием (при необходимости) единиц измерений;

н) имя. должность и подпись лица, утвердившего протокол испытаний;

п) при необходимости указание на то, что результаты относятся только к изделиям, прошедшим испытания.

Прим еча нив — Лабораториям рекомендуется делать эагмсь в протоколе испытаний игм прилагать заявление о том. что протокол испытаний не может быть полностью или частично воспроизведен без письменного разрешения лаборатории.

4.10.4 В дополнение к требованиям, перечисленным в 4.10.3. протоколы испытаний должны, если это необходимо для толкования результатов испытаний, включать следующее:

а) отклонения, дополнения или исключения, относящиеся к методу испытаний, а также информацию о специальных условиях испытаний, таких как условия окружающей среды;

б) указание на соотеетствие/несоотеетствие требованиям и/или техническим условиям;

в) мнения и толкования, которые могут, в частности, касаться следующего:

— мнения о соответстеии/кесоответствии результатов требованиям;

— рекомендаций по использованию результатов:

• мнения по улучшению образцов.

4.10.5 В дополнение к требованиям, приведенным в 4.10.3 и 4.10.4, протоколы испытании, содержащие результаты отбора образцов, должны включать, если это необходимо для толкования результатов испытаний, следующее:

• однозначную идентификацию изделий, образцы которых отбирались (включая, при необходимости. наименование производителя, обозначение модели или типа и серийные номера);

Читайте также: Амортизатор линя арбалета сам

— место, где проводился отбор образцов, включая любые графики, эскизы или фотографии;

— ссылку на план и процедуры отбора образцов:

« подробное описание условий окружающей среды во время проведения отбора образцов, которые могут повлиять на истолкование результатов испытаний;

— ссылку на любой стандарт или другую нормативную и техническую документацию, касающиеся метода или процедуры отбора образцов, а также отклонения, дополнения или исключения из соответствующей нормативной и технической документации.

4.10.6 Рекомендуемая форма протокола испытаний приведена е приложении А (форма А.1).

4.10.7 По результатам испытаний (периодических, типовых и др.) также оформляют акт. Рекомендуемые формы актов испытаний приведены в приложении А (формы А.2 и А.З)

Видео:Принцип работы и устройство амортизатора автомобиля, как это работает!!!Скачать

5 Методы испытаний

5.1 Условия проведения испытаний

5.1.1.1 Для проведения испытаний по 5.2, 5.4—5.8 применяют стенды, обеспечивающие прямолинейное возвратно-поступательное движение поршня или рабочего цилиндра по закону колебаний, близкому к синусоидальному.

Стенды должны обеспечивать возможность регулировать амплитуды и частоты колебаний поршня или цилиндра амортизатора. Допускается применение стендов с постоянной амплитудой и частотой колебаний поршня.

5.1.1.2 Стенды для записи рабочих диаграмм должны быть однопоэиционными или двухпозиционными. стенды для определения герметичности должны обеспечивать испытания одного или нескольких амортизаторов.

5.1.1.3 Стенды для испытаний в соответствии с 5.5 и 5.6 должны быть оснащены аппаратурой для записи рабочих диаграмм амортизаторов.

5.1.1.4 Стенд для определения плавности перемещения подвижных деталей амортизатора должен иметь:

— механизм, обеспечивающий возвратно-поступательное перемещение подвижных деталей амортизатора с постоянной скоростью на длине не менее 80 % максимального хода;

— устройство для замера усилий сдвига подвижных деталей в начале ходов отбоя и сжатия, а также при их движении.

5.1.2 Требования к точности стендов

5.1.2.1 Погрешность установки хода ползуна — ± 1 мм.

5.1.2.2 Отклонение частоты колебаний — не более 2 %.

5.1.3 Требования к измерениям и измерительной аппаратуре

5.1.3.1 Погрешность измерения температуры амортизатора — ± 2 *С.

5.1.3.2 Комплекс измерительной и записывающей аппаратуры стенда для записи рабочих диаграмм амортизаторов должен обеспечивать фиксирование сил при статической тарировке с погрешностью не более 2 %. Общая погрешность определения сопротивлений амортизатора не должна превышать 15 %.

5.1.4 При испытаниях в соответствии 5.2—5.5 (кроме 5.3.3) установка амортизатора на стенд должна имитировать установку на АТС — осевое усилие на шток, создаваемое стендом, должно создавать изгибающий момент на штоке равный по величине и направлению моменту, возникающему от такого же осевого усилия при работе амортизатора на АТС. для которого амортизатор предназначен.

При испытаниях в соответствии с 5.4,5.5 амортизаторы (кроме телескопических амортизаторных стоек) следует устанавливать на стенд с применением резиновых деталей, используемых на соответствующих автомобилях.

5.2 Перед испытаниями на стендах должен быть проведен наружный осмотр амортизатора, при котором проверяют комплектность, отсутствие механических повреждений, наличие контрольных клейм и маркировки, а также определяют длины амортизатора в растянутом и сдвинутом состояниях, величину полного хода поршня и массу амортизатора.

5.3 Испытания на герметичность

5.3.1 Герметичность амортизаторов определяют прокачкой на стенде с последующим вылеживанием.

5.3.2 При проверке на герметичность прокачкой амортизатор должен проработать на стенде не менее 6 с при скоростях поршня, согласно 5.5.1.1. При этом температура амортизатора должна быть не более 100 ’С.

5.3.3 Проверку амортизатора на герметичность вылеживанием в статическом положении проводят в чистом сухом помещении не менее 12 ч. а амортиэаторной стойки не менее 4 ч. При этом амортизатор находится в горизонтальном положении, а его шток вдвинут до упора.

5.3.4 При проверке амортизаторов на герметичность методом прокачки подтекания жидкости через уплотнения штока (помимо неизбежной смазки трущихся поверхностей штока) не допускаются. После вылеживания амортизаторов их нижние опорные наружные поверхности резервуара и кожуха должны быть сухими без следов жидкости.

5.4 Определение плавности перемещения подвижных деталей

5.4.1 Испытания проводят на специальном стенде, обеспечивающем медленное (при постоянной скорости в пределах от 0,005 до 0.010 м/с) перемещение штока на длине не менее 80 % от максимального хода S амортизатора, но не более 200 мм. При этом одновременно производят запись статической рабочей диаграммы амортизатора (зависимость силы сопротивления F от хода поршня S при медленном его перемещении) — рисунок 1.

Рисунок 1 — Статические рабочие диаграммы амортизаторов

5.4.2 Испытания проводят при трех различных угловых положениях штока относительно резервуара с относительным углом сдвига, равным 120’.

5.4.3 В процессе испытаний подвижные детали амортизаторов, установленных вертикально, должны перемещаться плавно, без заеданий, а уровни регистрируемых сил сопротивлений не должны превышать предельных значений Fn, указанных в КД.

5.4.4 Из графиков рисунка 1 определяют:

— максимальные (для трех положений) значения сил сопротивлений хода сжатия Fe и отбоя Fo при среднем положении поршня S:

• силы механического трения Т при среднем положении поршня, вычисляемые по формулам:

* для двухтрубных амортизаторов

• для однотрубных амортизаторов

* выталкивающую силу газа Рв газонаполненных амортизаторов вычисляют по формуле

5.5 Запись рабочих диаграмм

5.5.1 Запись рабочих диаграмм (зависимость силы сопротивления F от хода поршня S) амортизаторов проводят на стенде при скоростях поршня, обеспечивающих работу амортизаторов как с открытыми. так и с закрытыми клапанами отбоя и сжатия.

5.5.1.1 Запись рабочих диаграмм при работе амортизаторов с открывающимися клапанами отбоя и сжатия проводят при максимальной скорости поршня в пределах от 0.25 до 0,52 м/с.

При этом величина хода поршня должна быть не менее 80 % его полного хода (с округлением до целых десятков миллиметров), но не более 100 мм.

Частота колебаний должна обеспечивать указанную выше скорость.

Примечание — Полным ходом поршня следует считать разность длин амортизаторов в растянутом и сдвинутом состояниях. Полный ход меньше максимального у амортизаторов с ограничителями хода, у которых полный ход соответствует поставленным, а максимальный — снятым ограничителям.

5.5.1.2 Запись рабочих диаграмм при работе амортизаторов с закрытыми клапанами проводят при максимальной скорости поршня в пределах от 0,08 до 0,20 м/с.

5.5.2 Температура амортизатора перед испытаниями должна быть в пределах от 15 в С до 30 °C.

5.5.3 В начале испытаний и в случае их перерывов запись рабочих диаграмм следует проводить после выполнения прокачки (не менее четырех циклов).

5.5.4 По рабочей диаграмме (примеры диаграмм — рисунки 2 и 3) определяют следующие параметры:

— максимальные силы сопротивления хода отбоя FQ и хода сжатия Fe;

— энергию (работу), поглощаемую амортизатором в течение полного цикла, а также отдельно энергию ходов отбоя и сжатия.

Энергию следует определять по площади рабочей диаграммы (или ее части) с учетом масштабов по осям S и F.

Рисунок 2 — Рабочая диаграмма при работе амортизатора с открывающимися клапанами отбоя и сжатия

Рисунок 3 — Рабочая диаграмма при работе амортизатора с закрытыми клапанами отбоя и сжатия

5.6 Построение характеристики амортизатора

5.6.1 Характеристику амортизатора, являющуюся зависимостью сопротивления амортизатора от скорости перемещения поршня, строят по рабочим диаграммам, записанным на ходах поршня и часто* тах, обеспечивающих максимальные скорости поршня в пределах от 0.08 до 1,00 м/с. В этом диапазоне должно быть записано не менее 10 рабочих диаграмм в соответствии с 5.5.

5.6.2 Для определения влияния нагрева амортизатора на характеристику испытания повторяют при температуре от 80 *С до 100 «С.

5.6.3 По записанным рабочим диаграммам определяют максимальные значения сил сопротив* пения отбоя и сжатия, а по величинам хода и частотам колебаний поршня максимальные скорости последнего. По этим данным строят характеристику зависимости сопротивления амортизатора от ско* рости перемещения поршня (рисунок 4).

Рисунок 4 — Зависимость сопротивления амортизатора от скорости перемещения поршня

5.6.4 Построение температурной характеристики амортизатора

5.6.4.1 Температурную характеристику (зависимость сил сопротивления амортизатора от темпе* ратуры) строят ло рабочим диаграммам (5.5.1.1) при следующих температурах амортизатора: минус 50 »С . минус 30 в С. минус 15 в С. 0 в С. 20 в С. 30 в С. 50 ”С. 80 ”С. 100 »С.

Амортизатор перед началом испытаний охлаждают до температуры минус 60 ’С. а затем работой на стенде постепенно доводят его температуру до указанных значений и записывают рабочие диаграм* мы при постоянной максимальной скорости.

Место замера температуры должно быть указано в КД на амортизатор.

5.6.4.2 По полученным максимальным значениям сил сопротивления отбоя и сжатия строят тем* пературную характеристику (рисунок 5).

Рисунок 5 — Температурная характеристика амортизатора

5.6.4.3 Величина минимальной температуры начала испытаний может быть повышена в зависимости от типа исполнения амортизаторов по ГОСТ 15150.

5.7 Испытание лакокрасочного покрытия

5.7.1 Испытания на воздействие особых сред

Облить окрашенную наружную поверхность амортизатора этилированным бензином АИ 93 ло ГОСТ 2084. Установить амортизатор под углом 45” к вертикали и выдержать до полного испарения бензина. По окончании испытаний краска не должна иметь шероховатостей, пузырей, наплывов.

5.7.2 Испытания на елагоустойчивоетъ

Амортизатор выдерживают в камере при температуре в пределах от 38*С до 42 *С и относительной влажности воздуха 90 % в течение 96 ч без перерыва в вертикальном положении, монтажным концом штока вверх. По окончании испытаний краска не должна иметь шероховатостей, пузырей, на* плывов.

При оценке испытаний лакокрасочного покрытия адгезию определяют по ГОСТ 15140 (метод 2). Покрытие считается выдержавшим испытания, если адгезия в пределах 1—3 балла.

5.8 Испытания шумности работы амортизаторов легковых автомобилей

5.8.1 Установить амортизатор на стенд для записи рабочих диаграмм, закрепив его с помощью эластичных элементов, применяющихся при монтаже на автомобиле.

5.8.2 Включить стенд и. медленно увеличивая частоту колебаний от 0 до 200 мин*’, прослушать работу амортизатора.

Стуки, скрипы и прочие шумы не допускаются. Допускается «шипение», обусловленное истечением жидкости через клапаны.

5.8.3 При контроле шумности работы амортизаторов легковых автомобилей характер и уровень шума необходимо сопоставлять с контрольными образцами амортизаторов, утвержденными в качестве эталона.

5.9 Ресурсные стендовые испытания

Амортизаторы при стендовых ресурсных испытаниях с одночастотным режимом нагружения должны выдерживать не менее 2 млн циклов. При этом на рабочих диаграммах амортизаторов не должны наблюдаться «провалы» (отсутствие сопротивлений) и чрезмерные (более чем на 25 %) снижения максимальных сил сопротивления амортизаторов при ходе отбоя и сжатия по сравнению с первоначальными значениями.

5.9.1 При стендовых ресурсных испытаниях амортизаторов с двухчастотным режимом нагружения технические требования к амортизаторам и режимы должны согласовываться с потребителями и регламентироваться в КД.

Видео:Амортизаторы автомобиля: отвечаем на частые вопросы и разрушаем мифы. ЕвроАвтоСкачать

6 Гарантии изготовителя

6.1 Гарантийный срок эксплуатации и гарантийная наработка амортизаторов должны быть не менее гарантийного срока и гарантийной наработки, установленных для базового АТС.

6.2 Гарантийный срок хранения амортизаторов устанавливается в технических условиях на конкретный вид амортизатора, и должен быть не менее 12 месяцев с даты отгрузки потребителю.

Приложение А (рекомендуемое)

Типовые формы документов, оформляемых в процессе испытаний

Форма А.1 — Протокол испытаний

делимость русооддмтола ислытотельиод деборатории 1

🔥 Видео

Амортизаторы MilesСкачать

Что-то на богатом💰 Амортизатор Ohlins для мотоцикла. #мото #moto #мотоцикл #ohlins #мотозапчастиСкачать

ЧЕМ ОТЛИЧАЕТСЯ АМОРТИЗАТОР В ПОДВЕСКЕ АВТОМОБИЛЯ ОТ СТОЙКИ, В РАЗНЫХ ТИПАХ ПОДВЕСОК АВТОСкачать

Как выбрать амортизаторы для своего авто. Тест амортизаторов. ВидыСкачать

Как правильно подобрать амортизаторы | И сэкономить на расходах (18+)Скачать