Число автомобилей в России увеличивается с каждым годом, одновременно растет и количество изношенных шин.

Основной метод утилизации — переработка в резиновую крошку – охватывает далеко не полный объем вторичного резиносодержащего сырья.

И хотя в последние годы сильно возросли темпы производства бесшовных покрытий и асфальта из шинной крошки, большие объемы отслужившей авторезины остаются неутилизированными.

Что происходит с остальным сырьем? В основном резина просто скапливается на свалках, увеличивая их и без того зашкаливающий объем.

Переработка методом пиролиза – современный способ утилизации автошин и других РТИ. Он с успехом применяется за рубежом, но в России пока не очень популярен.

- Как происходит переработка автошин?

- Продукты, получаемые на выходе

- Выход жидкости

- Твердый углеродсодержащий остаток

- Пиролизный газ

- Металлический корд

- Устройство котлов

- Можно ли сделать оборудование своими руками?

- Как работает печь?

- Поставщики пиролизных установок

- Видео по теме

- Итоги

- Ученые придумали, как сделать топливо из старых шин

- Автопокрышки в качестве альтернативного топлива

- 📽️ Видео

Видео:Испытание дизеля на топливе из шин часть 2.Скачать

Как происходит переработка автошин?

Пиролиз – наиболее экономически выгодный способ переработки резины из использованных автопокрышек и других РТИ, при этом не загрязняющий газами сгорания окружающую среду.

Протекает он так:

- Шины предварительно разделяются на переднюю и боковые при помощи борторезного станка.

- Разрезанные покрышки загружаются в специальную емкость (реторту), которая герметизируется и помещается в печь.

- Печь нагревается до 450 0 С и начинается процесс пиролиза, в ходе которого выделяется газ. Когда разложение сырья заканчивается, реторту извлекают и заменяют новой.

- После остывания, которое занимает несколько часов, емкость разгружают, отделяя углеродистый остаток от металлического корда.

Процедура отличается от обычного сжигания отсутствием кислорода, который необходим для горения.

При таких условиях происходят химические реакции, в результате которых из шин выделяются газообразные нефтяные фракции, а в печи остается углеродный порошок и корд.

Производство получается безотходным, так как все продукты пиролиза используются в промышленности, принося хорошую прибыль.

Видео:Переработка шин как бизнес | ПромышленностьСкачать

Продукты, получаемые на выходе

Есть несколько продуктов, получаемых на выходе. Это:

- жидкое топливо;

- углеродосодержащий остаток;

- пиролизный газ;

- металлокорд покрышек.

Каждый из этих продуктов можно применять с пользой.

Выход жидкости

Жидкость, получаемая на выходе во время пиролиза резины – синтетическая нефть, по составу похожая на природную.

При дополнительной переработке она способна заменить многие горюче-смазочные материалы – бензин, солярка, масло и т. д.

В США более 100 миллионов изношенных шин ежегодно превращаются в дизельное топливо, а одна покрышка приравнивается к 30 литрам нефти.

В крайнем случае необработанное пиролизное масло, полученное из покрышек, можно использовать как топливо для печей и котлов.

Твердый углеродсодержащий остаток

Применяется в различных сферах:

- при изготовлении определенных резинотехнических изделий (например, транспортерных лент, утеплителей или новых автопокрышек);

- в лакокрасочном и цементном производстве – в качестве красителя;

- используется как сорбент вместо активированного угля;

- может служить как твердое топливо или как компонент для жидкого горючего.

Пиролизный газ

Этот летучий компонент по составу напоминает природный газ.

Основная его часть в ходе работы пиролизного оборудования преобразуется в жидкую фракцию, а неконденсируемый остаток используется для поддержания горения печи.

Металлический корд

Это сердечник шины, единственный компонент, который не претерпевает изменений при пиролизе.

Армирующий материал автомобильных покрышек – это высококачественная сталь, которая при дополнительной обработке с успехом применяется как вязальная проволока или идет на переплавку.

Больше о металлокорде и о том, как его можно применять, узнайте здесь.

Видео:Удивительные Способы Использования Выброшенных ШинСкачать

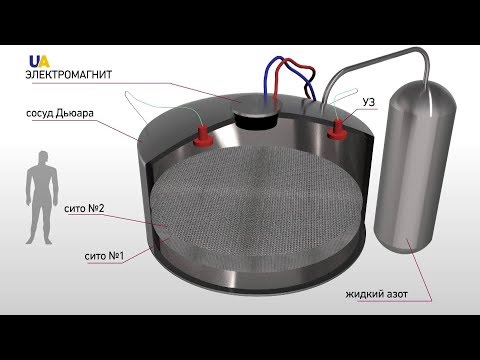

Устройство котлов

Состав простейшей пиролизной установки таков:

- реторта (тигель), в которую загружается сырье – шины;

- топочная камера, где происходит нагрев;

- теплообменник, в котором пиролизный газ конденсируется в жидкое топливо.

Видео:Киевский школьник изобрёл новый способ утилизации шинСкачать

Можно ли сделать оборудование своими руками?

Конструкция такой пиролизной установки по переработке резины проста, ее вполне можно изготовить своими руками.

Для этого потребуются трубы различного диаметра, запорная арматура и термометр.

В качестве нагревательной камеры можно взять железную бочку, а для реторты использовать бидон.

Функционировать это оборудование будет, но лишь для научно-познавательных целей. Получаемый на выходе продукт малопригоден к использованию и требует дальнейшей очистки и переработки.

Объемы такого «домашнего» производства не позволяют говорить о серьезной выгоде.

Чтобы самостоятельно построить установку, перерабатывающую приемлемый объем сырья, потребуется до 10 миллионов рублей, что сопоставимо с ценой средней пиролизной линии фабричного изготовления.

Пиролиз – процесс небезопасный. При попадании воздуха в кустарно изготовленную реторту во время работы установки может произойти взрыв, что грозит серьезными травмами.

Если говорить об открытии бизнеса по переработке шин в топливо, лучше приобретать готовое оборудование, изготовленное специалистами.

На рынке сейчас представлены пиролизные линии различной производительности. Такие установки включают в себя всевозможные дополнительные узлы для ускорения процесса, повышения количества и качества продукции на выходе:

- скрубберы – устройства, охлаждающие пиролизный газ специальным реагентом и частично конденсирующие его в жидкую фракцию;

- сепараторы – предназначены для снижения влажности оставшегося газа перед подачей его в печь;

- конденсаторы – в них происходит окончательное преобразование газообразной фракции в жидкую после скруббера;

- фильтрующие сооружения для дополнительной очистки выбрасываемых в атмосферу газов.

Читайте также: Где производятся шины yokohama для российского рынка

Видео:Переработка Автомобильных Шин | Пиролиз Покрышки в Биотопливо и ГазСкачать

Как работает печь?

Технологический процесс на фабричной производственной линии проходит так:

- Нагретый газ подается из печи по трубопроводу в скруббер, где осуществляется охлаждение и частичная конденсация.

- Затем он проходит через специальный трубопровод, обеспечивающий дополнительное охлаждение, в конденсаторы для окончательного преобразования в жидкое горючее.

- Оставшийся газ, не поддающийся преобразованию в жидкость, направляется для осушения в сепаратор, откуда идет в пиролизную печь для дальнейшей переработки.

Наиболее совершенные технологические линии пиролиза оснащены установками для каталитического крекинга, перегоняющими пиролизное масло в различные виды горючего. Но такое оборудование – это уже целый завод как по площади, так и по стоимости (до нескольких миллионов евро).

Несмотря на то, что бизнес на пиролизе шин пока не очень распространен в России, на рынке представлены неплохие образцы оборудования для пиролизной переработки покрышек отечественного производства.

Видео:Утилизация отходов при производстве резиновой крошки из шинСкачать

Поставщики пиролизных установок

ООО «Технокомплекс» (г. Ростов-на-Дону) предлагает оборудование «ПИРОТЕКС», обеспечивающие максимальный объем качественного жидкого топлива.

Цены широко варьируются в зависимости от производительности оборудования и степени автоматизации: от 2 870 000,00 р. за установку мощностью 2 тонны в сутки до 35 900 000,00 р. за монстра с 32 ретортами, способного поглощать 28 тонн сырья в сутки.

Подробнее все модели и цены представлены в прайсе на сайте компании.

Фирма также поставляет дополнительное оборудование, облегчающее работу с установкой: монорельсовые пути с электротельферами и гидравлические опрокидыватели для тиглей.

Установка для переработки шин «РОСЭКО» производства ООО «РМ» (г. Санкт-Петербург) способна давать на выходе газ и дизельное топливо.

Оборудование компактно смонтировано в едином контейнере и способно утилизировать 2,5 тонны сырья в сутки.

Стоимость установки 9 миллионов рублей.

Пиролизная линия Т-ПУ1 производства ООО ПТК «Пиролиз-Экопром» (г. Нижний Новгород) стоит всего 2,5 миллиона рублей – в базовой комплектации с одной ретортой.

Лучше приобрести еще одну или две загрузочных емкости для непрерывной работы. Установка способна перерабатывать до 6 кубометров сырья в сутки, потребляя всего 1,1 кВт/ч электроэнергии.

Видео:Установка переработки шин в топливо ( ВЫГРУЗКА УГЛЕРОДА И МЕТАЛЛОКОРДА )Скачать

Видео по теме

В данном ролике вы можете ознакомиться с процессом получения топлива из резины путем пиролизной переработки:

Видео:переработка шин в топливоСкачать

Итоги

Итак, чем же хорош пиролиз:

- по сравнению со сжиганием, выбросы в атмосферу вредных веществ минимальны, к тому же они подвергаются дополнительной очистке;

- все продукты, получающиеся в ходе процесса, реализуемы в промышленности, не нужно тратиться на утилизацию каких-либо остатков;

- малые энергозатраты – установки в основном потребляют от одного до нескольких киловатт электричества в час;

- оборудование фактически обеспечивает само себя топливом, используя выработанный газ.

В свете таких плюсов переработка шин пиролизом представляется выгодным занятием.

Конечно, Россия обладает большими запасами натуральной нефти и газа, но они не бесконечны.

К тому же, помимо чисто коммерческой стороны, пиролиз – настоящее спасение для экологии, поэтому тем, кто думает о будущем, этот метод утилизации вредных отходов не может не показаться привлекательным.

Видео:Как делать топливо из покрышекСкачать

Ученые придумали, как сделать топливо из старых шин

Использованные шины представляют серьезную опасность экологии из-за ущерба, который может быть нанесен при их хранении в окружающей среде. Из года в год их становится все больше в развитых странах. Их переработка вызывает большой интерес и стимулируется все более строгими правилами правительствами разных стран. Ученые придумали, как перерабатывать использованные шины в топливо, используя пиролиз. Результаты исследования публикует журнал Renewable and Sustainable Energy Reviews.

Читайте «Хайтек» в

Пиролиз — чрезвычайно интересная альтернатива, когда дело доходит до переработки материалов шин с целью получения альтернативных видов топлива и нефтехимических продуктов с высокой добавленной стоимостью.

По сути, пиролиз — термическое разложение органических и многих неорганических соединений. В узком смысле — разложение органических природных соединений при недостатке кислорода. Пиролиз может определяться как высокотемпературный термолиз углеводородов, проводимый при низком давлении и малой продолжительности.

В этом контексте пиролиз включает в себя разрушение резины шины за счет воздействия тепла в отсутствие кислорода. Продукты и их выход зависят от условий, в которых проводится пиролиз.

Исследовательская группа проанализировала наиболее важные преимущества повышения ценности использованных шин с помощью каталитического пиролиза. Основной интерес к повышению ценности отходов шин путем пиролиза основан на потенциале получаемых продуктов: газа, жидкости и твердого вещества — угля. Выход и состав каждого из них зависят от условий пиролиза, заявляют ученые.

Читайте также: Рейтинг внедорожных шин для кроссоверов

Жидкость является основным продуктом, полученным в каталитическом пиролизе. Эта жидкость представляет наибольший интерес, поскольку может быть использована в качестве топлива. Ее состав является сложным и включает в себя соединения различных типов, а также соединения серы, которые ограничивают ее прямое использование в качестве топлива. Интерес к каталитическому пиролизу, как правило, связан с улучшением свойств продуктов выхода.

Пиролизные газы также могут использоваться в качестве топлива для выработки энергии. И, разумеется, уголь, который состоит из углеродной сажи, присутствующей в шине. Его можно будет повторно использовать в качестве технического углерода при производстве шин.

Сейчас исследователи постепенно коррелируют и улучшают процесс пиролиза, чтобы обеспечить распределение продуктов с более подходящим составом с целью их потенциального применения в качестве топлива или сырья, заключают ученые.

Видео:Горизонтальная экспериментальная установка по переработке шин в печное топливо темное..Скачать

Автопокрышки в качестве альтернативного топлива

Установка «Пеликан» (иначе говоря, способ и устройство для сжиная изношенных автопокрышек и других горючих отходов во вращающихся печах) появилась на свет благодаря специалистам харьковского СПКБ «Цемент» и АО «Кавказцемент» из российского города Черкесск, которые, собственно, и разработали, и внедрили эту новацию. В мировой практике для печей мокрого способа производства цемента «Пеликан» аналогов не имеет, а между тем достоинств у него предостаточно. Эта установка дает реальную возможность снизить расход технологического топлива на обжиг клинкера на 25%, повысить стойкость футеровки в зоне спекания до 20% и интенсификацию процесса разложения триоксида кальция за счет сжигания автопокрышек в зоне кальцинирования, снизить содержание пыли и вредных веществ в отходящих газах, создать условия для увеличения производительности печи до 10%. Кроме того, «Пеликан» можно использовать как при мокром, так и при сухом способе производства цемента. И, наконец, благодаря этой установке становится реальной возможность использования корда автопокрышек в качестве железосодержащей добавки.

Работает установка следующим образом: с расходного склада автопокрышки поступают на участок навески и конвейером доставляются к печам, где поочередно сбрасываются в устройство по их сжиганию в печи (отсюда, собственно говоря, и название установки — пеликан, как известно, птица запасливая). Каждая покрышка, попадая на наклонный лоток шлюзовой камеры и пройдя поочередно открывающиеся створки, устанавливается на наклонном лотке. В таком положении автопокрышка остается до подхода проема патрубка печи. Как только ширина проема между верхней кромкой движущегося патрубка и неподвижным лотком превышает ширину автопокрышки, последняя соскальзывает внутрь печи, под слой обжигаемого материала, где и сгорает.

Для того чтобы увеличить эффективность и снизить затраты на перевозку автопокрышек (особенно, если везти их нужно на большие и очень большие расстояния) к месту утилизации, разработаны способ и устройство пакетирования автопокрышек, позволяющие уменьшить затраты в 2-3 раза. После того, как пакеты спрессованных изношенных автопокрышек поступают на расходный склад, они по мере необходимости распрессовываются при помощи гидропрессов и сбрасываются навалом в бункер устройства механизированной навески автопокрышек на конвейер или навешиваются вручную.

Вот такую установку для сжигания шин предполагает срочно внедрить на предприятии «Мальцовский Портландцемент» (Брянская обл.) генеральный директор Виктор Степанович Платонов. Но среди экологов области нет единодушия в том, что «Пеликан» не внесет свою лепту в загрязнение окружающей среды, ведь до последнего времени предприятие работало на газе, поскольку именно он являлся лучшим топливом для промышленного предприятия с точки зрения удобств пользования и экологических требований. Однако у газа есть свои экономические минусы. Во-первых, с 1 апреля 2002 года цена на «голубое топливо» возрастает на 45%, а во-вторых, уже в 2001 году главный и единственный поставщик газа РАО «Газпром» довольно жестко урезал объемы, предназначенные «Мальцовскому Портландцементу», — с запрошенных 560 млн до «со скрипом» выделенных 349 млн м³ в год. Предприятие оказалось перед довольно недвусмысленным выбором: или изменять технологический режим (а это заведомое увеличение количества вредных выбросов в атмосферу), или искать запасные варианты.

Вариантов, как показывает практика, опять же несколько. С одной стороны, можно было бы поступить так, как сделал «Штернцемент» в Костромской области: в качестве пока вспомогательного, а затем, скорее всего, основного топлива (к альтернативной замене газа российской промышленности так или иначе приходить придется: на Западе, например, уже почти не осталось предприятий, работающих на чистом газе) был избран торф, благо запасы в области позволяют — торфа у костромичей больше миллиарда кубов. В Брянской области залежи, конечно, поменьше — миллионов шестьсот, — но тоже хватило бы надолго, если бы не одно «но»: брянский торф радиоактивен, а значит, использовать его как промышленное топливо нельзя.

Читайте также: Шины dunlop grandtrek ат5

Таким образом, самым относительно легко реализуемым способом оказались изношенные автошины. Вернее, энергия, которая будет высвобождена в момент сжигания этого ставшего ненужным продукта цивилизации. Что касается, экономической пользы от такого перехода на твердое топливо, то она, по словам гендиректора «Мальцовского Портландцемента», весьма значительна — только на первых порах будет сэкономлено до 100 млн кубов газа в год. Кроме того, в пользу внедрения «Пеликана» у Виктора Платонова есть и свое обоснование. Лично он означенную технологию знает, что называется, до последней точки, и для него процесс сжигания покрышек — не новшество, а всего лишь повторение пройденного.

Другое дело, что в силу финансовых обстоятельств, уже довольно давно на «Портландцементе» состояние самых необходимых пылеулавливающих устройств настолько оставляет желать лучшего, что их легче было бы просто снять. Оптимальная реставрация многострадальных устройств требует «скромной» суммы в миллион долларов, что на данный момент равно двухмесячной заработной плате всего коллектива завода, при том, что рентабельность предприятия составляет сейчас семь процентов. По признанию технического директора завода Николая Простякова, самый новый электрофильтр, от которого зависит защита воздуха от пылевых и прочих выбросов при работе цементной печи, был установлен пятнадцать лет назад и давно уже требует если не замены, то капитального ремонта как минимум. Первое обойдется заводу в 30 миллионов рублей за один фильтр, второе – вдвое меньше. Самое интересное, что, по утверждению специалистов, самые глобальные выбросы в атмосферу дает вовсе не работа печи, а ее запуск, который длится двенадцать часов.

Первые шины (если, конечно, экологическая экспертиза даст «добро» на внедрение установки) Виктор Платонов намерен жечь в печи №7, которая отличается от всех прочих своими «минусовыми» показателями. При этом уже рассчитано, что для нормальной работы агрегата потребуется никак не меньше 20 тысяч тонн шин в год. При условии, что в планах «Портландцемента» — запустить на одних шинах сразу пять печей, в год заводу понадобится сто и более тысяч тонн «горючего». В России такого количества нет — по словам Платонова, он это проверил и перепроверил. Зато на Западе шинных запасов, что называется, море разливанное, поскольку их уже чуть ли ни четверть века не уничтожают, а банально закапывают в специально отведенных местах. Однако же и на Западе заботятся об экологической чистоте. Именно поэтому в Европе уже появился и вовсю действует запрет на новые захоронения шин. Означает это только одно: все западные шины должны перекочевать куда-то, где их можно уничтожить. Палить шины у себя дома европейцы не могут.

Страны Запада давно отказались от мокрого способа производства цемента, который требует меньших энергозатрат, но более сложен в воспроизведении. Там популярен сухой способ, при котором технология попроще, но зато стоимость энергозатрат на производство тонны продукции в несколько раз превышает стоимость требующегося на это количества топлива. Объсняется столь странный перекос просто — до последнего времени электроэнергия ценилась весьма дешево, так что особой проблемы в неравном соотношении просто никто не замечал. Сейчас же, когда проблемы с электроэнергией в России и на Западе стали практически идентичны, «наши» оказались в более выгодном положении. Строить более современные предприятия, основанные на сухом способе производства цемента , наши промышленники позволить себе не могут — тратить 150 миллионов долларов на один завод не всякому по карману, зато модернизировать родной мокрый способ — вполне по силам.

Что касается экологических выгод, то они в «мокрой» технологии налицо. Прежде всего, это так называемый замкнутый помол, при котором (если, конечно, исправно работают электрофильтры и рукавные фильтры, которые хотя и меньше габаритами, но обладают высокой пылеулавливаемостью — до 99,9%) выбросы, как таковые, практически полностью отсутствуют. Что касается «Мальцовского Портландцемента», то на нем сейчас и те, и другие фильтры в таком состоянии, что выбросы составляют до 16 тысяч тонн в год, а это явное превышение ПДК, как минимум, по пыли, не говоря уже о других составляющих.

Сейчас на вооружении у Виктора Платонова и его единомышленников есть только многочисленные положительные публикации в специализированных (в т.ч. и зарубежных) журналах, а также столь же положительные заключения экологов относительно аналогичной установки на заводе в Карачаево-Черкесске. Каких результатов достигнет общественная экологическая экспертиза, созванная в Брянской области, — покажет время. Но готовность к диалогу у обеих сторон есть.

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

📽️ Видео

Переработка б/у шин в топливо- пиролиз.Скачать

Покрышки - прибыльное делоСкачать

Добываем НЕФТЬ из ШИНСкачать

Отопление дома. Открыл производство топлива из автомобильных шин.Скачать

Теперь скуплю всю стружку! Это ЗОЛОТО, а не мусор!Скачать

ПЕРЕКАЧИВАЕМ ШИНЫ - ЭКОНОМИМ ТОПЛИВО?Скачать

Пиролиз шин в топливо.Скачать

Получение технического углерода и печного топлива из шинСкачать

Переработка пиролизного топлива на фракцииСкачать

Перегоняем мото и велопокрышки в синтетическое топливоСкачать