Блок цили́ндров — неподвижная, цельная деталь кривошипно-шатунного механизма (далее КШМ), которая объединяет собой цилиндры двигателя. Изготавливается методом отлива из чугуна. Иногда блок цилиндров отливают из литейных алюминиевых, а также магниевых сплавов. В блоке цилиндров устанавливается коленчатый вал на специальные опорные поверхности. Верхняя часть блока цилиндров закрывается головкой блока цилиндров. А снизу к блоку цилиндров крепится картер. Блок цилиндров основная деталь двигателя, к которой крепятся другие детали двигателя.

Двигатели с блоком цилиндров имеют водяную (жидкостную) систему охлаждения, а полости, по которым циркулирует охлаждающая жидкость, называются рубашкой охлаждения двигателя.

- Материал изготовления блока цилиндров и гильз цилиндров

- Преимущества блоков цилиндров из серого чугуна:

- Недостатки чугунов

- Блоки цилиндров из алюминия

- Устройство блока цилиндров двигателя: просто о сложном

- Материал изготовления блока цилиндров

- Основные требования к блоку цилиндров двигателя

- Обзор основных деталей блока цилиндров

- Блоки, рубашки и втулки цилиндров

- Литература

- 🌟 Видео

Видео:Гильзовка Блока! Как Делается и Зачем!Скачать

Материал изготовления блока цилиндров и гильз цилиндров

В зависимости от рабочего объёма и других технических и эксплуатационных характеристик, назначения, существует несколько вариантов компоновки (расположения цилиндров двигателя), а также несколько материалов для изготовления блока и цилиндра.

Так как в цилиндре возникают условия переменных давлений в надпоршневой полости, внутренняя поверхность стенок цилиндров соприкасается с пламенем и горячими газами (температура которых составляет от 1500—2500 °С), такая деталь должна изготавливаться из высокопрочных материалов с большой механической прочностью. Скорость скольжения поршневых колец по стенкам цилиндров достаточно большая от 12 до 15 м/сек, поэтому внутренние стенки цилиндра должны иметь повышенную жесткость. В этом случае увеличится срок службы цилиндра (гильзы цилиндра) и деталь будет более устойчива к разным видам износа (абразивным, коррозийным и эрозийным). Если поверхность блока цилиндров износилась выше допустимых пределов (что определется методом дефектации блока цилиндров), необходимо провести ремонт блока цилиндров.

Если нет ограничений по массе двигателя, например тракторный двигатель, то блок цилиндров изготавливается из перлитного чугуна.

На транспортных двигателях, где есть ограничения по массе, применяю более легкие алюминиевые и магниевые сплавы для изготовления блока цилиндров.

Преимущества блоков цилиндров из серого чугуна:

- низкая стоимость;

- высокая технологичность литья;

- стабильность свойств материала;

- возможность ремонта трещин блока (запайкой, заваркой, эпоксидным клеем);

- высокая твёрдость и жёсткость поверхностей, устойчивость к перегреву;

Недостатки чугунов

Главный недостаток чугуна большая масса (плотность выше в 2,7 раза), и меньшая теплопроводность.

Блоки цилиндров из алюминия

Алюминиевые сплавы более дорогие, но алюминиевые блок цилиндров имеют гораздо меньшую массу. Алюминиевые сплавы имеют ряд особенностей, которые следует учитывать при изготовлении и эксплуатации блоков цилиндров.

Видео:Зачем на стенках цилиндров нового двигателя наносят царапины. Хонингование, что этоСкачать

Устройство блока цилиндров двигателя: просто о сложном

Блок цилиндров двигателя — это деталь 2-х и более цилиндровых поршневых двигателей. Блок цилиндров выполняет две основные функции: он является корпусом для размещения всех узлов, механизмов и деталей двигателя. Второе – блок цилиндров основа для навесных частей двигателя: картер, головка блока цилиндров.

Видео:Забудьте всё что слышали про бензин! Это прорыв! Двигатель на нагретом бензопаре!Скачать

Материал изготовления блока цилиндров

Чугун – традиционный материал, из которого до недавнего времени изготавливались блоки. Чугун применяется с добавками: никель, хром. Положительные качества чугунного блока цилиндров: меньшая чувствительность к перегреву, жёсткость, необходимая при высокой степени форсировки двигателя. Минус – большая масса, которая влияет на динамику легкового автомобиля.

Алюминий – занимает второе место в изготовлении блоков цилиндров. Положительными качествами алюминиевого блока являются: лёгкость и лучшее охлаждение. Как недостаток отмечается проблема с подбором материала, из которого должен выполняться цилиндр.

В современных условиях, для изготовления цилиндров в алюминиевые блоки цилиндров двигателя разработаны технологии: Locasil – запрессовка гильз из алюминий — кремния, Nicasil – в виде никелевого покрытия на алюминиевой поверхности блока цилиндров.

Недостатком никасиловой технологии считается то, что при прогаре поршня или обрыве шатуна, никелевое покрытие выходит из строя и блок цилиндров не подлежит ремонту. Он меняется в сборе. В отличие от чугунного, который подвергается расточке и гильзованию ремонтным комплектом.

Блок цилиндров из магниевого сплава сочетает в себе твердость чугунного, и лёгкость алюминиевого. Но, такой блок очень дорогое удовольствие и на конвейерном производстве не применяется.

Каждый из материалов имеет свои плюсы и минусы, поэтому однозначно заявлять какой из них лучше, некорректно.

Видео:Расточка гильзовка и хонинговка блока цилиндровСкачать

Основные требования к блоку цилиндров двигателя

- отверстия всех постелей должны обеспечивать соосность;

- постели должны иметь одинаковый диаметр. Исключение составляют специальные конструкции;

- оси постелей и плоскости блока цилиндров должны быть идеально параллельны.

Видео:ЗАДИРОВ в цилиндрах НЕ БУДЕТ если делать так...Скачать

Обзор основных деталей блока цилиндров

Цилиндр двигателя. Основной деталью цилиндра двигателя является гильза. Применяются два типа гильз:

- гильзы, впрессованные непосредственно в блок цилиндров. Как правило, в алюминиевых блоках;

- съёмные гильзы, которые подразделяются на «мокрые» и «сухие».

Головка блока цилиндров. В её состав входят: камера сгорания, места крепления ГРМ, рубашка охлаждения и каналы смазки, резьбовые отверстия для свечей (форсунок), отверстия для впускных и выпускных каналов.

ГБЦ крепится к блоку цилиндров сверху. Отдельным пунктом нужно отметить технологию крепления ГБЦ к блоку цилиндров. Она требует специальных болтов крепления и выполнения инструкций производителя. Затяжка ГБЦ производится только при помощи динамометрического ключа с соблюдением рекомендуемых параметров момента затяжки и схемы затяжки болтов.

Картер двигателя. В ДВС картер является частью блока цилиндров. Снизу картер закрывается поддоном. По сути, картер – это корпус для кривошипно-шатунного механизма. Крепится к блоку цилиндров снизу.

Удачи вам при изучении и эксплуатации блока цилиндров двигателя.

Видео:Что если, ОТПИЛИТЬ 2 ЦИЛИНДРА и запустить ПОЛОВИНУ ДВИГАТЕЛЯ?Скачать

Блоки, рубашки и втулки цилиндров

Блоки и рубашки цилиндров

Цилиндры являются одним из силовых элементов остова и служат для образования полостей (вместе с поршнями и крышками), в которых осуществляется рабочий цикл дизеля.

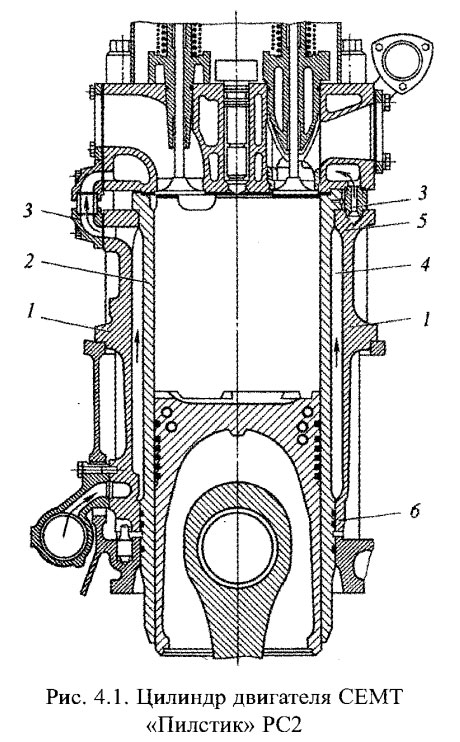

Цилиндр состоит из рубашки (отдельной или в виде блока) 1 и вставной втулки 2 (см. рис. 4.1). Полость 4 между рубашкой и втулкой, в которой циркулирует охлаждающая вода, называется зарубашечным пространством. Вода поступает в нижнюю часть этой полости, омывает цилиндровую втулку, поднимается вверх и по перепускным патрубкам 3 перетекает в полость охлаждения цилиндровой крышки. Для посадки цилиндровых втулок у рубашек цилиндров имеются опорные 5 и направляющие 6 бурты.

Условия работы рубашек цилиндров определяются конструктивной схемой остова дизеля. При отсутствии анкерных связей рубашки работают на разрыв от силы действия газов на поршень и крышку цилиндра, а при наличии связей — нагружены сжимающими усилиями от их затяга.

Читайте также: Сколько весит блок цилиндров ваз 2101

Материалом для изготовления рубашек цилиндров служат серый чугун, модифицированный чугун, иногда сталь 25.

По конструкции различают индивидуальные для каждого цилиндра рубашки и блоки цилиндров. Отдельные рубашки более просты в изготовлении, их применение значительно уменьшает влияние деформации остова дизеля (вследствие деформации корпуса судна) на положение осей цилиндровых втулок, а при необходимости можно заменить цилиндр в сборе во время эксплуатации.

Необходимая жесткость рубашек обеспечивается: значительной толщиной их стенок, массивными литыми ребрами и анкерными связями. Индивидуальные рубашки, установленные на станине независимо друг от друга, соединяются между собой болтами в единый блок цилиндров. Отдельный цельнолитой блок цилиндров или выполненный заодно со станиной имеет высокую жесткость, позволяет уменьшить длину и массу дизеля, но технология его изготовления сложная. Для упрощения изготовления блоков их часто делают составными.

В судовых дизелях находят применение исключительно сменяемые вставные и охлаждаемые «мокрые» втулки (см. рис. 4.1). Условия работы втулок определяются:

- воздействием на них горячих газов, вызывающих большие механические и тепловые нагрузки;

- работой поршневых колец, приводящей к износу рабочей поверхности «зеркала»;

- дополнительным нагревом; коррозией и кавитационной эрозией со стороны охлаждающей воды.

Материал втулок — чугун, легированный титаном, хромом, никелем, ванадием, или серый чугун (для втулок МОД (малооборотные) и СОД (среднеоборотные)), или легированная сталь (для втулок ВОД (высокооборотные)). Для повышения износостойкости чугунные втулки ВОД (иногда СОД) покрывают пористым хромом, а стальные азотируют. Для защиты от коррозии и эрозии охлаждаемую поверхность втулок покрывают краской или бакелитовым лаком, хромируют или кадмируют.

Рабочую поверхность втулок, как правило, хонингуют, иногда наносят сетку микроштрихов «зебру» или производят винтовую нарезку с шагом 12-15 мм и глубиной 0,03-0,06 мм, которые улучшают приработку рабочих поверхностей новой втулки и поршневых колец и позволяют визуально (через продувочные окна) контролировать износ в эксплуатации.

Конструкция втулки цилиндра. К ней предъявляются следующие требования:

- высокая прочность;

- хорошее охлаждение (особенно верхнего пояса) при возможно меньших перепадах температур в стенке;

- наименьшая неравномерность радиальных и осевых деформаций;

- герметичность поверхностей, сопряженных с рубашкой и крышкой цилиндра;

- обеспечение свободного радиального и осевого расширения втулки;

- материал втулки должен быть жаростойким и жаропрочным, износостойким, иметь хорошие антифрикционные качества.

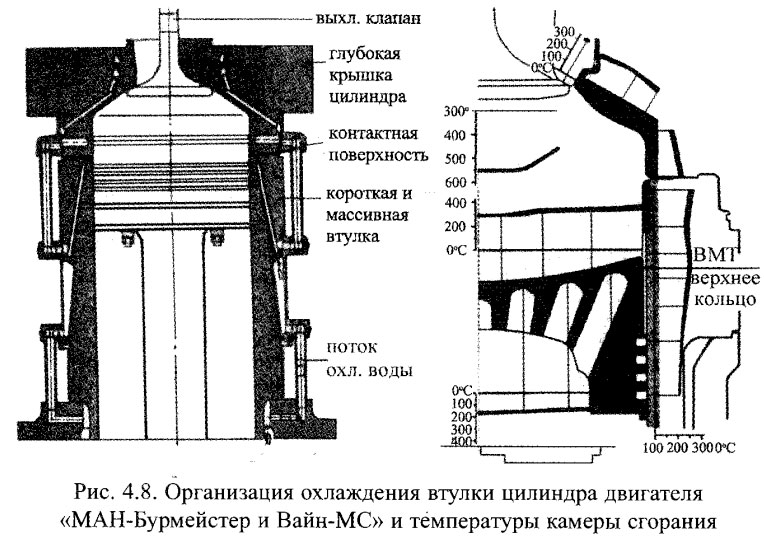

Конструкторам приходится учитывать, что испытываемые стенкой втулки напряжения складываются из напряжений механических и тепловых. Стремление снизить механические напряжения путем увеличения толщины стенок 5 приводит к росту тепловых напряжений. Поэтому в современных форсированных двигателях конструкторы пошли по пути сохранения или даже увеличения толщины втулок в их верхнем поясе, но приближения охлаждаемой поверхности к тепловоспринимающей путем сверления охлаждающих каналов непосредственно во фланцевой части (см. рис. 4.7 и 4.8).

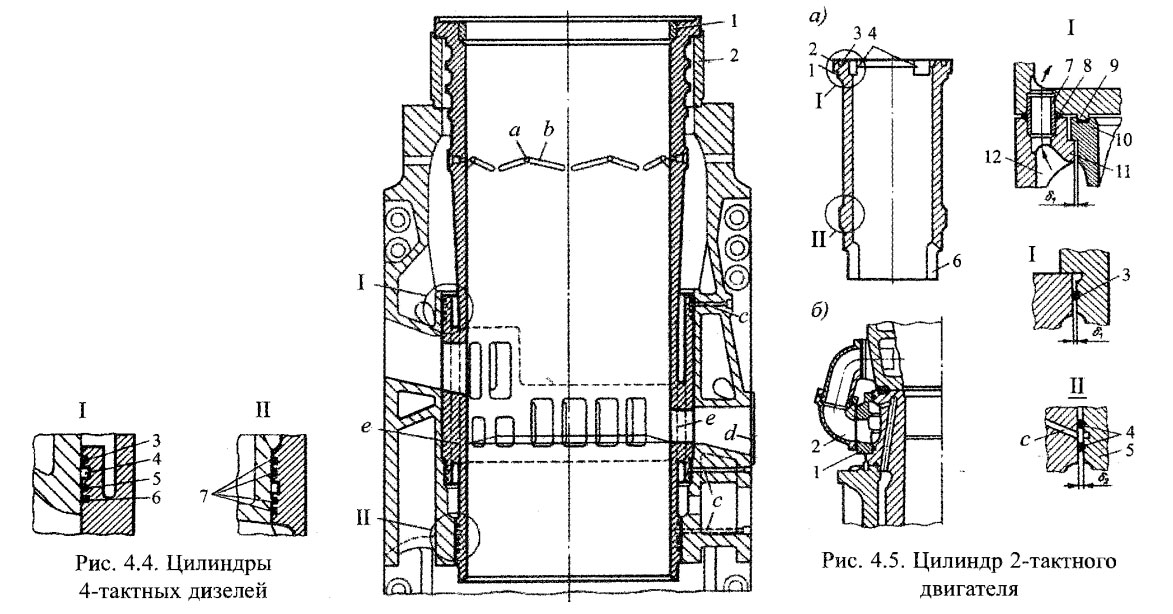

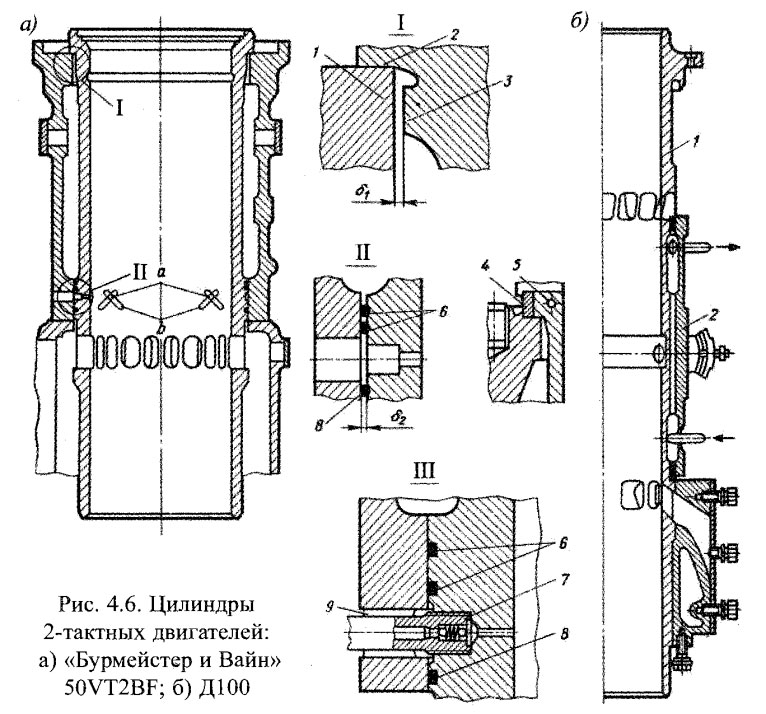

Конструкции втулок показаны на рис. 4.4, 4.5 и 4.6.

В верхней части втулки имеют утолщенный круговой пояс 1 (рис. 4.4а; 4.5б) с фланцем, опирающимся на опорный бурт рубашки или блока с применением специальных мастик. Иногда под фланец устанавливают красномедную прокладку.

Сверху фланец втулки прижимается буртом 9 крышки цилиндра (см. узел I, рис. 4.4а). Свободные радиальные и осевые 4-тактных дизелей расширения втулки обеспечиваются жестким закреплением только фланца и радиальными зазорами (см. рис. 4.4, 4.5). Это предохраняет блок цилиндров от разрыва, а зеркало втулки от деформаций (при нагреве втулка расширяется больше, чем блок), уплотнение зарубашечного пространства достигается притиркой сопряжения поверхностей фланца втулки и опорного бурта блока.

В форсированных СОД для уплотнения и предотвращения коррозии посадочного пояса втулки в него часто устанавливают резиновое кольцо 3 (см. поз. I, рис. 4.4). Уплотнение газового стыка обеспечивают притиркой поверхностей фланца втулки и бурта крышки или установкой в посадочную канавку (см. поз. I, рис. 4.4а) прокладки из отожженной красной меди или мягкой стали. Уплотнение нижнего пояса втулки со стороны охлаждающей воды и со стороны картера или подпоршневого пространства осуществляют резиновыми кольцами (на рис. 4.4а поз. II, 4.4 и рис. 4.5, 4.6). Резиновые кольца круглого сечения заводят в канавки, проточенные в утолщенном круговом поясе втулки. У двухтактных дизелей (рис. 4.5) с контурной продувкой пояс выпускных окон со стороны охлаждающей воды уплотняют резиновыми кольцами 3,5, а со стороны газа — красномедными кольцами 6, устанавливаемыми с натягом относительно центрирующего пояса блока.

Контроль уплотнений осуществляют с помощью специального сигнального отверстия в рубашке, соединенного с кольцевой канавкой сборником на втулке или в блоке. Вытекание воды, выход масляных паров, продувочного воздуха или газа из сигнального отверстия свидетельствует о нарушении герметичности соответствующего уплотнительного кольца.

Резиновые уплотнительные кольца следует применять лишь рекомендованного размера. В случае превышения размера кольца по сечению оно полностью заполнит кольцевые канавки и втулку трудно будет запрессовать. Если продолжить запрессовку, то возникнет опасность появления трещин в рубашке цилиндра или выпучивания втулки цилиндра вовнутрь с последующим задиром рабочей поверхности цилиндра и резким повышением температур поршня. Это в свою очередь приводит к испарению масла в картере, образованию в нем взрывоопасной смеси паров масла и воздуха и их взрыву.

При смене резиновых колец следует обратить внимание на состояние уплотняющего пояса рубашки (блока). Обычно на нем скапливаются отложения присадок охлаждающей воды, и поэтому они должны быть тщательно и осторожно (без применения твердых и острых инструментов) очищены. Перед установкой колец на втулку их нужно смазать мыльным раствором, в противном случае при запрессовке кольца будут деформированы и уплотняющий эффект будет ими утерян.

Утечки воды в картерное пространство через уплотнения втулки приводят к попаданию воды в масло, в результате чего его смазывающие свойства резко ухудшаются. После остановки двигателя обводненное масло остается в карманах и канавках подшипников и вызывает питтинг и коррозию полированных поверхностей шеек вала, что способствует их ускоренному износу.

Для предотвращения образования наработка (выработки уступом), затрудняющего демонтаж поршня и вызывающего поломку поршневых колец, в верхней части втулки предусматривают конусную или цилиндрическую (см. рис. 4.4а, справа) расточку. Однако расточка втулки облегчает доступ газа к верхнему поршневому кольцу и увеличивает его нагрев. Поэтому в современных дизелях часто вместо расточки втулки на уровне положения первого кольца в ВМТ выполняют узкую кольцевую выточку-канавку, которая позволяет избежать наработков.

Читайте также: Размер главного тормозного цилиндра ваз 2110

Смазка цилиндров. Смазка рабочей поверхности втулок в тронковых дизелях обычно осуществляется за счет разбрызгивания масла, вытекающего из зазоров подшипников; масло забрасывается на нижнюю часть втулки и при движении поршня вверх разносится поршневыми кольцами по всему зеркалу цилиндра. У мощных СОД для верхней части втулки часто предусматривают принудительную лубрикаторную смазку.

В крейцкопфных двухтактных дизелях применяют только принудительную смазку цилиндров, осуществляемую насосами плунжерного типа — лубрикаторами через масляные штуцеры 7 (см. рис. 4.6а, узлы II и III), вворачиваемые в стенку втулки. В дизеле MAH KZ70/120 масло подается по радиальным и осевым сверлениям в верхней части втулки. В штуцере (перед цилиндром) имеется невозвратный клапан, предотвращающий попадание газов из цилиндра в маслопровод. В целях улучшения смазки нижерасположенной поверхности цилиндра фирма «Зульцер» в последних моделях двигателей применила 2-уровневое расположение штуцеров.

Для равномерного распределения масла по окружности на зеркале втулки в районе смазочных отверстий вырезают маслораспределительные канавки а и b (4.5а); или соединяют отверстия сплошной криволинейной канавкой. Расположение смазочных отверстий зависит от тактности дизеля и уровня его форсировки.

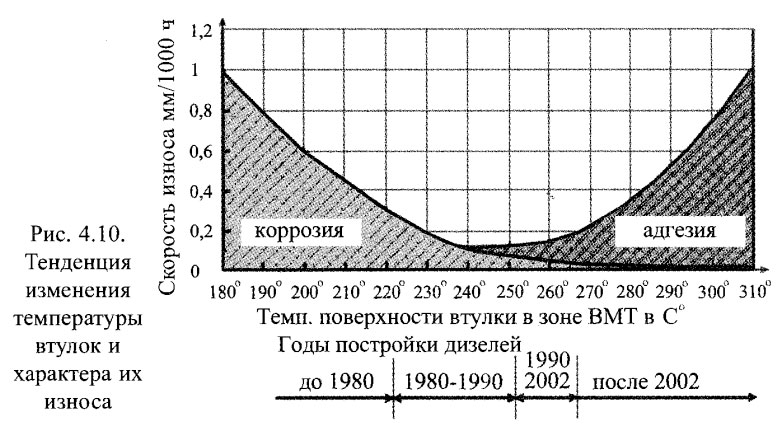

Современные конструктивные решения. В последние 10-20 лет отмечается интенсификация работ по форсировке двигателей. Увеличиваются максимальные давления сгорания до 140-180 бар, что, естественно, приводит к увеличению механических напряжений, особенно в верхнем поясе цилиндра. Рост среднего эффективного давления достигается путем увеличения давления наддува и, соответственно, величины подачи топлива , а это влечет за собой рост величины теплового потока в стенки цилиндра, перепада температур в стенках и возникающих в них температурных напряжений. Температурные и механические напряжения действуют совместно, и их рост, естественно, потребовал искать пути их снижения. Перепад температур в стенке, а вместе с ним и величина возникающих термических напряжений могут быть понижены путем уменьшения толщины стенки. Но это приведет к росту в ней механических напряжений.

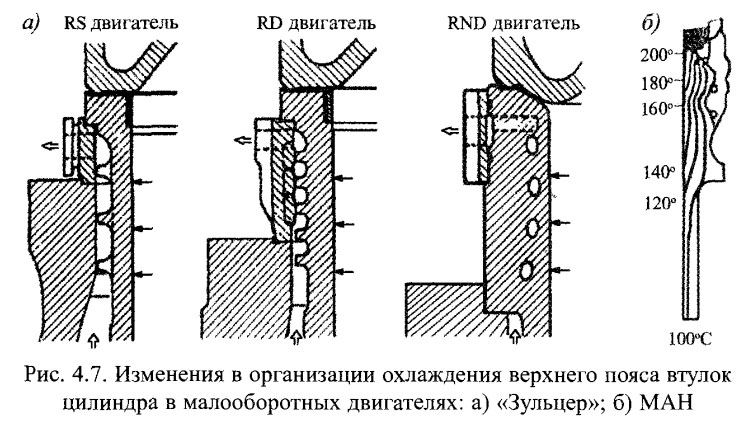

Поэтому, уменьшая толщину, стали прибегать к оребрению стенки цилиндра в верхнем поясе — втулка двигателей RS (рис. 4.7). В более поздней конструкции двигателей RD в целях снижения механических напряжений в верхнем поясе на него напрессовали силовое кольцо. Однако это решение в процессе эксплуатации себя не оправдало. Постепенно возникающая подвижка кольца вследствие возникающей подвижки и фреттинг-коррозии приводила к ослаблению его посадки. Нагрузка на втулку соответственно увеличивалась, и в ней появлялись микротрещины. В новых конструкциях (двигатели RND и RTA) пошли на увеличение толщины и высоты фланцевой части втулки, сократив при этом толщину теплопроводящей части втулки путем ее сверления и подачи охлаждающей воды по сверлениям ближе к тепловоспринимающей поверхности (рис. 4.7).

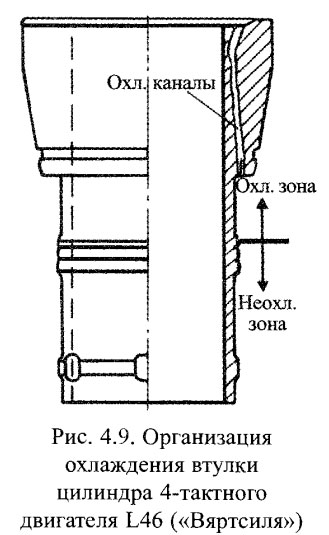

Аналогичные решения приняты и фирмой «МАН-Бурмейстер и Вайн» (см. рис. 4.8), они же стали применяться и в современных форсированных среднеоборотных двигателях — см. рис. 4.9.

В классическом варианте (рис. 4.2) охлаждение втулок осуществлялось по всей длине, что приводило к переохлаждению нижней и средней частей поверхности цилиндра и провоцированию интенсификации сернистой коррозии и износа. Чтобы этого избежать, в новых решениях нижняя часть втулок не охлаждается и режим охлаждения верхней части организуется таким образом, чтобы температура зеркала не была ниже точки росы паров воды (150°С) и не превышала Т = 200°С, при которой происходит полимеризация масла с образованием лаковых пленок на зеркале и нагара в кепах поршневых колец.

Как видно из рис. 4.7 и 4.8, температуры рабочих поверхностей втулок в зоне первого поршневого кольца в ВМТ находятся в пределах рекомендованных уровней.

Износ и повреждения цилиндров

Разрушение является следствием микросваривания отдельных участков контактирующих поверхностей втулок цилиндров по мере форсировки двигателей.

Причина — чрезмерный рост температур вследствие локальных контактов металла цилиндра и колец из-за ухудшения условий смазки (недостаток масла на зеркале — выгорание, недостаточное поступление в верхнюю часть цилиндра, падение вязкости масла, попадание в масло воды и создание эмульсии). К этому же приводит увеличение шероховатости поверхностей под действием абразивного износа из-за попадания в цилиндр твердых частиц алюмосиликатов (с топливом), песка с воздухом, откалывающихся с поршня частиц кокса.

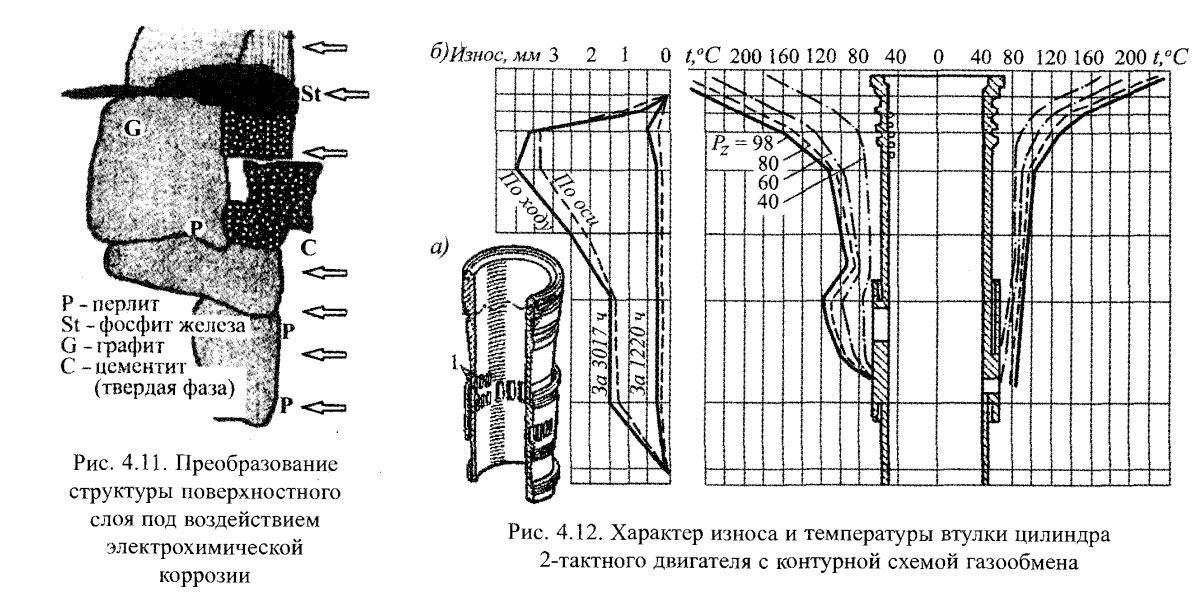

В процессе появления адгезионного износа существенную роль также играют процессы сернистой электрохимической коррозии, в ходе которой из структуры серого чугуна освобождаются твердые частицы фосфида железа и цементита, в последующем попадающие в зону трения и провоцирующие абразивное изнашивание.

В зоне коррозии в результате интенсивного износа обычно исчезают следы хонинга.

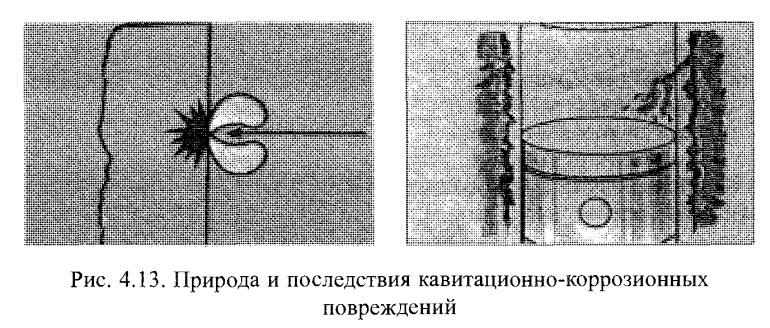

Для всех двигателей с контурными схемами газообмена типичен высокий износ в верхней зоне (см. рис. 4.12).

Это объясняется высокими температурами и недостатком смазки (в районе ВМТ имеет место режим полусухой смазки). Повышенные износы в зоне выхлопных окон объясняются деформацией втулок внутрь цилиндра из-за высоких температур и опять-таки недостатком смазки — масло сдувается с рабочей поверхности горячими газами, устремляющимися в узкую щель между головкой поршня и открываемыми им окнами. Деформация втулки внутрь провоцирует поломку поршневых колец и образование задиров. Были нередки случаи поломки втулок по перемычкам с предшествующими пожарами в подпоршневых полостях.

Абразивный износ и сопутствующие ему задиры иногда приводят к заклиниванию поршня в цилиндре и обрыву втулки.

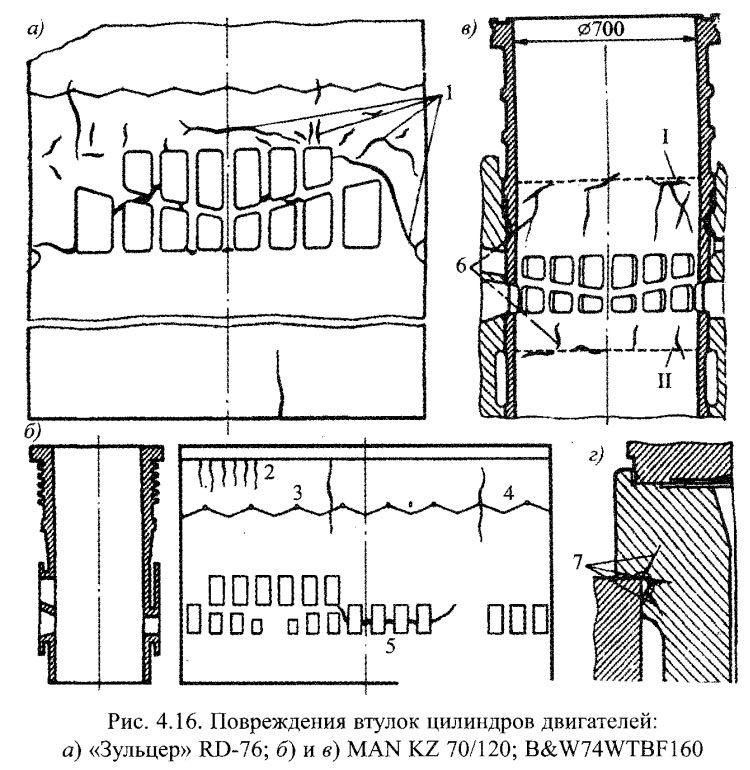

Коррозионные повреждения втулок цилиндров со стороны охлаждения, как правило, происходят вследствие отсутствия в охлаждающей воде присадок. Коррозии наружных поверхностей втулок цилиндров часто сопутствуют кавитационно-коррозионные повреждения, возникающие в средне- и особенно в высокооборотных двигателях.

Кавитационные разрушения поверхности втулок происходят вследствие их вибрации, создаваемой ударами поршня о втулку при его перекладке под действием нормальной силы. На поверхности втулки образуются пузыри (вакуумные или заполненные парами воды и воздуха), которые лопаются, и заполняющие их тончайшие струйки воды с большой скоростью устремляются к металлу втулки (рис. 4.13). Давление в точке удара достигает 2000 бар. На поверхности образуются каверны, которые в последующем еще и под действием коррозии оголившегося металла углубляются и превращаются в сквозную щель, через которую вода проникает внутрь цилиндра.

Сила динамических ударов поршня по втулке увеличивается с износом цилиндра, поэтому кавитация часто отмечается в двигателях с изношенным поршнями и цилиндрами.

Контроль за состоянием цилиндров

Для предотвращения серьезных повреждений ЦПГ крейцкопфных двигателей рекомендуется возможно чаще проверять состояние цилиндров и поршневых колец, тем более что это легко делать путем их осмотра через продувочные окна. Состояние втулок тронковых двигателей оценивается при каждом вскрытии цилиндров.

Читайте также: Как сделать из картона цилиндр или конус

Если с течением времени масляная пленка по той или иной причине частично исчезает и на зеркале образуются сухие участки, последние и поверхности поршневых колец под действием трения и нагрева упрочняются и подвергаются микрозадирам. На них появляются темные пятна, в этих местах зеркальная поверхность исчезает. Поверхности с микрозадирами, признаком которых является наличие вертикальных полос, становятся относительно твердыми, и это провоцирует усиленные износы. Поврежденные участки могут исчезнуть, если увеличить подачу масла. Если же они не исчезают, то их образование было следствием прорыва газов через поршневые кольца (заедание колец в кепах, их поломка или коллапс). О наличии прорыва свидетельствует наличие темных сухих участков на кольцах и на верхней части цилиндровых втулок. В ряде случаев износ цилиндров в сечении напоминает «клеверный лист» — на втулке появляются вертикальные полосы повышенного износа (рис. 4.15), располагающиеся между смазочными отверстиями.

Объясняется это недостатком масла в зонах полос или малым запасом щелочности масла (по мере растекания масла в горизонтальной плоскости щелочность его убывает в связи с нейтрализацией кислоты).

Может также сказываться сгорание масла с поверхности по мере его продвижения, что является следствием высоких температур втулки из-за нарушений в распыливании топлива форсункой или недостатка воздуха (нарушения в работе ГТК).

Появившиеся участки с микрозадирами и твердые участки зеркальной поверхности необходимо удалять, используя для этого крупнозернистый шлифовальный камень. Образующиеся на втулке горизонтальные участки износа (в ВМТ первого кольца и НМТ нижнего кольца) также необходимо зачистить, используя ручную шлифовальную машинку.

Интенсивный аварийный износ втулок цилиндров и поршневых колец чаще всего возникает у двигателей с высоким уровнем форсировки, при этом скорость изнашивания увеличивается в пять и более раз в сопоставлении с нормальным износом (в 2-тактных двигателях -0,02-0,05 мм /1000 часов, в 4-тактных — 0,01-0,04 мм/1000 часов).

- Высокие температуры зеркала цилиндра и головки поршня в зоне уплотнительных колец — перегрузка цилиндра, резкое ухудшение распыливания топлива, уменьшение заряда воздуха в цилиндрах из-за загрязнения воздушного фильтра, воздухоохладителя, ГТК и выхлопного тракта.

- Нарушение режимов приработки после смены колец или втулки. При быстром увеличении нагрузки на неприработанные детали интенсивность тепловыделения в зонах контакта трущихся поверхностей резко возрастает, что вызывает мгновенное повышение температуры микроплощадок до 1000-2000°С и их микросхватывание (сварку) с последующим отрывом одной из них и попаданием в зону трения. Высокая температура микросхватывания и последующее быстрое охлаждение вызывают образование в местах схватывания тонкого закаленного слоя металла, твердость которого в 4-5 раз превышает твердость неповрежденной поверхности. Вследствие хрупкости и слабой связи с основным металлом частицы закаленного слоя выкрашиваются, что и приводит к интенсификации износа.

- Радиальная вибрация (коллапс) поршневых колец.

- Потеря подвижности или поломка поршневых колец.

- Неудовлетворительная центровка поршня.

- Неудовлетворительная смазка цилиндра.

- Наличие в топливе абразивных частиц алюмосиликатов.

- Низкотемпературная коррозия зеркала вследствие высокого содержания серы в топливе и низкого щелочного числа используемого масла и др.

Задиры втулок цилиндров чаще всего проявляются в 2-тактных двигателях. Задир можно обнаружить по повышению температуры охлаждающей воды цилиндра и охлаждающей воды (масла) поршня, глухим стукам в цилиндре, нарушению уплотнения втулки в поясе блока, снижению частоты вращения или перемещению указателя нагрузки на регуляторе в сторону увеличения.

Причины в своем большинстве совпадают с ранее отмеченными. К ним можно добавить:

- длительная перегрузка цилиндра или двигателя в целом;

- малые зазоры между втулкой и направляющей частью поршня;

- неудовлетворительная работа поршневых колец — поломка, зависание, большой износ — прорыв газов;

- быстрая нагрузка непрогретого двигателя или резкое охлаждение перегретого двигателя;

- воспламенение отработавшего масла в подпоршневой полости;

- нарушение газообмена вследствие закоксовывания окон;

- перегрев головного (поршневого) подшипника, осевое смещение поршневого пальца или ослабление посадки и разворот вытеснителя в пальце.

Тяжелые задиры , если своевременно не будут приняты необходимые меры, приводят к полному заклиниванию поршня и возникновению трещин во втулке цилиндра.

Признаками появления водотечной трещины во втулке являются:

- поступление воды в цилиндр и обводнение масла;

- повышение температуры выходящей из цилиндра охлаждающей воды;

- резкие колебания давления охлаждающей воды;

- появление пузырьков газов в смотровом стекле отводного трубопровода.

Трещины 1 (см. рис. 4.16а) были вызваны воспламенением масла в полости продувочных окон и вызванным этим перегревом и деформацией втулки. Поперечные трещины 5 (рис. 4.16б) возникают в перемычках окон при заклинивании поршня. Результатом задира поршня вследствие быстрой нагрузки перегретого дизеля и нарушения режима охлаждения (вначале недостаточного, а затем резкого охлаждения перегретого дизеля) являются трещины 6 (рис. 4.16в).

Зоны расположения трещин (верхняя 1 и нижняя 11 границы посадочного пояса в блоке) являются типичными при быстрой нагрузке и нарушении режима охлаждения. Здесь надо учитывать, что расширение втулки в радиальном направлении ограничено поясом блока. В результате подобной деформации на границах посадочного пояса в слоях металла, расположенных ближе к зеркалу втулки, возникают напряжения растяжения, которые и приводят к образованию трещин.

Продольные трещины 2 (см. рис. 4.166) в верхней части втулки типичны для относительно непродолжительной работы с недостаточным охлаждением, плохой смазкой и плохим распыливанием топлива.

Трещины 3 и 4 являются результатом усталостного разрушения вследствие наличия большого зазора между ребрами втулки и одетого на нее силового кольца (двигатели «Зульцер» RD76). В этом случае силовое кольцо не берет на себя часть нагрузок со стороны газов, возникающие во втулке напряжения растяжения превышают предел усталостной прочности и с течением времени в ней образуются водотечные трещины.

Трещины 7 под опорным фланцем втулки (рис. 4.16г) с последующим их развитием и обрывом втулок возникают по следующим причинам:

- неудачная конструкция фланцевой части втулки (большой изгибающий момент от сил затяга шпилек крышки и их реакции на посадочном поясе блока);

- фреттинг-коррозия опорного бурта блока и втулки, ографичивание чугуна посадочной поверхности блока;

- вибрация втулки из-за большого зазора в нижнем посадочном поясе блока;

- заедание и заклинивание поршня во втулке.

Литература

Судовые двигатели внутреннего сгорания — Возницкий И.В. Пунда А.С. [2010]

🌟 Видео

+50 эффективности ДВС - Поршни нового поколения сделали невозможное!Скачать

Гении маркетинга или мифы о гильзовке.Скачать

как замерить выработку поршня и цилиндраСкачать

Как работает двигатель внутреннего сгорания автомобиля?Скачать

принцип работы тнвдСкачать

хонингование блока цилиндра своими силамиСкачать

(0.02 мм) ДВЕ СОТКИ которые СПАСУТ твой двигательСкачать

История дизельного двигателя, почему дизель экономичнее бензиновогоСкачать

Хон или зеркало? Научно-практический коментарийСкачать

ТОП 5 3-х Цилиндровых МоторовСкачать

Солярка вместо Масла! Я в Шоке от результата!Скачать

Блок Двигателя! Чугун или Алюминий! Никасил и АлюсилСкачать

РАСТОЧКА БЛОКА ЦИЛИНДРОВ и процесс подготовки.Скачать

1 часть: 1-й признак отсутствия компрессии из-за износа поршневой группы, Sprinter 316CDI 2.7Скачать