В таблице помещён небольшой обзор применяемых для алюминиевого литья литейных процессов и соответствующих литейных форм. В нижеследующих подразделах описываются определённые литейные процессы, а также поясняются их преимущества и недостатки.

- Литьё в песчаные формы

- Литьё в кокиль

- Свободное литьё в кокиль

- Литьё в кокиль под низким давлением

- Литьё под давлением

- Прессование (Squeeze Casting)

- Блок цилиндров двигателя внутреннего сгорания

- Читайте также

- Алюминиевые блоки цилиндров: сплавы

- Блок цилиндров – основа двигателя

- От чугунного к алюминиевому блоку цилиндров

- Требования к алюминиевым блокам цилиндров

- Теплопроводность

- Прочность при повышенных температурах

- Прочность и твердость при комнатной температуре

- Усталостная прочность

- Выбор алюминиевого литейного сплава

- Прочность

- Литейные свойства

- Химический состав и термическая обработка

- Втулки алюминиевых блоков цилиндров

- 🌟 Видео

Литьё в песчаные формы

Литьё в песчаные формы является традиционной технологией литья в формы с разрушаемыми (теряемыми) песчаными формами. Формы, применяемые для одной единственной отливки, изготавливаются, в принципе, из кварцевого песка как основного материала формы с применением связующих средств. Изготовление форм производится копированием моделей из дерева, металла или пластмассы и позволяет получать отливки сложной формы путём разъёма и разделения модели и формы. После застывания отливок песчаные формы разрушаются, а песчаные стержни, служащие для достижения недоступных и необрабатываемых полостей, вытряхиваются или вымываются. Обычно применяемое литьё в песчаные формы играет в серийном производстве второстепенную роль. Главная область применения — изготовление прототипов и малых серий. Экономично литьё в песчаные формы в форме автоматизированного метода стержневого пакета (CPS = core package system). Чистый процесс литья в песчаные формы (форма и стержни изготовлены из песка) производится методом свободной заливки форм или методом литья под низким давлением. На Изображении 1 показано литьё в песчаные формы методом свободной заливки форм.

Литьё в кокиль

При литье в кокиль жидкий алюминий разливается в долговременные металлические формы из чугуна или жароупорных сталей. При данном методе литья конструкция и свобода её конструирования зависят, однако, от того, производится ли отливка методом свободной заливки форм или методом литья под низким давлением. По сравнению с литьём в песчаные формы при литье в кокиль достигается лучшее качество поверхности и большая точность размеров отливок

Свободное литьё в кокиль

При свободном литье в кокиль заполнение формы происходит исключительно под влиянием действующей на металл силы тяжести при атмосферном давлении. Отливка производится вручную или на частично или полностью автоматизированных литейных машинах. При данном методе существует достаточно большая свобода конструирования, поскольку возможно применение песчаных стержней (изобр. 3). Таким образом, реализуемы также разрезы сзади или полости, недостижимые механообработкой. Благодаря быстрому, направленному застыванию расплава при методе свободного литья в кокиль по сравнению с литьём в песчаные формы достигается более тонкая структура, более высокая прочность, а также неограниченные возможности по работе с теплом.

Литьё в кокиль под низким давлением

При литье под низким давлением расплав при относительно низком избыточном давлении (для алюминиевых сплавов — от 0,2 до 0,5 бар) поднимается в кокиль и при этом давлении застывает Речь идёт, — если речь идёт о давлении, — собственно, о давлении заполнения, необходимом для того, чтобы жидкий металл доставить в литейной машине наверх, в форму. Давление заполнения поддерживается до тех пор, пока не произойдёт затвердевание, от самого удалённого места до среза сифонного литника (входное отверстие литейной формы). Тем самым почти идеально происходящее, направленное затвердевание и заполнение формы без турбулентности являются существенным основанием высокой ценности отливок под низким давлением. Как и при свободном литье в кокиль, и при данном методе применимы стержни из песка, дающие в достаточной степени простор для конструирования формы.

4. Литейная печь с расплавом

6. Подъёмное приспособление

Литьё под давлением

При литье под давлением расплав под высоким давлением и с большой скоростью впрыскивается в долговременные формы из улучшенной жаропрочной стали. Металл течёт под давлением в полости формы. В конце заполнения формы давление на жидкий металл возрастает до 700 — 1000 бар. Давление поддерживается в процессе затвердевания металла. Это позволяет получить самую точную передачу формы по сравнению с другими методами литья. Тем самым достижимы узкие поля допусков размеров, резкость контуров и качество поверхности с малыми припусками на обработку. Благодаря высокому съёму продукции с квадратного метра площади речь идёт об очень экономичном методе литья. Этот метод имеет, однако, также определённые недостатки. Так, увеличивающая прочность двойная термообработка, в общем, невозможна, поскольку заключённые в материале пузырьки воздуха или газовые поры, образующиеся из-за толчкообразного наполнения формы, при определённых условиях создадут трудности. Также следует назвать ещё имеющуюся в настоящее время ограниченную свободу конструирования, поскольку при литье под давлением не могут быть применены для литейных полостей никакие обычно применяемые песчаные стержни. Обычно применяемые песчаные стержни были бы разрушены высоким давлением литья и сделали бы отливку непригодной. Однако происходит дальнейшее развитие литейной технологии. В настоящее время разрабатываются такие песчаные стержни, которые могут выдерживать высокое давление литья в процессе литья под давлением.

Читайте также: Курсовая работа восстановление блока цилиндров

Прессование (Squeeze Casting)

Речь идёт, в принципе, о литье под давлением с несколько иными преимуществами и недостатками. Конструкция литейной машины, однако, отличается. Создание давления при прессовании происходит в конце процесса заполнения формы, который идёт значительно медленнее, чем при литье под давлением. Расплав, в отличие от литья под давлением, выдавливается в форму не в течение нескольких миллисекунд; процесс литья длится значительно дольше, до нескольких секунд. Это особенно важно при заливке чувствительных заливаемых частей, таких, как, напр. Silizium Preforms (LOKASIL метод) или усиления волокном постели под подшипники. Впрыск расплава, как это делается при литье под давлением, повредил или разрушил бы эти чувствительные части, сделав данную отливку негодной. Благодаря отсутствию турбулентности при заполнении формы прессованные части полностью термообрабатываемы для увеличения прочности.

Видео:Как делают блоки цилиндровСкачать

Блок цилиндров двигателя внутреннего сгорания

Что такое блок цилиндров, какие функции он выполняет и как изготавливается?

Блок цилиндров (блок двигателя) является основной и базовой деталью двигателя внутреннего сгорания, на него приходится основная часть нагрузки и в нем размещаются основные узлы и механизмы. Поэтому к блоку цилиндров предъявляют жесткие требования, его производят из материалов высокого качества и обрабатывают на специальных высокоточных станках. В основном блоки цилиндров выполняют из перлитного серого чугуна с небольшими добавками легирующих элементов, но в последнее время их часто можно встретить из алюминия и даже магния. Из чугуна, в основном, изготавливают блоки для грузовых автомобилей и тракторной техники, а из алюминия — для легковых и спортивных автомобилей. На высокофорсированных спортивных двигателях с турбонаддувом в настоящее время стали выполнять блоки из комбинированных материалов, внутренняя часть которых отлита из алюминия, а внешняя (где располагается рубашка охлаждения) — из магния.

Алюминиевые и комбинированные блоки позволяют добиться серьезного снижения веса всего двигателя и автомобиля в целом, что является большим плюсом для спортивных автомобилей. За счет сложной конструкции лабиринтного типа с огромным количеством скрытых полостей блоки цилиндров отливают под высоким давлением. Именно высокое давление позволяет получить правильную форму, предотвратить образование неоднородности и воздушных полостей в «тело» металла.

Блоки цилиндров, которые изготавливают из комбинированного металла, получают более сложным способом – сначала отливают среднюю часть под высоким давлением из алюминия высокой чистоты, и только после этого внешнюю часть из магния. Технология изготовления блоков из комбинированных (Рисунок №1) металлов очень сложна и ответственна, именно поэтому такую конструкцию применяют только на очень дорогих автомобилях и, как правило, несерийного производства, где снижение веса двигателя оправдано. Однако чугунные блоки выдерживают более высокие нагрузки, они устойчивее к перегревам и обладают меньшей теплоемкостью. Теплоемкость чугуна позволяет быстрее прогреться двигателю до рабочей температуры, что позволит сократить время работы ДВС во время прогрева при эксплуатации в зимний период. Не стоит забывать, что и теплопроводность чугуна намного ниже (примерно в 4 раза) алюминия, из-за чего система охлаждения в таких двигателях работает в более сложных условиях.

Рисунок №1 — Блок цилиндров автомобиля Ferrari 911 |

Видео:Как отливают блоки цилиндровСкачать

Читайте также

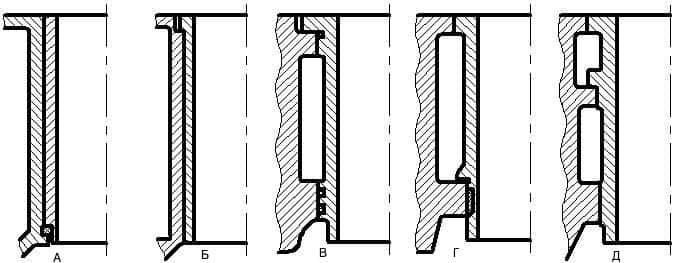

При изготовлении блока цилиндров учитывают способ монтажа гильз цилиндров (рисунок №3). Гильзы цилиндров изготавливают из высоких сортов стали. Гильзы цилиндров бывают либо съемные, либо влитые (вмонтированные в блок), в настоящее время чаще всего используют влитые гильзы. Влитые гильзы устанавливают в форму еще до образования самого блока цилиндров, который отливают вместе с гильзами за счет чего происходит диффузия одного металла в другой. Такой способ изготовления блока цилиндров снижает затраты на производство ДВС, но также снижает и ремонтопригодность двигателя в целом. В случае поломки вследствие естественного износа или других факторов, заменить гильзу не представляется возможным, и блок утилизируется целиком. Съемные гильзы могут быть как «мокрым», так и «сухими». «Мокрая» гильза соприкасается с охлаждающей жидкостью, а «сухая» устанавливается в дополнительную внутреннюю втулку и не соприкасается с жидкостью. Также в алюминиевых двигателях первых серий существовала острая проблема в использовании технологии установки гильзы, так, если гильзу вливали или устанавливали «сухую», то через некоторое время гильза расклепывала блок цилиндров за счет разных линейных колебаний вследствие воздействия температур. Из-за этого было отдано предпочтение «плавающим» «мокрым» гильзам. С начала 1980-х годов начали применять технологию запрессовки тонкостенной гильзы, окруженной алюминием, в блок цилиндров. Но у такого способа есть много недостатков.

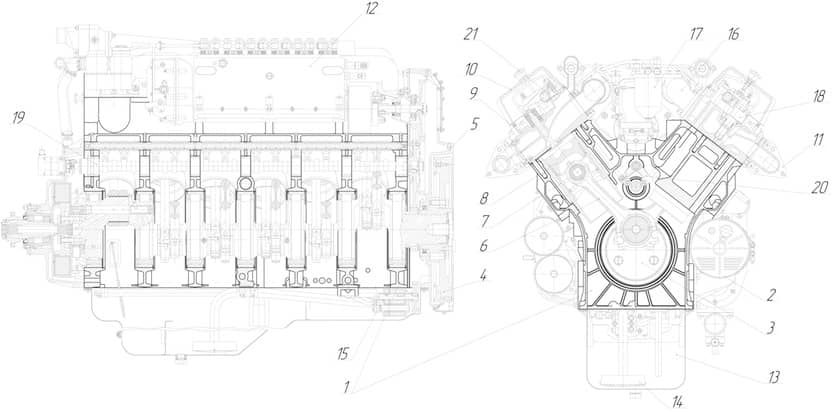

Рисунок №2 — Краткое описание устройства двигателя ЯМЗ 240 (жирным показан блок цилиндров) 1. блок цилиндров, 2. стартер, 3. вал коленчатый, 4. маховик, 5. кожух маховика, 6. шатун, 7. цилиндр, 8. поршень, 9. головка блока цилиндров, 10. крашка клапанная, 11. коллектор выпускной, 12. топливный насос высокого давления, 13. поддон картера, 14. маслозаборник, 15. масленный насос, 16. коллектор впускной, 17. фильтр тонкой очистки топлива, 18. форсунка высокого давления, 19. вал распределительный, 20. толкатель, 21. коромысло. |

Рубашка системы охлаждения выполняет очень важную роль в блоке цилиндров ДВС — она предоставляет доступ охлаждающей жидкости к нагретым деталям цилиндро-поршневой группы. Рубашка охлаждения представляет собой пустоты во внутренних полостях блока и проектируется таким образом, чтобы охлаждающая жидкость смогла эффективно и равномерно отводить тепло от нагретых деталей.

Также в блоке цилиндров расположены каналы для подачи смазывающей жидкости (моторного масла), ко всем трущимся поверхностям. Чаще всего такие каналы изготавливают в готовой отливке, а ненужные выходы закрывают пробками.

В блоке цилиндров располагаются все основные узлы двигателя внутреннего сгорания: коленчатый вал, поршни, приводной механизм ГРМ, поддон и т.д. Их относительное положение очень важно выдерживать в пределах допуска, указанного на чертеже. Несоблюдение этих требований приводит к браку или к резкому снижению ресурса работы ДВС. При изготовлении и обработке блока цилиндров очень важно соблюдать допуски на перпендикулярность осей цилиндров и оси коленчатого вала. Именно поэтому при обработке блока цилиндров важное значение имеет правильный выбор и подготовка баз, обеспечивающих постоянство установки деталей относительно инструментов и рабочих органов станка на всех операциях. Наиболее часто в качестве установочных баз при обработке блоков применяют плоскости достаточно большой протяженности и два отверстия, расположенные на наибольшем расстоянии. У блоков чаще всего в качестве установочных баз выбирают плоскости разъема или плоскости лап и отверстий для крепления, а в качестве черновой базы – отверстия под гильзы цилиндров и гнезда подшипников.

Гнезда для установки крышек коренных подшипников обычно обрабатывают набором фрез с последующей обработкой сборной протяжкой на специальных протяжных станках и обычных горизонтальных протяжных станках, оснащенных приспособлениями для закрепления детали и направления протяжки.

Торцовые поверхности крупных блоков обрабатывают на горизонтально-расточных станках.

Плоскости крышек цилиндров (головок) блоков крупных двигателей, особенно в тех случаях, когда поверхности деталей имеют выступы или выемки, обрабатывают на карусельных станках. Плоскости небольших блоков обрабатывают на продольно-шлифовальных протяжных станках.

Читайте также: Тату кот в цилиндре с картами

Рисунок №3 — типы гильз цилиндров. А — сухая без упорного буртика, Б — сухая с упорным буртиком, В — мокрая с верхним упорным фланцем, Г — мокрая с нижним упорным буртиком, Д — мокрая со средним упорным буртиком. |

Обработка основных отверстий производится на универсальных горизонтально-расточных и радиально-сверлильных станках по разметке.

Растачивание глухих отверстий ведется борштангами, консольно закрепленными в шпинделе станка. При обработке сквозных отверстий, а также для обеспечения правильного расположения и точности отверстий, станки оснащают приспособлениями, в которых расточные борштанги направляются неподвижными или вращающимися втулками.

В крупносерийном производстве растачивание отверстий под гильзы в крупных блоках производят на приспособлениях, размещенных на столе горизонтально-расточного станка с постоянными жестко закрепленными опорами борштанг и установкой блока на постоянные базовые поверхности. В крупносерийном производстве при обработке отверстий под гильзы в блоках средних и малых размеров широко применяются вертикальные и многошпиндельные станки. На этих станках деталь устанавливается на нижнюю полость и контрольные отверстия, а борштанги с набором резцов вращаются в верхних и нижних направляющих втулках. Одновременно с растачиванием отверстий под гильзы производится подрезание буртиков, на которые опирается гильза. Эти буртики должны быть точно обработаны по высоте и строго перпендикулярны оси отверстий под гильзы, так как это определяет размеры камеры сжатия и надежность уплотнения стыка блока с головками цилиндров.

Видео:Как делают блок двигателяСкачать

Алюминиевые блоки цилиндров: сплавы

Видео:Устройство двигателя - Блок цилиндровСкачать

Блок цилиндров – основа двигателя

Блок цилиндров является частью двигателя внутреннего сгорания, которая расположена между головкой цилиндров и картером. Он является опорной конструкцией для всего двигателя. Все части двигателя крепятся на блоке цилиндров или в нем самом, и он обеспечивает их соосность.

Рисунок – Алюминиевый блок цилиндров двигателя

Еще не так давно в двигателях большинства автомобилей, кроме спортивных, применяли монолитные чугунные блоки цилиндров.

Видео:Как отливают блоки цилиндров автомобилейСкачать

От чугунного к алюминиевому блоку цилиндров

Алюминий, как конструкционный материал, конечно, менее прочный, чем чугун. Поэтому долго считалось, что алюминиевый блок цилиндров должен быть намного толще, чем чугунный. Однако оказалось, что хорошо сконструированный алюминиевый блок цилиндров может быть намного легче и почти таким же прочным как чугунный блок. Обычно применение литейных алюминиевых сплавов вместо применяемого ранее серого чугуна дает снижение блока цилиндров на 40-55 %. Несмотря на более высокую стоимость алюминиевых сплавов, по сравнению с серым чугуном, постоянное стремление к снижению потребления топлива приводит к постоянному росту доли алюминиевых блоков цилиндров.

Применение алюминиевых блоков цилиндров началось с бензиновых двигателей в конце 1970-х годов. Замена серого чугуна в дизельных двигателей тормозилась до середины 1990-х годов. К 2005 году доля на рынке алюминиевых блоков цилиндров двигателя достигла 50 %. В настоящее время блоки цилиндров практически всех бензиновых двигателей изготавливают из алюминиевых сплавов. Применение алюминиевых сплавов в дизельных двигателях также неуклонно растет.

Видео:Блок Двигателя! Чугун или Алюминий! Никасил и АлюсилСкачать

Требования к алюминиевым блокам цилиндров

Теплопроводность

Материал современные алюминиевые блоки цилиндров испытывает температуры до 150-200 °C. Высокая теплопроводность литейных алюминиевых сплавов (в три раза больше, чем у серого чугуна) обеспечивает эффективную передачу в систему охлаждения двигателя.

Прочность при повышенных температурах

Требуется сохранение заданной прочности при температурах до 200 °C. Самые большие напряжения возникают в местах болтовых соединений с головкой блока цилиндров. Материал должен выдерживать нагрузки от вращения коленчатого вала и термического расширения блока цилиндров.

Прочность и твердость при комнатной температуре

Материал алюминиевого сплава при комнатной температуре должен обладать достаточной прочностью и твердостью, чтобы обеспечивать ему хорошую обработку резанием и высокое качество сборки.

Усталостная прочность

При работе двигателя блок цилиндров подвергается циклическим растягивающим напряжениям в широком интервале температуры. Этот интервал начинается с отрицательных температур зимой и заканчивается повышенными температурами около 150-200 ºС. Поэтому наиболее важной характеристикой материала блока цилиндров является усталостная прочность.

Читайте также: Цилиндр выключения подачи топлива камаз евро

Известно, что свойства материала любой металлической отливки – и чугунной, и алюминиевой – зависят не только от химического состава материала и его термической обработки, но также от метода разливки, а также от того места отливки, из которого вырезается испытательный образец.

Видео:Расточка гильзовка и хонинговка блока цилиндровСкачать

Выбор алюминиевого литейного сплава

Выбор алюминиевого литейного сплава для блока цилиндров требует учета различных факторов. Алюминиевые литейные сплавы, которые применяют в производстве таких сложных литых изделий как блоки цилиндров, должны соответствовать целой комбинации технических требований. Эти требования включают:

- низкую стоимость;

- хорошие литейные свойства;

- хорошую обрабатываемость резанием;

- достаточно высокая прочность при повышенных температурах.

Прочность

Уровень прочности сплава определяет, например, минимально допустимую толщину стенки. Поэтому выбор алюминиевого литейного сплава должен производиться уже на первом этапе проектирования блока цилиндров двигателя. Обычно выбор алюминиевого сплава является компромиссом. Высокопрочные литейные сплавы могли бы быть предпочтительным выбором, но часто у них могут быть такие недостатки, как высокая стоимость, низкие литейные свойства и недостаточная прочность при повышенных температурах.

Из соображений цены и по техническим причинам почти все автомобильные алюминиевые блоки цилиндров делают из сплавов, которые основаны на применении вторичного алюминия – алюминиевых сплавов, который получают из алюминиевого лома. Это, например, сплавы EN AC-46200 (AlSi8Cu3) и EN AC-45000 (AlSi6Cu4). При повышенных требованиях к вязкости материала применяют сплавы с более жесткими требованиями по примесям и загрязнениям, которые уже близки к требованиям для сплавов из первичного алюминия.

Литейные свойства

Литейные свойства алюминиевых сплавов обычно повышаются с повышением содержанием в них кремния. С другой стороны, добавки медь, которые нужны для повышения прочности при высокой температуре, оказывают отрицательное влияние на литейные свойства алюминиевых сплавов, в первую очередь, на текучесть сплава при заполнении литейной формы. Кроме того, когда применяется метод литья под высоким давлением, то применяют сплавы с некоторым содержанием железа, а также марганца, чтобы предотвратить налипание жидкого алюминия к стальной литейной форме. Однако повышенное содержание железа снижает прочностные свойства алюминиевой отливки.

Иногда наиболее важными при выборе литейного сплава являются не цена и литейные свойства, а некоторые другие его свойства, например, износостойкость.

Видео:Гильзовка Блока! Как Делается и Зачем!Скачать

Химический состав и термическая обработка

Литейные алюминиевые сплавы, которые применяют для изготовления блоков цилиндров автомобилей, обычно включают сплавы 46200 и 45000 по Европейскому стандарту EN 1706 (громоздкая приставка “EN AC-“ опущена). Химические «формулы» этих сплавов имеет соответственно вид AlSi8Cu3 и AlSi6Cu4. Их американскими аналогами – более известными – являются сплавы А380.2 и А319. Эти доэвтектические алюминиево-кремниевые сплавы обычно производят из вторичного алюминия. Из них отливают автомобильные блоки цилиндров различными методами гравитационного литья.

Таблица – Химический состав и состояния

алюминиевых литейных сплавов для блоков цилиндров

Относительно высокое содержание меди позволяет этим сплавам сохранять свою прочность при повышенных температурах и, кроме того, обеспечивает им хорошую обрабатываемость резанием. Обычно для этих сплавов – 46200 и 45000 (А380.2 и А319) – применяют состояния F (литое состояние), Т4 (закалка и естественное старение) и Т5 (неполная закалка и искусственное старение). Для отливок из этих сплавов может также применяться и состояние Т6, но для многих изделий из этих сплавов достаточно стабилизирующего состояния Т5.

Почти все блоки цилиндров, которые отливают методом литья под высоким давлением, изготавливают из сплава 46000 (AlSi9Cu3(Fe)). Обычно этот сплав не требует термической обработки, кроме умеренного отпуска для снижения остаточных напряжений.

Блоки цилиндров из алюминиевых сплавов 42100 (AlSi7Mg0,3) и 42000 (AlSi7Mg) получают высокую прочность и удлинение при комнатной температуре, когда подвергаются термической обработке на состояние Т6. В этом случае необходимо внимательно контролировать остаточные напряжения, которые возникают при закалке отливки для достижения состояния Т6. Более высокое сопротивление растрескиванию этих сплавов дают им возможность противостоять термическим усталостным нагрузкам. Это происходит за счет определенного ухудшения обрабатываемости резанием и повышения стоимости из-за дополнительных расходов на термическую обработку на состояния Т6 или Т7. Выполнение требования по пониженному содержанию примесей, таких как железо, марганец, медь и никель, также требует дополнительных расходов по сравнению со вторичными сплавами, которые упоминались выше.

Блоки цилиндров из заэвтектоидных алюминиево-кремниевых сплавов (AlSi17CuMg) обычно отливают методом литья при низком давлении с последующей термической обработкой на состояние Т6. Этот сплав также более дорогой, чем стандартные литейные сплавы из вторичного алюминия.

Видео:Китайский ПЛАСТИЛИН блок двигателя: Чугун или Алюминий. Разбираю как инженерСкачать

Втулки алюминиевых блоков цилиндров

Алюминиевые литейные сплавы, которые обычно применяют для изготовления блоков цилиндров, недостаточно твердые и износостойкие, чтобы непосредственно работала в паре скольжения с поршнями двигателей. Для этой цели подходят только заэвтектоидные алюминиевые сплавы типа AlSi17CuMg.

Поэтому в алюминиевых блоках цилиндров широко применяют чугунные втулки. Наиболее широко применяется метод установки чугунных втулок, при котором их вставляют в литейную форму блока цилиндра перед ее заливкой. Кроме того, чугунные втулки устанавливают также методом горячей запрессовки. Для создания прочной и износостойкой поверхности скольжения блока цилиндров применяют также различные методы напыления – термические, плазменные, электродуговые и другие.

Source: European Aluminium Association, 2011

🌟 Видео

Как сделать блок цилиндровСкачать

Хон или зеркало? Научно-практический коментарийСкачать

Зачем на стенках цилиндров нового двигателя наносят царапины. Хонингование, что этоСкачать

Гении маркетинга или мифы о гильзовке.Скачать

Изготовление головки блока цилиндровСкачать

Отливка деталей | Как это работаетСкачать

Про BMW и отличия ЧУГУННОГО блока и АЛЮМИНИЕВОГО блокаСкачать

Формовочный цех производства чугунного литья — литейный завод «КАМАЗа»Скачать

Как делают блок цилиндров V8 на ЧПУСкачать

Почему нежелательно гильзовать чугунный блок? (гильзовка - крайний метод ремонта)Скачать

Эксперименты: Из чего сделаны цилиндры блоков двигателей 1NZ 2AZ 1ZZСкачать