- Блок цилиндров двигателя — место где бешено крутится коленвал

- История создания

- Из чего сделан блок цилиндров двигателя

- Чугун

- Алюминий

- Магниевый сплав

- Обзор основных деталей

- Цилиндр двигателя

- Головка блока цилиндров двигателя – ГБЦ

- Картер двигателя

- Из какого металла сделан двигатель автомобиля

- Из какого металла сделан блок двигателя и цилиндры

- Двигатели из чугуна

- Двигатели из алюминиевого сплава

- Двигатели магниевые и остальные

- Цветной металл в двигателе. Можно ли сдать?

- Производство двигателей на заводе ISUZU Япония

- Из чего делают современные двигатели: новые материалы на службе автопроизводителей

- Компоненты двигателя

- Каков итог?

- 📹 Видео

Видео:Как делают блок двигателяСкачать

Блок цилиндров двигателя — место где бешено крутится коленвал

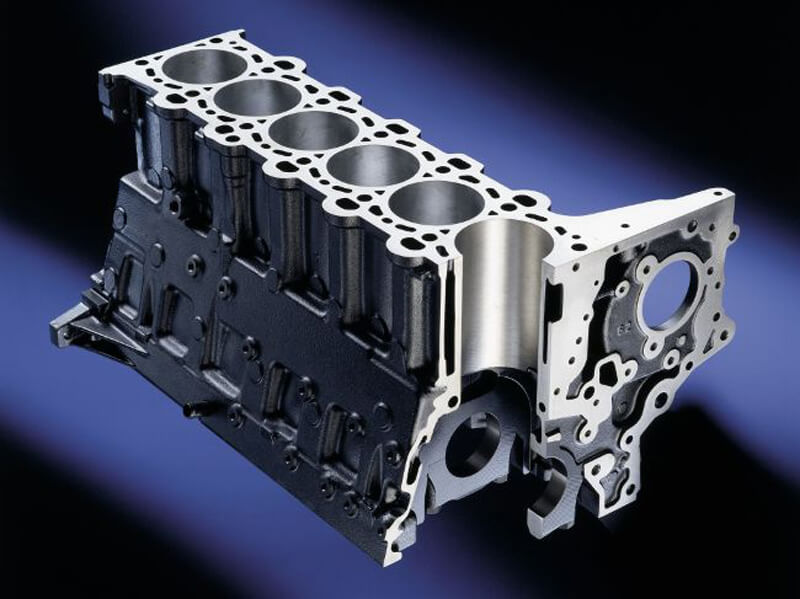

Блок цилиндров двигателя – самая большая массивная деталь корпуса ДВС. Условно его можно считать корпусом.

Он – опора для подвижных узлов кривошипно-шатунного механизма. В нем располагаются цилиндры, к нему крепятся навесные агрегаты, например, стартер, генератор и т. п.

В этой статье мы расскажем историю создания блока цилиндров, из каких материалов он изготавливается и из каких деталей состоит.

Видео:Как делают блоки цилиндровСкачать

История создания

Первый рядный блок цилиндров двигателя придумал немецкий изобретатель Николаус Август Отто, именно он в 1876 году разработал очень эффективный для того времени бензиновый двигатель. V-образный вариант в 1889 году сконструировал Готлиб Даймлер, когда принимал участие в создании усовершенствованного двухцилиндрового двигателя.

После этих событий деталь прошла длинный путь эволюции и стала такой, какая она есть в большинстве современных моторов.

Видео:Устройство двигателя - Блок цилиндровСкачать

Из чего сделан блок цилиндров двигателя

Самый распространенный материал, который используется при производстве ‒ чугун. Это традиционный вариант.

На втором месте алюминий. Вернее его различные сплавы. Ну и еще достаточно экзотический материал – магниевый сплав. Теперь обо всех трех вариантах – более подробно.

Чугун

Это – традиционный материал, из него на протяжении многих десятилетий изготавливали эту деталь.

Чугун использовали с добавками: никелем, хромом. Среди положительных качеств чугунного изделия можно выделить: меньшую чувствительность к перегреву, жесткость, которая очень важна при форсировке двигателя.

Устройство, в основном, работает при частой смене температурного режима, поэтому изделия из чугуна в приоритете. Главный недостаток – значительный вес, который ухудшает динамику легкового авто.

Алюминий

Обладает такими положительными свойствами, как оптимальное охлаждение двигателя и незначительный вес. Он находится на втором месте по количеству выпускаемых блоков цилиндров. Особенность конструкции из алюминия – установка гильз.

Сегодня для выполнения этой операции, в основном, применяют две технологии Locasil и Nicasil.

В первом случае запрессовываются гильзы из алюминий-кремниевого сплава во втором – наносится никелевое покрытие.

Вторая технология имеет существенный недостаток – если, к примеру, прогорает поршень, обрывается шатун или выходит из строя никелевое покрытие, то изделие отремонтировать не получится.

Также никосиловая технология не предусматривает расточку, приходится менять весь узел в сборе. Понятно, что в таком случае владельцу автомобиля приходится раскошелится на солидную сумму.

Магниевый сплав

Блок цилиндров двигателя из него твердый как чугунный, и легкий, как алюминиевый. Правда стоит такое изделие дорого, и по этой причине в условиях конвейерного производства не используется, хотя соединяет в себе лучшие качества чугуна и алюминия.

Как видите, у каждого из упомянутых материалов есть определенные плюсы и минусы, но утверждать, что какой-то из них лучше, было бы некорректно.

Видео:Как работает двигатель внутреннего сгорания автомобиля?Скачать

Обзор основных деталей

Цилиндр двигателя

Основная деталь цилиндра двигателя – гильза.

Существуют гильзы двух типов:

- впрессованные гильзы, (в алюминиевом блоке);

- съёмные гильзы – они бывают «мокрыми» и «сухими».

Головка блока цилиндров двигателя – ГБЦ

Она закреплена сверху конструкции направляющими шпильками и болтами крепления ГБЦ. Очень важная деталь – прокладка блока, она расположена между ГБЦ и самим блоком. Изготавливают ее из асбестометалла, металла, а может быть безасбестовой.

Головка блока цилиндров двигателя состоит из: камеры сгорания, мест крепления ГРМ, рубашки охлаждения, каналов для смазки, резьбовых отверстий свечей (форсунок), отверстий впускных и выпускных каналов.

Отдельно стоит упомянуть технологию крепления ГБЦ. Для этого используются специальные болты крепления, а сама операция выполняется согласно инструкциям производителя.

В частности затягивать головку нужно динамометрическим ключом с соблюдением момента затяжки и пользуясь схемой затяжки болтов.

Картер двигателя

Картер считается частью блока, и крепится к нему снизу. Закрывается поддоном. То есть, картер – можно назвать корпусом кривошипно-шатунного механизма.

В корпусе блока цилиндров также есть отверстия и каналы для смазки и охлаждения. Сливная пробка нужна, чтобы осуществить слив охлаждающей жидкости.

Моторное масло, сливается после извлечения пробки в поддоне картера. Предусмотрено место для привода распределительного вала.

Спереди оно закрыто крышкой блока цилиндров. Внизу размещены опоры коренных подшипников коленчатого вала.

Теперь, когда вы сами познакомились с конструкцией блока цилиндров двигателя, поделитесь новыми знаниями с друзьями в соц.сетях. Пусть тоже подпишутся на наш блог, и знакомятся с увлекательным миром автотехники.

Рекомендует еще посмотреть статейки про Шатун, Поршень и Коленчатый вал. Интересно.

Видео:Как сделать блок цилиндровСкачать

Из какого металла сделан двигатель автомобиля

Каждый автомобиль имеет свои особенности и требовательность к мощности, поэтому установленный в нем мотор подбирается индивидуально. Определить какой именно металл используется в двигателе, можно при условии его демонтажа и разбора. Старые моторы, стоящие в гараже или из аварийных авто, сгодятся обычно только для одной цели – сдать ДВС на металлолом. Хотите узнать какой металл в блоке двигателя чтобы представлять прибыль? Давайте разберемся из какого металла делают двигатели автомобиля и какую ценность они из себя представляют.

Видео:Как отливают блоки цилиндровСкачать

Из какого металла сделан блок двигателя и цилиндры

В течении нескольких десятков лет моторы изготавливались исключительно из стали, алюминия, чугуна и других сплавов. Сохранявшийся тренд на уменьшение габаритов и массы, с одновременным увеличением мощности, привел к тому что двигатели всё чаще делают с применением пластика. Но в серийном производстве автомобилей самым популярным оставался чугун. Чтобы определить тип металла в двигателе внутреннего сгорания нужно его разобрать. Если вы решили сдать на металл ДВС, то принимайте во внимание, что обычно моторы принимают как чермет, если его транспортируют в пункт приема в собранном состоянии.

Читайте также: Светильник накладной уличный цилиндр

Двигатели из чугуна

При производстве автомобильных двигателей внутреннего сгорания, уже целый век сохраняет лидерство чугун. Данный материал обладает рядом преимуществ перед аналогичными сплавами, кроме небольшой стоимости. Достоинствами чугуна в автомобилестроении считают:

- Высокая технологичность изготовления деталей, возможность механической обработки;

- Термостойкость и износостойкость выше чем у других сплавов;

- Жесткость материала и одновременно демпфирующие характеристики обеспечивают надежность двигателя;

- Возможность устанавливать крепежные элементы сразу в блок двигателя;

- Простой и доступный ремонт, пайка поверхностей.

Кроме того, двигатели из чугуна имеют стоимость ниже аналогичных моделей из алюминия. Но существуют у данного материала и свои недостатки. Главный минус чугунного мотора – его огромная масса.

Современные двигатели внутреннего сгорания изготавливают зачастую из инновационного сплава – белого чугуна. Производится это при помощи лазерного отбеливания: серый чугун переплавляют в тонкий слой белого. Этот материал обладает повышенной твердостью и более долговечен. При этом обычно двигатели из белого чугуна при повреждении верхнего слоя силового агрегата, сложно ремонтировать из-за высокой твердости металла. Белый чугун покрывает часть поверхности силового агрегата и обычно наносится на серый чугун, который является основным материалом.

Двигатели из алюминиевого сплава

Обычно в двигателях внутреннего сгорания, алюминий выполняет второстепенную роль и не является основным материалом. Полностью силовой агрегат изготавливают только из кремниево-алюминиевых сплавов. Такие двигатели стоят дорого, но имеют значительно меньшую массу при повышенной мощности. Они используются в гибридах, также из него создают двигатели для болидов Формулы-1 (F1). В обычных двигателях алюминий может использоваться в следующих деталях:

- Гильза вставного или залитого типа;

- Шпильки для предохранения срывов резьбы;

- Крышки подшипников;

- Поршни, крышка, блок и другие элементы двигателя.

Массово алюминиевые двигатели использовали именно для гоночных автомобилей, поэтому и сегодня применение направленно именно на спортивные машины. Алюминий мягкий и легкий материал, поэтому он помогает значительно снизить массу и габариты двигателя.

Моторы из алюминиево-кремниевых сплавов изготавливали такие компании как BMW, Audi, Porsche, Mercedes-Benz, Chevrolet. Такие силовые агрегаты покрывались никелевым покрытием, что позволяет увеличить КПД мотора в разы. В России автомобили с алюминиевыми движками не возымели популярности, из-за быстрого химического разрушения «никасила». Некоторые сорта топлива, с высоким содержанием серы (например сорта топлива из Российской Федерации), способны разрушить шатун или сжечь поршень. Многие двигатели из алюминия быстро изнашивались. Именно в связи с этими недостатками, популярность алюминиевые моторы не возымели.

Двигатели магниевые и остальные

Кроме алюминия, серого и белого чугуна, а также алюминия, при производстве двигателей внутреннего сгорания используются также и другие металлы, например, стальные и магниевые сплавы. Применение инновационных материалов актуально в основном для использования в скоростных автомобилях, где важно сохраняя мощность движка снизить общую массу транспортного средства. В таком случае автопроизводитель может использовать легкие сплавы не только в роли второстепенного материала, но и вместе чугуна.

Магниевые сплавы имеют массу меньше чем алюминий, поэтому они более целенаправленно могут применяться для снижения веса авто. Недостаток такого материала – большая стоимость сплава в сравнении с аналогичными металлами. Не смотря на этот минус, двигатели из магниевых сплавов применяют в авиации, бензопилах и например в «Запорожцах».

Блок двигателя исполненный из магниевого сплава или другого цветного металла, выглядит эстетично и более привлекательным, чем агрегаты из чугуна. При этом с целью сохранения мощности и увеличению КПД, обычно они имеют такую же конструкцию, но меньшую массу, в сравнении с аналогами из более тяжелых металлов. Также существуют модели с двигателями из меди.

В пункте приема такие силовые агрегаты могут принять по индивидуальным условиям. С целью повысить общую цену двигателя, его рекомендуется разобрать и сдавать по каждой позиции индивидуально, цветные металлы отдельно от чугуна, в очищенном и отсортированном состоянии.

Видео:Гильзовка Блока! Как Делается и Зачем!Скачать

Цветной металл в двигателе. Можно ли сдать?

Весь содержащийся цветной металл в двигателе можно выгодно сдать, если обратиться в профильный приемный пункт. Не в каждой приемке есть в наличии манипулятор, поэтому не все организации способны загрузить, транспортировать и взвесить двигатель внутреннего сгорания, который может иметь массу до 200 килограмм. На цветмет примут не весь двигатель, а только некоторые его компоненты, который изготовлены из цветных сплавов. Обычно двигатели целиком принимают как черный металлолом, поэтому лучше заранее разобрать агрегат и отделить детали из цветного лома. В Москве и Московской области сдать старый двигатель от автомобиля можно по хорошей цене. Например ВторБаза скупает лом алюминия моторного (по цене 90-118 руб./кг.), также вы можете сдать чугун из блока цилиндров ДВС вашей машины. В этом пункте приема есть вся необходимая специальная техника, погрузчики и грузовые автомобили. Компания «ВторБаза» помогает с организацией транспортировки, взвешиванию, разбору и оценке двигателя, с последующим его выкупом. При этом цена на все черные и цветные металлы, принимаемые в приемке, выше чем в других пунктах региона.

Видео:Блок Двигателя! Чугун или Алюминий! Никасил и АлюсилСкачать

Производство двигателей на заводе ISUZU Япония

Видео:Что такое хонингование цилиндров двигателя? Особенности, как делается и для чего нужно?Скачать

Из чего делают современные двигатели: новые материалы на службе автопроизводителей

На протяжении многих десятков лет моторы изготавливали из самых обычных материалов — стали, чугуна, меди, бронзы, алюминия. Совсем немного пластика, иногда какие-то мелкие элементы, вроде корпусов карбюраторов, — из магниевых сплавов. На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

Большая часть автовладельцев наверняка знает главный тренд современного автомобилестроения: увеличение мощности двигателя при постоянном уменьшении его объема и массы. Секрет такого сочетания кроется в том числе в новых материалах и конструктивах. Ну и, разумеется, тщательной проработке всех элементов силового агрегата, а также уже не скрываемом отсутствии избыточных (читай: невыгодных) запасов прочности.

Читайте также: 41710 22660 цилиндр сцепления рабочий

Как ни странно, всевозможные нанотрубки и прочий хай-тек, о котором постоянно говорят в СМИ, в моторостроении на самом деле почти не применяются. В серийных моторах самыми дорогими и сложными материалами являются кремнийникелевые покрытия, металлокерамический композит (например, известный как FRM у Honda), различные полимерно-углеродные композиции и постепенно появляющиеся в серийных двигателях титановые сплавы, а также сплавы с высоким содержанием никеля, например Inconel. В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

Прогресс обеспечивается в основном «тонкой настройкой» и применением давно известных технологий по мере их удешевления. Основная масса серийных агрегатов состоит в основном из чугуна, стали и алюминиевых сплавов — по сути, самых дешевых материалов в машиностроении. Однако тут все же есть место для новых технологий.

Самая крупная деталь любого мотора — блок цилиндров. Она же самая тяжелая. Долгие десятки лет основным материалом для блоков служил чугун. Он достаточно прочен, хорошо льется в любую форму, его обработанные поверхности обладают высокой износостойкостью. Список достоинств включает и невысокую цену. Современные моторы небольшого рабочего объема по-прежнему льются из чугуна, и вряд ли в ближайшее время индустрия полностью откажется от этого материала.

Основная задача в совершенствовании сплавов чугуна — это сохранение высокой твердости поверхности при улучшении его вспомогательных качеств, иначе это может привести к необходимости использования чугунных же гильз для блока цилиндров из более износостойкого сплава. Так изредка делают, но в основном на грузовых моторах, где эта технология финансово оправданна.

Алюминий в качестве материала блока применяется также очень давно и совершенствуется примерно в том же направлении. Усилия направлены в основном на улучшение возможностей его обработки, на снижение коэффициента расширения при сохранении необходимой пластичности материала, повышение необходимых аспектов прочности сплавов.

Также развиваются технологии использования вторичного алюминия низкой очистки. Для таких сплавов применяются технологии, отличные от литья, причем налицо тенденция к изготовлению из алюминия блоков цилиндров более компактных моторов. Например, двигатель Volkswagen серии EA211 сегодня имеет алюминиевый блок, который оказался на 40% легче чугунного.

Магниевые сплавы значительно менее популярны. Они легче алюминиевых, но имеют значительно более низкую коррозийную стойкость, не переносят контакта с горячей охлаждающей жидкостью, со стальными крепежными деталями повышенной температуры. На рядных шестицилиндровых блоках моторов BMW серий N52 и N53, например, из магниевого сплава выполнена только внешняя часть блока, «рубашка» системы охлаждения. Для сравнительно длинного блока шестицилиндрового мотора это дает выигрыш в массе порядка 10 кг по сравнению с цельноалюминиевой конструкцией. Также магниевые сплавы используют для блок-картеров моторов с отъемными цилиндрами. В основном это двигатели мотоциклов.

Видео:Китайский ПЛАСТИЛИН блок двигателя: Чугун или Алюминий. Разбираю как инженерСкачать

Компоненты двигателя

Если с самой большой деталью мотора новые технологии и материалы не очень «дружат» в целом, то в частностях возможны интересные сюрпризы. Гильзы цилиндров у любого блока являются точкой приложения всех новейших технологий и материалов. Высокопрочный чугун, методы поверхностного упрочнения алюминиевых высококремнистых сплавов, гальванические покрытия на основе сплава карбида кремния с никелем, металлокерамические матрицы и стальное напыление широко используются даже на серийных моторах. Про чугун и высококремнистый алюминий говорить не будем, все же сами технологии не только старые, но и массовые. А вот про остальные материалы лучше рассказать чуть подробнее.

Упрочненные чугунные гильзы по технологии CGI (Compacted Graphite Iron) появились для реализации экстремально высокой степени форсирования у дизельных моторов. Этот чугун сильно отличается от распространенного серого чугуна. У него на 75% выше прочность на разрыв, на 40% выше модуль упругости, и он в два раза устойчивее к знакопеременным нагрузкам. А его сравнительно невысокая стоимость и прочность позволяют создавать литые чугунные блоки с массой меньше, чем у алюминиевых. Но в основном его применение ограничено гильзами и коленчатыми валами. Гильзы получаются очень тонкими, теплопроводными и при этом столь же технологичными и надежными, как обычные гильзы из чугуна. А коленчатые валы по прочности соперничают с коваными стальными при заметно меньшей себестоимости.

Покрытие по технологии Nicasil, в общем-то, не редкость и далеко не новинка, но оно остается одним из самых высокотехнологичных и перспективных в своей сфере. Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Причем более вероятной причиной отказа является как раз повышенная стоимость блоков цилиндров с этим покрытием, связанная с низкой технологичностью процесса гальванического нанесения и высоким процентом не выявляемого сразу брака, который потом успешно списали на высокосернистые бензины.

Тем не менее это покрытие все еще остается лучшим выбором для создания рабочей поверхности в любом мягком металле, потому под различными торговыми наименованиями применяется в массовом и особенно гоночном двигателестроении. Например, под маркой SCEM в моторах Suzuki. Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

Металлокерамическая матрица (MMC), более известная как FRM в моторах Honda, — еще один оригинальный и интересный материал. Например, двигатель на суперкаре NSX имел гильзы, выполненные по такой технологии. Опять же технология далеко не новая, но, как и материал, очень перспективная. Покрытие типа Nicasil тоже относится к MMC, но его приходится наносить гальваническим методом, и в качестве матрицы выступает достаточно твердый никель.

Читайте также: Исузу цилиндр тормозной задний правый с прокачкой

В технологии FRM материалом матрицы служит алюминий, а MMC получается в процессе заливки гильзы из волокнистого материала на основе карбоновой нити в алюминиевый блок. Использование углеродного волокна более технологично. К тому же матрица получается намного более толстой, чуть более мягкой, намного более упругой и абсолютно интегрированной в материал блока. Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Минусы у такого покрытия тоже имеются. Во-первых, немалая цена, во-вторых, жесткое отношение к поршневым кольцам, поскольку его структура плохо «настраивается». Тут не создать полноценной сетки хона, правда, масло хорошо удерживается в волокнах и без того. Края волокон очень жесткие, и даже сверхтвердые кольца имеют ограниченный ресурс, а поршень в местах контакта интенсивно изнашивается при малейшем биении, что подразумевает использование поршней с минимальным зазором и очень короткой юбкой. К тому же покрытие очень маслоемкое. В итоге у моторов постоянно наблюдался повышенный расход масла, что на определенном этапе не позволило выполнять жесткие экологические требования.

Впрочем, сейчас эта проблема уже не актуальна, новые катализаторы и новые поколения малозольных масел позволяют об этом не беспокоиться. Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Покрытия MMC разных типов также используются в целом ряде деталей двигателей. Например, в седлах клапанов в ГБЦ, упрочнениях крайних постелей распредвалов, особо нагруженных местах креплений элементов конструкции. Это позволяет широко применять цельноалюминиевые детали и снижать массу конструкции за счет упрощения. Некоторые детали двигателей могут иметь крупные элементы из MMC, например клапаны. Но это и сейчас удел не серийных конструкций.

Титановые сплавы также давно пытаются использовать в конструкции машин. В двигателях этот прочный, легкий и очень эластичный материал с превосходной химической стойкостью применяется очень ограниченно в силу высокой стоимости. Но можно найти серийные конструкции с деталями из титана. Титановые шатуны, например, давно устанавливаются в моторах Ferrari и тюнинговом подразделении AMG. Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Теоретически детали из высококремнистых титановых сплавов с высоким содержанием интерметаллидов и сицилидов могут применяться в двигателях, но у большинства титановых сплавов наблюдается серьезная потеря прочности уже при температурах свыше 300 градусов — изменение пластичности в больших пределах и большой коэффициент расширения, что не позволяет создавать из них долговечные детали с низкой массой. Ограниченное применение имеет в двигателестроении и 3D-печать из титановых сплавов, например для создания выпускных систем на спорткарах.

А вот покрытия из нитрида титана — одни из самых популярных средств упрочнения поршневых колец. Этот материал отлично работает по кремниевому упрочненному слою гильз цилиндров. Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Уже упомянутая 3D-печать также активно применяется для создания высокопрочных и высокоточных жаростойких деталей сплав Inconel. Это семейство никельхромовых жаростойких сплавов давно служит материалом для создания выпускных клапанов, верхних компрессионных колец, пружин и даже выпускных коллекторов, корпусов турбин и крепежного материала для высокотемпературного применения.

В последние годы, в связи с развитием технологий 3D-печати и активным использованием в них Inconel-сплавов, мелкосерийные ДВС все чаще обзаводятся деталями из этого очень перспективного материала. Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Пластмассы также продолжают внедрять в конструкции двигателей. Выполненные из пластика элементы системы впуска и охлаждения — дело уже привычное. Но дальнейшее расширение номенклатуры маслостойких и теплостойких пластмасс с низким короблением позволило создать пластмассовые картеры ДВС, клапанные крышки, направляющие, корпуса малых конструкций внутри двигателя. Концепты моторов с блоком цилиндров из пластмассы, а точнее, из полимерно-углеродных композиций, уже были представлены публике. При незначительно меньшей прочности, чем у легких сплавов, пластик в производстве обходится дешевле и значительно лучше перерабатывается.

Видео:Гении маркетинга или мифы о гильзовке.Скачать

Каков итог?

Изучение вопроса применяемости материалов в двигателестроении показывает четкую направленность: для снижения массы и улучшения других характеристик применение каких-то суперматериалов либо не особо требуется, либо невозможно в принципе в силу физических и химических свойств. Развитие технологий идет путем эволюционным — усовершенствования как самого производства, так и традиционных материалов, реорганизации рабочего процесса и конструкторской оптимизацией. Так что даже в среднесрочной перспективе мы вряд ли увидим революцию в производстве ДВС, скорее речь будет идти о постепенном отказе от этого типа двигателя в принципе в пользу электротехнологий, хотя и там пока не наблюдается бурного технологического прорыва.

📹 Видео

РАСТОЧКА БЛОКА ЦИЛИНДРОВ и процесс подготовки.Скачать

Хон или зеркало? Научно-практический коментарийСкачать

обзор блоков цилиндров двигателя умз 417 и умз 451Скачать

Как делают блок цилиндров V8 на ЧПУСкачать

Как устроен автомобильный двигательСкачать

Почему нежелательно гильзовать чугунный блок? (гильзовка - крайний метод ремонта)Скачать

Про BMW и отличия ЧУГУННОГО блока и АЛЮМИНИЕВОГО блокаСкачать

Расточка гильзовка и хонинговка блока цилиндровСкачать

Эксперименты: Из чего сделаны цилиндры блоков двигателей 1NZ 2AZ 1ZZСкачать