Одним из основных требований качественного ремонта головки блока цилиндров (ГБЦ) является обеспечение герметичности сопряжения «седло-клапан». Операции обработки фасок клапанов и седел по праву считаются важнейшими и ответственными в технологической цепи ремонта головок блока. Но существует и не менее ответственная операция — замена (или восстановление) направляющих втулок, которые являются технологической базой для последующей обработки седла.

Нередко при перепрессовке втулок происходит смещение оси отверстия, что при большом «перекосе» не позволяет обработать рабочую фаску седла одинаковой ширины по всей окружности. В результате этого нарушается теплоотвод, и впоследствии возможно прогорание седла или тарелки клапана. Кроме того, «перекос» оси приводит к ускоренному износу стебля и торца клапана. Причины возникновения таких ситуаций банальны – это нарушения технологии ремонта и нестабильное качество запасных частей (втулок), которые выпускают не только российские, но и зарубежные производители.

Цель этой статьи заключается в ознакомлении читателей с различными технологиями ремонта направляющих втулок клапанов и с организацией входного контроля качества запасных частей.

Необходимым условием качественного ремонта ГБЦ является дефектовка направляющих втулок. Производится она с помощью нутромеров или калибров (рис 1).

Видео:стоит ли менять направляющие клапановСкачать

Нутромер и цилиндрические калибры позволяют осуществить дефектовку направляющих втулок с точностью 0,01 мм.

На практике, большинство ГБЦ поступающих в ремонт, имеют втулки с износом превышающим допустимый (обычно 0,15 мм и более). Как правило, «выпускные» втулки изношены больше «впускных», что объясняется их повышенной термонагруженностью. Традиционно, износ втулки в горизонтальном сечении имеет ярко выраженный эллипс с большей осью в плоскости качания коромысла (вращения кулачка распред. вала), а в вертикальном сечении напоминает «корсет». Таким образом, максимальный износ отверстия втулки следует искать в плоскости качания коромысла (вращения кулачка) со стороны камеры сгорания.

В зависимости от степени износа или наличия других дефектов направляющих втулок автомеханик должен выбрать наиболее рациональную технологию их ремонта. Возможны следующие варианты:

1. Экспресс-метод восстановления отверстия втулки

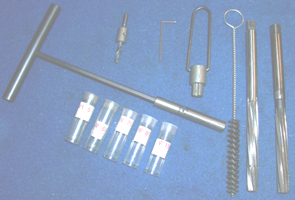

Восстановление отверстия втулки можно выполнить без ее выпрессовки из ГБЦ за счет применения метода пластического деформирования металла. Используя комплект инструмента для восстановления направляющих втулок от компании Neway (США) можно восстанавливать втулки с диаметрами отверстий от 6 до 12 мм (рис 2). Степень восстановления изношенного отверстия во втулке обуславливается ее материалом. Например, втулки изготовленные из цветных материалов с износом до 0,5 мм восстановить еще можно, а втулки из высокопрочного чугуна или металлокерамики только с износом до 0,15 мм. Следует отметить, что данная технология широко применяется в России.

Читайте также: Регулировка клапанов двигателя 417 уаз своими руками

Рисунок 2. Комплект для восстановления направляющих втулок от компании Neway

Уменьшение диаметра отверстия происходит при раскатывании поверхности роликами-ножами. После применения этой технологии на поверхности отверстия втулки остается спиральный желобок, который в дальнейшем:

Видео:Правильный замер износа направляющих втулок клапанов 1.8TSI 2.0TFSIСкачать

- увеличивает маслоемкость поверхности, а значит, улучшаются условия смазки в этой паре трения;

- создает газолабиринтное уплотнение в сопряжении, а значит, меньше масла попадет в камеру сгорания;

- упрочняет поверхность отверстия втулки за счет уплотнения поверхности роликом (эффект наклепа).

Поскольку за счет спиральной канавки поверхность отверстия во втулке уменьшается всего на 10…15%, то ее наличие практически не скажется на ресурсе работы ГБЦ, т.к. при работе мотора клапан во втулке колеблется в пределах теплового зазора. Стебель клапана никогда не контактирует со втулкой по всей поверхности отверстия.

Восстановление поверхности отверстия втулки считается выполненным хорошо, если после разворачивания его в размер вы увидите состояние «очищенного оружейного ствола», т.е. без участков поверхностей, необработанных разверткой.

2. Метод гильзования втулок

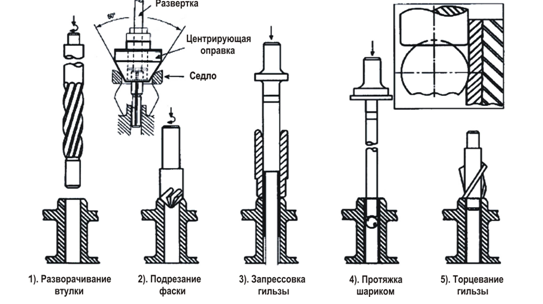

За рубежом достаточно широко применяется технология восстановления направляющих втулок путем установки в них тонкостенных гильз, изготовленных из специальных сплавов меди (рис. 3).

Рисунок 3. Последовательность выполнения операций при восстановлении направляющей втулки методом гильзования.

Для надежного применения этой технологии недостаточно иметь только комплект инструментальной оснастки – необходимо строго соблюдать режимы и последовательность выполнения операций. Следует отметить, что самой ответственной операцией здесь является протяжка отверстия шариком.

Таким образом, основным достоинством технологий восстановления втулок является сохранение ремонтопригодности ГБЦ за счет исключения операции перепрессовки втулок.

3. Традиционная технология замены втулок

Видео:так бежит направляющая клапана , большой расход маслаСкачать

Алюминиевые ГБЦ обычно нагревают до температуры 110ºС. С чугунными ГБЦ работают без их нагрева. Втулки надо выпрессовывать с помощью специальных оправок и пневмомолотка или гидравлического пресса. Это обеспечит приложение нагрузки по оси втулки и минимизирует повреждения отверстия (посадочного места) втулки в ГБЦ. При запрессовке втулок они сначала охлаждаются в жидком азоте, а затем с помощью специальных оправок устанавливаются в головку блока. После запрессовки, отверстие втулки необходимо обработать в размер, обеспечивающий сопряжению «втулка – клапан» необходимый тепловой зазор. Эти размеры указаны в специальной технической литературе.

Обработка отверстия втулки обычно производится разверткой со стороны клапанных пружин. Для обеспечения требуемой точности (погрешность + 0,01 мм на диаметр) необходимо использовать специальные развертки.

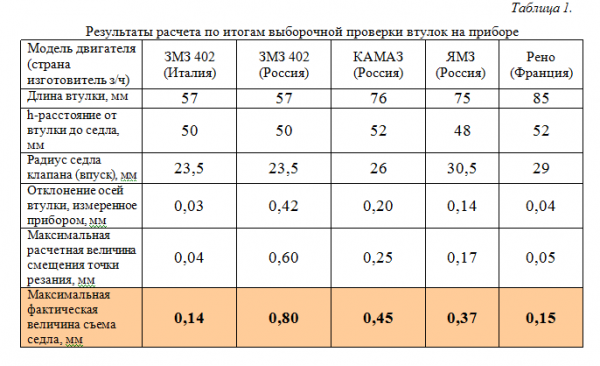

При перепрессовке втулок традиционным способом особое значение имеет качество поставляемых запасных частей. Характерным примером могут послужить диаграммы изменения нагрузок при выпрессовке втулок, имеющих близкие значения длины запрессованной части втулки. Например, выпрессовка направляющей втулки MAN производится с меньшими максимальными усилиями и более плавным изменением нагрузки, чем втулки ЯМЗ-238 (см. рис. 4), что объясняется разницей в величинах отклонения формы и чистоты обработки их сопрягаемых поверхностей.

Читайте также: Клапан вентиляции картерных газов ауди 80 моновпрыск

Рисунок 4. Зависимость изменения нагрузки при выпрессовке втулок выпускного клапана ЯМЗ-238 (а) и MAN (б).

Втулки поставляемые в запчасти, могут иметь ремонтный размер как отверстия, так и посадочной поверхности. Известно, что втулка устанавливается в ГБЦ с натягом, который в большинстве случаев составляет 0,03…0,06 мм. Однако, при выпрессовке втулок нередко возникают случаи повреждения поверхности отверстия в ГБЦ. Если эти дефекты (продольные риски, «вырывы» металла и т.п.) имеют глубину более 0,02 мм, то необходима доработка отверстия с помощью разверток под установку новой втулки ремонтного размера. При наличии незначительных повреждений поверхности при установке новых втулок целесообразно использование высокотемпературных анаэробных клеев. В противном случае не исключена возможность попадания масла в камеру сгорания через щели между втулкой и корпусом ГБЦ.

Для повышения ремонтопригодности ГБЦ, в которой имеются глубокие риски в отверстиях, экономически целесообразно произвести разворачивание этих отверстий «как чисто», а втулку ремонтного размера доработать по посадочной поверхности, т.к. технологически проще обработать «вал» в требуемый размер, чем «отверстие».

При входном контроле качества запасных частей, особенно отечественного производства, необходимо проверять следующие геометрические параметры втулки:

Видео:Правильный люфт клапана в направляющей ВАЗ 2110Скачать

- эксцентриситет (смещение осей отверстия и посадочной поверхности);

- угловое смещение осей;

- эллипсность посадочного цилиндра;

- соосность расположения посадочного цилиндра под маслосъемный колпачок с осью отверстия.

Вышеуказанные параметры можно проконтролировать с помощью специального прибора (рис. 5), разработанного в ГОСНИТИ.

Рисунок 5. Прибор для определения геометрических параметров направляющей втулки.

При наличии дефектов геометрии направляющей втулки, например, несоосности отверстия и посадочного места, исправить их обработкой сверлом, зенкером или разверткой не представляется возможным, так как ось отверстия после обработки этими инструментами практически будет сохранена. Поэтому такие втулки должны отбраковываться на стадии входного контроля.

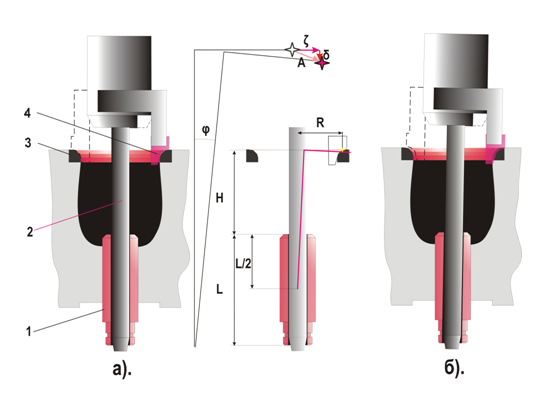

Для количественной оценки влияния отклонения оси направляющей втулки и оси седла клапана на величину съема материала при обработке фаски была разработана математическая модель. Для простоты понимания процесса мы рассмотрим только частный вариант применения универсальной кинематической схемы обработки фасок (рис. 6), т.е. без учета действующих при резании сил и жесткости инструментальной оснастки. Считаем, что касание резца с седлом рассматривается как точка. Рассмотрим нередко встречающийся на практике случай – угловое смещение оси отверстия втулки.

Рисунок 6. Расчетная схема углового смещения осей направляющей втулки и седла при его обработке: а). направляющая втулка без углового смещения осей; б). направляющая втулка с угловым смещением осей. 1-направляющая втулка; 2-направляющий пилот; 3-седло клапана; 4- резец (нож).

Видео:Люфт клапанов в направляющих после чудоремонтаСкачать

Читайте также: Расположение клапанов камаз 740

Расчет смещения точки резания производится по несложным формулам:

- осевое смещение точки резания, мм: δ = sinφ(R+(L/2+H)tg(φ/2));

- радиальное смещение точки резания, мм:

- ζ = R(cosφ – 1) + tg(φ/2)(L/2+H)(cosφ + 1);

- суммарное смещение точки резания, мм: А = (δ2 + ζ2)0,5.

Суммарное смещение точки резания количественно характеризует величину съема металла седла до достижения момента, с которого резец начнет обрабатывать седло по всей окружности. Для формирования равномерной по окружности ширины фаски, согласно опытным данным, необходимо снять ещё 0,1… 0,2 мм.

Угол отклонения осей φ связан с результатами измерений на приборе следующей зависимостью: tg φ = (e12+e22)0,5/L = e/L, где: e1,e2 – эксцентриситет отверстия втулки относительно посадочной поверхности втулки соответственно в двух плоскостях; e – суммарный эксцентриситет; φ – угол смещения осей, град; R — радиус седла, мм; L – длина направляющей втулки, мм; H – высота расположения плоскости резания седла, проведенной через точку касания резца от верхнего торца втулки, мм.

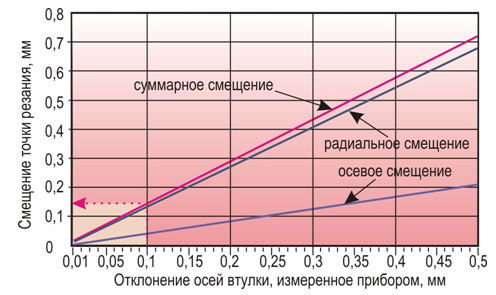

Результаты расчета по итогам выборочной проверки втулок ненадлежащего качества показаны в табл. 1. Например, для впускного клапана двигателя ЗМЗ-402 (рис. 7), при отклонении осей втулки (эксцентриситете) в 0,42 мм, максимальный съем металла седла составляет 0,60 мм. На такую глубину врезается резец до момента обработки по всей окружности седла непрерывно. Затем для формирования полной ширины фаски необходимо «вырезать» еще около 0,2 мм. Итого, при наличии указанной несоосности, рабочая фаска седла опустится глубже своего прежнего положения на 0,8 мм.

Рисунок 7. Зависимость смещения точки резания при обработке седла от эксцентриситета отверстия направляющей втулки ЗМЗ-402.

Видео:Правильная замена направляющих втулок клапанов Инструменты Оправки На что обратить вниманиеСкачать

Наша практика показала, что втулки, суммарный эксцентриситет которых превышает 0,10 мм (рис. 7), устанавливать нежелательно по следующим причинам: — увеличиваются затраты времени на последующую обработку седла; — растет себестоимость ремонта; — не обеспечивается равномерность ширины рабочей фаски седла; — снижение ремонтопригодности ГБЦ из-за перспективы замены седел. Следует отметить, что разная величина съема материала по окружности седла снижает его жесткость, вследствие этого может снизиться ресурс работы сопряжения «седло – клапан».

Повышенный «перекос» осей неизбежно приводит к увеличению глубины утопания тарелки клапана, что недопустимо для дизельных, а также бензиновых двигателей, в которых регулировка теплового зазора клапана осуществляется гидрокомпенсаторами или регулировочными шайбами. При выходе из допустимых значений утопания тарелки клапана, седло придется заменить. А это потребует достаточно много времени. Не лучше ли избежать перспективы замены седел на стадии входного контроля качества запасных частей, т.е., семь раз отмерить и один раз сделать правильно?!

Как говаривал наш общий знакомый: «Время – деньги! …», так давайте же их «ковать» за счет повышения уровня своего профессионализма.

🔍 Видео

Почему разбило направляющую втулку клапана ?Скачать

Нереальный износ направляющих втулок клапанов Ланос 1,5Скачать

Дефектовка направляющих втулок клапана на примере Vоlkswagеn 1,9 Ремонт ГБЦСкачать

Дилетанты и сальники клапанов (маслосъёмные колпачки)Скачать

Замена направляющих втулок клапанов ВАЗ подручными средствамиСкачать

Секрет! как Правильно Заменить Направляющею Втулку КлапанаСкачать

обломана направляющая клапана и последствияСкачать

Как заменить направляющие втулки клапанов ?Скачать

какой зазор делать между клапаном и втулкой?Скачать

Основы ремонта двигателя: ГБЦ часть 1 (зазор клапан-направляющая)Скачать

Болтается направляющая втулка клапана - не беда. Не брать в пример.Скачать

Восстановление направляющих втулок клапанов методом накатки.Скачать

Что Первое Изнашивается в Двигателе Направляющая Втулка или Седло КлапанаСкачать

Как и чем выбить направляющие втулки клапанов из ГБЦ .Скачать