«Made in Russia» — такую надпись, скорее всего, увидят покупатели, выбирающие резину Nokian в магазинах Швеции, Германии, США и ещё трех десятков стран мира. Эти шины делают на заводе компании Nokian Tyres недалеко от Санкт-Петербурга.

Предприятие Nokian Tyres во Всеволжске — это крупнейший шинный завод в России. За год здесь успевают сделать 17 млн шин, которые отправляются в российские магазины, а также в Европу, США, Канаду, Китай.

А начинается всё с каучука, исходного сырья для «приготовления» любой автомобильной резины. На завод Nokian привозят как натуральный каучук из Южной Америки и Азии, так и искусственный — его поставляет российская нефтегазовая промышленность.

Особенность всеволжского предприятия — очень широкий ассортимент продукции: здесь делают 1800 различных моделей шин. Они отличаются не только по размеру и рисунку протектора, но и по составу резиновой смеси, свойства и характеристики которой контролирует заводская лаборатория.

Огромные пласты резины разных сортов складируются на стеллажах. Перевозкой грузов в этой части завода занимаются роботизированные погрузчики, которые точно знают, где должен храниться каждый вид резины. Этим «роботам» нужны только короткие перерывы для замены разряженного аккумулятора на свежий. А сотрудники работают в четыре смены — завод не останавливается ни днём, ни ночью.

Видео:Как делают шины Nokian во Всеволожске в 2022 годуСкачать

Ещё один шаг на пути к готовой шине. Пласты резины загружают в экструдеры, а на выходе получают невероятно длинные ленты для протектора или боковин.

Во Всеволжске делают резину для легковых машин, внедорожников и лёгкой коммерческой техники, но процесс сборки шины не зависит от типа продукции. На специальной установке в одно целое объединяют боковины, протектор, текстильный корд и бортовые кольца. Здесь без помощи оператора не обойтись.

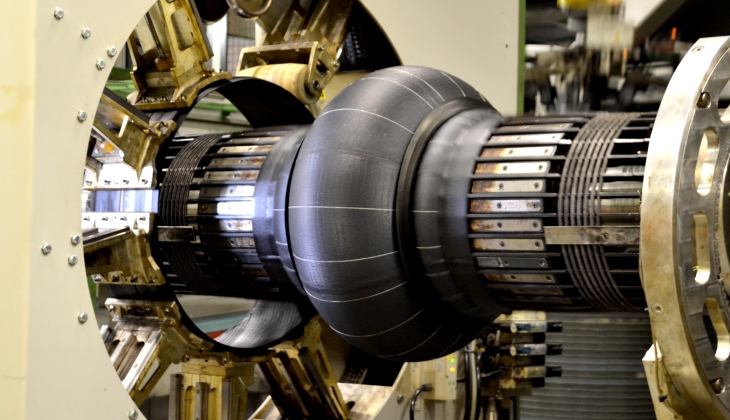

А вот более современная и сложная установка по сборке шин — она работает без оператора. Её конструкция является коммерческим секретом компании, поэтому нас попросили не снимать общий вид линии.

На выходе с линии сборки получаются, как их называют на заводе, «зелёные шины». У них пока нет рисунка протектора, а их компоненты пока не закреплены окончательно — такую резину ещё можно разобрать на составные части.

Окончательный вид шины приобретают в установках вулканизации, где резину «выпекают» в течение нескольких минут. Ежедневно завод делает до 50 тысяч шин — чтобы перевезти их, потребуется полсотни грузовых фур.

Финальный этап — автоматический и ручной контроль, который проходит каждая выпущенная шина. С производственных линий порой выходят бракованные шины, но за пределы завода они попасть не должны. Всю некондицию откладывают в сторону и уничтожают.

Видео:NOKIAN БОЛЬШЕ НЕТ, NORDMAN УЖЕ НЕ ТОТ, IKON TYRES ЧТО "ТЫ" ТАКОЕ...???Скачать

А готовые шины отправляются в магазины России и других стран, на конвейеры автомобильных заводов для первичной комплектации компания резину не поставляет. Кстати, всеволжский завод Nokia Tyres — это крупнейший экспортёр потребительских товаров в стране.

Здесь мы рассказываем про автоновости. А интересные картинки про автомобили можно найти в нашем телеграм-канале — заходите!

Изучаем завод Nokian Tyres: как замыкается круг

Когда вы оказываетесь у завода Nokian Tyres во Всеволожске, то сразу понимаете, что именно здесь производят — обоняние подсказывает. Однако необходимо отметить, что шины Nokian Tyres производятся без использования канцерогенных высокоароматических масел, а само предприятие считается не только самым современным, но и одним из самых экологичных шинных заводов. Даже вода, которая используется на производстве, работает по замкнутому контуру.

Читайте также: Тойота чайзер размеры шин

Юбилей близко

Завод Nokian Tyres во Всеволожске был открыт в сентябре 2005-го — через год финны будут отмечать 10-летие работы в России. На данный момент российское предприятие уже крупнее, чем первый завод Nokian в Финляндии, в одноименном городке Нокиа.

Всего в российском подразделении Nokian Tyres работают 1345 сотрудников (на 31.03.2014 г.), непосредственно в производственно-техническом отделе занято около 1100 человек. На сегодняшний день на заводе во Всеволожске запущено 13 производственных линий, а мощности предприятия составляют 15 500 000 шин в год.

За время экскурсии по цехам завода мы встретили не так уж много сотрудников — процесс производства автоматизирован настолько, что финны, кажется, уже буквально видят тот день, когда присутствие человека на заводе не потребуется вовсе! Бóльшую часть операций, включая транспортировку, сборку и контроль качества, уже выполняют машины. В скором времени сборочные машины, где требуется участие оператора, заменят полностью автоматическими, за которыми мастер лишь присматривает, но в сам процесс не вмешивается.

Завод работает круглосуточно, семь дней в неделю, в четыре смены. Каждая смена длится 12 часов. На предприятии Nokian Tyres во Всеволожске реализован полный производственный цикл — от приема сырья, производства резиновых смесей и компонентов до производства «зеленой» шины, вулканизации и контроля качества. Также на заводе осуществляется ошиповка зимних шин на автоматических станках.

Видео:КАК ДЕЛАЮТ ШИНЫ В РОССИИ? NOKIAN HAKKAPELIITTAСкачать

Миксинг. Цех резиносмешения

Экскурсию по производству мы начинаем с цеха миксинга, или подготовки резиновой смеси. В первые годы работы завода смеси доставляли из Финляндии, сейчас их полностью готовят здесь, во Всеволожске.

Здание цеха можно образно сравнить с большой воронкой; это пятиэтажное сооружение, где смесь проходит каждый из уровней, наполняясь сверху вниз новыми составляющими. И если на верхнем этаже в воронку добавляют базовый ингредиент — сажу, то к нижним этажам в «коктейль» вливают синтетические и натуральные каучуки, рапсовое и сосновое масло и прочие добавки. Всего на заводе изготавливают несколько десятков различных смесей, каждая из которых идет на изготовление различных компонентов шины (их 15—20, в зависимости от предназначения каждого колеса).

Точное количество каждой добавки для приготовления резиновой смеси подсказывает компьютер. Синтетический каучук при помощи пневмощупалец оператор добавляет «кирпичиками»; мастер смотрит на экран, куда, подсчитав количество натурального каучука, компьютер выводит точное количество «синтетики», которую необходимо добавить для правильной пропорции.

Стоит отметить, что соотношение каучука зависит от сезонного предназначения шины: в зимних больше натурального каучука, а в летних — синтетического. Поэтому зимние шины пахнут гораздо сильнее — синтетический каучук практически не имеет запаха.

Готовую смесь в пластах складывают на палеты, после чего рабочий отрезает четыре уголка на каждой «стопке», чтобы отправить в лабораторию для контроля качества. Образцы пакуют в пластиковые контейнеры и, как деньги в супермаркетах, по пневматической транспортной системе отправляют в лабораторию. Там осуществляется проверка качества поступающего на завод сырья (каучука, силики, химических добавок и пр.) и получаемых резиновых смесей на их физико-химические свойства.

Читайте также: Виды шин для велосипеда

Далее готовые смеси складируют на первом этаже цеха миксинга, на каждой пачке висит ярлык — свидетельство прохождения контроля качества смеси. В соседний корпус цеха производства компонентов шин палеты доставляют автопогрузчиками, которые резво носятся по территории, сигналя зазевавшимся журналистам, по неосторожности сошедшим с пешеходных дорожек.

Цех компонентов

В цехе производят различные компоненты, из которых потом собирается шина в следующем цехе. Цех компонентов состоит из двух подразделений — так называемые длинные линии (производство протектора, гермослоя, боковины) и короткие линии (производство бортовых колец, металлокорда, текстильного корда и пр.).

Видео:Как в России делают шины Nokian?Скачать

Производственный цех располагается в трех корпусах: в первых двух готовят компоненты шины, а в третьем получают заготовки — «зеленые» шины, которые в дальнейшем проходят вулканизацию и получают рисунок протектора. Но обо всем по порядку.

Наша следующая остановка — цех «длинных линий». Здесь производят, в частности, протектор и гермослой — внутренний слой шины, по сути ставший заменой камерам. Для производства протекторов используются четыре шинных смеси, которые затягиваются в экструдер (специальную машину для непрерывной переработки сырья в однородный расплав и придания ему формы). Сырье медленно втягивается на ленту конвейера машины прямо с палет, а когда резиновая лента заканчивается, рабочий соединяет конец с началом новой «пачки», чтобы обеспечить бесперебойность подачи смеси. Из экструдера выходят длинные пласты протекторной части, прошедшие нагрев и последующее охлаждение, с нанесенной маркировкой типоразмера и модели шины. Далее липкие ленты наматываются на катушки (с промежуточными синтетическими прокладками, чтобы не слипались), по 120—160 метров на каждую. К протектору добавляется пятая смесь; она необходима для того, чтобы протектор лучше скреплялся с другими компонентами.

Идем дальше, в цех «коротких линий». Бортовые кольца представляют собой спираль из десятка витков проволоки, обрезиненной в несколько этапов. Кольца, придающие жесткость боковинам шин, развешаны на разноцветных кругах-прослойках, которые не только препятствуют слипанию обрезиненных компонентов, но и помогают отличить кольца по размерам и, соответственно, предназначению.

Для производства металлического корда берется золотистого цвета проволока, которую тянут с десятка катушек. В дальнейшем она обрезинивается и пластами нарезается под углом примерно 30 градусов — точно сказать нельзя, поскольку ни фотографировать, ни давать комментарии о процессе нарезки металлокорда не разрешается. Секрет фирмы!

Линия производства текстильного корда в разы крупнее станка для металлокорда. Полотна изготавливают экструдерами, куда сначала подается резиновая смесь в листах, похожих на те, из которых производят протекторы. Далее смесь нагревают и отправляют на ленту конвейера одинаковыми нарезанными комками, проходящими дальнейшую обработку и выходящими в виде плоских широких листов, соединяющихся с текстильной сеткой.

«Зеленая» шина

На предприятии используют два типа сборочных машин, которые работают по одинаковому принципу; но более современная модель VMI MAXX все делает без участия человека — даже подача бортовых колец осуществляется автоматически. Задача оператора — следить за подачей сырья с оборотной стороны машины при помощи специальных мониторов.

Читайте также: Кия рио горит значок давления в шинах

К сборочной машине с тыльной стороны подвозятся и заправляются все необходимые компоненты — гермослой, протектор, боковина, текстильный корд, нейлоновый бандаж, стальной брейкер и бортовые кольца. Все эти компоненты собираются в цехе сборки (предыдущий этап производства) непосредственно на заводе Nokian Tyres.

Сборочная машина наматывает компоненты на барабан и получается невулканизированная «зеленая» шина. Линию визуально можно разделить на две части — левую и правую. На левой стороне на барабан наматывается сначала стальной брейкер (два слоя крест-накрест), затем нейлоновый бандаж, потом — протектор. Наложение слоев происходит по лазерным лучам. На правой стороне на барабан наматываются гермослой с боковинами и текстильный корд. После чего правая и левая заготовки объединяются — и получается шина, готовая к вулканизации.

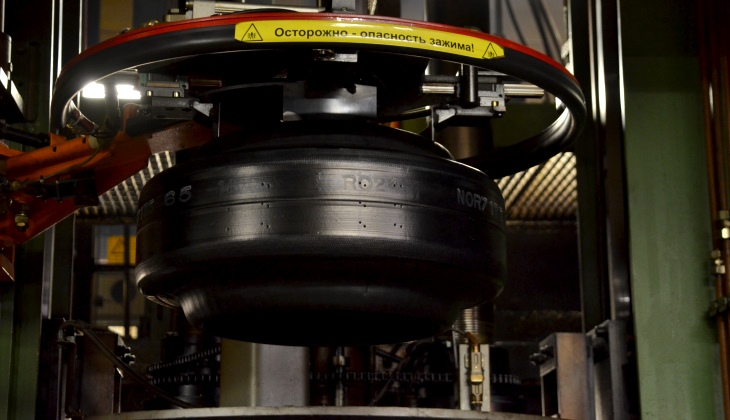

Вулканизация

Видео:Автомобильные шины (Nokian)Скачать

В процессе вулканизации шина получает финальный вид; на протекторе появляется рисунок, на боковинах — название модели, а также другая информация для удобства потребителей и шиномонтажников. После вулканизации шина приобретает все свои конечные характеристики (кроме шипов).

В одной линии — 16 вулканизирующих устройств. В каждом таком устройстве — два пресса. Процесс вулканизации занимает от 10 до 13 минут и проходит при температуре 202—203 ºС, которая достигается паром. В прессе расположено восемь фрагментов пресс-формы. Две из них — боковина шины, еще шесть образуют рисунок протектора.

Внутри пресса находится диафрагма, которая надувается и прижимает шину к пресс-формам. Давление внутри диафрагмы — 15 бар. После вулканизации шина остужается примерно 10 минут и после этого поступает на следующий этап — контроль качества.

Контроль качества готовой продукции

Шину проверяют в горячем состоянии, так как при охлаждении многие дефекты не видны. Колесо вращают в вертикальном состоянии — так лучше видна наружная и внутренняя части шины. Покрышку осматривают на наличие пузырей, трещин, проверяют качество швов и множество других параметров.

После участка визуального контроля колеса забирает «умный» робот (фотографировать нам его также не разрешили) — очередное ноу-хау финской компании. Данные машины самостоятельно сортируют шины по типу и размеру, раскладывая их пачками. Как роботы различают колеса, мы поняли, но рассказать, к сожалению, не можем.

Задача автоматического контроля качества — выявить те дефекты, которые не могут быть обнаружены визуально. Это вес шины, диаметр, латеральные, радиальные силы и конусность.

В дальнейшем шины проходят этап компьютерного контроля качества — машина оценивает сбалансированность шин и ряд прочих факторов, после чего колеса отправляются на склад готовой продукции. Там же происходит ошиповка зимних колес на специальном станке с лазерным наведением.[SK1]

Да, процесс производства шин впечатляет! Его можно сравнить с выпуском целого автомобиля. Для многих из нас автомобильная шина — не более чем простой кусок резины, обернутый вокруг колеса, а на самом деле это сложный в изготовлении механизм. Уровень автоматизации при производстве шин Nokian сопоставим с наиболее технологичными автосборочными предприятиями, но финские шинники не собираются останавливаться и обещают и дальше увеличивать этот показатель.

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

источники:Видео:Экскурсия на завод Nokian Tyres во Всеволжске - как производят шиныСкачать

📸 Видео

5 нюансов как делают Зимние Шины NOKIAN в РоссииСкачать

Как делают шины NokianСкачать

Как тестируют шины NokianСкачать

Использую Land Cruiser по назначению. Как едут шины Nokian Rockproof MT?Скачать

Зимние шины производства Nokian Tyres и Ikon Tyres: что поменялось, а что осталось прежним.Скачать

Смешная реклама шины Nokian смотреть всем.aviСкачать

Что внутри китайской и европейской шины? Пилим - и сравниваем!Скачать

ОБЗОР ЗИМНЕЙ ШИНЫ NOKIAN Hakkapeliitta LT2 | REZINA.CCСкачать

Nokian Nordman SX3 /// отзывСкачать

NOKIAN OUTPOST AT, честный отзыв и эксплуатация!Скачать

Расширенная ГАРАНТИЯ на шины NOKIANСкачать

IKON NORDMAN SX3 – отличия от Nokian Nordman SX3 – летние шиныСкачать

Характеристики зимней шины Nokian Tyres Hakkapeliitta 10PСкачать

Nokian Nordman SX3 - НОВИНКА летние шины | ОБЗОРСкачать