Минимум раз в год перед автовладельцами встает вопрос о выборе шин. Некоторые отдают предпочтение рекомендациям продавцов-консультантов, кто-то — советам друзей, другие же доверяют отзывам и обзорам. Шины Viatti регулярно попадают в тематические рейтинги и признаются одними из лучших в своем ценовом сегменте. Они давно завоевали признание потребителей, и на равных соперничают с зарубежными конкурентами. Однако, что же известно о самом бренде, его истории и планах на ближайшие несколько лет?

Соответствуя мировым стандартам

Производство шин Viatti налажено на мощностях шинного комплекса KAMA TYRES, входящего в состав группы компаний «Татнефть». В 2000-х годах перед нижнекамскими шинниками, которые в этом году отмечают 45-летие со дня выпуска первой продукции, «материнской» компанией была поставлена весьма амбициозная цель: в самые сжатые сроки разработать и выпустить оригинальную линейку шин для легковых автомобилей. Новая продукция не должна была уступать по своим эксплуатационным характеристикам импортным аналогам, а также соответствовать мировым стандартам надежности и качества.

Научно-технический центр «КАМА» разработал модельный ряд, взяв за основу как собственные наработки, так и опыт сотрудничества с известными шинными брендами и автопроизводителями. Для производства было закуплено современное оборудование, представляющее собой роботизированные линии или, по сути, отдельный завод, и аналогичное тому, что используют мировые шинные предприятия. Не менее важной задачей оказалось и поиск надежных поставщиков качественного сырья и материалов. Мало кто знает, но шина состоит из множества компонентов, и ее эксплуатационные характеристики зависят от каждого из них. Например, кордовая ткань и стальная анодированная проволока, интегрированные между слоями резиновой смеси — одни из основных компонентов, отвечающих за надежность шин Viatti и их устойчивость к нагрузкам.

Любая возможная составляющая конструкции шины Viatti проходит тест на соответствие конечному продукту: от натурального каучука, поставляемого из стран Юго-Восточной Азии, до текстильных нитей, закупаемых в Турции, — проверке подвергается каждая полученная партия.

Новая линейка получилась уникальной: эксплуатационные характеристики, «фирменная» резиновая смесь, дизайн, производственные тонкости, соответствие мировым показателям надежности и прочности — все это сочетает в себе шинный бренд Viatti. Качество продукции было оценено не только конечными потребителями, но и известными автозаводами — продукция нижнекамского предприятия поставляется для первичной комплектации на производства известных европейских компаний с 2009 года, практически с того момента, как с конвейера сошла первая произведенная партия. Например, логотип Viatti можно увидеть на автомобилях Volkswagen, выпускаемых калужским заводом, или на Ford Sollers, собираемых в Елабуге и Санкт-Петербурге.

От резиновой смеси до шины Viatti

Можно выделить четыре основных этапа изготовления шины: подготовка резиновой смеси, изготовление компонентов, сборка, вулканизация.

Видео:Производство шин ViattiСкачать

Первый этап, основной и один из важнейших, т.к. в конструкции современной шины резиновая смесь является одной из главных составляющих, и влияет на большинство эксплуатационных характеристик будущей продукции. Ее состав держится в тайне, ведь каждый из компонентов: натуральный и синтетический каучук, технический углерод, химикаты — играет особенную роль при изготовлении резиновой смеси. Весь секрет состоит в их грамотной комбинации с учетом модели изготавливаемой шины.

Читайте также: Комплект шин это 4 шины или 2

Процесс подготовки резиновой смеси на заводе Viatti полностью автоматизирован: загрузка компонентов, их последующее смешение при определенной температуре и вальцевание в ленты — все происходит автоматически в одном цехе. Операторы только наблюдают за происходящим через мониторы, следят за соблюдением технологических режимов и, в случае необходимости, запускают те или иные рецептуры.

Готовую партию укладывают в стопки и маркируют специальным образом. Затем резиновые ленты доставляют на начальный этап сборочного производства, где путем экструзии происходит изготовление компонентов, а также различных полуфабрикатов, необходимых для сборки шины. Для каждой из восьми моделей Viatti, включая и легкогрузовые, должны быть сделаны аутентичные оригинальные каркасы, брекеры, протекторы и боковины.

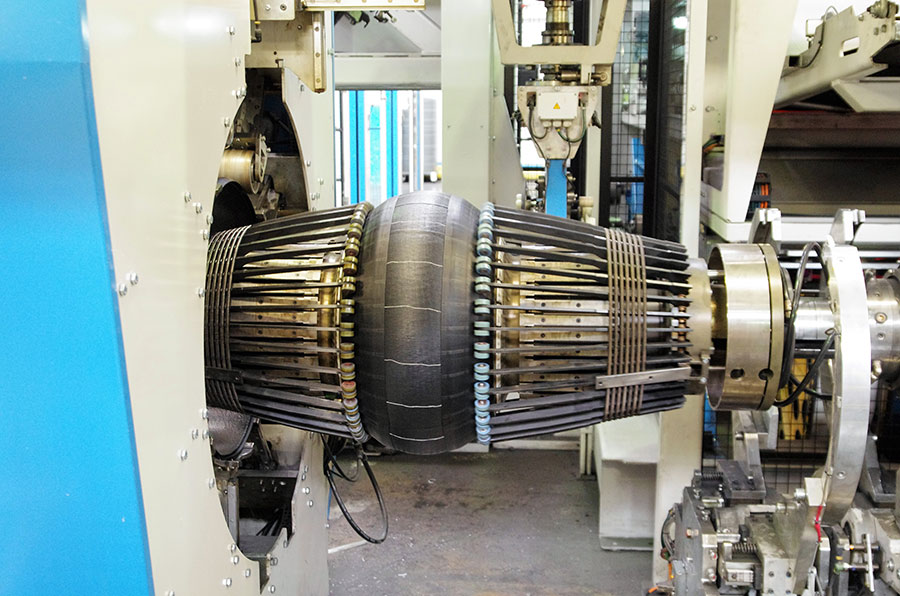

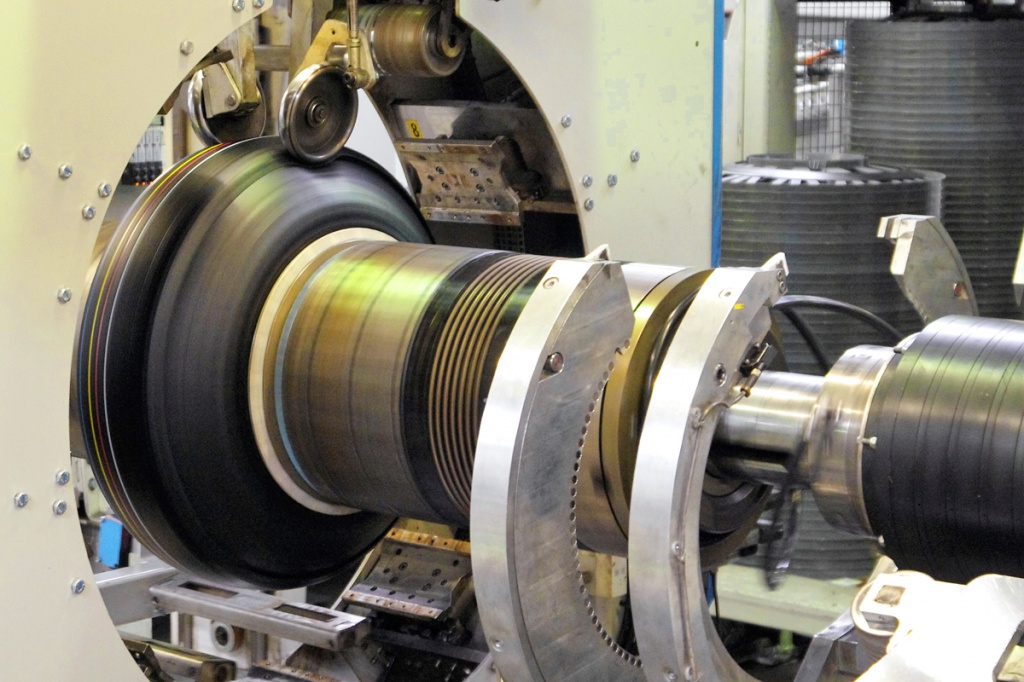

Предпоследний этап — сборка, все компоненты соединяются воедино. На выходе получается сложный продукт с разнообразными физическими свойствами — «сырая» шина, которая и отправляется на вулканизацию.

Стоит отметить, что участок с барабанными сборочными станками — один из наиболее зрелищных на линии. Невулканизированный многослойный каркас шины оказывается на нагретом, вращающемся барабане, меняющем свою геометрию. Затем цилиндрический каркас сжимается по бокам, обрастает силовыми элементами и протекторной лентой, после чего отправляется на формовку и вулканизацию.

Видео:Производство шин ViattiСкачать

Сам этап вулканизации, если описывать его в нескольких словах, представляет собой опрессовывание заготовки при помощи особых обжимных матриц, форма которых зависит от модели и типоразмера изготавливаемой шины. Весь процесс, так же как и остальные, автоматизирован: несколько минут и на свет появляется свежеиспеченная шина Viatti. Ежедневно завод выпускает более 30 тысяч шин.

Контроль и безопасность

Современные шины эксплуатируются при высокой скорости движения. Именно поэтому предъявляются самые серьезные требования к их показателям надежности и безопасности.

Внедренные современные системы контроля на производстве Viatti позволяют отслеживать соблюдение всех параметров качества и эксплуатационные характеристики будущей шины на каждом этапе её производства. Готовая продукция проходит геометрические и балансировочные тесты, динамические и статические испытания, включая и рентгеновские аппараты, — проверка на соответствие нормативам есть практически на каждом этапе изготовления. Учитывая сложность и многослойность конструкции шины, разнородность материалов, такой подход позволяет выявить малейшие внутренние дефекты. Вся продукция, не прошедшая контроль качества, — утилизируется. Дополнительную проверку на силовую неоднородность проходят шины, предназначенные для первичной комплектации.

Шины Viatti: планы развития бренда

В соответствии с планами увеличения объемов производства Viatti, уже в мае этого года будет введен в эксплуатацию еще один автоматизированный комплекс по выпуску резиновых смесей производительностью в 30 тысяч тонн в год.

В целом же к 2025 году суммарный выпуск должен вырасти до 6 млн шин в год. Кроме того, к 2020 году планируется обновление модельного ряда бренда, который на сегодняшний момент включает в себя восемь линеек шин, с учетом продукции для легких грузовиков — всего 180 товарных позиций.

Мы используем cookies (данные о прошлых посещениях), чтобы сделать сайт удобнее. Вы можете изменить это в настройках браузера.

В обозримом будущем – шесть миллионов! Как производят шины Viatti

История бренда совсем молода. Чтобы ее поднять, вовсе не нужно глубоких изысканий. Все началось в начале 2000-х, когда комплекс предприятий ПАО «Нижнекамскшина» перешел под крыло ПАО «Татнефть». Позже руководство материнской компании поставило задачу — наладить выпуск легковых шин, соответствующих мировым стандартам надежности и безопасности и не уступающих по своим характеристикам зарубежным аналогам.

Видео:Производство шин ViattiСкачать

Читайте также: Давление в шинах bridgestone dueler

Для этого потребовалось не просто переоснастить завод, закупить новейшее оборудование, но и создать на основе конструкторского бюро советского типа собственный современный Научно-технический центр (НТЦ). На сегодняшний день НТЦ «КАМА» ведет не только все разработки шин — от проектирования до запуска в производство, но и занимается строжайшим отбором и омологацией комплектующих российских и зарубежных поставщиков.

При проектировании покрышек Viatti были использованы как имевшиеся собственные наработки, так и опыт сотрудничества с известными шинными брендами, в том числе иностранными. Новая линейка получилась аутентичной, уникальной, не имеющей аналогов по прочностным характеристикам, способной на равных конкурировать с зарубежной продукцией в доступном ценовом сегменте.

С 2009 года Viatti используют как шины первичной комплектации на российских предприятиях зарубежных автоконцернов — соотношение цена/качество было по достоинству оценено не только конечными потребителями, но и европейскими компаниями. Например, продукция нижнекамского завода поставляется на автозавод Volkswagen в Калуге, Ford-Sollers в Елабуге.

Но вернемся к заводу, который внешне отличается от зарубежных шинных производств, построенных в России за последние годы. Если они чаще всего представляют собой один огромный цех, то для выпуска Viatti использовали уже имеющиеся цеха ПАО «Нижнекамскшина», только тщательно реконструированные. Например, под новейший комплекс по выпуску резиновых смесей – основ шинного производства – высоту стен пришлось значительно увеличивать. Также для оснащения завода Viatti было закуплено оборудование, идентичное или аналогичное тому, что используют многие международные шинные производители.

От состава резиновой смеси зависят эксплуатационные характеристики будущей шины, именно поэтому каждый из компонентов — натуральный и синтетический каучук, технический углерод, химикаты — играет особенную роль при ее изготовлении. Для каждой модели шин — своя резиновая смесь. Ее состав, как и у всех шинников, фирменное ноу-хау.

Видео:Процесс изготовления шин ViattiСкачать

Загрузка компонентов резиновой смеси, их смешение при определенной температуре и вальцевание в ленты происходят в одном цехе. Процесс полностью автоматизирован. Всем управляют несколько операторов, отслеживающих через мониторы соблюдение технологических режимов и в случае необходимости запускающих те или иные рецептуры.

Система контроля на заводе Viatti не менее строгая, прямо скажем, чем в любом Шереметьево или Хитроу. Прежде чем шина попадет на склад, ей предстоит пройти комплекс испытаний — от проверки геометрических параметров шин и статического дисбаланса до сканирования на рентгеновской камере, которое выявляет любые неточности, образованные в том числе и во время сборки. Также проводится дополнительная проверка на предмет четкости маркировок, наличия царапин и других визуальных дефектов шины — подобные «недостатки» продукции считаются браком.

Шинный конвейер все же отличается от автомобильного, прежде всего разнообразием ассортимента, который может выпускаться на одной линии, и гибкостью, — для этого его перенастраивают под каждую модель и типоразмер. Впрочем, в условиях современных компьютерных технологий переналадка технологической карты — дело недолгое. Тем не менее для каждой из восьми моделей, включая и легкогрузовые, должны быть сделаны оригинальные каркасы, брекеры, протекторы и боковины — кстати, с переменным распределением жесткости.

Читайте также: Лучшие шины липучки для зимы 2020

Такая технология, именуемая VRF (Variable Rigidity of a Framework), адаптирует шину под характер дорожного покрытия. Среди широко применяемых — Hydro Safe S для вывода воды из пятна контакта, SnowDrive, призванная улучшить проходимость в глубоком снегу, скошенные плечевые зоны для эффективного вытеснения снежной каши. Beveled Border (BB), асимметричный рисунок протектора Asymmetrical Design (AD) и многие другие. Цель — сделать любую из моделей Viatti максимально безопасной и надежной.

Вообще, чтобы пройти по всем постам завода, понадобится немало времени. Все они соединены либо транспортерными лентами, либо подвесными конвейерными линиями, перемещающими более 30 тысяч шин в день. Для таких объемов выпуска разработаны самые современные и быстродействующие схемы.

Видео:Viatti Strada 2 /// отзыв владельцаСкачать

У готовой продукции Viatti весьма приличный заявленный эксплуатационный ресурс. Для летних моделей до 50 тысяч километров, для зимних три—четыре сезона с учетом нагрузок и климата. Особенность почти всех моделей Viatti в применении смешанного корда, включающего как текстильные, так и металлические нити. Благодаря этому проектировщики гарантируют безопасность и особую прочность такой конструкции как на российских дорогах, так и на европейских.

Весь процесс интеграции разнообразных заготовок с кордовыми составляющими опять же обходится практически без участия людей. Для каждого элемента шины свой станок. На выходе будет сложный продукт с разнообразными физическими свойствами, после вулканизации которого получается готовая шина.

Знакомые с зарубежным шинным производством вряд ли удивятся обилию роботизированных манипуляторов и компьютеров. Все лучшее, что существует в мировой шинной отрасли, было установлено в Нижнекамске. И если только в развитие НТЦ за последние годы было вложено порядка 400 млн рублей, то инвестиции ПАО «Татнефть» в производство куда серьезнее.

Участок с барабанными сборочными станками — один из наиболее зрелищных на линии. Невулканизированный многослойный каркас шины оказывается на нагретом вращающемся барабане, меняющем свою геометрию. Затем цилиндрический каркас сжимается по бокам, обрастает силовыми элементами и протекторной лентой, после чего отправляется на формовку и вулканизацию.

Для каждой модели и типоразмера своя форма обжимной матрицы, причем специалисты различают шины вовсе не по торговым названиям, а по внутризаводским индексам. Так удобнее и правильнее с технологической точки зрения. Например, Viatti Bosco A/T больше известна как V-237, а шина для легких грузовиков Viatti Vettore Inverno — как V-524.

Видео:Так ли хороша шина Viatti Strada Asimmetrico V-130Скачать

Шинное производство в Нижнекамске 45 лет служит локомотивом отечественной шинной отрасли. Первые подобные предприятия создавали технологическую основу российской промышленности в этой сфере. Сейчас нижнекамская продукция поставляется уже не только на автомобильные заводы российских марок, но и на предприятия мировых автоконцернов. Бренд Viatti — это новый этап в истории производства, который аккумулирует в себе весь опыт и мировые стандарты качества, при этом продукция Viatti остается надежной и доступной широкому кругу российских и зарубежных потребителей.

Мы используем cookies (данные о прошлых посещениях), чтобы сделать сайт удобнее. Вы можете изменить это в настройках браузера.

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

🌟 Видео

Где производят покрышки ViattiСкачать

Как делают шины в России? Показываем этапы производства на заводе «Нижнекамскшина»Скачать

ТЕСТ летних шин – Viatti Strada Asimmetrico V-130Скачать

ТОП БЮДЖЕТНЫХ ЛЕТНИХ ШИН НА 2023 ГОД/ЧТО КУПИТЬ НЕДОРОГО ИЗ ШИН?/Обзор/ЗамерыСкачать

Тест шин Viatti Bosco A/T на асфальте и бездорожье |16+Скачать

Шины Viatti Strada 2 (V-134)/Обзор Новинки лето 2022/замерыСкачать

Летняя резина Viatti strada asimmetrico. Плюсы и минусы объективный отзывСкачать

Viatti Strada 2 – обзорСкачать

✅🙂VIATTI BOSCO A/T V-237 Bosco H/T ОБЗОР И СРАВНЕНИЕ! ДЕШЁВЫЕ ВАРИАНТЫ ДЛЯ ВСЕДОРОЖНИКОВ!Скачать

Летние шины Viatti Strada 2 Новинка 2022 года ВиатиСкачать

Что внутри китайской и европейской шины? Пилим - и сравниваем!Скачать

VIATTI Strada Asimmetrico V-130 /// ОБЗОРСкачать

Viatti Strada Asimmetrico V-130 /// БАЛАНСИРОВКАСкачать