zentiva,

Малые сальники товар малораспостраненный , если не сказать дефицитный и редкий.

Из того что можно использовать в твоем случае подойдут

Маслосьемные колпачки с клапанов.

В твоей ситуации на мой взгляд лучше использовать

Колпачки: Жигулевские, Газоновские, Москвичевские

Они дешевые и хорошо держат давление, диаметр подходящий.

Сделаешь , отпишись. Мне интересно как решил задачку.

Удачи

Посл. ред. 16 Февр. 12, 21:34 от djadja_vova

объясни сначала что это такое, какое давление внутри ёмкости, какие тем-ры, нагрузка на валу? чтоб иметь представление. Серж 1, 16 Февр. 12, 22:19

это будет торпеда для постановки сетки под лед (1шт метров на 20-25). Рыбы мелкой на засолку к пиву.

давление (20см под водой). температура 0гр. тянуть будет нитку.

цилиндр с колесиками и моторчиком.

Конструкция:

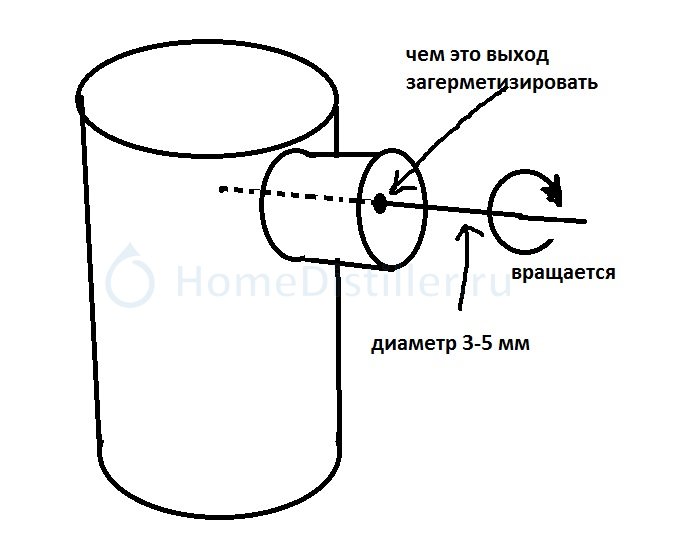

необходимо сделать герметично в месте выхода вала из металлического цилиндра. Диаметр вала 3-5мм. Скорость вращения не большая.130-160 об\мин (может немногим больше)

Эксплуатироваться будет в воде. Герметичность нужна хорошая.

Подскажите, пожалуйста.

cilindr.jpg Чем герметизировать этот вал? . Вопросы по конструированию.

zentiva, 16 Февр. 12, 20:14

маслосъемные сальники могут подойти zentiva, 17 Февр. 12, 11:18

тоже вариант. тем более дешевый. и менять сальники легко

Посл. ред. 17 Февр. 12, 15:33 от Zapal

. На днях пойдем искать сальники. Будем пытаться и эксперементировать.

zentiva, 17 Февр. 12, 13:13

Пока ходишь в поисках сальников, попробуй сделать и испытать втулки силиконовые.

Как делал:

На сверло фольгу, на фольгу пищевой оберточный целлофан, сверло в силикон.

Сверло вынул, а фольга осталась. Заготовку на батарею. через несколько дней, после высыхания,

удалил и фольгу и целлофан.

Вариант для соосности/перпендикулярности:

Нужным сверлом в куске ДСП на сверлильном станке делаем отверстие, ( оно будет перпендикулярным

плоскости стола станка и, соответственно, плоскости ДСП ). Потом, через силикон, вставляем в него сверло и оставляем сушиться.

Посл. ред. 18 Февр. 12, 02:02 от кадык

Все размещаемые материалы отражают исключительно мнения их авторов и могут не совпадать с мнением Администрации форума ХоумДистиллер.

© 2021 ХоумДистиллер (форум самогонщиков, пивоваров, виноделов, ректификаторов, зерновиков) & Simple Machines LLC

ПК версия

Добро пожаловать на ХоумДистиллер!

Хорошо, что ты зашел к нам, у нас много полезной информации и отличный ПОИСКОВИК в помощь!

Предупреждаем, Форум использует cookie файлы.

- Трещина в блоке или головке блока цилиндров, симптомы, как определить и заделать

- Вероятные симптомы и причины

- Методы определения

- Как заделать поврежденные места

- Заделывание электросваркой

- Электродуговая сварка

- Заделка трещин ГБЦ

- Приварка заплаты

- Применение эпоксидной пасты

- Создание герметичного уплотнения движущегося поршня в цилиндре

- 📹 Видео

Видео:Посмотрите на что способен этот клей. Холодная сварка из КитаяСкачать

Трещина в блоке или головке блока цилиндров, симптомы, как определить и заделать

Независимо от того, какой металлический сплав применяется в изготовлении блока, со временем в ходе работы может образоваться трещина в блоке цилиндров двигателя.

Визуально можно выявить глубокие разрывы, а вот микротрещины «на глаз» не определить.

Видео:Ремонт трещин ГБЦ и прогара прокладок. Металлогерметики Hi-GearСкачать

Вероятные симптомы и причины

Ниже описаны признаки, по которым можно косвенно определить трещину в блоке или головке. Хотя, описанные признаки могут означать и иные неисправности.

- Перегрев двигателя, из системы полностью вытекает антифриз. Если не стоит вопрос о герметичности самой системы охлаждения, в этом случае необходимо проверить насколько хорошо затянуты болты ГБЦ. Важно: будьте осторожны, при протяжке болтов они могут лопнуть.

- Некорректная работа прибора управления температурой (термопары), вследствие перегрева происходит деформация головки блока цилиндров.

- Неисправность пробки расширительного бачка, в которой клапан не держит давления, образуются воздушные пробки.

- В тёплую погоду происходит колебание температуры двигателя. Стрелка термодатчика производит резкие скачки в сторону увеличения, либо уменьшения температур.

- Вибрация двигателя или «троение», особенно это ощутимо при подъёме в гору. Как показывает практика, это один из распространенных симптомов образования именно микротрещин. Важно: чтобы подтвердить наличие микротрещин на блоке цилиндров или убедиться, что есть трещина в ГБЦ, выкрутите свечу зажигания. Если свеча мокрая, попробуйте жидкость на язык. Сладкий вкус означает что это антифриз, попадающий через микротрещину в масло. Долейте охлаждающую жидкость и включите двигатель, не закрывая капот и крышку расширительного бака. Если жидкость сразу начнёт кипеть, это верный признак наличия трещины в ГБЦ.

- Велика вероятность появления трещин возле направляющей втулки или втулки впускного клапана. В этом случае головку придется менять.

- Уходят газы. Для определения утечки можно надеть резиновую медицинскую перчатку на расширительный бачок, или горловину радиатора, и закрепить канцелярской резинкой. Если перчатка надувается, значит проблема есть.

Антифриз лучше использовать импортный и безсиликатный G-11 – для алюминиевых блоков. Для чугунных блоков цилиндров лучше использовать антифриз красный, штатный. Он рассчитан под температуру -80 +135.

На заметку: на верхней плоскости блока цилиндров могут появиться трещины вследствие плохой промывки и продувки блока перед сборкой. В результате этого в резьбовых отверстиях под болты остается грязь и жидкость.

Видео:Некоторые этого до сих пор не знают! Как правильно использовать герметик.Скачать

Методы определения

Чтобы окончательно убедиться в образовании микротрещин, существует несколько способов определения дефектов.

- Производится установка магнитов по корпусу устройства или ГБЦ. Сверху насыпается металлическую стружку. Она начинает двигаться к местам установки магнитов, забиваясь в трещины.

- На тщательно промытую ацетоном либо керосином поверхность ГБЦ наносим особую жидкую краску и ждем 10 минут. После этого чистой тряпкой стираем оставшуюся краску. Дефекты после такого метода обнаруживаются сразу.

- Для проверки целостности можно использовать жидкость. Для этого необходимо герметично закрыть все отверстия и залить в канал воды. С помощью насоса закачиваем в канал воздух под давлением 0,7 Мпа. Оставляем блок в таком состоянии на несколько часов. Ушедшая вода скажет о том, что в головке блока присутствуют дефекты. Таким же образом целостность проверяется путем погружения блока в емкость с водой. В этом случае пузырьки покажут место трещин.

» alt=»»>

Места расположения дефектов, за устранение которых браться не стоит.

- на клапанных гнёздах;

- на зеркалах цилиндров;

- на плоскости прилегания блока и головки.

Видео:"ГТ" ПРОСТЕЙШИЙ СПОСОБ ПРОВЕРКИ ПОДСОСА ВОЗДУХА!!!Скачать

Как заделать поврежденные места

Заделывание электросваркой

Засверлить трещины сверлом, чтобы они не пошли дальше и не начали увеличиваться во время работы. Зашлифовать.

Читайте также: Кнопка кме4511м зеленый 1но 1нз цилиндр ip54 кэаз

Разогреваем блок до 600-650 градусов. Для заделки используем пруток присадочный из чугунно-медного сплава, диаметром 5 мм и флюс. Шов предохранить от окисления с помощью буры.

На поверхности в блоке двигателя должен остаться ровный слой с выступом не более 2 мм. После этого охлаждаем блок в термошкафу.

Электродуговая сварка

В этом случае подогрев блока не требуется. Электронная проволока идёт в качестве присадочного материала. Аргон используется как среда для сварки. Не допускайте перегрева свыше 60 градусов.

Заделка трещин ГБЦ

Нагреваем головку до температуры 200 градусов. Используем для этого ацетиленовую горелку. Заделывание производится при помощи постоянного тока. Диаметр электрода выбираем в зависимости от ширины и толщины стенки.

Приварка заплаты

Подбираем кусок металла, размером с трещину. Жестянкой обворачиваем медные электроды из медного сплава и привариваем заплату. Шлифуем и в довершение покрываем эпоксидной пастой.

Применение эпоксидной пасты

Разлом разделать шлифовкой и засверлить концы трещин сверлом, диаметром не более 85 мм. В отверстия засадить медные заглушки. По очертаниям трещин проходимся насечкой, для создания искусственной шероховатости.

Поверхность обезжириваем с применением ацетона, подогреваем с помощью инфракрасной лампы до температуры 80 градусов. На разлом наносим эпоксидную пасту в следующей последовательности:

- 1 слой 1 мм,

- второй 2-3 мм,

- третий 3-4 мм.

Выдержать в течение суток при температуре 20 градусов, затем необходимо просушить место ремонта в сушильной камере, при температуре 90 градусов, в течение одного часа.

» alt=»»>

После просушки склеенный участок зачистить и выровнять шлифовкой.

Видео:Показываю как прочно и надёжно заделать большое отверстие в металле, без сваркиСкачать

Создание герметичного уплотнения движущегося поршня в цилиндре

Создание герметичного уплотнения движущегося поршня в цилиндре — основная задача цилиндропоршневой группы. Процесс сгорания топлива, взаимодействие поршня и гильзы цилиндра с горячими газами проводит к их нагреву. Обычно гильза цилиндра охлаждаетя снаружи жидкостью системы охлаждения или за счет обдува воздухом. Поршень охлажается за счет попадания масла на его тыльную сторону. Смазка гильзы цилиндра для снижения трения поршня осуществляется за счет попадание на поверхность гильзы капель масла из картера.

Температура поршня и гильзы дизельного двигателя 6Ч 12/14 приведены на рисунке 1.

Рис. 1. Температура стакана поршня (а) и втулки (б) дизеля

6Ч 12/14 в номинальном режиме и при нагрузке 65 % (50 л. с.)

Приведенные данные показывают, что температура поршня и гильзы цилиндра находится на пределе

стойкости минерального масла.

Использование жидкой смазки гильзы и для охлажденяи поршня приводит к угару масла, что негативно отражается на экономике использования двигателя. Масло, контактируя с горячей гильзой, разлагается, теряет свои смазывающие свойства. Масло в цилиндре образует нагар, который искажает характеристики двигателя, изменяя теплопроводность стенок, изменяет объем камеры сжатия, закоксовываются поршневые кольца и клапана, твердые продукты коксования масла загрязняют его жидкую часть, ухудшая смазывающие свойства масла.

Применение смазки цилиндра жидким маслом нежелательно с точки зрения экологических требований, так как именно масло является источником образования наиболее токсичного компонента отработанных газов — бензпирена.

Смазку жидким маслом достаточно сложно организовать в цилиндре двойного действия, особенно при малых объемах цилиндров. В опытных двигателях Баландина с цилиндрами двойного действия смазка цилиндра проводилась одновременно с охлаждением поршня. Подача масла шла во внутреннюю полость поршня с подачей части масла через отверстия на стенки гильзы. На рис. 2 показан маслоохлаждаемый поршень двигателя МАН.

Маслоохлаждаемый поршень двигателя МАН.

Слева — поршень в области ВМТ, справа — поршень в области НМТ.

Подобная система охлаждения поршня и смазки гильзы возможно только в крейцкопфных вариантах

двигателей, через которые возможно подведение масла в движущиеся ползуны через скользящий контакт

ползунов по направляющим. Это видно на приводимых ниже примерах двигателя Мицубиси и Цегельского

(рис. 3, 4). На двигателе Мицубиси масло подводится к крейцкопфному узлу, а в движущейся части к поршню

оно подводится по отдельному трубопроводу, расположенному параллельно штоку поршня. На двигателе

Цегельского масло в поршень от крейцкопфного узла подводится по специальной трубке, проложенной в

трубчатом штоке поршня.

Таким образом, считать проблему смазки гильзы цилиндра двойного действия при наличие крейцкопфного узла неразрешимой нет основания. Имеется достаточно богатый опыт подвода масла через направляющие ползуна к движущейся каретке крейцкопфного узла, откуда масло подается в поршень и при необходимости некоторое его количество может подаваться на стенку гильзы для смазки подвижного контакта поршня в цилиндре.

Однако с экономической и экологической стороны такой вариант не желателен. Масло, поданное на стенку гильзы цилиндра, не будет сниматься до микроскопической пленки маслосъемными кольцами, так как отсутствует отвод масла в картер. Следовательно, все масло будет использовано на «прогар»,т. е. оно сгорит вместе с топливом в цилиндре, что увеличивает расход масло и негативно отражается на экономике использования такого двигателя. С экологической точки зрения такая схема смазки нежелательна, так как масло при сгорании образует высокотоксичный продукт — бензопирен.

По этим причинам проблема снижения трения в контакте поршня в гильзе цилиндра должна решаться другими средствами.

Таким решением может быть уплотнение «сухого» типа на основе применения твердого

антифрикционного материала. В качестве таких материалов возможно применение двух веществ — графита и

дисульфида молибдена. Рассмотрение опыта в области конструирования цилиндропоршневой группы

показывает, что твердые антифрикционные материалы используются для этих целей. Так, имеются

конструкции поршней (для крупных тихоходных двигателей), в которых в поршневые кольца закатывается

бронзовый поясок с нанесением на него дисульфида молибдена

Рис. 3 а). Двигатель Мицубиси UEC 85/160 с охлаждаемым поршнем. б). Двигатель

Цегельского 6D55/120 с охлаждаемым поршнем.

Применяется лужение стального тронка сборных поршней (покрытие оловом), известно применение тефлона (фторопласта) снижающего трение поршня. Во всех случаях использования твердых антифрикционных материалов они применяются в виде тонких покрытий и совместно с жидкими маслами. На этом основании можно утверждать, что возможности твердых антифрикционных материалов используются далеко не полностью.

Одним из широко используемых в технике твердых антифрикционных материалов является графит (практически чистый углерод с пластинчатой кристаллической структурой). Графит в чистом виде или в виде композитного медно-графитного (бронзо-графитного) материала, изготавливаемого на основе порошковой технологии, может использоваться для «сухих» трущихся пар без использования жидкого масла. Графит и медно-графит уже длительное время используются в электротехнике в качестве контактов подвижных токопроводов — щеток коллекторных машин. Он был создан в основном для этих целей, именно для этого применения отработаны его свойства и они проверены на многолетней массовой практике (см. таблицу 1). В зарубежной практике известно применение композитного материала на основе медной матрицы и с наполнением дисульфидом молибдена.

Читайте также: Лечим задир в цилиндре

Некоторые конструкционные характеристики композитных

материалов на основе меди с графитовым наполнением

Состав и Максимальная Удельное Твердость Коэффициент

Марка плотность, скорость нажатие, (Ш)-по Шору трения

материала скольжения, г /кв. см. (Б) — по Бринелю

м / сек Мпа

М — 1 — 25 Ш) 0,25

М — 6 — 25 Ш) 0,20

М — 24 — 15 6 — 12 (Б) 0,25

МГ — 20 6 — 18 (Б) 0,20

МГ2 — 20 6 — 14 (Б) 0,20

КМК-Б10 95 % Cu

5 % С — — МПа —

6,7 — 7,3 г/куб. см.

КМК — Б11 95 % Cu

5 % С — — МПа —

6,2 — 6,8 г/куб. см.

Если не считать чисто электротехнических требований, то щетки электромашин должны обладать

следующими свойствами: достаточной прочностью, чтобы четко фиксироваться в оправах, хорошей

прирабатываемостью, плотным прилеганием к смежной детали трущейся пары, возможностью работы при

высоких температурах, обладать низким коэффициентом трения, допускать высокие скорости взаимного

перемещения.

Из практики электротехнической промышленности известно, что щетки электромашин допускают скорости 20…25 м/сек, что находится на уровне максимальных скоростей поршня в двига…22 м/сек). Щетки электромашин работают в условиях неизбежного искрения, что приводит к их нагреву до нескольких сот градусов. Они хорошо прирабатываются, обеспечивая плотный контакт после приработки и при малом износе. Плотный постоянный контакт поддерживается при помощи пружинного поджатия, причем определены оптимальные условия прижатия. Щетки допускают зазоры скользящей посадки в оправах 0,12…0,15 мм. Срок службы щеток электромашин при применении отработанной конструкцией узла их крепления и постоянном сдвиге за счет пружинного поджатия составляет тысячи часов без замены. В соответствующей отрасли промышленности хорошо отработана технология изготовления меднографитовых щеток методом порошковой металлургии — спеканием порошков графита и меди предварительно спрессованной заготовки с получением заданных размеров деталей. В композитном варианте содержание графита в медной матрице может задаваться переменным, обеспечивая разные свойства по длине изделия.

Кроме использования графита в качестве токопроводов электромашин необходимо отметить использование графита в качестве термостойкого материала в высокотемпературных аппаратах (печах и т. п.). Графит обладает высокой термостойкостью, достигающей 1800…2000 С., причем может работать в окислительной среде, при этом он достаточно легко обрабатывается, что делает его ценным материалом для изготовления термостойких элементов высокотемпературных установок.

Сравнение условий работы щеток электромашин и поршневых колец дает основание сделать вывод, что условия работы у них достаточно близкие. Исходя из этого, можно сделать вывод, что на основе графита или композитного материала меднографита может быть выполнено подвижное уплотнение поршень /цилиндр.

Имеется определенный опыт использования графитовых уплотнений как в поршневых машинах (компрессорах), так и непосредственно в двигателях. Так, в многоступенчатом углекислотном компрессоре ТС3Sp100/150 фирмы «Мафа Вурцер» (ГДР) в качестве поршневых уплотнений были применены графитовые кольца. Компрессор имеет цилиндры диаметром 150, 100 и 45 мм при ходе поршней 100 мм, частота вращения 560мин-1, максимальное давление 100 кг/см2. В роторно-поршневом двигателе (РПД) ККМ-502 фирмы NSU (ФРГ) уплотнения ротора было выполнено из материала на угольно-графитовой основе. Двигатель имел мощность 50 л. с. при 6000 об./мин. Если в отмеченном выше компрессоре скорость скольжения в ЦПГ на порядок ниже, чем применяется в поршневых двигателях, кроме того, температура газа также существенно ниже, чем в ДВС, то во втором примере использования уплотнений на графитовой основе они испытывали воздействие давления и температуры характерные для поршневых двигателей. Отметим, что оба примера применения графитовых уплотнений относятся к разработкам германских фирм (ГДР и ФРГ)

Поскольку графит и меднографит, а также металлические детали при температуре 700 С. не обладают упругостью, необходимо решить вопрос прижатия уплотнительных элементов к зеркалу гильзы цилиндра. Учитывая эти особенности, была разработана следующая конструкция уплотнения с использованием медно-графитового (бронзографитового) материала (рис. 5).

Уплотнение с использованием твердого антифрикционного материала выполняется следующим образом (рис.5). В поршне тарельчатой формы выполнены кольцевые пазы. В них вставляются разрезные графитовые или медно-графитовые (бронзо-графитовые) уплотнительные кольца, в каждый паз которого вставляется два полных кольца, каждое из которых состоит из двух половин. Стыки колец размещаются под углом 90 градусов, чтобы стыки первого ряда не совпадали со стыками колец второго ряда, в кольцевой паз вначале вставляются стальные пружинные кольца соответствующей ширине кольцевого паза с некоторым зазором После установки в паз пружинных колец, перед установкой поршня в цилиндр в паз устанавливаются две пары полуколец графитового (медно-графитового) кольца. Стальные пружинные кольца будут стремиться разжать половинки графитового кольца, прижимая их к зеркалу цилиндра.

Вполне естественно, в процессе работы двигателя наружный диаметр кольца будет изнашиваться за счет постоянного прижатия пружинной вставкой графитовых элементов к зеркалу цилиндра, при этом торцевые зазоры будут по мере работы двигателя расширяться. Но при этом не будет происходит разгерметизации уплотнения, поскольку стыки одного ряда колец не совпадают со стыками второго ряда колец. Что же касается интенсивности износа, то усилия прижатия колец, выбранные по опыту прижатия щеток электрических машин, и опыт эксплуатации графитовых щеток электрических машин (включая щетки автомобильных стартеров и генераторов) свидетельствует, что ресурс работы такого уплотнения будет исчисляться тысячами часов.

Пружинная вставка находится в глубине кольцевой проточки в поршне. От воздействия температуры она защищена днищем поршня и массивным графитовым кольцом. Причем графитовое кольцо контактирует с охлаждаемой стенкой гильзы цилиндра.

Уплотнение поршня в цилиндре, разработано на базе твердого антифрикционного материала: Здесь полукольцевые элементы получены методом спекания медно-графитовых (бронзографитовых) колец ( наборные кольца, составленных из полуколец).

Шток поршня в процессе работы двигателя охлаждается маслом, поэтому через шток поршня будет

происходить отток тепла от днища поршня. Все это дает основание предполагать, что стальная пружинная

вставка не будет подвергаться сильным термическим воздействиям от газов в цилиндре. Этому свидетельствует

также опыт использования стальных колец в двухтактных карбюраторных двигателях. Известно, что

бензиновые карбюраторные двигатели, в которых бензо-воздушные смеси сгорают при коэффициенте избытка

воздуха близком к 1,0, имеют высокую температуру сгорания, более 2200о С. Так, на двухтактном немецком

двигателе спортивного мотоцикла MZ использовалось стальное кольцо высотой 1,25 мм, покрытое твердым

хромом. На поршне двухтактного японского мотоцикла «Ямаха» применяли по одному стальному кольцу

высотой 0,6 мм с упругостью, обеспечивающей удельное давление 2,5 кг/кв. см. Кольца имели покрытие из

тефлона (по известным сведениям фторопласт или тефлон обычно используется до температуры 400оС). Эти

факты приводятся здесь для того, чтобы показать, что стальные упругие кольца работали в условиях

цилиндров двухтактных двигателей, а как известно, двухтактные двигатели имеют более высокую

теплонапряженность. Кроме того, отмеченные двухтактные двигатели имели кривошипно-камерную

продувку, т. е. масляный картер отсутствовал и интенсивного охлаждения поршней капельным маслом с

тыльной стороны поршня, как это имеет место в четырехтактных двигателях, не происходило. Эти примеры

показывают, что стальные кольца в термических условиях работы в цилиндре двухтактного двигателя вполне

работоспособны.

Читайте также: Блок цилиндров двигателя опель астра

Кроме термических условий имеются другие особенности работы поршневого кольца в цилиндре двигателя. Инерционные нагрузки могут вызвать вибрацию колец, следствием чего является потеря герметичности, а в отдельных случаях и поломка кольца. Исследования на вибрационную устойчивость показали, что главным фактором при этом является максимальное ускорение поршня. При этом кольца малой толщины подвергаются вибрации при более высоких ускорениях, которые согласно исследованиям составляют следующие значения.

Высота кольца, мм Ускорение, вызывающее вибрацию, м/сек2.

Расчеты опытного двигателя показывают, что в нем ускорения возможные не превышают 900 м/сек2. Кроме того, в оценках вибрации колец рассматривали плоское кольцо из упругого материала и как

консольный элемент, имеющий жесткое защемление одного конца, что имеет место при использовании

таких колец в качестве единственных элементов уплотнения. В нашем случае применены массивные

кольца из графита или меднографита, т. е. не обладающие упругостью. Поэтому проблемы упругих

колебаний не стоит. Естественно, чтобы исключить появление ударных нагрузок на кольца при

прохождении ВМТ и НМТ, т. е. когда вектор скорости меняет знак, посадку уплотнительного кольца в

кольцевой паз в поршне необходимо выполнять с минимальным допуском с учетом, естественно,

температурного расширения..

Рассмотренная конструкция уплотнительного элемента, выполняемого сборным из контактного медно-графитового кольца и упругого стального кольца, вставленного в соответствующие пазы в поршень, выполненный целиком совместно со штоками, не имеет больших термических сопротивлений на местах стыковки деталей и тепло от днища поршня, передаваемого ему при сгорании топлива, будет растекаться, и отводиться от места уплотнения через штоки, которые при движения поршня выходят за пределы камеры сгорания и периодически охлаждаются смазкой.

В целом, узел уплотнения, цилиндропоршневой «сухой» группы, с использованием твердого антифрикционного материала в виде медно-графитового уплотнительного кольца имеет достаточно обоснованные конструктивные решения.

Ниже приводится оценка потерь на трение в цилиндре с сухим уплотнением. Для такой оценки выполнен расчет, позволяющий оценить потери на трение при применении «сухого» цилиндра относительно традиционного цилиндра со смазкой жидким маслом.

В традиционных двигателях применяют число компрессионных колец от 2 до 5, причем известно, что первое кольцо воспринимает 75 % энергии давления, второе — 20 %, третье — 5 %. Число маслосъемных колец варьирует от 1 до 3. В автомобильных двигателях малой и средней мощности обычно применяют два компрессионных кольца и одно маслосъемное.

В конструируемом варианте применяется одно кольцо из меднографитового материала. Сравнение затрат энергии при применении традиционного уплотнения цилиндра и «сухого» цилиндра приведено в таблице 2. Расчет затрат энергии выполнен в безразмерном виде относительно диаметра цилиндра и хода поршня.

Сравнение затрат энергии на преодоление трения в цилиндро-

поршневой группе единичного цилиндра с поршневыми кольцами

традиционного типа и в «сухом» цилиндре с уплотнением

в виде кольца из медно — графитового материала

Параметры Традиционное На основе графита

Число колец:

— компрессионных 2 1

— маслосъемных 1 —

Высота колец, мм

— компрессионных 2,5 4 х 6 = 24

— маслосъемных (с маслоотводящей канавкой) 1 х 2 —

Площадь контакта кольцо-поршень, кв. см.

— компрессионных (комплекта на поршень) 1,57 D 7,536 D

— маслосъемных 0,628 D —

Удельное давление, кг/кв. см

— для компрессионных 5 0,2 (см. табл.

— для маслосъемных 10 —

Коэффициент трения 0,07 (для условий 0,20 — * —

смазки) Усилие на сдвиг комплекта колец, кг 1,0255 D 0,30144 D

Затраты энергии на трение за один

ход поршня, кг. м. 1,0255 DS 0,30144 DS

Относительная величина затрат, % 100 % 29,39

Из приведенного расчета следует, что конструируемый вариант «сухого» уплотнения имеет затраты на

трение, составляющие 30 % от затрат на трение в традиционном варианте уплотнения с поршневыми

кольцами и смазкой жидким маслом из картера двигателя. Следовательно, у такого уплотнения имеются

преимущества, оно может работать в высокотемпературных условиях, позволяя реализовать «сухой» процесс в

двигателе без применения жидкой смазки со снижением затрат энергии на трение на величину практически

равную 30 % от затрат в узле уплотнения традиционного типа.

Об изготовлении колец из твердого антифрикционного материла. Вполне естественно, при промышленном серийном производстве двигателей с таким уплотнением кольца должны выполняться по порошковой технологии на специализированных предприятиях, которые изготавливают из такого материала электротехнические изделия и сухие подшипники различного назначения. Для опытного двигателя возможно изготовление уплотнительных колец по упрощенной технологии. На заготовках колец при их токарной обработке выполняется одна или несколько кольцевых проточек. Возможно, после изготовления полуколец на их цилиндрической поверхности выполнить частые засверливания на глубину 2…3 мм. Кольцевые проточки или лунки от сверления заполняются графитовой пастой на основе порошкового графита и жидкого стекла в качестве связующего. Кольца просушиваются, и поверхность их зачищается, после чего они готовы для установки в двигателе. Жидкое стекло после просушки воспринимает температуру около 1000оС без размягчения, поэтому в условиях двигателя такое заполнение пазов на кольцах создаст твердый антифрикционный слой.

.

Республика Казахстан, г. Алматы, пр-т Абылай хана, .

Тел./факс (32 Mobile 7-08. E-mail vadim. *****@***kz

📹 Видео

Как проверить герметичность клапанов гбцСкачать

Трещина в ГБЦ: какие признаки и как проверить? Ремонт ГБЦ трещин 3 способа!Скачать

VFXLAB: 3D ТРЮКИ. КРУГИ И ЦИЛИНДРЫ.Скачать

Как устранить трещину в блоке трактора без сварки.Скачать

Мало кто знает ЭТОТ СЕКРЕТ ХОЛОДНОЙ СВАРКИ! Почему мастера не говорят про это!Скачать

Дельный совет и установка прокладки под головку блока цилиндровСкачать

Не закрывается замок ВХОДНОЙ ДВЕРИ! Исправляем своими рукамиСкачать

Как влияет на работу двигателя подсос воздуха.Скачать

ЧЕМ УПЛОТНИТЬ СОЕДИНЕНИЯ ГЛУШИТЕЛЯ ?Скачать

Делаем идеальные зазоры в дверях автомобиля)Скачать

ПОДСОС ВОЗДУХА ЧЕРЕЗ ДРОСЕЛЬ . ВЫ ПРО ЭТО НЕ ЗНАЛИ. 100Скачать

ПРОБИЛО ПРОКЛАДКУ ПОД ГОЛОВКОЙ - ЛЬЮ ГЕРМЕТИК .Скачать

Чем вскрывают практически все замки и как с этим бороться! /#медведь +380933763773Скачать

Самый простой рецепт жидкого пластикаСкачать

Ремонт задира на гидравлическом штоке Loctite 4070.Скачать