- Автономное энергоснабжение. Свободная и альтернативная энергия будущего. Бестопливные генераторы и «вечные двигатели» в каждый дом!

- Как самостоятельно изготовить двигатель Стирлинга.

- Свой 2-тактный мотор: песочница, куличики и 10кг расплавленного металла

- Процесс изготовления литейной оснастки

- Изготовление модели цилиндра двигателя и его литейных форм

- Выполнение отливки цилиндра двигателя и ее механическая обработка

- Вместо заключения

- 📽️ Видео

Видео:не растачивайте цилиндры пока не посмотрите это видео!Скачать

Автономное энергоснабжение. Свободная и альтернативная энергия будущего. Бестопливные генераторы и «вечные двигатели» в каждый дом!

Видео:Изготовление поршня ДВССкачать

Как самостоятельно изготовить двигатель Стирлинга.

Как сделать двигатель «Stirling».

Пояснение работы двигателя «Stirling».

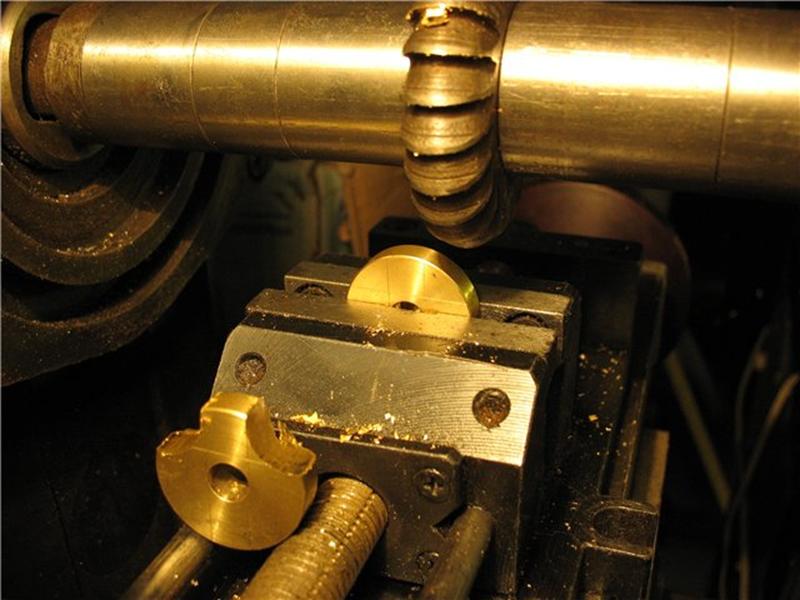

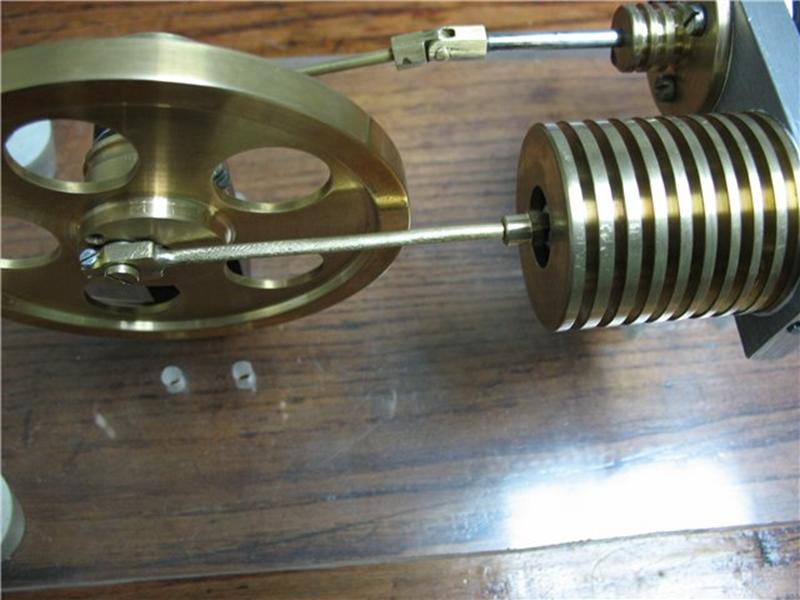

Начинаем с разметки маховика.

Шесть отверстий не прошли. Получается не красивым.Отверстия маленькие и тело между ними тонкое.

За одно точим противовесы для коленвала. Подшипники запрессованы.В последствии подшипники выпрессованы и на их место нарезано резьба на М3.

Я фрезеровал но можно и напильником.

Это часть шатуна. Остальная часть припаивается ПСРом.

Работа развёрткой над уплотнительной шайбой.

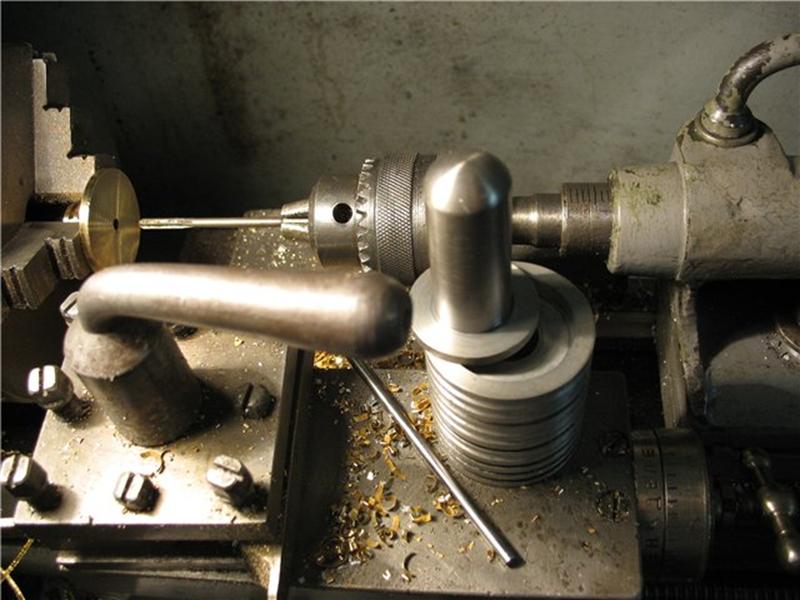

Сверловка станины стирлинга. Отверстие которое связывает вытеснитель с рабочим цилиндром. Сверло на 4,8 под резьбу на М6. Потом её надо заглушить.

Сверловка гильзы рабочего цилиндра,под развёртку.

Сверловка под резьбу на М4.

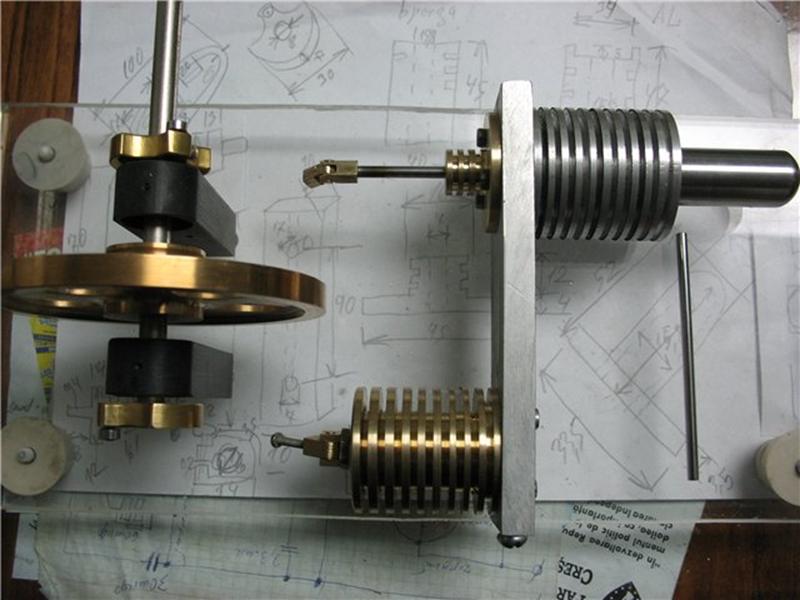

Как это делалось.

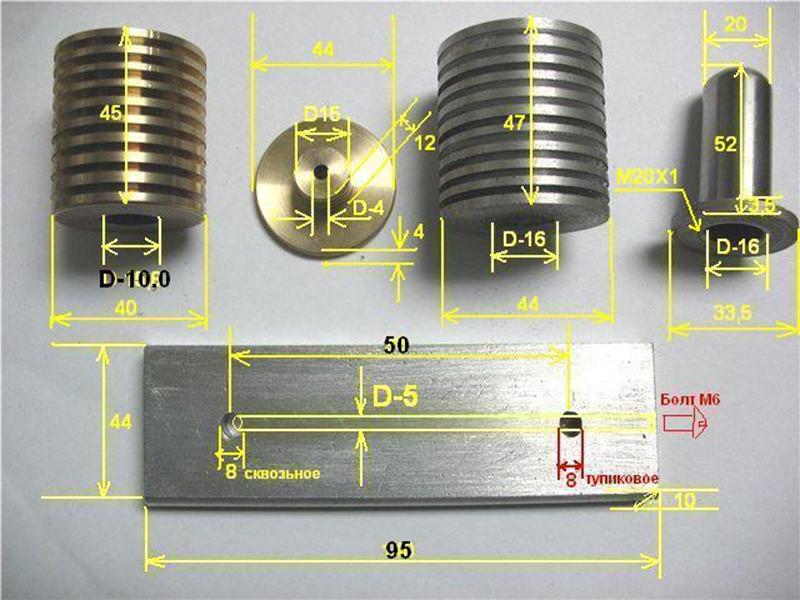

Размеры даны с учётом переделанного.Было изготовлено две пары цилиндр-поршень,на10мм. и на15мм. Были опробованы оба.Если ставить цилиндр на 15мм. то ход поршня будет 11-12мм. и работает не акти. А вот10мм. с ходом на 24мм. самый раз.

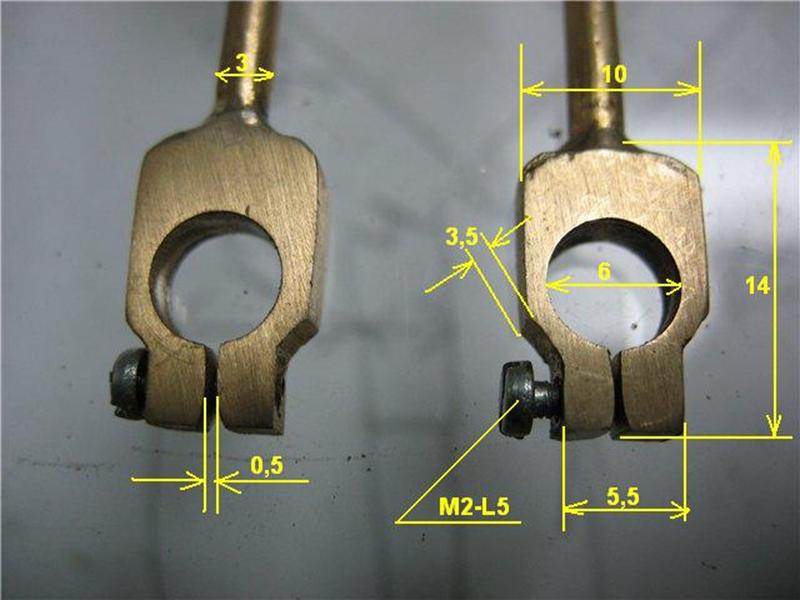

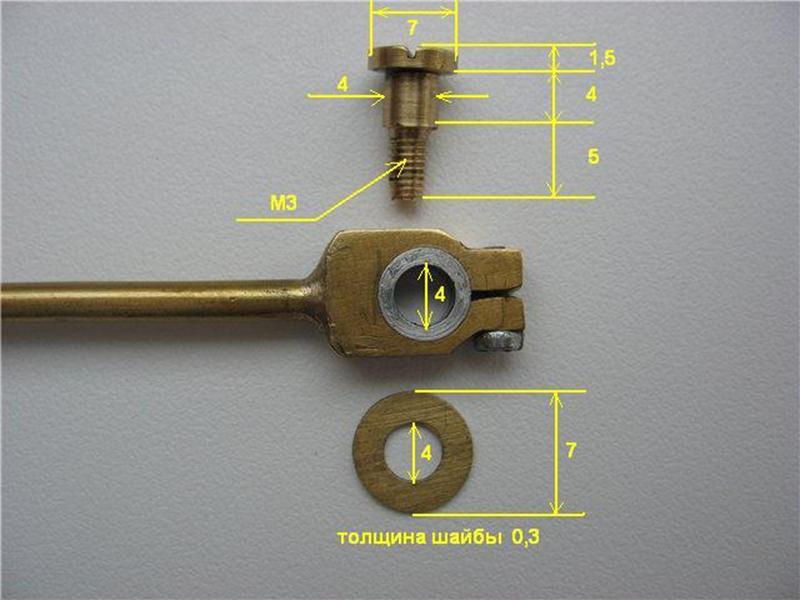

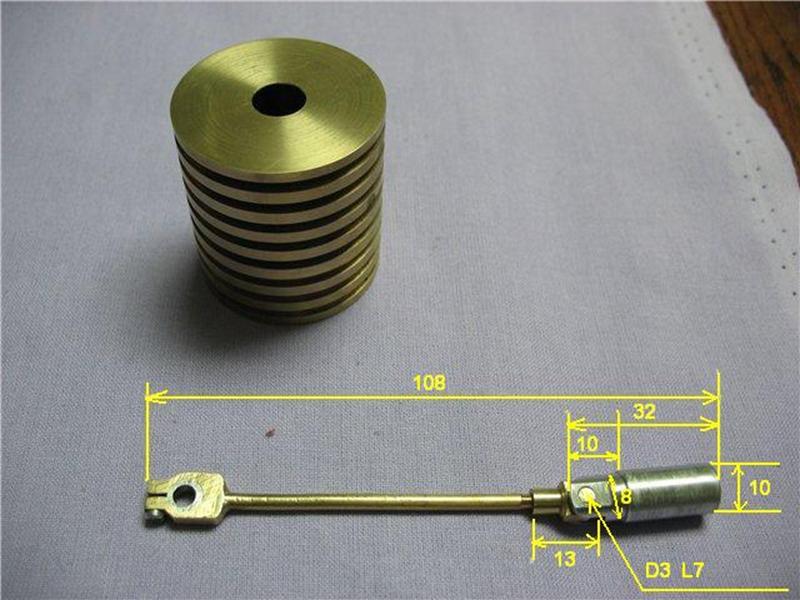

Размеры шатунов.К ним припаивается латунная проволока Ф3мм.

Крепёжный узел шатуна.Вариант с подшипниками не прошёл. При затяжки шатуна,подшипник деформируется и создаёт дополнительное трение. Вместо подшипника сделал Al. втулку с болтом.

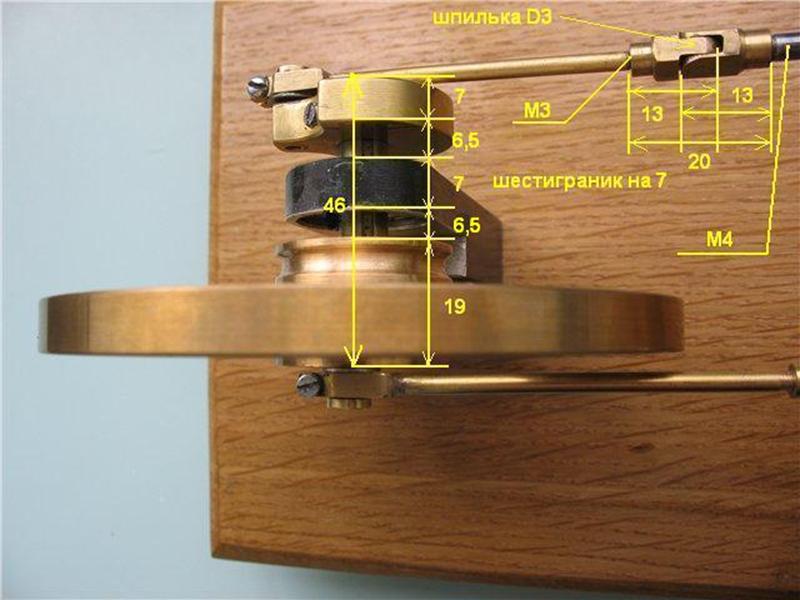

Размеры некоторых деталей.

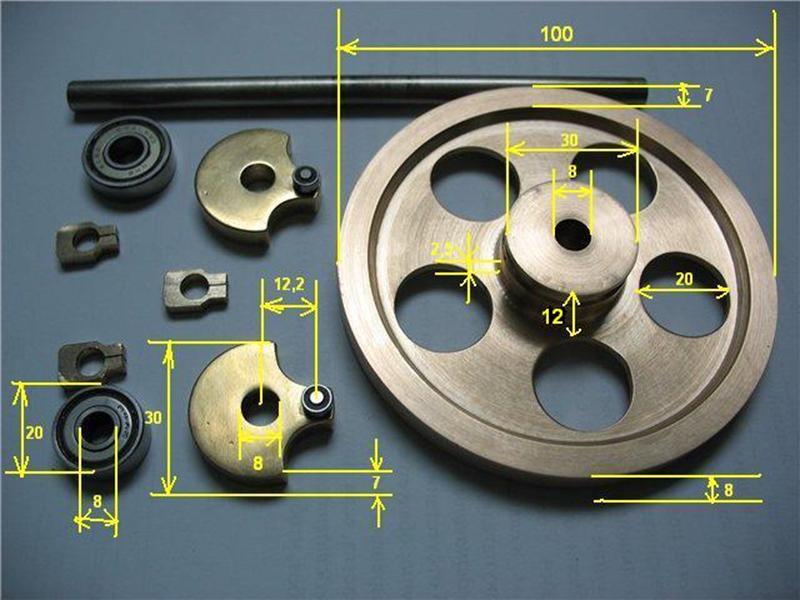

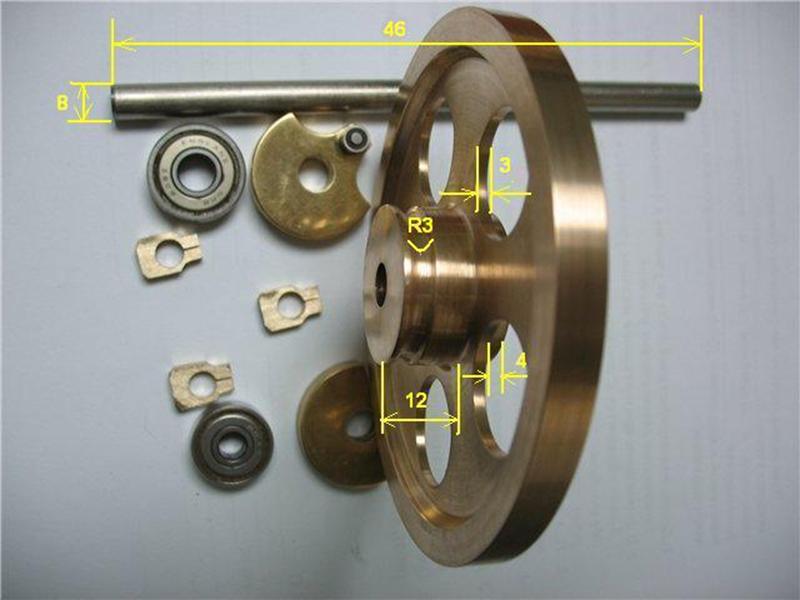

Некоторые размеры по маховику.

Некоторые размеры как крепить на валу и сочлинения.

Между охладителем и жаровой камеры ставим асбестовую прокладку на 2-3мм. Желательно и под болты которые стягивают обе детали ставить прокладки паронитовые или что нибудь которое меньше проводит тепло.

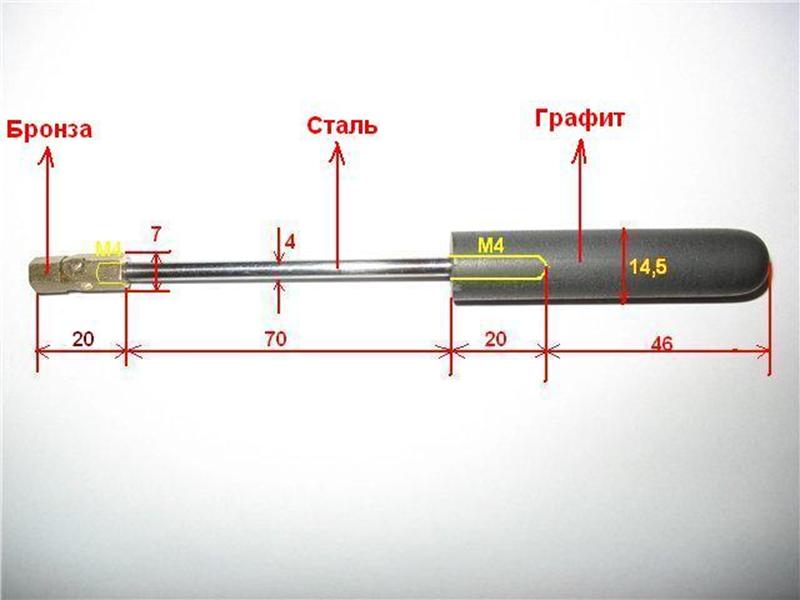

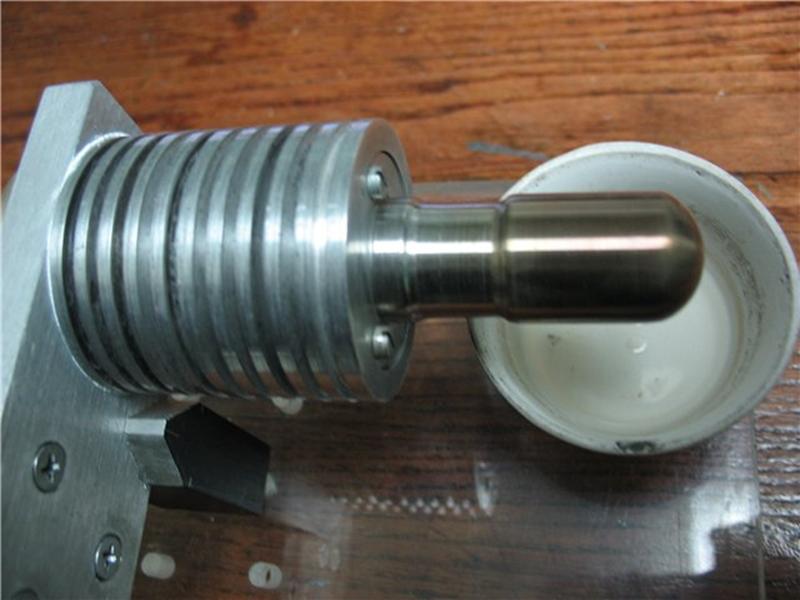

Вытеснитель сердце стирлинга он должен быть лёгким и мало проводящим тепло. Шток взят с того же старого винчестера. Это одна из направляющих линейного двигателя.Очень подходит,калённая ,хромированная. Для того чтоб нарезать резьбу обмотал середину промоченной тряпкой,и концы нагрел до красна.

Шатун с рабочим цилиндром. Длина общая 108мм. Из них 32мм это поршень диаметром 10мм.Поршень должен ходить в цилиндр легко,без ощутимых задиров.Для проверки закрываем плотно пальчиком снизу,а сверху вставляем поршень,он должен очень медленно отпускаться вниз.

Планировал так сделать но в процессе работы сделал изменения. Для того чтоб узнать ход рабочего цилиндра,отодвигаем вытеснитель в холодильную камеру,а рабочий цилиндр вытягиваем на 25мм.Нагреваем жаровую камеру .Окуратно под рабочим шатуном ложим линейку,и запоминаем данные. Резко заталкиваем вытеснитель ,и на сколько рабочий цилиндр передвинется это и есть его ход.Этот размер играет очень важную роль.

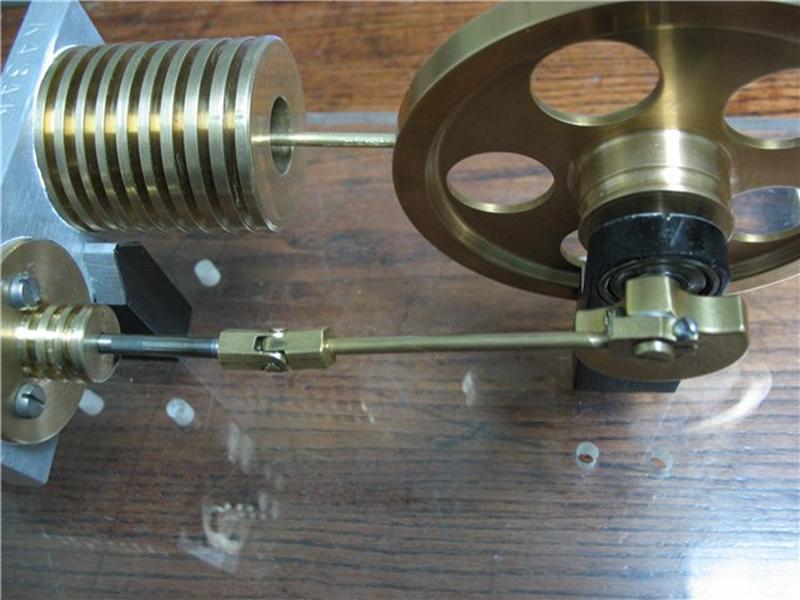

Вид на рабочий цилиндр. Длина шатуна 83мм. Ход 24мм.Маховичок крепится к валу винтом М4. На фото видна его головка. И таким образом крепится и противовес шатуна вытеснителя.

Вид на шатун вытеснителя.Общая длина с вытеснителем 214мм. Длина шатуна 75мм. Ход 24мм. Обратите внимания на проточку U образной формы на маховик.Сделано для отбора мощности.Задумка была или генератор или через пасик на вентилятор охладителя.Пилон маховика имеет размеры 68х25х15. С верхней части фрезеровано с одной стороны на глубину 7мм.и длина 32мм.Центр подшипника снизу находится на 55мм. Крепится снизу двумя болтами на М4.Расстояние между центрами пилонов 126мм.

Вид на жаровую камеру и охладителя.Корпус двигателя запрессован в пилон.Размеры пилона 47х25х15 углубление под посадку 12мм.К доске снизу крепится двумя болтами на М4.

Лампада 40мм. в диаметре высота 35мм. Углублена в древку на 8мм. На дне по центру запаяна гайка на М4 и закреплена болтом снизу.

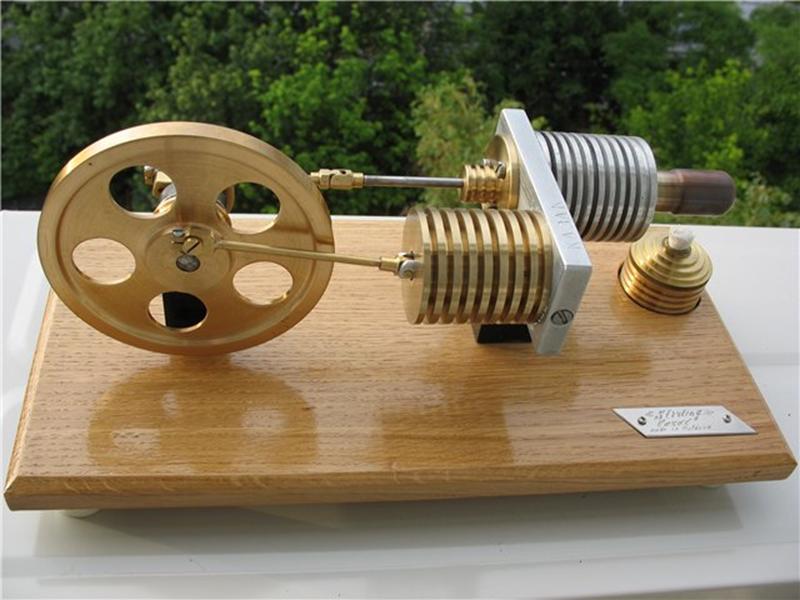

Готовый вид. Основание дуб 300х150х15мм.

Долго искал рабочую схему. Находил но всегда было связанно с тем что или с оборудованием проблемы или с материалами.Решил сделать как арбалет. Посмотрев много вариантов и прикидывал что у меня есть в наличии и что я смогу сделать самому на своём оборудовании.Те размеры что я прикидывал сразу,при собранном аппарате мне не понравилось.Получился слишком широким. Пришлось станину цилиндров укоротить. А маховик ставить на одном подшипнике(на одном пилоне).Материалы маховик,шатуны,противовес,уплотнительная шайба,лампада и рабочий цилиндр бронза.Пилоны,рабочий поршень,станина цилиндров охладитель и шайба с резьбой от жаровой камеры алюминий.Вал маховика и шток вытеснителя сталь.Жаровая камера нержавейка.Вытеснитель графит. А что получилось ставлю на обозрение,вам судить.

Читайте также: Карниз с наконечником цилиндр

Видео:Производство поршня. Механическая обработкаСкачать

Свой 2-тактный мотор: песочница, куличики и 10кг расплавленного металла

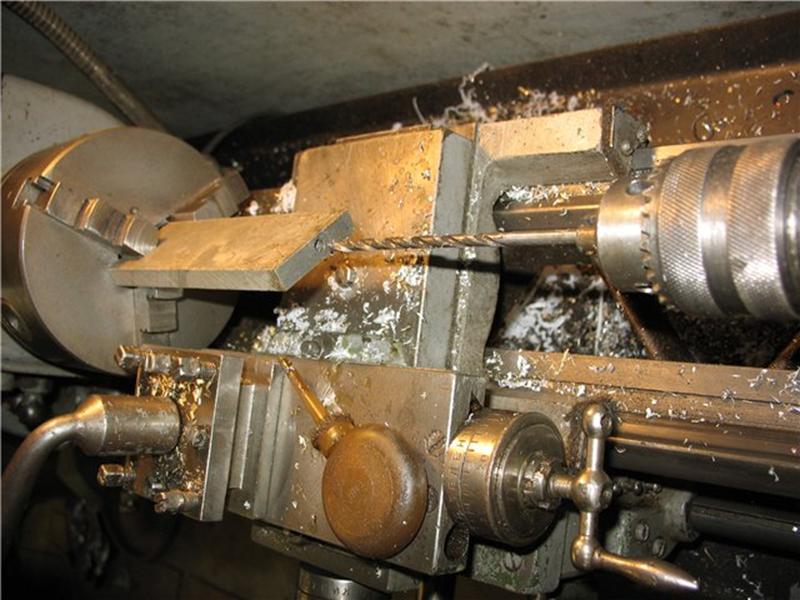

В прошлой части был показан процесс разработки модели цилиндра. В этой речь пойдет о его материализации. На момент начала этой работы у меня имелся опыт литья нескольких сотен мелких деталей из алюминия и мучительной отливки прошлой версии цилиндра, которая так и не была закончена. Ее удалось отлить лишь с пятого или шестого раза, уже и не помню… А ведь на каждый комплект одноразовых форм приходилось тратить около месяца работы. Проблема была в захвате воздуха литниковой системой — при заливке металл захватывал воздух, который образовывал пустоты в теле. Какие только литниковые системы я не пробовал, какие только советские литейные талмуды не читал все было без толку. И так бы продолжалось и далее пока я не решил испробовать радикальное решение проблемы — наклонный под 30-45° к вертикали литник большого сечения. С ним отливка сразу получилась как нужно.

Осенью 17-го года товарищ позвал меня с ним участвовать в конкурсе «умник», поскольку сам он уже участвовал, а второй раз нельзя. По сему гранту выдают де-юре 0,5Мруб на два года без какой-либо отчетности о растратах, хотя де-факто на руках оказывается 4/5 от общей суммы. Так уж повелось, что на эти деньги принято покупать самобеглую повозку. Я же хотел иначе и согласился с условием потратить деньги на развитие мастерской и, по-крайней мере, купить фрезерный станок. Как я понял, это в планы моего коллеги не входило и в дальнейшем разговор не поднимался. Позже я узнал, что был найден другой прокси. Данный факт задел мое самолюбие, и я решил, что у меня будет свой грант со станками и оснасткою. Оставалось найти проект, в котором будет что-то протаскиваемое в тематику, и тут как нельзя лучше подвернулся тянувшийся на тот момент около пяти лет CR620/724. На тот момент у меня были готовые модели цилиндра 724см³ и сопутствующей мелочевки и кроме того возможность реализовать это своими силами — 3D-печать, технология литья, рабочая литниковая система для таких сложных отливок и токарный станок. Я решил, что грант пойдет на косвенные траты по проекту, а делаться будет, в основном, за свой счет. В случае победы я получал жесткие сроки, с коими у меня проблема. Заявка прошла. Необходимость показать какие-то железяки на финальном этапе отбора проектов вынудила меня ускориться.

Экспозиция дана и теперь настало время перейти непосредственно к технической части.

Процесс изготовления литейной оснастки

Методы литья бывают как с многоразовой модельной оснасткой, так и с одноразовой. Модельная оснастка нужна для получения литейных формы. Заливка металла производится в литейные формы, которые тоже бывают многоразовые (металлические, в основном при использование литья под давлением). Литейная форма состоит из внешней формы и внутреннего стержня, задача которого — сформировать полости в отливке. В данном проекте было использовано литье в землю, то есть в одноразовые литейные формы, состоящие из смеси минералов.

Для применения многоразовой модельной оснастки необходимо в процессе проектирования отливки учитывать проблему извлечения элементов литейных форм из модельной оснастки (многоразовая модельная оснастка аналогичного цилиндра, стержень(крайний справа) и отливка(по центру) показана на главной картинке статьи). Часто, например, картер мотоциклетного двигателя и его крышки, для получения литейных форм достаточно четырех деталей модельной оснастки (две полуформы наружной поверхности и две для стержня). Однако, для цилиндра двухтактного двигателя, из-за сложной геометрии внутренних полостей, нужен набор из примерно двух десятков деталей модельной оснастки. А поскольку в рамках данной работы не ставится цель получить много одинаковых отливок, то было принято решение использовать одноразовую модельную оснастку.

Читайте также: Левый цилиндр мотоцикла урал работает с перебоями

На предыдущем этапе была получена модель цилиндра как готовой детали. Отливка представляет собой готовую деталь с литниковой системой и припуском под обработку. Вверху отливки были выполнены прибыли для питания отливки расплавом при кристаллизации, это позволяет сместить области усадки из отливки в литниковую систему, а так же обеспечить отвод вытесняемого воздуха.

Для получения отливки было использовано литье по выплавляемым моделям. В этом случае модельная оснастка представляет собой модель отливки из легкоплавкого материала (литейного воска или подходящего пластика). В данном проекте был использован пластик PLA (полилактид), поскольку он, в отличие от многих других, имеет явную температуру плавления, после которой его вязкость резко уменьшается, что позволяет ему легко вытечь из литейной формы, в отличии от ABS, который имеет недостаточно низкую вязкость до, по крайней мере, 300°С. При прокаливании остатки пластика сгорают с образованием незначительного количества твердых отходов, которые, в отличии от ABS пластика, не сцеплены со стенками литейной формы и легко выдуваются сжатым воздухом. При нагреве ABS до 700-800°С без хорошего доступа кислорода образуются твердые тела, сцепленные с формой, которые потом портят отливку.

Для литья по этой технологии важным является газопроницаемость литейной формы, ибо в ней все равно остаются вещества, переходящие в газовую фазу при нагреве до температуры расплава. В случае плохой газопроницаемости материала литейной формы в отливке образуются газовые пузыри, что является одной из наиболее частых причин брака в литейном деле.

Пластиковая модель отливки цилиндра была изготовлена путем трехмерной печати. Однако, размер области печати принтера меньше габаритов отливки, из-за чего пришлось разбить ее на составные элементы. Изготовление всех остальных деталей было выполнено с помощью этого же процесса.

Разбиение модели отливки цилиндра для трехмерной печати

Изготовление модели цилиндра двигателя и его литейных форм

Модель была напечатана слоем 250мкм из PLA пластика и состояла из двадцати частей. Все части модели отливки печатались с 10% заполнением. Компоненты модели были собраны на центрирующих штифтах и склеены, а стыки между ними заделаны литейным воском. Без заделки стыков на отливке будут повторены щели между ними, которые тяжело вычищаются от остатков формовочной смеси и являются концентраторами напряжения. В модели были выполнены технологические отверстия в рубашку охлаждения. Эти отверстия создают дополнительные опоры для непрочного, в силу своей геометрии, стержня рубашки охлаждения. Иначе во время заливки он может расколоться от неравномерного нагрева и его осколки будут увлечены течением расплава, что уже приводило к браку похожих отливок. Любое повреждение литейных форм при заливке порождает свободные частицы, которые всегда портят отливку. Поэтому лучше сделать технологические отверстия в удобных местах, чем потом придумывать как заварить дефект где-то внутри.

Материалом для литейных формы служил просеянный песок фракции 0,63мм в смеси с натриевым жидким стеклом в пропорции 4/1. Формовочную смесь необходимо тщательно утрамбовать и уделить особое внимание каналам в отливке. Перед захоронением модели с заполненными каналами в формовочную смесь желательно снять небольшой слой смеси с выходов каналов — она успевает начать твердеть на воздухе и после литейная модель может расколоться по этим поверхностям, чего бы не хотелось. После завершения формовки для затвердения смеси ее необходимо через проколы продуть углекислым газом. CO₂ разрывает связь между оксидом натрия и оксидом кремния в жидком стекле и SiO₂ сцепляет песчинки между собой. При продувке слышен характерный хруст, который свидетельствует о том, что процесс отвердения идет. На каждый прокол требуется порядка 1/2 минуты подачи углекислого газа. Особенно важно хорошо продуть стержень.

Для изготовления литейных форм модель отливки была установлена в опоки и свободное пространство в опоке и внутри модели было заполнено смесью песка с натриевым жидким стеклом. Из этой же смеси были изготовлены литник и плита, увеличивающая высоту прибылей. Все компоненты литейной формы были собраны вместе и обложены с зазором кирпичом.

Читайте также: За площадь боковой поверхности цилиндра принимается площадь его

Литник был выполнен наклонным под углом 45° к вертикали.

Проверка сопряжений литейных форм

На следующем шаге пластик из литейной формы был выплавлен, а она прокалена и продута сжатым воздухом для удаления осыпавшегося песка с золой. После предыдущих операций литейная форма была оставлена в печи, поскольку лишние циклы нагрева могут повлечь ее растрескивание, что может повлечь отделение части стержня, последствия чего описаны выше.

Прокаленная литейная форма

Выполнение отливки цилиндра двигателя и ее механическая обработка

Для заливки был использован силумин марки АК9ч, поскольку он обладает хорошей прочностью и жидкотекучестью, низкой литейной усадкой и является классическим выбором для изготовления цилиндров и блоков двигателей с чугунными гильзами. Слитки были разделены на небольшие, влезающие в тигель фрагменты, и расплавлены в плавильной печи(печь самодельная, могу осветить конструкцию). Когда расплав прогрелся до температуры на 20°С ниже температуры заливки, из печи была извлечена нагретая до 300°С литейная форма, которая оставалась нагретой с прокалки, и установлена в подготовленную кирпичную опалубку.

Пространство между формой и опалубкой было засыпано песком для предотвращения вытекания расплава из возможных трещин, а стыки компонентов формы были заделаны формовочной смесью. Заливка была выполнена при температуре расплава в 740°С. Больно ответственный момент для мыслей о картинках и отвлекаться на другого человека с фотоаппаратом тоже не хочется Когда отливка остыла, форма была разбита, стержень выбит, а остатки формовочной смеси, находящиеся в труднодоступных местах, были вымыты мойкой высокого давления. Литниковая система была отрезана, технологические отверстия в отливке были заварены, а сама отливка прошла искусственное старение без предварительной закалки согласно ГОСТ 1583-93.

Фотографий заливки увы нет.

Должен заметить, что проблема извлечения стержней существенна. При сложной геометрии и прочной смеси она может быть неразрешимой. При проектирование отливки стоит заранее думать как и чем подлезть внутрь. Для извлечения стержня я использовал так же и технологические отверстия отливки, которые его укрепляли. Без них, скорей всего, стержень извлечь не удалось бы. Основной объем материала был извлечен шуруповертом с буром от перфоратора. Бур обладает твердосплавной напайкой и поэтому не тупится о песок. Там, куда буром не подлезть, можно использовать толстую стальную проволоку или распушенный стальной трос, вращаемый шуроповертом. После того, как каналы стали сквозными остатки формовочной смеси хорошо поддаются мойке высокого давления. Тем не менее даже после всех манипуляций в рубашке охлаждения остались кусочки формовочной смеси на стенках и в процессе обработки они нет-нет, да вываливались.

Вместо заключения

По проекту будет использован низ двигателя картера Honda CR500. Картер был модифицирован для расширения продувочных каналов, юбки гильзы большего диаметра и переноса шпилек. В проект цилиндра была заложена возможность увеличения хода поршня до 95мм в новом картере, из-за опасения повреждения родного картера.

С моделью отливки и полузаконченным цилиндром 620см³ я таки выиграл грант, это было в ноябре 17-го года. Отливка 724см³ была выполнена лишь в марте. На прокалку формы и литье потребовалось чуть более суток непрерывной работы. По-моему мнению, литье отличается от, например, сварки тем, что это необратимый процесс — если где-то проблема, то нельзя вернуться на шаг назад, а только в самое начало. Особо страшно было с одноразовой пластиковой моделью. Наиболее волнующий момент — разбиение литейных форм, это сравнимо с открытием подарка на новый год в детстве, только ставки значительно больше. К счастью, отливка хоть и не как задумано, но получилась удовлетворительной с первого раза. Какое же это было облегчение! Теперь предстояло обрабатывать ее и делать всякие сопрягаемые детали.

UPD: Добавлено описание процесса извлечения стержней, 17 авг. 20г.

📽️ Видео

Как делают поршниСкачать

(0.02 мм) ДВЕ СОТКИ которые СПАСУТ твой двигательСкачать

Как подобрать поршень под рабочий цилиндрСкачать

Поршни! Ковка и Литье! Форма и Покрытия! 3D ПечатьСкачать

как замерить выработку поршня и цилиндраСкачать

Как Расточить Блок Цилиндров Своими РукамиСкачать

Как сделать поршеньСкачать

Делаем ПОРШНЕВУЮ для двигателя СтирлингаСкачать

Доработка маслоотвода в поршнях + мега-тюнинг "дырка в поршне"Скачать

СВОИМИ РУКАМИ: Хонинговка цилиндраСкачать

ЗАДИРОВ в цилиндрах НЕ БУДЕТ если делать так...Скачать

Как Самостоятельно Расточить Цилиндр Под Ремонтный Поршень? Часть 2Скачать

Зачем на стенках цилиндров нового двигателя наносят царапины. Хонингование, что этоСкачать

Чтобы двигатель НЕ ЖРАЛ МАСЛО, поставь правильно поршневые кольца!Скачать

изготовление поршня ДВС в домашних условияхСкачать

🚘 Как вставить поршень в цилиндр !за 5 сикунд 🚗Скачать

Микрометр и нутромер. Как измерить цилиндры?Скачать