Эквивалентные местные инструменты см. Специальный инструмент .

Процедура очистки

Предупреждение См. Предупреждение о защитных очках в разделе «Введение».

Осмотр

Внутренний диаметр цилиндра

Измерьте диаметр зеркала цилиндра 37 мм (1,457 дюйм) со стороны верхней поверхности блока цилиндров с помощью калибра EN 8087.

Сравнить полученные результаты с Механические параметры двигателя : LF1 . Если диаметр цилиндра больше значения, указанного в технических данных, то блок цилиндров можно увеличить на 0,25 мм (0,010 дюйма). Для обслуживания выпускаются поршни и кольца только одного увеличенного ремонтного размера.

Измерение конусности цилиндра

Измерение некруглости цилиндров

Проверка плоскостности

Видео:Микрометр и нутромер. Как измерить цилиндры?Скачать

Как измерить конусность цилиндра

Характерными дефектами цилиндров являются отклонение от цилиндричности (овальность, конусность), увеличение диаметра цилиндра из-за механического износа, повреждения рабочей поверхности цилиндра (зеркала), а также повреждения уплотнительных поверхностей и резьбовых отверстий в блоке цилиндров.

Увеличение диаметра определяют как разность наибольшего диаметра в месте износа цилиндра и номинального диаметра, овальность — как разность диаметров в одном и том же сечении, конусность — как разность диаметров, расположенных в одной плоскости вдоль оси цилиндра, но взятых в двух сечениях.

Овальность и конусность обусловлены неравномерным усилием шатуна (в бескрейцкопфных компрессорах), направленным под углом к оси цилиндра, а также увеличением давления поршневых колец на цилиндр по мере движения поршня к верхней мертвой точке. При дефектации проверяют неплоскостность привалочных поверхностей, состояние уплотнительных поверхностей гнезд клапанов и состояние водяных полостей (наличие накипи). Особое внимание обращают на состояние рабочей поверхности цилиндра (зеркала цилиндра). Измерения цилиндра проводят в трех поясах: в средней части и на расстоянии 20 мм от краев цилиндра или его гильзы штих-массом или индикаторным нутромером. Во время измерений штихмасс слегка покачивают и записывают наименьшее значение. Следует учитывать то, что индикатор показывает отклонение от установленного размера.

Допускают увеличение диаметра цилиндра до 0,2-0,3 мм на 100 мм диаметра. При этом проверяют, чтобы зазор между поршнем и цилиндром не превышал более чем в 2-3 раза первоначальный (номинальный) размер. В случае превышения предельных норм износа цилиндры и гильзы растачивают под следующий ремонтный размер. При ремонте цилиндров некоторых типов компрессоров малых холодильных машин устанавливают до 6 групп селекции.

Предельные значения овальности и конусности

Предельные значения овальности и конусности указывают в технических условиях на ремонт. Они не должны превышать половины допуска на износ, а при расточке или изготовлении — наибольшего значения допуска по квалитету для системы отверстия.

Неглубокие риски (до 0,1 мм), небольшие задиры и другие дефекты на зеркале цилиндра устраняют зачисткой шабером, напильником, наждачным полотном на лекальной колодке, подогнанной под кривизну цилиндра, и корундовым камнем. Глубокие риски разделывают крейцмейсселем с последующей заплавкой баббитом.

Возможны случаи появления трещин в стенках водяной рубашки, причиной которых является замерзание воды в рубашке.

Трещины в водяных рубашках обычно обнаруживают в процессе эксплуатации. При подозрении на трещину в водяной рубашке проводят гидравлическую опрессовку (давлением не более 0,4 МПа) в течение 5 мин, причем предполагаемые места появления трещин очищают от краски и грунтовки до металлического блеска.

Появление трещин во фланце крепления цилиндра к блоку компрессора возможно из-за неравномерной затяжки гаек крепления или перенапряжений в металле из-за нарушения температурного режима во время работы компрессора.

Повреждения торцевых поверхностей, сопрягаемых с ложной крышкой, исправляют путем зачистки, заплавки баббитом и притирки торца. Протачивание торца допускают только в случае возможности соблюдения номинальной линейной величины мертвого пространства. Трещины в перемычках между клапанными гнездами в блоках цилиндров, в цилиндрах и в водяных рубашках устраняют сваркой с последующей термообработкой для снятия внутренних напряжений и испытанием давлением по нормам завода-изготовителя. Трещины в водяной рубашке также паяют латунью или заделывают эпоксидными смолами с постановкой заплат из стеклоткани.

При необходимости замены втулку цилиндра (гильзу) выпрессовывают на гидравлическом или винтовом прессе.

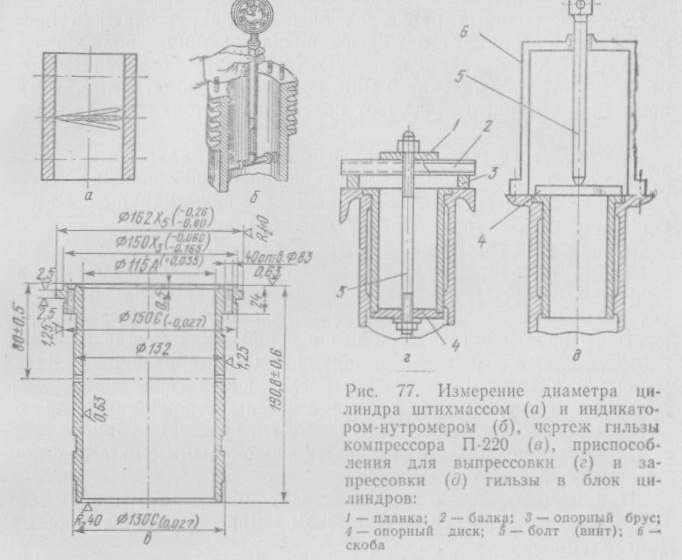

Рис. 77. Измерение диаметра цилиндра штихмассом (а) и индикатором-нутромером (б), чертеж гильзы компрессора П-220 (о), приспособления для выпрессовки (г) и запрессовки (д) гильзы в блок цилиндров: 1 — планка: 2 — балка; 3 — опорный брус; 4 — опорный диск; 5 — болт (вннт); 6 -скоба

При растачивании или изготовлении новых гильз и цилиндров овальность и конусность не должны превышать половины допуска на диаметр; неперпендикулярность оси привалочным плоскостям — 0,02 мм на 100 мм длины; шероховатость зеркала Ra 0,63-1,25 мкм при диаметре 150 мм и выше; шероховатость поверхностей, сопрягаемых е клапанной доской и с цилиндрическими поверхностями блок-картера — Ra 1,25 мкм, сопрягаемых с литой крышкой — Ra 0,16 (после притирки). Материалом отливок служат модифицированные чугуны СЧ21 и СЧ24. Твердость зеркала цилиндра составляет НВ 170-240, а при термообработке НВ 320-380.

Вновь изготовленные втулки подвергают гидравлическому испытанию на прочность (на давление, соответствующее требованиям завода-изготовителя). Потение металла при испытании не допускается. Необходимо иметь в виду, что чистовая обработка внутренней поверхности гильзы до номинального размера проводится до запрессовки, что значительно упрощает выполнение доводочных операций. Гильзы сопрягают с блок-картером по скользящей посадке, а не по посадкам с натягом, так как в результате нагрева гильзы при работе возникают напряжения. Непараллельность осей цилиндрических посадочных поверхностей к оси гильзы не должна превышать 0,02 мм на 100 мм длины.

Для устранения овальности и конусности цилиндры и блоки цилиндров растачивают на расточных и на токарно-карусельных станках. Растачивание проводят одно- или двухрезцовой головкой на шпинделе или борштанге При больших скоростях и малой подаче (0,05-0,1 мм на оборот) и глубине резания (0,05-0,1 мм). Чистовое растачивание цилиндров и гильз обеспечивает шероховатость поверхности не менее Ra 0,63 мкм.

Для повышения точности обработки и уменьшения шероховатости применяют доводочную операцию — хонингование на специальном станке абразивными брусками. Конструкция хонинговального станка обеспечивает прижим брусков по диаметру обрабатываемого цилиндра и сообщает им одновременно вращательное движение по зеркалу цилиндра и равномерное возвратно-поступательное движение по образующим цилиндра. Хонингование обеспечивает снижение шероховатости зеркала цилиндра до Ra 0,40 мкм, что требуется для средних и крупных компрессоров, а при чистовом хонинговании для цилиндров малых машин до Ra 0,2-0,1 мкм.

Размеры брусков выбирают в зависимости от диаметра цилиндра. Материал брусков — чаще всего карбид кремния на керамической связке зернистостью 6-8 для предварительного и 3-4 для чистового хонингования. Хонингование можно проводить и на вертикально-сверлильном станке с выполнением возвратно-поступательного движения головки вручную. Во избежание вдавливания частиц абразива в зеркало цилиндра При хонинговании обеспечивают обильную подачу охлаждающе-смазочной жидкости. При обработке цилиндров бруски должны примерно на ‘з выходить за зеркало цилиндра. Окружная скорость брусков при хонинговании должна быть в пределах 60- 70 ммин; скорость подачи 15-20 ммин. При обнаружении коробления или других повреждений поверхности подвергают шабрению и притирке. Равномерность прилегания крышек к корпусу или цилиндру проверяют щупом при полностью затянутых шпильках. Проверяют также состояние резьбы па гайках и шпильках.

При каждом осмотре и ремонте проверяют состояние полостей цилиндра и очищают их от нагара, накипи и следов коррозии.

Очистку водяных полостей от отложений солей (накипи) производят химическими методами с учетом характера отложений. Карбонатные отложения очищают 10 %-ным раствором соляной кислоты с добавками ингибиторов. Раствор заливают в очищаемые полости и выдерживают там в течение 3 ч. Контроль за интенсивностью прохождения реакции проводят по выделению пузырьков диоксида углерода в верхней части. После очистки раствор сливают, полость промывают водой, а затем пассивируют. Сульфатные и силикатные отложения удаляют нагретыми до 60-80 °С щелочными растворами. Продолжпительность обработки до 20 ч. Шлам после обработки удаляют водой. В качестве реагента используют 10 %-ный раствор каустической соды или 3-5 %-ный раствор тринатрийфосфата.

Видео:как замерить выработку поршня и цилиндраСкачать

Проверка деталей блока цилиндров и шатунно-поршневой группы

Номинальные и предельно допустимые значения приведены в разделе «Сервисные данные и спецификация» данной главы.

1.Осевой зазор коленчатого вала:

• Индикатором часового типа (а) измерить зазор между упорным кольцом и коленчатым валом, перемещая его в продольном направлении.

• Если результаты измерений превышают предельно допустимое значение, заменить упорные кольца новыми и провести измерения заново Если полученные значения по-прежнему превышают норму, заменить коленчатый вал.

2. Боковой зазор шатунов:

• Измерить боковой зазор между шатуном и коленчатым валом, используя набор плоских щупов (А)

• Если результаты измерений превышают предельно допустимое, заменить шатун новым и провести измерения заново. Если полученные значения по-прежнему превышают норму, заменить коленчатый вал.

3. Зазор между поршневым пальцем и поршнем:

• Нутромером (А) измерить внутренний диаметр отверстия в поршне.

• Микрометром (А) измерить наружный диаметр поршневого пальца.

• Вычислить зазор между поршневым пальцем и поршнем как разность наружного и внутреннего диаметров.

• Если величина зазора превышает предельно допустимую, заменить поршень с поршневым пальцем в сборе.

4. Боковой зазор поршневых колец:

• Измерить боковой зазор между поршневым кольцом и канавкой в поршне, используя набор плоских щупов (А).

• Если результаты измерений превышают предельно допустимое значение, заменить поршневое кольцо и провести измерения заново. Если полученные значения по-прежнему превышают норму, заменить поршень.

5. Зазор в замке поршневого кольца:

• Убедиться в том, что диаметр отверстия цилиндра соответствует норме.

• Нанести свежее моторное масло на поршень (1) и поршневое кольцо (2), после чего протолкнуть (А) поршневое кольцо поршнем до середины цилиндра (В) и измерить зазор в замке поршневых колец при помощи набора плоских щупов (С)

• Если результаты измерений превышают предельно допустимое значение заменить поршневое кольцо новым.

6. Изгиб и кручение шатуна:

• Проверку шатуна проводить с помощью специального стенда.

| • Если превышаются максимальные значения, заменить шатун новым. |

|

А. Изгиб. В. Кручение, С. Плоский щуп

7. Диаметр нижней головки шатуна:

• Надеть крышку на шатун (не вставляя вкладыши) и затянуть шатунные болты установленным моментом.

• Измерить диаметр постели шатунных вкладышей при помощи нутромера.

1. Шатунная крышка. 2. Шатун. А. Пример. В. Диаметр

• Если размер превышен, заменить шатун новым.

8. Зазор в верхней головке шатуна:

• Измерить внутренний диаметр втулки при помощи микрометрического нутромера (А).

• Измерить наружный диаметр поршневого пальца с помощью микрометра (А).

• Вычислить масляный зазор в верхней головке шатуна как разность между внутренним и наружным диаметрами.

• Если масляный зазор больше предельно допустимого, заменить шатун и/или поршень и поршневой палец. При замене поршня с пальцем руководствоваться информацией по подбору поршня и шатунных вкладышей.

9. Неплоскостность блока цилиндров:

• С помощью скребка удалить с верхней плоскости блока цилиндров остатки прокладки и также очистить поверхности от масла, нагара и других загрязнений.

Соблюдать осторожность, не допускать попадания остатков прокладки в масляные каналы и каналы для охлаждающей жидкости в блоке цилиндров.

| • При помощи поверочной линейки (А) и плоского щупа (В) измерить коробление блока цилиндров в нескольких точках в шести направлениях (С-Н). |

|

• Если измеренное значение не соответствует техническим условиям, заменить головку блока цилиндров.

10. Диаметр постели коренных вкладышей:

• Не устанавливая коренные вкладыши, установить коренные крышки, а затем затянуть коренные болты установленным моментом.

• Измерить диаметр постели коленчатого вала в пяти миллиметрах от края в двух направлениях при помощи нутромера.

1. Блок цилиндров. 2. Крышка коренной опоры.

Стрелка указывает переднюю часть двигателя.

• Если измеренное значение не соответствует техническим условиям, заменить блок цилиндров с коренными крышками в сборе.

Крышки коренных подшипников не могут заменяться отдельно, поскольку они обрабатываются совместно с блоком цилиндров.

11. Зазор между поршнем и цилиндром:

• При помощи нутромера измерить износ, овальность и конусность каждого цилиндра в шести точках. (В плоскостях «X» и «Y» в сечениях «А», «В» и «С»), плоскость («Y» совпадает с продольной осью двигателя).

Для определения размерной группы цилиндра измерить диаметр в сечении «В».

• Если измеренные значения превышают максимально допустимые или есть царапины и задиры на поверхности, заменить блок цилиндров новым.

Ремонтные размеры для поршней и блока цилиндров отсутствуют.

• При помощи микрометра (А) измерить диаметр юбки поршня.

• Зазор между поршнем и цилиндром вычисляется как разность между наружным диаметром юбки поршня и внутренним диаметром отверстия цилиндра (плоскость «X» сечение «В»).

• Если полученное значение не соответствует техническим нормам, заменить поршень с поршневым пальцем в сборе и/или блок цилиндров.

12. Диаметр коренных шеек коленчатого вала:

• Измерить наружный диаметр коренной шейки коленчатого вала с помощью микрометра (А).

• Если измеренное значение не соответствует норме, измерить зазор в коренном подшипнике и в случае необходимости использовать уменьшенные вкладыши коренных опор.

• Измерить наружный диаметр шатунной шейки коленчатого вала с помощью микрометра.

• Если измеренное значение не соответствует норме, измерить зазор в шатунном подшипнике и в случае необходимости использовать уменьшенные шатунные вкладыши.

14. Овальность и конусность шеек коленчатого вала:

• Измерить диаметр каждой коренной и шатунной шейки в четырёх точках, как показано на рисунке.

• Овальность определяется разностью размеров «X» и «Y» в точках «А» и «В»

• Конусность определяется разностью размеров «А» и «В» в точках «X» и «Y».

• Если измеренные величины не соответствуют техническим условиям, то перешлифовать или заменить коленчатый вал.

• После перешлифовки проверить масляный зазор на обработанных шейках. Затем подобрать коренные и/или шатунные вкладыши.

15. Биение коленчатого вала:

• Установить V-образные призмы на разметочную плиту и положить на призмы коленчатый вал.

• Установить индикатор часового типа (А) напротив средней коренной шейки (№ 3).

• Вращая коленчатый вал, измерить биение коленчатого вала по сред ней коренной шейке (амплитуда стрелки).

• Если измеренное значение не соответствует техническим условиям, заменить коленчатый вал.

16. Зазор на шатунной шейке:

А) Расчётное определение зазора:

• Установить шатунные вкладыши в шатун и в шатунную крышку, затянуть шатунные болты установленным моментом.

осевом направлении на шатунной шейке, но не на масляное отверстие.

• Установить шатунные вкладыши в шатун и в шатунную крышку, затянуть шатунные болты установленным моментом.

Не проворачивать коленчатый вал.

• Снять крышку шатуна с вкладышем и по шкале калибра (А) определить величину радиального масляного зазора.

Если зазор больше максимального, принимаемые меры такие же, как и в случае расчетного метода.

17. Зазор на коренной шейке

А) Расчётное определение зазора:

• Установить коренные вкладыши в блок цилиндров и в коренные крышки, установить коренные крышки постели коленчатого вала и затянуть коренные болты установленным моментом.

• Измерить диаметр постели коленчатого вала при помощи нутромера.

• Вычислить зазор как разность диаметров отверстия коренной опоры и коренной шейки.

1. Блок цилиндров 2. Коренная крышка 3. Коренной вкладыш А. Пример В. Диаметр

• Если полученное значение не соответствует техническим условиям, подобрать коренные вкладыши, исходя из диаметра постели коренных вкладышей, диаметра коренной шейки и необходимого масляного зазора.

В) Измерение зазора деформируемым калибром:

• Тщательно протереть коренную шейку и коренные вкладыши.

• Отмерить и отрезать пластиковый калибр по длине чуть меньше ширины подшипника и установить его в осевом направлении на коренной шейке, но не на масляное отверстие.

• Установить коренные вкладыши в блок цилиндров и в крышку коренной опоры, затянуть коренные болты установленным моментом.

Не проворачивать коленчатый вал.

Снять крышку коренной опоры с вкладышем и по шкале калибра (А) определить величину радиального масляного зазора.

Если зазор больше максимального, принимаемые меры такие же, как и в случае расчетного метода.

18. Выступание коренного вкладыша:

• После снятия коренной крышки с вкладышем, которая была затянута установленным моментом, торец вкладыша должен выступать над разъёмом постели.

1. Коренной вкладыш А. Пример В. Выступание вкладыша

• В случае отсутствия выступания заменить вкладыши.

19. Выступание шатунного вкладыша:

• После снятия шатунной крышки с вкладышем, которая была затянута установленным моментом, торец вкладыша должен выступать над разъёмом постели.

1. Коренной вкладыш А. Пример В. Выступание вкладыша

• В случае отсутствия выступания заменить вкладыши.

20. Наружный диаметр коренного болта:

• Если утончение болта проявляется вне сечения «d2», принимать это значение в качестве диаметра «d2» Предельно допустимая разность («d1» — «d2»): 0,2 мм.

• Если разность больше предельно допустимой, заменить коренной болт новым.

21. Наружный диаметр шатунного болта:

• Измерить диаметр «d» шатунного болта, как показано на рисунке.

• Если утончение болта проявляется вне сечения «d», рассматривать этот диаметр как «d» Предельно допустимое значение: 7,75 мм.

• Если болт тоньше предельно допустимого значения «d» заменить его новым.

• Индикатором часового типа (А) измерить биение рабочей поверхности маховика, как показано на рисунке

« Если измеренное значение превышает 0,25 мм, заменить маховик новым.

💥 Видео

КАК ИЗМЕРИТЬ ЦИЛИНДРЫ? Учимся пользоваться нутромером и микрометромСкачать

измерение диаметра гильзы нутромеромСкачать

Как измерить цилиндр нутромером.Скачать

Определение износа цилиндра в гаражных условияхСкачать

Как измерить цилиндр на предмет износа?Скачать

Зазорам - быть, чтобы Двигатель "Не Жрал" масло. Как Правильно? Ч.2Скачать

Как пользоваться микрометромСкачать

(0.02 мм) ДВЕ СОТКИ которые СПАСУТ твой двигательСкачать

измерение гильзы цилиндраСкачать

МАСТЕР КЛАСС «ДЕФЕКТОВКА ЦИЛИНДРА КАМАЗ 740»Скачать

Замер цилиндровСкачать

износ гильзы поршневого цилиндра ее проверка с помощью нутромера.Скачать

Простой расчёт развёртки конусаСкачать

Автомеханик Замеры деталей двигателяСкачать

2 часть Измерение эллипса блока цилиндров двигателя 2.4 Додж караванСкачать

Обучение работе нутромера замер цилиндров двигателя д 240Скачать

Как измерить компрессию одному - легко и правильно!Скачать

не растачивайте цилиндры пока не посмотрите это видео!Скачать