В таблице помещён небольшой обзор применяемых для алюминиевого литья литейных процессов и соответствующих литейных форм. В нижеследующих подразделах описываются определённые литейные процессы, а также поясняются их преимущества и недостатки.

- Литьё в песчаные формы

- Литьё в кокиль

- Свободное литьё в кокиль

- Литьё в кокиль под низким давлением

- Литьё под давлением

- Прессование (Squeeze Casting)

- Как отливают чугунные блоки цилиндров

- Блок цилиндров из чугуна

- Принимаем заказы на литье чугунных блоков

- Типовые цены

- Одноразовые, но не совсем: способы капремонта современных моторов

- Алюминиевые блоки с чугунными гильзами

- Способ ремонта №1: покупка шот-блока

- Способ ремонта №2: гильзование блока цилиндров и «родные» поршни

- Способ ремонта №3: «родные» расточенные гильзы и поршни большего диаметра

- Полностью алюминиевые блоки без гильз

- Никасиловые алюминиевые блоки

- Алюсиловые алюминиевые блоки

- Экзотика: плазменное напыление

- Способ ремонта №1: расточка алюминиевых блоков с покрытием

- Способ ремонта №2: гильзование алюминиевых блоков

- Что в итоге?

- 🔍 Видео

Литьё в песчаные формы

Литьё в песчаные формы является традиционной технологией литья в формы с разрушаемыми (теряемыми) песчаными формами. Формы, применяемые для одной единственной отливки, изготавливаются, в принципе, из кварцевого песка как основного материала формы с применением связующих средств. Изготовление форм производится копированием моделей из дерева, металла или пластмассы и позволяет получать отливки сложной формы путём разъёма и разделения модели и формы. После застывания отливок песчаные формы разрушаются, а песчаные стержни, служащие для достижения недоступных и необрабатываемых полостей, вытряхиваются или вымываются. Обычно применяемое литьё в песчаные формы играет в серийном производстве второстепенную роль. Главная область применения — изготовление прототипов и малых серий. Экономично литьё в песчаные формы в форме автоматизированного метода стержневого пакета (CPS = core package system). Чистый процесс литья в песчаные формы (форма и стержни изготовлены из песка) производится методом свободной заливки форм или методом литья под низким давлением. На Изображении 1 показано литьё в песчаные формы методом свободной заливки форм.

Литьё в кокиль

При литье в кокиль жидкий алюминий разливается в долговременные металлические формы из чугуна или жароупорных сталей. При данном методе литья конструкция и свобода её конструирования зависят, однако, от того, производится ли отливка методом свободной заливки форм или методом литья под низким давлением. По сравнению с литьём в песчаные формы при литье в кокиль достигается лучшее качество поверхности и большая точность размеров отливок

Свободное литьё в кокиль

При свободном литье в кокиль заполнение формы происходит исключительно под влиянием действующей на металл силы тяжести при атмосферном давлении. Отливка производится вручную или на частично или полностью автоматизированных литейных машинах. При данном методе существует достаточно большая свобода конструирования, поскольку возможно применение песчаных стержней (изобр. 3). Таким образом, реализуемы также разрезы сзади или полости, недостижимые механообработкой. Благодаря быстрому, направленному застыванию расплава при методе свободного литья в кокиль по сравнению с литьём в песчаные формы достигается более тонкая структура, более высокая прочность, а также неограниченные возможности по работе с теплом.

Литьё в кокиль под низким давлением

При литье под низким давлением расплав при относительно низком избыточном давлении (для алюминиевых сплавов — от 0,2 до 0,5 бар) поднимается в кокиль и при этом давлении застывает Речь идёт, — если речь идёт о давлении, — собственно, о давлении заполнения, необходимом для того, чтобы жидкий металл доставить в литейной машине наверх, в форму. Давление заполнения поддерживается до тех пор, пока не произойдёт затвердевание, от самого удалённого места до среза сифонного литника (входное отверстие литейной формы). Тем самым почти идеально происходящее, направленное затвердевание и заполнение формы без турбулентности являются существенным основанием высокой ценности отливок под низким давлением. Как и при свободном литье в кокиль, и при данном методе применимы стержни из песка, дающие в достаточной степени простор для конструирования формы.

4. Литейная печь с расплавом

6. Подъёмное приспособление

Литьё под давлением

При литье под давлением расплав под высоким давлением и с большой скоростью впрыскивается в долговременные формы из улучшенной жаропрочной стали. Металл течёт под давлением в полости формы. В конце заполнения формы давление на жидкий металл возрастает до 700 — 1000 бар. Давление поддерживается в процессе затвердевания металла. Это позволяет получить самую точную передачу формы по сравнению с другими методами литья. Тем самым достижимы узкие поля допусков размеров, резкость контуров и качество поверхности с малыми припусками на обработку. Благодаря высокому съёму продукции с квадратного метра площади речь идёт об очень экономичном методе литья. Этот метод имеет, однако, также определённые недостатки. Так, увеличивающая прочность двойная термообработка, в общем, невозможна, поскольку заключённые в материале пузырьки воздуха или газовые поры, образующиеся из-за толчкообразного наполнения формы, при определённых условиях создадут трудности. Также следует назвать ещё имеющуюся в настоящее время ограниченную свободу конструирования, поскольку при литье под давлением не могут быть применены для литейных полостей никакие обычно применяемые песчаные стержни. Обычно применяемые песчаные стержни были бы разрушены высоким давлением литья и сделали бы отливку непригодной. Однако происходит дальнейшее развитие литейной технологии. В настоящее время разрабатываются такие песчаные стержни, которые могут выдерживать высокое давление литья в процессе литья под давлением.

Прессование (Squeeze Casting)

Речь идёт, в принципе, о литье под давлением с несколько иными преимуществами и недостатками. Конструкция литейной машины, однако, отличается. Создание давления при прессовании происходит в конце процесса заполнения формы, который идёт значительно медленнее, чем при литье под давлением. Расплав, в отличие от литья под давлением, выдавливается в форму не в течение нескольких миллисекунд; процесс литья длится значительно дольше, до нескольких секунд. Это особенно важно при заливке чувствительных заливаемых частей, таких, как, напр. Silizium Preforms (LOKASIL метод) или усиления волокном постели под подшипники. Впрыск расплава, как это делается при литье под давлением, повредил или разрушил бы эти чувствительные части, сделав данную отливку негодной. Благодаря отсутствию турбулентности при заполнении формы прессованные части полностью термообрабатываемы для увеличения прочности.

Читайте также: Блок цилиндров газ 3302

Видео:Как делают блок двигателяСкачать

Как отливают чугунные блоки цилиндров

Московский литейный завод с помощью передовых технологий выполняет литье чугунных блоков цилиндров любой сложности и разных типоразмеров. Чугун как материал для технических деталей механизмов остается актуальным за счет его важных характеристик:

- высокой механической прочности,

- приемлемой стойкости к коррозии,

- невысокой стоимости.

Видео:Как отливают блоки цилиндровСкачать

Блок цилиндров из чугуна

Исходя из условий использования, блок цилиндров должен быть достаточно жестким, не деформироваться при нагрузках во время эксплуатации. Использование чугуна в производстве блоков цилиндров полностью оправдано за счет оптимального соотношения цены материала и его технических свойств.

Литейное производство нашего предприятия имеет солидный инженерный стаж, изделия отличаются высоким качеством, полностью соответствуют государственным стандартам и техническим нормам. Литье чугунных блоков производится под постоянным контролем соблюдения технологического режима производственного процесса. При изготовлении деталей мы применяем качественное сырье без лишних примесей.

Видео:Китайский ПЛАСТИЛИН блок двигателя: Чугун или Алюминий. Разбираю как инженерСкачать

Принимаем заказы на литье чугунных блоков

Чугунное литье цилиндров на заводе выполняется как по типовым размерам, так и по индивидуальным заказам. На официальном сайте Московского литейного завода представлена необходимая техническая информация на производимую продукцию. Наша ценовая политика помогает привлекать новых клиентов и сохранять взаимовыгодные партнерские отношения с теми, с кем плотно сотрудничаем ни один год.

Если вы заинтересованы в получении качественной и надежной продукции, обращайтесь к нам! Московский литейный завод за время работы зарекомендовал себя как надежный производитель литых изделий из чугуна. Доставка продукции выполняется по Москве и в регионы.

Видео:Как делают блоки цилиндровСкачать

Типовые цены

| Изделие | Срок изготовления | Цена |

|---|---|---|

| Бронзовая заготовка 3 кг | 2-3 дня | 1620 руб. |

| Литые заготовки подставок | 5 дней | 450 руб. |

| Литье из чугуна | 5 дней | 90 руб/1 кг |

| Литье из алюминия | 5 дней | 290 руб/ 1 кг |

| Литье из бронзы | 5 дней | 540 руб/ 1 кг |

Старший специалист. Помощь в оценке стоимость и сроках производства изделий из бронзы, алюминия и чугуна.

Видео:Формовочный цех производства чугунного литья — литейный завод «КАМАЗа»Скачать

Одноразовые, но не совсем: способы капремонта современных моторов

Что делали владельцы старых автомобилей, когда мотор начинал гнать масло в цилиндры и коптить небо сизым дымом? Они делали капремонт – растачивали изношенные стенки цилиндров и ставили поршни большего диаметра. И мотор мог «ходить» еще 150-200 тысяч километров, а то и больше.

Тенденции современного автомобилестроения таковы, что классические чугунные блоки под несколько ремонтных размеров поршней уже стали исчезающим видом, куда чаще двигатели являются «одноразовыми». Нет ремонтных размеров цилиндропоршневой группы, нет ремонтных размеров вкладышей коленчатого вала.

Что может произойти с таким мотором и что делать, если он всё же сломался, а заменить на новый агрегат – не вариант из-за слишком высокой цены? Моторы бывают разные, но почти всегда можно найти альтернативный путь и вернуть его к жизни. Другой вопрос, имеет ли это смысл с точки зрения финансовой?

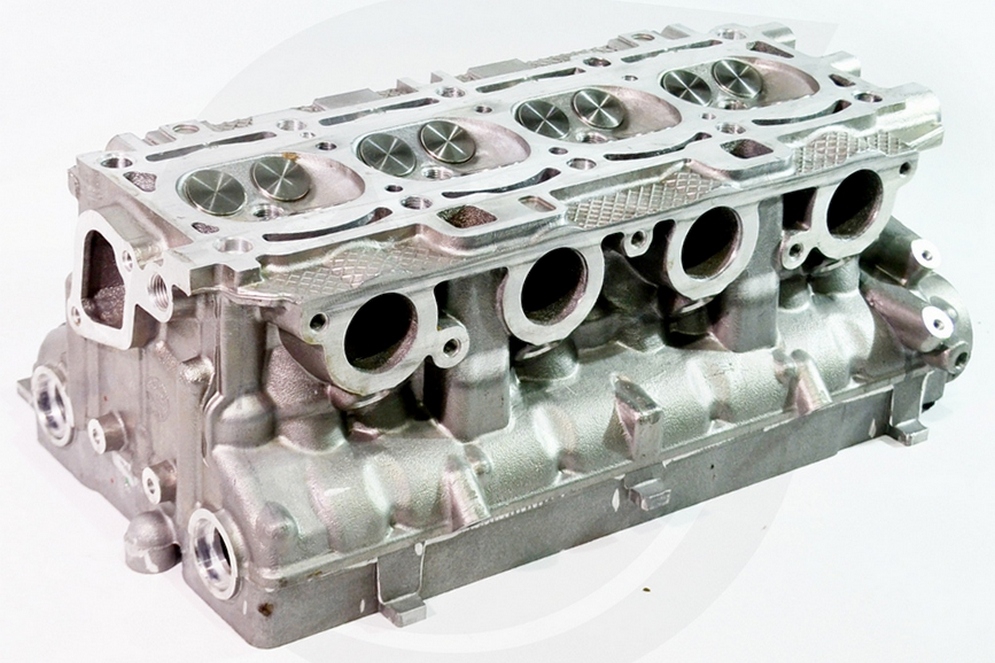

Алюминиевые блоки с чугунными гильзами

Самый простой вариант – «обычный» мотор с чугунными гильзами, а иногда даже и с блоком из того же чугуна, но не имеющий ремонтных размеров поршневой группы и коленчатого вала.

А кстати, почему? Существует «теория заговора», согласно которой производители специально ограничивают выпуск деталей для ремонта, лишь бы потребитель косяком шел в салоны за новыми машинами. Но если это и правда, то отчасти. Дело в том, что многие современные чугунные моторы по стойкости к выработке – не чета старым.

Вследствие прогресса в материалах чугунная гильза по износостойкости вплотную приблизилась к весьма недешевым технологиям с применением алюсила и никасила, о которых подробно расскажем ниже.

Естественный износ чугуна, по сути, остался в прошлом. Зачастую естественная выработка цилиндра при пробеге свыше трехсот тысяч километров оказывается минимальной. А если износ меньше глубины хонингования (две-три сотые доли миллиметра), то нет и нужды в расточке.

Разумеется, для производителя это хороший повод отказаться от ремонтных размеров и выпускать только несколько градаций «номинальных» поршней и колец. Но, к сожалению, износ бывает не только естественным. При залегании поршневых колец, попадании абразива в цилиндры, перегревах, детонации или других неприятностях с мотором могут выйти из строя один или все цилиндры.

На них появляются задиры, эллипсность или даже кольцевая выработка, возможны и нарушения геометрии шатунно-поршневой группы. Если бы была возможна расточка, то проблема решалась бы просто переточкой в новый размер, дефекты такого рода обычно при этом удаляются без проблем. Но точить-то нельзя! Попросту нет в продаже поршней нового размера, а если проблемы с коленчатым валом, то и его точить тоже нельзя – нет вкладышей.

Способ ремонта №1: покупка шот-блока

Значит, моторы все же одноразовые? Отнюдь. Решить проблему такого мотора можно несколькими способами. Первый из них – штатный, рекомендуемый производителем. И зачастую, кстати, не самый плохой. Это покупка так называемого шот-блока, то есть блока цилиндров в сборе с поршнями и коленчатым валом. Поставить на него головки блоков, картер, навесное оборудование – и мотор готов.

Обычно минусом такого решения является цена, но если вспомнить, что оригинальные поршни обычно тоже стоят недешево, да и работа стоит немало, то… Вопрос, как всегда, в цене на конкретные экземпляры. Например, известные моторы Opel Z22SE или Saab B207 как продукция компании GM имеют большой выбор шот-блоков, причем далеко не только от производителя. Цена их в США очень приятная – от полутора тысяч долларов. За две с половиной можно приобрести тюнинговый усиленный блок со строкер-китом на 2.5 – 2.7 литра или рассчитанный под большее давление наддува и солидный крутящий момент. А вот на немолодые Тойоты шот-блок обойдется минимум в три с половиной тысячи. При этом изрядная часть моторов большого объема имеет шот-блоки ценой около пяти тысяч. И тут уже придется задуматься об альтернативе простой замены.

Читайте также: Рабочий тормозной цилиндр тигуан

Способ ремонта №2: гильзование блока цилиндров и «родные» поршни

Гильзы делаются, как говорится, «в номинал», то есть того же размера, что и в оригинале. Если удачно подобрать материал гильзы и точность «натяга», то разве что немного пострадает теплопередача, ведь «родная» гильза именно залита в расплавленный металл, а ремонтная, в зависимости от способа посадки, может как почти не иметь монтажного зазора, так и сохранять зазор от одной до трех сотых.

Дальше всё зависит от точности мехобработки и от качества сборки. Оригинальная поршневая группа номинального размера прекрасно будет работать в таком моторе. Можно гильзовать только поврежденный цилиндр и тем самым уменьшить цену работ. Многое зависит от мастерства исполнителей работ, но если в вашем городе есть точные станки, то это сравнительно недорогой способ восстановления мотора.

Но помните, что при тепловой обработке блока цилиндров возможны деформации и нарушение геометрии. Поэтому рекомендуется гильзовать все цилиндры сразу и производить расточку с учетом новой геометрии от «базы» блока, а не старых осей цилиндров. При необходимости же ремонта только одного цилиндра лучше использовать технологии холодной посадки гильз прессом или установку с зазором.

Способ ремонта №3: «родные» расточенные гильзы и поршни большего диаметра

Блок цилиндров просто растачивается под новые кастомные поршни – не оригинальные, а заказные, под нужный размер. Обычно речь идет о так называемой ковке – поршнях, полученных мехобработкой из болванки, полученной изотермической штамповкой. Такие поршни заметно прочнее обычных литых, но, как всякая индивидуальная работа, она может оказаться не самой удачной.

Даже поршни от солидного производителя требуют большего теплового зазора из-за более высокого коэффициента расширения сплавов для ковки и неучтенной тепловой деформации. И разумеется, более прочный поршень не всегда означает больший срок службы двигателя, так как изнашиваются и кольца, и сам цилиндр. В этом случае многое будет зависеть как от обработки самого цилиндра (в этом случае он сохраняет свои параметры по теплопередаче и геометрии, в отличие от гильзования), так и от нового поршня.

Аналогично действуют и тогда, когда оригинальная поршневая группа очень дорога или редка, а мотор строится для использования каждый день. Это хороший способ в случае, если поршни под ремонтируемый мотор уже освоены хотя бы малой серией или есть испытанные образцы. Ведь работать испытателем тестового мотора не хочется никому.

Впрочем, если вы наберете желающих заказать пятьсот или тысячу поршней, то ваш заказ имеет все шансы быть произведенным по оригинальным технологиям Kolbenschmidt или Mahle, правда, и цена поршней будет как минимум не ниже, чем у оригинальных, зато размер – любой в пределах разумного допуска к штатному и полностью отработанная в серии конструкция.

Полностью алюминиевые блоки без гильз

Делать блоки цилиндров из алюминия без чугунных гильз крайне выгодно. Во-первых, это меньшая масса мотора. Во-вторых, теплопроводность алюминия выше, чем у чугуна, а значит, лучше теплоотвод от самых нагруженных частей мотора. Наконец, и поршни, и головка блока цилиндров тоже выполнены из алюминия, а значит, их коэфициент теплового расширения будет близок к коэффициенту расширения блока. Поэтому можно уменьшить тепловые зазоры до минимума, обусловленного разницей температур поршня и блока цилиндров.

Технологии цельноалюминиевых блоков цилиндров условно можно разделить на три группы материалов, и во всех случаях это будет не «чистый» алюминий, а блок из «крылатого» металла с прочным покрытием цилиндров.

Никасиловые алюминиевые блоки

В первую очередь это Nikasil, который был первым получившим массовое признание как способ производства надежных цельноалюминиевых двигателей без чугунных гильз. Название от компании Mahle стало нарицательным, хотя, может быть, торговая марка аналогичного покрытия от фирмы Kolbenschmidt – Galnical – оказалась не столь благозвучна и вторична…

В первую очередь оно предназначалось для роторных моторов, но получило широчайшее распространение в девяностых годах, а в Формуле-1 используется до сих пор, как и в мотоциклетных моторах. Например, «монстр» Suzuki Hayabusa имеет именно такое покрытие цилиндров. Более прочного и удачного материала для цилиндров пока не придумали, его слой твердый и достаточно вязкий, он толстый и не трескается, его можно немного расточить, если уж удалось его каким-то образом сносить. Но это бывает крайне редко, покрытие практически вечное.

Вот только никель-карбид-алюминиевое покрытие, столь прочное и износостойкое, боится сернистых соединений. И на машинах в США и Канаде, в которых использовали высокосернистый бензин, покрытие быстро выходило из строя. Такого бензина сейчас и не встретить, но есть и другая причина, по которой от покрытия отказались. Оно вечное, но оно и дорогое – технология требует сложного способа гальванического нанесения и механической обработки высокопрочного материала.

Алюсиловые алюминиевые блоки

Поэтому компания Kolbenschmidt предложила использовать весьма старую (запатентована еще в 1927 году компанией Schweizer & Fehrenbach) технологию Alusil для производства блоков цилиндров. Поскольку Кольбеншмидт на тот момент принадлежал Audi Group, то технология быстро была доведена до практического использования.

Основная идея достаточно проста: гильза или весь блок цилиндров целиком изготовлены из сплава алюминия с высоким содержанием кремния, его в нем не менее 17% – это так называемый заэвтектический сплав. При этом кремний содержится в материале не в растворенном виде, а как кристаллы.

И если «осадить» алюминий, то получится сплошной слой из выступающих кристаллов кремния, очень твердый, «скользкий» и износостойкий, по нему уже могут работать самые твердые поршневые кольца. Этот способ проще и куда дешевле, а покрытие — вытравливаемое химическим способом или получаемое специальной обработкой в слое высококремнистого алюминия. По твердости алюсил не уступает никасилу.

Дополнительным плюсом технологии является близость алюминиевых сплавов блока и поршня – те тоже отливают из заэвтектического алюминия, а значит, тепловой зазор будет наименьшим. Вот только упрочненный слой куда тоньше, чем у Никасила, а само покрытие куда более хрупкое, под тончайшей рубашкой из кристаллов кремния всё тот же алюминий. Оно боится и перегрева, и попадания твердых частиц, и даже нагара с колец. А еще боится агрессивных химических соединений серы и других.

Читайте также: Игольчатые цилиндры от подшипника

При этом способ его производства часто допускает образование каверн и зон с неоднородным качеством покрытия. И пусть сейчас это самая распространенная технология для цельноалюминиевых моторов, но всё же у нее есть свои рамки применения и вытеснить простые чугунные гильзы она не смогла.

Но есть и один почти не используемый плюс: теоретически возможна расточка и восстановление слоя покрытия. Тут нужна лишь специальная технология расточки, удаляющая слой алюминия, а затем формирующая слой сплошного кремния на поверхности и слегка «сглаживающая» кристаллы. Но она требует массовости, а значит, и крупных заводов по восстановлению блоков цилиндров. А их пока нет.

В активе Кольбеншмидта есть еще технология Locasil – сплав, в котором содержание кремния составляет все 27%, но отлить блок цилиндров из него уже нельзя, он слишком хрупкий, зато можно сделать гильзу для блока цилиндров, она будет более износостойкой, чем алюсиловая, но технологии для ремонта у них одни и те же.

Экзотика: плазменное напыление

Встречаются и более редкие варианты. Например, VW в блоках цилиндров печально известных моторов 2.5 TDI используют плазменное напыление. Схожую технологию лазерного нанесения кремния вместо алюсила с химическим травлением используют на новых моторах BMW «глобальной серии» B38-58. Теоретически эта технология прогрессивна и позволяет получить достаточно толстый слой упрочнения с хорошими характеристиками, но явно пока не доведена до совершенства.

Способ ремонта №1: расточка алюминиевых блоков с покрытием

Разумеется, все технологии с поверхностным упрочнением слоя алюминия не предусматривают износ зеркала цилиндра, а значит, и моторов с ремонтными размерами поршневой группы почти нет. Разве что совсем старые моторы BMW под Никасил имели пару ремонтных размеров, но быстро выяснилось, что покрытие либо служит и не изнашивается, либо повреждается и тогда надо менять блок цилиндров в сборе. Соответственно, ремонтные размеры для никасиловых моторов быстро пропали.

Более свежие конструкции обычно не дают даже возможности купить «оригинальные» поршни по заводскому каталогу – только шот-блок в сборе. Обосновывается это, как обычно, заботой о потребителях и высокими стандартами качества. Но поскольку детали поршневой группы заказываются производителем машины «на стороне», то в каталогах производителей поршней оригинальные запчасти найти можно, нужно только выяснить, кто из десятка производителей поставлял их на конвейер.

Иногда можно заказать и ремонтные размеры, например, если у вас есть возможность восстановления покрытия типа алюсила, то этот вариант обеспечит сохранение всех заводских характеристик мотора. Полное восстановление заводских параметров обеспечивает гальваническое или плазменное напыление никасилоподобного или хромового покрытия с последующей расточкой или высокоточное напыление без дальнейшей обработки. Но если уж в серийном производстве не могут обеспечить стабильное качество и ресурс такого покрытия, то при использовании ремонтных технологий ресурс может оказаться еще меньше, всё зависит от исполнителя.

Шансы на качественный ремонт есть, технология широко применяется для мелкосерийного гоночного моторостроения, а там высочайшие требования к покрытию. Вот только цена работ и процедура тестирования будут соответствующие. Из славного советского прошлого множеству заводов достались восстановительные технологии из этой серии. Возможно, где-то применяются ноу-хау, позволяющие производить такое восстановление надежно и недорого, но лично мне такие места не известны. Кто знает, поделитесь!

Дополнительным плюсом использования таких технологий является возможность восстановления только поврежденного цилиндра, что делает такой вариант выгодным при возвращении к жизни именно поврежденного, но не изношенного временем блока.

Способ ремонта №2: гильзование алюминиевых блоков

Но по-настоящему массовой технологией является гильзование. Используются как алюминиевые гильзы с никасиловым покрытием или алюсил-подобные технологии, так и старые добрые чугунные. Алюминиевые гильзы позволяют избежать многих сложностей внедрения чугуна в изначально алюминиевый мотор, но в большинстве случаев алюминиевая гильза поставляется уже с готовой к работе поверхностью и не подвергается дальнейшей мехобработке. А это налагает высокие требования к качеству исполнения всех работ. В противном случае возможны как нарушение геометрии самой гильзы, так и нарушение геометрии шатунно-поршневой группы и, соответственно, снижение ресурса мотора и его характеристик.

Чугунные гильзы куда дешевле, выполняются не под конкретный мотор а подбираются по размеру. В результате гильзовка мотора по этой технологии заметно дешевле и применяется куда чаще. В отличие от посадки чугунной гильзы, в чугун применяется только «горячая» посадка или с применением жидкого азота для охлаждения гильзы и уменьшения ее диаметра.

При использовании качественных гильз и точной мехобработки ресурс поршневой группы может оказаться даже выше, чем у оригинального покрытия, но опять же возможны ошибки в работе мастерской, а значит, могут появиться и локальные перегревы цилиндров, и термодеформации.

Минусами технологии применения чугунных гильз традиционно являются уже упомянутое ухудшение теплоотвода, необходимость использования сильного нагрева блока для «горячей посадки», азотного охлаждения материала или высокотехнологичной технологии сварки вращением и большая вероятность ошибки, чем при использовании алюминиевых гильз.

Чаще всего это будет единственная доступная технология разумного восстановления мотора. Причин на то много: например, нет специализированных алюминиевых гильз, технологий расточки и обработки алюсила и нанесения никасила, что типично для России. Если блок цилиндров был перегрет и нарушилась его геометрия, то нужна гильза, рабочую поверхность которой можно будет расточить под новую геометрию блока, и тут выбор технологий восстановления сужается до чугуна или растачиваемых алюсиловых гильз.

Поршни под гильзованные моторы подбираются из числа оригинальных по уже описанной технологии или изготавливаются специальные заказные, как и для моторов со штатной рабочей поверхностью цилиндра из чугуна.

Что в итоге?

99% всех двигателей производится по описанным технологиям, а значит, шансы на восстановление есть всегда. Главное – найти хорошего исполнителя с обкатанной технологией восстановления, поставщика качественных запчастей и ответственно отнестись к проверке получившего новую жизнь мотора.

🔍 Видео

Литьё цилиндров из чугуна.Скачать

Блок Двигателя! Чугун или Алюминий! Никасил и АлюсилСкачать

Про BMW и отличия ЧУГУННОГО блока и АЛЮМИНИЕВОГО блокаСкачать

Гении маркетинга или мифы о гильзовке.Скачать

Почему нежелательно гильзовать чугунный блок? (гильзовка - крайний метод ремонта)Скачать

Сварка чугунного блока двигателя МТЗСкачать

Технология сварки чугунных блоков цилиндровСкачать

Гильзовка Блока! Как Делается и Зачем!Скачать

Секрет сварки чугунного блока двигателя авто после ДТП! Своими руками!Скачать

Устройство двигателя - Блок цилиндровСкачать

Восстановление (гильзовка) блока цилиндров. Часть 2: Установка гильзСкачать

Сварка чугунного блокаСкачать

Как сделать блок цилиндровСкачать

Как деформируются чугунные блоки цилиндров когда льют форсунки ОМ 442 МерседесСкачать

Расточка гильзовка и хонинговка блока цилиндровСкачать