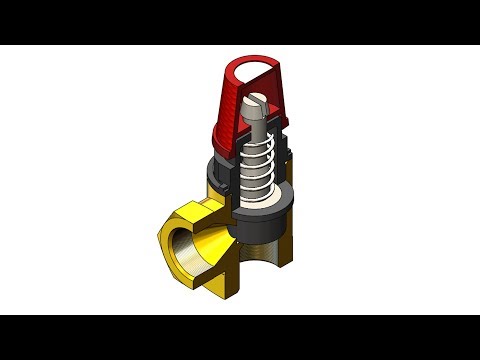

Видео:Предохранительные водяные клапаны, клапан для аварийного сброса давленияСкачать

32. Притирка и доводка уплотнительных поверхностей. Технология ремонта трубопроводной арматуры.

32. Притирка и доводка уплотнительных поверхностей. Технология ремонта трубопроводной арматуры. 32. Притирка и доводка уплотнительных поверхностей. Технология ремонта трубопроводной арматуры.

Притирочные материалы. При ремонте трубопроводной арматуры большое внимание уделяется вопросу притирки и доводки уплотнительных поверхностей.

Чистота поверхности существенно влияет на важнейшие эксплуата¬ционные свойства деталей: износостойкость, предел усталости, сопротивление коррозии, прочность. Высокая степень чистоты обработки поверхности деталей арматуры достигается притиркой, являющейся особо точным способом чистовой обработки поверхностей. Слой металла, снимаемый притиркой, составляет 0,002—0,03 мм. Притиркой достигается высокая точность размеров и геометрической формы детали (до 0,001—0,002 мм) чистота поверхности — вплоть до Ra = 0,032 0,025 мкм.

На чистоту притираемой поверхности существенно влияют свойства притирочных материалов и их зернистость, сипа давления на деталь и материал притира. Для достижения высокой производительности при притирке важное значение имеет правильный выбор абра-зивного материала. Самыми распространенными являются корунд, электрокорунд (нор-мальный и белый), карбиды кремния и бора. По размерам зерна шлифпорошки и микропорошки делят на три группы: шлифпорошки зернистостью от 5 до 3 — для грубой доводки, обеспечивающие получение параметра шероховатости от Ra = 0,32 мкм до Ra = 0,08 мкм чистоты; микропорошки от М28 до М14 — для предварительной доводки, которыми достигается Ra = 0,020 мкм и микропорошки от М10 до М5 — для окончательной доводки, позволяющие получить от Rz = 0,100 мкм до Rz = 0,025.

Кроме абразивных материалов применяются различные пасты, которые можно разбить также на три группы: абразивные пасты на основе электрокорунда, карбида кремния и карбида бора, алмазные пасты на основе синтетических алмазов: химико-механические пасты на основе оксида хрома.

Ассортимент паст, применяемых промышленностью для доводки, очень велик. Так как большинство паст не стандартизировано, многие предприятия изготовляют пасты сами.

В случае отсутствия микропорошков для доводки разрешается их замена пастами ГОИ.

Для предварительной и чистовой притирки рекомендуются пасты следующего состава:

1) электрокорунд белый М10—М14 в смеси с олеиновой кислотой, густота пасты должна соответствовать густоте технического вазелина при 20 С;

2) электрокорунд белый № 5 в смеси с олеиновой кислотой той же густоты, что и паста на основе электрокорунда белого М10—М14.

На некоторых арматурных заводах предварительную притирку производят абразивной массой, представляющей собой кашицеобразную смесь абразивного зерна с машинным маслом или олеиновой кислотой. Окончательную притирку производят смесью порошка электрокорундового абразива зернистостью М3 (320) с машинным маслом и олеино¬вой кислотой.

В цепях повышения производительности, особенно когда притирка производится без вырезки арматуры из трубопровода, целесообразно применять алмазные пасты на основе синтетических алмазов или эльбора.

Синтетические алмазы выпускают в виде паст и порошков. В зависимости от размера зерен, метода их получения и контроля порошки делятся на две группы:

1) шлифпорошки размером зерен 630—40 мкм;

2) микропорошки размером зерен 60—1 мкм.

Шлифпорошки выпускаются пяти марок:

АСО, АСР, АСВ, АСК и АСС; микропо-рошки— двух марок: АСМ и АСН.

Режущая способность, производительность и срок службы порошков определяются концентрацией алмаза, т.е. его содержанием в алмазноносном слое инструмента. За 100% ную концентрацию условно принято содержание 4,4 карата-алмаза в 1 см3 алмазного слоя, что занимает около 25% его объема. Поставляются порошки расфасованными по 10, 25, 50, 100, 250, 500, 1000, 2500 и 5000 каратов.

Пасты из синтетических алмазов применяются для окончательной операции-доводки (параметр шероховатости от Ra = 0,160 мкм до Ra = 0,020 мкм и от Rz = 0,100 мкм до Rz = 0,025 мкм). Наилучшие результаты получаются при обработке наиболее твердых и хрупких материалов — азотированной стали, твердых сплавов и стекла.

Используя алмазные пасты вместо абразивных из электрокорунда, карбида кремния и оксида хрома (при той же зернистости), можно увеличить производительность в 2—3 раза и более, а также улучшить чистоту обработанной поверхности. Выпускают следующие алмаз-ные пасты: нормальные (Н) — с концентрацией алмазного порошка 2%: повышенные (П) — с концентрацией алмазного порошка 5%; высокие (В) — с концентрацией алмазного порош-ка 10%. Пасты поставляются расфасованными в тубах или шпри¬цах по 5, 10, 20, 40 и 80 г. Характеристика паст приведена в табл. 18.

Читайте также: Какое масло лить чтобы не стучали клапана

Зернистость

Размер зерен основной фракции,

Концентрация алмазного порошка, % массы

Цвет пасты и

Для обеспечения требуемой чистоты поверхности выбирают оптимальную зернистость алмазной пасты в зависимости от твердости обрабатываемого материала.

В табл. 19. приведены ориентировочные значения шероховатости поверхности, обеспечиваемой алмазной пастой различной зернистости. При этом для обработки твердых мате-риалов рекомендуется верхнее значение зернистости, а для мягких — нижнее.

В нашей стране разработан сверхтвердых материал эльбор, используемый для эффек-тивной обработки уплотнительных поверхностей арматуры.

Используя эльборовые пасты вместо обычных, изготовленных из электрокорунда и карбида углерода, при той же зернистости можно повысить производительность обработки уплотнительных поверхностей арматуры в 2—3 раза. Стойкость эльборовых паст при одинаковых технологических условиях обработки уплотнительных поверхностей в 1,5 — 2 раза выше, чем паст из синтетических алмазов, и в 3—5 раза выше, чем обычных абразивных паст. Притирку и доводку пастами и порошками из эльбора следует применять там, где тре-буется высокая чистота уплотнительной поверхности (Ra = 0,16 0,02 мкм).

Зернистость алмазного порошка(пасты)

Класс чистоты

Шероховатость поверхности

среднее арифметическое отклонение профиля мкм, Ra, не более

высота неровностей, мкм, Rz, не более

Примечания. Для классов чистоты 9—12 основной является шкала Ra, для классов 13 и 14 — шкала Rz.

Пастами обрабатывают детали из чугуна, труднообрабатываемых сталей, цветных ме-таллов и жаропрочных, нержавеющих, ванадиевых, титановых, кобальтовых сплавов и дру-гих металлов. Процесс абразив¬ного резания сочетается с химическим воздействием состава паст на притираемую поверхность. Микрорезание ведется свободными зернами-карбидами, вошедшими в состав пасты.

В процессе трения при радиальном давлении поверхности притира на обрабатываемую поверхность детали зерна вдавливаются в более мягкую поверхность притира и снимают с обрабатываемой поверхности тончайшую стружку. Химическое воздействие паст объясняется наличием в пасте олеиновой кислоты и других элементов, образующих на обраба-тываемой поверхности вместо прочной оксидной пленки более мягкую пленку, которая лег-ко снимается с поверхности уплотняющих гребешков, чем обеспечивается высокая чистота и производительность притирки.

Пасты из эльбора различают по концентрации (количеству эльбора): В — высокая, С — средняя, Н — низкая, П — повышенная, и консистенции: Т— твердая, Г — густая, М — мазеобразная, Ж — жидкая.

Концентрация паст зависит от твердости обрабатываемого материала. Она должна быть тем выше, чем крупнее эльборовый порошок и тверже обрабатываемый материал.

Для того чтобы каждое зерно совершало определенную работу и имело равномерный слой смазки, необходимо с уменьшением зернистости порошка, а следовательно, и с увели-чением суммарной поверхности зерен уменьшать количество эльборового порошка и увеличивать количество других компонентов (жиров, стеарина), и наоборот.

Притирка и доводка уплотнительных поверхностей деталей из различных материалов (закаленных, легированных сталей, твердых сплавов и др.) производится специально приго-товленными пастами следующего состава (в %):

Можно применять смесь, состоящую из одного карата эльборового порошка и 12—15 капель оливкового масла.

Пасты из эльбора выпускают массой 10, 25, 50, и 100 г различной зернистости (ЛМ40, ЛМ48, ЛМ20, ЛМ14, ЛМ10, ЛМ7, ЛМ5, ЛМ3, ЛМ1).

Кроме паст и порошков из эльбора для обработки деталей арматуры (шпиндели, ши-беры, тарелки) применяют шлифовальные круги из эльбора.

Выбор зернистости шлифовального круга обусловлен требованиями к чистоте обра-ботанной поверхности.

Необходимо стремиться применять круги с более крупным разме¬ром эльборового зерна, обеспечивающим интенсивность процесса обработки, а также снижение удельного расхода эльбора.

Читайте также: Шунтирование с заменой аортального клапана

При изготовлении шлифовальных кругов из эльбора применяют шлифзерно и шлиф-порошок из эльбора следующей зернистости: шлиф¬зерна Л50, Л40, Л32, Л25, Л20, Л16; шлифпорошок Л12, Л10, Л8, Л6, Л5, Л4.

Инструмент из эльбора по сравнению с обычными абразивными ал¬мазными инстру-ментами обладает повышенной режущей способностью (в 5—10 раз) и постоянством ее в процессе длительной эксплуатации: отсутствием засаливания, что исключает необходимость частой правки инструмента: высокой стойкостью рабочего контактного профиля. обеспечи-вающей получение обрабатываемой плоскости с высокой точ¬ностью: меньшим выделением теплоты в зоне обработки.

Для обозначения эльбора (в отличие от натуральных алмазов) введена буква Л. Циф-ры, следующие за буквами, указывают минималь¬ный размер зерен основных фракций в со-тых долях миллиметра.

Притиры. В технологии доводки кроме притирочных материалов значительную роль играют притиры. Форма притира является зеркальным отражением обрабатываемой поверх-ности и определяет точность поверхности обрабатываемой детали. В связи с тем что форма притира непрерывно изменяется в процессе доводки, он должен быть достаточно жестким и незначительно изнашиваться под воздействием паст.

Рекомендуется применять притиры из чугуна марок СЧ18-36, СЧ18-30, СЧ21-40 или серого перлитового чугуна без твердых включений и пористости следующего химического состава (%): С 2,8—3,1 ( в том числе связанного 0,6—0,8); Mn 0,5—0,7; Si 1,8—2,1; S 0,1—0,12; Р 0,3—0,1.

Структура чугуна должна иметь перлитную основу (90— 95% перли¬та) с равномерно распределенными выделениями графита в виде отдель¬ных гнезд и тонких пластинок.

Для того чтобы притир сохранил точность формы поверхности на длительное время, необходимо отливки, из которых изготовляют при¬тир, подвергнуть отжигу (искусственному старению) по следующему режиму: притиры после черновой механической обработки за-гружают в печь, нагретую до температуры не выше 100 С; скорость нагрева не более 60°С/ч; температура отжига (450 20) С; время выдержки выбирается из расчета 25 мм/ч при наибольшей толщине; скорость охлаж¬дения не более 40°С/ч; выгрузка деталей при температуре не выше 80 С.

Чугунные притиры после отжига подвергают двум видам обработки— чистовому то-чению и взаимной притирке.

Режимы притирки и доводки. Производительность процесса доводки и достигаемые при этом точность и шероховатость поверхности зависят не только от природы абразивного инструмента, но и от ряда других условий: скорости перемещения притира, его точности, удельного давления между притиром и деталью, размера зерна, способа подачи доводочного материала, припуска на доводку и др.

Скорость перемещения притира. С увеличением скорости перемещения притира до 4 м/с производительность процесса воз¬растает прямо пропорционально скорости. При доводке шаржированны¬ми притирами дальнейшее увеличение скорости приводит к чрезмерному нагреву деталей. При доводке абразивной суспензией увеличение скорости снижает производительность вследствие большой центробежной силы, которая стремится отбросить абразивную суспензию от центра притира.

При механической доводке плоских и цилиндрических наружных поверхностей оп-тимальные скорости вращения притира составляют для предварительной доводки 15—20 м/с и для окончательной — 4 м/с. Скорость возвратно-поступательного движения деталей состав-ляет 0,2—0,4 скорости вращения притира.

Удельное давление. Производительность процесса тем больше, чем выше давле-ние между притирами и деталью. Эта зависимость сохраняется до 0,3 МПа. Чрезмерно большие давления приводят к быстрому раскалыванию или истиранию абразивного зерна и к сниже¬нию производительности, вызывая нагревание трущихся поверхностей, что приводит к деформации деталей и к снижению точности. Чрезмерное увеличение давления может также вызвать задиры на поверхности притира.

Припуск на притирочно-доводочных операциях составляет в сред¬нем: на предварительных операциях 0,02—0,05 мм (в некоторых случаях может быть доведен до 0,1—0,2 мм), на окончательных — 3—5 мкм.

Распределение усилий при доводке. Для предотвра¬щения завалов и переко-сов на доведенной поверхности необходимо правильно распределить усилия, прилагаемые к детали, а также определить центр тяжести детали, перемещаемой по притиру. Для этого должны быть выполнены следующие условия: вертикальное усилие, т.е. давление на притир, прилагается перпендикулярно к его рабочей поверхности, а точка его приложения должна находиться не в центре, а несколько ближе к краю обрабатываемой поверхности.

Читайте также: Снятие инжектора ваз 2110 инжектор 8 клапанов

При выборе режимов обработки при операциях доводки следует руководствоваться следующими результатами экспериментальных данных: наилучшие результаты по съему ме-талла и чистоте обработанной поверхности обеспечивает паста из эльбора, приготовленная по рецептам № 1 и 2; при применении пасты из эльбора зернистостью ЛМ5 чисто¬та обработанной поверхности стальных закаленных деталей повышается до 12-го класса.

Производительность обработки при проведении доводочных и поли¬ровочных операций прямо пропорциональна величине зерна микропорошка и увеличивается с ее ростом, чистота обработанной поверхности снижается при применении паст с более крупным зер-ном. Зернистость пасты следует выбирать, исходя из требуемой чистоты обработанной по-верхности, постепенно переходя от пасты с более крупным зерном к более мелкозернистой пасте (табл. 20)

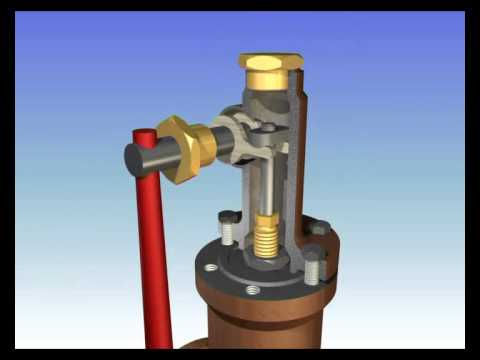

Видео:Как работает предохранительный клапан для систем отопленияСкачать

Притирка клапанов

Видео:Клапан распределителяСкачать

Описание этапов притирки

Притирка клапанов — технологическая операция пригонки фаски грибка клапана к седлу, которая производится при ремонте старого и замене нового клапана. Для притирки клапанов на фаску клапана наносится притирочная паста или мелкий наждак с маслом. Притирка клапанов осуществляется колебательным движением воротка, а вместе с ним и клапана и продолжается до получения равномерного серого цвета фаски клапана и седла. В ремонтных мастерских применяется станок для притирки одновременно нескольких клапанов, что значительно ускоряет процесс притирки клапанов.

Притирка клапанов — операция механической обработки с целью подгонки главным образом деталей, работающих в паре. операция притирки клапанов сводится к многократным относительным перемещениям инструмента и детали или обеих деталей совместно с абразивным материалом. Притирка клапанов исправляет форму детали в пределах допуска, уменьшает шероховатость поверхности.

Для притирки клапанов удобнее всего пользоваться специальным механическим приспособлением.

Кроме того, в продаже имеются готовые ручные держатели клапана.

Кроме того для притирки клапанов вам потребуются:

- притирочная паста;

- керосин;

- слабая пружина, по наружному диаметру проходящая в отверстие седла клапана.

Видео:3) Клапан предохранительный, как настроить, как это работает? Клапан аварийный. ПодетальноСкачать

Описание процесса притирки

- Очистите клапан.

- Нанесите на фаску клапана притирочную пасту сплошным тонким слоем.

- Наденьте на стержень клапана предварительно подобранную пружину.

- Вставьте клапан в направляющую втулку со стороны камеры сгорания, смазав стержень клапана слоем графитной смазки. ПРИМЕЧАНИЕ:Графитная смазка предохранит направляющую втулку от попадания в ее отверстия абразива из притирочной пасты и облегчит вращение клапана во время притирки.

- Наденьте на стержень клапана приспособление для притирки клапанов.

- Притрите клапан, вращая его попеременно в обе стороны на пол-оборота и периодически то прижимая к седлу, то ослабляя усилие прижатия. При ослаблении прижима под действием пружины клапан отходит от седла.

- Притирайте клапан до появления на его фаске матово-серого непрерывного однотонного пояска шириной не менее 1,5 мм, при этом на седле клапана после притирки также должен появиться блестящий поясок шириной не менее 1,5 мм.

- После притирки тщательно протрите клапан и седло чистой тряпкой и промойте, чтобы удалить остатки притирочной пасты. Проверьте герметичность клапана.

Правильная притирка клапанов очень важна.

После замены старых изогнутых клапанов на новые их следует притереть для достижения максимальной компрессии.

Снимите головку, положите ее на горизонтальную поверхность. Нанесите смесь на кромку клапана. Прижмите клапан к седлу и вращайте его, поворачивая каждый раз примерно на 30° и часто переставляя клапан на новое место, чтобы на поверхности седел и клапанов не образовывались риски. Притирайте, следя за тем, чтобы смесь не попала на стержень клапана, не испортила текстолитовую направляющую ручку. На окончание притирки укажет ровная серая дорожка шириной 1—2 мм на поверхности клапана.

📹 Видео

Как работают предохранительные клапаны прямого и непрямого действия?Скачать

Пружинные предохранительные клапаныСкачать

Перепускной клапан своими рукамиСкачать

Гидрораспределитель Р80. Реставрация перепускного, предохранительного клапана, седел клапанов.Скачать

Предохранительный клапан. Устройство и принцип работыСкачать

Предохранительный клапан-ОбзорСкачать

Индикаторный клапан DAIHATSU. Как устроен и как перебрать. Как притереть индикаторный клапан.Скачать

Настройка предохранительного клапанаСкачать

Почему течет из предохранительного клапана водонагревателя. Как устроен как работает защитный клапанСкачать

Предохранительный клапан непрямого действия (с пилотным управлением).Скачать

Предохранительный клапан водонагревателя. Устройство, ремонт.Скачать

Устройство и ремонт клапана 3 бара Ariston UnoСкачать

Предохранительный клапан прямого действия.Скачать

Предохранительный клапан для водонагревателя. Пользуйтесь внимательно!!!Скачать

Течет из предохранительного клапана от водонагревателя!!!Скачать

Предохранительные клапаныСкачать