Еще совсем недавно даже упоминание об искусственном интеллекте воспринималось как прерогатива научных фантастов и футурологов: где-то там, в далекой галактике, искины управляют звездолетами и могучими боевыми станциями. Интересно, но нереально. Но прошло не так уж много времени, и пожалуйста – технологии искусственного интеллекта участвуют в таком приземленном процессе, как разработка и изготовление автомобильных шин.

Казалось бы, что такого принципиально нового может произойти в шинной промышленности? Все важнейшие технические решения такого серьезного изделия, как автомобильная шина, сложились еще в середине прошлого века. Да, на выставках красуются образцы безвоздушных шин, но до их серийного воплощения пока что как до Марса. Из относительно свежих новаций достойна упоминания разве что технология RunFlat, избавляющая от необходимости возить с собой запасное колесо, но и она не стала достаточно массовой по причине дороговизны. Но, естественно, конструкторы и технологи продолжают совершенствовать шины: колдуют с составом резиновой смеси, мудрят с рисунком протектора… Но, похоже, цифровая эпоха вносит свои коррективы.

Как еще до недавнего времени происходил процесс создания нового изделия, неважно, будь то самолет, двигатель, магнитофон, авторучка или автомобильная шина? Сначала возникает некая идея. Выставляются параметры, которые конструкторы хотят получить. Затем наступает очередь расчетов (и не так уж важно, что коллективы расчетчиков с логарифмическими линейками сменили ровные ряды шкафов ЭВМ). Следом за дело берутся чертежники (и опять же, неважно, что кульманы с листами ватмана сменились дисплеями систем CAD и плоттерами). Рабочие чертежи поступают на опытное производство, по ним изготавливаются первые образцы. Нередко для изготовления образцов сначала нужно сделать соответствующую оснастку… Наконец, образцы поступают на испытания. В ходе испытаний измеряются основные параметры, сравниваются с показателями, которые изначально хотели получить… и, как правило, цикл, начиная с этапа расчетов, приходится повторить, и зачастую – не один раз. Любое конструирование – это огромный труд множества людей, и огромные затраты ресурсов и денег. Но в последнее время многое в этом процессе начинает меняться: целый ряд этапов можно слить воедино или просто пропустить, используя методы математического моделирования. Прогресс не обошел стороной и шинную отрасль, и одним из лидеров внедрения компьютерных методов стала японская марка Toyo Tires. Конечно же, произошло это далеко не вчера и совсем не внезапно.

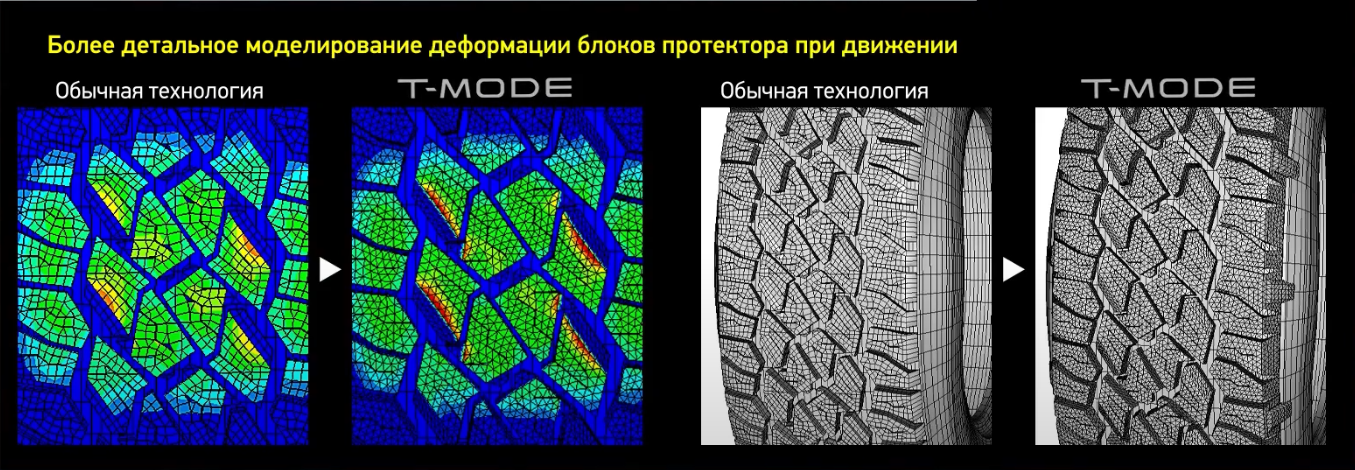

Еще на рубеже веков, в 2000-м году, специалисты Toyo Tires объединили две технологии моделирования с использованием суперкомпьютеров. Первая получила название «Tire Simulation». Она основывалась на математической модели, воспроизводящей движение шины в процессе эксплуатации. Работа с этой моделью обеспечивала конструкторов результатами, пригодными для дальнейшего структурного анализа, и позволяла прогнозировать характеристики новой продукции. Вторую технологию назвали «Driving Simulation»: она дала возможность вводить в модель информацию о различных марках автомобилей, количестве пассажиров, нагрузке, манере вождения и других параметрах, оценивая то, как движение автомобилей влияет на шины. Получилась базовая технология разработки, которую назвали T-mode. Она позволила серьезно сократить время разработки новых шин: ведь теперь можно было сначала вносить изменения в модель, досконально испытывать изделие виртуально и лишь потом тратить время и деньги на изготовление оснастки и испытание реальных образцов. Естественно, в течение всех этих лет совершенствовались и сами математические модели, и методы работы с ними, да и компьютеры становились все мощней. И, наконец, 9 июля прошлого 2019 года президент Toyo Tire Corporation Такаси Симидзу объявил, что компания внедряет новую технологию, построенную на базе T-mode и представляющую собой объединение подходов CAE (то есть Computer Aided Engineering, в переводе – автоматизированное проектирование) с технологиями искусственного интеллекта. Ну а чтобы подчеркнуть, с одной стороны, преемственность новой технологии с уже существующей, а с другой – ее возросшие возможности, все буквы в названии сделали заглавными. Так технология T-mode превратилась в T-MODE.

Читайте также: Шины hankook dynapro i cept rw08 215 70 r16 100q

Ну а главным инструментом объединения уже реализованных систем стало внедрение модуля SPDM, Simulation Process and Data Management, то есть управления процессом и данными моделирования. Так что же это такое, как это работает и чем T-MODE заглавными буквами лучше T-mode со строчными? В рамках традиционного подхода данные, получаемые разработчиком в процессе моделирования, обрабатываются только им самим. В новой системе все результаты автоматически сохраняются на сервере коллективного доступа и могут быть использованы другими разработчиками, работающими над другими моделями и задачами, причем в режиме реального времени. Это, конечно, важно – но все-таки не является самым главным. Куда важней интеграция систем искусственного интеллекта, способных решать так называемые «обратные задачи», причем имея способность к самообучению и все более точному моделированию. Чтобы понять, что такое «обратная задача», давайте посмотрим, какова была последовательность операций в системе T-mode: определение технических условий на проектирование, затем моделирование и, наконец, получение значений рабочих характеристик. Если полученные значения характеристик не соответствовали заданным требованиям, технические условия пересматривались, и моделирование повторялось. Технологии искусственного интеллекта позволяют получить расчетные данные для конструкций, форм и рисунков протектора, которые в итоге дадут возможность получить шину с заданными характеристиками. То есть на входе – размерность шины, некий набор моделей автомобилей, для которых она предназначена, физические характеристики, такие, как жесткость протектора или профиль, ну и ряд других параметров. На выходе имеем расчетные значения параметров, пригодных для испытания на стенде, включая потерю энергии (сопротивление качению) и максимальную нагрузку (характеристики торможения), рассчитанные в процессе моделирования. Роль SPDM заключается в центральном управлении вводом и выводом и объединение всей работы в единый процесс..

При этом в компании разработали модели, описывающие взаимодействие шины с различными поверхностями, например, со снегом. Такие технологии позволяют в режиме реального времени прогнозировать поведение шины на снегу и оценивать силы трения между снегом и резиной в условиях нагрузок и скоростей, соответствующих условиям использования реального автомобиля. При этом снег – это очень сложная среда для моделирования ее взаимодействия с шиной в пятне контакта. Нужно учесть массу параметров, включая размер частиц снега, плотность и содержание воды… К тому же очень важно, что эта технология позволяет визуально оценивать характеристики шины, которые трудно измерить в ходе эксперимента. В частности, количественно оценить то, как деформируется шина и как распределяется давление в пятне контакта на скорости выше 100 км/ч, очень сложно даже при помощи самых современных датчиков. Однако при помощи моделирования в режиме реального времени вполне можно воспроизвести и измерить изменение формы и распределение давления в пятне контакта, а также другие факторы, и все это в условиях движения на высокой скорости. С учетом того, что технология T-MODE разрешает опустить изготовление форм для вулканизации опытных образцов, в компании надеются, что она позволит серьезно сократить время на разработку как шипованных, так и фрикционных зимних шин, которые так важны на европейских рынках.

Наконец, специалисты Toyo включили в систему T-MODE еще один весьма интересный блок – возможность моделирования и виртуального исследования аэродинамических характеристик шин. Эта технология получила название «Mobility Aerodynamics». Тема аэродинамики шин последнее время привлекает все большее внимание. С одной стороны, оказалось, что воздушные потоки, образуемые вращающейся шиной, вступают в весьма сложное взаимодействие с воздушными потоками, обтекающими кузов движущегося автомобиля, и могут вносить серьезный вклад в общее сопротивление движению, а значит, существенным образом влиять на расход горючего. При этом уровень моделирования не имеет аналогов в шинной отрасли: конструкторы используют реальные варианты рисунков протектора, сопоставляя условия эксплуатации шин во время движения автомобиля (прежде всего, нагрузки на шины и скорости транспортного средства) с характеристиками различных колесных дисков и кузовов автомобилей, предварительно определив, как именно меняется форма шин во время движения. Все это позволяет надеяться, что оптимизация аэродинамических параметров позволит разработать новые, особо экономичные модели шин, и это очень важно не только для традиционных автомобилей с ДВС, но и для транспорта на электротяге. Ведь, разрабатывая «электрички», конструкторы ведут настоящий бой за каждый джоуль энергии, нужной для движения, и за каждый километр хода на одной зарядке.

Читайте также: Чем смазать шину бензопилы штиль

В целом в компании уверены, что система T-MODE со всеми своими компонентами станет надежной основой для дальнейшего прогресса, ведь она почти в 4 раза увеличивает эффективность процесса разработки новых шин.

- Заглянуть в будущее: как проектируют автомобильные шины.

- Резиновых дел мастера: как создаются автомобильные шины

- Приготовление резиновой смеси

- Создание боковых секций

- Создание «зеленой» шины

- Вулканизация и ошиповка

- Контроль качества сырья и готового изделия

- Автоматизированное производство

- Современное производство в России

- 📺 Видео

Видео:Как делают автомобильные шины // НЕпростые вещиСкачать

Заглянуть в будущее: как проектируют автомобильные шины.

Рекомендуем познакомиться с серией ознакомительных видеороликов от Discovery Channel о проектировании авто шин и патентованных разработках фирмы Toyo Tires, популярного производителя шин из Страны восходящего солнца.

Discovery Channel – входит в число самых известных телеканалов в мире. Его нестандартный подход к науке, технике и истории заряжает зрителей жаждой к новым открытиям и поиску приключений. Эти видео о разработках инновационной компании TOYO TIRES входят в серию «Beyond Future» и сообщают о «формирующих будущее японских продуктах и технологиях».

Т Mode — технология позволяющая моделировать поведение шин при определенных дорожных и погодных условиях, основанная на последних разработках компьютерной симуляции. В процессе моделирования T-mode позволяет определить износ протектора, возникновение шума и другие изменения. После чего полученные данные используются для оптимизации конструкции покрышки и повышения ее технических характеристик.

Технология Nano Balance от компании Toyo Tires.

Технология предназначена для анализа и проектирования состава резиновой смеси шин на наноуровне. Nano Balance позволяет создавать резиновую смесь более равномерной по составу, а также улучшить тормозные свойства, снизив сопротивление качению.

Технология производства шин A.T.O.M. — инновационная технология, позволяющая производить покрышки с более однородной и сбалансированной конструкцией. Применение A.T.O.M. позволило сократить производственный цикл и площадь производственных цехов.

Видео:Галилео. Автомобильные шины (часть 1)Скачать

Резиновых дел мастера: как создаются автомобильные шины

Исследовательский центр и опытное производство Nokian находятся в городе Нокиа в Финляндии. Там составляют требования к каждой новой модели, анализируют обратную связь от покупателей и разрабатывают на основе этих данных обновления или совершенно новые изделия. Во Всеволожске расположена основная площадка по выпуску шин для легковых машин. Это завод полного цикла: в ворота въезжают грузовики с сырьем, а выезжают уже с готовой продукцией.

Видео:Автомобильные Шины - Как Это Сделано?Скачать

Приготовление резиновой смеси

Приготовление резиновой смеси — первый и самый длительный из этапов производства. Цеха занимают целых пять этажей, в специальных реакторах и экструдерах смешиваются различные искусственные и натуральные каучуки, специальные химические присадки, масла, углеродные и кремниевые добавки. В результате получаются длинные резиновые маты разной фактуры, плотности и свойств.

Самым сложным является равномерное перемешивание ингредиентов — почти все они поступают в твердом виде. Для достижения максимальной однородности сырье измельчается, а затем все компоненты перемешиваются в различных условиях давления и температуры. Готовый пласт заготовленного материала может проходить процедуру несколько раз, возвращаясь с первого этажа наверх для доработки.

Читайте также: Что такое датчик давления в шинах tpms

Видео:💥Как делают шины? Производство шин! Как делают шины на заводе?💥Скачать

Создание боковых секций

На боковины будущей шины возлагаются сразу несколько важных ролей — они отвечают за герметичность покрышки, ее прочность и устойчивость к боковым нагрузкам. На специальных станках обрезинивается металлический корд, затем формируется бортовое кольцо, после чего воедино собирается вся бортовая секция.

Видео:КАК СОЗДАЮТ ШИНЫ? Показываем этапы производства на заводе шин Continental в Калуге : )Скачать

Создание «зеленой» шины

Собранная заготовка шины называется «зеленой»: на ней еще нет никакого рисунка протектора, маркировки, а «разобрать» ее на составные части, по словам сотрудников, можно руками. Различить модели будущих изделий в таких сырых экземплярах можно только по цветным полосам, которые внедряются на предыдущих стадиях производства. Несмотря на то, что работа шиносборочных машин выглядит завораживающе сложно, технологически — это наиболее простая процедура.

На заводе во Всеволожске есть несколько групп сборочных линий, на одних работают станки предыдущего поколения, где доля ручного труда сравнительно высока, на других новые, полностью автоматические. Задача шиносборочной машины — послойно сформировать протектор и скрепить его по сторонам боковыми секциями.

Видео:Производство автомобильных шин. ПокрышкаСкачать

Вулканизация и ошиповка

Чтобы навеки скрепить все элементы почти готового изделия его помещают в вулканизатор. Зажатая в специальной форме будущая шина спекается несколько минут при высокой температуре. По большей части длительность процесса зависит только от диаметра заготовки. Пресс-форма — едва ли не самый дорогой из производственных инструментов. Именно в ней вырезается шаблон рисунка протектора и всех маркировок. После этого шина отправляется на остывание и, при необходимости, ошиповку.

Видео:Производство шин Мишлен - Мегазавод (national geographic)Скачать

Контроль качества сырья и готового изделия

Отдельно стоит сказать о проверке качества всех материалов на различных этапах производства. С каждой партии резиновых матов обязательно снимается проба и отправляется в лабораторию здесь же на заводе. Там проверяются ключевые свойства образцов, их растяжимость, а также устойчивость к физическим и химическим воздействиям.

Готовые шины проходят две основных процедуры проверки: автоматизированную и ручную. Специальные машины оценивают соответствие всех весовых и прочностных характеристик изделия. Контролер же дополнительно осматривает, ощупывает и едва не пробует на вкус каждый экземпляр. Любое малейшее отклонение от требований приводит к тому, что новорожденная шина безжалостно отправляется на переработку.

По словам руководителя группы по технической поддержке клиентов Nokian Александра Пархомчука, такой подход позволяет достичь практически полного отсутствия брака в выходящей за стены завода продукции.

Видео:Как Перерабатывают Автомобильные Шины в ЕвропеСкачать

Автоматизированное производство

Значительная часть процессов на заводе полностью автоматизирована. Ручной труд используется как можно меньше, основная роль сотрудников — контроль и корректировка рабочих настроек станков. Например, на этапе приготовления резиновых смесей постоянно «обитаемым» является только второй и первый этажи, где сотрудники добавляют каучуки.

Видео:Как делают шины в России? Показываем этапы производства на заводе «Нижнекамскшина»Скачать

Современное производство в России

Завод Nokian во Всеволожске — потрясающий пример современного технологичного производства. Тут чисто в цехах, количество сотрудников минимизировано, а качество изделий проверяется на каждом этапе. Важно и то, что работникам уделено не меньше внимания: техника безопасности на высоте, помимо зарплат, превышающих среднюю по региону, компания обеспечивает их льготной ипотекой, социальной защитой и оздоровительными мероприятиями.

Такой подход к организации рабочего процесса находит отражение во всем: среднее время работы сотрудников на заводе составляет 8-10 лет, конкурс при трудоустройстве достигает двухсот человек на место, а выход годных изделий до этапа проверки качества составляет 99,8%. Приятно видеть, что такое производство успешно существует в России, а в дополнении к этому — является одним из крупнейших подобных в мире.

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

📺 Видео

Как делают шины для скоростных мотоцикловСкачать

Галилео. Автомобильные шины (часть 2)Скачать

Как производят восстановленные шины | Как это сделано?Скачать

Удивительные Способы Использования Выброшенных ШинСкачать

Сезонное хранение шинСкачать

Как делают шины для автомобиля #shortsСкачать

Конструкция шиныСкачать

Автомобильные шины (Nokian)Скачать

Переработка автомобильных шин. Бизнес идея на вторсырьеСкачать

Переработка шин в Европе | Европейский подход к переработке шинСкачать

Колёса и шиныСкачать