При вращении ведущего колеса зубья венцов перематывают гусеничную ленту, при этом нижняя ветвь задней части гусеницы натягивается и действует на задние опорные катки. Усилие через оси катков передается на корпус, обеспечивая его поступательное движение. Опорные катки катятся по беговой дорожке, образованной гребнями.

Подвеска – совокупность деталей, соединяющих гусеничный движитель с корпусом, и предназначена для смягчения толчков и ударов, воспринимаемых корпусом машины, при движении по неровной дороге или местности. Она также предотвращает раскачку корпуса и тем самым уменьшает вероятность жестких ударов балансиров об ограничители хода, чем улучшаются условия работы экипажа.

Тип независимая, торсионная, с гидравлическими

Упругий элемент торсионный вал

Амортизаторы гидравлические, телескопические,

Устройство подвески

Подвеска (рис. 4.1, 4.4) состоит из:

— кронштейны балансиров 12 шт.

Балансирслужит для соединения опорного катка с корпусом. Балансир стальной, кованный имеет две оси. Одна ось вставляется в отверстие кронштейна и относительно этой оси балансир может поворачиваться. Внутри оси нарезаны шлицы для соединения со шлицами торсионного вала. На вторую ось устанавливается опорный каток. На оси выполнена резьба для крепления катка. Балансиры передних катков выполнены усиленными. Для исключения изгиба балансира в случае сильных боковых ударов катков о препятствия на обоих бортах около передних катков приварены ограничители. Балансиры имеют площадки для упора. К первым, вторым и шестым балансирам приварены проушины для соединения с гидроамортизаторами.

Кронштейн балансира служит опорой для оси балансира. Кронштейн подвески представляет собой цилиндрическую отливку, приваренную к бортовому листу и днищу машины. В отверстие кронштейна запрессованы втулки оси балансира. В передней части кронштейна выполнен прилив с отверстием, внутри которого нарезаны шлицы. В отверстие вставляется конец торсионного вала. Полость кронштейна соединена с заправочным отверстием в борту, которое закрывается пробкой. Втулки балансиров смазываются смазкой ЛИТОЛ — 24 .

Торсионный вал является упругим элементом подвески. Выполнен из высоколегированной стали. Вал сплошной, цилиндрический, на концах имеет шлицованные головки. Одна головка (большая) входит в шлицованное отверстие балансира, вторая (малая) входит в шлицованное отверстие кронштейна противоположного борта. Торсионный вал удерживается от продольного смещения в трубе балансира и в кронштейне подвески крышками и болтами, ввертываемыми в резьбовые отверстия на торцах торсионных валов. Отверстие в большой головке используется также для извлечения торсионного вала из кронштейна подвески и трубы балансира. Стержень вала упрочен специальной обработкой, загрунтован, обернут прорезиненной изолентой и покрыт бакелитовым лаком. Торсионные валы правых и левых опорных катков на торцах головок маркируются соответственно Пр. и Лев.

Невзаимозаменяемость торсионных валов правого и левого борта машины вызвана тем, что при работе они имеют разное направление закручивания и при изготовлении подвергаются предварительному упрочняющему закручиванию в том же направлении.

Упоры служат для ограничения хода балансира (угла закрутки торсиона).

Пружинные упоры установлены над балансирами передних и задних катков. Представляют собой буферную пружину, приваренную к основанию. Снизу в пружину вставлен боек, по которому ударяет балансир при больших углах закрутки. Упор крепится болтом к кронштейну, приваренному к борту корпуса.

Резиновые упоры установлены над балансирами второго и четвертого катков. Представляют собой резиновые подушки, привулканизированные к основанию. Упор крепится болтом к кронштейну, приваренному к борту корпуса.

Амортизаторы служат для гашения колебаний машины, возникающих при ее движении по неровной местности.

Амортизатор телескопический, двухстороннего действия состоит из корпуса, цилиндра, поршня со штоком, кожуха и клапанов.

Корпус пустотелый крепится проушиной к балансиру. Внутри корпуса установлен цилиндр. Полость между ними является компенсационной камерой. Для соединения компенсационной камеры с цилиндром в нижнем основании корпуса выполнены калиброванные отверстия и установлены перепускные клапаны.

Поршень выполнен заодно со штоком. Шток крепится к кронштейну корпуса машины. В поршне выполнены перепускные калиброванные отверстия и установлено два клапана: прямого и обратного хода. К проушине штока крепится кожух. Рабочая жидкость амортизатора — 50% турбинного и 50% трансформаторного масла. Масло заправляется через отверстие в корпусе, закрываемое пробкой (760см 3 ).

Рис. 4.6. Схема работы гидравлического амортизатора:

1 — канал; 2 — впускной клапан; 7 — клапан обратного хода; 8 — клапан прямого хода; 32 — дроссельное отверстие; 33 — канал для выходажидкости из полости А в полость Б; 35 — дроссельное отверстие; 37 — клапан; 42 —компенсационная камера.

Принцип работы амортизатора (рис. 4.6) основан на преобразовании кинетической энергии колебаний корпуса в тепловую энергию жидкости, перетекающей из подпоршневой полости в надпоршневую и обратно через калиброванные отверстия и клапаны. При движении по неровностям местности корпус с цилиндром (соединенные с балансиром) совершают возвратно-поступательное движение относительно неподвижного поршня (соединенного с корпусом машины).

При движении катка вверх рабочая жидкость вытесняется через отверстие в поршне из нижней полости цилиндра в верхнюю, причем вытесняется ее из нижней полости больше, чем может поместиться в верхней, так как объем верхней полости уменьшается за счет входящего туда штока. Избыточная рабочая жидкость при этом перетекает через дроссельное отверстие проушины и отверстия опоры в компенсационную камеру.

При движении катка вниз вытесненная в компенсационную камеру избыточная рабочая жидкость возвращается через отверстие в нижнюю полость а цилиндра, а из верхней полости брабочая жидкость перетекает в компенсационную камеру через два отверстия в опоре и отверстие поршня в полость ацилиндра.

При высокой скорости перемещения катка, когда дроссельные отверстия не могут обеспечить свободное перетекание вытесняемой жидкости, в работу вступают клапаны. Резерв рабочей жидкости, находящейся в компенсационной камере, служит для пополнения той части рабочей жидкости, которая выносится наружу в виде пленки на поверхности штока.

Работа амортизатора сопровождается выделением тепла, по которому определяется его работоспособность.

Работа подвески

При движении машины каток, описывая неровности местности, перемещается в вертикальной плоскости. При наезде на препятствие каток движется вверх, поворачивая балансир. Торсионный вал, одним концом закрепленный в оси балансира, закручивается. При съезде с препятствия торсионный вал раскручивается, перемещая каток вниз. Таким образом, кинетическая энергия колебаний корпуса преобразуется в кинетическую энергию закрутки (раскрутки) торсионных валов, чем снижаются толчки и удары, воспринимаемые корпусом при движении по неровностям местности. Свойство упругости валов вызывает раскачку корпуса, которая интенсивно гасится амортизаторами, создающими сопротивление жидкости при перетекании её через калиброванные отверстия и клапаны.

Видео:Гусеничное ходовое оборудование, 1976Скачать

Ходовая часть гусеничных тракторов

Общие сведения о ходовой части гусеничных тракторов

Ходовая часть трактора состоит из остова, движителей и подвесок.

Остов несет на себе все агрегаты трактора. Движитель воспринимает его вес и приводит трактор в движение. Подвеска передает вес трактора на почву или гусеницы. Эластичная подвеска смягчает толчки и удары, возникающие при движении трактора.

Гусеничный движитель включает в себя ведущую звездочку 6, гусеничную цепь 4, опорные катки 7, направляющее колесо 2 с натяжным устройством и поддерживающие ролики 5. Звездочка 6 приводит в действие гусеничную цепь и обеспечивает движение трактора. Гусеничная цепь 4 состоит из звеньев, соединенных шарнирно с помощью пальцев. Цепь огибает звездочку 6, направляющее колесо 2, опорные катки 7 и поддерживающие ролики 5, образуя замкнутый контур, называемый гусеничным обводом. Вес (сила тяжести) трактора через опорные катки 7 распределяется на опорную часть гусеницы. При этом среднее условное давление на грунт небольшое, сцепление с ним хорошее.

Читайте также: Все амортизаторы для легковых авто

Гусеничная цепь снабжена почвозацепами и служит дорожкой для качения по ней остова трактора. Ролики 5 поддерживают гусеничную цепь и удерживают ее от бокового раскачивания во время движения трактора. Направляющее колесо 2 и натяжное устройство предназначены для обеспечения правильного направления движения гусеничной цепи, ее натяжения и амортизации гусеничного движителя.

Преимущества гусеничного движителя — высокие сцепные качества и проходимость, низкое среднее давление на грунт. Однако гусеничные тракторы уступают колесным по массе, скорости движения, универсальности использования в сельском хозяйстве.

На гусеничных тракторах широко применяют эластичную и полужесткую подвески.

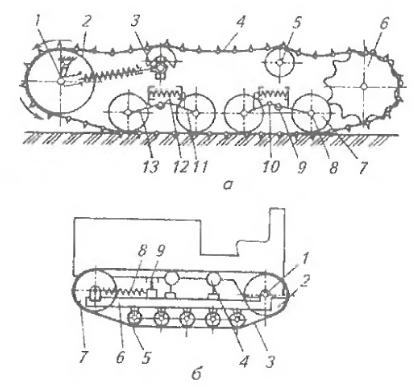

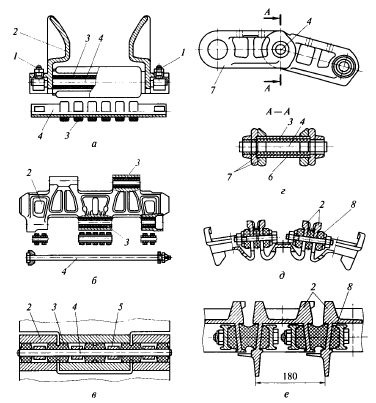

Эластичная подвеска (рисунок а) состоит из объединенных системой рычагов и упругих элементов опорных катков, которые шарнирно соединены с рамой трактора. Катки объединены между собой попарно в каретку балансирной подвески. В тракторах сельскохозяйственного назначения с каждой стороны предусмотрено по две каретки балансирной подвески. Эластичная подвеска (например, в тракторах ДТ-75, Т-150) позволяет каждому опорному катку копировать рельеф грунта, что улучшает плавность хода при движении на повышенных скоростях.

Рисунок. Схемы подвесок гусеничных тракторов: а — эластичная подвеска: 1 — коленчатая ось; 2 — направляющее колесо; 3 — натяжной винт с гайкой; 4 — гусеничная цепь; 5 — поддерживающий ролик; 6 — ведущая звездочка; 7 — опорный каток; 8 — ось опорного катка; 9 — шарнир балансирной каретки; 10 — шарнир балансиров; 11 — внутренний балансир; 12 — пружиня балансиров подвески; 13 — внешний балансир; б — полужесткая подвеска: 1 — задний шарнир подвески; 2 — ведущая звёздочка; 3 — гусеничная цепь; 4 — поддерживающий ролик; 5 — опорный каток; 6 — рама гусеничной тележки; 7 — направляющее колесо; 8 — пружина натяжного устройства; 9 — рессорное устройство

Полужесткая подвеска представляет собой гусеничную тележку, выполненную из балок различного сечения, на которых устанавливают все элементы движителя. Рама 6 (рисунок б) такой тележки соединяется с остовом трактора сзади шарниром 7; впереди на нее опирается остов через плоскую рессору (в тракторах Т-130, Т-4А).

Плавность хода тракторов с полужесткой подвеской хуже, чем тракторов с эластичной подвеской.

Видео:Гусеничастая ходовая часть Трактора, Танка. Принцип работы - обзор, как применяется в с/х работахСкачать

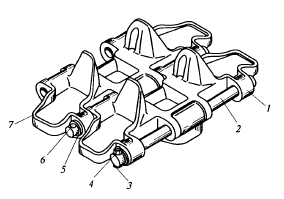

5.5. Гусеничный движитель

Гусеничный движитель обеспечивает перемещение трактора, передачу сил от ведущих колес трактора к опорной поверхности, поддержание его остова, натяжение и направление движения гусеничных цепей. Движитель состоит из ведущих и направляющих колес с амортизационно-натяжным устройством, опорных и поддерживающих катков, гусеничных цепей.

Ведущие колеса, вращаясь, перематывают гусеничную цепь и создают толкающие усилия, обеспечивая тем самым движение трактора. Ведущие колеса классифицируются:

• по месту расположения на тракторе — с передним и задним расположением;

• конструкции обода — с одинарным и двойным венцом;

• типу зацепления с гусеницей — цевочное, гребневое, зубовое.

Ведущие колеса с цевочным зацеплением получили преимущественное распространение на гусеничных тракторах. Ведущее колесо имеет форму звездочки, зуб которой при движении входит в цевочный проем звена гусеничной цепи. Толкающее усилие на гусеницу передается через цевку — специальную поверхность на звене гусеничной цепи, в которую упирается зуб ведущего колеса.

Место расположения ведущего колеса в зависимости от скорости движения трактора влияет на КПД машины. Так, при скоростях движения до 20 км/ч рациональным является заднее, а при больших скоростях — переднее расположение ведущих колес. Сельскохозяйственные тракторы и большинство промышленных тракторов имеют заднее расположение ведущих колес.

Высоту расположения ведущих колес от плоскости качения (беговых дорожек гусениц) выбирают в зависимости от типа подвески. При полужестких подвесках размер должен обеспечивать свободный сход трактора с разостланной гусеницы. Угол наклона задней ведущей ветви гусеницы у сельскохозяйственных тракторов должен составлять 1… 10°.

При упругих подвесках высота расположения ведущих колес от плоскости качения выбирается такой, чтобы предотвратить удары о почву при переезде препятствия с максимальной силой тяги на крюке, когда задние рессоры подвески имеют дополнительную деформацию.

При использовании балансирных и индивидуальных подвесок у промышленных тракторов для предотвращения ударов о почву при деформации упругих элементов подвески колеса приподнимают выше, и угол подъема нижней ветви гусеницы составляет 20…30°.

Наибольшее распространение на тракторах получили ведущие колеса с одинарным венцом (см. поз. 1 на рис. 4.39), которые проще по конструкции и обеспечивают хорошую самоочищаемость от налипшей грязи. На тяжелых промышленных тракторах устанавливаются сдвоенные ведущие колеса (см. поз. 7 на рис. 4.40).

Для облегчения обслуживания и ремонта ведущие колеса делают составными. Зубчатый венец болтами прикрепляется к ступице, к ней же обычно крепят и ведомую шестерню конечной передачи. Венцы ведущих колес отливаются из специальной хромоникелевой или хромованадиевой стали с последующей их термической обработкой.

Направляющие колеса обеспечивают направление движения гусеничной цепи и изменение степени его натяжения; они должны хорошо самоочищаться от грязи и снега. Направляющие колеса классифицируются:

• по типу обода — с одинарным и со сдвоенным ободом;

• способу крепления — на кривошипе и на ползунах;

• наличию амортизирующего устройства — с амортизирующим устройством и без него.

У всех гусеничных тракторов направляющие колеса являются элементом натяжных устройств. С их помощью уменьшают степень натяжения гусеничной цепи для демонтажа гусеницы или же увеличивают степень предварительного натяжения, так как при провисании гусеничной цепи резко увеличиваются потери на самопередвижение трактора и возможно соскакивание гусеницы при работе.

Для изменения натяжения гусеничной цепи ступицы направляющего колеса устанавливают на коленчатой оси или на ползунах. Первый способ применяют при балансирной или индивидуальной подвеске (коленчатую ось закрепляют на остове трактора), второй — при полужесткой (ползуны устанавливают на тележках гусениц).

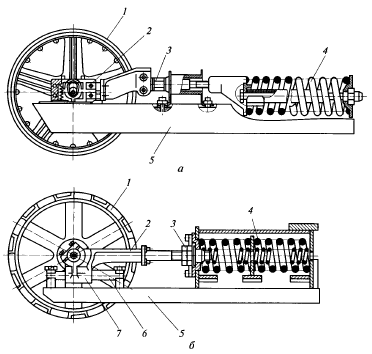

На рис. 5.13, а показан вариант установки направляющего колеса 1 на ползуне 2, скользящем по тележке 5 гусениц. Для изменения натяжения гусеницы вращают регулировочную гайку 3, навернутую на натяжной винт, конец которого связан с ползуном 2. На ползуне закреплена ось направляющего колеса 1. На натяжной винт передается усилие предварительно сжатой пружины 4 амортизирующего устройства, уменьшающего силу ударов по деталям тележки 5, передающуюся на остов трактора.

Рис. 5.13. Схема установки направляющего колеса на ползуне, скользящем по тележке (а) и направляющему стержню (б): 1 — направляющее колесо; 2 — ползун; 3 — регулировочная гайка с натяжным винтом; 4 — пружина; 5 — тележка; 6 — направляющий стержень; 7 — втулка

Читайте также: Сгнил стакан стойки амортизатора что делать

В конструкции, изображенной на рис. 5.13, б, направляющее колесо 1 установлено на ползуне 2, который скользит по направляющему стержню б, размещенному на кронштейнах, закрепленных на тележке 5 гусениц. По направляющему стержню б скользит фасонная втулка 7 с осью направляющего колеса. На натяжной винт надевается предварительно сжатая двойная пружина 4 амортизирующего устройства.

При использовании балансирных или индивидуальных подвесок, когда тележка гусеничных рам отсутствует, направляющее колесо 1 (рис. 5.14) вместе с натяжным винтом 9 и пружиной 6 амортизационно-натяжного устройства крепят на лонжероне рамы трактора. В этом случае оси 2 направляющих колес всегда устанавливают на кривошипах 3, шарнирно закрепленных на раме трактора.

Рис. 5.14. Амортизационно-натяжное устройство трактора с балансирной или индивидуальной упругой подвеской: 1 — направляющее колесо; 2— ось направляющего колеса; 3 — кривошип; 4 — блок шарниров; 5 — шток; 6 — пружина; 7 — ось; 8 — упорный болт; 9 — натяжной винт

По сравнению со схемами на рис. 5.13 конструкция, изображенная на рис. 5.14, имеет то преимущество, что амортизирующее устройство поглощает не только горизонтальные, но и вертикальные толчки, действующие на направляющее колесо.

При преодолении трактором препятствий или попаданий между катком и звеном гусеницы твердых предметов натяжение гусеницы увеличивается. Возникающее при этом дополнительное усилие в гусенице воздействует на направляющее колесо 1, поворачивая его с кривошипом 3 вокруг оси. От кривошипа через натяжной винт 9 усилие передается на блок 4 шарниров, который, поворачиваясь вокруг оси 7, сжимает амортизационную пружину 6. При уменьшении усилия амортизационная пружина возвращает блок шарниров и направляющее колесо 1 в первоначальное положение. Упорный болт 8 через блок шарниров обеспечивает предварительное натяжение амортизационной пружины. С помощью натяжного винта 9 и кривошипа 3 можно перемещать направляющие колеса с целью изменения натяжения при монтаже и демонтаже гусеницы.

Если направляющее колесо опущено и одновременно работает как опорный каток, то его устанавливают также на уровне опорной поверхности и оборудуют эластичной подвеской.

На сельскохозяйственных тракторах с полужесткой подвеской направляющие колеса несколько приподнимают над плоскостью качения так, чтобы нижняя ветвь гусеницы образовывала с почвой угол 1… 5°.

При использовании балансирных и индивидуальных подвесок для предотвращения ударов о почву при деформации упругих элементов подвески направляющие колеса располагают выше, и угол подъема нижней ветви гусеницы составляет 5…25°.

Для уменьшения потерь в ходовой системе при перематывании гусеницы диаметр направляющего колеса делают по возможности большим. В сельскохозяйственных тракторах выдерживают величину этого диаметра на 50… 100 мм меньшей наружного диаметра ведущего колеса.

Конструкция обода направляющего колеса определяется типом гусеничной цепи и способом ее зацепления с ведущим колесом.

При цевочном зацеплении обод колеса может быть гладким или с кольцевым выступом посередине, который препятствует спаданию гусеничной цепи во время работы. Для этой же цели на направляющем колесе делают реборды (ограничительные выступы). Очень часто обод колеса изготовляют сдвоенным.

В некоторых случаях, при необходимости увеличить длину опорной поверхности без увеличения базы трактора, направляющие колеса делают несущими, т.е. они одновременно работают и как опорные катки, воспринимая часть веса трактора. Такие направляющие колеса устанавливают на болотных тракторах, где нужно иметь максимальную опорную поверхность, и на малогабаритных тракторах.

Направляющее колесо у сельскохозяйственного трактора приподнято над землей на небольшую высоту, поэтому при наезде на неровности и препятствия оно воспринимает удары.

Пружина амортизирующего устройства предохраняет детали ходовой системы трактора от этих ударов, а также от перегрузок, которые могут возникнуть при попадании посторонних предметов между опорными катками и гусеницей. Если сила, действующая на направляющее колесо, становится больше силы максимального сжатия пружины, последняя полностью сжимается и ее амортизирующее действие прекращается.

Для гусеничных тракторов упругий ход при деформации пружины амортизирующего устройства составляет 60… 130 мм.

Опорные катки передают на почву вес остова, а также направляют движение трактора по гусеничной цепи; они должны оказывать небольшое сопротивление при движении трактора, иметь хорошо защищенные подшипники от попадания внутрь абразивных частиц и влаги.

По конструкции опорные катки бывают одинарные и сдвоенные.

Опорные катки относятся к числу наиболее нагруженных деталей трактора, которые работают в неблагоприятных условиях, они воспринимают все толчки и удары, возникающие при работе трактора, находятся в непосредственном контакте с почвой, что способствует попаданию на их трущиеся поверхности абразивных частиц и влаги.

Размеры и расположение катков определяются назначением трактора и типом подвески. Катки большого размера оказывают меньшее сопротивление перекатыванию, чем малые катки, но следует помнить, что при увеличении диаметра катка число катков, которое можно разместить на одной и той, же длине опорной поверхности, уменьшается. При уменьшении числа опорных катков создается неблагоприятное распределение давления на почву. Вес трактора в этом случае передается на гусеничную цепь через небольшое число точек, что приводит к сосредоточению сил и появлению зон максимальных давлений под катками. Для создания равномерного давления необходимо устанавливать катки меньших размеров, хотя они и оказывают большое сопротивление движению.

С учетом этого у относительно тихоходных сельскохозяйственных тракторов, для которых распределение давления на почву имеет решающее значение, размеры опорных катков уменьшают; на быстроходных тракторах, для которых важно небольшое сопротивление движению, применяют катки больших диаметров (см. поз. 10 на рис. 5.2).

Отношение диаметра опорных катков к шагу гусеничной цепи для сельскохозяйственных тракторов составляет 1 — 1,25, для быстроходных гусеничных машин — 1,5 — 5.

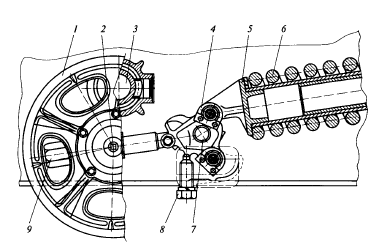

На большинстве сельскохозяйственных тракторов применяют сдвоенные опорные катки с гладким ободом 1 (рис. 5.15, а).

Рис. 5.15. Опорный каток с гладким ободом: а — сдвоенным; б — одинарным с внутренним амортизатором; 1 — обод; 2 — роликоподшипник; 3 — резиновая манжета торцового уплотнителя; 4 — лабиринтное уплотнение; 5 — пружина торцового уплотнения; 6 — гайка оси катка; 7 — ось катка; 8— резиновый амортизатор; 9 — диск

Форма обода катка определяется конструкцией гусеничной цепи. Так, ободья опорных катков при использовании составных гусеничных цепей имеют реборды, направляющие гусеницу по каткам и предохраняющие гусеницу от спадания. Для увеличения числа опорных катков при неизменной длине опорной поверхности катки с ребордами чередуют с гладкими катками. При использовании гусеничных цепей с цельными звеньями ободья опорных катков делают гладкими.

В транспортных, промышленных и других тракторах применяют опорные катки одинарные с гладкими ободьями, а также с резиновыми бандажами или с внутренними амортизаторами в катках. Резиновые бандажи и амортизаторы как упругие элементы смягчают удары, резко уменьшают шум при движении трактора и увеличивают срок службы гусеничной цепи и опорного катка. Внутренние амортизаторы представляют собой резиновые кольца, заложенные между металлическим ободом и диском катка. В зависимости от способа установки резиновые амортизаторы могут работать и на смятие, и на срез. Например в одинарном опорном катке с внутренним амортизатором обод 1 (рис. 5.15, б) катка состоит из двух половин, соединенных болтами. Между ободом 1 и диском 9 опорного катка трактора заложены два резиновых амортизатора 8, работающих на срез и смятие по поверхностям контакта резиновых колец с ободом и диском.

Читайте также: Амортизатор бмв в краснодаре

В зависимости от конструкции подвески оси опорных катков делают двухопорными и консольными. Двухопорные оси используют при полужестких подвесках, когда ось закрепляется в П-образной раме тележки гусеницы. При таких катках полость рамы тележки может забиваться грязью.

Установка катков на консолях обеспечивает хорошую самоочищаемость, но ось в этом случае работает в более нагруженных условиях.

Опорные катки устанавливают на подшипниках качения, иногда используют подшипники скольжения. Подшипники смазывают консистентной смазкой через штуцеры в торце оси. Все большее распространение получает жидкостная смазка подшипников.

В настоящее время применяются торцовые и комбинированные уплотнения (см., например, поз. 3— 5 на рис. 5.15, а), которые обеспечивают высокую герметичность узла и увеличивают срок службы по сравнению с радиальными уплотнениями в 2 — 3 раза.

Поддерживающие катки устанавливают для поддержания верхней ветви гусеницы. В полужестких подвесках их закрепляют на верхней части рамы тележек гусениц, а в упругих — на консольных кронштейнах, расположенных на раме трактора.

Для снижения шума при работе ободья поддерживающих катков некоторых тракторов оснащают резиновыми бандажами. Размеры поддерживающих катков определяют из условия обеспечения его вращения под действием сил трения движущейся гусеницы.

Гусеничная цепь передает вес трактора на почву и реализует тяговые усилия, она должна обеспечивать высокие сцепные свойства с грунтом независимо от почвы, а также создавать небольшое сопротивление движению трактора.

По конструкции гусеничные цепи бывают с составными и цельными звеньями, по материалу — металлические, резинометаллические и эластичные.

Работая в очень напряженных условиях, в абразивной среде и влаге, гусеничные цепи во многом определяют ресурс ходовой системы трактора. Срок службы гусеничных цепей (500… 2 000 ч) приблизительно в 2 — 3 раза меньше, чем срок службы других агрегатов трактора. Наиболее распространенной причиной выхода гусеницы из строя является износ шарниров, которые могут быть открытыми или закрытыми по исполнению. Закрытые шарниры бывают с игольчатыми подшипниками или с упругим элементом.

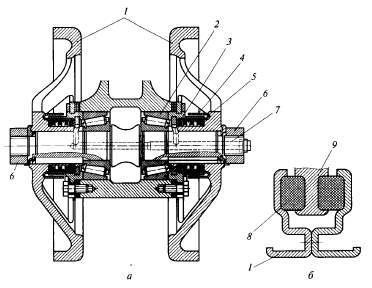

На рис. 5.16 показана гусеничная цепь с открытым шарниром, состоящая из цельнолитых звеньев гусеницы с укороченным 1 и удлиненным 7 грунтозацепом с цевочным зацеплением, соединенных пальцем 2. Звенья гусеницы изготовляются из высокомарганцовистой стали, их не подвергают никакой механической обработке.

Рис. 5.16. Гусеничная цепь с открытым шарниром: 1,7— звенья гусеницы с укороченным и удлиненным грунтозацепами; 2 — палец; 3 — болт; 4 — гайка; 5 — шайба; 6 — заклепка

Открытый с большими зазорами шарнир не препятствует проникновению абразивных частиц к трущимся поверхностям, что и вызывает их интенсивный износ.

Несмотря на небольшой срок службы, такие гусеницы благодаря простоте изготовления и малой металлоемкости (10… 15% массы трактора), возможности установки на машинах, работающих на повышенных скоростях, получили широкое применение на отечественных тракторах.

Закрытый шарнир изолирует поверхности трения от попадания абразивных частиц, благодаря чему срок службы гусениц с закрытыми шарнирами в 1,5 — 2 раза превышает срок службы гусениц с открытыми шарнирами. Кроме того, закрытый шарнир приподнят над беговой дорожкой гусеницы, что также улучшает условия его работы. Подобные конструкции используют на гусеницах с составными звеньями.

Недостатками гусениц с закрытым шарниром являются большая металлоемкость (до 25 % массы трактора), а также сложность изготовления. Для запрессовки пальцев и втулок в рельсы гусеницы требуется специальное оборудование.

Из-за большой массы составные гусеницы применяют на тихоходных тракторах с полужесткой подвеской. Составные гусеницы нельзя считать перспективными, так как они помимо указанных недостатков создают большое сопротивление движению трактора, снижая его КПД и ухудшая экономичность работы.

Высокие эксплуатационные свойства имеют резинометаллические гусеничные цепи. Их основные достоинства — бесшумность работы, высокий КПД и износостойкость при работе в среде с большим содержанием абразивных частиц, смягчение ударов, передаваемых на трансмиссию со стороны ходовой части.

В настоящее время используют два типа сочленений звеньев в подобных гусеничных цепях: с пальцевыми резинометаллическими шарнирами и бесшарнирные, у которых непосредственный контакт и трение металлических поверхностей заменены внутримолекулярным трением в промежуточных резиновых элементах.

На рис. 5.17, а изображено литое звено 2 гусеничной цепи, в котором резиновые втулки 3 расположены в проушинах только с одной стороны звена и палец 4 закреплен болтами 1. На рис. 5.17, б изображена конструкция, в которой резиновые втулки 3 установлены во всех проушинах. В первом случае угол закручивания резиновых втулок при работе равен углу относительного поворота звеньев на ведущем колесе трактора, во втором, при прочих равных условиях, угол закручивания каждой втулки вдвое меньше, что уменьшает нагрузку на них.

Рис. 5.17. Резинометаллические гусеничные цепи: а, б — шарнирные с резиновыми втулками; в — то же, с ограничителем радиальной деформации резиновых втулок; г — шарнирные со сплошной резиновой втулкой; д, е — бесшарнирные; 1 — болт; 2 — звено; 3 — резиновая втулка; 4 — палец; 5, 6 — металлические втулки; 7 — рельсы гусеничной цепи; 8 — резиновый блок

Наиболее опасными для разрушения резиновых втулок являются радиальные деформации. В связи с этим разработана конструкция резинометаллического шарнира с ограничителем радиальной деформации резиновых втулок (рис. 5.17, в). На палец 4 звена 2 поочередно надеты резиновые 3 и металлические 5 втулки. Наружный диаметр резиновых втулок больше диаметра металлических. В обычных условиях эксплуатации, когда силы тяги не превышают средних значений, работают резиновые втулки. Когда сила тяги приближается к максимальной, деформация резиновых втулок 3 увеличивается, и в контакт с проушиной вступает металлическая втулка 5. С этого момента работают обе втулки и радиальная нагрузка резиновых втулок уменьшается.

На рис. 5.17, г показана резинометаллическая гусеничная цепь с составными звеньями, шарнирная со сплошной резиновой втулкой 3. Резиновая втулка крепится к пальцу 4 звена. Полученный комплект запрессовывается в металлическую втулку 6, а эта втулка — в рельсы 7 гусеничной цепи.

Для уменьшения деформации резиновых элементов в процессе работы трактора при сборке резинометаллических гусеничных цепей соседние звенья устанавливают под углом одно относительно другого. Этот угол равен половине угла поворота звеньев на ведущем колесе трактора. Способы установки и крепления резиновых элементов в таких шарнирах разнообразны, в их числе вулканизация, наклейка, запрессовка и др.

На рис. 5.17, д, е изображены бесшарнирные резинометаллические гусеничные цепи тракторов, у которых роль шарниров выполняют резиновые блоки 8, установленные между сопряженными звеньями 2 гусеничной цепи. Подобные гусеничные цепи имеют большой срок службы при работе трактора на песчаных почвах. Однако они имеют большую массу (около 28 % массы трактора), сложны по конструкции, большинство их деталей необходимо подвергать механической обработке.

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

🔥 Видео

Гусеничные ТРАКТОРЫ! ХОДОВАЯ ЧАСТЬ! Снято в СССР!Скачать

Ходовая часть гусеничных тракторовСкачать

Принцип планетарного поворота Американского трактора Челенджер 865Скачать

Устройство гусеничного движителя тракторов 1976 г. (в цвете)Скачать

Как поворачивает гусеничный вездеход???Скачать

Трактор гусеничный управлениеСкачать

Обзор конструкции гусеничного минитрактораСкачать

Самодельные гусеничные трактора : модернизация подвескиСкачать

История и модификации гусеничного трактора Т-54В для работы на виноградниках.Скачать

Гусеничный вездеход уже на своих колёсах, часть 4 делаю амортизаторы и пружины.Скачать

В России начали производство нового гусеничного трактора: ТЛС-5 БАРНАУЛЕЦ - полный обзор!Скачать

Гусеничные ТРАКТОРЫ! ХОДОВАЯ ЧАСТЬ (2)! Снято в СССР!Скачать

Колесный и Гусеничный ход трактора , какой лучше ? сравнение и преимуществаСкачать

Трансмиссия самодельного гусеничного трактора ч1Скачать

Как производится Российский гусеничный трактор АГРОМАШ 90ТГ - потомок советского ДТ-75?Скачать

Для чего в СССР на гусеничный трактор ставили руль?Скачать

Редкий советский гусеничный трактор Т-180 1966 года! Техника СССР! Обзор!Скачать

Гусеничный самодельный трактор с телегой и отвалом , ОБЗОРСкачать