Автолюбители, независимо от стажа владения машиной, постоянно ищут способы повышения мощности двигателя. Есть несколько вариантов усовершенствования вашего автомобиля, одним из которых является доработка головки блока цилиндров (ГБЦ).

Мы знаем, что крутящий момент, а соответственно и мощность, находятся в прямой зависимости от такого показателя, как коэффициент наполнения цилиндров рабочей смесью. Чем больше наполнение, тем больше мощность двигателя, которая растет при смещении максимального значения крутящего момента на более высокие обороты. Для этого устанавливают распредвалы с расширенными фазами впуска/выпуска и увеличенными подъемами клапанов, но на практике этого оказывается недостаточно. Если критически подойти к рассмотрению головки блока цилиндров, то мы увидим множество недочетов — казалось бы, мелких, но именно они не дают реализовать полный потенциал мотора. Это обусловлено технологией изготовления при массовом производстве ГБЦ, и поэтому все придется исправлять самим или на станции техобслуживания. Как? Об этом речь:

Стыковка каналов ГБЦ и коллекторов

Наиболее заметным «ляпом» наших производителей можно назвать неточную стыковку отверстий каналов ГБЦ и коллекторов. Еще с уроков физики мы помним, что любой бугорок на пути воздушного потока вызывает возникновение завихрений, а, следовательно, снижение его скорости. Здесь же у нас целые «ступеньки», от которых необходимо обязательно избавиться. Одновременно необходимо проверить прокладки под коллекторы, чтобы они также не создавали препятствий.

Желательно перед началом работ посадить коллекторы на штифты. Это необходимо по той причине, что крепеж коллекторов на автомобилях ВАЗ допускает небольшое смещение плоскостей ГБЦ и коллекторов относительно друг друга, что может привести всю работу к нулевому результату. Находим места на ГБЦ и коллекторах (2 штифта на каждый по краям) для удобного засверливания. В ГБЦ металлические штифты сажаем плотно, коллекторы же должны на них надеваться легко, но без люфтов. Проделайте необходимые отверстия в прокладке. Теперь точное позиционирование коллекторов и ГБЦ обеспечено.

Следует учесть то, что если диаметр канала ГБЦ немного больше (1-1,5 мм) диаметра канала впускного коллектора, но их соосность совпадает, то этим можно пренебречь, так как сколько-нибудь значимого сопротивления это не создаст. На выпуске создается аналогичная ситуация, только канал ГБЦ теперь может быть немного меньше канала выпускного коллектора.

Впускные/выпускные каналы ГБЦ

Если внимательно осмотреть впускные/выпускные каналы заводской головки блока цилиндров, то сразу бросаются в глаза приливы литья в районе направляющих втулок клапанов, выступающие в канал втулки и местами ломаная форма узких каналов. Используя шаровые фрезы разных форм и размеров необходимо добиться увеличения проходного сечения каналов, удалить все неровности и выступающие части. Форму канала надо изменить таким образом, чтобы его изгиб был наиболее плавным, но сохранил определенные радиусы кривизны. Внутренняя поверхность впускных каналов оставляется немного шероховатой для лучшей испаряемости бензина с их стенок. Выпускные каналы можно полировать, хотя заметного эффекта это не даст.

Поперечное сечение канала не должно быть правильной окружности. Впускной канал имеет форму эллипса с небольшим бочкообразным расширением перед седлом клапана. Остальная часть канала ГБЦ и впускного коллектора плавно сужается по направлению потока.

Проводя увеличение диаметра каналов надо учитывать близлежащие внутренние коммуникации. При неаккуратной работе можно повредить маслоканал или канал рубашки охлаждения. При работе с ГБЦ восьмиклапанных двигателей, которые применяются на переднеприводных ВАЗах, надо быть предельно осторожным. Хотя это не убережет вас при расточке одного впускного канала, в котором маслоканал проходит настолько близко, что его вскрытие неизбежно. К сожалению, даже если канал останется невскрытым, он может быть просто прикрыт тонким слоем алюминия и позже прорвётся под давлением масла работающего двигателя.

Перед началом расточки желательно в маслоканал вогнать стальную втулку, но, к сожалению, это не самый удобный вариант. Лучше устанавливать стальные или алюминиевые втулки после вскрытия канала, либо заваривать канал аргоном.

Вначале определитесь: с коллектора или ГБЦ начинать расточку. При значительном увеличении диаметра каналов работы начинают в деталях с более тонкими стенками, а по их форме и положению затем растачиваются каналы сопрягаемых блоков. В классических двигателях ВАЗ принято начинать расточку с коллектора, потому что каналы ГБЦ имеют достаточный запас толщины для последующего совмещения.

Обратите внимание на части направляющих втулок клапанов, которые выступают в каналы. Они создают заметные помехи потоку, поэтому их стараются укоротить или заострить. Иногда втулки стачивают заподлицо со стенкой канала и, хотя это в лучшей степени оптимизирует его пропускную способность, но такая доработка снижает ресурс направляющих, у которых он и так невелик на форсированных двигателях.

Клапаны

Здесь доработки направлены на увеличение пропускной способности и уменьшение веса клапанов. Увеличить пропускную способность можно изменив профиль тарелки, а так же рабочие и дополнительные фаски клапана.

При переточке клапанов снимается лишний металл с обеих сторон тарелки клапана. На лицевой стороне делается небольшая выемка, а на тыльной уменьшается радиус перехода стержня в тарелку. Так же утоньшается тарелка и стержень клапана. Если вы не планируете менять втулки, то снимите лишний металл с ножки клапана от тарелки до направляющей втулки.

Уменьшение диаметра всей ножки потребует замены направляющих втулок с меньшим диаметром отверстия. На 8-клапанных моторах ВАЗ при уменьшении диаметра ножки клапана с 8 до 7 мм можно добиться снижения веса стержня на 23,5%. У 16-клапанных двигателей диаметр стержня изначально составляет 7 мм.

Можно поставить титаноалюминиевые клапаны, которые на 40% легче стальных, но они очень хрупкие и дорого стоят. Седла при этом приходится менять на бронзовые, которые более мягкие по сравнению с чугунными, что приводит к уменьшению отскока клапана при закрытии и дополнительно гасит ударные нагрузки.

На 8-клапанных двигателях ВАЗ рабочие фаски делают уже, угол выпускных меняют на 45º, а угол впускных на 30º. В местах перехода тарелки клапана в рабочую фаску нарезают дополнительные фаски, что дает прирост около 5-6%.

Дальнейшая доработка предусматривает замену клапанов на увеличенные модели. Их можно устанавливать без замены седел, так как штатные позволяют несколько увеличить свой внутренний диаметр и диаметр рабочей фаски. Это практикуется на 16-клапанных ГБЦ 2112, на которые устанавливаются облегчённые увеличенные клапаны 32/27 «АЕ» (Federal Mogul) ВАЗ 2112 / Приора 16V.

Видео:1.5 8клоп, распил гбц, сток валСкачать

Также возможна установка увеличенных клапанов, предусматривающая замену седел. При этом вырезаются родные седла и устанавливаются чугунные или бронзовые большего размера. В них нарезаются необходимые фаски и устанавливаются клапаны еще большего размера, чем рассмотренные ранее. Этот способ дороже первого, но наиболее эффективен, а для 8-клапанных ГБЦ автомобилей ВАЗ является единственным решением. Прибавка мощности с такой доработкой достигает 8-10%. В этом случае можно установить облегченные увеличенные клапаны 39/34 «СТК Мотор Спорт» ВАЗ 2108 / 2110 8V.

Чтобы вы могли лучше ориентироваться, мы приведем данные по клапанам, которые можно устанавливать на двигатели ВАЗ:

- — ВАЗ 2101-2107, 21213 – клапаны от 39/34 до 42/35;

- — ВАЗ 21083/2111 – клапаны от 39/34 до 40/34;

- — ВАЗ 2112 – клапаны от 31/27 до 33/29,

где в числителе указан диаметр тарелок впускных клапанов, а в знаменателе — диаметр выпускных.

Конечно, это не единственное решение, и вы можете подбирать размеры тарелок клапанов самостоятельно, но при этом необходимо учитывать, что для атмосферных двигателей оптимальным соотношением площади выпускного клапана по отношению к впускному — ¾ или примерно 75%. Это наглядно видно из следующих данных:

Если ваш автомобиль оснащен наддувом или впрыском закиси азота, ему необходимо увеличение выпускных клапанов, так как двигатель производит больше отработанных газов. Под такие моторы соотношение клапанов может быть от 90% и более.

Пружины клапанов

Штатные пружины рассчитываются под конкретный двигатель с применением серийного распредвала. Учитывается достаточный запас прочности, рассчитанный на относительно невысокие обороты. В классических двигателях клапаны зависают на оборотах более 7000, на ВАЗ 21083 допускаются большие обороты, а на ВАЗ 2112 неадекватная работа клапанов вероятна на оборотах 7500-8000 об/мин.

Замена распредвала на более верховой может привести к зависанию клапанов. Наиболее простым способом является увеличение преднатяга штатной пружины, что выполняется подкладыванием под нее шайбы. Усилие на пружине увеличивается, но заметно уменьшается свободный ход.

При установке спортивных распредвалов предъявляются более жесткие требования к усилиям на пружинах. В этом случае требуется большой подъем кулачка и соответствующий ход пружины, поэтому их меняют на более жесткие, которые имеют больший ход сжатия. Хорошим примером могут служить усиленные пружины клапанов PROSPORT ВАЗ 2108 / 2110 8V.

Более жесткие пружины заметно увеличивают нагрузки на клапаны, распредвал и тарелки, поэтому такую доработку желательно проводить последней из всех способов повышения порога зависания клапанов.

Еще одним способом является облегчение тарелок клапанных пружин. Их меньшая масса снижает нагрузки на распредвал и детали ГРМ, что особенно важно на повышенных оборотах. Можно перетачивать штатные тарелки, но лучше поставить новые из алюминиевого сплава или титана. Алюминиевые дешевле, но подвержены деформациям в критических режимах работы. Более прочными являются титановые изделия, хотя некоторых автолюбителей сдерживает их цена. Хорошо себя зарекомендовали тарелки пружины клапана SPORT (титан, алюминиевый сплав) ВАЗ 2108/2110 8V.

Читайте также: Электромагнитный клапан для воздушного сигнала 24в

Толкатели клапанов

В двигателях ВАЗ 2108 и 2112 кинетическая связь клапанов ГБЦ с распредвалами осуществляется при помощи толкателей. На ГБЦ 2108 они механические с регулировочными шайбами, а на ГБЦ 2112 — гидрокомпенсаторы. Для 16-клапанных двигателей подходят цельные толкатели клапана d-30 мм SPORT ВАЗ 2112/Приора/Калина 16V. Штатные толкатели имеют некоторые ограничения, поэтому неприемлемы при работе со спортивными распредвалами. В этом случае применяются цельные механические толкатели, имеющие увеличенный диаметр и не требующие регулировочных шайб. Для их установки необходима расточка колодцев серийных толкателей до нужного размера.

Клапаны регулируются подбором подпятников нужного размера, что довольно трудоемко. Работа мастера по регулировке 8 клапанов вам обойдется в пределах 3000 руб.

Рычаги привода клапанов

На двигателях ВАЗ классического типа приводом клапанов от распредвала являются рычаги (рокеры). Они удобны и просты в регулировке тепловых зазоров клапанов и допускают применение компактных распредвалов, но имеют излишнюю массивность и допускают некоторое отклонение кинематики движения клапана. Также на ГБЦ «классики» рокер может слететь с посадочного места при сверхвысоких оборотах. В качестве борьбы с этими недостатками рычаги облегчаются, устанавливаются легкосплавные модели и ставятся на более жесткие пружины.

Направляющие втулки клапанов

В зависимости от типа двигателя и предполагаемых режимов работы подбирается конструкция и материал направляющих втулок клапанов. Причины, которые могут потребовать доработки или замены штатного оборудования:

- — При использовании клапанов с меньшим диаметром стержня;

- — При сильно выступающей части направляющей втулки в канал ГБЦ;

- — Если форма или размер противоположной части направляющей не удовлетворяют требованиям;

- — При недостаточной теплопроводности направляющей втулки (возможна замена на бронзовые).

Бронза является хорошим теплопроводником, хорошо отводит тепло от клапана и эффективно его рассеивает в ГБЦ, поэтому на высокофорсированных двигателях применение бронзовых направляющих втулок крайне необходимо.

Хорошим примером изделий являются направляющие втулки клапанов бронзовые ВАЗ 2108/2110 8V. Они имеют немного меньший ресурс по сравнению с металлокерамическими изделиями, но все зависит от режимов работы двигателя и их завода-изготовителя.

Форма камеры сгорания

При помощи этой доработки можно значительно снизить риск возникновения детонации, улучшить наполнение цилиндра и создать условия, при которых топливная смесь будет лучше распределяться, перемешиваться и возгораться.

Детонация возникает в местах, наиболее удаленных от свечи. Это объясняется тем, что при возгорании смеси давление в камере сгорания (КС) резко возрастает и приводит к чрезвычайной компрессии еще не воспламенившейся смеси. Это провоцирует ее самовоспламенение, которое носит взрывной характер и приводит к резкому повышению температуры и давления в цилиндре. Возникает детонация, характеризующаяся металлическими звуками и распространяющаяся по двигателю серией ударных волн детонационных взрывов. Частые возникновения детонации приводят к разрушительным последствиям, поэтому надо принимать меры к их устранению. Для этого максимально сглаживают острые кромки и углы камер сгорания, удаляют погрешности литья и полируют поверхность камер сгорания, что дополнительно прибавляет 5% мощности за счет снижения тепловых потерь.

Для улучшения наполнения цилиндра и создания оптимальных условий для топливной смеси необходимо, прежде всего, обратить внимание на форму КС вокруг клапанов. На ВАЗовских 8-клапанных ГБЦ КС имеет клиновидную форму и клапанная щель «экранирована» ее отвесными стенками. Это приводит к тому, что поток рабочей смеси вынужден преодолевать дополнительные препятствия, что хорошо заметно при установке увеличенных клапанов. Поэтому объем КС должен быть расширен вокруг клапана. Так же необходимо доработать сегмент клапанной щели возле свечи зажигания и сделать сопряжение дна и вертикальных стенок КС более плавным. Вокруг седел клапанов не должно быть каких-либо ступенек или колодцев, а конусное углубление седла клапана должно быть не более 30º относительно дна КС.

Видео:ГБЦ Приора 16кл.Ваз 2112 16 кл.Доработка ГБЦ (запил,портинг) увеличение мощностиСкачать

ГБЦ ВАЗ 2112 изначально имеет полусферическую КС, что минимизирует все необходимые доработки и заключается в ликвидации огрехов серийного производства.

Степень сжатия

Степенью сжатия (СЖ) является отношение полного объема цилиндра ко всему объему КС. Чем больше сжата топливная смесь перед воспламенением, тем большую работу она совершит впоследствии. Повышая СЖ, мы увеличиваем мощность двигателя, но есть и ограничивающие факторы, такие как рост нагрузки на поршневую и риск возникновения детонации. Стандартные литые поршни двигателей ВАЗ допускают СЖ до 11:1.

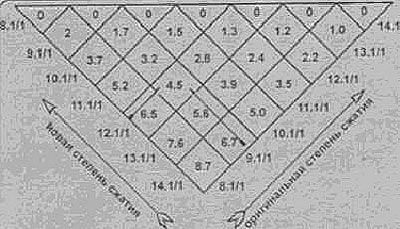

Для двигателей с небольшими фазами ГРМ прибавка мощности относительно степени увеличения СЖ хорошо отслеживается по следующей таблице:

Наиболее заметен положительный эффект от роста СЖ в двигателях с широкими фазами открытия клапанов. Это происходит оттого, что коэффициент наполнения атмосферных двигателей ВАЗ не превышает 100%, то есть динамическая СЖ не превышает статическую СЖ. Динамическая СЖ — объем топливно-воздушной смеси, попавшей в цилиндр, относительно объема камеры сгорания. При использовании широкофазных распредвалов на низких и средних оборотах динамическая СЖ ниже статической. Повышение СЖ приводит к пропорциональному росту динамической, что положительно влияет на мощность и экономические показатели двигателя. При этом необходимо исключить предпосылки возникновения детонации при максимальном коэффициенте наполнения цилиндра, что достигается повышением октанового числа топлива и изменением состава топливно-воздушной смеси.

С ростом оборотов двигателя длительность цикла сгорания уменьшается, что может привести к неполному сгоранию топлива, а, следовательно, потере мощности. Поэтому повышая СЖ, мы ускоряем процесс сгорания, что позволяет получить максимальную мощность от двигателя. Вследствие этого большинство высокооборотистых форсированных бензиновых двигателей требуют повышения СЖ.

После проведения доработок ГБЦ, которые мы рассмотрели в данной статье, вы сможете полностью раскрыть потенциал двигателя вашего автомобиля!

Распил ГБЦ ВАЗ 16v под клапана 32х29

собственно решил написать как бюджетно и более-менее правильно с точки наполнения (и в меньшей степени ресурса) распилить

16-тиклапанную тазовую

бошку.

Естественно объясню как пилить под большие клапана 32х29 (хотя принципы общие и для маленького), поскольку тут возникает

ряд трудностей с

седлами, а также некоторые особенности связанные с отличием длинны клапанов в случае использования их от иномарок.

Оговорюсь, что статья не претендует на аксиому и сам распил предполагает использование стандартных седел.

Все написано на основе своего опыта и не более — есть более дельные предложения — пишите.

Это не руководство к действию — перед распилом внимательно взвесьте свои возможности, средства и время — возможно лучше

отдать бабло за запил и не

парица по этому поводу.

Для распила нам понадобится:

— дрель (в идеале не кетайская, с 2-скоростным режимом, при этом на низкой скорости должен быть хороший момент);

— шарообразные фрезы по металлу на 24,25, 27 и 28 мм. (для прохода каналов) — у кого нет можете ебаца с мотками шкурки на

шпильке;)

— шкурка со средним зерном, для шлифовки каналов, и шкурка с мелким зерном для шлифовки камер и окончательной обработки

клапанов;

— шпилька или металлический стержень длинной около 10см (конец нужно пропилить по оси полотном по металлу на 2-3 см.

, чтоб можно было зажимать в полученное отверстие отрезок шкурки)

— мелкая фреза по металлу (10-15 мм пойдет) круглой формы для правки камер сгорания;

— если есть — то круглая борфреза по металлу примерно 20 мм в биаметре на длинном хвостовике, чтоб ровнять окна каналов (можно

использовать шкурку

либо крупные фрезы, но такой удобней);

— моток малярного скотча, чтоб заклеить плоскости ГБЦ (если пилите впервой будет корябать бошку патроном и т.д.)

— набор стандартных плашек для 16в (в магазах стоят около 700-800 р.) с направляющим стержнем.

— штангенциркуль

Для отвязных парней, кому влом везти бошку на выпресовку/запресовку втулок в спецсервис (типа Моторотехнологии и т.п.) нужно

будет:

— стандартное приспособления для запресовки/выпресовки втулок;

— бытовой нагреватель (масляный и т.п.) или духовку- бошку придеца греть

— холодильник (придется охлаждать втулки);

— молоток весом под килограмм;

— пара нетолстых досок;)

Для удобства будет неплохо сделать типа кронштейна для запила — т.е. пару фанерин/ДСП сбоку, крепящихся в стандартные дыры

ГБЦ

(роликов, термостата) — т.е. надо добится, , чтоб бошка висела в ходе распила, и достаточно просто стояла на этих боковинах — так

вы лишний раз не

будете корябать плоскости.

Приминительно дрели — помимо указанных режимов, очень хорошо, если ствол дрели будет иметь подшибник качения, а не

скольжения

(он более живучий при боковых нагрузках, а их будет много). Патрон не должен болтаться в стороны;)

Если вы планируете дорабатывать и клапана и направляющие втулки клапанов (все это тоже не помешает), то вам также

понадобится либо точило либо

токарный станок.

Очень неплохо при работе пользоваться пылесосом (Если вам не плевать на шум — он должен иметь регулировку скорости).

ВЫБОР БОШКИ

—————————

Итак для начала нам понадобится тазовая 16-ти клоповая бошка. Если Вам не безразличен свой труд постарайтесь,

чтоб она не имела износа постели и колодцев гидрокомпенсаторов. Если Вас не беспокоят дальнейшие траты, проследите, чтобы

плоскость ГБЦ была

ровной и не имела выбоин, это же касается плоскости коллекторов.

От старых 1.5.л новые бошки отличаются свечными колодцами — в 1.5л. они собирающа с резиновыми кольцами и менее

предпочтительны остальным (т.к.

бывает текут). Иных принципиальных отличий тут нет.

Кроме того, бошки отличаются отливками вне зависимости от того с 1,5 или 1,6 литра они. Предпочтительно брать голову с более

широкими отливками

окон, т.к. при распиле диаметр окон увеличивается, и лучше, чтоб оставалась широкая плоскость для прокладки.

ФОТОГРАФИИ РАЗНЫХ ОТЛИВОК ПРИЛЕПЛЮ ПОЗЖЕ.

Читайте также: Бойлер обратный клапан зачем нужен

Я напишу ту последовательность, которая в этих условиях на мой взгляд будет наиболее оптимальна и правильна.

Видео:16 КЛ ГБЦ ПРАВИЛЬНЫЙ ЕДУЩИЙ РАСПИЛСкачать

ПИЛИМ СЕДЛА.

—————————

Итак мы будет пилить под клапана 32 мм для впуска и 29 мм под выпуск.

Самое простое — купить клапана СТК спорт или СТК вихрь этих размеров — они нормальной длинны (как сток), а также изначально

достаточно правильной

формы (неплохие тюльпанчики) и дальнейших мучений и вас будет меньше.

Если вы будете покупить иномарочные клапана, то помните следующее, что в этом случае впускной клапан будет чуть короче

положенного (т.е. пружина

изначально будет поджата), а выпуск будет чуть длиннее положенного (т.е. пружина будет ослаблена!, а также у Вас могут быть

проблемы с закрытие

клапана при установке валов на стандартной базе!).

По выпускному клапану нормальный натяг пружины будет с клапанами АСТ — там паз под сухарь нарезан дальше от торца, однако

сам клапан тоже

длинный и проблему закрытия с валами на большой базе это не лечит. Таких проблем нет при работе с цельными толкателями (там

просто вечная ебля с

регулировкой), а также при работе с валами на базе менее 31,5 мм.

Если оставлять стоковые седла (т.е. наш вариант распила), то максимально допустимыми дырами в седлах (при условии

сохранения не только рабочей

фаски) будут 28,5 мм для впуска и 25,5 для выпуска. Сильнее лично я не пилю (полагаю, что просто некуда).

Итак мы выбрали бошку, полностью ее разобрали (втулки не выбиваем), помыли.

Проклеиваем привалочную плоскость малярным скотчем в несколько рядов (чем больше — тем лучше) — так мы избавимся от

необходимости шлифовки в

случае случайных касаний патроном дрели и т.д. Ножом обрезаем излишки скотча по камерам сгорания.

Вешаем голову (на самодельные боковины — сами придумайте как). Это нужно для того, чтоб не корябать плоскость пастели, т.к.

потом бошка будет ерзать

по стружке.

Крепим (крпепко!) в направляющем стержне от стандратного набора плашек 16в самую мелкую плашку (у некоторых она может быть

не самая мелкая — это

особенность российского инструмента). Общем меряем ее — она должна быть 28,1-28,3 мм.

Крепим собранную хуету в дрель.

Пихаем пылесос в впускное окно бошки и включаем его.

Проходим соответсвующее впускное седло плашкой дрелью на минимальной скорости. Соседнее седло этого горшка затыкаем

клапаном — чтоб пылесос

сосал стружку с соседнего седла.

Давить на дрель надо не сильно, и ОБЯЗАТЕЛЬНО соосно штулке (т.е. если будете давить в бок — то дыра будет нихрена не в

центре — заебетесь потом).

Проходите только седло! (т.е. плашка не должна утонуть полностью) — как дойдете до алюминия — почувствуете это.

Дрелью эту операцию можно сделать только на МАЛЕНЬКОЙ скрорости — если ваша дрель не имеет ее (т.е. дешовая кетайская и

т.п.) — сочувствую,

крутите руками.

Проделываем тоже самое с оставшимися 7 седлами впуска.

С выпуском нужно сделать тоже самое — только будет одно но — плашек нужного размера в этом наборе нет;)

Если у вас есть точило, то в можете ее изготовить;)

Вам нужна плашка размером 25,1-25,2 мм. По жизни в дальнейшем из набора вам не понадобится плашка или самого маленького

или соседнего размера

(Т.Е. ОСТАВЬТЕ ТУ, КТОРОЙ ПРОХОДИЛИ ВПУСК, И ВОЗЬМИТЕ САМУЮ БЛИЗКУЮ К НЕЙ)

собственно врубаете точило и акуратно схерачиваете с выступающих боков ПОБЕДИТОВЫЕ (блять очень долго и тяжело) зубья с

этой плашки.

Я делал это 1 раз и повторять желания нет — заняло час, зубья обточил как раз по корпус плашки — вышло 25,3 мм. вроде.

Вам нужен такой же размер плашки — добиваемся его!

Полученной плашкой проходим выпуск (делаем все тож самое, что с впуском, седла на выпуске идет тяжелее — походу сплав

другой).

Отвинчиваем бошку от боковин и промываем её (дальше будем выпресовывать втулки — нужно, чтоб около них не пыло стружки и

т.п.)

ТУТ БУДУТ ФОТКИ РЕЗУЛЬТАТА

Пройти шаром каналы правильно, если в них торчат (пусть даже спиленные) направляющие втулки невозможно.

Поэтому далее надо их выпресовывать — либо мы везем дошку в спецконтору, либо морочимся сами.

Я напишу как сделать самому.

Для этого нужен большой молоток, 2 доски, нагреватель или духовка.

Нагреваем бошку — проще всего положить ее на час на масляный нагревать и врубить его на максимум (видел в нете — пихают в

духовки — не пробовал,

можете экспериментировать, но неплохо прогреть градусов под 100).

Когда она прогреется, кладем бошку седлами вверх на ровную поверхность, предварительно простетилив ткань или бумагу, чтоб не

корябать плоскость

пастели.

Втыкаем во втулку стандартное приспособление для выпресовки. УКРЫВАЕМ! плоскость ГБЦ двумя досками на тот случай, если

молоток сорвет — чтоб он

вошел в доску а не в бошку! Быстрыми резкими ударами вышибаем втулку (удобно, когда бошка лежит так, что штырь, которым

выбиваешь торчит вверх

и от тебя). Проделываем это со всеми 16 втулками, стараемся держать штырь так, и бить так, чтобы не было боковых нагрузок.

Крепим в дрель шарошку на 27 мм. и на маленькой скорости проходим ей впускные каналы со стороны седел навылет.

Наша задача — наиболее плавный канал, который достигается бОльшим радиусом. Т.е. стараемся сначала (пока ползем до втулки)

давить сильнее вниз и к

соседнему седлу этого же цилиндра, а когда проходим дыру втулки начинаем направлять шар в противоположную сторону от этого

же седла этого же

цилиндра. Таким же образом проходим стальные каналы. Меняем шар на 28 мм. и повторяем проходы.

Пилить окна здоровыми шарами (в диаметр окна) ИМХО неправильно

Ставим шар на 20-23 мм. (какой есть — если нету берем то, что приготовили для распила выпуска) и ими начинаем пилить впускные

каналы со

стороны окон.

Для этого сначала по впускной прокладке размечаем дырки, которые надо выпилить (это 39 мм.) — прокладку ставим строго по

шпилькам!

Видео:ДОРАБОТКА ГБЦ ЧТО ЭТО ДАЕТ? Замер динамики и мощности. Сравнение портированной головки со стокомСкачать

После разметки начинаем шарами пилить окно: по высоте — располагаем шар в центре, прижимаем к боку окна и ведем его к ранее

пропиленному каналу

(давим в бок). Должны добиться почти прямой линии (т.е. если смотреть на бошку сверху то в 1 цилиндре каналы должны иметь

форму приближенную к

«V» — т.е. плавно расходиться от самого окна).

Для удобства описания условлюсь, что бошка лежит седлами вверх.

При таком расположении, нижнюю часть окна (центр в горизонтальной плоскости) этими же шарами мы сразу разводим на две

стороны от окна, при этом

мы давим в бока и потихоньку сводим с ранее напиленным каналом, как бы под конус.

Верхнюю часть окна (от центра в горизонтальной плоскости) также разводим в бока этим шаром, опять же делаем конусом (в

вертикальной плоскости) и

стараемся, чтобы канал сверху от самого окна до седла был сделан маскимально плавно.

пока вот фотография готовых распиленых впускных каналов:

вид 2х каналов со стороны впускного окна:

по этой фотке понятно какая форма должна получиться:

по этой фотографии видна плавная форма канала со стороны камеры, а также седла (про них дальше):

Проделываем это с оставшимися каналами впуска, после чего акуратно прошкуриваем их — не шкурите рабочие фаски седел! В

полученных каналах не

должно быть уступов и т.п. — должен быть плавный расходящийся (если смотреть со стороны окна) конус. Т.к. после прохода седла

получатся 28.4-28,5,

то канал к ним от втулки не должен быть меньше этого диаметра. Если вы все сделали правильно — дырок при таких диаметрах не

будет

Обращаю внимание, что с боков впускных каналов каждого цилиндра имеются тосольные каналы — не рубаните их, когда разводите

каналы в бока!

Сначала размечаем выпускные окна по прокладке (сажаем ее на шпильке и т.д. — пилите по приоровской прокладке — она имеет

более широкие дыры и

если вылезете за ее пределы — ее всегда можно подрезать, чтоб не было ступеньки)!

ЕСЛИ ВЫ НЕ СТАЛИ ВЫБИВАТЬ ВПУСКНЫЕ ВТУЛКИ, ПЕРЕД РАЗВОРОТОМ КАНАЛА БОЛЬШИМ ШАРОМ НАДО МЕЛКОЙ

ФРЕЗОЙ СРЕЗАТЬ ВТУЛКИ (чуть ниже стоковой плоскости канала) — иначе при развороте большим шаром будет ступенька!

втулка должна быть среза на столько (есть только фото уже готового выпускного канала — потом сделаю фоты спиленой втулки в

стоковом канале):

проходим от седел шарами на 24, а потом на 25 мм. аналогичным образом. Выпуск изначально отлит через задницу, поэтому нам

предстоит править

каналы в целом сильней, а возможностей для этого (из-за дополнительного тосольного канала между выходами с каждого

цилиндра) меньше.

Опускаясь в седло — сначала более сильно прижимаем шар к стороне впуска, сразу стараемся брать в бок от соседнего канала

этого же цилиндра (чтоб

потом не врубица в центральный тосольный канал), а после прохода отверстия направляющей втулки — более интенсивно

направляем шар вниз, и

стараемся пройти им навылет вплоть до самого выхода из выпускного окна. При этом, когда увидите, что шар почти прошел

тосольную дыру — старайтесь

более интенсивно свести канал — т.е. не провалитесь в боковые тосольные каналы (обычно все рвут центральный — поэтому если

сразу нормально в бок

возьмете все будет норм). Это все кончено лечица втулками, но лишний нервняк.

Читайте также: Управляющий клапан компрессора кондиционера denso 6seu14c

собственно наверно вот фотка, по которой понятно без слов, какая форма должна выйти (черновой проход):

фотография формы каналов на выпуске (кстати в середине правой стенки левого канала видно дыру в тосольный центральный

канал (такая черная точка) — не провалитесь, зеленое пятно снизу около окна — это следы фиксатора валовтулочного герметика):

Как я говорил форма выпуска более ломаная — старайтесь почти не резать шаром верхнюю часть канала — там по уму потом надо

будет аккуратно сгладить

ублюдский овощной излом, сделав его максимально плавным радиусом от окна. В остальном принцип разведения каналов как на

впуске.

При правильном распиле дыры в выпуске будут больше стоковых дыр во впуске)))

Так выглядят готовые распиленые выпускные каналы (чтоб было понятно как сводить)

собственно форма выпускных каналов:

Если вы вдруг воткнулись в тосольный канал не сцыте — это не смертельно. Вариант один — отвезти в спецконтору и там бошку

завтулят (та же

мотортехнология делает). Либо втульте сами — чем и как напишу потом если кто попросит (в двух словах — трубка 6мм алюминий,

стенка 1мм.,

высокотемпературный валофтулочный герметик — я перматексом пользуюсь).

так выглядит установленная втулка тосольного канала, ну и по фотке визуально понятно сколько остается от седел и насколько их

просаживать…

после выбивания втулки использовать нельзя.

Надо приобрести комплект 16тиклоповых втулок. У нас имеется либо то, что называеца «автоваз» (тускло-желтые) либо импортные

аналоги (светло желтые,

блестящие). По поводу первых Касп писал на нашем форуме типа они самые пиздатые по ресурсу, поэтому говорить буду про них

(со вторыми по ресурсу

сказать нечего, но проблем с установкой будет меньше т.к. они сразу с нормальным зазором).

Наши втулки нихера не маркируют (простите за мат — наболело) и их надо подбирать либо потом самому резать нормальный зазор

(либо их просто делают

разные кулибыны разными инструментами хуй знает где и продают как автоваз оригинал).

Подбираем так — пихаем клапан со стороны хвоста втулки (т.е. задом наперед) и если он нормально проходит то все гуд — если в

самом конце не вылазит —

подбираем дальше;) Клапан не должно зажимать (он должен свободно ходить).

После этого можно сделать конус — для впуска чуть больше, для выпуска чуть меньше (там втулки несильно торчат).

Конус делать или на токарном станке, ну если его нет — точило с дрелью поможет. Толщина металла в оконечной части не должна

быть как у фольги —

оставьте около 1 мм. стенки (фотки грузить не буду — нагуглите их много)

После этого надо будет опять же везти бошку в спецконтору для запресоки направляющих втулок.

Ну или делать это самому — опять же нужен инструмент, который к сожалению! наши делать не умеют (отечественные

запресовыватели, которые

продаются для этого в магазах не подходят, потому как сделаны через задницу и через один цепляют и мнут хвосты втулок).

Вобщем надо выточить в целом аналогичную приблуду, чтоб при ударе не мяло хвост (упор должен приходиться в боковой упор

втулки и не касаться ее хвоста.

Видео:ЧТО В ИТОГЕ ДАЕТ РАСПИЛ ГБЦ?! Инфа 100Скачать

Греем бошку (описано ранее), втулки в течении часа морозим в морозилки. Закрываем бошку досками и быстро забиваем холодные

вулки хлесткими

ударами (как ставить и держать направляющий стержень писал выше).

В нашем случае увеличились клапана, что неизбежно влечет необходимость просадки седел и доработки камеры сгорания.

Для нормальной работы необходимо, чтобы ширина рабочей фаски (как рекомендует автоваз) для впускных клапанов была около

1,5 мм.,

для выпускных — 1,8 мм.

Собственно с впуском проблем мало — берем стандартную плашку под 45 градусов для впускного седла, твердо ставим ее в

направляющий стержень

и дальше — если вы мазохист — крутите руками, если счастливый обладатель малооборотной дрели — пихаете в дрель и крутите ей.

Обязательно используйте пылесос и затыкайте соседнее седло, чтоб пыль и стружка не летела во втулку.

Нельзя чтобы были боковые нагрузки, ибо тогда клапан просто не сядет правильно (будет зазор и биение).

Пока ктутите должна быть одинаковая нагрузка на дрель, иначе седло будет рвать (будет с холмиками и т.д. — гамно полное)

Резать пару милиметров и периодически ставьте клапан. Это его рабочая фаска и садица он по ней — верхняя грань клапана должна

чуть утопица (хотябы

пол милиметра) относительно плоскости ГБЦ.

С выпуском в целом все тоже самое, только как говорилось ранее, выпускные клапана 29мм, обычно, длиннее стоковых, поэтому

сама просадка седел на

выпуске будет зависеть от типа используемых толкателей и базы валов. Если клапан не длинный (СТК) — то геморроя нет ни с

какими валами, если клапан

длинный — то при его просадке валы на стоковой базе с гидрокомпенсаторами могут просто не дать им закрыться.

Дальше надо нарезать внешнюю фаску впуска (соответствующей впускной плашкой), но резать ее надо не в седле! а в алюминии

(эта фаска не

контактная). После этого перед седлом будет некоторое утопление, которое по грани среза плашки огорожено стенкой камеры. Эту

стенку надо будет

подрезать — либо чуток прокрутив алюминий плашкой от классического либо иного 8в набора (только додумайте как его нормально

закрепить на ваше 7мм

ноправляющей), либо используя маленькую округлую фрезу по металлу (8-15 мм.) — надо убрать мяско с тех стенок камер, около

которых расположен сам

клапан, сами камеры по возможности должны быть плавными без резких граней.

Тоже самое проделываем с выпуском.

В итоге клапана должны выглядеть чуть утоплеными. То, что срезали в камере, можно шлифануть/полирнуть мелкой шкуркой, только

не трогайте седла!

по фтографии видно, что должно получиться с седлами,

в верхних правом и левом углу от соответствующих седел — видно как подпилить камеру:

впускные седла готовы (серая полоска на них — контактная часть клапана), опять же видно где и как подпилена камера:

Как указывалось, нам нужны рабочие фаски для впуска около 1,5 мм., для выпуска около 1,8 мм.

Берем стандартную впускную плашку для внутренней фаски и аккуратно руками режем ее (до тех пор пока рабочая фаска не

уменьшится до нужной

ширины). Если есть желание можете округлить ее шкуркой (только не трогайте рабочую фаску) — это не радиусная конечно будет но

дуться должно

получше.

Дальше обрабатываем клапана. Сами ноги пилить не рекомендую, пилите шляпу.

Изначально клапана будут иметь большую фаску и много мяса, нам надо их уточить на токарном станке (либо при помощи дрели с

точилом) так, чтобы

рабочая фаска была в пределах 2мм. — этого хватит. Саму эпюру нарисую потом.

Также можно чуть обработать угловую часть тарелки клапана (которая со стороны дна) — сгладить ее например на токарке, точиле

или просто шкуркой с

дрелью (без фанатизма)

собственно по этой фоте видно как можно доработать торец тарелки клапана (выпуск):

альтернативный вариант выпуска (чуть выпуклое дно тарелки):

В итоге должно получится так (по бокам от седел видно насколько надо подрезать камеру):

по этоу в целом понятно, что делать с впуском:

и альтернативный вариант дна тарелки впускного клапана:

оба варианта живут без проблем (на атмосфернике с большими оборотами по крайней мере)

почти готовый результат мучений:

Извиняйте за ошибки и за мат — кудаж без этого;)

Вот руки дошли и до ГБЦ, инфы как правильно растачивать и чем я лично не нашел.

Попытаюсь рассказать по шагово что и как делать мож кому и пригодиться.

Маленько теории, диаметр впускного седла 26 мм диаметр выпускного седла 22.

Я растачивал впуск 27 мм выпуск 23 мм, кто то скажет и что толку от увеличения диаметра всего в 1мм?

Давайте рассчитаем площадь круга по формуле S=π r2 и получаем

Видео:Распил - расточка ГБЦ ВАЗ неудачный тюнинг и расточка ВАЗ Портинг каналов. Донецк, Горловка.Скачать

1. выпуск 22=380.13 23=415.47

2. впуск 26=530.92 27=572.55

Думаю разница очевидна в пропускаемости седла, так же расточим впускные и выпускные каналы т.к седла увеличили и надо их тоже увеличить.

В стоке

1. Диаметр впускных каналов 36 мм растачиваем на 38 мм.

2. Диаметр выпускных каналов 32.5 мм. растачиваем на 35 мм.

И так что потребуется это шаровые фрезы и развертки седел без них никак.

Если шаровые фрезы у меня были разных диаметров а вот разверток не было, заказывать долго и ну прям очень дорого решил доработать райбера.

Купил два райбера на 23 и 27 и пошел к шлифовщику коленвалов. шлифуем край райбера по наружнему диаметру направляющей втулки клапана я еще отдавал саму гбц чтоб зазора не было и чтоб не закусыывало.

Так же затачиваем край райбера под конус.

Вот что получилось.

Дальше выбиваем все направляики и подписываем если будем ставить их обратно.

Смазываем шлифованный край развертки маслом и крутим и крутим и крутим пока не увидим чтот развертка полностью прошла седло и начала уже цеплять алюминий в канале.

🎬 Видео

РАСТОЧКА ГБЦ 16 кл. и клапанаСкачать

Лучшая расточка 16кл ГБЦ+40лошадей ВАЗ 2112,приора,веста,ЛаргусСкачать

Доработка 16 кл головок (основы, теория и практика)Скачать

Теория ДВС: ГБЦ ВАЗ-2112 16v (мнение со специалиста)Скачать

16V. Доработка (тюнинг . распил) новой 126 ГБЦ + Волга форсунки. Облегчённые клапана.Скачать

Распил ГБЦ 16 кл. Притирка клапанов Первый пуск после сборки портинг ГБЦ 16 клапановСкачать

Доработка (портинг) ГБЦ 21126 16ВСкачать

ЗАГАДКА "Распил сток ресивера"Скачать

Портинг гбц ваз. Пособие для чайниковСкачать

Доработка 16 кл. ГБЦ ВАЗ. (ч.1 Впуск)Скачать

доработка ГБЦ 2112 Ваз под большие клапанаСкачать

Классический распил(портинг) гбц 2112-21126 шарамиСкачать

Доработка 16 кл. ГБЦ ВАЗ. (ч.2 Выпуск) и как не надо пилить.Скачать

О наболевшем. Тюнинг ГБЦ ваз 21126Скачать