Деформация – это изменение размеров или формы твердого тела под действием внешних сил. Применимо к шинам можно выделить два типа деформаций:

- Функциональная деформация;

- Критическая деформация.

Деформация функциональная входит в круг обязанностей, которые должна выполнять современная шина. А именно – деформироваться, снижая вибрационное и шумовое воздействие на автомобиль и водителя, которое возникает при качении шины по поверхности дороги. Гибкость структуры шины, а также правильное давление внутри позволяют шине без проблем выполнять данную функцию, совершая при этом огромное количество деформаций на единицу времени без негативных последствий.

Критическая деформация как раз и характеризуется тем, что следствием ее может являться полное или частичное разрушение шины, исключающее ее дальнейшее использование. К критическим деформациям можно отнести:

— возникающую при длительном стоянии автомобиля;

— являющуюся следствием езды с давлением ниже рекомендованного;

— шоковую с разрушением боковины.

Деформация шины, возникающая при неправильном хранении

Повреждения, которые получает шина при нарушении правил хранения шин, являются довольно распространенными эксплуатационными повреждениями, которые не являются следствием выполнения шиной своих функций. Среди данного типа критических деформаций встречаются следующие повреждения шины:

— излом бортового кольца, возникающий при длительном хранении шин «елочкой». К сожалению, хранение подобным способом являются очень распространенной практикой, хотя шинные производители рекомендуют использовать его только ограниченное время, необходимое для перевозки шин. Излом бортового кольца является неремонтопригодным дефектом, и устанавливать такие шины на диски не рекомендуется.

Как избежать:

Необходимо внимательно осматривать новые шины при получении: бортовые кольца шины должны иметь строгую круглую форму без минимального излома. Кроме этого, при длительном хранении рекомендуется ставить шины на протектор, в вертикальном положении, используя специальные стеллажи, не повреждающие шины.

— искривление шины при хранении в стопках. Подобный способ хранения по-прежнему часто встречается, и он также особо опасен для тех шин, что оказались внизу стопки. И чем выше данная конструкция, тем сильнее страдает нижние шины. Подобное хранение может привести к внутреннему искривлению шины, что, в свою очередь, может стать причиной увода шины в сторону, а также к нерегулируемому дисбалансу или вибрации.

Как избежать:

Покупать шины в профессиональных шинных центрах и избегать тех магазинов, где в торговом зале находится огромное количество стопок шин (более четырех шин высотой). Так как внутреннее искривление шины нельзя увидеть при визуальном осмотре, и только балансировочный станок поможет выявить первые признаки проблем с шиной. При хранении шин собственником необходимо также избегать хранения стопкой, пусть даже количество шин ограничено четырьмя.

Деформация шины, возникающая при длительном стоянии автомобиля

Мало кто знает о том, что шины могут повредиться и от долгого пребывания в вертикальном положении, с воздухом внутри. Как правило, это возможно при стоянке автомобиля на одном месте. Подобное положение деформирует шину, лишая ее идеально круглой формы. При езде на такой шине могут появиться вибрации, шум. Возможно и неремонтопригодное повреждение внутренней структуры шины, особенно у шин, бывших до этого долгое время в эксплуатации.

Как избежать:

В технических документах рекомендуется ограничить срок подобного длительного пребывания до двух суток для автомобилей с полной загрузкой и до десяти суток для ненагруженных транспортных средств. При необходимости более продолжительной стоянки автомобилей следует снижать нагрузку на шины с помощью подставок или передвижения автомобиля.

Деформация шины вследствие езды на низком давлении

Одной из самых распространенных форм критической деформации является необратимое изменение шины, которое происходит из-за эксплуатации шины с низким внутренним давлением. Из-за этой недостаточности обычные рабочие деформации становятся излишними, и стенки шины, не рассчитанные на чрезмерное изгибание, начинают нагреваться сверх меры. Таким образом начинается разрушение самой шины. Вначале разрушается герметизирующий слой: он начинает бугриться на внутренней поверхности стыка боковины и беговой дорожки, затем идет его отслоение, образуется резиновый намол. Затем боковина, оголенная до нитей каркаса, начинает трескаться, и воздух покидает шину. Дальнейшая езда на такой шине может привести к полному отделению боковины от протектора.

Как избежать:

Следить за давлением. Кроме проверки, нужно регулярно менять вентили, своевременно и качественно ремонтировать шины, не допускать езды на шинах с повреждениями. Так как все это может привести к медленной потере давления и к появлению критической деформации шины.

Видео:Как проверить качество шин при покупке? Проверка качества резины.Скачать

Деформация шины при шоковой ударной нагрузке

При попадании шины в яму, наезде на посторонний предмет на дороге может возникнуть деформация шины, которая может единовременно уничтожить изделие. Если это происходит на высокой скорости, а края ямы или предмета достаточно твердые и острые, то шансы на мгновенное разрушение шины существенно возрастают. В такой ситуации происходит защемление боковины шины между диском и поверхностью, например, в ямах. Воздействие прочих факторов (скорость, агрессивность препятствия) приводит к появлению ударной силы, которая разрывает несколько нитей каркаса. Ослабленное место боковины шины легко деформируется внутренним давлением, и появляется грыжа. Дальнейшая эксплуатация шины не рекомендуется. Стоит отметить, что иногда разрыв нитей каркаса сопровождается разрывом внутренних и внешних слоев боковины шины, приводящим к потере давления, что, конечно же, исключает дальнейший ремонт шины и ее использование.

Как избежать:

Осторожно, снижая скорость, проезжать участки дороги с плохим покрытием, не допускать наездов на бордюрные камни и прочие посторонние предметы. Если плохие дороги – достаточно частое явление, то не лишним будет обратить внимание на технологии, защищающие шины от повреждения. Например, компания Мишлен использует технологию IronFlex для некоторых своих моделей (MICHELIN Energy XM2, X-Ice North 3, X-Ice 3), которая снижает вероятность повреждения боковины шины при шоковой деформации. С этой же целью применяется двойной каркас для внедорожных шин семейства Latitude, что также снижает вероятность преждевременного выхода шины из эксплуатации по причине повреждения нитей каркаса.

Аналитическая зависимость между напряжением и деформацией резины и ее механические свойства

Растяжение в одноосном нагружении. При одноосном растяжении с постоянной скоростью кристаллических материалов до величины деформации, отвечающей пределу упругости (пропорциональности), наблюдается линейная зависимость между условным напряжением f (в 10 Н/см 2 ) и соответствующей ему относительной деформацией е. Для различных материалов их пределы пропорциональности различны как абсолютно, так и относительно к их предельной деформации при разрыве.

Материалы, обладающие (наряду с упругой) высокоэластической деформацией — каучук, резина, некоторые пластмассы, а также текстильные изделия, способные при одноосном нагружении к значительно большим растяжениям, чем, например, сталь и раз личные металлы — линейную зависимость f — e показывают лишь на весьма небольших начальных растяжениях. В целом у этих материалов, несмотря на большую обратимость деформации, зависимость f — е нелинейна и обычно не монотонна. Следовательно, такие материалы, как не отвечающие известному положению Гука, нельзя охарактеризовать одним постоянным значением модуля продольной упругости Ef, рассчитываемого по условному напряжению f. На участке нелинейной зависимости модуль материала Ef можно определять лишь в дифференциальной форме.

Применяемый иногда местный модуль (модуль по хорде) как отношение f/ef не дает конструкционно значащей оценки материала. Столь же несостоятельна применяемая в лабораторной практике оценка свойств резины условным напряжением, отвечающим растяжению на 100, 300 или 500% против начальной длины образца. Эти так называемые «модули» представляют собой лишь ординаты некоторых промежуточных точек кривой f — е, но не константы материала.

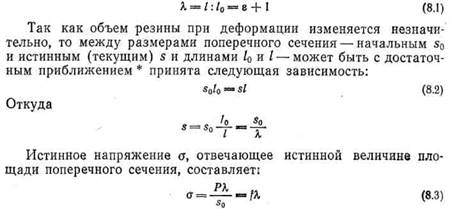

Для расчетно-конструкторских целей желательно, чтобы аналитическая зависимость напряжений и соответствующих им деформаций резины была выражена через одну, имеющую физический смысл, характеристику материала, не зависящую от деформации. Практически удобно определять деформацию не относительным удлинением е, а величиной л, отношением текущей и начальной длин образца (относительной длиной образца):

Установление, с большим или меньшим приближением, зависимости между f (или о) и X для материалов, обладающих высоко эластическими свойствами, возможно: или теоретически, путем вычисления искомой зависимости из свойств той или иной механической модели высокомолекулярного соединения, или путем подыскания уравнения экспериментально найденной зависимости.

Теоретическое установление зависимости напряжение — деформация резины для высокоэластического ее состояния исходит из положения, что равновесное деформированное состояние определяется высокоэластической составляющей и что величиной упругой энергетической составляющей деформации можно пренебречь.

Читайте также: Рейтинг шин hankook winter i cept

Рассматривая равновесную высокоэластическую деформацию резины как явление ориентации цепей молекулярных звеньев каучука в силовом поле, Г. М. Бартенев предложил для одноосной деформации растяжения резины следующее уравнение

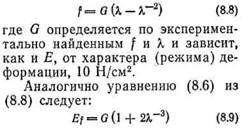

Уравнение (8.4) применимо для мягких резин с содержанием связанной серы до 8%, но без учета влияния химических процессов в период нахождения образца под нагрузкой; последнее приводит к условно равновесному модулю. Показано также, что уравнение пропорциональности а и е в ограниченных, но практически достаточных пределах деформации с достаточным приближением может быть принято не только для равновесной деформации, но и для статической, а равно и для непериодической динамической, но с другим в каждом конкретном случае модулем материала, зависящим от режима деформации и температуры. Под статической деформацией здесь понимается деформация в равновременном режиме, когда независимо от величины принятой деформации одинаково время действия силы; под непериодической — динамический равноскоростной режим.

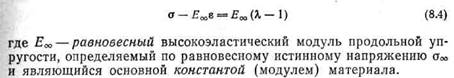

С учетом сказанного, для условного напряжения f при растяжении справедлива будет приближенная зависимость

По числовому значению модуль Е занимает некоторое промежуточное место между мгновенным модулем Е0, определяющим упругие свойства резины в начальный период деформации, и высокоэластическим равновесным модулем Еоо. Следуя уравнению (8.5), найдем дифференциальный модуль как производную от напряжения по деформации:

В физическом смысле Е по уравнению (8.6) при % Ш 1 представляет модуль начальной деформации в соответственном режиме (то же относится и к Ef при этом значении X).

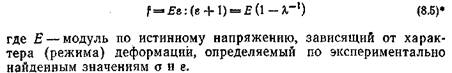

Уолл предложил следующее уравнение зависимости f — К для ненаполненной резины из натурального каучука

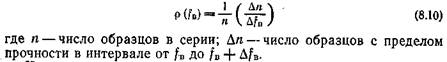

Если это уравнение привести к эмпирическому виду, позволяющему проверить его в статической или непериодической динамической деформации, то получим

По физическому смыслу G в уравнении (8.9) при представляет собой модуль сдвига, равный 1/3 Е для начальной деформации, как это и следует из зависимости G = £ : 2Х (1+M). Для изотропных материалов при малых деформациях и коэффициенте Пуассона м = 0,5.

Видео:Покрышка с деформациейСкачать

При растяжении ненаполненного вулканизата из бутадиен-сти-рольного каучука до л = 4 — 5 линейное уравнение (8.4) лучше согласуется с экспериментом (рис. 143), чем уравнение (8.8). Для наполненных вулканизатов уравнение (8.4) применимо примерно до л = 1,5.

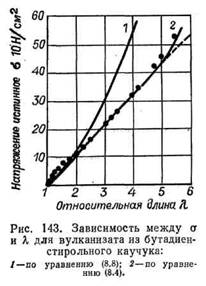

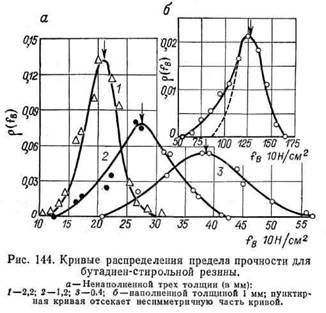

Предел прочности резины при разрыве (как условный fB, так и истинный ов) зависит от ряда факторов. Поэтому в лабораторных испытаниях резины, следуя ГОСТ 270—64, применяют образцы установленной формы и размеров в виде двухсторонней лопатки, и испытание ведут со скоростью перемещения нижнего зажима 500 мм/мин. Для инженерных расчетов необходимо было бы уяснение зависимости между пределом прочности резины в стандартных условиях испытания и в изделиях в условиях эксплуатации. Некоторое представление об ожидании такой зависимости следует из данных Г. М. Бартенева, полученных при испытании на разрыв образцов резины в форме стандартных двухсторонних лопаток различной толщины: 2,2; 1,2 и 0,4 мм. В каждой из таких серий испытывалось не менее 100 образцов. Результаты испытаний приведены на рис. 144, где по оси абсцисс откладывался найденный предел прочности, а по оси ординат функция распределения предела прочности р(fв), рассчитываемая по формуле

Как видно из рис. 144, с уменьшением толщины кривые смещаются в сторону больших величин предела прочности, но разброс данных при этом увеличивается. Кривые для ненаполненной резины отвечают нормальному распределению, и наивероятнейшая прочность может быть рассчитана как средняя арифметическая при заданной толщине образцов. В то же время относительный разброс прочности практически не зависит от толщины образцов.

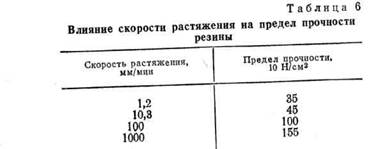

При очень медленном растяжении, отвечающем установлению состояния, близкого к равновесному, предел прочности резины зависит от степени поперечного «сшивания» и от прочности химических связей. При конечной же скорости растяжения решающее значение имеют связи межмолекулярного взаимодействия. При прочих равных условиях чем полярнее каучук, тем прочнее мягкий вулканизат. Чем выше скорость растяжения, тем выше предел прочности (табл. 6).

В конструкции и эксплуатации РТИ могут быть различны не только скорость деформации и толщины образцов, но также другие геометрические размеры, форма образцов, виды и режимы деформации и возможность концентрации напряжений. Все это в той или иной мере влияет на величину предела прочности в изделии и на срок службы изделия.

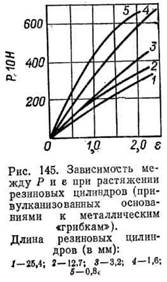

На рис. 145 показана зависимость между нагрузкой Р и относительным удлинением е при растяжении цилиндрических образцов резины одного диаметра, но различной толщины (длины),привулканизованных к металлическим шайбам (так называемым «грибкам»). Из рис. 145 видно, что чем тоньше образец, тем меньше его относительное удлинение при заданном Р; чем толще образец, тем относительное его удлинение больше и тем сильнее сказывается появление на нем «шейки» при растяжении. Одновременно с появлением шейки возникает и растет составляющая напряжения среза. Образец не имеет одинакового напряжения по сечениям, нормальным к направлению растягивающей силы. Разрыв начинается там, где снаружи или внутри образца было раньше какое-либо ослабленное место (надрезы, трещины, полости); затем такой разрыв разрастается и приводит к вазвушению образца.

струкции, работающие на растяжение, мало употребительны (характерное исключение составляют амортизационные шнуры).

Сжатие. Конструкции, в которых резина подвергается одноосному статическому или динамическому сжатию, находят более широкое применение. Сжатие образца резины при одноосном нагружении, проводимое между двумя параллельными плитами, может осуществляться в двух различных условиях: со смазкой или без смазки опорных поверхностей. Так как трение опорных поверхностей образца по плитам препятствует свободному расширению образца в боковом направлении, то боковая поверхность частично изгибается и приходит в контакт с плитами.

Применяя смазку опорных поверхностей и плит, можно облегчить скольжение образца по плитам. В этом случае, даже до значительного уменьшения высоты, образец все же сохраняет форму цилиндра. То же происходит в случае применения цилиндрических образцов с конусными впадинами на опорных поверхностях (рис. 146). Некоторую аналогию сжатия без трения можно видеть на примере уменьшения толщины тонкостенного резинового надувного шара (шара пилота), растягиваемого внутренним давлением газа. Подобное этому напряженное состояние можно наблюдать при двуосном растяжении тонких крестообразных образцов резины.

Экспериментальная кривая зависимости f— е сжатия, в отличие от кривой при растяжении, монотонна. Эту кривую Ариано принимал за равнобокую гиперболу с асимптотами, параллельными осям напряжений и деформаций.

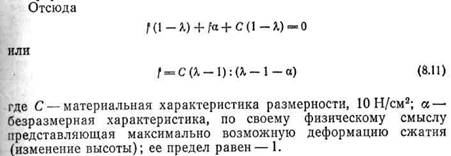

Действительно, при растяжении стенок резинового полого шара, когда диаметр шара увеличивается, например до семикратного размера, толщина стенки уменьшается до 0,02 начальной, что дает а = —0,98. Если в уравнении (8.11) принять а = —1, то приходим к уравнению (8.5) с Е = С. Для а = fл уравнение (8.11) линейно. Напряжение f (или o) имеет знак минус.

Линейная зависимость по уравнению (8.4) сохраняется и для случаев равновесного и статического сжатия резины с применением смазки; сохраняется зависимость и по уравнению (8.5).

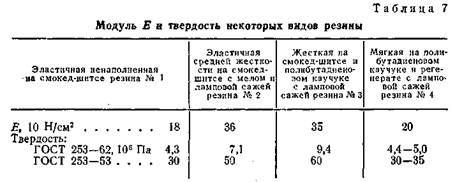

Величины значений Е для некоторых производственных резин приведены в табл. 7.

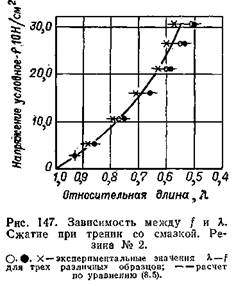

Данные табл. 7 были получены при исследовании на сжатие образцов резины со смазкой их опорных поверхностей. Исследовались шесть видов круговых резиновых цилиндров диаметром 31 мм и высотой от 38 до 5 мм и три вида образцов цилиндрических резиновых колец наружным диаметром 31 мм, внутренним — 14,7 мм и высотой от 11 до 5 мм. Сжатие производилось в равноскоростной деформации до Я, в пределах 0,90—0,50 с замерами через 1 мин после приложения последовательно возраставшей нагрузки.

Несмотря на значительное различие габаритов исследованных образцов, ширина пучка зависимости f—л незначительна, и разброс экспериментальных значений, по сравнению с рассчитанными по уравнению (8.5), невелик.

На рис. 147 приведены экспериментальные и расчетные значения л по заданным f для трех различных видов цилиндрических образцов из исследованной серии. Как уже было замечено, явление сжатия при сухом трении более сложно. Цилиндрический образец резины, подвергаемый одноосному нагружению между двумя сухими плитами пресса, испытывает (в направлении, перпендикулярном нагружению) двухосное растяжение, а по плитам и вблизи них, вследствие возникновения трения — сдвиг. Совместный эффект сжатия, двухосного растяжения и сдвига ведет к изгибу (выпучиванию) боковой поверхности образца. Вертикальная ось сохраняет свое положение, но лишь при условии ограниченной высоты образца, например в отношении h0: do = 1,5. В образцах большой высоты наблюдается продольный изгиб и образец, теряя устойчивость, иногда выскакивает из междуплитного пространства. Наибольшее напряжение растяжения создается в сечении, лежащем посредине высоты образца на его периферии. В центре опорных поверхностей образец частично испытывает трехосное сжатие.

Читайте также: Где производят шины кумхо летние

Видео:Как считать размер шин. Расчёт и расшифровка размеров и обозначений.Скачать

Нахождение расчетной зависимости напряжение — деформация cжатия при сухом трении затрудняется из-за неоднородности распределения нормальных напряжений и возникающего объемного напряжения, связанного с формой и габаритами образца. Исследование распределения нормальных напряжений резины с учетом трения могло бы дать правильное понимание явления, но оно еще недостаточно изучено. В обход этого затруднения, для практической оценки поведения резины при сжатии, условно заменяют сложное напряженное состояние простым сжатием с учетом формы образца.

В качестве условного обобщающего измерителя влияния формы принимают коэффициент формы Ф. Коэффициент Ф понимают как отношение опорной поверхности образца к той или иной части ее, обычно к полной боковой поверхности. Отсюда для круговых цилиндров Ф имеет следующее значение

где d1 и d2 — внутренний и наружный диаметры цилиндра; h0 и b — высота и толщина стенки цилиндра.

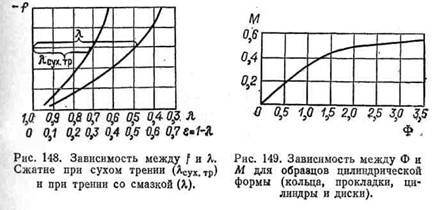

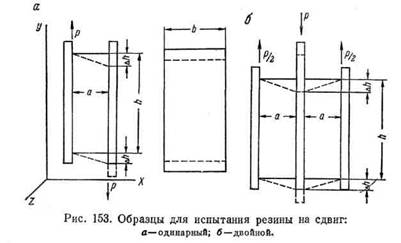

Для решения подобных задач может быть принят такой общий метод. Допускается (рис. 148), что при равных напряжениях f между величиной относительной высоты образца при сжатии в условиях сухого трения Лcvx. тр и величиной относительной его высоты л при сжатии со смазкой есть достаточно постоянная зависимость, выражаемая коэффициентом затрудненности скольжения М;

Этот коэффициент для серии однотипных, но разногабаритных образцов можно найти экспериментально и связать его с коэффициентом формы Ф в табличной или графической зависимости.

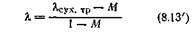

Из уравнения (8.13) находят относительную высоту л образца, сжимаемого при трении со смазкой

Теперь от уравнения (8.5) сжатия при трении со смазкой можно перейти к уравнению сжатия при сухом трении. Для этого в уравнении (8.5) достаточно заменить % ее обозначением из уравнения (8.13′)

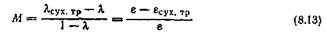

На рис. 149 дана зависимость М от Ф для ряда массивных и полых цилиндров и дисков с коэффициентом формы 0,20—3,25.

Как видно из рис. 149, зависимость М от Ф нелинейна и отвечает двум кривым, переходящим одна в другую при Ф = 1,35, Эти кривые достаточно близко описываются следующими уравнениями:

Графическое сопоставление расчетных и экспериментальных значений Лсух. тр по заданным напряжениям f для двух видов образцов дано на рис. 150. Для круговых цилиндров из ненаполненной резины при сжатии без смазки линейность зависимости о и е приводит к следующему уравнению;

где Есж.к — условно принимаемый модуль сжатия конструкции по истинному напряжению, зависящий, как и статический модуль сжатия Е резины, от характера деформации, а также от габаритов образца и условий на опорных поверхностях; а — постоянная, зависящая от трения по опорным поверхностям.

Здесь а приближенно равна удвоенному коэффициенту трения МT резины по металлу, из которого изготовлены сжимающие плиты; удвоение МT отвечает количеству трущихся пар.

При наличии надлежащей смазки, когда а может быть принята близкой к нулю, Есж.к независимо от величины Ф становится равным Е. С увеличением Ф значительно возрастает и Есж.к. Для случая прочного крепления опорных поверхностей образца резины к металлическим прокладкам а, независимо от коэффициента Ф, может быть принято равным 4,67. Наличие «выкружки» по боковой поверхности может вести к устранению бочкообразности.

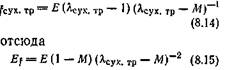

При постоянстве Ф уравнение (8.16) показывает возможность моделирования: точки зависимости f и е для геометрически подобных образцов из одной и той же резины хорошо ложатся на одну кривую (рис. 151). Однако при значительных деформациях, или для образцов больших размеров, или же сложных конфигураций, названные зависимости недостаточны.

В зависимости от особенностей формы, наличия отверстий или ребер в резиновых пластинах жесткость их, являющаяся очень важной технической характеристикой, может быть различной.

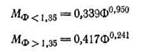

На рис. 152 приведена зависимость между условным напряжс нием сжатия f и относительным сжатием (осадкой) е для пластин, имеющих одинаковые опорные поверхности, но различную тол щину (высоту). По мере увеличения толщины (иначе — с уменьшением коэффициента формы) относительное сжатие возрастает, жесткость уменьшается, резиновая пластина становится «мягче». При наличии отверстий или пор в пластинах это сказывается более значительно (кривая 5 на рис. 152). С уменьшением же толщины пластина становится жестче. Применение смазки, нивелируя влияние коэффициента формы Ф, приводит к объемлющей кривой, лежащей ниже кривой 4 (а возможно и кривой 5).

Примером резиновых изделий, работающих на сжатие, являются уплотнительные прокладки и амортизаторы.

Видео:Всего за 2 минуты определить направление движения у колеса, если нет Никаких ОбозначенийСкачать

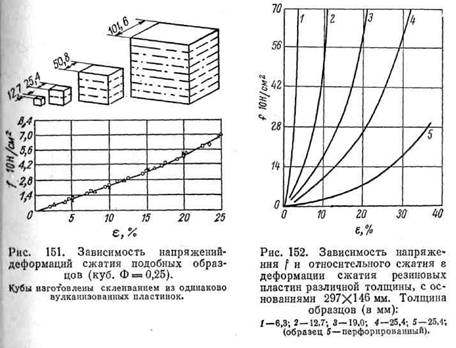

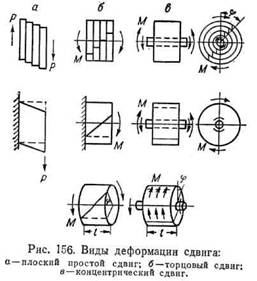

Сдвиг. В практических условиях работы резины при так называемом простом (плоском) сдвиге (рис. 153, а) напряжение сдвига т приложено на двух параллельных сторонах образца резины, к которым привулканизована металлическая арматура. Отношение смещения Аh к начальной толщине образца а представляет собой относительный сдвиг у. Поскольку площадь плоскости сдвига постоянна, понятия условного и истинного напряжений сдвига т совпадают. Материальной константой зависимости т и у является модуль сдвига G, зависящий от характера деформации резины

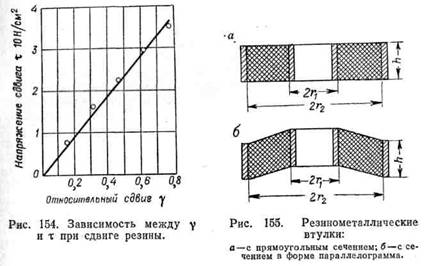

Графическая зависимость т и у (рис. 154) при деформации сдвига малонаполненных резин до у порядка 0,7—0,8 практически линейна. Осевое растяжение может заметно сказаться и осложнить эту зависимость в том случае, если размер а превышает 0,25 h0. При сдвиге в образце одновременно проявляются: растяжение по одной из диагоналей и сжатие по другой. При этом относительные деформации диагоналей е меньше относительного сдвига у. Кроме напряжения сдвига т резиновый блок испытывает и нормальное напряжение растяжения по оси у (рис. 153):

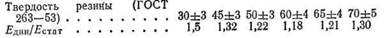

Это нормальное напряжение, будучи пропорциональным квадрату относительного сдвига, незначительно лишь тогда, когда сдвиг мал, но становится существенным при его большой величине. По оси z нормальное напряжение может быть принято равным нулю. В конструкциях цилиндрических резиновых втулок (рис. 155) плоский сдвиг обращается в круговой. Напряжение в круговом сдвиге прямоугольной резиновой втулки при малой деформации:

Максимальное его значение отвечает внутренней поверхности резинового массива. Осевое смещение Ah в круговом сдвиге составляет:

Для конструктора, относящего расчетные напряжения к начальным площадям нагружаемых сечений, важно относительное постоянство модуля сдвига G, по сравнению с переменным и возрастающим дифференциальным модулем сжатия Ef. Существенно также и то, что модуль сдвига втрое ниже модуля сжатия. Размеры и формы монолитных образцов резины, прочно (полностью) прикрепленных к металлической базе, практически не влияют на модуль сдвига конструкции, тогда как габариты и вид образцов, работающих на сжатие, значительно сказываются на модуле сжатия конструкции.

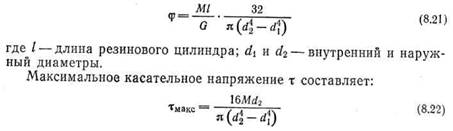

Модуль сдвига в приближенной зависимости от твердости резины характеризуется следующими данными:

Практические пределы G для производственных резин составляют (3,5—20) -10 Н/см 2 .

На сдвиг работают многие резиновые конструкции, в частности пластинчатые амортизаторы. Максимально допустимое т составляет (3,9—4,2)-10 Н/см 2 , а в тяжелых условиях динамических режимов даже (2,1— 2,4). 10 Н/см 2 , а максимальное у не должно превышать 0,5.

Кручение. Различают два вида скручивания резины: торцовое и концентрическое. Эти виды кручения можно рассматривать как явление торцового и концентрического сдвигов. Последний наблюдается в резиновых втулках (рис. 156), заключенных между двумя металлическими деталями (так называемых бесшумных блоках).

Расчетная зависимость полного углового смещения ф в радианах и крутящего момента М торцового кручения при малых деформациях определяется уравнением

В случае рассматриваемого торцового кручения резины, кроме Касательного напряжения т, имеется нормальное fz по свободной торцовой поверхности (по оси z). Это нормальное напряжение цвисит от квадрата величины углового смещения ф/l, неоднородно и распределено по торцовой поверхности по параболическому закону:

Угловое смещение при концентрическом кручении цилиндрических резиновых прямоугольных втулок при малых деформациях определяется следующим уравнением:

и достигает максимума по внутренней поверхности втулки. Пример резиновых изделий, работающих на кручение, — демпфер крутильных колебаний коленчатого вала.

Изгиб. При значительном изгибе гибких металлических деталей— тонких полос и стержней, имеющих (вследствие малой величины их момента инерции I) малую изгибную жесткость EI,— неприменимо известное упрощенное уравнение упругой линии:

Читайте также: Как заклеить дырку в шине велосипеда

Видео:Дефекты автомобильных шин - что бывает при неправильной эксплуатации и как этого избежать.Скачать

Для этого случая Е. П. Поповым подробно разработана теория изгиба, позволяющая вести расчет брусьев малой жесткости в случае любых больших прогибов и перемещений точки приложения нагрузки. Для практического применения общих решений этой теории им дан графоаналитический метод расчета по диаграммам упругих параметров и таблицам для построения этих диаграмм.

Теория расчета изгиба при больших перемещениях представляет интерес и для исследования изгиба резиновых и резино-текстильных слойных конструкций. В этих случаях, вследствие малой неличины модуля Е, условная жесткость их EI также мала. Такие изделия могут иметь значительный прогиб, а при консольном нагружении их также и со значительным смещением точки приложения нагрузки.

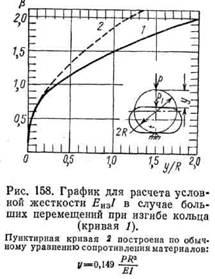

Исходя из таблиц и уравнений упругих параметров Е. П. Попова, могут быть даны графические построения для расчета эффективного модуля изгиба таких конструкций в частных задачах, соответствующих нагружению консоли и кольца.

Кривая 1 рис. 157, соответствующая нагружению по приведенной на рисунке схеме, позволяет по экспериментально определенному отношению прогиба консоли у к длине I найти величину в, так называемый силовой коэффициент подобия. Зная в, можно по заданным нагрузке Р, длине l и моменту инерции I из уравнения

вычислить Еиз— материальную характеристику изгибоспособноети конструкции (эффективный модуль при изгибе) и условную при изгибе жесткость конструкции Еиз1 (принимая ее в пределах эксперимента постоянной).

Кривая 1 рис. 158, отвечающая нагружению по приведенной на рисунке схеме, позволяет найти в как функцию отношения y/R. Аналогично уравнению (8.27), но заменив в нем l на R, а Р на 0,5 Р, можно найти Еиз. Пунктирные линии на рис. 157 и 158 соответствуют зависимости, вытекающей из обычных уравнений сопротивления материалов. Нагружение по схеме изгиба консоли рис. 157 удобно для исследования изгиба резино-текстильных пластин. По схеме рис. 158 ведут исследования радиального прогиба резины, имеющей форму кольца прямоугольного сечения среднего радиуса R, или резино-текстильной полоски, свертываемой в такое кольцо. Если применяется схема рис. 158, El следует заменять цилиндрической жесткостью:

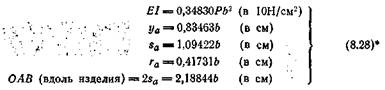

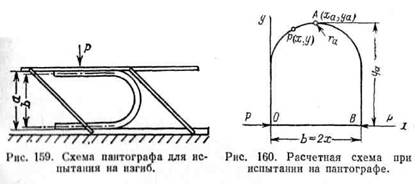

Метод экспериментального определения жесткости при изгибе, удобно применимый для резино-текстильных изделий (плоских и клиновых ремней, рукавов, технической пластины), предложен Штекертом. Прямой участок испытываемого изделия изгибают U-образно по схеме рис. 159 в приспособлении, состоящем из двух параллельных планок пантографа. Усилие Р (в ЮН) и расстояния а (в см) измеряют; расстояние между нейтральными поверхностями Ь (в см) рассчитывают, исходя из геометрических размеров поперечного сечения исследуемого изделия. Из теоретических положений, следуя схеме обозначений на рис. 160, Штекертом найдены следующие зависимости:

Следует доводить изгиб до кривизны, отвечающей условиям эксплуатации, так как жесткость El зависит от величины изгиба изделия. Замеры следует производить через определенные промежутки времени после приложения нагрузки, например через 30 с. Перегибать изделия до «залома» не следует.

Сложные виды деформаций. Основные виды деформации — растяжение, сжатие, сдвиг и кручение — в реальных конструкциях резиновых деталей осложняются взаимным наложением в различных комбинациях, что приводит к сложным видам деформаций, например вдавливанию. Обычно сжатие сопровождается сдвигом, а иногда — кручением. Результат комбинированных нагружений выражается в изменении характера кривых на диаграммах зависимости условное напряжение — деформация конструкции. В отдельных случаях зависимость принимает линейный характер. Однако необходимо учитывать, что отношение напряжения к деформации в линейной их зависимости представляет собой модуль лишь при упругой деформации. Условием этого можно считать, что деформации при последующей разгрузке вполне или в значительной степени, например на 90—95%, обратимы.

Двухосное растяжение резины, являющееся аналогом чистого одноосного сжатия, было предметом ряда исследований . Модуль резины при двухосном растяжении для равновесной деформации, при растяжении 10—100%, в 1,57 раза выше модуля одноосного растяжения. Случай чистого двухосного сжатия не исследован. Более доступен для изучения относительно близкий к нему случай одноосного удлинения резины, сжимаемой в канале заданной ширины. Поскольку при такой деформации значительно проявляется объемное напряжение, коэффициент затрудненности скольжения М получает иное значение, зависящее от габаритов и конфигурации канала и длины образца.

Трехосное растяжение резины практически неосуществимо; теоретически такой случай близок к свободному набуханию резины в подходящей жидкости. Трехосное сжатие, например, представляет собой случай осевого нагружения резиновой прокладки в жестком гнезде с размерами, равными наружным размерам образца. В подобных условиях резина, не имея возможности деформации по двум остальным осям, ведет себя как малосжимаемый материал. Модуль резины при трехосном сжатии, или так называемый объемный модуль, весьма значителен [около (2,7—3,8) -10 Н/см 2 ].

Усталость резины. В зависимости от особенностей назначения резиновые детали подвергаются различным условиям длительного нагружения. Длительное приложение нагрузки ведет к усталости материала. Способность материала сопротивляться усталости — выносливость — может быть определена длительностью в зависимости от величины нагружения и величины деформации. Применение длительных статических нагрузок встречается при использовании резины в качестве уплотнительных прокладок в неподвижных узлах. Находящийся в длительном статическом нагру-жении постоянным грузом (даже значительно меньшим «мгновенно» разрушающего) образец резины все же разорвется. Разрыв наступит за время, тем более короткое, чем больше нагружен образец. Эта статическая усталость проявляется как в массе исследуемого образца резины, так и в тонком слое, соединяющем, например, резину с металлической арматурой. Ближайшей причиной разрушения при статической усталости, как уже указывалось, является наличие в материале беспорядочно размещенных относительно слабых мест и надрывов, вызывающих концентрацию напряжений или связанных с значительными местными отклонениями в свойствах материала.

Резина, по сравнению со сталью, способна вынести деформации во много раз больше, так как пределы (хотя и несовершенной) упругости и прочности резины практически совпадают. При этом, если рабочие деформации растяжения не превышают 10% от деформаций, происходящих при разрушении образца, то после прекращения действия деформирующих усилий образец резины почти полностью возвращается в исходное состояние и принимает свои прежние размеры.

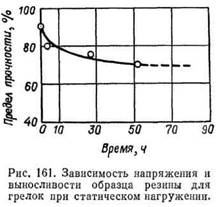

Разрыв под влиянием статической усталости иногда происходит внезапно, без предшествующего указания на близкое разрушение. Зависимость приложенного условного напряжения и длительность сопротивления разрыву следуют кривой, асимптотически приближающейся к оси абсцисс. Разные типы резины при испытании в одинаковых условиях дают различные результаты. Предельно допустимым в рассмотренном нами случае (рис. 161) (резина для грелок) является для f 70% от предела прочности резины на разрыв. В логарифмических координатах эта зависимость линейна. Чаще, однако, резина работает в периодических, динамических (шины, амортизаторы, уплотнители подвижных узлов) или ударных (буферы) режимах нагружения.

Динамические режимы могут быть различны по виду нагрузки (циклическая, переменная, пульсирующая и др.) и по частоте, а следовательно, различны и по длительности приложения нагрузки. В том случае, когда эта длительность приближается ко времени, необходимому для релаксации напряжения, последнее, замеряемое в конце цикла деформации, близко к равновесному. Чем меньше длительность приложения нагрузки, тем замеряемое напряжение ближе к начально приложенному. Сопротивление резины динамическому утомлению (проявлению динамической усталости) зависит от потерь на внутреннее трение. При значительном напряжении в этом сопротивлении преобладает физический фактор — прочность резины. При малом напряжении и отвечающей ему длительности сопротивления существенное значение имеет химическая стойкость резины. Уменьшение внутреннего трения, наблюдающееся, например, при набухании, снижает интенсивность хода химических реакций и ведет к увеличению динамического сопротивления.

Выносливость к многократным деформациям резиновых изделий зависит не только от вида резины и характера деформаций, но в большей степени от размеров и конфигурации деталей, а также от характера цикла (т. е. от условий нагружения). Предел усталости в знакопостоянном цикле меньше, чем в знакопеременном (ср. 2 и 1 на рис. 109). Отсюда усталостное поведение резины в образцах в условиях лабораторных испытаний нельзя, безотносительно к конкретным условиям работы изделий, распространять на поведение резины в эксплуатации.

При расчетах резины в динамических циклах рекомендации сводятся главным образом к установлению эмпирической зависимости между напряжением или деформацией и количеством циклов деформации, перенесенных образцом до разрушения или до определенной величины потери начальных прочностных свойств. Более широко применяются расчеты резины как виброизолирующего средства.

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

источники:Видео:ТИХИЕ ШИНЫ ЭТОГО НЕ ЗНАЮТ БОЛЬШИНСТВО АВТОМОБИЛИСТОВСкачать

🔍 Видео

устраняем биение шиныСкачать

Об этом никто не знает! Как узнать высоту шины автомобиля!Скачать

Биение руля на малой скорости или вибрация кузова при разгоне ? 90 Кривое колесо на машинеСкачать

ОБ ЭТОМ МНОГИЕ ДАЖЕ НЕ ДОГАДЫВАЮТСЯСкачать

Жёсткость шины и высота профиля. Размеры шин. Как выбрать.Скачать

Как определить беговую грыжу колеса на автомобиле своими рукамиСкачать

Как понять, когда протектор износился и шины пора менятьСкачать

Деформация колеса на скоростиСкачать

Как определить износ резины?Скачать

Диаметр шины. Как измерять диаметр шины?Скачать

Как читать размер шин 🛞Скачать

Как определить стоит ли брать резину на авто?Скачать

8ка или нет?! И как определить ровность колеса.Скачать

ШИРИНА ШИНЫ, КАК ПОДОБРАТЬ ШИНЫ ПО ШИРИНЕ ДИСКА?Скачать