- Урок №29. Как построить паз по развертке цилиндра в Компас-3D

- Построение паза на цилиндре по его развертке в КОМПАС-3D

- Изготавливаем шпоночный паз самостоятельно

- Как дома проточить шпоночный паз шкива

- Как сделать шпоночный паз на ТОКАРНОМ СТАНКЕ 1К62

- Report Video

- Embed Video

- Sitting Alone ?

- Шпонка и шпоночное соединение

- Применение

- Как сделать шпоночный паз на ТОКАРНОМ СТАНКЕ 1К62

- Report Video

- Embed Video

- Sitting Alone ?

- Виды шпонок

- ОБРАБОТКА НА ВАЛАХ ШПОНОЧНЫХ ПАЗОВ

- Обозначения на чертежах

- Достоинства и недостатки

- Как сделать шпоночный паз на ТОКАРНОМ СТАНКЕ 1К62

- Report Video

- Embed Video

- Sitting Alone ?

- Материал шпонок

- 🔍 Видео

Видео:КОМПАС-3D. 4 варианта как создать шпоночный паз на валу. Пособие для самых маленьких.Скачать

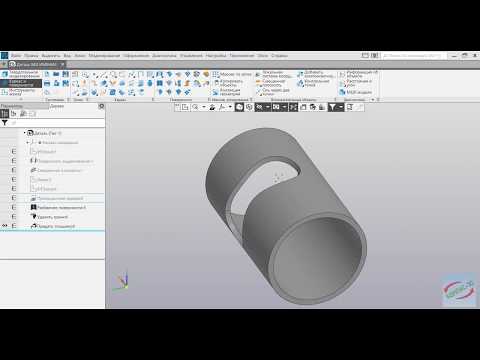

Урок №29. Как построить паз по развертке цилиндра в Компас-3D

Программа Компас-3D позволяет построить сложный паз на цилиндрической поверхности. Конфигурация паза при этом соответствует заданной развертке цилиндра на плоскости.

Ниже рассмотрен пример как построить паз сложной формы на цилиндре.

Во-первых, создайте саму цилиндрическую модель, при помощи, к примеру, операции выдавливания по эскизу.

2. Создайте точно такую же модель на плоскости, где был нарисован эскиз 1для выдавливания цилиндра.

3. При помощи команды «Обечайка» получите цилиндрическую обечайку в соответствии с созданным эскизом. Обязательно укажите наружное направление толщины листа относительно цилиндра. «Результаты операции» пометьте как «Новое тело». Обечайка должна быть создана по всей высоте цилиндрического тела.

4. Разогните построенную обечайку на вкладке «Листовое тело» с помощью команды «Разогнуть».

5. Сделайте пометки на наружной поверхности обечайки и приступите к созданию на ней эскиза развертки необходимого паза.

6. Отсеките верх обечайки с помощью команды «Сечение по эскизу», используйте эскиз, который вы создали в соответствии с чертежом развертки паза.

7. Приведите обечайку в изначальное положение с помощью команды «Согнуть».

8. Теперь переходите к созданию эскиза поперечного сечения создаваемого паза. Центром окружности сечения паза выберите кромку обрезанной обечайки, примыкающей к цилиндрической поверхности.

9. Смоделируйте паз с помощью команды «Вырезать кинематически». Эскизом будет являться эскиз поперечного сечения паза, а для траектории выреза укажите последовательно кромку выреза в обейчатке.

В итоге вы получите вид сформированного паза и обейчатки на плоской развертке цилиндра.

10. После всех выполненных действий и полученного паза выберите в выпадающем меню функцию «Скрыть» и уберите рисунок обейчатки с цилиндрической модели.

Таким образом, Вы получите цилиндрическую модель с изображенным пазом, сформированным по его развертке.

Видео:Перенос выреза на цилиндрСкачать

Построение паза на цилиндре по его развертке в КОМПАС-3D

Очень часто приходится наносить паз сложной формы на цилиндрическую поверхность. При этом форма паза должна соответствовать заданной развертке на плоской поверхности.

Рассмотрим построения такого паза для модели цилиндра.

1. Создаем модель цилиндра. Используем, например, операцию выдавливания по эскизу.

2. На плоскости, на которой создан эскиз 1 для выдавливания цилиндра, опять создаем такой же эскиз.

3. Используя операцию «Обечайка» получаем цилиндрическую обечайку по созданному эскизу.

При этом необходимо направление толщины листа указать наружу по отношению к цилиндру.

А в результатах операции указать «Новое тело».

Обечайку создаем на всю высоту цилиндра.

4. Воспользуемся операцией «Разогнуть» на вкладке «Листовое тело» и разгибаем созданную обечайку.

5. Отмечаем наружную поверхность обечайки и создаем на этой поверхности эскиз развертки будущего паза

6. Теперь отсекаем верхнюю часть обечайки операцией «Сечение по эскизу». Используя эскиз, созданный по чертежу развертки паза.

7. Используя операцию «Согнуть», приводим обечайку в первоначальное положение.

8. На грани цилиндра создаем эскиз поперечного сечения будущего паза.

При этом в качестве центра окружности сечения паза выбираем кромку обрезанной обечайки, которая примыкает к поверхности цилиндра.

9. Моделируем паз, используя операцию «Вырезать кинематически». В качестве эскиза операции используем эскиз поперечного сечения паза. В качестве траектории выреза последовательно указываем кромку выреза в обечайке.

В результате получаем сформированный паз и обечайку на поверхности цилиндра.

10. После выполнения всех операций и получения паза, выбрав на выпадающем меню команду «Скрыть» убираем изображение обечайки с модели.

И получаем модель цилиндра с нанесенным на него пазом, который мы сформировали по его развертке.

Видео:Уроки Компас 3D.Шпоночный пазСкачать

Изготавливаем шпоночный паз самостоятельно

Видео:FreeCad Отверстия по спиралиСкачать

Как дома проточить шпоночный паз шкива

Купил китайский двигатель для Крота, а у него вал оказался диаметром 20 мм (более распространены на 19 мм). Долго искал шкив, но нашел только для 19 мм. Отверстие-то мне развернули на 20 мм, но при этом, естественно, паз под шпонку стал мельче.

Задача — как в домашних условиях равномерно углубить (миллиметра на 2) шпоночный паз (сам шкив 60 мм длиной) ? Попробовал надфилем — муторно, да и вряд ли добьюсь равномерности съема.

Есть идея набрать пакет из пилок по металлу, стянуть покрепче, т.е. сделать что-то похожее на грубый напильник.

Проще шпонку подточить .Ну или напильником шпонпаз увеличить . Я в молодости шпонпаз в шкиву и валу с нуля напильником выгреб

А еще делають круглые шпонки ,сверлят отверстие и загоняют туда подходящий пруток .

Если стачивать шпонку, увеличится риск ее среза.

Бормашинкой можно такое сделать или болгарией, если «обмылок» диска поставить. А пилками как надфилем — замаешься.

СНЕГ ИДЕТ написал : Бормашинкой можно такое сделать или болгарией, если «обмылок» диска поставить.

Диаметр отверстия — 20 мм, как туда болгаркой подлезешь ? В принципе можно и на валу паз углубить, но боюсь вал попортить (а он подороже шкива будет). Если бормашиной, то какой насадкой ? (Бормашинку-то найду, только не знаю, чем сошлифовывать).

. А пилками как надфилем — замаешься.

А если пилки сразу пакетом шириной во весь паз ? Крепим, например, этот пакет (зубчиками вверх) в тиски, на выступающую часть пакета «верхом» шкив и ширкаем туда-сюда.

Шарошку наверное по ширине отверстия брать (кстати сколько там? Около 1 см?), но сперва может электролобзиком пропилить края, а выступ потом снимать потихоньку?

Паз шириной 5 мм. Пилку лобзика вряд ли получится равномерно прижать по всей длине паза, хотя как вариант можно на чем-нибудь попробовать.

Пилку по нержавейке неплохо бы, у шкива хороший металл должен быть.

Пакет из пилок по металлу примерной толщины (можно немножко уже) продеваете сквозь отверстие в шкиве зубчиками к пазу, ну и по-науке, от себя и натягиваете на станок. Пропиливаете паз на нужную глубину, в тиски зажав шкив. Мелкие недоаботки поправляете надфилем. Достаточно быстро получается.

Выпускал Бош рашпиль и напильник для лобзика. Напильник (2608609030). Можно попробовать что-то подобное изобразить.

Берете всего одну пилку по металу ,продеваете,натягиваете в ножовке,сперва чуть края подпилили на десятку или две, потом середину убрали.Края когда подпиливаете старайтесь вдоль стеночки держаться ведь начало паза у вас уже есть,а середину ровняете пусть по всей ширине пилка гуляет. Делов там ровно на пять минут.Так же непложо это получится при помощи хорошего надфиля ,желательно алмазного.Я дольше на пипочки нажимал чтобы это написать,чем вы это будете делать.

Лукас , Обезжирить посадочные места, проверить зазор в соединении, если зазор менее 0,25 мм на диаметр то шпонку легко заменит вал-втулочный фиксатор. Зазор менее 0,1 мм — Loctite 603 Зазор менее 0,25 — Loctite 620, Loctite 638 В автомагазинах продаются бытовые аналоги, если нет вал-втулочных фиксаторов то можно использовать резьбовые фиксаторы. Обезжиривать — Loctite 7063, в крайнем случае — ацетон. » > Для шпонки из стали 45 при условии 100% прилегания, при указанных габаритах соединения максимальное усилие на срез 7038 кгс, на смятие -7560 кгс. Для вал-втулочного соединения при тех же габаритах, без шпонки, усилие на срез для Loctite 603 — 8500 кгс.

Loctite, конечно, вещь интересная (с клеями Loctite впервые столкнулся в 90-е, когда у нас на заводе монтировали оборудование для производства винчестеров), только где его у нас взять ? Пройдусь сегодня по автомагазинам, но надежды мало.

Лукас , в магазинах Loctite не продают, только через дистров. Ближайшего можно найти через офис Хенка » > Если в Костроме нет — попросить дистра из Ярославля отправить. » > На этот узел уйдет 0,4 мл., так что можно брать 10 мл. упаковку — около 400 руб. Аналоги есть у 3М, Вюрта — но у них качество похуже.

Видео:КОМПАС-3D. Создаем элементы на цилиндрической поверхности | Роман СаляхутдиновСкачать

Как сделать шпоночный паз на ТОКАРНОМ СТАНКЕ 1К62

Report Video

Found this content disturbing or inciting religious hatred ? email us along with this video url.

Embed Video

Резец токарный купить https://ali.pub/u2p4b Пластинки к резцу https://ali.pub/m3x2z

ГРУППА https://vk.com/tokarka42 Сайт https://tokarka42.ru/

Sitting Alone ?

Sitting alone and getting bored! The best way to escape the situation is to grab your mobile and go for the Social Media life. Facebook, Twitter, YouTube, etc. they will never let you be bored. The entertainment through the internet has been trendy since social media has developed .the priories of people have been changed, all though social media was created to have an active social gathering. But the results are getting the up-expected opposite. It has been noticed the flavors of relations are getting dull. Especially the young generation, they have used the social media in the way that the concept of socialism has been totally changed. The value of time with family is the most important; this is the main reason that we are facing many family issues. Somewhere social media has lower down the value of real experiences. People may have thousands of friends on Facebook but does not have a single friend in real life. You may like thousands of posts for the social work, but you never worked for the society. You may have liked millions of beautiful places, but you have never been traveled. The reality is the quality of experience is only based on real experience. We strongly promote viewers that vines and funny videos can be entertaining but the ultimate pleasure for the lifetime is based on the real experiences. We advise you that never let social media ruined your real family and social life. Be a good manager is awesome on social media and responsible for your family life. This will help you to balance your responsibilities and enjoyments. Never let yourself isolated from the ultimate great experiences for the lifetime. Good videos can be a source of entertainment, but these videos will never give the memories.

Why PlayTube? PlayTube is one of the most popular video-sharing platforms in the United States. Billions of videos have been uploaded and shared on the platform since it was founded in 2013, ranging from Hollywood movie trailers and music videos to amateur vlogs (video blogs) and videos of cats.

PlayTube is a video platform that’s driven by two types of users: On-Liners (people who watch videos, interact with videos and subscribe to channels) Off-liners (people who have to download them for watch off-line)

Anyone with access to a computer or mobile device and an internet connection can watch PlayTube content. PlayTube is really for everyone. PlayTube is available in nearly every country and over fifty different languages. Although its user base ranges from young to old, PlayTube is particularly popular among younger people who prefer the wide variety of content, interactive components and instant gratification of PlayTube video content over traditional television. Many use it for entertainment purposes, for learning how to do something (tutorials), for keeping up with their favorite artists’ latest music videos and so much more.

Getting Started with Watching Videos On PlayTube

There are all sorts of ways you can watch PlayTube videos. They include: Navigating to PlayTube.pk and watching a suggested video or searching for one. Navigating the PlayTube mobile version and watching a suggested video or searching for one. Watching a PlayTube video that was embedded into a post on a social network (like Facebook or Twitter). Watching a PlayTube video that was embedded into a web page or blog post. Watching a PlayTube video by clicking on a link to the video that shared via email, text message, social media, etc.

To get personalized video suggestions, create playlists, comment on other videos and subscribe to channels. There are lots of benefits to subscribing to the mailing list. With a PlayTube subscription, you can: Get personalized recommendations for videos to watch on the home page, based on your viewing history. Subscribe to your favorite channels so you can easily find their latest videos. Receive notifications from channels whenever they upload new videos. Support your favorite creators by interacting with their videos (liking them and leaving comments). Keep track of your video viewing history. Save or download videos to watch later. Create your public or private video playlists.

Finding Videos to Watch on PlayTube There are multiple ways you can find what you want to watch on PlayTube. On the PlayTube platform itself, you can: Browse videos via keyword or keyword phrase using the search field; Find videos in topics and categories; Filter results by date and popularity; Visit the trending topics tab; View the charts rankings for music videos; View or subscribe to the Popular on PlayTube channel; or Check out the Up next videos on the side (web) or bottom (app) of any video page to see related videos.

Читайте также: Металлический цилиндр диаметром 4 см

Видео:Solidworks.Вырез на цилиндрической поверхности (Solidworks. Cut on a cylindrical surface)Скачать

Шпонка и шпоночное соединение

Шпоночное соединение – разновидность соединения, состоящего из шпонки на валу и ступицы. Шпонкой называется деталь, которая соединяет узлы путем установки в пазы. Основной ее функцией является передача вращающего момента между узлами. Существует определенная стандартизация их разновидностей. Шпонка имеет специальные пазы, вырезанные путем фрезерования.

Видео:Как нарезать шпоночную канавку за 30 минут. How to cut the veneer groove for 30 minutes.Скачать

Применение

Основным применением шпоночных соединений является монтаж на вал с помощью пазового соединения. В большинстве своем шпоночный паз напоминает клин. Такой тип соединения деталей позволяет валу и ступице не проворачиваться относительно оси друг друга. Фиксированное положение ступицы к валу со шпонкой позволяет добиться высокого КПД при передаче усилия.

Наиболее часто шпоночное соединение можно встретить в машиностроении, при строительстве станков. Часто она используется при производстве автомобилей и других механизмов, где требуется повышенная надежность фиксации деталей машин. Высокая надежность достигается благодаря функции предохранительного узла вала со шпоночным пазом.

Шпонка выступает предохранителем в случаях превышения максимального уровня крутящего момента. В подобных случаях происходит срез шпонки, поглощая чрезмерную нагрузку она снимает ее из вала и ступицы.

Видео:Челлендж Fusion 360: способы создания канавки на цилиндреСкачать

Как сделать шпоночный паз на ТОКАРНОМ СТАНКЕ 1К62

Report Video

Found this content disturbing or inciting religious hatred ? email us along with this video url.

Embed Video

Резец токарный купить https://ali.pub/u2p4b Пластинки к резцу https://ali.pub/m3x2z

ГРУППА https://vk.com/tokarka42 Сайт https://tokarka42.ru/

Sitting Alone ?

Sitting alone and getting bored! The best way to escape the situation is to grab your mobile and go for the Social Media life. Facebook, Twitter, YouTube, etc. they will never let you be bored. The entertainment through the internet has been trendy since social media has developed .the priories of people have been changed, all though social media was created to have an active social gathering. But the results are getting the up-expected opposite. It has been noticed the flavors of relations are getting dull. Especially the young generation, they have used the social media in the way that the concept of socialism has been totally changed. The value of time with family is the most important; this is the main reason that we are facing many family issues. Somewhere social media has lower down the value of real experiences. People may have thousands of friends on Facebook but does not have a single friend in real life. You may like thousands of posts for the social work, but you never worked for the society. You may have liked millions of beautiful places, but you have never been traveled. The reality is the quality of experience is only based on real experience. We strongly promote viewers that vines and funny videos can be entertaining but the ultimate pleasure for the lifetime is based on the real experiences. We advise you that never let social media ruined your real family and social life. Be a good manager is awesome on social media and responsible for your family life. This will help you to balance your responsibilities and enjoyments. Never let yourself isolated from the ultimate great experiences for the lifetime. Good videos can be a source of entertainment, but these videos will never give the memories.

Why PlayTube? PlayTube is one of the most popular video-sharing platforms in the United States. Billions of videos have been uploaded and shared on the platform since it was founded in 2013, ranging from Hollywood movie trailers and music videos to amateur vlogs (video blogs) and videos of cats.

PlayTube is a video platform that’s driven by two types of users: On-Liners (people who watch videos, interact with videos and subscribe to channels) Off-liners (people who have to download them for watch off-line)

Anyone with access to a computer or mobile device and an internet connection can watch PlayTube content. PlayTube is really for everyone. PlayTube is available in nearly every country and over fifty different languages. Although its user base ranges from young to old, PlayTube is particularly popular among younger people who prefer the wide variety of content, interactive components and instant gratification of PlayTube video content over traditional television. Many use it for entertainment purposes, for learning how to do something (tutorials), for keeping up with their favorite artists’ latest music videos and so much more.

Getting Started with Watching Videos On PlayTube

There are all sorts of ways you can watch PlayTube videos. They include: Navigating to PlayTube.pk and watching a suggested video or searching for one. Navigating the PlayTube mobile version and watching a suggested video or searching for one. Watching a PlayTube video that was embedded into a post on a social network (like Facebook or Twitter). Watching a PlayTube video that was embedded into a web page or blog post. Watching a PlayTube video by clicking on a link to the video that shared via email, text message, social media, etc.

To get personalized video suggestions, create playlists, comment on other videos and subscribe to channels. There are lots of benefits to subscribing to the mailing list. With a PlayTube subscription, you can: Get personalized recommendations for videos to watch on the home page, based on your viewing history. Subscribe to your favorite channels so you can easily find their latest videos. Receive notifications from channels whenever they upload new videos. Support your favorite creators by interacting with their videos (liking them and leaving comments). Keep track of your video viewing history. Save or download videos to watch later. Create your public or private video playlists.

Finding Videos to Watch on PlayTube There are multiple ways you can find what you want to watch on PlayTube. On the PlayTube platform itself, you can: Browse videos via keyword or keyword phrase using the search field; Find videos in topics and categories; Filter results by date and popularity; Visit the trending topics tab; View the charts rankings for music videos; View or subscribe to the Popular on PlayTube channel; or Check out the Up next videos on the side (web) or bottom (app) of any video page to see related videos.

Видео:FreeCad Вырез на кривой поверхностиСкачать

Виды шпонок

Основные виды шпонок делят на два типа: напряженные и ненапряженные. Среди которых выделяются такие типы шпонок:

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения.

Среди клиновых шпонок выделяют:

- врезные;

- Свободная – применяется в случаях, когда выполнять сварочные работы довольно сложно и есть необходимость подвижного сцепления деталей во время работы.

- Плотная – нужна для создания сцеплений, движение которых во время работы выполняется в одном пространственном положении.

Видео:Как сделать шпоночный паз на ТОКАРНОМ СТАНКЕ 1К62Скачать

ОБРАБОТКА НА ВАЛАХ ШПОНОЧНЫХ ПАЗОВ

Наибольшее распространение в машиностроении получили призматические и сегментные шпонки.

Шпоночные пазы для призматических шпонок могут быть сквоз-ными (рис. 1.26, а),

закрытыми с одной стороны (рис. 1.26,

б),

закрытыми с двух сторон, т. е. глухими (рис. 1.27,

в).

Наименее технологич-

Рис. 1.26. Виды шпоночных пазов:

закрытые с одной стороны (/—с радиусным выходом;

II—с

выходом под концевую фрезу)

ными являются глухие шпоночные пазы. Предпочтительнее приме-нение сквозных пазов и пазов закрытых с одной стороны, но с радиусным выходом.

К технологическим задачам при обработке шпоночных пазов от-носятся требования по точности ширины паза (по IT9), глубины паза (с рядом отклонений: + 0,1; + 0,2; + 0,3), длины (по IT15). Требуется обеспечить также симметричность расположение паза относительно оси шейки, на которой он расположен.

Установка валов при обработке пазов обычно производится на призме или в центрах (рис. 1.27).

При проектировании техмаршрута операция «фрезеровать шпо-ночный паз» располагается после обтачивания шейки, до ее шлифо-вания, так как вследствие удаления части материала посадочное место вала иногда деформируется.

Шпоночные пазы изготовляются различными способами в зави-симости от конфигурации паза и вида применяемого инструмента; они выполняются на горизонтально-фрезерных или вертикально-фрезерных станках общего назначения или специальных.

Рис. 1.27. Методы фрезерования шпоночных пазов:

а —дисковой фрезой с продольной подачей; б—

концевой фрезой с продольной подачей;

в

— шпоночной фрезой с маятниковой подачей;

г

— дисковой фрезой с вертикальной пода-чей

Сквозные и закрытые с одной стороны шпоночные пазы изготов-ляются фрезерованием дисковыми фрезами (рис. 1.27, а).

Фрезерование пазов производится за один-два рабочих хода. Этот способ наиболее производителен и обеспечивает достаточную точность ширины паза.

Применение этого способа ограничивает конфигурация пазов: за-крытые пазы с закруглениями на концах не могут выполняться этим способом; они изготовляются концевыми фрезами за один или несколько рабочих ходов (рис. 1.27, б).

Фрезерование концевой фрезой за один рабочий ход производится таким образом, что сначала фреза при вертикальной подаче прохо-дит на полную глубину паза, а потом включается продольная подача, с которой шпоночный паз фрезеруется на полную длину. При этом способе требуется мощный станок, прочное крепление фрезы и обильное охлаждение. Вследствие того, что фреза работает в основном своей периферийной частью, диаметр которой после заточки несколько уменьшается, то в зависимости от числа переточек фреза дает неточный размер паза по ширине.

Для получения по ширине точных пазов применяются специаль-ные шпоночно-фрезерные станки с маятниковой подачей, работаю-щие концевыми двуспиральными фрезами с торцовыми режущими кромками. При этом способе фреза врезается на 0,1…0,3 мм и фрезерует паз на всю длину, затем опять врезается на ту же глубину, как и в предыдущем случае, и фрезерует паз опять на всю длину, но в другом направлении (рис. 1.27, в).

Отсюда и происходит определение метода — «маятниковая подача». Этот способ является наиболее рациональным для изготовления шпоночных пазов в серийном и массовом производствах, так как дает вполне точный паз, обеспечивающий полную взаимозаменяемость в шпоночном соединении. Кроме того, поскольку фреза работает торцовой частью, она будет долговечнее, так как изнашивается не периферическая ее часть, а торцовая. Недостатком этого способа является значительно большая затрата времени на изготовление паза по сравнению с фрезерованием за один рабочий ход и тем более с фрезерованием дисковой фрезой. Отсюда вытекает следующее: 1) метод маятниковой подачи надо применять при изготовлении пазов, требующих взаимозаменяемости; 2) фрезеровать пазы за один рабочий ход нужно в тех случаях, когда допускается пригонка шпонок по канавкам.

Читайте также: Ремкомплект рабочего цилиндра сцепления шевроле лачетти

Сквозные шпоночные пазы валов можно обрабатывать на стро-гальных станках. Пазы на длинных валах, например, на ходовом вале токарного станка, строгают на продольно-строгальном станке. Пазы на коротких валах строгают на поперечно-строгальном стан-ке — преимущественно в единичном и мелкосерийном производст-вах.

Шпоночные пазы под сегментные шпонки изготовляются фрезе-рованием с помощью дисковых фрез (рис. 1.27, г).

Шпоночные пазы в отверстиях втулок зубчатых колес, шкивов и других деталей, надевающихся на вал со шпонкой, обрабатываются в единичном и мелкосерийном производствах на долбежных станках, а в крупносерийном и массовом — на протяжных станках. На рис. 1.28 показано протягивание шпоночного паза в заготовке зубчатого коле-

Рис. 1.28. Протягивание шпоночного паза в отверстии

са на горизонтально-протяжном станке. Заготовка 1

насаживается на направляющий палец

4,

внутри которого имеется паз для направления протяжки

2.

Когда канавка протягивается за 2—3 рабочих хода, то под протяжку помещают подкладку

3.

ОБРАБОТКА НА ВАЛАХ ШЛИЦЕВ

Шлицевые соединения широко применяются в машиностроении (станкостроении, автомобиле- и тракторостроении и других отрас-лях) для неподвижных и подвижных посадок.

Различают шлицевые соединения прямоугольного, эвольвентного и треугольного профиля.

В наиболее часто используемых шлицевых соединениях прямо-угольного профиля сопряженные детали центрируются тремя способами (рис. 1.29):

— центрированием втулки (или зубчатого колеса) по наружному диаметру (D)

— центрированием втулки (или зубчатого колеса) по внутренне-му диаметру (d)

шлицев вала (т. е. по дну впадины);

— центрированием втулки (или зубчатого колеса) по боковым сторонам (b)

наиболее технологично, но его использование ограничивается в основном неподвижными шлицевыми соеди-

Рис. 1.29. Виды центрирования шлицевых соединений

нениями, не требующими повышенной твердости. Центрирование по (d)

применяется в тех случаях, когда элементы шлицевого соеди-нения используются для подвижных сопряжений, подвергнутых за-калке.

применимо в случае передачи больших крутящих моментов с реверсированием вращения.

Технологический процесс изготовления шлицев валов зависит от того, какой принят способ центрирования вала и втулки, т. е. термо-обрабатываются или нет поверхности шлицев.

Приведем в качестве примера маршруты обработки шлицев на ва-лах соответственно не подвергаемых и подвергаемых термообработке:

— черновая токарная обработка, чистовая токарная обработка и шлифование цилиндрических поверхностей под нарезание шлицев, нарезание шлицев, снятие заусенцев и промывка;

— черновая токарная обработка, чистовая токарная обработка, нарезание шлицев с припуском под шлифование, фрезерование ка-навок для выхода круга при шлифовании центрирующей поверхно-сти внутреннего диаметра (если на первой операции применяется фреза без усиков), термическая обработка, шлифование поверхно-стей шлицев, снятие заусенцев и промывка.

Шлицы на валах и других деталях изготовляются различными способами, к числу которых относятся: фрезерование, строгание (шлицестрогание), протягивание (шлицепротягивание), накатыва-ние (шлиценакатывание), шлифование.

Фрезерование шлицев на валах небольших диаметров (до 100 мм) обычно производится за один рабочих ход, больших диаметров — за два рабочих хода. Черновое фрезерование шлицев, в особенности больших диаметров, иногда производится фрезами на горизонталь-но-фрезерных станках, имеющих делительные механизмы.

Фрезеровать шлицы можно способом, изображенным на рис. 1.30, б,

позволяющим применять более дешевые фрезы, чем фреза, изображенная на рис. 1.30,

а.

Рис. 1.30. Способы фрезерования шлицев

Более производительным способом является одновременное фрезерование двух шлицевых канавок двумя дисковыми фрезами специального профиля (рис. 1.30, в).

Чистовое фрезерование шлицев дисковыми фрезами производится только в случае отсутствия специального станка или инструмента, так как оно не дает достаточной точности по шагу и ширине шлицев.

Более точное фрезерование шлицев производится методом обкатки при помощи шлицевой червячной фрезы (рис. 1.30, г). Фреза по-

мимо вращательного движения имеет продольное перемещение вдоль оси нарезаемого вала. Этот способ является наиболее точным и наиболее производительным.

Окончательная обработка шлицев по методу обкатки производится чистовым фрезерованием червячными шлицевыми фрезами высо-кого класса точности (АА и А).

При центрировании втулки (или зубчатого колеса) по внутреннему диаметру шлицев вала как червячная, так и дисковая фреза должна иметь «усики», вырезающие канавки у основания шлица, чтобы не было заедания во внутренних углах; эти канавки необходимы также при шлифовании по боковым сторонам и внутреннему диаметру.

Шлицестрогание реализуется, как правило, на специальных стан-ках полуавтоматах, которые могут работать как отдельно, так и будучи встроенные в автоматическую линию. Этим методом чаще всего обрабатываются сквозные шлицы или шлицы, у которых предусмотрен выход для резцов.

Все шлицы нарезаются одновременно. При этом обработка ведется набором фасонных резцов, установленных с возможностью пере-мещаться в радиальном направлении. Число резцов равно числу па-зов нарезаемого вала. Обрабатываемая заготовка расположена вертикально и ей сообщается возвратно-поступательное перемещение вдоль оси. Перед каждым перемещением заготовки вверх резцы перемещаются по направлению к оси заготовки на величину поперечной подачи. Рабочим движением является перемещение заготовки вверх. При ее перемещении вниз резцы отводятся от обрабатываемой поверхности, чтобы избежать трения о заготовку. Этот процесс высокопроизводителен и используется в крупносерийном и массовом производстве.

Шлицестрогание обеспечивает шероховатость поверхности Ra

Шлицепротягивание сквозных шлицев производится цепными протяжками, профиль которых соответствует профилю шлицевого паза. Каждый паз протягивается отдельно, а для обработки всех пазов используется делительное устройство.

Для обработки несквозных шлицев используются блочные про-тяжки с независимой установкой и перемещением резцов в радиальном направлении (рис. 1.31).

Возможна также обработка шлицев с использованием так назы-ваемых охватывающих протяжек. Однако из-за сложности инстру-мента этот процесс применяется сравнительно редко.

Шлицепротягивание обеспечивает шероховатость поверхности Ra= 1,6…0,8 мкм.

Шлиценакатывание без нагрева детали осуществляется роликами, имеющими профиль, соответствующий форме поперечного сечения шлицев. Вращающиеся на осях ролики (диаметром 100 мм) по одному на каждый шлиц расположены радиально в сегментах массивного корпуса накатной головки (рис. 1.32).

При передвижении головки полетали свободно вращающиеся ро-лики, вдавливаясь в поверхность вала, образуют на ней шлицы соответствующей профилю ролика формы. Все шлицы накатываются одновременно, без вращения детали.

На специальных станках для накатывания шлицев накатная го-ловка размещается на салазках, для которых направляющими служат валы, соединяющие две массивные стойки. Салазки перемещаются приводом от гидроцилиндра, расположенного в задней стойке. В передней стойке находится гидравлический зажимной патрон, в котором закрепляется обрабатываемая заготовка. Каждый ролик независимо регулируется на требуемую высоту. Головка как самостоятельный узел снимается со станка, не нарушая расположения роликов. На смену роликов затрачивается 5—10 мин, на наладку станка — около 30 мин.

На таких станках наибольшее число накатываемых шлицев дохо-дит до 18, наименьшее составляет 8…10 (на валах диаметром 16 мм). Продольная подача — до 15 мм/с. Получаемая точность шлицев по шагу — 0,04 мм, непрямолинейность не превышает — 0,04 мм на 100 мм длины.

Процесс накатывания весьма производителен, так как все шлицы накатываются одновременно, при малой затрате времени, с достаточно высокой точностью.

Шлифование шлицевосуществляется в следующих случаях.

При центрировании шлицевых валов по наружному диаметру шлифуют только наружную цилиндрическую поверхность вала на обычных круглошлифовальных станках; шлифование впадины (т. е. по внутреннему диаметру шлицев вала) и боковых сторон шлицев не применяется.

При центрировании шлицевых валов по внутреннему диаметру шлицев фрезерование последних дает точность обработки по внут-реннему диаметру до 0,05…0,06 мм, что не всегда является достаточным для точной посадки.

Если шлицевые валы после чернового фрезерования прошли тер-мическую обработку в виде улучшения или закалки, то после этого они не могут быть профрезерованы начисто; их необходимо шлифовать по поверхностям впадины (т. е. по внутреннему диаметру) и боковым сторонам шлицев. Наиболее производителен способ шлифования фасонным кругом (рис. 1.33, а),

но при этом шлифовальный круг изнашивается неравномерно ввиду неодинаковой толщины снимаемого слоя у боковых сторон и впадины вала, поэтому требуется

Рис. 1.33. Схема шлифования шлицев на валах: а—фасоннымкругом; б—в

две операции одним и двумя кругами; в —тремя кругами

частая правка круга. Несмотря на это, данный способ широко распространен в машиностроении.

Шлифовать шлицы можно в две отдельные операции (рис. 1.33, б); в первой шлифуют только впадины (по внутреннему диаметру), а во второй — боковые стороны шлицев. Для уменьшения износа шлифовального круга после каждого хода стола вал поворачивается, и, таким образом, шлифовальный круг обрабатывает впадины постепенно, одну за другой.

Обычно вал поворачивается автоматически после каждого двойного хода стола станка. Но такой способ шлифования менее производителен, чем первый.

Для объединения двух операций шлифования в одну применяются станки, на которых шлицы шлифуются одновременно тремя кру-гами: один шлифует впадину, а два других — боковые поверхности шлицев (рис. 1.33, в).

На рис. 1.34 дана схема правки тремя алмазными карандашами фасонного шлифовального круга, показанного на рис. 1.33, а.

6.1.5.3. ОБРАБОТКА НА ВАЛАХ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ

В машиностроительном производстве применяют цилиндрические резьбы — крепежные и ходовые, а также конические резьбы.

Основной крепежной резьбой является метрическая резьба тре-угольного профиля с углом профиля 60°.

Применяются ходовые резьбы с прямоугольным и трапецеидаль-ным профилем; последние бывают однозаходные и многозаходные.

Резьба может быть наружная (на наружной поверхности детали) и внутренняя (на внутренней поверхности детали).

Наружную резьбу можно изготовлять различными инструментами: резцами, гребенками, плашками, самораскрывающимися резь-бонарезными головками, дисковыми и групповыми фрезами, шли-фовальными кругами, накатным инструментом.

Для изготовления внутренней резьбы применяют резцы, метчики, раздвижные метчики, групповые фрезы, накатные ролики.

Тот или иной метод нарезания резьбы применяется в зависимости от профиля резьбы, характера и типа материала изделия, объема производственной программы и требуемой точности.

Основные способы формообразования резьбовых поверхностей с указанием границ степеней точности резьбы и параметров шероховатости приведены в табл. 1.3.

Нарезание резьб осуществляется на резьбонарезных и резьбофре-зерных станках и полуавтоматах, гайконарезных автоматах, резьбо-накатных, резьбошлифовальных, токарных и других станках.

Нарезание резьбы резцами и резьбовыми гребенками.Наружную и внутреннюю резьбы можно обработать на токарных станках. Это малопроизводительный процесс, так как обработка осуществляется за несколько рабочих ходов и требует высокой квалификации рабочего. Достоинством метода является универсальность оборудования, инструмента и возможность получить резьбу высокой точности. На токарных станках нарезают точные резьбы на ответственных деталях, а также нестандартные резьбы и резьбы большого диаметра. Для повышения точности резьбы осуществляют как черновые, так и чистовые рабочие ходы разными резцами. Различают два способа нарезания треугольной резьбы: 1) радиальное движение подачи; 2) движение подачи вдоль одной из сторон профиля.

Первый способ более точный, но менее производительный, по-этому рекомендуется черновые рабочие ходы делать вторым спосо-бом, а чистовой — первым (рис. 1.35, а).

Для повышения производительности обработки резьбы применяют резьбовые гребенки — круглые и призматические. Обычно шири-ну гребенки принимают равной не менее чем шести шагам. При ис-пользовании гребенок снятие стружки выполняют несколько зубьев (рис. 1.35, б) и число рабочих ходов может быть уменьшено до одного.

Для скоростного нарезания резьбы применяют резцы, оснащенные твердым сплавом, а также наборы резцов (рис. 1.35, в).

Рис. 1.35. Схемы нарезания резьб:

а —с радиальной подачей и с подачей вдоль одной из сторон; б—расположение зубьев резьбовой гребенки; в

Рис. 1.36. Резцы для нарезания резьбы:

с пружинной державкой; г — с трехрезцовой головкой;

д —

трехрезцовая пластина

Конструкции некоторых типов резцов приведены на рис. 1.36.

Резцы должны быть расположены строго перпендикулярно оси станка, а их передние поверхности должны быть расположены на высоте центров станка. При другом их положении резьба будет нарезана с неправильным углом профиля.

Высокие требования, предъявленные к заточке резцов и сохране-нию правильного профиля, привели к внедрению в производство фасонных резьбовых резцов — призматических и круглых (дисковых).

У этих резцов размеры элементов профиля резьбы выдерживаются более точно, чем у обычных, так как такие резцы затачиваются по передней поверхности, а полученные на этапе изготовления задние поверхности остаются неизменными.

Стремление разгрузить работу чистового резца и повысить произ-водительность привело к созданию гребенок. Гребенки, подобно резцам, бывают плоские, призматические и круглые и отличаются от резцов тем, что режут одновременно несколькими режущими кромками. Для разделения работы резания концы зубьев гребенки стачиваются от одного края гребенки к другому, так что глубина резания постепенно увеличивается.

Плоские гребенки применяются для нарезания треугольной резьбы с малым углом подъема, тангенциальные — с большим углом подъема.

Круглые дисковые и призматические гребенки по сравнению с плоскими имеют то преимущество, что они затачиваются только по передней поверхности; допускают большее число переточек и, зна-чит, имеют больший срок службы.

Токарные станки применяются для нарезания резьбы преимуще-ственно для:

— нарезания резьбы на поверхностях, предварительно обрабо-танных на токарном станке, благодаря чему обеспечивается правильное положение резьбы относительно других поверхностей;

— нарезания очень точных длинных винтов (в этом случае токар-ный станок, работающий одним резцом, имеет преимущество перед всеми другими методами, в том числе и перед фрезерованием) при выполнении работ, подходящих для резьбофрезерного станка, когда его нет или объем партии мал;

Читайте также: Насос с цилиндром для гидравлики

— нарезания резьб большого диаметра, нестандартного профиля или шага, а также вообще во всех случаях, когда приобретение подходящих плашек и метчиков не оправдывается объемом производства;

— нарезания прямоугольных резьб, чистовое фрезерование ко-торых невозможно, а применение плашек и метчиков хотя и возможно, но затруднительно, особенно при обработке крупных заготовок.

К недостаткам нарезания резьбы на токарных станках относятся низкая производительность, уступающая другим методам нарезания резьбы, а также зависимость точности обработки среднего диаметра от квалификации рабочего.

Применение гребенок позволяет несколько повысить точность, но и в этом случае она обычно получается ниже, чем при нарезании плашками и метчиками.

Резьбу после нарезания резцом иногда калибруют точными плаш-ками (часто вручную).

Таким образом, нарезание резьбы на токарном станке применяется преимущественно в единичном и мелкосерийном производствах, а в крупносерийном и массовом производствах — главным образом, для нарезания длинных или точных резьб.

В крупносерийном и массовом производствах используется наре-зание резьбы вращающимися резцами, так называемым вихревым методом. При этом заготовка закрепляется в центрах токарно-винторезного станка или в патроне. В процессе работы она медленно вращается. В специальной головке, установленной на суппорте станка, закрепляется резец. Головка, вращающаяся с большой скоростью от специального привода, расположена эксцентрично относительно оси нарезаемой резьбы. Таким образом, при вращении головки, резец, закрепленный в ней, описывает окружность, диаметр которой больше наружного диаметра резьбы.

Периодически (один раз за каждый оборот головки) резец сопри-касается с обрабатываемой поверхностью по дуге и за каждый оборот головки прорезает на заготовке серповидную канавку, имеющую профиль резьбы.

За каждый оборот вращающейся заготовки, головка перемещается вдоль оси детали на величину шага резьбы. Головку наклоняют от-носительно оси детали на величину угла подъема винтовой линии резьбы.

При вихревом нарезании резьбы скорость главного движения реза-ния, соответствующая скорости вращения резца, V=

150…400 м/мин, круговая подача

S =

0,2…0,8 мм за один оборот резца.

В некоторых конструкциях головок закрепляют четыре резца: два резца прорезают канавку, третий формирует профиль резьбы, четвертый зачищает заусенцы. Параметры настройки, показанные на рис. 1.37, рассчитываются следующим образом:

наружный диаметр нарезаемой резьбы; t — глубина профиля резьбы.

Нарезание резьбы метчиками, плашками и самораскрывающимися резьбонарезными головкамипроизводится на различных станках. Внутренние резьбы нарезают обычно машинными метчиками на резьбонарезных, сверлильных, револьверных, а также на агрегатных станках, полуавтоматах и автоматах в зависимости от масштаба производства. Станки должны иметь быстродействующий реверс

Рис. 1.38. Инструменты для нарезания резьбы:

самораскрывающаяся резьбовая головка

шпинделей для быстрого изменения направления рабочего движения на обратное, когда резьба нарезана.

Для нарезания резьбы метчиками применяются различные типы патронов: жесткие, плавающие, самовыключающиеся при соприкосновении с упором, самовыключающиеся при перегрузке крутящим моментом и др.

Жесткие патроны применяют на автоматах и полуавтоматах, а также на станках с ЧПУ. При большом отклонении от соосности метчика и отверстия применяют плавающие.

В массовом и крупносерийном производстве получили широкое распространение метчики сборной конструкции (резьбонарезные головки), которые могут нарезать резьбу без реверсирования.

Наружные резьбы невысокой точности (7…8 степеней точности) нарезают обычными круглыми плашками. Плашками с доведенными режущими кромками можно калибровать резьбы пятой степени точности.

Основной недостаток всех типов плашек — это необходимость свинчивания их по окончанию резания, что снижает производительность и несколько ухудшает качество резьбы.

Плашками нарезают резьбу как вручную, так и на различных станках токарной, сверлильной, резьбонарезной групп. Круглые плашки (рис. 1.38, а)

устанавливают на станках в специальных патронах и закрепляют тремя-четырьмя винтами. Нарезание плашками — малопроизводительный процесс.

Нарезание наружной резьбы резьбонарезными самооткрываю-щимися головками значительно точнее, производительнее и отличается большей точностью, чем ранее рассмотренные методы; оно на-

Рис. 1.39. Схемы фрезерования резьбы: а

— дисковой фрезой;

б

— групповой (гребенчатой) фрезой

ходит широкое применение в серийном и массовом производстве (рис. 1.38, б).

Вращающиеся головки используют на токарных автоматах и по-луавтоматах.

Фрезерование резьбышироко распространено в серийном и мас-совом производствах и применяется для нарезания наружных и внутренних резьб на резьбофрезерных станках (рис. 1.39). Оно осуществляется двумя основными способами: дисковой фрезой (рис. 1.39, а)

и групповой (гребенчатой) фрезой (рис. 1.39,

б).

Нарезание дисковой фрезой применяют при нарезании резьб с большим шагом (Р)

и круглым профилем и главным образом для предварительного нарезания трапецеидальных резьб за один, два или три рабочих хода. При нарезании фреза вращается и совершает поступательное движение вдоль оси заготовки, причем перемещение за один оборот заготовки должно точно соответствовать шагу резьбы.

Гребенчатая резьбовая фреза представляет собой набор нескольких дисковых резьбовых фрез. Полное нарезание происходит за 1,2 оборота заготовки (0,2 оборота необходимы для полного врезания и перекрытия места врезания).

Фрезерование дисковой фрезой часто применяют как черновую обработку перед нарезанием резьбы резцом.

Фрезерование гребенчатой фрезой — применяется для получения коротких резьб с мелким шагом. Длина фрезы обычно принимается на 2…5 мм больше длины фрезеруемой детали. Групповая фреза устанавливается параллельно оси детали, а не под углом, как дисковая фреза. Нарезание резьбы с большим углом подъема гребенчатой фрезой затруднительно.

Фрезерование резьбы является одним из наиболее производи-тельных методов обработки резьбы.

Шлифование резьбвыполняют чаще всего после термической об-работки заготовок. Резьбошлифование может быть наружным и внутренним, осуществляется на различных резьбошлифовальных стан-

ках. Существуют следующие способы шлифования резьбы: однопрофильным кругом; многопрофильным кругом с продольным движением подачи; врезное; широким многопрофильным кругом.

Шлифование однопрофильным кругом является универсальным и точным методом. Его применяют для изготовления метчиков, резь-бовых пробок, резьбовых колец и т. п.

Многопрофильные круги, шлифующие резьбу с продольным дви-жением подачи, имеют заходную конусную часть. В обработке участвуют все нитки шлифовального круга, что является преимуществом перед врезным шлифованием, так как увеличивает производительность.

В массовом производстве успешно применяют высокопроизводи-тельный метод шлифования резьбы — бесцентровое шлифование.

Резьбонакатывание (выдавливание) осуществляется последова-тельным или одновременным копированием путем пластического деформирования профиля накатного резьбового инструмента на за-данном участке заготовки.

Накатывание наружной резьбы можно осуществлять на резьбона-катных и специальных автоматических двумя способами: плоскими плашками (рис. 1.40, а)

и накатными роликами (рис. 1.40,

б — г).

На практике широко распространено накатывание резьбы роли-ками с радиальным продольным и тангенциальным движениями по-

дачи. Наибольшее распространение получил способ накатывания резьбы двумя роликами (рис. 1.40, в).

Более производительным является накатывание с тангенциальным движением подачи (рис. 1.40,

г).

Станки, работающие такими способами, называют двух- и трехцикличными. Наибольшей производительности достигают применением многоцикличных резьбонакатных авто-матов (рис. 1.41).

Накатывание резьбы в отверстиях осуществляют бесстружечными метчиками, роликами и накатными головками. При накатывании внутренней резьбы в глубоких отверстиях применяют схему с осевым движением подачи ролика.

Накатыванием можно получить резьбы диаметром 0,3…150 мм на деталях из сталей твердостью НВ 120…340, а также из цветных металлов и сплавов.

Видео:КОМПАС-3D. Отверстие на цилиндрической поверхности. Плоскости | Роман СаляхутдиновСкачать

Обозначения на чертежах

На чертежах обозначение призматических шпонок происходит исходя из нормативного документа ГОСТ. Они делятся на шпоночные пазы: высокие, нормальной высоты и направляющие. Рабочими гранями у них являются боковые.

На сборочном чертеже обозначение выполняется с учетом диаметра вала, крутящего момента, сечения и длины.

Шпонка 3–20Х12Х120 ГОСТ 23360-78; Где 3 – исполнение, 20Х12 – сечение, 120 – длина.

Обозначение остальных типов шпонок на изображениях выполняется таким же образом, исходя из соответствующих ГОСТов, разработанных для каждой отдельной модели. Указанное обозначение должно четко характеризировать деталь, что очень важно для получения надежного соединение. Ведь даже малейший зазор может стать причиной быстрого износа рабочих узлов и потери эффективности во время работы.

Видео:САПР Компас-3D. Как вырезать шпоночный паз?Скачать

Достоинства и недостатки

Как и любой тип соединений, шпоночные имеют ряд достоинств и недостатков. К достоинствам шпоночных соединений можно отнести простоту большинства типов шпонки. При этом монтаж и замена такой детали выполняется легко и быстро. Благодаря чему они получили широкое применение в машиностроении. Также обеспечивает функцию предохранения.

К недостаткам относиться ослабление ступицы и вала. Оно возникает исходя из повышенного напряжения и уменьшения поперечного сечения. Также ослабление деталей вызвано из-за нарезанного паза, который снижает осевую прочность вала.

Чтобы минимизировать недостатки, нужно добиться отсутствия перекоса шпонки в пазе. Для этого нужно обеспечить отсутствие зазора, что делается путем индивидуального изготовления и подгона шпонки. Из-за этого в крупносерийном производстве редко применяют любые разновидности шпоночных соединений. Если добиться отсутствия перекоса не удалось, площадь рабочего контакта уменьшается, в следствие чего степень максимальной нагрузки уменьшается.

Также наличие зазора вызывает эффект биения, особенно на высоких скоростях. Это приведет к быстрому износу рабочих деталей. Из-за этого подобное соединение редко применяется для быстровращающихся валов. Для подбора подходящей шпонки лучше использовать таблицу шпоночных соединений.

Видео:Компас 3D V18 - Вырез в трубеСкачать

Как сделать шпоночный паз на ТОКАРНОМ СТАНКЕ 1К62

Report Video

Found this content disturbing or inciting religious hatred ? email us along with this video url.

Embed Video

Резец токарный купить https://ali.pub/u2p4b Пластинки к резцу https://ali.pub/m3x2z

ГРУППА https://vk.com/tokarka42 Сайт https://tokarka42.ru/

Sitting Alone ?

Sitting alone and getting bored! The best way to escape the situation is to grab your mobile and go for the Social Media life. Facebook, Twitter, YouTube, etc. they will never let you be bored. The entertainment through the internet has been trendy since social media has developed .the priories of people have been changed, all though social media was created to have an active social gathering. But the results are getting the up-expected opposite. It has been noticed the flavors of relations are getting dull. Especially the young generation, they have used the social media in the way that the concept of socialism has been totally changed. The value of time with family is the most important; this is the main reason that we are facing many family issues. Somewhere social media has lower down the value of real experiences. People may have thousands of friends on Facebook but does not have a single friend in real life. You may like thousands of posts for the social work, but you never worked for the society. You may have liked millions of beautiful places, but you have never been traveled. The reality is the quality of experience is only based on real experience. We strongly promote viewers that vines and funny videos can be entertaining but the ultimate pleasure for the lifetime is based on the real experiences. We advise you that never let social media ruined your real family and social life. Be a good manager is awesome on social media and responsible for your family life. This will help you to balance your responsibilities and enjoyments. Never let yourself isolated from the ultimate great experiences for the lifetime. Good videos can be a source of entertainment, but these videos will never give the memories.

Видео:Фрезерование соединения паз шип, milling groove and spikeСкачать

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

Иногда для производства могут использовать другие материалы, например, пластик высокого качества. В качестве материала может использоваться дерево, чаще всего при изготовлении мебели.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

🔍 Видео

Лайфхак Fusion 360: перенесение скетча на неплоскую поверхностьСкачать

Как нарезать шпоночный паз без станков !!!Скачать

Золотое правило / Фрезеровка пазов / СтоляркаСкачать

главный тормозной цилиндрСкачать

FreeCad Отверстие в трубеСкачать

Как надеть пыльник тормозного цилиндра, простой и эффективный способ.Скачать