Установив поршень ближе к НМТ и придерживая указательными пальцами обеих рук кольцо с противоположной замку стороны, развести большими пальцами концы и снять верхнее кольцо с поршня. Таким же способом снимают и нижнее кольцо.

Затем с помощью шабера или сломанного поршневого кольца удалить нагар из канавок, обращая внимание на углы около стопорных штифтов. С поршневых колец нагар снимают как с боковых, так и с внутренних поверхностей и с торцов.

Перед установкой колец на поршень следует проверить зазоры в замке. Для этого кольцо вставляют в цилиндр на расстоянии 25 — 30 мм от верхнего торца, устанавливают его без перекоса с помощью поршня и щупом замеряют зазор (он не должен превышать 1,5 мм). При большем зазоре кольцо желательно заменить новым.

Перед установкой новых колец необходимо проверить соблюдение следующих условий:

1. По высоте кольцо должно утопать в канавке поршня на 0,1 — 0,35 мм. Для проверки рекомендуем вставить кольцо в канавку наружной стороной и прокатить по ней. При этом не должно быть заеданий, а боковой зазор допускается в пределах 0,05 — 0,1 мм, т.е. лезвие безопасной бритвы, как правило, не должно проходить в зазор. При наличии зазора, превышающего 0,1 мм, кольцо бракуется. В случае заедания кольцо следует опилить напильником, закрепив на гладкой доске гвоздями без шляпок.

2. Величина зазора в замке должна составлять 0,2 — 0,3 мм, что проверяется при установке кольца в цилиндр. Если зазор меньший или кольцо не входит в цилиндр, следует подпилить торцы, обязательно оставляя канавку под штифт. Новые кольца с зазором более 0,4 — 0,5 мм устанавливать нежелательно.

3. Кольцо должно прилегать к стенкам цилиндра без просвета, т.е. не иметь эллипсности. Для проверки вставляют его в цилиндр, закрывают кружком из картона и смотрят на свет — если просветы составляют более 1/4 периметра, устанавливать такое кольцо нежелательно.

Перед установкой цилиндра на поршень нужно слегка смазать зеркало и поршень автолом. Установку следует производить следующим образом:

надеть цилиндр на шпильки и установить поршень в НМТ;

верхнее кольцо сжать пальцами так, чтобы оба его конца упирались в стопорный штифт, и аккуратно надеть цилиндр;

таким же образом надеть цилиндр на нижнее кольцо;

если цилиндр не надевается, придерживая кольцо одной рукой, слегка ударить по цилиндру ладонью.

Видео:Минск - снятие цилиндраСкачать

Как снять цилиндр с минска

РАЗБОРКА ДВИГАТЕЛЯ МОТОЦИКЛА «МИНСК» ММВЗ 3.111

Порядок снятия головки цилиндра, цилиндра, поршня и поршневых колец описан ранее.

Для разборки картера:

1. Снимите двигатель с мотоцикла.

2. Снимите цилиндр.

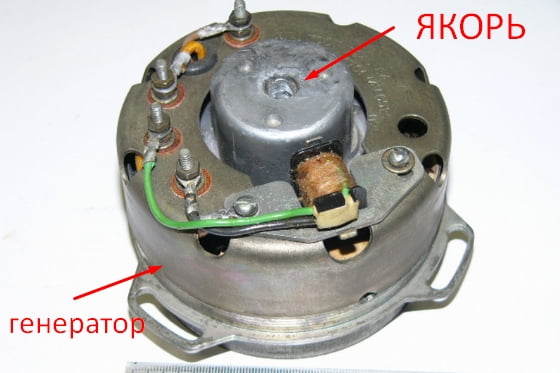

3. Снимите генератор. Статор снимается после отсоединения проводов и отвертывания болтов крепления. Для съема ротора следует отвернуть на 2-3 оборота стяжной болт, взять в левую руку ротор и тянуть его на себя, а правой не сильно, но резко, ударить молотком по болту. Ни в коем случае нельзя ударять молотком по ротору.

4. Слейте масло из картера.

5. Снимите левую крышку, предварительно сняв рычаг кикстартера и педаль переключения передач. Если крышка снимается туго, следует постукивать по ней ручкой молотка. При снятии крышки следите, чтобы не повредить прокладку.

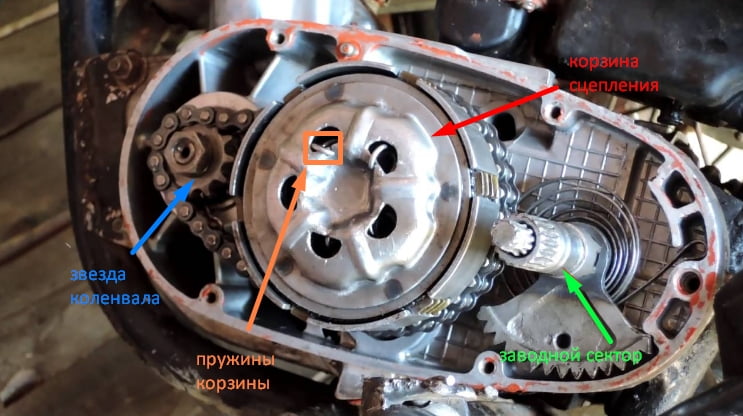

6. Снимите сцепление и моторную передачу.

7. Снимите сегментную шпонку с цапфы коленчатого вала.

8. Снимите сектор пускового механизма с пружиной и подкладочной шайбой.

9. Снимите крышку коробки передач вместе с шестерней вторичного вала и зубчаткой.

10. Разберите коробку перемены передач.

11. Отверните винты крепления половины картера — всего 11 винтов: 9 снаружи и 2 под крышкой коробки передач.

12. Выбейте 2 установочных штифта в верхних точках крепления двигателя к раме.

13. Установите съемник без скобы (рис. 6) на место крепления статора генератора и закрепите его тремя болтами.

Рис. 6. Съемник коленчатого вала

1 — скоба; 2 — пластина; 3 — трубка; 4 — гайка; 5 — болт; А — сварка.

Закручивая болт 5 и обстукивая место разъема половин картера ручкой молотка отделите правую половину.

При этом необходимо следить, чтобы прокладка оставалась с одной из половин, для чего следует действовать ножом или лезвием безопасной бритвы.

Разборка картера без съемника путем вколачивания отвертки между половинами не допускается, т. к. это приводит к повреждению плоскостей или изгибу коленчатого вала.

Для выпрессовки коленчатого вала из левой половины картера необходимо воспользоваться тем же съемником и скобой (рис. 6).

Выпрессовку левого наружного подшипника производят с внутренней стороны картера при помощи металлического стержня, равномерно перемещая его по внутренней обойме подшипника и постукивая по нему молотком. Выпреесовка внутреннего подшипника производится совместно с сальником с наружной стороны. Выпрессовка подшипника правой половины картера производится с любой стороны.

Видео:Снял цилиндр и... О,УЖАС! Мотоцикл МинскСкачать

Как снять цилиндр с минска

Двигатель мотоцикла Минск крайне прост в своей конструкции и довольно прост в ремонте. Но все же некоторые новички не понимают как начать разборку двигателя или вообще как это сделать правильно. В этой статье мы рассмотрим разборку двигателя Минск.

Снимаем мотор с рамы, перед этим отсоединив глушитель. Для начала необходимо собрать необходимый для разборки инструмент (перечислен внизу). И только после этого можно приступать к работам с двигателем.

- Отвертка «минус» [желательно хорошая, длинная, крепка]

- Ударная отвертка (не обязательно)

- Гаечный ключ на 13

- Ключ на 19

- Разводной ключ (не обязательно)

- Спица с мотоцикла, велосипеда

- Молоток [желательно с деревянной рукояткой]

- Трещётка с насадками под ключ на 13

- Киянка (не обязательно)

- Металлическая пластина длинной не менее 15 см. и толщиной не более 1 см. (не обязательно)

- Свечной ключ

В принципе это весь перечень инструмента, который понадобиться нам для разборки ДВС. Теперь необходимо подготовить рабочее место, это может быть обычный стол удобной высоты. Главное не делать разборку где-нибудь на земле, в песке и пыли. Лучшее место для такого действа конечно же гараж!

Итак, наконец то начинаем наше действо! Начнем со снятия правой крышки генератора. Она держится на болтиках, которые легко можно открутить обычной отверткой. Открутив болтики снимаем крышку. Перед нами открывается вид на генератор и ведущую звезду. Сразу же вынимаем шток (это длинная металлическая палка, торчащая из звездочки). Теперь откручиваем три болтика крепящие генератор на двигателе, открутив их руками (!) снимаем генератор с якоря. Проводку тоже лучше всего снять с генератора, перед этим запомнив где какой контакт стоял (высунуть ее вы можете через небольшое отверстие выше генератора). Теперь откручиваем болт на якоре, при этом держа якорь. Открутив болт не спешите бить молотком по якорю, здесь нужно применить силу рычага, иначе можно испортить якорь генератора. Для этого нам понадобиться любой подходящий крепкий инструмент или вещь, лучше всего использовать металлическую пластину длинной не менее 15 см. и толщиной не более 1 см. Объясняю: чем длиннее железка будет тем легче вы сможете снять якорь, если она будет слишком толстой то подлезть вы не сможете. Упираемся под якорь железкой и легкими постукивающими ударами выбиваем якорь с посадочного места. Будьте внимательны при снятии может выпасть полумесяц, который крепит якорь к коленвалу (не потеряйте его!!). Теперь берем гаечный ключ и откручиваем ведущую звезду (резьба обратная!). Снимаем звезду и шайбу из под нее.

Теперь пришло время снимать крышку сцепления. Положите двигатель на сторону генератора (что бы масло не вылилось при снятии крышки). Снимаем все болты крепящие крышку сцепления отверткой. Небольшими постукиваниями киянкой или же деревянной ручкой молотка можно облегчить снятие крышки (поскольку есть некоторые индивидумы, садящие крышку на огромные количества силикона). Перед нами открывается прекрасный вид на сцепление :). Приступаем к разборке корзины сцепления, для этого берем спицу с мотоцикла или велосипеда и делаем из нее рычаг в виде рычага, который позволит нам снимать пружинки с корзины. Снимаем такой приблудой все пять пружинок сцепления. Теперь разбираем диски сцепления, лучше всего проверить сразу же их на предмет разрушения. (особенно это распространено среди китайских дисков, хренового качества!). Диски должны быть целые, не сколотые и не лопнувшие, не замасленные слишком. Если все ок, идем дальше. Вынимаем грибок из корзины (небольшой болтик). Стопорим корзину с помощью отвертки или спец. инструмента и ослабляем гайку корзины (обратная резьба! и не потеряйте полумесяц как на генераторе). Снимаем гайку, шайбу. Не спешите снимать корзину! Корзина сцепления и гайка коленвала снимаются вместе и никак иначе. Снимаем гайку звезды коленвала, и взявшись за звездочку и корзину одновременно производим их снятие. Под корзиной должен быть небольшой палец, не потеряйте его. Осталось снять заводной сектор, ну здесь все просто — беремся за него руками и снимаем :). Только осторожно, пружина может отстрелить и сделать бо-бо пальцам)). Не забудьте слить масло в какую-нибудь емкость наклонив мотор на левую сторону.

Теперь можно снять поршневую. Для начала снимем свечу зажигания (не обязательно!). Берем свечной ключ и выкручиваем ее. Заодно можно проверить ее состояние (она должна быть бледного, кирпичного цвета). Берем трещетку и откручиваем накидным ключом четыре гайки на головке цилиндра. Теперь можно осторожно потянув вверх снять головку со шпилек. Отсоединяем карбюратор от цилиндра, для этого нужно на переходнике открутить две гайки на 13. Сняв карбюратор — снимаем цилиндр со шпилек. Убираем прокладку из под цилиндра (обычно она при снятии остается снизу). Вот и все поршневая успешно снята. ? (При желании можно снять и поршень для этого отгибаем две шайбы на поршне, вынимаем палец и достаем поршень).

Читайте также: Главный цилиндр сцепления для фольксваген туран

Разворачиваем двигатель к стороне генератора. Откручиваем крышку коробки КПП, для этого берем в руки отвертку и снимаем все болтики крепящие крышку. Теперь снимаем ее руками, вынимаем все валы коробки переключения передач, вал переключения. Снимать кулису не нужно! Двигатель легко можно расколоть и без нее!

Дело осталось за малым. Выкручиваем оставшиеся болтики. Внимательно проверяйте все ли болтики вы выкрутили из картеров двигателя!! Выбиваем две направляющие (на креплениях двигателя) с помощью молотка и ударной отвертки. Подбиваем легонько молотком или киянкой половинки картера и разделяем их друга от друга. Двигатель располовинен! На этом разборку можно закончить. При желании можно выбить коленвал, для этого через досточку (толстую) стучим по коленвалу молотком. Рассказы о том что вы так навредите коленвалу бред, поскольку тысячи людей так делали и ничего двигателя ездят! Не слушайте знатоков про съемники, это все пусть на иномарках делают а Советская техника сделана под «молоток и отвертку».

Всем удачи в разборке! Будьте бережливы и аккуратны ну и запаситесь капелькой терпения :0

Видео:Сборка поршневой мотоцикла Минск | Сборка двигателя| Кольца, поршень и цилиндр :) Часть 5.Скачать

Как снять цилиндр с минска

Мотоцикл Минск, эксплуатация и ремонт. >> СИЛОВОЙ АГРЕГАТ, РАЗБОРКА ДВИГАТЕЛЯ, Удаление нагара

Перед разборкой двигатель необходимо снять с рамы. Для этого нужно установить мотоцикл на подставку, закрыть топливный кран и отсоединить топливный шланг от карбюратора. Снять со свечи подави-тельное сопротивление (колпачок). Отвернуть два винта, крепящие крышку карбюратора, и снять ее вместе с тросом и золотником. Отвернуть винты крепления правой крышки картера и снять ее. Отсоединить провода от генератора. Снять замок цепи главной передачи и цепь с ведущей звездочки. Вынуть резиновые чехлы цепи из гнезд картера. Ослабить гайки крепления глушителя, гайку стяжного хомутика и отвернуть гайку крепления выхлопной трубы. Извлечь из цилиндра выхлопную трубу. Снять резиновую муфту с карбюратора. Отвернуть гайки четырех болтов крепления двигателя к раме и вынуть болты. Взяться одной рукой за основание рычага кикстартера, а другой — за цилиндр возле выхлопного патрубка и вынуть двигатель из рамы. Слить масло из картера.

После тщательной очистки и промывки можно приступить к разборке двигателя. Прежде всего необходимо вынуть из первичного вала шток выключения сцепления. Затем отвернуть четыре гайки, крепящие головку цилиндра, и снять ее вместе с шайбами. Установить поршень в НМТ (нижнюю мертвую точку) и, слегка ударяя ладонями по ребрам цилиндра снизу, снять его, стараясь не повредить при этом прокладку. Снять прокладку. Отвернуть две гайки, крепящие карбюратор, и снять его вместе с патрубком и прокладками. Закрыть горловину картера чистой ветошью и, придерживая указательными пальцами обеих рук верхнее кольцо со стороны, противоположной замку, развернуть большими пальцами концы верхнего кольца и снять его с поршня. Аналогичным образом снять нижнее кольцо. Если затем при сборке двигателя старые кольца будут использоваться, то отметить, из какой канавки они сняты, и впоследствии установить их на прежнее место.

Выпрессовка поршневого пальца производится после снятия одного из стопорных колец. Для извлечения последнего следует пользоваться шилом и клиньями (рис. 2.5).

Рис. 2.5. Клинья распорные

Стопорное кольцо предварительно поворачивается в кольцевой канавке таким образом, чтобы один из его концов находился против де-монтажного полуотверстия поршня. Шилом вывести из полуотверстия один конец стопорного кольца, а затем вынуть полностью (рис. 2.6), придерживая его, чтобы не потерять.

Для выпрессовки поршневого пальца из поршня следует пользоваться специальным приспособлением (рис. 2.6), которое позволяет довольно легко произвести эту операцию, не вызывая деформации поршня и шатуна (рис. 2.8).

Выпрессовка производится в следующем порядке: снять со стержня 2 (см. рис. 2.7) приспособления резьбовую втулку 4; вставить стержень приспособления в отверстие поршневого пальца, с обратной стороны завернуть резьбовую втулку; вращением рукоятки стержня по часовой стрелке произвести выпрессовку пальца. Если нет приспособления, то поршневой палец можно выпрессовать при помощи оправки (рис. 2.9), надежно и аккуратно подперев поршень с противоположной стороны деревянным бруском, чтобы не погнуть шатун.

Рис. 2.6. Демонтаж стопорного кольца поршневого пальца.

Произвести демонтаж генератора. Порядок снятия описан в разделе «Разборка генератора» на стр. 68.

Рис. 2.7. Приспособление для выпрессовки пальца поршня: 1 — рукоятка; 2 — стержень; 3 — втулка; 4 — втулка резьбовая

Снять рычаг пускового механизма и рычаг переключения передач, а затем левую крышку картера. Снять механизм сцепления, моторную передачу, разобрать КП и механизм переключения передач (порядок проведения этих работ описан в сответствующих разделах книги).

Рис. 2.8. Выпрессовка пальца поршня при помощи приспособления.

Произвести разборку картера. Порядок разборки описан в разделе «Разборка и сборка картера» на стр. 23.

Рис. 2.9. Снятие (и установка) поршневого пальца при помощи оправки: а — снятие поршневого пальца; б — оправка для выпрессовки поршневого пальца; 1 — деревянный брус; 2 — палец; 3 — оправка

Удаление нагара

Удаление нагара необходимо производить при любой возможности доступа к деталям, покрытым нагаром. Очищаемые от нагара детали смочить керосином. Для лучшей очистки от нагара рекомендуется положить на очищаемую поверхность ветошь, смоченную в керосине или бензине. При соскабливании нагара нельзя наносить царапины и риски на поверхности алюминиевых деталей, особенно на стенки канавок поршня. После окончания работы детали промыть в керосине и протереть насухо.

Для удаления нагара с головки необходимо залить в нее керосин и дать некоторое время отстояться. Нагар снимают с помощью сломанного поршневого кольца, шабера или ножа. Вывернуть и очистить свечу; с днища поршня — устанавливают его в ВМТ (верхнюю мертвую точку) осторожно соскаблить с помощью шабера или ножа нагар. Затем, опустив поршень на 4 — 5 мм, чистой ветошью удалить нагар с зеркала цилиндра; для удаления нагара из выхлопного окна и патрубка нужно отсоединить глушитель, поршень установить в НМТ, а продувочные окна закрыть ветошью (по окончании чистки не забыть удалить ее из цилиндра).

При установке головки цилиндра гайки необходимо затягивать равномерно, крест-накрест, чтобы не вызвать перекоса. Затяжка должна быть умеренной — воротком от торцового ключа затягивать гайку одной рукой до отказа. После пробега 30 — 80 км следует проверить затяжку гаек крепления головки (обязательно на холодном двигателе).

Замена поршневых колец

Снять глушитель, головку цилиндра и цилиндр. С целью предохранения юбки поршня от повреждений при неизбежных ударах о шатун внутрь поршня вкладывают свернутую жгутом чистую ветошь. Таким же образом закрывают горловину картера, защищая кривошипную камеру от попадания посторонних предметов.

Установив поршень ближе к НМТ и придерживая указательными пальцами обеих рук кольцо с противоположной замку стороны, развести большими пальцами концы и снять верхнее кольцо с поршня (рис. 2.10). Таким же способом снимают и нижнее кольцо.

Затем с помощью шабера или сломанного поршневого кольца удалить нагар из канавок, обращая внимание на углы около стопорных штифтов. С поршневых колец нагар снимают как с боковых, так и с внутренних поверхностей и с торцов.

Рис. 2.10. Снятие и установка поршневых колец.

Перед установкой колец на поршень следует проверить зазоры в замке. Для этого кольцо вставляют в цилиндр на расстоянии 25 — 30 мм от верхнего торца, устанавливают его без перекоса с помощью поршня и щупом замеряют зазор (он не должен превышать 1,5 мм). При большем зазоре кольцо желательно заменить новым.

Перед установкой новых колец необходимо проверить соблюдение следующих условий:

1. По высоте кольцо должно утопать в канавке поршня на 0,1 — 0,35 мм. Для проверки рекомендуем вставить кольцо в канавку наружной стороной и прокатить по ней. При этом не должно быть заеданий, а боковой зазор допускается в пределах 0,05 — 0,1 мм, т.е. лезвие безопасной бритвы, как правило, не должно проходить в зазор. При наличии зазора, превышающего 0,1 мм, кольцо бракуется. В случае заедания кольцо следует опилить напильником, закрепив на гладкой доске гвоздями без шляпок.

2. Величина зазора в замке должна составлять 0,2 — 0,3 мм, что проверяется при установке кольца в цилиндр. Если зазор меньший или кольцо не входит в цилиндр, следует подпилить торцы, обязательно оставляя канавку под штифт. Новые кольца с зазором более 0,4 — 0,5 мм устанавливать нежелательно.

3. Кольцо должно прилегать к стенкам цилиндра без просвета, т.е. не иметь элипсности. Для проверки вставляют его в цилиндр, закрывают кружком из картона и смотрят на свет — если просветы составляют более 1/4 периметра, устанавливать такое кольцо нежелательно.

Перед установкой цилиндра на поршень нужно слегка смазать зеркало и поршень автолом. Установку следует производить следующим образом:

надеть кольца на поршень (рис. 2.10);

надеть цилиндр на шпильки и установить поршень в НМТ;

верхнее кольцо сжать пальцами так, чтобы оба его конца упирались в стопорный штифт (рис. 2.11), и аккуратно надеть цилиндр;

таким же образом надеть цилиндр на нижнее кольцо;

если цилиндр не надевается, придерживая кольцо одной рукой, слегка ударить по цилиндру ладонью.

Замена поршня и пальца

Срок службы поршня обычно соответствует времени износа на нем двух комплектов поршневых колец и составляет примерно 15 — 20 тыс. км пробега и более. У поршня изнашиваются юбка, отверстие под палец и боковые стенки канавок для колец. Износ поршня определяется по появлению стуков, по потере компрессии или падению мощности, а также путем замера зазоров (при помощи щупа, который вводят между цилиндром и юбкой поршня, находящегося в нижней части цилиндра -горловине. Замерять зазоры со стороны днища или в верхней части цилиндра не рекомендуется, так как в этом месте они всегда увеличены и не отражают степени износа поршня). При величине зазора, превышающей 0,25 мм, поршень следует заменить новым.

Читайте также: Хождение поршня в цилиндре должно ли быть

Рис. 2.11. Установка цилиндра.

Износ втулки верхней головки шатуна, поршневого пальца или отверстий определяется по появлению стуков. Осевое перемещение поршня с пальцем во втулке — явление нормальное. Наличие бокового покачивания указывает на незначительный износ деталей, при котором еще возможна дальнейшая эксплуатация. Малейшее радиальное перемещение поршня относительно шатуна (т.е. вверх — вниз) недопустимо. Поршень и поршневой палец изнашиваются почти одновременно, поэтому рекомендуется менять их вместе. Если же замену поршня приходится производить, например, в результате заклинивания, то палец менять не следует.

Необходимость замены втулки определяется при установке нового пальца. Последний должен проворачиваться во втулке под очень небольшим усилием, но не иметь люфта. Тугая посадка пальца приводит к проворачиванию втулки в шатуне и резкому ухудшению смазки, а слабая — к быстрому износу и появлению стуков.

Для замены поршня следует снять цилиндр, закрыть горловину и установить стопорное кольцо пальца в такое положение, при котором концы его совпадают с углублением в канавке. Острием шила выводят из канавки один конец, а затем все кольцо, после чего рукой выталкивают поршневой палец. Если палец сидит туго в поршне, его выпрессо-вывают с помощью оправки, надежно подперев поршень деревянным бруском, чтобы не погнуть шатун.

Снятый поршень внимательно осматривают, выясняя, не работал ли он с перекосом. В случае перекоса верхние пояски между кольцами над бобышкой и расположенная с противоположной стороны нижняя часть юбки под бобышкой будут иметь следы износа, а диаметрально противоположные участки — покрыты нагаром (рис. 2.12).

Рис. 2.12. Признаки работы поршня с перекосом: 1 — выработанные участки; 2 — участки, покрытые нагаром.

Последний не следует путать с нагаром на поршне из-за износа колец — в этом случае нагар не располагается на строго противоположных участках и нет следов износа.

Подбор поршня к цилиндру производится по таблице 2.1 (стр. 8). При подборе поршня к новому (или почти новому) цилиндру достаточно добиться совпадения групп поршня и цилиндра. Зазор между поршнем и цилиндром всегда будет находиться в пределах 0,065 — 0,085 мм. При подборе поршня к цилиндру, бывшему в эксплуатации, следует также добиваться зазора в указанных пределах, при этом совпадение групп поршня и цилиндра не обязательно.

Рекомендуется еще один способ подбора поршня к цилиндру — по скорости прохождения его через зеркало под усилием собственного веса. Поршень и цилиндр очищают от смазки, промывают в керосине и вытирают насухо. В вертикально установленный цилиндр вставляют поршень юбкой вниз и наблюдают за его опусканием. Правильно подобранный поршень плавно опускается вниз под действием собственного веса, прослабленный падает быстро, а завышенный проходит только под посторонним усилием. При наличии большого износа цилиндра подобрать к нему поршень практически невозможно.

Рис. 2.13. Замена втулки верхней головки шатуна: а — выпрессовка; б — запрессовка; 1 — болт; 2 — гайка; 3 и 7 — шайбы; 4 — распорная втулка; 5 — втулка шатуна; 6 — шатун.

Возможно, что при подборе к бывшему в эксплуатации цилиндру поршень упирается в поясок в верхней части цилиндра, куда не доходят поршневые кольца. В этом случае поясок следует аккуратно сошли-фовать с помощью наждачной шкурки. Заметим, что после замены поршня такой поясок может вызвать появление стука от удара верхнего кольца. В этом случае необходимо либо сошлифовать поясок, либо установить под цилиндр еще одну прокладку.

Подбор поршневого пальца к поршню производится по табл. 2.2 (стр. 13). Подобрав палец и поршень к цилиндру, проверяют посадку пальца во втулке шатуна. Если палец во втулке не имеет люфта и покачивания, но легко проворачивается от усилия руки, то втулку менять не следует. В случае наличия люфта или покачивания втулку можно заменить. Если же палец проворачивается туго или совсем не проворачивается, ее следует развернуть.

Замена втулки обычно совпадает с заменой поршня. Выпрессовку и запрессовку ее производят согласно рис. 2.13.

Рис. 2.14. Втулка верхней головки шатуна.

При отсутствии втулки заводского изготовления ее можно сделать самому (рис. 2.14).

После запрессовки во втулке просверливают отверстия для смазки и развертывают ее (диаметр развертки 14 мм). При этом нельзя допускать перекоса развертки, поскольку это может привести к перекосу поршня. Подгонка отверстия осуществляется с помощью той же развертки, на которую накладывают тонкую бумагу, дающую увеличение диаметра приблизительно на 0,01 мм. Подгонка втулки к пальцу с помощью наждачной бумаги, навернутой на круглую оправку, весьма нежелательна, так как возможно нарушение геометрии отверстия. Кроме того, абразивные частицы, остающиеся в небольшом количестве в мягком металле втулки даже после промывки ее керосином, ускоряют износ пальца.

После развертывания втулки подправляют фаски на торцах и зачищают заусенцы в отверстиях для смазки пальца. Добившись нормальной посадки пальца во втулке, приступают к установке поршня.

Существует два способа установки поршня на шатун — в холодном и нагретом состоянии. Первый из них более прост, однако, при неумелом обращении в отверстиях бобышек могут возникнуть царапины или риски, несколько снижающие долговечность поршневой группы. Второй способ вызывает определенные трудности, связанные с подогревом и обращением с горячим поршнем. Напомним, что на цилиндры М-105 поршень устанавливается стопорными штифтами назад, а на М-106, 3.111 и 3.115 — штифтами вперед.

При холодной установке отверстия в бобышках и втулке шатуна смазывают автолом. Палец с помощью оправки или молотка запрессовывают в поршень настолько, чтобы он выступал из бобышки внутрь на 2 — 3 мм. В таком виде поршень надевают на шатун и вставляют выступающую из бобышек часть пальца во втулку. Подперев поршень с противоположной стороны деревянным бруском, легкими ударами доп-рессовывают палец и устанавливают стопорные кольца. При этом способе установки особое внимание следует обращать на недопустимость изгиба шатуна. Поэтому для поддержания деревянного бруска желательна помощь напарника.

При установке с нагревом с одной стороны вставляют стопорное кольцо и нагревают поршень до температуры порядка 100° С в кипящей воде (или любым другим способом). Двигатель устанавливают так, чтобы ось отверстия втулки шатуна была вертикальной. Горячий поршень берут через толстую тряпку за днище, совмещают оси отверстий поршня и втулки и быстро вталкивают до упора палец, надетый на оправку и слегка смазанный автолом. Операцию следует выполнять по возможности быстро и аккуратно, так как от соприкосновения с поршнем палец быстро нагревается и начинает заклинивать в отверстиях.

Если есть предположения, что изогнут шатун (например, после осмотра предыдущего поршня), следует произвести контрольную установку. Цилиндр устанавливают на поршень без колец и прижимают его к картеру, используя вместо головки цилиндра втулки подходящей длины. С помощью щупа измеряют зазоры между поршнем и цилиндром над обеими бобышками, при этом коленчатый вал медленно проворачивают, определяя зазоры при различном положении поршня. Если зазоры существенно отличаются или с одной стороны совсем нет зазора — значит, шатун изогнут. Изгиб устраняют с помощью стержня, вставленного в отверстие поршневого пальца — стержень осторожно поворачивают в сторону противоположную изгибу.

Иногда шатун бывает не только изогнут, но и скручен. В этом случае при полном обороте коленчатого вала зазоры с одной стороны переходят на другую. Скручивание устраняется так же как и изгиб, только вороток следует еще дополнительно вращать в плоскости, параллельной торцу горловины картера.

Ремонт цилиндра

Срок службы цилиндра при нормальном износе соответствует времени износа двух поршней и составляет 25 — 40 тыс. км пробега.

При неполном заклинивании поршня или при работе с недостаточной смазкой на зеркале цилиндра образуются участки, покрытые тонкой алюминиевой пленкой (наволакивание), что приводит к падению мощности, перегреву и быстрому износу поршня и колец. Наволакивание устраняется с помощью шабера или применением концентрированного раствора каустика — едкого натра или едкого кали. Щелочь быстро растворяет пленку алюминия, после чего ее удаляют теплой водой, соблюдая меры предосторожности.

Задиры на зеркале и особенно глубокие продольные риски приводят к потере компрессии и повышенному износу поршня и колец. Наличие задиров или износа зеркала в верхней части указывает на необходимость ремонта или замены цилиндра.

Вследствие износа зеркало цилиндра становится конусным — вверху шире, внизу уже и овальным. Конусность зеркала можно определить при помощи поршневого кольца. Для этой цели его помещают без перекоса в нижней и в верхней части цилиндра на расстоянии около 15 мм от торцов и замеряют зазоры в замке. Разность между большим и меньшим значениями зазоров, разделенная на число п (3,14), и есть величина конусности. Если конусность превышает 0,06 — 0,08 мм, цилиндр подлежит ремонту или замене. Ремонту или замене подлежит цилиндр, диаметр которого в верхней части превышает 52,2 мм (износ более 0,15 — 0,2 мм), или цилиндр, зеркало которого имеет овальность (эллипс-ность) свыше 0,06 — 0,08 мм. (Эллипсность — это разность наибольшего и наименьшего значений диаметров в двух взаимно перпендикулярных плоскостях, на одной высоте).

Установка в изношенный цилиндр нового поршня и колец не дает положительного эффекта, так как кольца и поршень не могут хорошо приработаться к конусному и овальному зеркалу. Кроме того, зазоры между поршнем и цилиндром и зазоры в замках, подогнанные по нижней части зеркала, в более изношенной верхней части будут значительно большими. Это приводит к потере компрессии и повышенному на-гарообразованию в кривошипной камере, а также к ускоренному износу колец.

Читайте также: Как сделать цилиндр из брусков

Ремонт цилиндра заключается в расточке его до ремонтного размера и подборе поршня. Операции расточки и хоннингования цилиндра требуют специального оборудования и инструмента и могут быть выполнены лишь в условиях хорошо оснащенной мастерской. Вполне вероятно, что купить новую деталь дешевле, чем заниматься расточкой и конингованием изношенного цилиндра, поэтому на них останавливаться не будем. Ремонтные размеры приведены в табл. 2.1.

Рис. 2.15. Оправка для выпрессов-ки штифтов картера.

Разборка и сборка картера

Разборка картера весьма трудоемкая операция. Прибегают к ней только в случаях крайней необходимости, например, для замены коленчатого вала, сальников или подшипников. Перед разборкой двигатель необходимо очистить от грязи и промыть в керосине.

Работы нужно выполнять в такой последовательности:

1. Снять головку, цилиндр и прокладку цилиндра, рычаг кикстарте-ра, педаль переключения передач, левую крышку картера с прокладкой, сцепление, моторную передачу и пусковой механизм; снять правую крышку картера, крышку КП, разобрать коробку передач, включая выпрессовку первичного вала (стр. 70); снять статор и ротор генератора (стр. ).

2. Отвернуть 11 винтов крепления половин картера (9 снаружи и 2 под крышкой КП).

3. С помощью оправки (рис. 2.15) выбить два установочных штифта.

4. Установить (без скобы) съемник (рис. 2.16) на место крепления статора генератора и закрепить его тремя болтами. Ввертывая центральный болт съемника, упирающийся в цапфу, и обстукивая место разъема половин деревянным молотком, отделить правую половину картера. При этом необходимо следить, чтобы прокладка отделялась вместе с одной из половин, для чего действуют лезвием ножа, отвертки или бритвы.

5. Выпресовать коленчатый вал из левой половины картера. Для этого необходимо воспользоваться тем же съемником (рис. 2.16), закрепив его в двух точках к отверстиям крепления левой крышки, а в третьей точке с помощью скобы к отверстию крепления половин картера.

Рис. 2.16. Съемник коленчатого вала двигателей ММВЗ: 1 — скоба; 2 — пластина; 3 — трубка; 4 — гайка; 5 — болт; А — сварка

6. Произвести выпрессовку левого наружного подшипника при помощи стержня, равномерно перемещая его по обойме подшипника с внутренней стороны, часто и легко ударяя по нему молотком.

7. Произвести выпресовку внутренних подшипников коленвала. Выпрессовку подшипников и сальников следует производить только с целью их замены.

Разборка картера без съемника не рекомендуется — это часто приводит к повреждению плоскости разъема и прокладки. Если все же оказывается необходимым прибегнуть к этому способу разборки, рекомендуем придерживаться следующих правил:

категорически запрещается бить молотком по торцу коленчатого вала, так как при этом цапфа неизбежно сместится внутрь щеки и коленчатый вал выйдет из строя;

вставлять лезвие отвертки между половинами картера можно лишь около штифтов после их выпрессовки одновременно спереди и сзади, каждый раз раздвигая половины на очень незначительную величину. При этом следует энергично помогать ударами деревянного молотка по левой половине картера через проем крышки КП. Как только половины картера раздвинулись на 3 — 4 мм, желательно вместо отвертки использовать шинные лопатки;

для выпрессовки коленчатого вала из левой половины картер нужно перевернуть внутренней полостью вниз и удерживать его в таком положении руками. Напарник обстукивает картер снизу вокруг коленчатого вала молотком через деревянный стержень, при этом коленчатый вал в силу инерции покоя будет постепенно выпрессовываться из картера. Чтобы предохранить коленчатый вал от удара при выпадении из картера, к концу выпрессовки его поддерживают руками.

Изготовление прокладок. Существует несколько способов их изготовления, один из которых проиллюстрируем на примере прокладки половин картера. Обычно левую половину устанавливают привалоч-ной плоскостью вверх и на нее кладут лист паронита (или картона) толщиной 0,5 — 0,8 мм. В районе отверстия под штифт паронит обстукивают медной выколоткой до тех пор, пока с нижней стороны четко не обрисуются контуры отверстия. По этому контуру после снятия паронита пробивают отверстие. Установив штифт в отверстие картера, надевают на него паронит и, слегка натянув его, намечают отверстие под второй штифт. После пробивки второго отверстия надевают лист паронита на оба штифта. Постоянно прижимая паронит к плоскости, обстукивают его по всему контуру, не допуская смещения. Сняв лист, пробивают с помощью винта и гайки отверстия и зачищают их от заусенцев. Затем ножницами вырезают контур, оставляя по обе стороны припуск, равный 1,5 — 2 мм, и перемычку на горловине, которую удаляют только после сборки половин картера.

Рис. 2.17. Разборка картера на две половины.

При изготовлении прокладок и патрубка карбюратора припуск по внутреннему контуру не оставляют, а наоборот, увеличивают размеры контура на 0,3 — 0,5 мм.

Сборка картера производится в последовательности обратной разборке:

1. Запрессовать внутренние подшипники в соответствующие половины картера.

2. Произвести предварительную запрессовку коленчатого вала в левую половину картера, установить сальник, распорную втулку, наружный подшипник. Допрессовать при помощи оправки (см. рис. 2.19) коленчатый вал до упора в кольцо внутреннего подшипника.

Рис. 2.18. Выпрессовка коленчатого вала из левой половины картера.

3. Установить прокладку между половинками картера, предварительно смазав обе стороны консистентной (густой) смазкой. Запрессовать установочные штифты и наживить, не затягивая, винты крепления.

4. Произвести соединение половин картера при помощи винтов крепления, закручивая их по всему контуру. Последовательность затяжки: крест на крест. Следить за совпадением половин картера и их равномерным сближением. После окончательной затяжки осадить правый подшипник коленвала до упора. Установить правый сальник коленвала, предварительно измерив расстояние от наружной поверхности крышки до внутреннего подшипника и при необходимости подложив нужное количество регулировочных шайб.

5. Установить ротор и статор Собрать коробку передач и установить правую крышку картера.

Установить пусковой механизм, моторную передачу, коробку передач, сцепление, левую крышку с прокладкой, педаль переключения скоростей, рычаг кикстартера.

6. Установить прокладку цилиндра, цилиндр, головку цилиндра, затянуть болты.

Рис. 2.19. Допрессовка коленчатого вала.

Ремонт картера и коленчатого вала

Основными дефектами, которые можно исправить в картере, являются:

раковины, трещины и сколы различного характера;

забоины, риски и заусенцы на установочных поверхностях;

износ отверстий под подшипники и вал кикстартера;

повреждение резьбы в отверстиях картера.

Трещины и сколы заделывают эпоксидной шпатлевкой, запаивают или заваривают. Если же трещины расположены в отверстиях под подшипники, то такой картер или крышка ремонту не подлежат. Замене обычно подлежит весь картер, так как его половины и крышка КП обрабатываются на заводе в сборе и при установке половин от разных картеров возможен перекос осей отверстий под подшипники.

Перед заделкой трещины эпоксидной шпатлевкой зону дефекта тщательно очищают от масла и грязи. Если один конец трещины доходит до края, то у другого конца сверлят сквозное отверстие диаметром 2-3 мм. Когда трещина не доходит до края картера, отверстия сверлят с обеих сторон (рис. 2.20,б).

Если же конец трещины четко не обнаруживается, то отверстие сверлят на расстоянии 5-8 мм от предполагаемого конца. Поверхность, прилегающую к трещине, зачищают шабером, стальной щеткой и т.п. на расстоянии 20 — 25 мм по обе стороны. Сколы вырубают зубилом до целого металла, после чего поверхность зачищают.

Подготовленную поверхность обезжиривают ацетоном, уайт-спиритом или другими растворителями. На дефектное место наносят эпоксидную шпатлевку толщиной не более 2 мм и выравнивают. Излишки шпатлевки следует удалять сразу, так как после ее высыхания это доставляет излишние хлопоты. Сушка производится в течение 2 часов при температуре 90 — 120°С или же в течение 2-3 суток при комнатной температуре. При необходимости шпатлевку наносят повторно, предварительно зачистив и обезжирив высохший слой.

Ремонт картера пайкой или сваркой требует аналогичной подготовки дефектного места.

Заусенцы и другие неровности на установочных поверхностях кар-терных деталей устраняют плоским напильником, а мелкие риски и царапины — притиркой на плите (или толстом стекле) с применением притирочных паст. Глубокие риски и выбоины заполняют эпоксидной шпатлевкой, причем для лучшего ее удержания можно засверлить по торцу небольшие отверстия.

Рис. 2.20. Ремонт картерных деталей: а — футорка; б — засверливание отверстий на концах трещины; в — установка бронзовой втулки под подшипник.

Изношенные отверстия под подшипники восстанавливают путем установки втулок. Для этого отверстия растачивают на станке и в них запрессовывают бронзовые втулки толщиной 1,2 — 1,5 мм (рис. 2.20,в).

Существует другой способ устранения люфта (или проворачивания) подшипников в картере — хромирование их наружной поверхности, что дает увеличение диаметра до 0,03 мм. Для этого шарики и беговые дорожки подшипников, предназначенных для установки в картер, покрывают парафином или воском и закрывают резиновыми шайбами, стягивая несколько подшипников одним болтом (рис. 2.21).

В случае срыва или другого повреждения резьбы в отверстиях картера их рассверливают и нарезают резьбу большего диаметра. В некоторых случаях можно использовать переходные футорки, в которых нарезается требуемая резьба (рис.

Рис. 2.21. Подготовка подшипников к хромированию: 1 — проволочный крючок для подвески; 2 — резиновые уп-лотнительные шайбы; 3 — металлические шайбы; 4 — стяжной болт.

Коленчатый вал минских мотоциклов, как правило, не ремонтируется, а заменяется новым.

Остановимся еще на одном дефекте, который мотоциклист может устранить самостоятельно. Речь идет о захождении цапфы внутрь щеки, что иногда имеет место при небрежной разборке или сборке картера. В этом случае установить цапфу на место можно с помощью втулки (рис. 2.22).

Если при попытке установить на место правую цапфу происходит обрыв болта М7, то можно рассверлить в ней отверстие и нарезать резьбу большего диаметра, например, М10. В этом случае для крепления ротора придется использовать футорку или специальную шпильку с резьбой М10 и М6 на соответствующих концах.

Рис. 2.22. Ремонт коленчатого вала.

🌟 Видео

Замена поршневых колец и прокладок на Минске. Первый запускСкачать

Разбор поршневой группы двигателя Минск. Проблема люфта.Скачать

Тюнинг мотора мотоцикла Минск! Замена поршневой. Поршень Yamaha YB100 на Минск. Сборка двигателя.Скачать

Заклинил мотор в путешествии. Снятие цилиндра и осмотр повреждений на мотоцикле Минск.Скачать

МИНСК РЕМОНТ ПОРШНЕВОЙ и НЕБОЛЬШОЕ ОБНОВЛЕНИЕСкачать

установка поршневой группы Минск, фазы газодинамикиСкачать

Минск. Новый цилиндрСкачать

Снятие фасок с поршневых колец, мотоцикла восход, иж, минск, яваСкачать

Выпресовка гильзы цилиндра мотоцикла Минск.Скачать

Как доработать китайский цилиндр мотоцикла МинскСкачать

Китайский цилиндр на мотоцикл минскСкачать

шикарный запил цилиндра минскСкачать

Расточка цилиндра мотоцикла минск в БЕЛАРУСИ. Поршень YB100. Конкурс!!!Скачать

Мотоцикл Минск развертки всех цилиндров!!! и сравнение с импортной продувкой!Скачать

КАК УСТРАНИТЬ ПОДСОС ВОЗДУХА | МОТОЦИКЛ МИНСК #1Скачать

Косяки мотоцикла Минск. Доработка картера,цилиндра.Скачать

мотоцикл Минск Обзор 2Т цилиндров от М1А до самых последних!!Скачать