Уважаемые посетители сайта “Самоделкин друг” сегодня мы с вами разберем поэтапно, как ободрать шины для вездехода. Ребята в основном их называют ободрыши, превматики, шины низкого давления.. Донорами для изготовления облегченных шин самодельных вездеходов в основном служат б/у покрышки от Отечественных тракторов и грузовых автомобилей, как показала практика лучшие от КРАЗа и КАМАЗа, тракторные Т-150. Вес таких покрышек в обычном состоянии очень велик для небольшого вездехода, но если ободрать верхний слой резины до плетеного корда, то вес шины существенно сократиться примерно до 30 кг. Конечно еще прибавит вес камера 4 кг, диск 16 кг, вообщем полностью укомплектованное колесо будет весить не более 50 кг, что вполне приемлемо для самодельного вездехода

Обдирка покрышек дело довольно серьезное и кропотливое, к нему нужно отнестись с особой ответственностью и аккуратностью, потому как одно неловкое движение ножом или пилой отправит заготовку в утиль.

Для начала нужно нанести разметку на колесо белым мелом, затем при помощи канцелярского ножа сделать надрезы. Извлечь металлическую часть корда в основании при помощи щипцов и электролебедки, а далее сдираем саму резину, как это делается смотрим далее..

Инструменты

- электро-лебедка

- трос

- клещи

- канцелярский нож

- точило

- бензопила

- лом

- монтажка

- покрышка от трактора или грузового автомобиля

Пошаговая инструкция по обдирке шин для вездехода своими руками.

И так, первым делом следует подготовить площадку где вы будете работать, а именно нужно неподвижно и надежно закрепить электролебедку к полу или стене. Далле при обдирке колесо тоже должно быть зафиксировано, делается это при помощи лома и отверстия в бетонном полу, куда вставляется лом и удерживает покрышку на месте. Так же понадобятся клещи и канцелярский нож и сменные лезвия к нему.

- Как достать проволоку из покрышки

- Видео, вытягиватель корда ДС в работе

- Предлагаем следующие модели станка «ДС» для вытягивания бортовой проволоки из шин:

- Станок для вырывания толстой бортовой проволоки из легковых шин и покрышек средних размеров ДС-300

- Станок для вырывания толстой бортовой проволоки из грузовых шин ДС-400

- Станок для вырывания толстой бортовой проволоки из грузовых и легковых шин ДС-500

- Сравнительная таблица моделей станка «ДС» для вытягивания бортовой проволоки из шин

- Сложности со сдачей потенциально востребованного сырья

- Противоречивая ситуация или когда качественная сталь остается невостребованной

- Области потенциального использования отработанных шин

- Особенности сдачи нерентабельных отходов

- Какие побочные продукты получаются в результате переработки шин в крошку?

- Текстильный корд

- Первичный

- Вторичный

- Металлокорд

- Технология брикетирования

- Видео по теме

- Итоги

- 📹 Видео

Видео:Выделение проволоки бортового кольца.Скачать

Как достать проволоку из покрышки

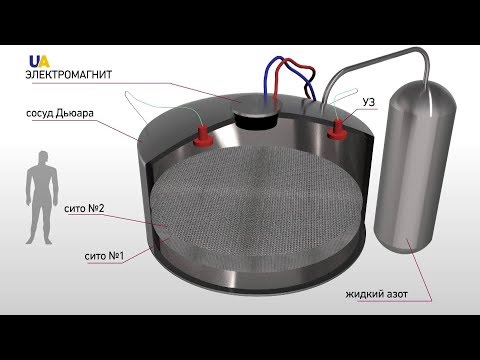

Вытягиватель корда гидравлический, серии «ДС». Гидравлические станки серии «ДС» разработаны специально для вырывания (вытягивания) толстой бортовой проволоки из посадочных колец автомобильной покрышки.

Удаление пучка толстой проволоки необходимо на первоначальном этапе любой механической переработки шин. Эта операция выполняется для продления ресурса дорогостоящих режущих элементов линии по дроблению покрышек в резиновую крошку.

Обойтись без данной стадии можно, но в этом случае дорогостоящее оборудование будет служить недолго.

При вырывании корда на станке серии «ДС» получаем на выходе чистый пучок металлических прутков, которые принимают на металлолом приемные пункты. А это дополнительный заработок для утилизирующего предприятия.

Альтернативой вырыванию толстой бортовой проволоки служит более старый способ — вырезание посадочных колец с пучком корда внутри резиновой оболочки, при помощи «борторезки». Однако, встает вопрос об утилизации вырезанных бортовых колец — их необходимо как-то переработать, а это до 10% от всей шины.

Если вырезанные кольца перерабатывать, то необходим дополнительный станок для выжимания проволоки из предварительно вырезанных бортовых колец типа «GSB-280». Но это уже две операции и трата времени, дополнительная загрузка рабочих, не говоря о том, что один станок для переработки колец GSB-280 стоит дороже Вырывателя корда «ДС», имеет более высокое энергопотребление и установленную мощность 15 кВт/час. Энергозатраты технологии «вырезать бортовые кольца, затем выдавить проволоку» примерно 15-20 кВт/час. Пусковая мощность станка «ДС» от 5.5 до 7.5 кВт (в зависимости от модели), а среднее потребление электричества на 50% ниже ввиду неполной нагрузки и цикличности.

Станки «ДС» созданы специально для российского рынка и предназначены для переработки шин как зарубежных, так и отечественных производителей. Подобные станки зарубежного производства очень плохо справляются с задачей вытягивания корда из отечественных шин и применимы только для импортных колес. Проблема зарубежных аналогов в том, что часто они не имеют зажима, который помогает не соскальзывать проволоке при ее порыве.

Читайте также: Шина колеса опорного щеточного оборудования

Станок «ДС» может применяться в составе любой технологической линии по переработке покрышек, а также как самостоятельное оборудование в пунктах приема шин.

Этот станок создан заменить устаревшую технологию вырезания посадочных колец, поэтому все больше заводов по переработке шин в крошку переходят именно на такой способ первичной разделки покрышек.

Видео:проволока даром.автопокрышки.Скачать

Видео, вытягиватель корда ДС в работе

Видео:Станок для удаления металлического корда | Переработка шинСкачать

Предлагаем следующие модели станка «ДС» для вытягивания бортовой проволоки из шин:

Видео:Я В ШОКЕ Что полезного в шине #своимируками #шины #самоделки из шинСкачать

Станок для вырывания толстой бортовой проволоки из легковых шин и покрышек средних размеров ДС-300

На входе: Шины легковых автомобилей, покрышки класса «джип», шины от легких грузовиков, внутренним диаметром до R17.5

На выходе: чистая бортовая проволока (которую можно сдать на металлолом) и резиновая составляющая шины.

Данный станок имеет более высокую производительность на легких покрышках, чем модель ДС-500 (универсальный для грузовых и легковых шин) приблизительно на 25%.

Станок ДС-300 целесообразно использовать в линиях по переработке шин, вместе со станком ДС-500 и на шиномонтажных мастерских.

| Производительность | 250-400 кг/час. |

|---|---|

| Мощность | 5.5 кВт. |

| Среднее эн. потребление | 2.5 кВт/час. |

| Габариты Д/Ш/В до | 3000/700/1400 мм. |

Видео:Резка покрышек. 3 простых способаСкачать

Станок для вырывания толстой бортовой проволоки из грузовых шин ДС-400

На входе: Шины легких грузовых автомобилей, шины от стандартных грузовиков, внутренним диаметром до R22.5, наружным до 1200 мм.

На выходе: чистая бортовая проволока (которую можно сдать на металлолом) и резиновая составляющая шины.

Данный станок имеет более высокую производительность на грузовых покрышках.

Станок ДС-400 целесообразно использовать в линиях по переработке шин, в пунктах приема покрышек.

| Производительность | 500-800 кг/час. |

|---|---|

| Мощность | 7.5 кВт. |

| Среднее эн. потребление | 3.5 кВт/час. |

| Габариты Д/Ш/В до | 3500/900/1600 мм. |

Видео:Машина для переработки отработанных шин извлечение корда.Скачать

Станок для вырывания толстой бортовой проволоки из грузовых и легковых шин ДС-500

На входе: Шины легковых автомобилей, покрышки класса «джип», шины от грузовиков, внутренним диаметром до R22.5, наружным до 1200 мм.

На выходе: чистая бортовая проволока (которую можно сдать на металлолом) и резиновая составляющая шины.

Данный станок имеет более высокую производительность на грузовых покрышках, станок является универсальный для грузовых и легковых шин.

Станок ДС-500 целесообразно использовать в линиях по переработке шин, в пунктах приема покрышек.

| Производительность | 400-800 кг/час. |

|---|---|

| Мощность | 7.5 кВт. |

| Среднее эн. потребление | 3.5 кВт/час. |

| Габариты Д/Ш/В до | 3500/900/1600 мм. |

Видео:Вырываем металлический корд из шины газ-66.Скачать

Сравнительная таблица моделей станка «ДС» для вытягивания бортовой проволоки из шин

| Модель | ДС-300 | ДС-400 | ДС-500 |

|---|---|---|---|

| Габариты, мм | |||

| Длина | 3000 | 3500 | 3500 |

| Ширина | 700 | 900 | 900 |

| Высота | 1400 | 1600 | 1600 |

| Вес, кг | 850 | 950 | 1000 |

| Мощность, кВт/час | 5,5 | 7,5 | 7,5 |

| Среднее эн. потребление, не более кВт/час | 2,5 | 3,5 | 3,5 |

| Диаметр покрышек до, мм | R17.5 | R22.5 (1200) | R22.5 (1200) |

| Тип сырья: | |||

| легковые шины | * | * | * |

| шины легких грузовиков | * | * | * |

| «джиповские» шины | * | * | |

| Производительность, кг/час | 250-400 | 500-800 | 400-800 |

| Место использования: | |||

| пункты приема шин | * | ||

| «шиномонтажки» | * | * | * |

| линии по переработке шин в крошку | * | * |

Станки для вырывания толстой бортовой проволоки из шин серии «ДС» – лучший выбор для организации бизнеса по переработке автомобильных шин. Высокопроизводительны, просты в обращении, надежны, экономичны. Оптимальная цена при высоком качестве.

Видео:качественный отжиг проволоки от авто покрышек эл сварочным аппаратом.лайфхак.Скачать

Сложности со сдачей потенциально востребованного сырья

На сегодня, именно покрышки, остаются одной из «ахиллесовых пят» процесса утилизации автомобилей. Их переработка потенциально выгодна, поскольку отходы позволяют регенерировать до 70% резины – сырья, достаточно востребованного современной промышленностью. Однако количество перерабатывающих предприятий, а, следовательно, и пунктов приема остатков покрышек в лом, весьма ограничено. Невозможность реализовать остатки покрышек в лом приводит к альтернативному их использованию: как оградительных или игровых конструкций на детских площадках и в хозяйстве.

Только в последнее время интерес к переработке шин стал сопровождаться практическими действиями – открытием профильных предприятий. Однако на пути трансформации вторичных шин в первичную резину появляется еще один негативный момент. Это невозможность сдать металлические корды на металло

Видео:Проволока для дачникаСкачать

Противоречивая ситуация или когда качественная сталь остается невостребованной

Процесс переработки отработанных шин начинается с предварительной процедуры по очистке отходов от посторонних включений. Ими оказываются металлические корды, представляющие собой прутки из высокоуглеродистой стали.

Металлические корды шин после переработки резиновых покрышек

Однако реализация их на пункты приема металлолома затруднена вследствие ряда причин:

- жесткость металла, обусловленная высоким содержанием углерода;

- изделие трудно поддается переработке;

- невозможность спрессовать лом металлических кордов в брикеты.

Как результат, только ставшая на ноги переработка отходов шин сталкивается с новой проблемой: накоплением высокоуглеродистой стальной проволоки на площадках.

Конечно, чисто теоретически металлокорд можно не извлекать из отработанных покрышек и раздробить его вместе с шиной в крошку. Однако это приведет к быстрому выходу из строя дорогостоящего оборудования.

Видео:добыча провода из покрышки mining wire from tireСкачать

Области потенциального использования отработанных шин

Ситуация с остатками покрышек предельно ясна, очищенные от металлического корда они подвергаются переработке для производства:

Кроме того, получаемая при дроблении остатков покрышек, резиновая крошка применяется для изготовления разнообразных фасонных изделий. Она составной компонент гидроизолирующих мастик, клеев. Используется резиновая крошка также под производство асфальтобетонных смесей.

В брошюрах о переработке шин ничего не сказано об отходах корда и дальнейшей его переработке

Видео:Удивительные Способы Использования Выброшенных ШинСкачать

Особенности сдачи нерентабельных отходов

На сегодня существует небольшое количество предприятий, например группа компаний «Chellom», скупающих лом металлического корда, наряду с другими отходами черных металлов, относящихся к категории 13А, согласно ГОСТ 2787-75. Однако цена на металлокорд остается достаточной низкой и существенно колеблется в зависимости от размера партии и вида материала высокоуглеродистых прутков.

Есть организации, которые занимаются приемом металлических кордов и их переработкой

Требования при сдаче этого вида отходов касаются чистоты лома, то есть исключения присутствия резины. Современное оборудование позволяет добиваться строго разделения автомобильных шин на остатки покрышек и металлокорд. Однако, определенные модели установок оставляют на металлических прутках до 25% резины. Такой лом корда сдать намного сложнее, учитывая и без того непростые условия сбыта накапливающихся металлических отходов от переработки автомобильных покрышек.

Читайте также: Шина медная 8х50 ток

Металлокорд нашел широкое применение при изготовлении фибробетона.

Если на велосипеде приходится ездить по гравию, стеклам, колючкам, гвоздям и прочим препятствиям, этом значительно повышает риск прокола колеса. Поскольку к автору самоделки такая проблема приходила довольно часто, было принято решение немного модернизировать шины, чтобы снизить вероятность прокола камеры. Доработка довольно простая, но эффективная.

Материалы и инструменты для самоделки:

— гаечный ключ на 15 мм;

— новая или б/у шина;

— старая шина;

— новая камера;

— нож (подойдет тот, которым режут гипсокартон);

— две отвертки под винты с плоской головкой или нож;

— насос.

Процесс доработки велосипеда:

Шаг первый. Снимаем колесо

Сперва нужно снять с велосипеда колесо, которое необходимо доработать. Чаще всего пробивает заднее колесо, так как на него приходится наибольший вес. Для того чтобы снять колесо, понадобится открутить две гайки, у большинства современных велосипедов используются гайки под ключ на 15 мм. На более старых велосипедах понадобится ключ на 17. Также нужно убедиться в том, что отключены ручные тормоза.

Шаг третий. Подготавливаем старую шину

Теперь нужно взять старую шину. Ее нужно вырезать таким образом, чтобы она могла поместиться внутрь новой (наружной) шины колеса. В итоге образуется двойная шина, которую будет очень тяжело пробить насквозь до камеры. Кромки старой шины нужно удалить с помощью острого ножа. В итоге от старой шины должна остаться только плоская секция.

Если шина окажется слишком длинной, ее нужно будет подрезать до оптимальной длины. Итоговый зазор после помещения полоски в шину должен быть минимальным.

После этого колесо можно устанавливать на велосипед и делать пробный заезд. Значительных изменений в динамике велосипеда наблюдаться не должно.

По мнению автора, теперь колесо будет устойчиво к проколам, а это очень важно при езде на большие расстояния. Помимо всего прочего, даже если и случится прокол колеса, за счет двойной шины на наем все равно можно будет потихоньку доехать до пункта назначения или ближайшей мастерской, где колесо можно будет отремонтировать. Также для такого колеса требуется меньшее давление воздуха, так как установленная вкладка занимает внутренний объем колеса.

Если требуется защитить колесо велосипеда еще больше, таких вкладок можно изготовить несколько, правда это скажется на весе и возможно динамике велосипеда. Если вес играет ключевую роль в этом деле, то можно поискать и более легкие материалы для таких целей. Если же нужно получить вообще непробиваемые шины, то их можно сделать бескамерными, то есть внутри будут только одни покрышки. Такой подход будет хорош для самодельных тележек, прицепов и прочей техники.

Ну и в идеале подобные доработки нужно сделать на обоих колесах велосипеда. Кстати, модернизация актуальна не только для велосипедных колес, но также мотоциклетных или даже автомобильных.

В обиход прочно вошло понятие «безотходная утилизация» покрышек.

Поскольку в составе шин содержится не только резина, дробление в крошку не дает на 100% резиновый продукт.

Видео:Как удалить лак с медной проволокиСкачать

Какие побочные продукты получаются в результате переработки шин в крошку?

При утилизации отработанных пневматических шин с металлическим и тканевым кордом имеем на выходе такие продукты:

- Крошка с фракциями от 0,1 мм до 8 мм.

- Металлическая проволока комочками из арматуры каркаса. В каждом комочке содержатся кусочки проволоки примерно 80-мм длины и тканевый корд.

- Текстильное волокно (корд) в виде ваты, нитей, кусочков.

- Очищенные посадочные кольца.

Что это – продукт или отходы? Рассмотрим каждую составляющую, каким способом ее получают, где можно использовать.

В общем случае для измельчения шин с кордом различного состава (ткань, металл, смешанный тип) применяют классическую технологию. Оборудование поэтапно превращает покрышку в гранулы:

- от текстильного и проволочного корда отделяются кусочки резины;

- крошка сортируется и собирается в емкости по размеру фракции;

- сорта фасуются.

Отделение включений ткани и металла из массы резиновой крошки – энергозатратный длительный процесс. Его обслуживает малопроизводительная техника, себестоимость конечного продукта довольно высока.

Выполнение каждого этапа осуществляется отдельными узлами агрегата, что требует включать в линию утилизации несколько транспортеров для загрузки и выгрузки промежуточных продуктов. Подробнее об оборудовании здесь .

Покрышки отечественных марок имеют в составе оба типа корда, а иногда и нейлоновый (диагональные шины). Иностранные компании изготавливают изделия на основе цельнометаллического корда.

При организации перерабатывающего предприятия нужно учитывать эти различия и приобретать именно то оборудование, которое способно перерабатывать отечественные шины, так как основным сырьем будут именно они.

Видео:Как легко удалить шипы из покрышки. Самый простой способ.Скачать

Текстильный корд

Существует метод утилизации шин путем их сжигания с использованием топлива (горючего газа), полученного из самих же шин.

Энергию топлива можно использовать и в других целях, например, в теплообменниках.

Первичный

Газ получают из текстильного корда путем химического процесса пиролиза.

Процесс происходит в камере, температура в которой достигает 1000°С. Перед загрузкой в реактор от шин отделяют бортовой корд.

В результате окисления на выходе получают газ и жидкость.

Помимо горючести они обладают рядом полезных свойств:

Вторичный

Вторичный текстиль имеет ценность и как самостоятельный материал.

Текстиль из тканевого корда представляет собой искусственное волокно. Его состав:

- минеральная (нейлоновая) вата;

- резиновая крошка, ее массовая часть – 5%, размер частиц – до 0,5 мм.

Синтетическую вату получают на специализированных линиях. Продукт используется в строительстве, в разных промышленных сферах: нефте- и газодобыча, перерабатывающая отрасль.

Использование текстиля, образовавшегося при получении резиновой крошки, возможно во многих сферах. Вот основные способы применения:

- Минвата – хороший утеплитель. По эксплуатационным свойствам она не уступает эковате и стекловате. А по уровню защиты от шума и сохранению тепла превосходит такой аналог, как базальтовую вату. Дополнительные плюсы: это дышащий материал, не меняет характеристик со временем, имеет срок службы свыше 50 лет, дешев и безопасен.

- Вату применяют как технологическую добавку в стройматериалы. Это способствует снижению трещинообразования в трубах различного назначения.

- Из текстиля можно изготовить арматуру.

- Из вторичного текстиля получаются отличные спортивные снаряды. Им наполняют маты, боксерские груши, щиты.

Читайте также: Сняли шины с челюсти плохо открывается

Материал выгоден. Он, как побочный продукт утилизации автошин, имеет низкую цену.

В заключение добавим, что текстиль из корда не боится биологического воздействия, не подвержен износу.

Видео:Почему никто не знает об этой функции штангенциркуля?!Скачать

Металлокорд

Ценные стальные компоненты отделяют от резиновой смеси в процессе двухступенчатого дробления шин в крошку.

Шины на цельнометаллическом корде очень легко поддаются обработке. Металл улавливается магнитами в сепараторах. При необходимости отделять и текстильную составляющую тоже применяют многоступенчатую сепарацию.

При пиролизе помимо получения горючих газа, жидкости и тяжелых фракций из массы отдельно выделяется металл.

Металлокорд сортируется по группам:

Классификация учитывает размеры покрышек и способ утилизации.

Прутья из высокоуглеродистой стали, которая используется в металлокорде, применяют для:

- армирования ЖБИ конструкций;

- при изготовлении фибробетона.

«Пух» – это спутанные клубки тонкой проволоки. Их брикетируют и пускают в продажу.

Технология брикетирования

Существуют линии оборудования, которые брикетируют металлокорд непосредственно в процессе измельчения отработанной шины. Например, эта. Технология брикетирования металлокорда на такой установке следующая:

- отделенный металл, поступивший с предшествующей фазы, очищается и гомогенизируется;

- полученная на этом этапе резина возвращается в повторный процесс переработки;

- металлический пух брикетируется.

Можно задействовать и специальный пресс, например, такой AYMAS BP80T.

В последнее время начали появляться минизаводы, специализирующиеся на переработке металлокорда.

Видео:Переработка шин как бизнес | ПромышленностьСкачать

Видео по теме

Увидеть своими глазами процесс пиролизной переработки тканевого корда можно в этом видео:

Видео:Как ободрать шины вид-201 и ви-3.Скачать

Итоги

Более 70 000 шин после окончания срока эксплуатации накапливаются ежегодно в одних только Москве и Петербурге. Переработка методом измельчения охватывает всего 10% всего объема.

На международных выставках постоянно презентуют новые проекты по переработке покрышек. При использовании технологии в промышленных масштабах получают горючий газ, жидкое топливо, сажу.

Наряду с основными продуктами ценным сырьем являются также вторичные текстиль и металл. Над новыми производительными и экономичными технологиями извлечения их из резиновой крошки работают научные лаборатории.

Обдирка покрышек дело довольно серьезное и кропотливое, к нему нужно отнестись с особой ответственностью и аккуратностью, потому как одно неловкое движение ножом или пилой отправит заготовку в утиль.

Для начала нужно нанести разметку на колесо белым мелом, затем при помощи канцелярского ножа сделать надрезы. Извлечь металлическую часть корда в основании при помощи щипцов и электролебедки, а далее сдираем саму резину, как это делается смотрим далее..

- электро-лебедка

- трос

- клещи

- канцелярский нож

- точило

- бензопила

- лом

- монтажка

- покрышка от трактора или грузового автомобиля

Пошаговая инструкция по обдирке шин для вездехода своими руками.

И так, первым делом следует подготовить площадку где вы будете работать, а именно нужно неподвижно и надежно закрепить электролебедку к полу или стене. Далле при обдирке колесо тоже должно быть зафиксировано, делается это при помощи лома и отверстия в бетонном полу, куда вставляется лом и удерживает покрышку на месте. Так же понадобятся клещи и канцелярский нож и сменные лезвия к нему.

Режущий инструмент и клещи.

Затем необходимо подготовить покрышку, предварительно осмотрев на наличие порезов и трещин, металлической щеткой счистить образив и камушки застрявшие между протекторами. Нанести разметку при помощи мела.

После чего можно начинать орудовать канцелярским ножом. ВНИМАНИЕ! Нож держим под углом, чтоб протектор получился в виде трапеции. Глубина реза строго до начала плетеного корда!

Обратите внимание на нож, в таком положении должно быть лезвие.

После чего необходимо удалить проволоку из основания колеса, для чего следует сделать надрез ровно по центру и так пройдя по всей окружности. Отступаем от края где то 1 см, режим на такую же глубину что и протектор.

Чтобы добраться до проволоки, надо проделать окно, так же режем ножом.

Срезаем резину и видим эту самую проволоку.

Далее ее нужно поддеть, берем отвертку и начинаем вытаскивать понемногу.

Передаем эстафету монтажке и подрезаем резину ножом.

После того как будет вытащена более-менее приемлемая петля, то цепляем крюк троса от электролебедки, а само колесо стопорим при помощи лома, чтоб покрышка была неподвижна

Выдираем проволоку при помощи лебедки, спокойно и не торопясь, по мере подрезаем резину чтоб проволока хорошо выходила наружу.

После чего следует сделать надрез чуть выше посадочного места.

Вставляются клещи в место разреза и зажимаются.

И так же при помощи лебедки сдираем кольцо.

Затем снова канцелярским ножом начинаем резать боковую часть покрышки по заранее размеченным линиям.

Далле цепляем за край клещи и начинаем сдирать при помощи электролебедки.

По краям подрезаем ножом, но будьте аккуратны не задевайте корд, работайте ножом снизу вверх.

Далее переходим к немее трудоемкой работе по прорезанию протектора, делается это в основном при помощи бензо или электропил.

Вот такие ободрыши в итоге должны у вас получиться.

Большое спасибо за внимание, надеемся данный материал поможет вам. Если у Вас есть опыт в данном деле, то пожалуйста поделитесь с нами (форма для комментария ниже)

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

📹 Видео

Киевский школьник изобрёл новый способ утилизации шинСкачать

Куда применить СТАРЫЕ ПОКРЫШКИ? Топ 5 идей из автомобильных шин!Скачать

Как очистить обмотку трансформатора.Скачать

ЗАДУБЕЛА РЕЗИНА? КАК ВОССТАНОВИТЬ ЭЛАСТИЧНОСТЬ и размягчить затвердевшую резинуСкачать