Вакуумирование холодильного контура производится с целью удаления из контура воздуха и газа после опрессовки и, самое главное, для понижения содержания влаги. Как было показано ранее, наличие влаги в контуре может привести к забивке льдом регуляторов подачи, четырехходового клапана, с большой вероятностью к выходу из строя компрессора.

Для удаления влаги из контура насосом необходимо, чтобы вода из жидкого состояния перешла в газообразное. Для этого при нормальном атмосферном давлении необходимо нагреть воду до состояния кипения или значительно понизить давление. Так как в контуре поднять температуру не представляется возможным, то используются вакуумные насосы, понижающие давление.

Рис. 1. Вакуумные насосы

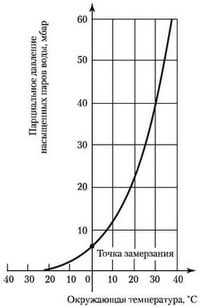

На рис. 2 показано, как меняется парциальное давление паров в насыщенном влагой воздухе в зависимости от температуры. Из графика видно, что для кипения воды при температуре 20 °С давление должно быть снижено до 23 мбар, а при температуре 0 °С — до 6 мбар. Отсюда следует, что вакуумировать контур целесообразно при повышенной температуре. Для этого можно при вакуумировании нагревать теплообменник контура потоком горячего воздуха.

Рис. 2. Зависимость парциального давления паров воды от температуры

Глубина вакуума, которая считается достаточной для кондиционеров, составляет 1 мбар. Для вакуумирования применяют насосы (одноступенчатые, двухступенчатые с газовым балластом) производительностью 10–60 м3/ч при глубине вакуума около 0,4 мбара.

При вакуумировании рекомендуется закрыть всасывающий вентиль насоса и отвакуумировать внутреннюю область и вакуумное масло насоса до 6,6 мбара (при этом насос станет достаточно горячим), после чего открыть вентиль.

Рис. 3. Вакуумный насос с манометрическим коллектором

Видео:Холодильный клапан и управление имСкачать

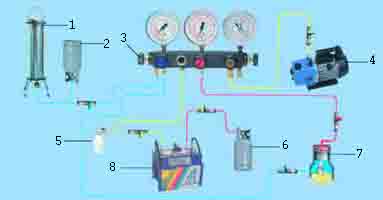

Схема подключения оборудования для вакуумирования системы, эвакуации и заправки хладагента приведена на рис. 4. Время вакуумирования зависит от внутреннего объема холодильного контура, количества влаги в контуре и окружающей температуры. Как только вакуум достигнет 1 мбара, вентиль, идущий к вакуумному насосу, можно закрыть, а насос выключить.

Рис. 4. Универсальная схема подключения оборудования для вакуумирования системы, эвакуации и заправки хладагента: 1 — заправочный цилиндр; 2 — заправочный баллон; 3 — пятивентильный коллектор; 4 — вакуумный насос; 5 — цилиндр для отбора проб хладагента; 6 — баллон для эвакуации хладагента; 7 — холодильный контур; 8 — станция эвакуации хладагента

Необходимо обращать внимание на шланги вакуумного насоса. При тонких и длинных шлангах падение давления будет очень большим; производительность насоса уменьшается, из-за чего увеличивается время вакуумирования. В некоторых случаях не удается получить необходимый вакуум.

В контурах с капиллярной трубкой вакуумирование производят с линии всасывания через заправочный коллектор. В системах с ТРВ вакуумирование следует производить как с линии всасывания, так и с линии нагнетания.

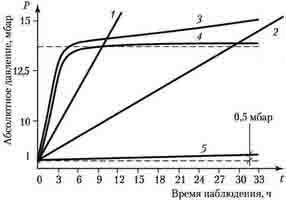

p align=»justify»>После завершения вакуумирования необходимо перекрыть вентили, через которые производилось вакуумирование, и наблюдать характер изменения вакуума в контуре. Возможные варианты изменения степени вакуума показаны на рис. 5.

Рис. 5. Проверка качества вакуумирования холодильного контура: 1— контур обезвожен, но имеет значительную утечку; 2 — контур обезвожен, но степень герметичности недостаточная; 3 — контур плохо обезвожен и недостаточно герметичен; 4 — контур герметичен, но недостаточно обезвожен; 5 — контур полностью обезвожен и совершенно герметичен

Если в течение 24 часов вакуум изменится до 0,5 мбара (линия 5), можно считать, что контур полностью обезвожен и герметичен. Кривая 4 соответствует герметичной, но изначально плохо обезвоженной системе. Кривая 3 — контур недостаточно герметичен и плохо обезвожен. Кривая 2 — контур обезвожен, но степень герметичности недостаточна. Линия 1 — контур обезвожен, но имеет значительную утечку.

Если вакуумирование производится после вскрытия контура (после ремонта), то следует помнить, что отобрать из контура влагу, покрытую пленкой масла, крайне сложно, и время вакуумирования значительно увеличивается. В этом случае нужно вакуумировать через фильтр-осушитель.

Рис. 6. Манометрические коллекторы: а — двухвентильный стрелочный; б — двухвентильный цифровой

Поэтому при ремонте и любом вскрытии контура необходимо заменять фильтр-осушитель. Степень влажности хладагента оперативно можно оценить тестированием прибором, показанным на рис. 7. При повышенной влажности в холодильный контур необходимо установить сменный фильтр. В процессе наладки холодильной установки фильтры необходимо менять несколько раз до тех пор, пока не будет достигнута необходимая степень влажности хладагента.

Видео:как сделать вакууматор из компрессора от холодильникаСкачать

Рис. 7. Прибор для оперативного определения степени влажности хладагента

Тип масла можно оперативно определить с помощью оптического рефрактометра.

Как вакуумировать холодильник с электромагнитным клапаном

Дефект «влага в системе» физически представляет собой наличие некоторого количества воды в любом из агрегатных состояний (жидкость, пар, кристаллы) в полости холодильного агрегата.

Удаление влаги при попадании ее в систему бытового холодильника представляет собой тяжелую, трудоемкую и экономически затратную проблему. Эта проблема к тому же снова может проявляться через месяцы и годы после устранения ее внешних признаков. Достаточно незначительного количества воды, чтобы серьезно нарушить функционирование холодильного агрегата.

Если к заправочному патрубку холодильника подключить манометр, а мотор-компрессор включить через приборы, контролирующие потребление тока или мощности, то внешнее проявление наличия воды в системе будет следующим: внезапно в процессе заправки начинает заметно падать давление всасывания, потребляемые мощность или ток снижаются до величин работы на вакууме. Шум работающего мотор-компрессора тоже характерен, как для работы на вакууме. Шум движения и кипения хладагента прекращается, несмотря на работу мотор-компрессора.

Читайте также: После замены прокладки гбц стучат клапана

«Плавное» или «резкое» нарастание проявление дефекта зависит только от количества влаги в системе, и чем ее там больше, тем раньше и резче выражены проявления. Если в это время остановить агрегат, то выравнивания давления не происходит. То есть первоначально признаки соответствуют дефекту «засор в капиллярной трубке» (далее КТ). Так оно и есть. Но в отличие от засора, вызванного загрязнением системы разнообразными механическими включениями, который практически сам не устраняется, рассматриваемый нами дефект носит обратимый характер.

Дело в том, что при движении, по КТ капельная влага на входе в испаритель, там, где начинается дросселирование хладагента и имеется самая низкая в агрегате температура, кристаллизуется, превращается в лед и примерзает к охлажденным стенкам внутри КТ. Если ее достаточно много, она при замерзании перекрывает проход своеобразной пробкой и полностью нарушает циркуляцию хладагента. Но как только температура стенок КТ становится положительной, ледяная пробка подтаивает и давление хладагента в конденсоре (конденсаторе) способно «выплюнуть» эту пробку в полость испарителя.

Поэтому отличить влагу от механического засора легко — достаточно прогреть любым подходящим способом (например, с помощью зажигалки, горелки или фена) вход КТ в испаритель, и через непродолжительное время можно услышать резкий характерный звук прорыва газов из конденсора. После этого начинается движение хладагента с понижением температуры и подъемом давления на линии всасывания.

Часто при наличии обильной влаги «прихват» (т. е. замерзание влаги) повторяется вновь и вновь, через короткие промежутки времени.

Вариантов попадания влаги в систему несколько. Условно их можно разделить на три основных вида.

1. Производственные.

Они связаны с отклонениями при разработке технологии и изготовлении на заводах-производителях. Весьма редкое явление, но было замечено, например, в первой волне холодильников НОРД (NORD). Там даже спирт в систему на заводе добавляли, и было видно голубое пламя из только что выпаянных фильтров. Начиная с «Soft Line» технология производства этих бытовых холодильных приборов (далее БХП) улучшилась.

Видео:Холодильник с электромагнитным клапаном плюсы и минусыСкачать

Причем, к этому виду можно бы отнести и проявление влаги при выделении ее из деталей агрегата в процессе работы холодильной машины — из пресс-шпана обмотки электродвигателей ХКВ или ДХ.

2. Эксплуатационные.

Они вызваны попаданием влаги в виде пара из внешней среды вместе с воздухом в случае разгерметизации агрегата уже за пределами территории завода-изготовителя (обломы трубок при транспортировке, проколы испарителя, коррозия элементов агрегата и т. д.). Что характерно, в этом случае влага попадает в полость агрегата не только во время работы, но даже в отключенном состоянии.

Если агрегат с нарушением герметичности «стоит» длительное время, проникновение влаги внутрь системы улучшается за счет «дыхания агрегата» (термин автора). В качестве пояснения рассмотрим следующий случай.

Например, разгерметизация (пусть это будет легкий излом КТ) произошла летним жарким утром. Агрегат не работает. В течение дня температура поднимается, и за счет теплового расширения остаточные газы выдавливаются из агрегата. Вечером температура снижается, имеющиеся газы сжимаются, и когда давление внутри агрегата снижается ниже атмосферного, происходит засасывание наружного воздуха, содержащего влагу. И так день за днем. Далее за счет конвекции и броуновского движения происходит перемешивание и распределение смеси газов и паров по системе со всеми неприятными последствиями. И чем дольше стоит без ремонта (или хотя бы до устранения негерметичности) такой аппарат, тем тяжелее последствия такого бездействия.

Но бывает намного хуже, если, например, произошел прокол испарителя во время работы или оттаивания холодильника. Если при этом мотор-компрессор работает, то после сброса избыточного давления в систему принудительно начинает поступать имеющаяся (и часто обильная) влага, в том числе и в жидком состоянии. Она распределяется по всей полости агрегата, и последствия могут иметь катастрофический (для холодильника) характер.

3. Ремонтно-технологические.

Они в основном связаны с незнанием и грубыми нарушениями технологических процессов при проведении ремонтно-восстановительных работ. Это экономия на замене отработавшего фильтра-осушителя, отсутствие или недостаточная вакуумировка, применение некачественных расходных материалов, плохое проведение подготовительных работ (нет продувки заведомо увлажненных узлов, смены масла при необходимости и т. д.).

Например, автора вначале своей практики ставило в тупик массовый отказ холодильников из-за наличия влаги в системе в период именно с июля до сентября. Сразу после сборки он подавал в систему жидкий хладон (тогда не было вакуумировочных стендов). Было жарко, воздух в систему попадал влажный, и автор по незнанию резким охлаждением «осаживал» влагу в агрегате. Когда он разобрался с причиной, то стал подавать хладон небольшими порциями в виде пара, и проблем далее не наблюдалось. И только применение вакуума позволило перейти на подачу хладона в жидком виде.

Еще пример — применяемые фильтры-осушители в те времена поставлялись недостаточно сухими. И при пайке после прогрева фильтра выделившаяся влага оказывалась внутри агрегата. После припаивания к конденсору пришлось продувать фильтр кратковременным включением компрессора — после этого ситуация в корне изменилась. А о сушильных шкафах под вакуумом для фильтров (и многом другом оборудовании) тогда можно было только мечтать.

Читайте также: Обратные клапаны broen ballorex

Основных способов устранения дефекта «влага в системе» несколько. Коротко остановимся на них.

1. Вакуумирование.

Для знающих не надо описывать все прелести работы этим способом. Более того, «вакуумирование с последующим срывом вакуума для удаления влаги» рекомендовано почти во всех «Руководствах по ремонту бытовых холодильников». Но важно, чтобы время вакуумирования было максимальным (даже мощный вакуум-насос должен отработать более 15 минут). Все дело в том, что в зоне низкого давления вакуум наступает за считанные минуты, но вот из полости конденсора выход для газов только один — через КТ. Представьте ее внутренний диаметр — 0,55. 0,8 мм, и длину от 2,5 до 11 метров. Много ли газов сможет пропустить такая линия даже с перепадом давления в -1 бар?

Видео:Вакуумирование холодильника Вакуумный насос Влага в контуре Ремонт холодильников курсы холодильщиковСкачать

С другой стороны конденсора линия закрыта двумя клапанами компрессора, и чаще всего со своей задачей справляется неплохо. Так что вариантов нет — именно в конденсоре скопление неконденсирующихся газов (в т. ч. и воздуха) создает наибольшие проблемы для циркуляции хладагента.

2. Применение спирта.

Очень эффективный способ, но неприменим для испарителей из алюминия. Наличие спирта в системе в количестве, превышающем 1 см 3 , вызывает усиленную внутреннюю коррозию алюминия уже в течение года, и, значит, делает проблематичным работоспособность испарителя без его замены в дальнейшем.

Отметим, если испаритель заклеивался герметизирующим карандашом типа «Ла-Ко», введение в систему спирта неминуемо ведет к разрушению места пайки.

Часто спирт помогает «промывать» трубопроводы, но в системах с большими сроками эксплуатации он способствует ускоренному засорению уже давно работавшего фильтра, если последний давно не менялся.

В последнее время активно предлагается альтернатива — «жидкий осушитель», но автор его так и не применял, так как не было острой необходимости.

3. Многократная замена фильтров.

Способ надежный, но весьма затратный и трудоемкий, А установка в бытовую систему рекомендованных заводами фильтров с 1 кг силикагеля на 12 и более часов работы вообще проблематична и требует значительных затрат. Импортные фильтры увеличенной емкости всем хороши, но при высокой стоимости фильтра не очень понравятся и заказчику и исполнителю.

4. Заправка хладоном.

Замечено, что если сменить фильтр, заполнить агрегат хладоном под давлением чуть выше атмосферного, изолировать систему от внешней среды любым способом и несколько дней не трогать сильно увлажненную систему, при последующей заправке влага себя практически не проявляет. Но не хочется ведь растягивать на неопределенное время сроки ремонта, не всегда заказчик имеет возможность подождать.

5. Продувка отдельных составных частей сжатым сухим азотом или фреоном.

Не всегда это удобно и применимо, весьма затратно и громоздко, к тому же большое число вновь паяных соединений понижает надежность ремонта — далеко не у всех, но все же. И все равно — это хороший прием, но такой способ вообще требует только стационарного ремонта, поскольку возникает необходимость многочисленных и далеко не экологически чистых операций. А в системах с контурами обогрева проема двери применение стальной оцинкованной трубки затрудняет проведение многочисленных монтажных и демонтажных операций с ней — она плохо переносит прогревы и изгибы. Возможно, есть и другие способы, но, скорее всего, это варианты из выше упомянутых, но в различных сочетаниях.

Суть предлогаемой автором технологии по удалению влаги из системы такова. После смены штатного 15-граммового фильтра и необходимых подготовительных работ запускают компрессор, чтобы убедиться, какое именно разрежение он дает при имеющемся нулевом давлении системы после сборки. Поступление атмосферного воздуха в систему исключено. В норме разрежение соответствует -0,4. -0,6 бар. Это простейшая, но достаточно точная проверка качества мотор-компрессора. Затем проводят вакуумирование в течение не менее 15 минут. Далее включают компрессор БХП, и дают возможность холодильному агрегату поработать под вакуумом несколько минут.

Известно, что во время работы компрессора масло высасывается насосом из поддона, проходит через детали компрессора для охлаждения и разбрызгивается струей на стенки кожуха.

Далее масло стекает тонким слоем в поддон и процесс повторяется по кругу. В это время идет активное выделение остаточных газов и примесей (в том числе и влаги) из толщи масла в поддоне за счет нагрева, перемешивания и движения. При подогревании кожуха и компрессора улучшается процесс выделения влаги из масла, в том числе и за счет снижения вязкости смазочного вещества. Но поднявшиеся испарения не способны активно циркулировать по агрегату, так как количество имеющихся в системе газов крайне незначительное.

Это хорошо видно, если вскрыть верхнюю часть кожуха мотор-компрессора и включить его в сеть. Тогда можно отчетливо наблюдать, как тонкая струя масла бьет из компрессора на стенки кожуха и стекает вниз (см. рис. 1).

Рис. 1. Упрощенный вид системы смазки компрессора

Видео:Влага в контуре и вакуумированиеСкачать

Сделано это для улучшения охлаждения разогретого масла после прохода по смазочным линиям компрессора. И если принять во внимание, что масло стекает по стенкам тонкой пленкой (отдавая тепло кожуху), станет ясно, что там еще присутствует и перемешивание внутри слоя и увеличение площади контакта пленки масла относительно внутренней полости кожуха.

Еще нужно учесть, что при работе компрессора имеющаяся капельная влага в толще масла разбивается в трущихся деталях при работе компрессора на более мелкие фракции, и перемешивается с получением водно-масляной эмульсии, чем облегчается процесс испарения «пленочной» влаги в вакууме.

Читайте также: Регулируемый вентиляционный клапан вытяжной

Еще один плюс — после работы компрессора БХП в конденсоре появляется некоторое избыточное давление, которое увеличивает перепад между низкой и высокой сторонами агрегата. Это должно способствовать более быстрому удалению газов из системы вакуумным насосом.

Для улучшения процесса испарения капельной влаги (например, если был прокол испарителя), желательно внутренний шкаф БХП прогреть любым способом (феном, горелкой, установкой в шкафу закрытой посуды с горячей водой) хотя бы до 30. 40 °С. После прогрева шкаф закрывают для сохранения в нем повышенной температуры. Повышенная температура газов внутри испарителя способствует повышению «впитывания» ими влаги. Но температуру лучше контролировать и не давать ей подняться выше +60 °С в верхней части шкафа. При +70 °С пластмасса становится мягкой, а уже при 80 °С пластиковый материал шкафа может «потечь» с необратимыми последствиями.

После этого начинают процесс незначительного добавления фреона в агрегат, но не допускают повышения давления в работающей системе выше -0,5 бар. Это связано с тем, что улучшается циркуляция в объеме агрегата (при сохранении разрежения в системе), но нежелательно допускать появления там жидких фракций хладона, иначе это приведет к возможному выпадению капельной влаги при дросселировании, что растянет время ее удаления. Влагу ведь снова надо будет испарить. К тому же слегка прогревается конденсор, и улучшается испарение имеющейся в нем влаги.

В это время пары воды активно поглощаются силикагелем фильтра-осушителя. Можно считать, что под имеющимся небольшим избыточным давлением в фильтре процесс идет даже более интенсивно, чем при простой остановке компрессора.

Время работы в таком режиме обычно занимает не менее 0,5 часа, оно сильно зависит от количества влаги в системе. Например, если систему «прихватывает» уже через несколько минут после пуска мотор-компрессора, нелишне сделать его прогон в течение 2—4 часов. Каждый может подобрать режим самостоятельно, опытным путем. Собственно, определение момента прекращения подобного прогона можно выявить на слух — звуки впрыска масла с влагой и без нее различны.

Без присмотра подобный процесс оставлять нельзя — многие производители просто запрещают включение компрессора под вакуумом, объясняя это тем, что при этом возможно появление коронных разрядов на проходных контактах. Теоретически возможно нарушение работы клапанов компрессора за счет отклонения давлений от расчетных, или «высасывание» масла в систему холодильного агрегата. Но практика показала, что проблем не наблюдается.

После прогона систему снова вакуумируют в течение 15 минут для удаления газов и оставшихся во взвешенном состоянии примесей. Иногда даже не отключая компрессор БХП. Далее производят «срыв вакуума» технологической дозой фреона (обычно до половины от развиваемого вакуума при работающем компрессоре), затем дают поработать агрегату несколько минут для перемешивания среды, заполнения и продувки полости конденсора.

Применение длительного дросселирования в этот период может вновь осадить еще неудаленную влагу. Последующее вакуумирование ведут около 5 минут — только для того, чтобы удалить основную массу (предположительно «завлажненного») хладона.

Дальше процесс заправки хладоном идет как обычно. При подозрениях на повторное проявление дефекта «влага», дозу дают не полную. Только при снижении температуры испарителя до -10 °С (или ниже), при отсутствии дефекта «влага» или нарастания специфических шумов увеличивают дозу заправки до полной. Времени, конечно, уходит побольше, чем обычно, но физическая трудоемкость и финансовая затратность обычно не намного превышает стандартную.

Если влага в системе все же осталась, сначала отрезают капиллярную трубку и только потом удаляют отработанный фильтр, иначе при разогреве корпуса фильтра выделившаяся при регенерации влага снова окажется в системе (будет «выдавлена» в капиллярную трубку и далее — в испаритель). Неплохо сразу же (до впаивания капиллярной трубки) кратковременно (на 3—5 секунд) запустить компрессор, чтобы выдавить выделившиеся обильные пары воды из конденсора в окружающую среду и не дать влаге осесть внутри агрегата в виде капель.

Видео:Заправка холодильника своими руками за 500 рублейСкачать

Настоятельно рекомендуется сразу же любым доступным способом продуть конденсор. Дело в том, что в процессе работы много влаги оседает сначала после клапанов компрессора, а затем переносится в калачи конденсора. Чаще всего продувка значительно улучшает шансы на удаление имеющейся влаги.

В дополнение к сказанному можно применить еще один весьма любопытный прием. При наличии влаги располагают фильтр горизонтально, но его сторону с КТ слегка приподнимают (см. рис. 2).

Рис. 2. «Карман» для влаги в фильтре-осушителе

Кстати, позже, при возможности, фильтр лучше опустить слегка вниз — это увеличивает КПД агрегата. Это затруднит проталкивание влаги вперед, по ходу хладагента (особенно при остановках агрегата).

Неплохо после этого дать поработать компрессору первые несколько суток в режиме малого холода. Тогда короткие циклы работы не дадут влаге собраться в капли и «прихватить» систему. А фильтр дополнительно и эффективно «соберет» оставшуюся влагу.

Возможно, предложенная технология удаления влаги может восприниматься ремонтниками неоднозначно. На самом деле — это практическое применение простых законов физики на уровне школьной программы.

🎬 Видео

Заправка холодильника без вакуумирования. Ремонт холодильников своими руками. Заправка фреономСкачать

Вакуумирование компрессором от холодильника. Как получить более глубокий вакуум.Скачать

Переделка-ремонт холодильника Атлант с клапаном подачи хладагента(фреона).Скачать

Легенды холодильщиков 2. Вакуумный насос из компрессора. Как вакуумировать компрессором.Скачать

Вакуумирование холодильника. Вакуумный насос. Вакуумирование компрессором. Ремонт холодильникаСкачать

Компрессор холодильника. Какой вакуум он создаст?Скачать

Курсы холодильщиков 7. Вакуумный насос. Как вакуумировать холодильникСкачать

Ремонт Холодильника Инструкция 6 Заправка Фреоном, Вакуумирование, ОпрессовкаСкачать

Норд 233 - без вакуумированияСкачать

Пайка и заправка холодильника без весов на R12Скачать

фатальная ошибка при заправке холодильникаСкачать

Импульсный клапан - проверкаСкачать

НЕДОСТАТОК vs ИЗБЫТОК фреона в системе БЫТОВОГО холодильникаСкачать

Ремонт холодильника Liebherr c заменой в нем электро клапана на двойной фильтр.Скачать