Коромысла клапанов штампуют из стали 45. Поверхность бойка закаляют с нагревом ТВЧ на глубину 2-5 мм до твердости не ниже HRCy 50. Ось коромысел изготавливают из стали 20 или 30, рабочую поверхность цементуют на глубину 0,4—0,8 мм.

Основные дефекты коромысел:

- износ поверхности бойка

- отверстия под втулку и отверстия втулки

- повреждение резьбы

- изгибы

- трещины

Ось коромысел изнашивается по наружной поверхности, возможны изгибы и отслоения слоя цементации. Коромысло и ось выбраковывают при трещинах, аварийных изгибах и отслоениях слоя цементации на оси.

Боек коромысла шлифуют по шаблону до выведения следов износа. При уменьшении высоты бойка за пределы допустимой и при снижении твердости поверхности его наплавляют электродами Т-590 или Т-620 и обрабатывают по шаблону под номинальный размер. Возможна наплавка другими электродами и закалка до необходимой твердости.

Отверстие под втулку восстанавливают развертыванием. Новую втулку с увеличенным наружным диаметром запрессовывают в отверстие с натягом 0,01 мм. Отверстие во втулке развертывают до номинального или ремонтного размера оси коромысел.

Ось коромысла восстанавливают шлифованием под ремонтный размер или изношенные поверхности наращивают (наплавкой, железнением, газотермическим напылением) и обрабатывают под номинальный (или увеличенный) размер.

Изношенное резьбовое отверстие восстанавливают нарезанием резьбы увеличенного размера и изготавливают новый регулировочный винт с контргайкой. Можно восстановить резьбовое отверстие осадкой конца коромысла после нагрева до температуры 900—950°С, затем рассверлить отверстие и нарезать резьбу номинального размера.

Видео:УМЗ-4216 ось коромысла, стук клапанов.Скачать

Неисправности коромысел клапанов

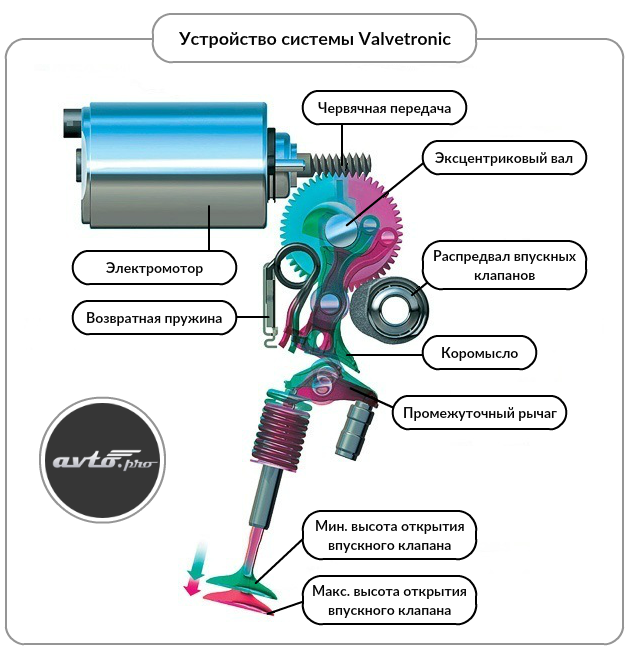

Рокер, который иначе называют коромыслом клапана, является важным конструктивным элементом механизмов привода клапанов. Подобный элемент еще называют роликовым рычагом. Его задача всегда одна: передавать усилие, поступающее от кулачка распределительного вала, стержню клапана, когда сам распредвал находится в верхнем положении. Ранее рокеры широко применялись в газораспределительных механизмах, так как позволяли сделать всю систему менее тяжелой, громоздкой, а также снижали трение. По мере распространения систем с верхним положение распредвала коромысла начинают отходить в прошлое. Впрочем, сегодня на дорогах по-прежнему находится масса автомобилей, чьи владельцы иногда сталкиваются с необходимостью замены коромысел клапанов. Об их устройстве, неисправностях, а также особенностях эксплуатации – в материале Авто.Про.

Видео:Восстановление рокеров(коромысел)Скачать

Подробнее об устройстве

Располагаются рокеры на специальных осях. Оси закреплены на четырех стойках на автомобильном ГБЦ. Интересно, что конструктивно стойка является одним целым с осью рокера. Если внимательно взглянуть на рокер, то станет понятно, что он является рычагом с парой «плеч» с Т-образным сечением. На изготовление рокеров идет высококачественная сталь. Чаще всего используется технология литья или ковки. Как показала практика, кованные рокеры намного прочнее литых. В прошлом на изготовление этих деталей шел чугун. Говоря о конструктивных особенностях рокеров, выделяют следующее:

- Длинное плечо. На нем находится боек рокера, который должен упираться в конец стержня клапана при работе;

- Короткое плечо. На нем располагается болт, позволяющий регулировать глубина зазора между приводом клапана и непосредственно клапаном. Если двигатель оборудован гидрокомпенсатором, то зазор регулируется автоматически. Кроме того, на коротком плече имеется отверстие, через которое поступает моторное масло;

- Подшипники. Важнейших элемент любой детали, которая совершает круговое движение относительно одной оси;

- Втулки. Почти незаметные элементы рокеров, которые служат для снижения трения;

- Винтовая пружина. Смежный с рокером элемент, который не позволяет ему смещаться вдоль оси.

Как видите, деталь устроена довольно просто. Рокер представляет собой прочное металлическое изделие несложной формы. Из его достоинств: солидный эксплуатационный ресурс, небольшой вес, относительная простота в подборе и замене. Многие автоконцерны относят рокеры к устаревшим элементам ГРМ и исключают их из силового агрегата автомобиля. Впрочем, нельзя было бы не отметить, что двигатели с рокерами попросту меньше любых других. Это полезно, например, при размещении двигателя внутреннего сгорания (в случае электромобиля силовые установки другие) под капотом автомобиля малых габаритов .

Читайте также: Заливной клапан пмм бош

Видео:Как выявить износ клапана и коромыслаСкачать

Принцип работы

Запчасти на Hafei princip

Запчасти на Hafei princip

Вообще, и работу рокеров описать довольно просто. Данный элемент ГРМ, который не так уж часто выходит из строя . Как правило, его поломка обусловлена серьезными нагрузками, недостаточным количеством смазки или ее низким качеством, а также перепадами температур. О неисправностях мы поговорим чуть позже, а сейчас давайте разберемся с принципом работы коромысла клапанов:

- Кулачок распредвала передает усилие короткому плечу рокера;

- Короткое плечо начинает подниматься;

- Длинное плечо начинает опускаться (принцип рычага);

- Когда длинное плечо достигает нижнего положение, его боек нажимает на шток клапана.

Проще говоря, работа коромысла сводится к тому, чтобы обеспечить поступательное движение стрежня клапана . Разумеется, энергия для этого не может взяться из ниоткуда – в поступательное движение преобразуется энергия движения распредвала или же штанги толкателя. В силу небольших габаритов, рокеры позволяют несколько уменьшить и без того сложные и громоздкие газораспределительные механизмы. К несчастью, рокер, даже в силу своей простоты, иногда выходит из строя. Это влечет за собой выход из строя и соответствующего ему клапана. Теперь давайте рассмотрим основные неисправности рокеров.

Видео:Почему он шумитСкачать

Неисправности коромысел клапанов

Как уже и было указано, коромысла могут похвастать значительным эксплуатационным ресурсом. А вот ресурс втулок и подшипников не очень велик. Все движущиеся детали двигателя страдают от сухого трения – это известный факт. Так вот, рокер тоже может выйти из строя по причине некачественного смазывания. Вот с какими неисправностями может столкнуться автолюбитель:

- Разлом рокера. Не очень частая поломка, но она имеет место быть. Металл со временем стареет, чему способствуют сильные нагрузки, контакт с химически агрессивной средой, а также перепады температуры;

- Износ бойка, подшипников. Такое наблюдается намного чаще. За этими элементами рокеров просто нужно следить. Предотвратить их износ можно своевременной заменой масла.

Учитывайте, что в двигателях без гидрокомпресаторов зазор нужно регулировать самостоятельно или поручать эту работу мастеру. При неправильной регулировке ГРМ будет работать не очень мягко и плавно. Повышается шумность механизма. Если с регулировкой все в порядке, то на реальную неисправность рокеров указывает нарушение работы всего двигателя. Выше было сказано, что неработающий рокер становится причиной выхода из строя и соответствующего ему клапана. Как правило, владельцы автомобилей даже с одним неисправным рокером отмечают плохую отдачу от двигателя при его работе в различных режимах. Поэтому строго рекомендована проверка работы агрегата в разных режимах еще до поездки на СТО. Стоит также прислушиваться к работе силового агрегата – если вы слышите постукивания в подкапотном пространстве, обращение к специалистам по диагностике и ремонту строго обязательно. Еще одна распространенная жалоба: затрудненный пуск двигателя. Иногда такое наблюдается при сильном износе коромысел.

Видео:Сорвалась резьба под болт оси коромысел Рено Логан 8 клапанов. Замена на шпильку. Renault LoganСкачать

Выбор новых запчастей

Подобрать рокеры не так уж сложно. Самый надежный результат дает поиск по VIN-коду , однако вариант с поиском по параметрам двигателя тоже подойдет. Дело в том, что на многие двигателя выпускают рокеры новых образцов. Они могут несколько отличаться от заводских комплектующих, однако со своими задачами справляются ничуть не хуже. У автолюбителя, находящего в поисках рокера, есть следующие варианты:

- Искать автозапчасть по параметрам транспортного средства – марке и модели, году выпуска, а также техническим параметрам двигателя;

- Вести поиск по VIN-коду:

- Искать рокер по коду имеющейся детали.

Что касается последнего варианты, то у автолюбителя наверняка этого кода нет. Рекомендован поиск в интернет-магазинах по параметрам транспорта. Зачастую в ходе таких поисков удается получить и код требуемой автозапчасти. Далее, нужно лишь уточнить совместимость. В случае выбора комплектующих силового агрегата и смежных с ним элементов ошибок допускать нельзя, так что мы категорически рекомендуем уточнять совместимость.

Читайте также: Жрет масло акцент 16 клапанов

Видео:Евотек 2,7. Проблема с коромысла клапанов.Скачать

Экскурс по производителям

Коромысла клапанов производят многие фирмы. Рекомендуется отдавать предпочтение поставщикам на конвейеры концернов. Информацию о фирмах-производителях можно найти в интернете. Автолюбители могут ознакомиться с данным разделом на Avto.pro – мы составили описания всех крупных поставщиков и на первичный, и на вторичный рынок автомобильных комплектующих. Обращать внимание стоит на оригинальные запчасти, а также по продукцию под именами вот таких брендов:

Как показала практика, рокеры от упаковщиков нижнего звена, которые специализируются на самых бюджетных автозапчастях, не отличаются высоким качеством. С учетом впечатляющего эксплуатационного ресурса рокеров, даже их продукция может прослужить очень долго, однако с оригиналами она все равно не сравнится. Если вы хотите единожды заменить рокеры и более не вспоминать о проблемах с работой газораспределительного механизма , советуем не экономить как на самой запчасти, так и на работе по ее установке и регулировке.

В очередной раз акцентируем внимание автолюбителей на том факте, что на рынке можно найти различные рокеры, совместимые с одним и тем же силовым агрегатом. Советуем выяснить у продавца, относятся ли запчасти к т.н. новым образцам. Если это так, то рокеры лучше заменять комплектом. Вообще, двигатель будет работать даже с разными рокерами, однако даже после регулировки они могут производить шум.

Видео:Устраняем стук клапанов, шлифуем рокера Ваз классика. ЭкспериментСкачать

Установка новых рокеров

Работу с двигателем стоит доверять специалисту, однако в случае замены рокеров при большой желании все может сделать даже неподготовленный автолюбитель . На всякий случай ему стоит ознакомиться с тематическими материалами, освещающими вопросы обслуживания конкретно его автомобиля. Набор требуемых инструментов включает ключи, головки, плоскую отвертку, плоскогубцы, храповик. В качестве защиты рук рекомендовано использовать плотные перчатки. Вот как осуществляется замена:

- Поддомкратить автомобиль;

- Выставить нейтральную передачу;

- Добраться до клапанной крышки и снять ее;

- Оттянуть рокеры или вытянуть ось и снять их с нее;

- Окунуть новые рокеры масло или ввести его шприцом, после чего поставить на место;

- Вернуть на место клапанную крышку и смежные элементы.

Учитывайте, что алгоритм работ может несколько отличаться в зависимости от модели двигател я. Не забывайте произвести регулировку. Новые рокеры до их установки строго рекомендовано смазать. После запуска двигателя с новыми комплектующими некоторое время можно слышать шум. Дайте двигателю немного поработать. Если шум не пропал, вполне вероятно, что вы просто не провели регулировку. Также стоит проверить состояние гидрокомпенсаторов.

Видео:Из Практики, Поломка Рокера или Коромысла Клапана в Двигателе МашиныСкачать

Вывод

Коромысла клапанов – это далеко не те элементы автомобильных силовых агрегатов, которые часто выходят из строя. Если это все же произошло, их замена должна быть осуществлена как можно скорее. При разломе рокера (самый худший вариант) в худшую сторону меняется и работа двигателя. Замену рокера рекомендовано поручать проверенным специалистам, однако при большом желании все работы может сделать и рядовой автолюбитель. Касательно запчастей для ремонта – отдавайте предпочтение или оригиналам, или продукции от известных производителей с безупречной репутацией.

Видео:Ремонт головок Урал днепр восстановление прилегающей части коромысла к клапануСкачать

Как восстановить коромысло клапана

Восстановление клапанов. Впускные клапаны изготавливают из сталей 4Х9С2, Х10СГМ; 4Х10С2М и других, подвергают закалке и отпуску до твердости HRC 35…40. Конец стержня на длине 3…5 мм от торца закаливают после механической обработки нагревом Т.В.Ч. до твердости HRC 45…60. Выпускные клапаны, работающие в условиях высоких температур, подвергаются газовой коррозии, поэтому их изготавливают из высоколегированных жаростойких сталей ЭИ-992, ЭП-303, Х5ТУОГМ, 4X14MJ4B2M и других или делают сварными, стержень — из стали 40ХМ и других, а тарелку — из жаростойкой стали.

Стержни выпускных клапанов двигателей ЗИЛ -130 и 3M3-53 заполнены металлическим натрием, чтобы улучшить отвод теплоты от тарелки, а рабочие фаски тарелки клапана наплавлены износостойким сплавом ВХН -1. Выпускные клапаны так же, как и впускные, подвержены закалке и отпуску до твердости HRC 25…38.

Основные дефекты клапанов: изгиб стержня и биение рабочей фаски, износ и подгорание поверхности фаски, износ торца, выточки под сухарики и боковой поверхности стержня.

Читайте также: Клапан в комплекте с коф

Рекламные предложения на основе ваших интересов:

Клапаны выбраковывают при подгорании тарелки, при любых трещинах, а также при высоте цилиндрического пояска тарелки менее 0,5 мм после шлифования фаски клапана.

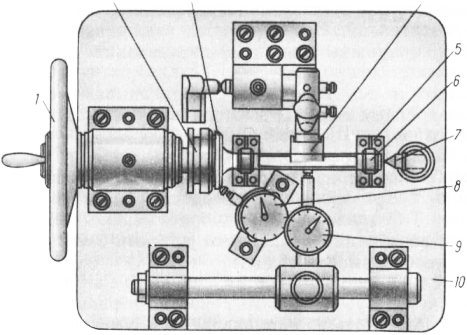

Изгиб стержня и биение фаски проверяют на индикаторных приспособлениях. Клапан укладывают на призмы приспособления и прижимают его двумя роликами прижима. От осевого перемещения клапан удерживается регулируемым упором и пальцем с резиновым присосом на конце. Поворачивая клапан на 360° маховиком по индикаторам, установленным к стержню, и рабочей фаске клапана, определяют биение фаски и изгиб стержня. Правят стержень клапана вхолодную и снова проверяют на приспособлении. Биение фаски и стержня допускается не более 0,03 мм.

Рис. 1. Приспособление для проверки биения рабочей фаски и стержня клапана:

1 — маховик; 2 — палец; 3 — клапан; 4 — прижим; 5 — призма; 6 — ролик; 7 — упор; 8 и 9 — индикаторы; 10 — плита.

Изношенные фаски тарелок клапанов шлифуют на специальных станках типа ПТ-823, модели 2414 и других до выведения следов изнашивания. Если высота цилиндрического пояска тарелки окажется менее 0,5 мм, то клапан выбраковывают или восстанавливают протачиванием на уменьшенный размер клапана другого двигателя. Фаски восстанавливают также наплавкой смеси твердых сплавов газопламенной горелкой или плазменной струей при помощи специальных приспособлений. После наплавки фаски шлифуют до получения нормальной высоты цилиндрического пояска.

Изношенный стержень клапана шлифуют под уменьшенный диаметр (автомобильные двигатели) или наращивают (хромированием, железнением) и шлифуют под нормальный размер. Торец стержня шлифуют до выведения следов изнашивания.

Восстановленный клапан должен отвечать следующим требованиям: овальность и конусность стержня не более 0,02 мм, биение рабочей фаски тарелки клапана в пределах 0,01…0,03 мм (для двигателей разных марок). Шероховатость поверхности фаски и стержня не ниже 8-го класса.

Ремонт коромысла и оси коромысла. Коромысла клапанов штампуют из стали 45. Поверхность бойка закаливают нагревом В.Ч. на глубину 2…5 мм до твердости не ниже HRC 50. Ось коромысел изготавливают из малоуглеродистой стали 20 или 30, рабочую поверхность цементуют на глубину 0,4…0,8 мм, а возле отверстий ее закаливают нагревом Т.В.Ч. до твердости HRC 50…58.

Основные дефекты коромысел: износ поверхности бойка, отверстия под втулку и втулки; повреждения и износ резьбы; трещины; изгиб и излом. Ось коромысел изнашивается по наружной поверхности, возможны трещины, отслаивание слоя цементации, изломы и изгибы.

Коромысло и ось коромысла выбраковывают при трещинах, изломах, аварийных изгибах и отслаиваниях слоя цементации на оси коромысла.

Боек коромысла шлифуют по шаблону до выведения следов изнашивания; при уменьшении высоты бойка за пределы допускаемой и при снижении твердости бойка его наваривают электродами Т-590 или Т-620 и обрабатывают по шаблону под нормальный размер или наплавляют другими электродами и закаливают до необходимой твердости.

Отверстие коромысла под ось восстанавливают развертыванием до увеличенного ремонтного размера, постановкой втулки и обработкой ее до нормального или уменьшенного размера. При ослаблении втулки (коромысла с втулками) отверстие развертывают под втулку с увеличенным размером по наружному диаметру. Изношенные втулки развертывают под увеличенный ремонтный размер или заменяют и развертывают под уменьшенный размер или нормальный, в зависимости от размера устанавливаемой оси.

Изношенную резьбу восстанавливают нарезанием резьбы увеличенного размера и изготавливают новый регулировочный винт — с контргайкой. Можно также восстанавливать резьбу осадкой, то есть конец коромысла с резьбовым отверстием нагреть до температуры 900…950°С и осадить. Затем рассверлить отверстие и нарезать резьбу нормального размера.

Ось коромысла восстанавливают шлифованием под уменьшенный размер или наращивают (вибродуговой наплавкой, хромированием, железнением) и обрабатывают под нормальный или увеличенный размер. Погнутую ось правят вхолодную.

После окончательной обработки овальность посадочных мест под коромысла допускается не более 0,02 мм и непрямолинейность на всей длине — не более 0,02 мм.

💡 Видео

Убираем выработку на Распредвале и Рокерах своими руками.Скачать

Реставрация коромысел камазСкачать

Не смазывается ось коромысел. Решение. Газель 402 двигательСкачать

Сорвана резьба в алюминии что делать.Сорвана резьба что делать.Сорвана резьба на автомобилеСкачать

МОТОБЛОК в ремонте. Неужели причина в клапане двигателя?Скачать

коромысла змз 402 выработка шлифовкаСкачать

Механизм коромысел Д-240, Д-245 в сбореСкачать

так бежит направляющая клапана , большой расход маслаСкачать

коромысла рокера гбц 4d56 d4ba устранение выработки.Скачать

Восстановление коромысел ИМЗСкачать

Как восстановить сорванную резьбуСкачать