Клапаны проверяют на износ стержня, как указано выше, деформацию, отсутствие трещин, а также состояние фасок, которые при необходимости шлифуют. Особое внимание следует обращать на состояние выпускных клапанов, которые работают при высокой температуре и агрессивной среде отработавших газов. У выпускных клапанов сильнее страдает стержень и его торец, а на рабочей фаске в месте контакта с фаской седла образуется выработка (рис.)

Рис. Характерный износ выпускного клапан

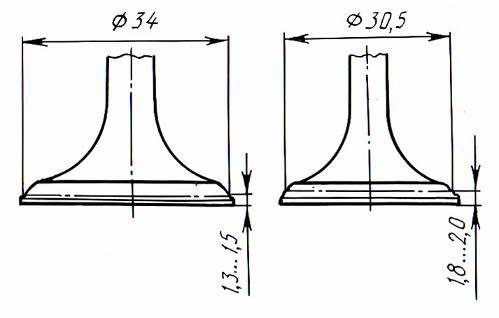

В качестве предельных размеров под шлифование может приниматься расстояние от нижней плоскости тарелки клапана до базового диаметра (рис. 4.35) или толщина цилиндрической части тарелки клапана (от 0,5 до 2,0 мм, в зависимости от модели двигателя).

Рис.4.35. Предельные размеры клапанов под шлифовку:

а – впускной клапан; б – выпускной клапан

Предельные размеры указываются для того, чтобы при обработке не был снят слой твердого сплава, нанесенный на рабочую часть клапана. Угол шлифования фаски клапана, как правило, равен 30 или 45º . Причиной неудовлетворительной работы двигателя может быть неплотное прилегание клапанов к гнездам. Нарушение герметичности клапанов при нормальном тепловом зазоре в клапанном механизме и хорошем техническом состоянии систем питания и зажигания сопровождается потерей мощности двигателя, перебоями в его работе и характерными хлопками в глушителе. В этом случае, а также при установке новых клапанов производят притирку рабочей фаски клапана к его седлу.

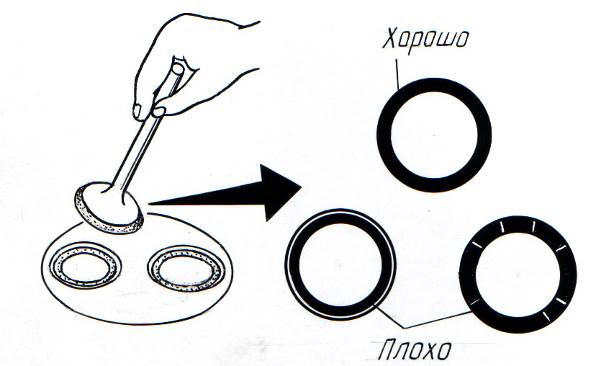

Для проверки пятна контакта рабочей фаски клапана и его седла на фаску седла наносят тонкий слой свинцового сурика. Клапан устанавливают на место, после легкого прижатия к седлу снимают, затем проверяют отпечаток на его фаске (рис. 4.36).

Рис. 4.36. Проверка пятна контакта по фаске клапана

При нормальном контакте этот отпечаток (пятно контакта) должен занимать всю ширину фаски и не иметь разрывов. Если обнаружены разрывы, необходимо произвести притирку клапана к его седлу.

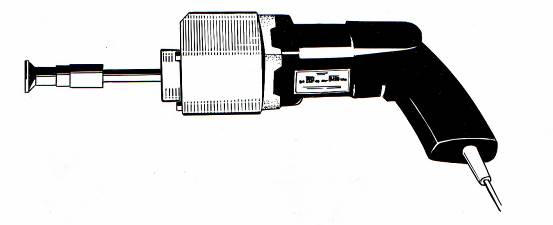

Притирку клапанов осуществляют с помощью полировочной пасты, причем выпускные клапаны за весь срок их службы можно притирать лишь дважды. Притирка выполняется специальным устройством типа Р-177 (рис. 4.37) производства России, позволяющим совершать возвратно-поступательные и вращательные движения.

Рис. 4.37. Устройство для притирки клапанов

При отсутствии такого устройства клапан притирают, используя простейшую оправку с зажимом для фиксации стержня клапана. Для притирки под тарелку клапана сначала ставят легкую пружину и применяют карборундовую пасту средней зернистости, затем используют пасту мелкой зернистости, а в конце – чистое масло. После притирки седло клапана и его рабочая фаска должны иметь матово-серый цвет. В случае отсутствия полировочной пасты можно применять моторное масло с абразивным порошком от наждачного круга мелкой зернистости, однако качество притирки в этом случае будет хуже.

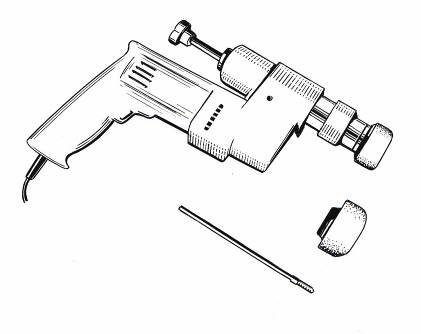

Если на рабочих фасках обнаружены значительная выработка, раковины, небольшие участки прогара, нарушающие плотность посадки клапана в седло, необходимо произвести шлифование или механическую обработку клапана. Механическая обработка выполняется с помощью специального устройства типа Р-176 (Россия), состоящего из корпуса с электродвигателем и редуктором и набора сменных головок (рис. 4.38). При отсутствии специального устройства можно использовать обычную дрель с патроном такого размера, который позволит зажать негодную к употреблению направляющую втулку клапана, которую разрезают для изготовления зажима. Дрель закрепляют горизонтально. Используя напильник с намотанной на него абразивной шкуркой, шлифуют клапан при высокой частоте вращения вала дрели. Шлифовка производится с использованием шкурки зернистости Р320, затем при доводке – Р600.

Рис. 4.38. Устройство для шлифовки клапанных гнезд

Восстанавливать фаски клапана можно вручную с помощью набора фирмы “Ньювей” (рис. 4.39). Клапан вставляют в специальное приспособление, представляющее собой корпус в сборе с конусом 30 или 45 и твердосплавными ножами.

Читайте также: Клапан evap kia ceed 2008

Рис. 4.39 Приспособление и инструмент для обработки фаски клапана

Клапан ставят во втулку необходимого размера, входящую в комплект приспособления, верхнюю часть стержня клапана зажимают с помощью мягких губок в тисках. Вращением корпуса с твердосплавными ножами относительно головки клапана добиваются необходимого качества рабочей поверхности фаски.

Для шлифования рабочей фаски клапанов можно использовать настольный шлифовальный станок модели Р-186 (Россия). Стержень клапана при этом зажимают в центрирующем патроне бабки, установленной относительно плоскости шлифовального круга под углом, меньшим на 30¢ угла наклона рабочей фаски клапана. Уменьшение угла наклона рабочей фаски клапана на 30¢ по сравнению с углом наклона фаски его седла ускоряет приработку и улучшает герметичность клапана.

При осмотре клапана необходимо проверять торец его головки. В случае износа торца головки на 0,2…0,3 мм ее можно прошлифовать на станке. При износах выше указанной величины клапан выбраковывается, так как может быть снят упрочняющий слой верхней части стержня, который обычно составляет 0,5…0,7 мм.

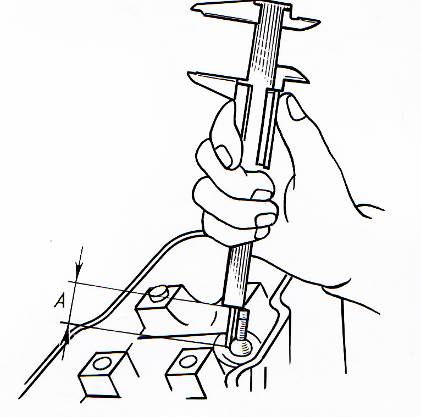

Если клапан многократно притирали и шлифовали, это приводит к более глубокой его посадке в седле и изменению усилия клапанной пружины. Для проверки такого состояния необходимо определить высоту А выступания стержня клапана (рис. 4.40).

Рис. 4.40. Проверка выступания стержня клапана

Этот параметр для каждого двигателя индивидуален, но методика оценки и последующие действия для всех двигателей одинаковы. Если высота выступания стержня клапана превышает допустимое значение на 0,5…1,5 мм, под пружину клапана рекомендуется установить шайбу толщиной, обеспечивающей нормальную высоту выступания. Если высота выступания стержня клапана превышает допустимое значение более чем на 1,5 мм, следует заменить один из следующих элементов: клапан, седло клапана, головку цилиндров или все одновременно, если замена одного элемента не даст нужного результата.

Проверить герметичность клапанов можно специальным прибором, состоящим из резиновой груши и манометра. При проверке закрывают отверстия для свечей зажигания и с помощью груши создают давление 0,5 кг/см 2 . В течение по крайней мере 100 с не должно наблюдаться падения давления.

Герметичность клапанов можно проверить также с помощью керосина (бензина), налив его во впускные и выпускные полости головки цилиндров, предварительно установив под клапаны пружины. В течение минимум 3 мин утечки керосина (бензина) не должно быть. Кроме того, проверяют биение (изгиб) клапанов, которое не должно превышать 0,02 мм. Клапаны с бóльшим биением заменяют новыми. Шлифовать стержень клапана нецелесообразно, так как возникает необходимость в изготовлении новых сухарей под клапанную пружину (пружины).

Видео:Причины ПРОГОРАНИЯ клапанов двигателя. Признаки когда прогорел клапанСкачать

Устройство, принцип работы и регулировка клапанного механизма двигателя

Клапанный механизм является непосредственно исполнительным устройством ГРМ, который осуществляет своевременную подачу топливовоздушной смеси в цилиндры двигателя и дальнейший выпуск отработавших газов. Ключевыми элементами системы являются клапаны, которые также обеспечивают герметичность камеры сгорания. Они испытывают большие нагрузки, поэтому к их работе предъявляются особые требования.

Видео:как притереть клапан и проверить качество притиркиСкачать

Устройство клапанного механизма

Для работы обычного двигателя необходимо минимум два клапана на каждый цилиндр. Один впускной и один выпускной. Сам клапан состоит из стержня и тарелки (головка). Место соприкосновения тарелки с ГБЦ называю седлом. Впускные клапаны имеют больший диаметр тарелки, чем выпускные. Это обеспечивает лучшее наполнение камеры сгорания топливовоздушной смесью.

Устройство клапанного механизма

Весь клапанный механизм состоит из следующих основных элементов:

- впускной и выпускной клапаны;

- направляющие втулки (обеспечивают точное направление движения клапанов);

- пружина (возвращает клапан в исходное положение);

- седло клапана (место соприкосновения тарелки с корпусом);

- сухари (два сухаря обеспечивают опорную поверхность для пружины и фиксируют всю конструкцию);

- маслосъемные колпачки или маслоотражательные кольца (не дает маслу попасть в цилиндр);

- толкатель (передает нажимное усилие от кулачка распредвала).

Кулачки на распределительном вале нажимают на клапаны. Их возврат в исходное положение обеспечивается за счет пружины. Пружина крепится на стержне с помощью сухарей и тарелки пружины. Для гашения резонансных колебаний на стержне могут устанавливаться не одна, а две пружины с разносторонней навивкой.

Читайте также: Клапан кзэуг 20 нд распиновка

Направляющие втулки клапанов

Направляющая втулка представляет собой деталь цилиндрической формы. Она снижает трение и обеспечивает ровный и правильный ход стержня. В работе эти детали также подвергаются нагрузкам и воздействию температуры. Поэтому для ее изготовления применяются износостойкие и жаростойкие сплавы. Втулки выпускного и впускного клапанов несколько отличаются друг от друга в связи с разницей в нагрузках.

Видео:ПРИЗНАКИ ПРОГАРА КЛАПАНА.Как определить прогар клапана!Клапана или поршневая. Самый точный диагнозСкачать

Особенности работы

Клапаны постоянно подвержены воздействиям высокой температуры и давления. Это требует особого внимания к конструкции и материалам данных деталей. Особенно это касается выпускной группы, так как через них выходят горячие газы. Тарелка выпускного клапана в бензиновых двигателях может разогреваться до 800˚С – 900 ˚С, а в дизельных 500˚С – 700˚С. Нагрузка на тарелку впускного в несколько раз ниже, но и она достигает 300˚С, что также немало.

Именно поэтому в их производстве применяются жаропрочные сплавы металлов, содержащие легирующие присадки. Также выпускные клапаны часто имеют полый стержень с натриевым наполнителем. Это делается для лучшей терморегуляции и охлаждения тарелки. Натрий внутри стержня плавится, течет и забирает часть тепла с тарелки и переносит его на стержень. Так можно избежать перегрева детали.

Клапанный механизм двигателя

На седле в процессе работы может образоваться нагар. Чтобы избежать этого, применяют конструкции, которые вращают клапан. Седло представляет собой кольцо из высокопрочных стальных сплавов, которое напрессовывается непосредственно на головку цилиндров для более плотного контакта.

Также для правильной работы механизма должен соблюдаться регламентированный тепловой зазор. От высоких температур детали расширяются, что может привести к неправильной работе клапана. Зазор выставляется между кулачками распредвала и толкателями путем подбора специальных металлических шайб определенной толщины или самих толкателей (стаканов). Если в двигателе применяются гидрокомпенсаторы, то зазор регулируется автоматически.

Слишком большой тепловой зазор, будет препятствовать полному открытию клапана, а следовательно, цилиндры будут менее эффективно наполняться свежим зарядом. Маленький зазор (или его отсутствие) не позволит клапанам закрыться до конца, что приведет к их прогару и снижению компрессии в двигателе.

Видео:Слесарь рассказал: КАК ПРОГОРАЮТ КЛАПАНАСкачать

Количество клапанов

В классическом варианте четырехтактному двигателю для работы достаточно иметь по два клапана на каждый цилиндр. Но к современным моторам предъявляются все большие требования по мощности, расходу топлива и экологичности, поэтому для них этого уже становится недостаточно. Поскольку чем больше клапанов, тем более эффективно происходит наполнение цилиндра свежим зарядом. В разное время на двигателях пробовались следующие схемы:

- трехклапанные (впуск – 2, выпуск – 1);

- четырехклапанные (впуск – 2, выпуск – 2);

- пятиклапанные (впуск – 3, выпуск – 2).

Лучшее наполнение цилиндров и их очистка обеспечиваются при использовании большего числа клапанов на один цилиндр. Но при этом усложняется конструкция двигателя.

На сегодняшний день наиболее популярными являются моторы с 4 клапанами на цилиндр. Первые такие двигатели появились еще в 1912 году на автомобиле Peugeot Gran Prix. Тогда широкого применения данное решение не получило, но начиная с 1970 года начали активно выпускаться серийные автомобили с таким количеством клапанов.

Видео:основные причины прогара клапановСкачать

Устройство привода

За правильную и своевременную работу клапанного механизма отвечает распределительный вал и привод ГРМ. Конструкция и количество распредвалов для каждого типа двигателя выбирается индивидуально. Деталь представляет собой вал, на котором выполнены кулачки определенной формы. Проворачиваясь, они оказывают давление на толкатели, гидрокомпенсаторы или коромысла и открывают клапана. Тип схемы зависит от конкретного двигателя.

Газораспределительный механизм

Распредвал находится непосредственно в головке блока цилиндров. Привод к нему идет от коленчатого вала. Это может быть цепная, ременная или зубчатая передача. Наиболее надежной является цепная, но она требует дополнительных конструктивных решений. Например, успокоитель для гашения вибрации цепи и натяжитель. Скорость вращения распределительного вала в два раза ниже, чем скорость вращения коленчатого вала. Так обеспечивается согласование их работы.

Читайте также: Клапан редукционный после себя фланцевый

От количества клапанов зависит количество распределительных валов. Существует две основных схемы:

При наличии только двух клапанов достаточно одного распредвала. Вращаясь, он обеспечивает попеременное открытие впускного и выпускного клапанов. В наиболее распространенных четырехклапанных двигателях устанавливаются два распредвала. Один обеспечивает работу впускных, а другой выпускных клапанов. В двигателях с V-образных расположением цилиндров устанавливается четыре распредвала. По два на каждую сторону.

Кулачки распредвала не толкают стержень клапана напрямую. Существует несколько типов “посредников”:

- роликовые рычаги (коромысло);

- механические толкатели (стаканы);

- гидравлические толкатели.

Роликовые рычаги имеют более предпочтительную конструкцию. На гидротолкатель давят так называемые коромысла, которые качаются на вставных осях. Чтобы снизить трение на рычаге предусмотрен ролик, который контактирует непосредственно с кулачком.

В другой схеме используются гидравлические толкатели (компенсаторы зазора), которые расположены непосредственно на стержне. Гидрокомпенсаторы автоматически регулируют тепловой зазор и обеспечивают мягкую и менее шумную работу механизма. Это небольшая деталь состоит из цилиндра с поршнем и пружиной, каналов для масла и обратного клапана. Для работы гидротолкателя используется масло, которое подается из системы смазки двигателя. Более подробно про гидрокомпенсаторы можно прочитать в отдельной статье на нашем сайте.

Снятие стакана клапана магнитом

Механические толкатели (стаканы) представляют собой втулку, закрытую с одной стороны. Они устанавливаются в корпус ГБЦ и непосредственно передают усилие на стержень клапана. Основные их недостатки заключаются в необходимости периодической регулировки зазоров и стуке при работе на непрогретом двигателе.

Видео:Почему гнет клапанаСкачать

Стук при работе

Основной неисправностью клапанов (не считая прогара) считается появляющийся стук на холодном или горячем двигателе. Стук на холодном двигателе исчезает после набора температуры. Когда они разогреваются и расширяются, тепловой зазор закрывается. Также причиной может стать вязкость масла, которое не поступает в нужном объеме в гидрокомпенсаторы. Загрязнение масляных каналов компенсатора также может вызывать характерный стук.

На горячем двигателе клапана могут стучать из-за низкого давления масла в системе смазки, загрязнения масляного фильтра или неправильного теплового зазора. Также следует учитывать естественный износ деталей. Неисправности могут быть в самом клапанном механизме (износ пружины, направляющей втулки, гидротолкателей и т.д.).

Видео:6 признаков неисправности клапана PCV! Устройство, принцип работы, диагностика!Скачать

Регулировка зазора

Регулировку проводят только на холодном двигателе. Текущий тепловой зазор определяется специальными металлическими плоскими щупами разной толщины. Для изменения зазора на коромыслах имеется специальный регулировочный винт, который проворачивается. В системах с толкателями или регулировочными шайбами регулировка происходит путем подбора деталей нужной толщины.

Регулировка клапанов для механизма с коромыслами

Рассмотрим пошаговый процесс регулировки клапанов для двигателей с толкателями (стаканами) или шайбами:

- Снимите клапанную крышку двигателя.

- Проверните коленчатый вал так, чтобы поршень 1-го цилиндра находился в ВМТ. Если это сложно сделать по меткам, то можно выкрутить свечу и вставить в колодец отвертку. Ее максимальное перемещение вверх покажет мертвую точку.

- С помощью набора плоских щупов измерьте зазор в приводе клапанов под теми кулачками, которые не нажимают на толкатели. Щуп должен иметь плотный, но не слишком свободный ход. Запишите номер клапана и величину зазора.

- Проверните коленчатый вал на один оборот (360°) так, чтобы поршень 4-го цилиндра находился в ВМТ. Измерьте зазор под оставшимися клапанами. Запишите данные.

- Проверьте, в каких клапанах зазор не попадает в допуск. Если такие имеются, то подберите толкатели нужной толщины, снимите распредвалы и установите новые стаканы. На этом процедура закончена.

Проверку зазора рекомендуется проводить каждые 50-80 тысяч километров пробега. Данные о стандартных зазорах можно найти в руководстве по ремонту автомобиля.

Величина допускаемого зазора для впускных и выпускных клапанов иногда может отличаться.

Правильно настроенный и отрегулированный газораспределительный механизм обеспечит ровную и плавную работу ДВС. Также это положительно скажется на ресурсе мотора и комфорте водителя.

📸 Видео

Как на самом деле работает клапан EGR и как его проверить?Скачать

ПРИЗНАКИ ПРОГАРА КЛАПАНАСкачать

Как проверить впускной клапан стиральной машины (на любой модели)Скачать

Определяем прогоревший клапан не вскрывая .Про АвтоСкачать

ЧТО ТАКОЕ КЛАПАН ФАЗОРЕГУЛЯТОРА. КАК ОН ВЛИЯЕТ НА Х/Х И КАК ПРОВЕРИТЬ? ОШИБКА DF080 | #ВидеолекцияСкачать

Признаки прогара клапанаСкачать

причина прогара клапановСкачать

Проверка прогоревшего Клапана бумажкой по глушителю Правда или МифСкачать

Предохранительный клапан. Устройство и принцип работыСкачать

Прогорел клапанСкачать

Принцип работы обратного клапана. Как устроен водопроводный клапан?Скачать

замер компрессии при сгоревшем клапанеСкачать

Протезирование аортального клапанаСкачать