Амортизаторы наряду с другими системами и агрегатами оказывают существенное влияние на безопасность движения. Известно, что отсутствие надежного контакта колеса с опорной поверхностью, особенно при высоких скоростях движения автомобиля, приводит к снижению безопасной скорости движения при повороте на 10.15 %, а также к увеличению тормозного пути на 5.10 %. При неисправных амортизаторах колебания колеса могут исказить информацию, поступающую в блок управления АБС; при этом возможно ошибочное растормаживание колеса.

Неисправные амортизаторы приводят к нестабильному и неравномерному освещению дороги, ослеплению водителей встречных автомобилей вследствие повышенного колебания кузова или шасси. Переднеприводной автомобиль с амортизаторами, изношенными на 50 %, при движении с постоянной скоростью по дороге, покрытой слоем воды толщиной 6 мм, может начать аква- планирование при скорости, на 10 % меньшей скорости такого же автомобиля, но с исправными амортизаторами.

В настоящее время амортизаторы по влиянию на безопасность движения ставят в один ряд с такими элементами и системами активной безопасности автомобиля, как шины, тормозные системы и рулевое управление. Причем при техническом обслуживании автомобиля должное внимание состоянию амортизаторов, как правило, не уделяется.

Износ и старение деталей амортизаторов происходят медленно, вследствие чего постепенно снижается и эффективность. Водитель не чувствует резких изменений в поведении автомобиля, привыкая к постепенному ухудшению его характеристик. В связи с этим в процессе эксплуатации автомобиля весьма актуальны периодическое диагностирование амортизаторов и оценка эффективности их работы.

- Стенд для проверки амортизаторов

- Стенды проверки амортизаторов с графическим отображением данных

- Введение

- Принцип действия с кинематической цепю, основанной на кривошипно-шатунном механизме

- Принцип действия с кинематической цепью, основанной на эксцентрике

- Принцип действия, основанный на маслянной гидравлике

- Считывание данных с помощью элестичных элементов

- Считывание данных с помощью камеры нагрузки

- Графики усилие/перемещение при постоянном пути и изменяемой частоте

- Графики усилие/перемещение при переменном пути и постоянной частоте

- Графики усилие/критические точки скорости

- Графики усилие/критические точки скорости на четырёх квадрантах

- Критические точки усилия/скорость

- Кривая усилие/скорость

- Сложная кривая усилие/скорость

- Коэффициент гашения

- Усилие, скорость, перемещение/время

- Усилие/температура

- Испытания на ускорение и уровень шума

- Испытания на износ

- Стенд проверки (shock tester) фирмы BOGE

Видео:стенд для проверки амортизаторовСкачать

Стенд для проверки амортизаторов

Для оценки состояния подвески (в первую очередь, амортизаторов) автомобиля в процессе эксплуатации применяются стенды, имитирующие движение автомобиля по неровностям. Их действие основано на моделировании резонанса в подвеске автомобиля, который возникает в результате воздействия внешней силы от неровностей опорной поверхности. При этом частота колебаний подвески оказывается близкой к частоте свободных колебаний неподрессоренной массы. При резонансе резко возрастают амплитуды и ускорения вынужденных колебаний масс, а их уровень зависит от качества (технического состояния) амортизаторов.

Оценка состояния подвески автомобиля производится по методу EUSAMA (Европейская комиссия по стандартизации вибрационных методов испытаний в машиностроении) в зоне высокочастотного резонанса посредством измерения изменяющейся при колебаниях платформы силы воздействия колеса на измерительную площадку.

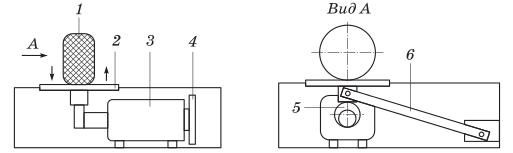

Стенд для проверки амортизаторов представляет собой две площадки, на которые устанавливается автомобиль последовательно передними и задними колесами. Каждая из площадок снабжена встроенными датчиками для измерения как статической, так и динамической нагрузки на колеса автомобиля. Колебания площадок производятся с помощью эксцентрика 5, приводимого в движение электродвигателем 3.

При подключении стенда платформы начинают совершать вертикальные колебания с различными амплитудой (6,0, 7,5 или 9,0 мм) и частотой возбуждения, изменяющейся от максимальной (16 или 23 Гц), превосходящей резонансную частоту колебаний неподрессоренной массы, до нулевой (при отключении стенда). За счет пружин малой жесткости в приводе стенда обеспечивается постоянный контакт колес автомобиля с платформами.

Рис. Схема стенда для проверки амортизаторов: 1 — колесо автомобиля; 2 — площадка; 3 — электродвигатель; 4 — маховик; 5 — эксцентрик; 6 — рычаг

При достижении максимальной частоты источник питания электродвигателей отключается и система начинает совершать свободные затухающие колебания. В случае приближения частоты собственных колебаний неподрессоренной массы к области высокочастотного резонанса происходит увеличение амплитуды колебаний; чем оно значительнее, тем хуже работает амортизатор.

Результаты колебательного процесса при работе стенда автоматически обрабатываются и заносятся в память компьютера, а по окончании измерений отдельно для подвески каждого колеса автомобиля распечатываются результаты проверки.

Стенды для проверки амортизаторов, например фирмы МАХА (серия FVT), могут быть предназначены для проездного поста. При этом заезжать на площадку надо строго вдоль продольной оси. Стенды другой серии (SA) этой же фирмы благодаря параллелограммному рычагу под площадкой дают этой площадке возможность перемещаться вверх и вниз поступательно. Благодаря этому автомобиль может заезжать на площадку под любым углом, что позволяет оптимально использовать площади, на которых производится проверка подвесок.

Видео:Диагностика тормозной системы и подвески на вибростенде MAHAСкачать

Стенды проверки амортизаторов с графическим отображением данных

Анализ основных типов стендов проверки амортизаторов и различных способов графического отображения процесса тарирования

Видео:Как проверить амортизаторы на автомобиле за 5 секунд?Скачать

Введение

Стенды проверки амортизаторов служат для определения характеристик амортизаторов. Наиболее важными характеристиками амортизаторов являются тарирование, износ и способность производить или передавать колебания и/или вибрацию. Существует множество типов стендов проверки, которые отличаются кинематической цепью работы, системой определения нагрузок, интерфейсом блока управления и способом выполнения процесса проверки работы амортизатора (тарирование) или его износа.

Видео:Амортизатор: устройство и неисправности. Курсы ИЦ СМАРТ ecSmartСкачать

Принцип действия с кинематической цепю, основанной на кривошипно-шатунном механизме

Механический стенд проверки, основанный на кривошипно-шатунном механизме. Модель Precisa производства фирмы Emmetec S.r.l.

Схема работы стенда проверки амортизаторов, основанного на кривошипно-шатунном механизме

В стендах проверки с кинематической цепью, основанной на кривошипно-шатунном механизме, находится электрический двигатель, который приводит в действие редуктор, который, в свою очередь, передает движение маховику на кривошипе; шатун, связанный с маховиком, приводит в движение шток. К концу штока прикреплен зажим, которым фиксируется нижняя часть корпуса амортизатора. Верхняя часть амортизатора фиксируется еще одним зажимом вверху стенда. Режим вращения электродвигателя определяет частоту силового воздействия на амортизатор. Эта частота может быть выражена в ГЦ (f, циклы в секунду) или в оборотах в минуту (G). В более простых стендах обычно одна или две частоты работы, а в более сложных, с помощью переключателя можно установить любую частоту работы, от минимальной до максимальной. Диаметр кривошипа (D, мм) определяет ход работы амортизатора. Кривошип прикреплен к выступу маховика, что позволяет быстро изменять ход. Соединение шатун/маховик может быть выполнено при помощи болтов или крепления «ласточкин хвост». В первом случае в маховике имеется несколько отверстий на разном расстоянии от центра, каждое из которых отвечает за различный ход. Такая система соединения экономична и способствует легкому и точному регулированию хода. Но, к сожалению, она не позволяет выставить промежуточный ход. Во втором случае ось имеет на одном конце крепление «ласточкин хвост», что позволяет соединить ее с соответствующей направляющей, выходящей из маховика: положение оси регулируется с помощью болта, параллельного направляющей. Система крепления «ласточкин хвост» позволяет воспроизводить любой ход от минимального до максимального. К сожалению, такое крепление сложное для изготовления и дорогостоящее, и оператору не всегда удается выполнить точное регулирование хода. Скорость хода амортизатора рассчитывается следующим образом:

если частота f выражена в ГЦ или

если частота G выражена в оборотах в минуту. Возможность изменять ход и/или частоту позволяет производить тарирование амортизатора на большей скорости. Чем больше скоростей можно воспроизвести, тем больше данных об амортизаторе можно получить. Так как, в любом случае, операция изменения хода не выполняется быстро, возможность изменять скорость, посредством изменения только частоты очень удобна. Те, кто работает со старыми или простейшими стендами проверки, привыкли к тому, что результаты выражены в оборотах в минуту, а не в мм/с. Таблицы и графики на рисунках 3, 4, 5 и 6 позволяют вычислить скорость работы стенда проверки, учитывая частоту (f или G) и ход (D). Ход D равен двум радиусам кривошипа. Как в моторе с поршневым двигателем, хорошо, когда ход шатуна в два раза превышает максимальный, во избежание резкого ускорения, которое могло бы повредить точности измерений и дать чрезмерную нагрузку на направляющую штока. Конец штока должен регулироваться, чтобы была возможность приближать или отдалять два зажима для фиксирования амортизаторов любой длины, как коротких, так и длинных. В основном, стенды проверки, основанные на кривошипно-шатунном механизме являются прочными, но также и довольно тяжелыми. Эти характеристики идеальны для использования в лабораториях качества и исследовательских лабораториях, где машины непрерывно находятся в работе и в передвижных лабораториях, если последние имеют достаточные размеры. Такие стенды не рекомендуется применять, если условия требуют частых авиа перевозок (оборудование для команды F1, Moto GP и т.п.), ввиду того, что стоимость перевозки прямо пропорциональна весу.

Рис. 5. Таблица соответствий для вычисления проверяемой скорости: при пути равном 75 мм и частоте равной 100 оборотам в минуту, максимальная скорость, развиваемая амортизатором — 393 мм/с (0,39 м/с)

Рис. 6. График,демонстрирующий данные таблицы на рис.5.

Видео:Как проверить амортизаторы НА СТЕНДЕ и как купить оригинальные амортизаторы. Поехали со мной!Скачать

Принцип действия с кинематической цепью, основанной на эксцентрике

Стенды проверки с кинематической цепью, основанной на эксцентрике, имеют электродвигатель, который через редуктор или зубчатый ременной привод приводит в действие маховик. Маховик имеет ось (прикрепленную болтовым соединением или соединенную с направляющей креплением «ласточкин хвост»), которая во время вращения выдвигается из направляющей вертикальным возвратно-поступательным движением. Направляющая, в свою очередь, соединена с осью, к которой прикреплен зажим для нижней части амортизатора. На практике шатун может быть заменен особым видом соединения desmodromico. Но даже в этом случае формулы 18 и 18 остаются в силе. В основном, стенды проверки с кинематической цепью, основанной на эксцентрике, являются довольно компактными и относительно легкими. Эти характеристики делают их идеальными для перевозок и для использования в маленьких передвижных лабораториях, и следовательно пригодными для проверки амортизаторов автомобилей и мотоциклов на соревнованиях. В силу той области применения, для которой предназначены эти стенды, в них обязательно предусмотрена возможность регулирования частоты. Не рекомендуется использовать такие стенды для длительной беспрерывной работы. Ввиду ограниченных высоты и ширины этих стендов, они не подходят для проверки особо длинных амортизаторов (легковых и грузовых автомобилей) и слишком широких амортизаторов (амортизаторы Mac Pherson могут иметь громоздкие пружины и скобы).

Читайте также: Задний амортизатор шевроле авео 250

Видео:Проверка амортизаторовСкачать

Принцип действия, основанный на маслянной гидравлике

В основном, стенды проверки, основанные на масляной гидравлике, состоят из: центральной магистрали, из которой масло под давлением (приблизительно 210 атмосфер) поступает в гидравлическую систему, блока аккумуляторов по ходу циркуляции масла и одного или нескольких сервоклапанов, которые управляют актуатором – гидромотором, приводящим в движение амортизатор. Температура масла поддерживается постоянной посредством охлаждения с помощью теплообменника. Центральная магистраль питания определяет максимальные скорости, достигаемые в процессе проверки на износ; аккумуляторы же, напротив, определяют характеристики максимальных скоростей, достигаемых аппаратурой при проверке на эксплуатационные качества. Гидромотор должен быть легким, чтобы сдерживать инерцию, но в то же время прочным, чтобы выдерживать побочные нагрузки, которые могут возникнуть при проверке амортизаторов, которые невозможно закрепить на оси (например, амортизаторов Mac Pherson со скобами или амортизаторов occhio-occhio c occhielli disassati). На оси стенда прикреплены: датчик перемещения (LVDT) и устройство, блокирующее вращение. Сервоклапаны управления могут быть двухступенчатые с низкой пропускной способностью; поэтому обычно параллельно подсоединяют несколько двухступенчатых сервоклапанов для увеличения притока масла в гидромотор; если же это решение не позволяет получить желаемую пропускную способность, устанавливается трехступенчатый сервоклапан с повышенной пропускной способностью. Сервоклапаны управляются специальным регулятором, который также снабжен датчиками перемещения (LVDT) и камерами нагрузки. Регулятор также следит за температурой амортизатора во время проверки. Система регулирования сообщается с компьютером, снабженным интерфейсом, через который оператор может задавать любой вид усилия. Чтобы такой стенд был безопасным и соответствовал принятым нормам, над сервоклапанами должны быть установлены предохранители для ограничения напора масла и максимальной скорости, развиваемой гидромотором. Исключительная гибкость в управлении такими стендами позволяет проводить испытания, в которых все параметры контролируются и могут изменяться по желанию оператора. По сравнению с механическими стендами проверки, стенды, основанные на масляной гидравлике, имеют множество преимуществ, благодаря исключительной гибкости в управлении стендом, позволяющей воссоздать реальные условия работы амортизатора. Стенды проверки, снабженные более усовершенствованным программным обеспечением, позволяют воспроизводить предварительно заложенные характеристики дороги. Кроме того, возможно определять усилие при начальном растяжении амортизатора и коэффициент эластичности пружины в конце пути при растяжении. Стенды проверки, основанные на масляной гидравлике, идеально подходят для лабораторий качества и центров исследования и разработки. Также они могут быть установлены в передвижных лабораториях среднего и крупного размера.

Рис. 7. Схема работы стенда проверки амортизаторов, основанного на эксцентрике

Рис. 8. Некоторые особенности гидравлического стенда проверки амортизаторов производства фирмы MTS.

В любом случае, независимо от типа стенда проверки, зона между верхней поперечной балкой и основанием должна быть изолирована от оператора дверцей из решетки или плексигласа. В случае, если дверца открыта или закрыта не плотно, стенд не должен запускаться, если же она открылась в процессе работы, стенд должен автоматически отключиться. Это условие является обязательным и предусмотрено существующими нормами во избежание несчастных случаев и травм. Операторы часто вытирают шток амортизатора при включенном стенде, чтобы удалить остатки смазки и проверить не подтекает ли амортизатор. Такая операция очень опасна, так как металлический пыльник может случайно отрезать палец неосторожному оператору. Кроме того, иногда, если амортизатор установлен неправильно, при достижении конечной точки пути, он может разорваться. В случае с однотрубным амортизатором протекание сепаратора может быть опасным.

Видео:Работа Газомаслянного и газового амортизатора KYBСкачать

Считывание данных с помощью элестичных элементов

Зажим, который фиксирует амортизатор в верхней части соединен с группой спиральных пружин или с рессорой или же с рычагом, связанным с тягой торсиона. Сопротивление, сообщаемое амортизатору, передается эластичному элементу, который деформируется (например, образуя параллелограмм), приводя в действие механизм, который вырезает графики «усилие/перемещение» на миллиметровке. По размерам, снятым с графиков, выполняется тарирование амортизатора. Эта система измерения, однако, не используется, так как ее вытеснили электронные системы, позволяющие получать намного больше данных. В любом случае, при правильно проведенном тарировании, такие стенды достаточно точные и, несомненно, более прочные.

Видео:Амортизаторы | Симптомы износа | Как проверить состояние амортизаторовСкачать

Считывание данных с помощью камеры нагрузки

Камера нагрузки это тип электронных весов, который измеряет усилие компрессии и растяжения. В простейших стендах проверки измеряемое усилие передается в форме электронного сигнала на цифровой дисплей, отображающий его количественную величину, а в более современных стендах есть регулятор, который вырабатывает сигнал и посылает его на компьютер, чтобы получить считанный параметр.

Амортизаторы могут быть негерметичными и герметичными (в предыдущих статьях этой теме посвящалось много информации). Негерметичные амортизаторы относятся к типу двухтрубных и содержат масло и воздух при атмосферном давлении. Герметичные амортизаторы могут быть двухтрубными и однотрубными. Двухтрубные герметичные амортизаторы практически идентичны двухтрубным негерметичным, за исключением того, что, вместо воздуха в них содержится азот N2 под давлением (2/4 атмосферы). Однотрубный амортизатор, как и двухтрубный герметичный содержит масло и азот, но по отдельности и при более высоком давлении (8/30 атмосфер). Пользуясь случаем, будет нелишним напомнить, что ни в коем случае не следует пытаться вскрыть амортизатор, из-за возможной утечки содержимого из штока или других деталей, что может иметь трагические последствия для оператора. Негерметичный амортизатор выдерживает сопротивление строго пропорциональное скорости прилагаемого усилия, вследствие чего, его работа направлена исключительно на гашение колебаний, что позволяет рассматривать его как «чистый амортизатор». Герметичный амортизатор испытывает сопротивление, которое представляет собой сумму гасящего действия и эластичного сопротивления: гасящее действие производится маслом, как в чистом амортизаторе, и оно строго пропорционально скорости прилагаемого усилия; эластичное сопротивление вырабатывается газом, который ведет себя как воздушная пружина и пропорционально пути выполняемому штоком. Поскольку эффект гашения и эластичное сопротивление действуют одновременно, герметичный амортизатор может быть представлен как гасящий колебания амортизатор, работающий параллельно с эластичным элементом.

- Достаточно минимальной нагрузки, которая преодолевает трение первого отрыва, чтобы началась (хотя и медленная) компрессия штока;

- Производимое амортизатором гашение зависит не от точки, в которой находится шток, а от его скорости (за некоторым исключением);

- С прекращением нагрузки шток блокируется и не возвращается в начальное положение;

- Испытываемое сопротивление и тарирование – это идентичные понятия

- Чтобы началась компрессия штока, необходима нагрузка для преодоления трения первого отрыва и нагрузка вырабатываемая газом (намного превышающая силу трения первого отрыва);

- Производимое амортизатором гашение зависит не от точки, в которой находится шток, а от его скорости, но эластичное сопротивление, преодолеваемое штоком, постепенно возрастает, проникая в корпус амортизатора, так как увеличивается внутреннее давление газа;

- С прекращением нагрузки выталкиваемый газом шток возвращается в положение максимального растяжения;

- Вообще, на сопротивление, в основном, влияет скорость. А не положение штока;

- Правильное и точное тарирование определяется путем вычитания из испытываемого сопротивления газа.

По установке негерметичного амортизатора на стенд проверки, перед включением последнего камера нагрузки определяет нагрузку растяжения, называемую «тарой», которая включает вес зажима и амортизатора. Перед началом проверки необходимо обнулить камеру нагрузки, путем определения веса «тары», который в последствии будет вычитаться из каждого полученного результата проверки. В противном случае, полученные данные будут неверными. Выполнение этой операции позволяет определить «относительный нуль», относительно которого будут проводиться все измерения. Если же проверяется герметичный амортизатор, тара должна быть равна усилию компрессии, при котором камера нагрузки определит нагрузку амортизатора, производимую газом (минус вес зажима и амортизатора с противоположным значением). В этом случае также необходимо произвести обнуление камеры нагрузки и определение относительно нуля, но эта операция более сложная, поскольку создаваемая газом нагрузка зависит от положения штока. В общем, данные определяются на середине пути, проделываемого штоком амортизатора, так как в таких условиях лучше устанавливать относительный нуль. Однако, чтобы упростить этот процесс, некоторые стенды проверки определяют относительный нуль при полностью растянутом амортизаторе.

Видео:Точная диагностика амортизаторов на стенде MS1000+/MS201Скачать

Графики усилие/перемещение при постоянном пути и изменяемой частоте

Рис. 9. Графики усилие/перемещение при постоянном пути: пять эллипсов, представляющих поведение амортизатора, которому сообщаются различные скорости по мере изменения частоты.

Графики усилие/перемещение применяются давно, так как их можно легко получить с помощью только механических стендов проверки. Предположим, что требуется провести измерения с негерметичного амортизатора с применением стенда с кривошипно-шатунным механизмом, для которого относительный нуль определяется в середине пути при компрессии или растяжении и, учитывая, что маховик вращается по часовой стрелке, совершая 42 оборота в минуту и проходя путь, равный 60 мм. Это изображено на рисунках 2 и 9. Когда шатун находится в нижней мертвой точке (HMT), амортизатор полностью растянут и неподвижен, а, следовательно, на него не оказывается никакое сопротивление (А, Fк =0 кг, с учетом относительного нуля). По мере того как шатун начинает перемещаться влево и подниматься (В), амортизатор подвергается компрессии при возрастающей скорости и, следовательно, увеличивается сопротивление, испытываемое скорости и, следовательно, увеличивается сопротивление, испытываемое амортизатором. Когда шатун достигает середины проходимого пути при компрессии (СПК), амортизатор сжимается со скоростью равной скорости вращения маховика (0,131 м/с); в этих условиях амортизатор испытывает максимальное сопротивление при компрессии (в этом случае Fс = 20 кг). Затем шатун продолжает подниматься, но с убывающей скоростью (D), а, следовательно и уменьшается сопротивление амортизатора. Когда шатун достигает верхней мертвой точки (ВМТ), амортизатор оказывается сжатыми и снова неподвижен и, соответственно не испытывает никакого сопротивления (Е, Fк =0 кг, с учетом относительного нуля). Когда шатун начинает перемещаться вправо и опускаться (F)амортизатор подвергается растяжению при возрастающей скорости, в следствии чего испытываемое сопротивление (Fр) возрастает. Когда шатун достигает середины пути растяжения (СПР), амортизатор растягивается со скоростью равной скорости вращения маховика (0,131 м/с); в этих условиях амортизатор испытывает максимальное сопротивление при растяжении (в данном случае Fр = 35 кг). Далее шатун продолжает опускаться, но с убывающей скоростью, (Н) и, следовательно, убывает сопротивление. Когда шатун достигает нижней мертвой точки (НМТ), амортизатор оказывается растянутым и неподвижным и, соответственно, не испытывает никакого сопротивления (I, Fр = 0 кг). Точки А и I совпадают. Получается более или менее эллиптический график, практически симметричный относительно двух осей. Два нижних квадранта дают показатели тарирования при компрессии , в то время как нижние отвечают за тарирование при растяжении. В отличие от итальянских, в графиках стендов проверки амортизаторов, производимых в Великобритании, растяжение представлено в двух нижних квадрантах, а компрессия – в двух верхних. Номинальные значения получают в мертвых точках, когда запускают для проверки следующих циклов, но уже с большей частотой (например, 84, 126 и 168 оборотов в минуту) чтобы развить большие скорости (соответственно 0,262, 0,393 и 0,523 м/с) и получить новые данные. Если же проверяется герметичный амортизатор, процесс слегка изменяется. Предположим, что относительный ноль совпадает с серединой СПК (или СПР), и амортизатор сжимается (или растягивается) на 25 мм, прежде чем достичь ВМТ (или НМТ), а нагрузка производимая газом увеличивается (или уменьшается) на 3 кг. Когда амортизатор оказывается неподвижным в ВМТ, камера нагрузке покажет, не Fк =0 кг, а Fк =3 кг. Аналогично, и для НМТ камера определит Fк =3 кг. На практике относительный нуль обычно не находится на линии, совпадающей с осью абсцисс, а на наклонной линии. Но это не отражается на количественных показателях тарирования для СПК и СПР, так как для этих точек относительный нуль установлен заранее, но искажает значение получаемых данных в точках В, D, F, и Н, как минимум до тех пор, пока относительные показатели находятся в пределах +/- 3 кг. Графики усилие/перемещение подходят для получения количественных данных относительно тарирования в СПК и СПР. Кроме того, графики усилие/перемещение позволяют получать точную «качественную» информацию об амортизаторе относительно НМТ и ВМТ, в которых форма эллипса вблизи точек А и Е позволяет понять, есть ли внутри амортизатора грязь, не закупорены ли клапана и т.д.

Видео:Какие амортизаторы лучше и надежнее - газовые, масляные или газомаслянные. Просто о сложномСкачать

Графики усилие/перемещение при переменном пути и постоянной частоте

Рис 10. График усилие/перемещение при постоянной частоте: каждый элипс соответствует поеведениюамортизатора, которому сообщаются различные скорости по мере изменения пути.

Графики усилие/перемещение при переменном пути и постоянной частоте получают с помощью одночастотных стендов проверки: изменяя путь, можно изменять скорость. На сегодняшний день такими графиками практически не пользуются, так как их вытеснили графики усилие/перемещение при постоянно пути и переменной частоте.

Видео:ОБ ЭТОМ МЕЧТАЮТ БОЛЬШИНСТВО СТО. ДИАГНОСТИКА ХОДОВОЙСкачать

Графики усилие/критические точки скорости

Рис. 11 График усилие/критические точки скорости

Рис. 12. График усилие/критические точки скорости: соответствует предыдущему графику, но расположен на четырёх квадрантах; он менее распространённый чем график на двух квадрантах.

Графики усилие/критические точки скорости являются производными от графиков усилие/перемещение: для любого цикла проверки определяется усилие, соответствующее максимальной скорости (отсюда критические точки скорости) и создается график по точкам картезианской плоскости усилие/скорость. Точки могут быть связаны отрезками прямых или соединены. Графики усилие/критические точки скорости подходят для точного определения тарирования в критических точках скорости. Но, к сожалению, они не дают достаточную информацию при средних скоростях, так как кривые получены в результате графических интерполяций, а не путем получения данных.

Видео:Как оценить состояние амортизатора? Проверка и ремонт амортизатораСкачать

Графики усилие/критические точки скорости на четырёх квадрантах

Такой график эквивалентен графику усилие/критические точки скорости, но представлен на четырех квадрантах: на практике скорости компрессии обознаются со знаком «минус». Все последующие графики могут быть изображены как на двух, так и на четырех квадрантах.

Видео:Диагностика подвески в режиме резонанса, на стенде.Скачать

Критические точки усилия/скорость

Рис. 13 График Критические точки усилия/скорость: несмотря на большое сходство с графиком усилие/критические точки скорости, но они не идентичны и их не слудет путать.

Рис. 14. Кривая усилие/скорость: вместе с графиками усилие/перемещение при постоянном ходе и усилие/критические точки скорости являются самыми практичными и распространёнными.

Рис. 15. Сложная кривая усилие/скорость: при изменении хода и, следовательно, максимальной скорости изменяется нагрузка газа (в соответствии с мертвыми точками при V=0) и тарирование (в соответствии с серединой пути при растяжении и компрессии при V=максимальной). спецификация:

Графики критические точки усилия/скорость являются производными от графиков усилие/перемещение: для любого цикла проверки определяется максимальное усилие )критические точки усилия) и создается график на картезианской плоскости усилие/скорость. Выводы, сделанные на основе графиков усилие/критические точки скорости, остаются в силе. Графики усилие/критические точки скорости очень схожи с графиками критические точки усилия/скорость, но не равнозначны, так как благодаря изменениям давления внутри амортизатора (асимметрия в графиках усилие/перемещение) критические точки усилия могут не соответствовать критическим точкам скорости. Во избежание путаницы, следует решить, с каким типом графика работать и в дальнейшем не изменять методику.

Видео:Проверка ходовой части автомобиля на вибростенде "АНГЕЛ" г.БишкекСкачать

Кривая усилие/скорость

Кривая усилие/скорость – это график, который получается путем измерения усилия, соответствующего пятидесяти, семидесяти или более критическим точкам скорости. В результате получается график усилие/скорость со столькими данными, что он может быть представлен в виде практически бесконечных кривых. Преимуществом этого метода является возможность проведения тарирования при любой скорости компрессии на всем промежутке проверки. Недостатком является то, что такой график не дает возможности точно определить данные касательно конкретных критических точек. Действительно, если подвергнуть амортизатор определению критических точек скорости, будет невозможно определить тарирование, например, при 0,052, 0,130, 0,260, 0,390 и 0,520. И наоборот, при создании графика, тарирование будет колебаться между 0,0518 и 0,0524 м/с, 0,1295 и 0,1308 м/с и т.д. Но в общем, этот недостаток лишь теоретический, поскольку в работе допустимое отклонение никогда так строго не ограничивается.

Видео:Как выбрать амортизаторы для своего авто. Тест амортизаторов. ВидыСкачать

Сложная кривая усилие/скорость

Сложная кривая усилие/скорость выводится из графика усилие/перемещение, выполненного в едином цикле. Имея любое значение перемещения амортизатора, а следовательно, оси маховика (в механическом стенде) или гидромотора (в стенде на масляной гидравлике), и зная отношение зависимости положения и скорости амортизатора (в виде синусоиды), можно создать первую кривую компрессии для первой половины пути компрессии (актуатор при этом работает с ускорением), и вторую кривую компрессии для второй половины пути компрессии (актуатор при этом работает с замедлением). Аналогично и для растяжения. Первая и вторая кривые компрессии никогда не будут совпадать из/за влияния компрессии газа или воздуха и инерции системы клапанов, чувствительных к ускорению или замедлению. Ввиду своей сложности, эти графики применяются очень редко.

Видео:👍 Что внутри амортизаторов, почему они изнашиваются и проверяются? Как выбрать б/у амортизатор?Скачать

Коэффициент гашения

Рис. 16. Изменение коэффициента гашения в функции скорости. Производная от кривой усилие/скорость, характер которой приближен к логарифмическому, образует кривую приближенную к гиперболе (особенно при растяжении).

Коэффициент гашения (С) – это параметр, получаемый из отношения тарирования (F(v)) к скорости (V): С=dF(V)/dV

Поскольку кривая тарирования носит логаритмический характер, то функция коэффициента гашения будет иметь гиперболоидный вид (соответственно). Иными словами, коэффициент гашения представляет собой изменение зависимости тарирования от скорости: так как тарирование возрастает с ростом скорости, но это возрастание с повышением скорости постепенно становится все меньше, то гашение начинает все быстрее убывать. Знание коэффициента гашения может быть полезным при разработке компьютерного симулятора работы амортизатора.

Видео:ЧЕМ ОТЛИЧАЕТСЯ АМОРТИЗАТОР В ПОДВЕСКЕ АВТОМОБИЛЯ ОТ СТОЙКИ, В РАЗНЫХ ТИПАХ ПОДВЕСОК АВТОСкачать

Усилие, скорость, перемещение/время

Некоторые стенды проверки позволяют одновременно отображать положение и скорость работы актуатора (и самого амортизатора) во временной функции: аналогично может также быть представлено и испытываемое амортизатором сопротивление (Рис.17). В случае с механическим стендом проверки движение и скорость обязательно имеют синусоидный характер, следовательно, лучше будет использовать кривую усилие/скорость. В случае с гидравлическим стендом, напротив, можно установить некоторые закономерности движения: постоянная скорость, возможность воспроизвести путь, и т.д. Таким образом, можно проанализировать поведение амортизатора даже в условиях не только скорости, а также и ускорения, которым он подвергается. При постоянно движении амортизатор сначала неподвижен и сжат; он растягивается со стремительным ускорением за незначительное время и перемещение, развивает определенную скорость, которая остается постоянной в течение нескольких секунд. В этот промежуток времени можно наблюдать, как ведет себя амортизатор, когда он подвергается постоянной скорости: в общем, наблюдается медленное понижение сопротивления. В целом, этот процесс происходит благодаря инерции эластичных элементов клапанов внутри амортизатора. Из системы получения данных, которая применяется, как для автомобилей, так и для мотоциклов, можно вычислить движение, которому подвергается подвеска. Движение, которое составляется из полученных данных по перемещению, скорости и ускорению, может быть перенесено на гидравлический стенд и использовать в качестве шаблона для анализа поведения амортизатора в реальной работе. Но, чтобы полученные данные были надежными, важно, чтобы система регулирования и контроля были идеально настроены, в противном случае закономерности движения, которые требуется получить, будут недостоверными и далекими от реальности (для получения более подробной информации, следует связаться непосредственно с фирмой MTS System, которая специализируется на импорте, установке и настройке гидравлических стендов проверки).

Рис. 17. График усилие, перемещение и скорость/время: синусоидальное движение (Предстваленное на двух нижних графиках) формирует синусоидальное усилие.

Видео:Чем Отличаются Амортизаторы Масляные и Газомасляные. Когда Менять АмортизаторыСкачать

Усилие/температура

Рис. 18. График усилие/температура показывает, как тарирование амортизатора, подвергающегося постоянному усилию, понижается с повышением температуры масла.

Графики усилие/температура служат для изучения изменения тарирования относительно функции температуры масла. Для этого необходимо установить путь и максимальную скорость, которые должны оставаться неизменными в течение всего процесса проверки, а также максимальную температуру, при которой стенд проверки автоматически остановится. Температура определяется посредством термопары, которая прикрепляется к корпусу амортизатора, а еще лучше внутри штока. С повышением температуры масла, понижается его вязкость, а следовательно, снижается тарирование амортизатора. Полученные данные важны, например, для определения:

Вообще, эти данные представляют большой интерес для тех, кто занимается реализацией амортизаторов на автомобили и мотоциклы, а также для промышленных транспортных средств, предназначенных для работы в особо тяжелых условиях (в плане нагрузки и температуры).

Видео:Стенд для проверки свечей зажигания своими руками. БарокамераСкачать

Испытания на ускорение и уровень шума

Испытания на ускорение и уровень шума служат для выявления ускорения и шумов, которые могут производить амортизаторы вследствие дефектов или при работе в определенных условиях (рывки, столкновения, вибрации другой частоты, и т.д.). Для такого испытания нужна очень сложная и дорогостоящая аппаратура. Прежде всего, нужен гидравлический стенд проверки, который позволяет производить любой тип проверки и работает более бесшумно, чем механические. Стенд проверки должен быть установлен на железобетонно основании для изоляции от внешних вибраций: в действительности, даже незначительная вибрация от прыжка может помешать измерению. Амортизатор должен быть изолирован от внешних источников шума. Что может быть достигнуто двумя способами: установив стенд проверки внутри звукоизолирующей камеры или поместить в маленькую звукоизолирующую камеру сам амортизатор. В любом из случаев существуют недостатки: в первом случае это касается стенда проверки – источника шума внутри звукоизолирующей камеры; во втором случае это касается оператора – нет доступа к изолированной зоне. Для проведения испытания ускорения необходимо установить датчик ускорения на амортизатор или на зажим. Для проведения испытания на уровень шума необходимо установить вблизи амортизатора микрофон. Микрофон или датчик ускорения соединены с осциллографом или с чувствительным элементом, определяющим диапазон частот. Результат появляется в виде столбчатой диаграммы, которая подходит для проверок различных амортизаторов. Однако часто опытный оператор может положиться на собственный опыт и выявить на слух или с помощью стетоскопа свист, рокот или другие аномальные шумы. Считается, что небольшие шумы или вибрации, производимые амортизатором, могут усиливаться под действием кузова (особенно тяжеловесных машин и фургонов) и становиться действительно раздражительными.

Видео:Люфт детектор своими руками. Ручной вибростенд своими руками . Диагностика ходовой ищем стуки .Скачать

Испытания на износ

Рис. 19. Стенд проверки производства фирмы MTS, который позволяет проверять одновременно шесть амортизаторов. Видны шесть камер нагрузки.

Испытание на износ служит для определения усталости и изнашивания амортизаторов с течением времени; проводится на специальных стендах проверки, которые позволяют одновременно тестировать несколько амортизаторов (от 2 до 8). Лучше устанавливать для проверки четное количество амортизаторов, так, чтобы они были расположены симметрично относительно вертикальной оси, тем самым, сведя до минимума побочные нагрузки. Эти специальные стенды проверки могут быть как гидравлическими, так и механическими. Гидромотор гидравлического стенда сообщает амортизатору усилие, имеющее форму сложной синусоиды, также называемой «синус на синусе»: главная (несущая) синусоида воспроизводит движения при низких скоростях (обширный путь и умеренное ускорение), в то время как второстепенная (модулирующая) синусоида воспроизводит движения при высоких скоростях (краткий путь и повышенное ускорение). Гидравлические стенды проверки позволяют использовать камеру нагрузки для проверки любых амортизаторов с возможностью отобрать изменения в тарировании по мере износа амортизатора. В механических стендах проверки имеется два актуатора, которые действуют на амортизатор одновременно сверху и снизу. Каждый актуатор прикладывает различное синусоидальное усилие, создавая сложную синусоиду. Механические стенды проверки износа не имеют камеры нагрузки. Наличие камеры нагрузки немаловажно, так как позволяет определять, была ли повреждена группа клапанов амортизатора и в какой момент. Во время испытания на износ амортизаторы помещают в различные обшивки (как, например, кожух и цилиндр двигателя), что способствует охлаждению жидкости: в противном случае с ростом температуры расплавились бы прокладки и масло стало бы закипать Амортизаторы взвешивают до и после проверки: изменение веса показывает, какой объем масла испарился.

Стенд проверки (shock tester) фирмы BOGE

Стенд проверки (Shock tester) фирме BOGE состоит из помоста, на который помещают два колеса одной оси автомобиля. Актуатор действует вертикально и одновременно обе подвески воспроизводят условия качки. Когда достигается максимальный уровень колебаний, актуатор останавливается и аппаратура измеряет время, необходимое кузову для остановки. В функции времени и числа используемых циклов, получается количественная оценка, которая сопоставляется с точными данными по каждой машине, которые сохранены на компьютере. Результат оценки выполнен в виде четырех графиков (каждый для отдельного колеса), которые отражают гасящую способность амортизаторов: если график выходит за пределы зеленой черты (безопасности), то соответствующий амортизатор недостаточно эффективен. Стенд проверки (Shock tester) фирме BOGE позволяет увидеть, если одна или обе подвески одной и той же оси не отвечают требованиям безопасности.

Для большей точности, можно сделать два замечания, которые следует иметь ввиду при проверке на стенде (Shock tester) фирме BOGE:

Большим достоинством стенда (Shock tester) фирме BOGE является то, что он позволяет быстро получить объективные и надежные сведения о состоянии всей подвески без необходимости снимать амортизаторы для проверки на специальном стенде. Стенд (Shock tester) фирме BOGE предоставляет автомобилистам возможность убедиться в том, насколько важно регулярно проверять амортизаторы. Для удобства клиентов стенды (Shock tester) фирме BOGE могут располагаться в точках локального значения или на площадках гипермаркетов: после получения результата проверки автомобилист может сам решать, ехать ли ему в один из специализированных сервисных центров BOGE для дальнейших проверок, либо заменить амортизаторы.

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле