Над процессом создания шины работают шинные химики и конструкторы, от которых зависят секреты шинной рецептуры. Их искусство заключается в правильном анализе и выборе сырья, дозировке, комбинировании компонентов, в особенности для смеси протектора.

Все это достигается благодаря профессиональному опыту, компьютерному анализу и моделированию, усовершенствование рецептуры и технологии приготовления смесей – кропотливый труд, играющий важную роль в разработке шин, от которого зависит:

- Уровень сцепления с дорожным полотном;

- Надежность;

- Рабочий ресурс;

Состав резиновой смеси и ее пропорции любого производителя шин — тайна за семью печатями.

Хорошо известно около 20 основных составляющих, рецептура зависит от назначения деталей шины и может включать в себя до 10 химикатов, начиная от серы и углерода и заканчивая каучуком.

Видео:Натуральный каучук - Из чего это сделано .Discovery channelСкачать

2. СЫРЬЕ

КАУЧУКИ СИНТЕТИЧЕСКИЕ И НАТУРАЛЬНЫЕ

Приблизительно половина используемого каучука – натуральное сырье состоящие из высушенного сока (латекса) вырабатываемое из каучукового дерева «Бразильской гевее», которое произрастает в странах тропического пояса в обоих полушариях земли: Латинской Америки, Африки, Юго-Восточной Азии.

Так же каучуконосный млечный сок содержится в некоторых видах сорных трав и одуванчиков. Натуральный каучук долгое время доминировал во всех смесях, различаясь при этом лишь по уровню качества, и даже после изобретения «изопрен синтетического» каучука, близкого по свойствам натуральному, современная высокопроизводительная шина, не мыслима без натурального каучука.

В пятерку крупнейших производителей натурального каучука входят:

Производимый из нефти синтетический каучук был изобретен немецкими химиками в 30-е гг. В настоящее время синтезируется несколько десятков различных синтетических каучуков. Каждый из них имеет свои характерные особенности и строгое назначение в разных деталях РТИ, как показало время и практика, единственным недостатком синтетического каучука является его дороговизна в сравнении с натуральным. На территории СССР не было возможности получать натуральный каучук из растений, а покупать его за границей приходилось за валюту. Это спровоцировало развитие богатой химии синтеза каучуков и других полимеров.

Видео:Какого каучука в шинах Пирелли больше: натурального или синтетического?Скачать

Из чего и как делают резину для автомобилей шин

Чтобы разобраться из чего сделана резина, надо понять, какой основной ингредиент используется для производства колёс. В древности, когда транспортные средства только начинали зарождаться, компоненты для изготовления резины в основном брались из натуральных, природных ингредиентов.

Иногда для производства используется большое количество компонентов, которые может достигать до 20 разновидностей. Многие производители держат в секрете технологию производства своих колёс, а также состав и количество ингредиентов. Но основные компоненты, всё же, известны. Рассмотрим самые важные из них.

Видео:Синтетический каучук (Как это работает)Скачать

Натуральные и синтетические компоненты

Основной компонент для производства покрышек – это каучук. Он может добываться как природным путём, так и производиться искусственно в лаборатории. Органический, издавна извлекают с каучуковых деревьев. Для этого в коре дерева прорезают продольные полосы и собирают «его слёзы», то есть сок дерева, так как «каучук» переводится как «древо, которое плачет». Именно этот древесный сок и является основным сырьём для производства резины.

Однако себестоимость такого дорогостоящего метода добывания натурального каучука значительно выше, чем химическое производство его аналога в искусственных условиях. Вторым, не менее важным компонентом, является технический углерод, для производства покрышек его доля составляет не менее 30%. Молекулярная степень свойств углерода позволяет определить его роль среди всех остальных компонентов в качестве хорошего скрепляющего вещества. Углерод (или сажа) благоприятно воздействует на такие способности резины:

- повышает износостойкость;

- увеличивает в разы долговечность;

- усиливает прочность продукта.

Существует более дешёвый аналог сажи. Некоторые производители для снижения себестоимости покрышки при производстве заменяют технический углерод на кремниевую кислоту. Такая замена не всегда себя оправдывает, так как снижается уровень износостойкости колёс. Но из положительных моментов такой замены можно указать, что при этом увеличивается сцепка резины с влажной устилкой дороги.

Масла и смолянистые вещества, дополнительно входящие в структуру резины, снижают жёсткость зимних колёс. Каждый изготовитель делает акцент на том или ином веществе, чтобы вывести на передний план определённые характеристики продукта:

- сцепку с дорогой,

- износостойкость или параметры,

- обеспечивающие хорошее развитие скорости.

Видео:Китайские шины без резиныСкачать

Что представляет собой каучук

Материал каучук добывают с каучуконосных деревьев с древних времён. Самый известное название такого дерева – бразильская Гевея. Из этой древесной породы также изготавливают мебельные изделия высокой прочности. Так как этот материал не впитывает в себя влагу, надёжно выдерживает натиски вредителей, не подвергается гниению.

Плантации деревьев в основном располагаются в Малайзии, а также имеют азиатское происхождение. Природный каучук может находиться и в соке таких каучуковых деревьев, как Кастилья.

Кастилья имеет природный размер более 50 метров, и сок в таком дереве может находиться в коре, листьях и цветках дерева. Обычно сок вытекает в месте отрыва ветки или коры, в случае искусственного добывания этого вещества кора дерева принудительно обрезается. Бразильская Гевея также имеет внушительные габариты до 50 метров в длину, и у выросшего десятилетнего дерева делаются диагональные надрезы, которые и дают возможность собрать сок в ёмкость.

С попаданием в воздух каучуковый сок становится более плотным и тягучим. В основном сборы каучуковой жидкости происходят с этих двух видов каучуконосных деревьев: Гевеи и Кастильи. Во многих странах Азии, Америки, Перу, Малайзии расположены целые насаждения этих деревьев, которые выращиваются только для добывания ценного каучука. Поэтому многие местные жители активно принимают участие в прибыльном каучуковом бизнесе, многие из них занимаются этим всю жизнь.

Читайте также: Какие хорошие зимние шины для шевроле авео

История каучука

Первым в Европу привёз каучук из своих путешествий Колумб в виде эластичного мячика. Индейцы уже пробовали делать из каучукового сока обувь, ткань, ёмкости для воды и даже игрушки для детей. Затем все забыли о каучуке до начала 18 века, когда экспедиция из Франции вновь нашла дерево, выделяющее тянущийся материал. Шотландец Ч. Макинтош предложил идею прокладывания резинового материала между двумя слоями ткани.

Появились плащи, которые не промокали под дождём, галоши и шляпы. Резиновый материал укладывали даже на крыши домов. Но зимой такие изделия затвердевали и трескались, а летом становились мягкими, с неприятным запахом. Однако, американец Ч. Гудьир в начале 19 века нашёл способ улучшения прочности и эластичности материала – он добавил в состав серу и подверг смесь нагреванию. Так появилась прочная и довольно качественная резина.

Видео:Производство Каучука как бизнес идеяСкачать

Состав современные шин

Автомобили сегодняшнего дня имеют резиновые покрышки, которые могут иметь в основе натуральный каучук или синтетический каучук, произведённый в лаборатории искусственно. Каучук (того или иного вида) стандартно занимает львиную часть во всей резиновой смеси, его доля приблизительно составляет 40-50% от общего объёма резины.

Затем в резину домешивают технический углерод (сажу). Его часть в общем объёме равняется 25-30%. Автопокрышка становится крепкой именно благодаря техническому углероду, он является скрепляющим звеном в молекулах каучука. Материал получает возможность хорошо переносить воздействие высоких температур. Колёса с высокими примесями сажи хорошо справляются с резкими торможениями. Их эксплуатационный срок вырастает в целых 10-15 раз.

Ещё один компонент – кремниевая кислота. Её себестоимость значительно дешевле технического углерода, а свойства, придающие колесу прочность благодаря хорошей сцепке молекул каучука, практически идентичные. Поэтому некоторые изготовители покрышек заменяют сажу именно кремниевой кислотой. Однако, есть производители, которые не используют этот компонент, считая его недостаточно износостойким.

Если проанализировать рынок покрышек известных производителей и состав их шин, можно прийти к выводу, что сажа довольно часто присутствует в составе покрышек. Ведущие компании автомобильных аксессуаров делают акцент, что именно этот компонент повышает способность хорошего реагирования машины на мокрой трассе. В среднем её доля в общей массе покрышки занимает около 10%.

Компонентом с незначительной долей в общем объёме являются масла или смолы. Их количество аналогично примеси сажи составляет 10%. Более значительное количество смол присутствует в зимнем варианте резины, они смягчают весь состав, чтобы покрышки не «дубели» при низких температурах, что отрицательно сказывается на качестве езды. В летнем варианте покрышек доля смол слегка снижена.

И конечный ингредиент всей смеси – это секретные компоненты, которые производители не разглашают, но они порой оказывают сильное влияние на заключительный результат и качество готовой покрышки. Из изучения всей смеси для производства резины можно сделать вывод, что синтетический каучук ещё не готов полностью заменить натуральный по своим качествам, поэтому они часто комбинируются совместно.

Видео:будущий топ бюджетных летних шин на 2023 сезонный год!Скачать

Процесс изготовления резины

Летний и зимний вариант автопокрышек различается объёмом каучука, входящего в состав смеси. Летние шины для авто изготовляются из синтетического каучука, который создаёт отвердения покрытия для хорошего сцепления с дорогой. Резину для зимних месяцев, наоборот, стараются производить из натуральных компонентов, чтобы такие колёса сохраняли пластичность и не задубевали при отрицательных температурах.

После сбора жидкого каучука в виде сока, его наливают в огромные ёмкости с кислотой на период от 10 часов и более. После этого жидкость отвердевает в ходе химической реакции, и образуется латекс. Его отжимают от излишков жидкости, затем он проходит сквозь специальные ролики для трансформации в просторные полосы. Эти полосы режутся на мелкие частицы, затем множество лёгких частиц трансформируются в более крупные упаковки путём обжигания под высокой температурой.

Далее полученные упаковки кладутся в ёмкость для нагрева совместно с иными составляющими, которые подбирает производитель для придания резине набора определённых качеств. Все эти компоненты нагреваются и переходят в состояние резины. Полученный состав катают на ленты нужного размера, после чего оставляют для остывания.

Видео:КАК СОЗДАЮТ ШИНЫ? Показываем этапы производства на заводе шин Continental в Калуге : )Скачать

Технология производства покрышек

Так как автопокрышки производятся не только из резиновой основы, стоит обратить внимание и на другие составляющие. Основа колеса производится из специальных нитяных кордов. Они подразделяются на:

Режим изготовления нитей имеет сходство с работой ткацкого оборудования. Произведённая нить заходит в машину, где обволакивается резиновым покрытием. Затем материал разделяется на ленты различной ширины для разнокалиберных автопокрышек. Для формирования защитного покрытия прорезиненные нити подаются на соответствующее оборудование, где путём продавливания через формирующие отверстия они переходят в состояние протектора.

Защитные края резины при формировании проходят такие стадии:

- Стальная проволока обволакивается в резиновое покрытие.

- С учётом параметров автопокрышек материал делится на нужный размер (круги).

- Специальное оборудование автоматически осуществляет сборку бортов.

Читайте также: Всесезонная шина bridgestone dueler a t 001 255 60r18 112s

Данное оборудование работает в полуавтоматическом режиме. Мастер загружает на него круги и бобины для покрышек. Оборудование компонует все части в единую покрышку и заполняет протектор воздушной массой. Заключительной стадией процесса является вулканизирование и термообработка покрышки паром под высоким давлением. На горячей резине станок продавливает необходимые характеристики с отметкой предприятия, после чего остаётся только стадия тестирования готовой продукции.

Видео:Как Перерабатывают Автомобильные Шины в ЕвропеСкачать

Заключение

Основным ингредиентом для изготовления резины является каучук, в который добавляется кислота кремния, смолистые вещества, сажа и компоненты, не указываемые производителем. В зависимости от желаемых качеств и технических характеристик автомобильных покрышек на выходе в смесь для производства могут добавляться глицерин, ланолин, мел и прочие ингредиенты.

От количества подаваемых составляющих будет зависеть жёсткость, стойкость, жизненный цикл колеса, а также его стоимость. При выборе покрышек для автомобилей не стоит руководствоваться только высокой ценой или наличием множества химических компонентов в составе. Для того, чтобы совершить правильную покупку, нужно удостовериться в соответствии указанных характеристик колёс.

Оценить продукцию можно, основываясь на опыт экспертов, которые на практике проверили качество товара производителя. Покупка автопокрышек – важное мероприятие, ведь от этого будет зависеть качество вашей езды.

Видео:Обзор летних шин Habilead H202Скачать

Каучуки для автомобильных шин

Основное потребление каучуков массового ассортимента идет на нужды шинной промышленности. Поэтому новый ассортимент каучуков должен обеспечивать улучшение выходных характеристик шин.

По бутадиенстирольным каучукам 21,5% — на ЗАО «Каучук» г. Стерлитамак, 28% — на ОАО «Воронежсинтезкаучук», 25,5% — ОАО «Омский каучук» и 25% на ООО «Тольяттикаучук».

Как видно, весь огромный ассортимент грузовых, легковых и сельхоз шин изготавливается из резин на основе всего трех типов полимеров: эмульсионных бутадиен-стирольных, стереорегулярных цис-полиизопреновых и цис-полибута-диеновых каучуков, получаемых на титановых катализаторах.

Однако, как показано выше, изменившиеся приоритеты к выходным характеристикам шин, требуют обновления ассортимента каучуков.

В соответствии с этими требованиями на основании анализа мировых тенденций и результатов работ по исследованию новых каучуков, проводимых в НИИ шинной промышленности в сотрудничестве с НИИСК и его Воронежским филиалом, мы попытались определить наиболее главные и перспективные направления.

Прежде всего, это наиболее активно развивающееся направление — полибутадиены, получаемые на неодимовых катализаторах. Ниже приведены свойства протекторных резин грузовых шин с применением СКД-НД, а также легкогрузовых шин, содержащих СКД-НД.

Читайте также: Шина cooper discoverer h t plus

Как видно, применение этого каучука позволяет повысить эластичность, износостойкость и усталостную выносливость резин.

Использование СКД-НД в резинах боковин приводит к повышению упруго-прочностных показателей и сопротивлению разрастанию порезов.

Однако рекомендовать неодимовые полибутадиены в резины боковин можно только после проведения натурных испытаний шин в районах Крайнего Севера, что связано с очень низким коэффициентом морозостойкости резин на его основе. В частности в типовой боковине на основе СКД-2 коэффициент морозостойкости равен 0,38, а на основе СКД-НД – 0,13, т.е. в 3 раза меньше.

Вероятно, решить эту проблему позволит использование сополимера бутадиена с изопреном, получаемого на неодимовых катализаторах.

Резины на основе СКДИ помимо более высокой прочности имеют существенно более высокие коэффициенты морозостойкости, а также сопротивления распространению трещин и усталостную выносливость.

Неодимовые полиизопрены СКИ-5 превосходят СКИ-3 по упруго-прочностным показателям и динамической выносливости.

Второе важное направление – растворные маслонаполненные бутадиен-стирольные каучуки с высоким содержанием винильных звеньев, применение которых, обеспечивает наилучший комплекс выходных характеристик протекторных резин.

Разработка резин на его основе велась по двум направлениям:

— резина для высокоскоростных легковых шин, содержащая технический углерод;

— резина для экологически чистых, т.н. «зеленых» шин, содержащая кремнекислотный наполнитель.

Резина, наполненная техническим углеродом, имеет существенно более высокое сцепление с мокрой поверхностью.

Резина с кремнекислотой при некотором ухудшении износостойкости имеет существенно более низкие гистерезисные потери и повышенное сцепление.

Эти результаты подтверждены испытаниями шин, изготовленных на опытном заводе института, Ярославском и Бобруйском заводах.

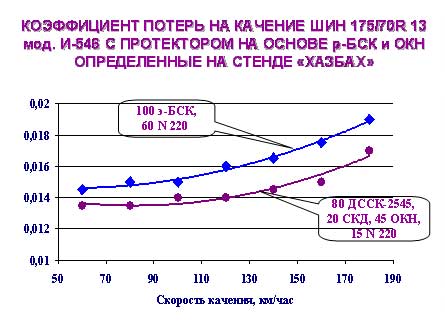

Потери на качение шин с резиной на основе ДССК с кремнекислотой во всем диапазоне скоростей на 10-12% ниже эталона.

Проведены лабораторно-дорожные испытания легковых шин в зимнем и летнем циклах. Вчера, на пленарном докладе, я демонстрировал эти результаты. Из них следует, что как на зимней, так и на мокрой дороге значительно (на 9 – 12%) сокращены тормозные пути автомобиля с опытными шинами на основе ДССК, содержащими в протекторе как техуглерод, так и кремнекислоту.

На наш взгляд, дальнейшее расширение позиций применения растворных БСК и улучшение технико-экономических показателей резин с их применение может иметь место в случае расширения ассортимента выпускаемых каучуков, в частности, полимеров с более высоким и более низким содержанием винильных звеньев и стирола.

Эффективным направлением улучшения технологических и эксплуатационных свойств протекторных резин являяется применение эмульсионных бутадиен-стирольных каучуков модифицированных на стадии синтеза за счет использования третьего мономера, содержащего функциональные группы. В свое время в институте были исследованы каучуки, модифицированные гидроксильными (МЭГ), гидроксиамидными (ОПМ), амидными (МФ-3) и аминными (МФ-1) группами.

Из всего этого разнообразия наибольший интерес, на наш взгляд, представляют каучуки, модифицированные гидроксиэтилметакрилатом, сокращенно МЭГ.

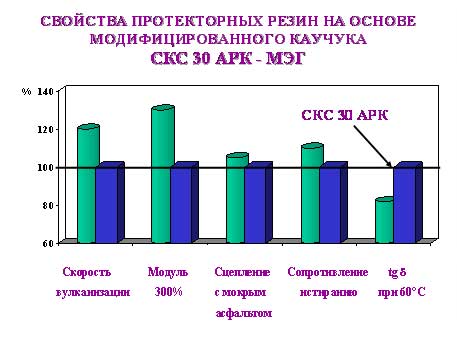

На данном рисунке видно, что введение 1-2% м.ч. МЭГ позволяет улучшить практически все выходные характеристики резин.

Также представляется перспективным применение каучуков типа СКС-30АРКМ27 МЭГ в резиновых смесях, наполненных кремнекислотой, т.к. показано, что в этом случае возможно существенно снизить содержание дорогостоящих силанов.

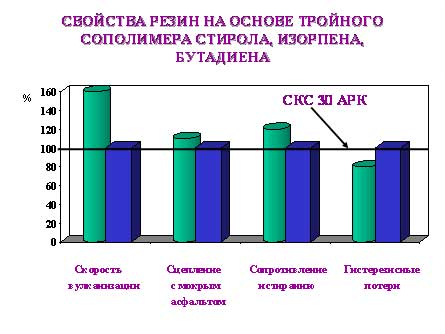

На концепции создания широкомодального распределения тангенса потерь основана разработка по созданию тройных сополимеров стирола, изопрена и бутадиена, т.н. СИБР. Эти полимеры состоят из сегментов, имеющих различные температуры стеклования. Проведенные исследования показали, что резины на основе СИБР по сравнению с резинами на основе СКС-30 АРК имеют более низкие гистерезисные потери, более высокую износостойкость и лучшее сцепление с мокрой дорогой, а резиновые смеси характеризуются высокой скоростью вулканизации.

Имеет практический интерес полимер, а точнее полимерный модификатор СКИ-3,4, содержащий 55-65% 3,4 звеньев.

Добавка этого полимера в количестве 10-20 м.ч. обеспечивает существенное повышение сцепления шин с мокрой дорогой. Снижение износостойкости резин при применении этого каучука можно в значительной степени компенсировать рецептурными приемами. Этот полимер также окажется незаменимым для спортивных шин.

Таким образом, мы представили полимеры, которыми, на наш взгляд, стоит заниматься в ближайшие годы, чтобы обеспечить прорыв в существенном улучшении выходных характеристик шин.

Ведущие зарубежные фирмы достаточно давно в промышленных масштабах выпускают каучуки представленного ассортимента. Это является одним из существенных отличий российского рынка каучуков от зарубежного. Других принципиальных отличий нет.

Ниже представлены рекомендации по применению новых полимеров.

С учетом этих позиций, сделаем прогноз потребления синтетических каучуков шинной промышленностью России.

Как видно, по нашим представлениям необходимо создавать мощности по неодимовым полиизопренам и сополимерам изопрена с дивинилом. Чтобы расширить позиции применения СКДИ, содержание дивинила в сополимере должно варьироваться.

По неодимовым полибутадиенам необходимо продолжать наращивать объемы производства.

По бутадиен – стирольным каучука при общем снижении потребления эмульсионных полимеров целесообразно организовать производство модифицированных каучуков и расширить ассортимент растворных полимеров, в том числе, с концевыми функциональными группами.

По материалам доклада А.М. Пичугина (ООО «НТЦ «НИИШП») «Перспективные направления развития ассортимента синтетических каучуков для шинной промышленности», 2007

19.04.2011 Продаем скипидар Нижний Новгород

19.04.2011 Продаем растворители Нижний Новгород

🎥 Видео

Вот вам и китайская резинаСкачать

Натуральный каучук из корней одуванчика. Шина будущего Continental на 4 точки. Шины и диски 4точкиСкачать

Переработка шин как бизнес | ПромышленностьСкачать

ШИНЫ, РТИ И КАУЧУКИ 2022Скачать

Обзор шин 235 35 19 91W XL Haida HD927Скачать

Так превращают каучук в резинуСкачать

Оборудование для переработки изношенных автомобильных шин в резиновую крошкуСкачать

низкопрофильная резина,супер тонкая 185/35 R17,nankang ultra sport)Скачать

шип на шине гиславед от камыСкачать

Отличие китайской шины от российскойСкачать

Галилео. Автомобильные шины (часть 1)Скачать