В обиход прочно вошло понятие «безотходная утилизация» покрышек.

Поскольку в составе шин содержится не только резина, дробление в крошку не дает на 100% резиновый продукт.

Однако побочные продукты — металлический и текстильный корды отработанных шин — также можно использовать утилизировать с выгодой.

Видео:На БМЗ запустили новое оборудование по производству металлокорда для крупногабаритных шинСкачать

Какие побочные продукты получаются в результате переработки шин в крошку?

При утилизации отработанных пневматических шин с металлическим и тканевым кордом имеем на выходе такие продукты:

- Крошка с фракциями от 0,1 мм до 8 мм.

- Металлическая проволока комочками из арматуры каркаса. В каждом комочке содержатся кусочки проволоки примерно 80-мм длины и тканевый корд.

- Текстильное волокно (корд) в виде ваты, нитей, кусочков.

- Очищенные посадочные кольца.

Что это – продукт или отходы? Рассмотрим каждую составляющую, каким способом ее получают, где можно использовать.

В общем случае для измельчения шин с кордом различного состава (ткань, металл, смешанный тип) применяют классическую технологию. Оборудование поэтапно превращает покрышку в гранулы:

- от текстильного и проволочного корда отделяются кусочки резины;

- крошка сортируется и собирается в емкости по размеру фракции;

- сорта фасуются.

Отделение включений ткани и металла из массы резиновой крошки – энергозатратный длительный процесс. Его обслуживает малопроизводительная техника, себестоимость конечного продукта довольно высока.

Выполнение каждого этапа осуществляется отдельными узлами агрегата, что требует включать в линию утилизации несколько транспортеров для загрузки и выгрузки промежуточных продуктов. Подробнее об оборудовании здесь .

Покрышки отечественных марок имеют в составе оба типа корда, а иногда и нейлоновый (диагональные шины). Иностранные компании изготавливают изделия на основе цельнометаллического корда.

При организации перерабатывающего предприятия нужно учитывать эти различия и приобретать именно то оборудование, которое способно перерабатывать отечественные шины, так как основным сырьем будут именно они.

Видео:Станок для удаления металлического корда | Переработка шинСкачать

Текстильный корд

Существует метод утилизации шин путем их сжигания с использованием топлива (горючего газа), полученного из самих же шин.

Энергию топлива можно использовать и в других целях, например, в теплообменниках.

Первичный

Газ получают из текстильного корда путем химического процесса пиролиза.

Процесс происходит в камере, температура в которой достигает 1000°С. Перед загрузкой в реактор от шин отделяют бортовой корд.

В результате окисления на выходе получают газ и жидкость.

Помимо горючести они обладают рядом полезных свойств:

- Хороши в качестве пластификаторов и растворителей, мягчителей (используется пиролизная смола) в процессах регенерации резины.

- Побочный продукт пиролиза — тяжелые фракции — добавляют в битум, улучшая его характеристики.

- Газообразные вещества идут на производство ароматических масел. Последние, в свою очередь, участвуют в изготовлении резиновых смесей.

Вторичный

Вторичный текстиль имеет ценность и как самостоятельный материал.

Текстиль из тканевого корда представляет собой искусственное волокно. Его состав:

- минеральная (нейлоновая) вата;

- резиновая крошка, ее массовая часть – 5%, размер частиц – до 0,5 мм.

Синтетическую вату получают на специализированных линиях. Продукт используется в строительстве, в разных промышленных сферах: нефте- и газодобыча, перерабатывающая отрасль.

Использование текстиля, образовавшегося при получении резиновой крошки, возможно во многих сферах. Вот основные способы применения:

- Минвата – хороший утеплитель. По эксплуатационным свойствам она не уступает эковате и стекловате. А по уровню защиты от шума и сохранению тепла превосходит такой аналог, как базальтовую вату. Дополнительные плюсы: это дышащий материал, не меняет характеристик со временем, имеет срок службы свыше 50 лет, дешев и безопасен.

- Вату применяют как технологическую добавку в стройматериалы. Это способствует снижению трещинообразования в трубах различного назначения.

- Из текстиля можно изготовить арматуру.

- Из вторичного текстиля получаются отличные спортивные снаряды. Им наполняют маты, боксерские груши, щиты.

Читайте также: Шины для nissan cefiro

Материал выгоден. Он, как побочный продукт утилизации автошин, имеет низкую цену.

В заключение добавим, что текстиль из корда не боится биологического воздействия, не подвержен износу.

Видео:В Липецке увеличится выпуск металлокорда для автомобильных шинСкачать

Металлокорд

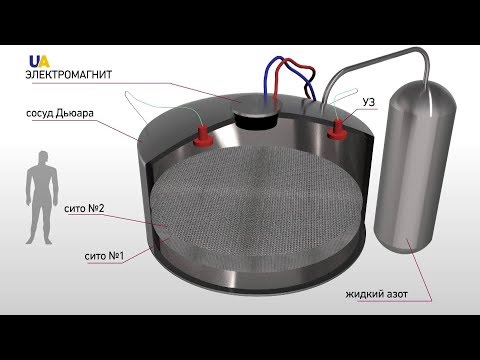

Ценные стальные компоненты отделяют от резиновой смеси в процессе двухступенчатого дробления шин в крошку.

Шины на цельнометаллическом корде очень легко поддаются обработке. Металл улавливается магнитами в сепараторах. При необходимости отделять и текстильную составляющую тоже применяют многоступенчатую сепарацию.

При пиролизе помимо получения горючих газа, жидкости и тяжелых фракций из массы отдельно выделяется металл.

Металлокорд сортируется по группам:

Классификация учитывает размеры покрышек и способ утилизации.

Прутья из высокоуглеродистой стали, которая используется в металлокорде, применяют для:

- армирования ЖБИ конструкций;

- при изготовлении фибробетона.

«Пух» – это спутанные клубки тонкой проволоки. Их брикетируют и пускают в продажу.

Технология брикетирования

Существуют линии оборудования, которые брикетируют металлокорд непосредственно в процессе измельчения отработанной шины. Например, эта. Технология брикетирования металлокорда на такой установке следующая:

- отделенный металл, поступивший с предшествующей фазы, очищается и гомогенизируется;

- полученная на этом этапе резина возвращается в повторный процесс переработки;

- металлический пух брикетируется.

Можно задействовать и специальный пресс, например, такой AYMAS BP80T.

Отходы утилизации шин пользуются спросом на металлургических предприятиях. Если не планируется непосредственное применение металлокорда, продать его — не проблема.

В последнее время начали появляться минизаводы, специализирующиеся на переработке металлокорда.

Видео:Резка покрышек. 3 простых способаСкачать

Видео по теме

Увидеть своими глазами процесс пиролизной переработки тканевого корда можно в этом видео:

Видео:Оборудование для переработки металлокорда. Кому продать металлокорд?Скачать

Итоги

Более 70 000 шин после окончания срока эксплуатации накапливаются ежегодно в одних только Москве и Петербурге. Переработка методом измельчения охватывает всего 10% всего объема.

На международных выставках постоянно презентуют новые проекты по переработке покрышек. При использовании технологии в промышленных масштабах получают горючий газ, жидкое топливо, сажу.

Наряду с основными продуктами ценным сырьем являются также вторичные текстиль и металл. Над новыми производительными и экономичными технологиями извлечения их из резиновой крошки работают научные лаборатории.

Видео:Куда применить СТАРЫЕ ПОКРЫШКИ? Топ 5 идей из автомобильных шин!Скачать

Металлокорд для автошин

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛОКОРДА

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ИЗГОТОВЛЕНИЯ МЕТАЛЛОКОРДА

К основным технологическим операциям производства металлокорда относятся следующие стадии: подготовка поверхности исходной катанки к волочению (удаление прокатной окалины механическим способом или химическим травлением и нанесение подсмазочного покрытия), волочение, патентиро-вание и подготовка поверхности проволочной заготовки промежуточных диаметров к дальнейшему волочению (при необходимости патентирование может выполняться также и на исходной катанке), патентирование и нанесение латунного покрытия, мокрое волочение заготовки с латунным покрытием на проволоку готового размера, свивка прядей и металлокорда, контроль свойств и упаковка готовой продукции.

Исходным сырьем для металлокорда является сорбитизированная катанка диаметром 5,5 или 6,5 мм в бунтах массой до 2000 кг, материалом которой служит сталь, содержащая 0,70—0,74 % С и характеризующаяся высокой чистотой по вредным и остаточным элементам, а также неметаллическим включениям. Применяемая катанка должна обеспечивать минимальную обрывность наитончайшей проволоки диаметром 0,15—0,38 мм при волочении и скручивании в процессе свивки.

Первой операцией переработки катанки диаметром 6,5 мм в готовую проволоку диаметром 0,15—0,265 мм является окалиноломание и волочение катанки на проволоку диаметром 6,1мм в один переход со скоростью 170м/мин. Затем эту проволоку патентируют на непрерывных многониточных термотравильных агрегатах, нагревая ее в печи до 970 С и охлаждая в ванне с расплавом селитры при 470 С. После выхода из ванны с селитровым расплавом нити проволоки травят, промывают водой, обрабатывают раствором буры в соответствующих ваннах, сушат и наматывают на катушки. Далее следует второе волочение проволоки с диаметра 6,1 мм до 4,0—3,0 мм. Эту проволоку на аналогичных термотравильных агрегатах подвергают следующему патентированию, а затем волочению до диаметра 2,0—1,15 мм. Третьему патентированию подвергается проволока диаметром 1,8—2,0 мм, которую протягивают до диаметра 0,65—0,85 мм. По мере уменьшения диаметра проволоки скорости волочения и патентирования увеличивают. Проволоку диаметром 0,65—1,28 мм подвергают патентированию и латунированию в одном технологическом потоке на многониточных травильно-гальванических агрегатах. При этом на проволоке формируется слой латунного покрытия /-фазового состава толщиной 1,4-2,2 мкм с содержанием 64-72% Си. На бортовой латунированной проволоке толщина покрытия должна быть не ниже 0,6 мкм. Обработка проволоки для металлокорда и бортовой латунированной проволоки осуществляется при скорости соответственно 28-38 и 70м/мин.

Читайте также: Шины медплант регистрационное удостоверение

Далее следует заключительное волочение латунированной проволоки диаметром 0,65-1,28 мм до проволоки конечного диаметра 0,15—0,265 мм в 18—20 переходов с суммарным обжатием 93—97% со скоростью 600—720м/мин. После волочения толщина латунного покрытия на готовой проволоке составляет 0,20—0,40 мкм. Транспортировка проволоки между операциями осуществляется на катушках емкостью 1000, 250 и 10 кг для проволоки диаметром 0,65-6,1; 0,65-1,28 и 0,15-0,30 мм для обычной, латунированной готовой проволоки соответственно.

Следующим процессом является свивка нескольких проволок диаметром 0,15—0,265 мм в пряди и металлокорд на пря-девыощих, канатовьюших и оплеточных машинах при скорости вращения ротора 6000-10000 мин -1 . Готовый металлокорд наматывают на катушки вместимостью 15 кг и после испытания физико-механических свойств упаковывают в плотную тару с силикагелем, например, в металлические бочки.

Катанку диаметром 5,5 мм перерабатывают в готовую проволоку диаметром 0,15—0,265 мм по более простой и более перспективной схеме. На первой операции осуществляют подготовку поверхности катанки к волочению в ваннах садочного типа или на высокоскоростных однониточных установках. Затем следует первое волочение на заготовку диаметром 3,15—2,40 мм. Эту проволоку подвергают патентированию и подготовке поверхности к волочению на многониточных термотравильных агрегатах. Потом следует второе волочение на проволоку диаметром 0,85—1,50 мм. Дальнейшая переработка проволоки совпадает со схемой переработки катанки диаметром 6,5 мм.

ТРЕБОВАНИЯ К КАТАНКИ ДЛЯ МЕТАЛЛОКОРДА

На эффективность производства и свойства металлокорда заметное влияние оказывают не только условия всех видов обработки проволочной заготовки, применяемые процессы окончательного волочения проволоки и свивки, а также свойства стали и катанки из нее.

Качеству катанки уделяется большое внимание всеми ведущими зарубежными фирмами. Фирма «Pirelli» предъявляет к катанке для металлокорда следующие требования [5], %: С 0,69-0,74; Μn 0,50-0,70; Si 3 /Ю0г Hj. Глубина поверхпостных дефектов и толщина обезуглероженного слоя не должна превышать соответственно 0,15 мм и 1 %. Временное сопротивление должно составлять 980-1176 Н/мм 2 , относительное удлинение и сужение соответственно не менее 11 и 35%, размер деформируемых включений не более 30 мкм, недеформируемых не более 15 мкм.

Сталь фирмы Thyssen» марки Stahlkord содержит, %: С 0,67-0,73; Μn 0,57-0,65; Si 0,17-0,25; Ρ 0,003-0,016; S 0,005-0,02; Ν 0,001-0,005; Сu 0,01-0,04; Сr 0,015-0,05; Ni 0,01—0,04. Катанка диаметром 5,5 мм из этой стали имеет среднее временное сопротивление 1062 Н/мм 2 , относительное удлинение образца длиной 100 мм — 11%, относительное сужение 50%. Микроструктура катанки состоит на 65% из сорбита, на 35% из перлита и менее чем на 1% из феррита. Включения сульфидов и недеформирующиеся оксиды, имеющие размер более 15 мкм, не обнаруживаются. Сталь практически свободна от оксидов алюминия. Балл недеформирующихся оксидов и ликвации равен соответственно 0,45 и 0,25.

Читайте также: Ниссан авенир размеры шин

Особое внимание зарубежными фирмами уделяется снижению ликвации (сегрегации) в процессе производства катанки из стали. Источниками недеформирующихся неметаллических включений и ликвации являются продукты раскисления стали и шлак. Размеры осевой ликвации в стали обычно больше, чем размеры недеформирующихся включений, поэтому сегрегации уменьшают пластичность проволоки значительно сильнее. Другим фактором, снижающим пластичность, является формирование частиц заэвтектоидного цементита по границам зерен. Этот отрицательный эффект проявляется особенно сильно, когда размер частиц больше ширины пластин основной структуры.

Технология производства стали марки Stahlkord для металлокорда включает получение чугуна высокой чистоты по сере и фосфору, переплавку его вместе с оборотным ломом в сталь в конверторе комбинированного дутья типа ТВМ, двухступенчатую обработку в вакуумной установке и установке для аргонного раскисления, непрерывную разливку на блюмы размерами 260×300 мм на шестиручьевой установке непрерывной разливки стали с электромагнитным перемешиванием. Затем заготовка прокатывается на профиль квадратного сечения 105×105 мм, после чего деформируется в четырехниточном мелкосортном стане в 23 прохода в катанку диаметром 5,5 мм с последующим охлаждением способом Stelmor. Непрерывная разливка стали с электромагнитным перемешиванием позволяет уменьшить сегрегации и особенно осевую ликвацию. С той же целью температуру перегрева расплава в промежуточном ковше и скорость разливки стремятся максимально уменьшить.

Предсказание поведения катанки во время волочения и свивки является сегодня трудной задачей из-за отсутствия надежных методов определения геометрии (объема, периметра, формы), а также химического состава неметаллических включении.

Фирмой «Pirelli» приемка поступающей катанки заключается в переработке небольшого количества катанки из каждой плавки с оценкой частоты происшедших обрывов и определением их причин. Если частота обрывов ниже установленной нормы, принимается решение о запуске катанки в производство.

Деформируемость оксида алюминия и алюминатов практически равна нулю, следовательно, они являются наиболее вредными и их следует избегать, если необходимо, чтобы проволока легко поддавалась волочению и скручиванию. Как правило, при приемочных испытаниях из-за большого количества обрывов бракуются те плавки катанки, которые содержат неметаллические включения, состоящие из алюмосиликатов с содержанием оксида алюминия от 30-40% (анортит) до 80-90% (корунд), которые классифицируются как смешанные, твердые недеформирующиеся включения.

Катанка с хорошим поведением при волочении имеет неметаллические включения, представленные силикатами или алюмосиликатами с содержанием около 10% оксида алюминия и размером менее 4,5 мкм. Таким образом, чем меньше количество и размер включений, содержащих оксид алюминия, а также процентное содержание алюминия в смешанных включениях, тем лучше поведение катанки при волочении.

Наличие включений, превышающих по размеру 20—30 мкм, явление чрезвычайно редкое, и поэтому вероятность их обнаружения на металлографических образцах катанки очень незначительная. Чаще они обнаруживаются на поверхности излома тонких проволок. Однако преобладание в катанке неметаллических включений в виде алюмосиликатов можно считать признаком возможного обнаружения крупных включений с высоким процентным содержанием оксида алюминия или даже чистого оксида алюминия.

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

📹 Видео

Я В ШОКЕ Что полезного в шине #своимируками #шины #самоделки из шинСкачать

Переработка авто шин в крошку (сырьё)Скачать

Прессование и брикетирование металлокорда (металлического корда после переработки автомобильных шин)Скачать

Переработка шин в Европе | Европейский подход к переработке шинСкачать

ВСЕ МАРКИРОВКИ ШИН. БЕЗ ИСКЛЮЧЕНИЙСкачать

Что означает МАРКИРОВКА НА ШИНАХ / Значение всех цифр и букв на резинеСкачать

Как Перерабатывают Автомобильные Шины в ЕвропеСкачать

Киевский школьник изобрёл новый способ утилизации шинСкачать

проволока даром.автопокрышки.Скачать

Маркировка шин: расшифровка размера, даты производства и других обозначенийСкачать

Вот вам и китайская резинаСкачать

Вырывание корда из грузовой покрышки без надрезаСкачать

Что внутри китайской и европейской шины? Пилим - и сравниваем!Скачать

Установка переработки шин в топливо ( ВЫГРУЗКА УГЛЕРОДА И МЕТАЛЛОКОРДА )Скачать