Число автомобилей в России увеличивается с каждым годом, одновременно растет и количество изношенных шин.

Основной метод утилизации — переработка в резиновую крошку – охватывает далеко не полный объем вторичного резиносодержащего сырья.

И хотя в последние годы сильно возросли темпы производства бесшовных покрытий и асфальта из шинной крошки, большие объемы отслужившей авторезины остаются неутилизированными.

Что происходит с остальным сырьем? В основном резина просто скапливается на свалках, увеличивая их и без того зашкаливающий объем.

Переработка методом пиролиза – современный способ утилизации автошин и других РТИ. Он с успехом применяется за рубежом, но в России пока не очень популярен.

- Как происходит переработка автошин?

- Продукты, получаемые на выходе

- Выход жидкости

- Твердый углеродсодержащий остаток

- Пиролизный газ

- Металлический корд

- Устройство котлов

- Можно ли сделать оборудование своими руками?

- Как работает печь?

- Поставщики пиролизных установок

- Видео по теме

- Итоги

- Пиролиз шин: переработка автомобильных покрышек в топливо своими руками с помощью пиролизных установок, цена оборудования для утилизации резины

- Пиролизная установка утилизации | переработка шин, покрышек, пластмасс

- Пиролизная установка “Пиротекс” может служить как основным и единственным оборудованием, так и частью линии переработки, если стоит цель организовать:

- Получаемые продукты пиролиза можно использовать следующим образом:

- Дополнительные материалы на сайте о установке утилизации “Пиротекс”:

- Современные методики переработки шин для получения топлива

- Получение резиновой крошки

- Пиролизный способ

- Как построен процесс утилизации и переработки методом пиролиза

- Оборудование для пиролизной переработки шин

- Возможные трудности при открытии пиролизного производства

- Видео: Переработка шин в топливо

- Как открыть цех по переработке шин в топливо

- Мазут (пиролизное масло): область применения, потребители

- Потенциальные покупатели

- Оборудование

- Пример организации производства

- Описание оборудования для переработки шин

- Область применения вторичного сырья

- Пиролиз шин

- Измельчительное оборудование

- Одновальный шредер

- Двухвальный агрегат

- Специальные установки

- Комплексные линии

- Использование мини-заводов

- Утилизация шин и пиролизные котлы: пиролиз, схемы, видео

- О пиролизе более подробно

- Низкотемпературный режим

- Высокотемпературный режим

- Пиролиз и вторичные продукты

- О преимуществах переработки шин пиролизным методом

- Переработка шин пиролизом

- Описание технологии

- Оборудование для пиролизной переработки шин

- Переработка шин в крошку: цена оборудования для мини завода

- Состав материала покрышек

- Сжигание покрышек с целью получения тепловой энергии

- Пиролиз покрышек

- Измельчение покрышек с целью получения резиновой крошки

- Производственная площадка и здания

- Оборудование для переработки шин в крошку

- Бизнес-план переработки автомобильных шин

- Выбор оборудования для переработки шин

- Линия по переработке шин: технологии, цены, популярное оборудование

- Оборудование русского производителя

- Как выбрать оборудование

- 📹 Видео

Видео:Рентабельный бизнес - Переработка покрышек! Легко. На уникальном оборудовании.Скачать

Как происходит переработка автошин?

Пиролиз – наиболее экономически выгодный способ переработки резины из использованных автопокрышек и других РТИ, при этом не загрязняющий газами сгорания окружающую среду.

Протекает он так:

- Шины предварительно разделяются на переднюю и боковые при помощи борторезного станка.

- Разрезанные покрышки загружаются в специальную емкость (реторту), которая герметизируется и помещается в печь.

- Печь нагревается до 450 0 С и начинается процесс пиролиза, в ходе которого выделяется газ. Когда разложение сырья заканчивается, реторту извлекают и заменяют новой.

- После остывания, которое занимает несколько часов, емкость разгружают, отделяя углеродистый остаток от металлического корда.

Процедура отличается от обычного сжигания отсутствием кислорода, который необходим для горения.

При таких условиях происходят химические реакции, в результате которых из шин выделяются газообразные нефтяные фракции, а в печи остается углеродный порошок и корд.

Производство получается безотходным, так как все продукты пиролиза используются в промышленности, принося хорошую прибыль.

Видео:Переработка шин как бизнес | ПромышленностьСкачать

Продукты, получаемые на выходе

Есть несколько продуктов, получаемых на выходе. Это:

- жидкое топливо;

- углеродосодержащий остаток;

- пиролизный газ;

- металлокорд покрышек.

Каждый из этих продуктов можно применять с пользой.

Выход жидкости

Жидкость, получаемая на выходе во время пиролиза резины – синтетическая нефть, по составу похожая на природную.

При дополнительной переработке она способна заменить многие горюче-смазочные материалы – бензин, солярка, масло и т. д.

В США более 100 миллионов изношенных шин ежегодно превращаются в дизельное топливо, а одна покрышка приравнивается к 30 литрам нефти.

В крайнем случае необработанное пиролизное масло, полученное из покрышек, можно использовать как топливо для печей и котлов.

Твердый углеродсодержащий остаток

Применяется в различных сферах:

- при изготовлении определенных резинотехнических изделий (например, транспортерных лент, утеплителей или новых автопокрышек);

- в лакокрасочном и цементном производстве – в качестве красителя;

- используется как сорбент вместо активированного угля;

- может служить как твердое топливо или как компонент для жидкого горючего.

Пиролизный газ

Этот летучий компонент по составу напоминает природный газ.

Основная его часть в ходе работы пиролизного оборудования преобразуется в жидкую фракцию, а неконденсируемый остаток используется для поддержания горения печи.

Металлический корд

Это сердечник шины, единственный компонент, который не претерпевает изменений при пиролизе.

Армирующий материал автомобильных покрышек – это высококачественная сталь, которая при дополнительной обработке с успехом применяется как вязальная проволока или идет на переплавку.

Больше о металлокорде и о том, как его можно применять, узнайте здесь.

Видео:Переработка шин в Европе | Европейский подход к переработке шинСкачать

Устройство котлов

Состав простейшей пиролизной установки таков:

- реторта (тигель), в которую загружается сырье – шины;

- топочная камера, где происходит нагрев;

- теплообменник, в котором пиролизный газ конденсируется в жидкое топливо.

Видео:Переработка шин в топливо. Завод АЭРОЭНЕРГОПРОМ.Скачать

Можно ли сделать оборудование своими руками?

Конструкция такой пиролизной установки по переработке резины проста, ее вполне можно изготовить своими руками.

Для этого потребуются трубы различного диаметра, запорная арматура и термометр.

В качестве нагревательной камеры можно взять железную бочку, а для реторты использовать бидон.

Функционировать это оборудование будет, но лишь для научно-познавательных целей. Получаемый на выходе продукт малопригоден к использованию и требует дальнейшей очистки и переработки.

Объемы такого «домашнего» производства не позволяют говорить о серьезной выгоде.

Чтобы самостоятельно построить установку, перерабатывающую приемлемый объем сырья, потребуется до 10 миллионов рублей, что сопоставимо с ценой средней пиролизной линии фабричного изготовления.

Пиролиз – процесс небезопасный. При попадании воздуха в кустарно изготовленную реторту во время работы установки может произойти взрыв, что грозит серьезными травмами.

Если говорить об открытии бизнеса по переработке шин в топливо, лучше приобретать готовое оборудование, изготовленное специалистами.

На рынке сейчас представлены пиролизные линии различной производительности. Такие установки включают в себя всевозможные дополнительные узлы для ускорения процесса, повышения количества и качества продукции на выходе:

- скрубберы – устройства, охлаждающие пиролизный газ специальным реагентом и частично конденсирующие его в жидкую фракцию;

- сепараторы – предназначены для снижения влажности оставшегося газа перед подачей его в печь;

- конденсаторы – в них происходит окончательное преобразование газообразной фракции в жидкую после скруббера;

- фильтрующие сооружения для дополнительной очистки выбрасываемых в атмосферу газов.

Видео:Этапы переработки шин на оборудовании, часовая производительность линии по переработке шин.Скачать

Как работает печь?

Технологический процесс на фабричной производственной линии проходит так:

- Нагретый газ подается из печи по трубопроводу в скруббер, где осуществляется охлаждение и частичная конденсация.

- Затем он проходит через специальный трубопровод, обеспечивающий дополнительное охлаждение, в конденсаторы для окончательного преобразования в жидкое горючее.

- Оставшийся газ, не поддающийся преобразованию в жидкость, направляется для осушения в сепаратор, откуда идет в пиролизную печь для дальнейшей переработки.

Наиболее совершенные технологические линии пиролиза оснащены установками для каталитического крекинга, перегоняющими пиролизное масло в различные виды горючего. Но такое оборудование – это уже целый завод как по площади, так и по стоимости (до нескольких миллионов евро).

Несмотря на то, что бизнес на пиролизе шин пока не очень распространен в России, на рынке представлены неплохие образцы оборудования для пиролизной переработки покрышек отечественного производства.

Видео:Переработка Автомобильных Шин | Пиролиз Покрышки в Биотопливо и ГазСкачать

Поставщики пиролизных установок

ООО «Технокомплекс» (г. Ростов-на-Дону) предлагает оборудование «ПИРОТЕКС», обеспечивающие максимальный объем качественного жидкого топлива.

Цены широко варьируются в зависимости от производительности оборудования и степени автоматизации: от 2 870 000,00 р. за установку мощностью 2 тонны в сутки до 35 900 000,00 р. за монстра с 32 ретортами, способного поглощать 28 тонн сырья в сутки.

Подробнее все модели и цены представлены в прайсе на сайте компании.

Фирма также поставляет дополнительное оборудование, облегчающее работу с установкой: монорельсовые пути с электротельферами и гидравлические опрокидыватели для тиглей.

Установка для переработки шин «РОСЭКО» производства ООО «РМ» (г. Санкт-Петербург) способна давать на выходе газ и дизельное топливо.

Оборудование компактно смонтировано в едином контейнере и способно утилизировать 2,5 тонны сырья в сутки.

Стоимость установки 9 миллионов рублей.

Пиролизная линия Т-ПУ1 производства ООО ПТК «Пиролиз-Экопром» (г. Нижний Новгород) стоит всего 2,5 миллиона рублей – в базовой комплектации с одной ретортой.

Лучше приобрести еще одну или две загрузочных емкости для непрерывной работы. Установка способна перерабатывать до 6 кубометров сырья в сутки, потребляя всего 1,1 кВт/ч электроэнергии.

Видео:Оборудование для переработки изношенных автомобильных шин в резиновую крошкуСкачать

Видео по теме

В данном ролике вы можете ознакомиться с процессом получения топлива из резины путем пиролизной переработки:

Видео:Переработка авто шин в крошку (сырьё)Скачать

Итоги

Итак, чем же хорош пиролиз:

- по сравнению со сжиганием, выбросы в атмосферу вредных веществ минимальны, к тому же они подвергаются дополнительной очистке;

- все продукты, получающиеся в ходе процесса, реализуемы в промышленности, не нужно тратиться на утилизацию каких-либо остатков;

- малые энергозатраты – установки в основном потребляют от одного до нескольких киловатт электричества в час;

- оборудование фактически обеспечивает само себя топливом, используя выработанный газ.

В свете таких плюсов переработка шин пиролизом представляется выгодным занятием.

Конечно, Россия обладает большими запасами натуральной нефти и газа, но они не бесконечны.

К тому же, помимо чисто коммерческой стороны, пиролиз – настоящее спасение для экологии, поэтому тем, кто думает о будущем, этот метод утилизации вредных отходов не может не показаться привлекательным.

Видео:Удивительные Способы Использования Выброшенных ШинСкачать

Пиролиз шин: переработка автомобильных покрышек в топливо своими руками с помощью пиролизных установок, цена оборудования для утилизации резины

Видео:Переработка резины, как бизнес. Шины и резиновая крошка. Сколько на этом можно заработать?Скачать

Пиролизная установка утилизации | переработка шин, покрышек, пластмасс

Пиролизная установка “Пиротекс” – оборудование, работающее с использованием метода закрытого пиролиза, предназначенное для переработки и утилизации резиносодержащих и полимеросодержащих отходов, нефтешламов и отработанных масел. В отличие от установок открытого пиролиза, при утилизации РТИ и отработанных покрышек в установке закрытого пиролиза на выходе получается больший объем жидкого топлива.

Установка пиролиза “Пиротекс” обладает повышенной экологичностью – абсолютный минимум выбросов. Оборудование максимально автоматизировано, что позволило свести человеческий труд к элементарным операциям – загрузить и выгрузить тигль из печи.

Утилизация шин в пиролизной установке “Пиротекс” позволяет получить продукты переработки более высокого качества. Мини завод для переработки покрышек также используется как оборудование для переработки пластмасс, нефтешламов и отработанных масел.

Схема размещения пиролизной установки “Пиротекс”

Пиролизная установка “Пиротекс” может служить как основным и единственным оборудованием, так и частью линии переработки, если стоит цель организовать:

- завод по переработке и утилизации использованных автомобильных шин, покрышек, отходов резины

- бизнес по переработке отходов РТИ, пластмасс, пластиковых бутылок, ПЭТ, полиэтилена

- предприятие, производящее переработку отработанного масла, нефтешламов

Получаемые продукты пиролиза можно использовать следующим образом:

| Пиролизное жидкое топливо | Применяется в качестве жидкого топлива для котлоагрегатов, заменитель печного топлива. Применима разгонка на фракции с целью получения различных нефтепродуктов (бензин, дизельное топливо, масло, смолы и др.) |

| Углеродосодержащий твердый остаток | Применяется в качестве твердого топлива, а также возможно использование для приготовления модифицированного жидкого топлива, в качестве сорбента, заменителя активированного угля, в качестве наполнителя при изготовлении новых резинотехнических изделий неответственного назначения, красителя для лакокрасочного, цементного и других производств, а также как наполнитель резино-битумных мастик и как утилизатор ртутносодержащих веществ (в лампах и пр.). |

| Пиролизный газ | Используется полностью для работы пиролизной установки. |

| Металлолом (металлокорд) | Имеет в своем составе высококачественную сталь. Применяется для последующей переработки в металл. |

Дополнительные материалы на сайте о установке утилизации “Пиротекс”:

Видео:Станок для удаления металлического корда | Переработка шинСкачать

Современные методики переработки шин для получения топлива

Идея переработки шин в топливо продиктована реалиями нашего времени. Парк автомобилей ежегодно растет. Соответственно увеличивается количество расходных материалов на их обслуживание, и как результат, отработанные запчасти тоже растут, попадая в разряд отходов. По статистике объем использованных шин в год составляет около миллиона тонн.

Хранение старой резины требует больших площадей, поэтому вопрос утилизации отходов становится все более актуальным. Полимеры, из которых изготавливают шины, не разлагаются.

Самый очевидный способ избавиться от них – сжечь. Экологи уверены, что такая технология переработки резиновых отходов наносит огромный вред окружающей среде.

В процессе горения резины в воздух поступают очень токсичные вещества: бензапирен, диоксины, ПХБ, фуран.

Каждая использованная покрышка может обрести вторую жизнь. При сжигании из одной тонны отходов получают 700 кг резины и 720 кг токсинов и сажи, непригодных ни для чего. Полимеры в старых колесах остаются практически неизменными после нескольких лет эксплуатации. Поэтому просто сжигать покрышки – неэффективно и экономически не оправдано.

Утилизация старых покрышек – довольно перспективное направление для открытия собственного бизнеса. Технология процесса не требует инвестиций в закупку сырья. Использованные автомобильные шины выбрасывают, так как система переработки таких отходов в России не налажена.

Владельцы шиномонтажных мастерских вынуждены платить деньги для того, чтобы организовать вывоз резиновых отходов на свалку. Поэтому желающие обеспечить владельцев такого предприятия исходным сырьем обязательно найдутся, равно как и покупатели на готовый продукт.

В зависимости от способа воздействия выделяют следующие методы утилизации шин:

Данная технология наиболее прогрессивная и современная из всех существующих технологий, связанных с разложением резины на составные части

Получение резиновой крошки

Физический предполагает механическое измельчение сырья до состояния крошки. Полученный порошок используют в производстве новых покрышек. Такой способ довольно популярен. Кроме резины, из старых шин получают химические волокна и небольшое количество стали.

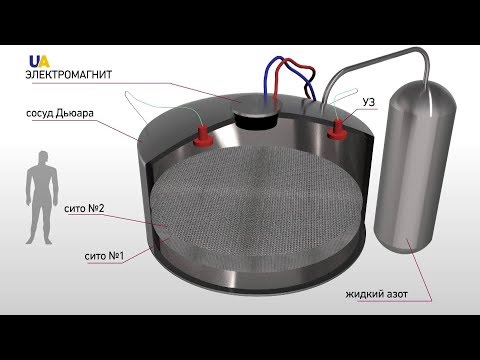

Процесс переработки начинается с резки исходного сырья на мелкие куски. С помощью магнитного сепаратора удаляют остатки металлического корда. Полученную массу измельчают до состояния крошки.

Переработка шин в резиновую крошку

Пиролизный способ

Эта технология основана на разложении исходного сырья на компоненты под действием температур без участия кислорода. Результат пиролиза зависит от температуры, при которой происходит утилизация отходов.

Существует низко и высокотемпературный пиролиз. Метод получил широкое распространение в Европе.

Пиролиз шин более экологичен, чем сжигание и экономически интересен, так как позволяет получать топливо из отработанного материала.

В результате пиролизной утилизации из старых покрышек получают следующие продукты:

- Синтетическая нефть (основа для производства различных нефтепродуктов, в том числе топлива).

- Технический углерод. Он используется как краситель для бетона, для изготовления транспортерных лент, изготовления тротуарной плитки.

- Металлокорд (вторично применяют для производства новых покрышек или идет на металлолом).

- Термолизный газ (используется для установки по утилизации шин или на мини-котельнях в целях обеспечения теплом).

Самым экономически выгодным способом считается восстановление шин посредством вулканизации. Этот вариант наиболее всего актуален для крупногабаритных колес. Полученный таким методом продукт в несколько раз дешевле новой покрышки. Шины легковых машин выгоднее всего перерабатывать с помощью пиролиза.

Как построен процесс утилизации и переработки методом пиролиза

Переработка шин химическим способом включает в себя следующие этапы:

Схема пиролизной переработки шин

- Подлежащие утилизации покрышки собирают в пункте переработки.

- С помощью специального станка покрышка разрезается на части, отдельно протектор и борта.

- Подготовленное сырье загружается в реторту и нагревается до температуры 1000 — 1400°. Выделяющийся в ходе переработки отходов термолизный газ охлаждается и превращается в пиролизное масло.

- Реторту заменяют другой, наполненной следующей партией сырья.

- Оставшийся после завершения операции корд отсеивают и отправляют для дальнейшей переработки.

- То же самое происходит с образовавшимся во время пиролиза углеродом.

Читайте также: Шины у ирины часы работы

Оборудование для пиролизной переработки шин

Производственный процесс с использованием высокотемпературных режимов имеет много плюсов:

Технологическая схема комплекса для плазменной переработки ТБО

- Технология пиролиза практически безотходная. Получаемые на выходе продукты используются повторно в каких-либо отраслях.

- Пиролиз – наименее вредный для окружающей среды способ утилизации отходов.

- Утилизация шин в специальном реакторе не требует гигантских энергозатрат.

- Возможность использования получаемых продуктов для поддержания самого технологического процесса.

Основной составляющей пиролизной технологии является сама установка. Ее стоимость колеблется от одного до десяти миллионов рублей. Реактор представляет собой агрегат размерами 10Х5Х3.5 м.

Пиролизная установка монтируется на открытом пространстве, не в помещении. Потребляемая мощность – 6 кВт в час, производительность 5 тонн в сутки.

Из них углеродсодержащие компоненты составляют 30%, топливная жидкость – 40%, остальное – металлический корд и газ.

Для подготовительных работ потребуются специальные ножницы, которые тоже потребляют электроэнергию, и несколько тиглей для замены реторт. Весь процесс должен осуществляться непрерывно. Полученное в процессе пиролиза топливо потребует специальных емкостей для хранения и транспортировки. Обычно для этого используют цистерны.

Пиролизное оборудование для переработки шин

Возможные трудности при открытии пиролизного производства

Несмотря на экономическую привлекательность, организация пиролизного производства может таить некоторые подводные камни. Важно принять во внимание некоторые нюансы, прежде чем инвестировать в оборудование и людей.

Безопасное, качественное и надежное решение по утилизации шин

Особенности технологии работы с любыми отходами требуют размещения оборудования вдали от жилых районов. Расстояние до ближайших домов должно быть не менее 300 метров. Но и это не гарантирует вам отсутствие негативной реакции жителей. Идеальным местом может стать заброшенный цех какого-нибудь предприятия. Но и на его обустройство потребуется время и средства.

Экологи очень настороженно относятся к таким способам переработки, как пиролиз. Совершенно точно, что владельца установки обяжут приобрести очистное оборудование. Его стоимость иногда сопоставима с инвестициями в основные процессы.

Предприниматель должен быть готовым к вопросам и требованиям со стороны контролирующих служб, пожарной инспекции и других инстанций. Пиролиз подпадает под понятие «переработка мусора». Такая деятельность требует специальной лицензии.

Учитывая вышеперечисленные моменты, можно говорить о том, что перерабатывать только старые автомобильные покрышки невыгодно. Эксперты сходятся во мнении, что идеальным вариантом будет производство еще какого-нибудь сырья. Примером такого продукта может быть стекло или пластик.

Видео: Переработка шин в топливо

Видео:Киевский школьник изобрёл новый способ утилизации шинСкачать

Как открыть цех по переработке шин в топливо

Изношенные автошины почти не подвержены природному разложению, а значит, рано или поздно их следует утилизировать. Покрышки нельзя просто сжечь – такое «избавление» даже от одной тонны изделий чревато «обогащением» атмосферы центнерами сажи и токсичными газами.

К тому же, это просто-напросто бессмысленная трата ресурсов, ведь благодаря современным технологиям отработанные покрышки можно с выгодой перерабатывать, например, в топливо. Рассмотрим кейс по открытию компании со специализацией переработка шин в мазут.

Переработка шин как бизнес уникальный вид деятельности, так как практически не требуется расходов на сырье. Более того, во многих городах муниципальные власти даже платят за утилизацию автопокрышек.

Что же касается получаемого на выходе мазута – то это продукт, который востребован постоянно.

Мазут (пиролизное масло): область применения, потребители

В результате процесса переработки шин выделяется темная маслянистая жидкость (30-40% от общей массы сырья).

Это так называемое пиролизное масло, его химические свойства аналогичны характеристикам мазута и печного топлива. Оно может использоваться в промышленных печах, теплогенераторах, котельнях.

Кроме того, пиролизную жидкость перерабатывают для получения более высококачественного мазута, дизельного топлива или бензина.

Потенциальные покупатели

Оборудование

Для открытия данного бизнеса потребуется следующее оборудование по переработке шин (основное):

Практически все присутствующие на отечественном рынке пиролизные установки имеют российское или «постсоветское» происхождение. Их стоимость варьируется от миллиона до десяти миллионов рублей.

Например, мини-завод по переработке шин “Потрам-Автошины-Классик”, который не просто разрезает и перерабатывает автомобильные покрышки в пиролизное масло, а еще и превращает его в дизельные и бензиновые дистилляты, обойдется от 7 500 000 рублей. Данный завод способен за сутки переработать 15-20 тонн сырья в сутки.

У того же производителя можно приобрести и обычную установку для получения пиролизного топлива ШАХ (от 2 000 000 рублей), производительностью 5 тонн сырья в сутки.

Стоимость гидравлических ножниц НС-400 способных резать как легковые, так и грузовые шины составляет 300 000 рублей.

Цистерна для хранения топлива емкостью 10 000 литров обойдется 220 000 рублей.

Пример организации производства

Рассмотрим предприятие, которое перерабатывает шины в топливо (мазут) с помощью пиролизной установки ШАХ производительностью 5т. Согласно ее техническим характеристикам из одной тонны сырья должно получаться до 400кг пиролизной жидкости.

Для старта бизнеса потребуется инвестиции в размере 4,6 млн. руб:

- Покупка установки пиролиза «ШАХ» – 3 000 тыс. руб.

- Ножницы гидравлические- 300 тыс. руб.

- Цистерна емкостью 10 тыс. литров – 220 тыс. руб.

- Инструменты, расходные материалы – 280 тыс. руб.

- Доставка, монтаж, пуско-наладочные работы- 300 тыс. руб.

- Прочие расходы (согласование, подключение к электросетям)- 500 тыс. руб.

При режиме работы 30 смен в месяц и 100% загрузке оборудования установка производит 60 тонны продукции.

По своим свойствам полученное пиролизное масло соответствует топочному мазуту. Средняя оптовая стоимость данного топлива – 9 500 рублей за тонну (цена актуальная на 12.02.2013).

При таком варианте ежемесячная выручка составит 570 000 рублей, чистая рентабельность деятельности 50 %. Окупаемость инвестиций, при 100 % загрузке линии составит 16 месяцев, а при 50% загрузке 32 месяца.

Видео:Обзор китайских установок пиролиза по утилизации отходовСкачать

Описание оборудования для переработки шин

С каждым годом все больше ужесточаются законы, защищающие окружающую среду и экологию. Не так давно стало полностью запрещено захоронение резины и автомобильных покрышек.

Эти реформы должны стимулировать развитие такой отрасли, как вторичная переработка сырья. Многие уже сегодня приобретают специализированное оборудование для переработки шин, зарабатывая на этом хорошие деньги.

Вторичный материал можно использовать во многих отраслях промышленности.

Область применения вторичного сырья

Существует несколько направлений утилизации старой резины: пиролиз и измельчение в крошку. Их отличие состоит в оборудовании, энергетических затратах, размерах начального капитала и способе реализации продукции. При пиролизной технологии резина нагревается до 450−500 градусов. При этом выделяется:

- Синтетическое топливо в жидком виде, которое используется для отопительных установок и котлов. При его последующей перегонке получаются различные углеводородные фракции — дизельное топливо, смола, бензин и мазут.

- Технический углерод, который используется в виде адсорбента, основы для битумной мастики, наполнителя при изготовлении резиновых изделий, красителя в лакокрасочном производстве.

- Газ, который используют при повторном сжигании в пиролизных установках.

Зачастую шины производятся из высококачественной резины, которая даже после измельчения продолжает сохранять свои свойства: устойчивость к химическим воздействиям, эластичность и прочность. При переработке резины в крошку основным материалом являются различные фракции диаметром от 0,25 до 5 мм.

Полученный материал используется при производстве различных изделий:

- резиновая плитка для покрытия детских площадок стадионов и др;

- наполнитель для спортивного инвентаря;

- подошва для резиновых сапог и другой обуви;

- железнодорожные переезды, «лежачие полицейские»;

- отбойники, бампера, коврики и другие резиновые изделия для автомобилей;

- подкладки для шпал на железной дороге.

Стальной компонент покрышек отделяется от резины и используется в качестве армирующей добавки к бетону при строительстве дорог или в качестве сырья для последующей переплавки.

Следует отметить, что переработка резины любым из описанных способов является безотходным процессом. В итоге получается востребованная в промышленности продукция.

Пиролиз шин

Процесс переработки покрышек таким образом происходит без доступа воздуха. Из одной тонны получается приблизительно 500 кг углеводородной жидкости, по 200 кг газа и технического углерода, а также 100 кг металла.

Многие люди, знающие химию, могут озадачиться вполне логичным вопросом: куда девается сера, если в составе присутствует не более 10% диоксида кремния. Все довольно просто — основная часть превращается в сероводород (сильный яд), содержащиеся в пиролизных газах.

Из оставшейся части получается сероуглерод и другие соединения, которые перемещаются в жидкую фракцию.

Более сложная ситуация состоит с полихлоридами. Одна их часть переходит в остаток, а другая — образует вещества под названием диоксины, которые можно встретить во многих продуктах.

Следует отметить, что ни один ответственный производитель не станет использовать технический углерод, но и закопать его нельзя. Получается, что при такой переработке появляется множество новых проблем. Их можно решить, но на это требуются значительные капиталовложения. Следовательно, появляется вопрос рентабельности этого способа без государственного участия.

Измельчительное оборудование

Способ производства резиновой крошки из автомобильных покрышек представляет собой последовательное измельчение сырья на маленькие кусочки, которые затем перетираются в мелкодисперсные фракции. Сегодня производители предлагают большой выбор оборудования для создания резиновой крошки, цены зависят от мощности и производительности.

Одновальный шредер

Принцип работы такого станка для переработки шин состоит в том, что сырье измельчается специальным режущим валом, который работает на низких оборотах. Устройство последовательно поднимается и опускается. Его работа выглядит таким образом:

- Шины подаются в камеру устройства загрузки, а затем с помощью гидравлического пресса попадают на вращающиеся ножи.

- Пресс движется сверху вниз, затем по достижении максимального давления на вал возвращается в исходное положение.

- Измельченный материал продавливается через специальное сито, которое размещается под валом.

Следует отметить, что на этом устройстве ножи делаются двусторонними, чтобы после износа одной грани, их можно было перевернуть и использовать вторично. Эта особенность увеличивает срок службы шредера. Можно выделить ряд преимуществ использования этого устройства:

- легкая эксплуатация;

- возможность перерабатывать покрышки большой толщины;

- простота конструкции;

- возможность использовать устройство как индивидуально, так и включив его в производственную линию.

Двухвальный агрегат

Такое оборудование для переработки резины используется для изготовления кусочков размером не больше, чем 5 на 5 см. Особенностью устройства является то, что оно может перерабатывать резину как с легковых, так и грузовых автомобилей. Принцип работы состоит в следующем:

- Сначала покрышка подается в специальную камеру для приема сырья. Окно большого размера позволяет загрузить шину полностью. Единственное условие — предварительно нужно извлечь корд.

- Измельчительные валы вращаются противоположно друг другу. Размещенные на роторах крюки захватывают резину, разрывая ее на части.

- Затем измельченный материал просеивается через сито, которое представлено в виде крутящегося барабана. Частицы большого размера автоматически забрасываются в камеру для повторной резки.

- Готовое сырье сортируются на фракции, а затем попадает на транспортерную ленту и отправляется на фасовку.

Использование двухвальных станков при изготовлении резиновой крошки имеет ряд преимуществ. Некоторые из них:

- возможность работы с крупногабаритным сырьем;

- отсутствие надобности перетачивать лезвия на ножах при переустановке.

Производственная мощность устройства напрямую зависит от заданных параметров конечной продукции. Например, при производстве кусков размером 5 на 5 см мощность одного станка составляет 2 тонны в час и более, при измельчении до меньших размеров — до 2 тонн в час.

Персонал, который обслуживает станки, необязательно должен обладать какими-то специальными навыками. Для работы на этом устройстве необходимо два работника: первый загружает сырье, второй — принимает готовую продукцию.

Специальные установки

Работу таких измельчительных агрегатов можно рассмотреть на примере устройства от компании «Техноресурсы». Установка представлена в виде вращающейся коронки. На ней расположены 25 ножей, которые автоматически подводятся к покрышке. Последняя зажимается в специальном патроне. Процесс переработки следующий:

- Сначала покрышка подается к зажимному барабану.

- Затем ее нужно установить и зафиксировать. Это можно сделать как ручным, так и механическим способом (при помощи подъемного механизма).

- После установки шины проводится включение прибора и начинается вращение барабана. Системой предусмотрено 3 скорости ротора. Их выбор зависит от наружного диаметра изделия.

- Коронка начинает приближаться к барабану, вращаясь в обратную сторону от него. Скорость ее движения задает обслуживающий персонал, она варьируется в зависимости от требуемой величины готовой продукции: чтобы получить более мелкую крошку, необходимо задать минимальную скорость движения.

Снятие резины с шины начинается от внешнего слоя и осуществляется до достижения корда. Если последней состоит из текстиля, его можно измельчить вместе с резиной. Металлическая конструкция является ограничением. По достижении этой черты запрещается использовать установку. Этот вид оборудования имеет ряд преимуществ:

- способен заменить целую измельчительную линию;

- имеет конкурентную цену;

- удобно транспортируется;

- быстро монтируется;

- моментально подключается к энергоснабжению;

- перерабатывает покрышки разных размеров;

- имеет малый срок окупаемости.

Комплексные линии

Подойти к вопросу измельчения покрышек можно комплексно с помощью специализированных линий. Множество производителей предлагают различное оборудование, которое практически не отличается друг от друга. Зачастую их комплектация следующая:

- приспособление для удаления борткольца;

- специальная гильотина для разрезания шин на ленты;

- станок для выдавливания металлического корда;

- вальцы для производства крошки;

- магнитные и воздушные сепараторы;

- вибросито.

Технология переработки шин заключается в последовательном выполнении устройством определенных действий. Поэтапный процесс:

- Сначала покрышки разделяются по весу и диаметру, затем очищаются от крупных загрязнений.

- Шину зажимает тисками, чтобы отделить от резины борткольцо.

- После этого происходит нарезка лент шириной примерно 4 см.

- Далее полосы разделяются на заготовки.

- Последние измельчаются в крошку, а затем подаются на транспортерную ленту.

- Следующим шагом является очистка крошки в сепараторах. С помощью магнитных полей, которые создаются самим устройством, частицы металлокорда отделяются от общей массы. В воздушном сепараторе с помощью вихревых потоков окончательно отделяются посторонние примеси от резины.

После обработки в сепарационных камерах крошка сортируется по размерам. Готовую продукцию упаковывают, а затем отправляют на реализацию. Слишком крупные части возвращают на транспортер, а затем измельчают повторно. Такая линия может производить не менее 500 кг продукции в час. Для обслуживания оборудования нужно 2−3 человека, при этом специальных навыков не требуется.

Читайте также: Характеристики датчиков давления шин

Использование мини-заводов

Оптимальный вариант для тех, кто планирует в больших масштабах перерабатывать сырье — приобретение мини-завода в качестве оборудования для утилизации шин.

Такое производство будет способствовать не только личному экономическому эффекту, но и общественному. Последний обусловлен тем, что будут созданы рабочие места, тем самым произойдет снижение социальной напряженности.

Использование такого оборудования имеет ряд преимуществ:

- малые затраты энергии, следовательно снижается себестоимость готовой продукции;

- компактность оборудования;

- удобство в обслуживании;

- даже при настройке производства в один цикл в итоге получается высококачественный продукт.

Компактные мини-заводы могут перерабатывать до 350 кг крошки. Продукция, изготовленная таким устройством, обладает высоким качеством, следовательно, большей ценностью для конечного потребителя. Работа устройства состоит из следующих этапов:

- Сначала работники визуально осматривают сырье на наличие примесей, которые способны вывести установку из строя.

- Затем покрышки с легковых автомобилей помещаются в загрузочную камеру целиком, более крупные — измельчаются ручными инструментами.

- После этого резина шинкуется с помощью шредеров на мелкие фракции. На этой же стадии сырье очищается от примеси металла.

- По окончании процедуры материал подается в отсек, где вращающиеся ножи измельчают его до требуемых размеров. Оператор может запустить опцию для очистки резины от металлического корда.

- После этого резина поступает в сепаратор, где происходит окончательная очистка.

- Готовая продукция пропускается через вибросито, где сортируется по фракциям.

Оборудование для переработки покрышек — находка для тех, кто желает заняться бизнесом по переработке вторичного сырья. Сегодня существует множество различных станков и линий, которые можно приобрести, опираясь на собственные предпочтения и финансовые возможности.

Видео:Как Перерабатывают Автомобильные Шины в ЕвропеСкачать

Утилизация шин и пиролизные котлы: пиролиз, схемы, видео

С развитием автомобильной промышленности и увеличением количества автомобилей на дорогах всего мира, многие задумались о сохранении экологии, путем уменьшения вредных выхлопов. Но почему-то не все думают о том, что опасность несут и другие элементы автомобиля, помимо топлива.

Например, автомобильные шины или покрышки, выполненные из сплава вредных химических элементов, встречаются повсюду в наших дворах. А ведь они разлагаются и источают свой вред в окружающую среду ежедневно.

Чтобы избежать техногенной катастрофы, человечеству нужно проработать переработку автомобильных покрышек, создав из них полезные для общества продукты.

На данный момент разработано несколько способов по утилизации шин, но, по мнению специалистов, считается, что перспективу имеет только метод пиролиза покрышек. Благодаря использованию пиролизного котла, переработка покрышек минимально воздействует на экологию вокруг.

О пиролизе более подробно

Пиролиз – процесс, в котором предусматривается разложение резины благодаря высокой температуре. Самое важное, весь процесс происходит без подачи воздуха, соответственно в закрытой камере, не воздействуя на окружающую среду.

Многие знают, что при поджоге резиновой покрышки, она начинает тлеть и источать неприятный запах с черным дымом. Это связано с наличием кислорода в окружающем нас воздухе, как итог, окружающая среда от такой утилизации сильно загрязняется.

Но при отсутствии кислорода и поступления свежего воздуха, резина начинается химическая реакция, которая разлагает покрышку на несколько нефтяных фракций. Далее эти фракции под воздействием высоких температур преобразуются в газ.

Такой газ можно использовать повторно, направляя в топку камеры, чтобы процесс не заканчивался. В некоторых случаях, можно сконденсировать газ и получить пиролизное масло.

Благодаря пиролизной переработке резиновых покрышек, можно быстро избавиться от них, не засоряя окружающую среду.

Хотя, воздействие на экологию будет, но оно минимально, и от него можно полностью избавиться, используя современные системы вентиляции, хотя в этом нет необходимости.

Некоторые организации могут изготовить пиролизный котел самостоятельно, это довольно просто, что позволит легко перерабатывать автомобильные покрышки и не загрязнять окружающую среду. Существует два вида пиролизной утилизации шин

Низкотемпературный режим

Низкотемпературный режим переработки, когда температура в печи не превышает 400-900 градусов по Цельсию. Благодаря такой переработке, можно легко перевозить остатки пиролиза, количество отходов минимально, все полученное сырье легко используется в последующем, например для получения тепловой энергии. Но при таких температурах невозможно полностью разложить диоксины и тяжелые металлы.

Высокотемпературный режим

Высокотемпературный режим при 1000-1400 градусов по Цельсию позволяет полностью устранить все недостатки предыдущего варианта. Но при переработке на таких температурах, получает газ, который нужно каким-то образом хранить в баллонах и транспортировать на специальном транспорте.

Котел представляет собой установку, которая может быть различных размеров. Внутри есть реактор, которые состоит из шахтной печи и швельшахты. Покрышка перед погрузкой в печь должна быть измельчена, мелкие фракции засыпаются в верхнюю часть реактора, далее система отпускает их вниз к швельшахте, где происходит сначала подсушивание, а затем нагрев.

Так как вся система плотно закрыта, внутри образуются газы и разложение резины, газы отходят к специальному котлу, который собирает их, и направляет в распылительную сушилку, а уже оттуда в специальный абсорбент. Благодаря абсорбенту все газы легко очищаются от вредных веществ, и выводятся в окружающую среду.

Пиролиз и вторичные продукты

Пиролиз это практичный метод утилизации, используемый повсеместно в западных организациях. Помимо утилизации, пиролизная технология переработки позволяет получить вторичное сырье. Например, при утилизации автомобильных покрышек, мы получаем:

Технический углерод

Технический углерод, его можно использовать в дальнейшем для нанесения на различные продукты или даже для производства технических пластин и уплотнителей. Фракции, которые имеют более низкое качество, можно использовать в качестве добавок для различных строительных материалов, например бетона или тротуарной плитки

Пиролизный газ

Пиролизный газ подходит для применения тепловой энергии, например его можно использовать для сжигания на электростанциях. Естественно, это может быть собственная небольшая электростанция для автономной системы

Корды из металла

Корды из металла, служащие каркасом для покрышки легко переплавляются и вновь используются производителями в производстве металлической продукции

Синтетическая нефть

Синтетическая нефть, которая образуется при переработке пиролизным методом, практически ничем не отличается от обычной нефти и может использовать в той же сфере без ограничений

О преимуществах переработки шин пиролизным методом

Утилизация автомобильных покрышек важная составляющая жизни каждого населенного пункта. И сделать это необходимо наиболее безопасно для окружающей среды. У пиролизной переработки покрышек есть определенные достоинства:

- Процесс переработки полностью безопасный, он не загрязняет окружающую среду

- Продукты пиролиза, после распада покрышек могут использоваться в любой сфере, так как не содержат вредных веществ

- Все полученные продукты после переработки используются в дальнейшем

- Пиролизный котел не дорог при установке и обслуживании

Видео:Качество резиновой крошки и разновидности оборудования по переработке шин.Скачать

Переработка шин пиролизом

Группа компаний «СПЕЦТЕХНИКА» предлагает новый подход к технологии термической переработки автомобильных шин. При разработке учитывались исключительно приоритеты Потребителя — низкие затраты и высокая рентабельность.

Технология пиролизной переработки шин испытана на сертифицированной промышленной установке, которая эксплуатируется на предприятии по утилизации автомобильных покрышек.

Описание технологии

Инновационное загрузочное устройство позволяет в автоматическом режиме загружать шины внутрь реактора непрерывным способом, что повышает эффективность и безопасность процесса.

В основе конструкции установки заложен зарекомендовавший себя метод пиролиза с вращающимся барабаном. За счет постоянного ворошения сырья происходит его равномерный пиролиз, ускорение процесса, помол углеродистого остатка и сепарация металлокорда за счет скручивания в единый пучок.

Сырье разогревается в замкнутом объеме без доступа воздуха. Органический материал превращается в синтез-газ и поступает в систему конденсации.

На данном этапе происходит термическая переработка сырья в реакторе в течение 12 ч.

Большая часть образующегося синтетического газа при охлаждении превращается в жидкое топливо. Тяжелые фракции топлива сепарируются с целью улучшения его ликвидности и дальнейшего использования в дизельных горелках.

Выгрузка углеродистого остатка и металлокорда.

Выгрузка углеродистого остатка происходит сразу после цикла пиролиза, герметично в наружный шнек, откуда он подается в накопительную емкость на дальнейшее охлаждение.

После продолжительного вращения реактора металлокорд спутывается в единый цельный, компактный пучок, удобный для транспортировки. Во избежание запыления цеха на время выгрузки используется ширма, а сам металлокорд после реактора падает в приямок и по наклонному подземному основанию скатывается за пределы цеха, где ополаскивается водой от угольной пыли, после чего готов к отгрузке.

Основное препятствие для промышленной переработки шин пиролизом в России — недоступность современной техники, которая бы делала утилизацию покрышек рентабельной. Их даже нельзя сжечь, чтобы использовать энергию: слишком много ядовитых газов выделяется при такой обработке.

Компания «СПЕЦТЕХНИКА» предлагает новый для России способ утилизации, для которого разработана специальная современная техника и технология.

Оборудование для пиролизной переработки шин

Наша технология гарантирует вам полное отсутствие шума, рациональное использование воды и минимальное количество выбросов в атмосферу.

Основные факторы, которые гарантируют успех переработки шин пиролизом:

- государственная поддержка;

- бесплатное сырье, в котором никогда не будет недостатка;

- экологически чистая продукция, которая пользуется спросом на рынке.

Чтобы получить подробную консультацию по поводу переработки шин пиролизом, позвоните прямо сейчас или заполните форму онлайн.

Видео:Проотходы Узнать за 15 минут Переработка шин ООО БризСкачать

Переработка шин в крошку: цена оборудования для мини завода

В мире насчитывается более 1,1 млрд легковых автомобилей. Количество зарегистрированных автомобилей в России около 46 млн.

Это означает, что если сюда добавить грузовые автомобили, то по дорогам мира бегает около 5 млрд шин. Количество же шин на свалках мира точно неизвестно. В России, по разным оценкам, в год выбрасывают от 30 до 45 млн.

покрышек. Нет необходимости говорить о вреде, который наносят такие отходы окружающей среде.

Нет ни одной страны, в которой эту проблему считают решенной. В нашей стране, по разным данным, перерабатывается от 8 до 12% старых шин и транспортерных лент. Эти цифры говорят о том, что переработка покрышек как бизнес имеет хорошую перспективу.

Однако, решив вести бизнес по переработке резины, вы должны тщательно выбирать метод переработки, представлять все «подводные камни» такого бизнеса. Выбор способа переработки, а, следовательно, и направление ваших капиталовложений, это весьма сложная задача.

Предприятия, производящие оборудование для того или иного метода переработки, естественно, хвалят свой метод и тщательно скрывают его недостатки. В настоящей статье мы попробуем облегчить задачу выбора метода переработки. Помните, что идеального метода не существует. Все имеют недостатки.

Вот основные способы утилизации автомобильных шин:

- повторное использование путем нанесения нового протектора (в этом случае все равно после повторного использования покрышки нужно перерабатывать);

- сжигание с целью получения тепловой энергии;

- нагревание без доступа воздуха или с ограниченным доступом воздуха (пиролиз);

- измельчение с целью получения резиновой крошки, вторичного металла и текстильных нитей;

- захоронение и использование для укрепления береговой линии, установки ограждений и т. д. Этот метод запрещен в большинстве стран, в том числе и в России. Его мы рассматривать не будем.

Мы не рассматриваем в данной статье нанесение нового протектора на изношенные шины («наварку»). Это метод продления срока службы шин, а не их переработки. А вот другие методы рассмотрим подробнее. При оценке способов переработки следует иметь базовые знания о составе материала покрышек.

Состав материала покрышек

Основные компоненты шин это корд (металлический, текстильный или смешанный), резина, наполнитель (сажа), вспомогательные материалы (термостабилизаторы, антиозонаторы и т. д.), клеи (содержат полихлорированные углеводороды и некоторые другие материалы в небольших количествах.

Если не рассматривать металлический корд (а это стальная проволока покрытая латунью – сплавом меди и цинка), то в состав покрышек входят: углеводороды (каучук и др.), углерод (сажа), диоксид кремния, сера (вулканизующий агент в резине и в составе других компонентов), полихлориды (в составе клеев) и некоторых других компонентов в незначительном количестве.

Вопреки распространенному мнению о наличии в составе покрышек мышьяка, его там нет. Тяжелые металлы также отсутствуют (кроме незначительного количества меди и цинка на поверхности металлокорда). Свинец также не используется при производстве современных шин.

Все эти компоненты при переработке покрышек претерпевают изменения и образуют новые вещества, многие из которых, опаснее исходных. А теперь рассмотрим преимущества и недостатки различных методов утилизации покрышек.

Сжигание покрышек с целью получения тепловой энергии

Метод кажется привлекательным. Поэтому о нем стоит поговорить более подробно.

В чем проблема? Во-первых, покрышки нельзя сжечь на обычных теплоэлектростанциях. Нужно специальное оборудование и подготовка сырья. Во-вторых, сера при сжигании образует большое количество диоксида серы (сернистый газ). Это требует установки специальной очистки. Проблема решается, но оборудование стоит очень дорого.

В-третьих, полихлориды при недостаточной температуре сжигания образуют одно из самых опасных веществ – диоксин.

Имеющийся международный опыт свидетельствует о том, что такой метод имеет право на жизнь только при переработке очень больших количеств (более 100 тонн) в день, требует огромных капиталовложений и рентабелен только в случае дотирования (финансовой поддержке) со стороны государства.

Завод сухих строительных смесей: как открыть

Пиролиз покрышек

Процесс представляет собой нагревание материала до 400–500 градусов без доступа кислорода (воздуха). При этом образуется пиролизный газ, жидкая углеводородная фракция, сажа и отходы металлокорда. Вы можете найти прекрасную калькуляцию продуктов.

Например, из 1 тонны покрышек можно получить 500 кг жидкой углеводородной фракции (топливо и даже бензин!), 200 кг газа (идет на нагревание реактора и экономит топливо), 200 кг технического углерода и 100 кг металла. В чем же проблема? Задайте себе вопрос, а куда исчезает сера, если ее в составе до 10% и диоксид кремния. Очень просто.

Читайте также: Какую зимнюю шину выбрать по рисунку протектору

Большая часть серы переходит в сероводород (сильнейший яд, вещество 1 класса опасности), который содержится в газах пиролиза. Другая часть серы образует сероуглерод и другие соединения, которые уходят в жидкую фракцию. И, наконец, в остатке, который стыдливо называют техническим углеродом, находятся сульфиды металлов (в основном, натрия и кальция).

Куда исчез диоксид кремния – в остаток. Еще более сложная судьба полихлоридов. Часть из них переходит в остаток, часть образует хлористый водород (не подарок!), а часть образует диоксины, которые могут быть во всех продуктах. Этот «технический углерод» не будет использовать ни один из ответственных потребителей. Закопать его тоже нельзя.

Переработав таким образом шины, мы породим кучу новых проблем. Эти проблемы решаются, но требуют больших капиталовложений, что ставит под вопрос рентабельность этого метода без помощи государства.

Измельчение покрышек с целью получения резиновой крошки

Суть метода очень проста. Покрышки измельчаются. При этом образуется три продукта – металл, резиновая крошка (направления ее использования мы рассмотрим ниже) и отходы текстильного корда.

Это главное преимущество метода. В чем проблемы? Очень трудно отделить от резиновой крошки текстильные нити и полученный таким образом текстильный материал – это практически новый отход.

Мы далее покажем как можно решить эту проблему. Но на начальных этапах лучше заняться переработкой чисто металлокордных покрышек. Это существенно снизит капитальные затраты.

Ключевыми проблемами при строительстве мини-завода по переработке шин являются следующие проблемы.

- Выбор места для размещения производства. Строительство или использование существующих сооружений.

- Подбор, закупка и установка оборудования.

- Получение лицензии на переработку.

- Формирование надежных каналов получения сырья и сбыта готовой продукции.

Рассмотрим все по порядку.

Производственная площадка и здания

Даже мини-завод по переработке шин требует достаточно большой площадки. Большую часть производственной площадки будет занимать склад сырья (покрышек) и готовой продукции. Линия по переработке шин занимает достаточно большую площадь – 150–300 м2. Это лучше уточнить после выбора оборудования. Высота здания (или ангара) 5–6 метров.

Производственная площадка должна быть достаточно удалена от жилой застройки. Минимальное расстояние 200-500 м. Лучшее место – промзона. При переработке шин материал достаточно сильно нагревается и выделяет летучие вещества со специфическим запахом. Местная вентиляция обязательна.

Необходимо в составе вентиляционного оборудования предусмотреть специальные поглотительные патроны. Их производят промышленно.

Оборудование для переработки шин в крошку

Для переработки шин в крошку цена оборудования не является запредельной. Однако стоимость комплекта оборудования 10–15 млн рублей следует считать минимальной. Выбор оборудования для переработки шин в крошку достаточно широк. Есть линии российского производства и импортные. Выбирая оборудование, не очень обращайте внимание на бренды.

Линия по переработке покрышек

Если есть возможность, посетите уже действующее производство и выслушайте все о проблемах этого производства. При покупке оборудования лучше ориентироваться на комплектные линии, однако некоторые компоненты можно использовать свои или приобрести отдельно. Вот минимальный перечень комплекта оборудования:

- измельчители (шредер, гидравлические ножницы, ленторез);

- сепараторы (воздушный и магнитный);

- транспортеры;

- вибросита.

Какое производство открыть с минимальными вложениями

В составе производства желательно иметь небольшую пиролизную установку или узел сжигания побочных материалов, так как отходы текстильных нитей, загрязненные резиновой крошкой, не подлежат захоронению.

От их удачного выбора на 90% зависит успешность работы производства. Необходим первичный измельчитель (шредер), который превращает шины в куски малого размера (до 150–300 мм). Это оборудование испытывает огромные механические нагрузки и подвержено относительно быстрому износу. Нужно быть готовыми к необходимости закупок запчастей.

При производительности более 1000 кг покрышек в час лучше использовать шредеры европейских производителей. Лучшие из них многовалковые и их применение существенно облегчает все последующие стадии. Вторичный измельчитель – это, в основном, роторно-ножевые дробилки и кулачковые экструдеры.

Последний вариант относится к «бюджетным» при закупке, но энергоемок и характеризуется высоким износом рабочего узла.

Транспортеры, сепараторы и вибросита производятся в России и у надежных производителей имеют высокое качество.

Бизнес-план переработки автомобильных шин

Основной продукцией при переработке покрышек в крошку является резиновая крошка. Проблемы с реализацией металлических отходов нет.

Резиновая крошка используется достаточно широко, но разные потребители предъявляют к ней различные требования.

Поэтому лучше всего ориентироваться на 3–4 основных потребителя со стабильными объемами потребления. Вот основные направления использования этого виды сырья:

- компонент асфальтобетонного дорожного покрытия;

- производство покрытий для площадок (как спортивных, так и детских игровых);

- компонент резиновых смесей для отдельных видов изделий (прокладок под рельсы, неответственных демпферных подушек, шин для некоторых видов не скоростного транспорта и др.);

- компонент в изготовлении кровельных материалов.

Тротуарная плитка из резиновой крошки

Ниже мы приведем ориентировочный бизнес-план, который позволяет вчерне оценить перспективность такого производства.

При расчетах стоимость вторичной резиновой крошки следует принимать в пределах 15000–20000 руб. за тонну.

Оценивать будем производство мощностью 1000 кг покрышек в час, работающее в одну смену на арендованных площадях. Рассмотрим оптимистический вариант и пессимистический (цифры в скобках).

Капитальные затраты (в рублях) – 10,6 млн. (16.1 млн.):

- закупка оборудования 10000000 (15000000);

- монтаж 500000 (800000);

- оформление документации (регистрация ИП, лицензирование) – 100000 (300000).

Текущие затраты (в месяц) – 400 тыс.руб. (800 тыс.руб.):

- зарплата рабочих и сотрудников офиса 150000–200000;

- транспортные расходы 50000 (100000);

- энергозатраты 50000 (150000)

- аренда 100000 (250000);

- прочие расходы (связь, налоги, коммунальные платежи и др.) 50000 (100000).

Реализация в месяц – 3264 тыс.руб (2448 тыс.руб).

- реализация резиновой крошки – 160 тонн в месяц с учетом простоев – 3200000 (2400000);

- реализация отходов металла – 8 тонн в месяц – 64000 (48000).

Месячный доход по оптимистическому сценарию составляет 2864 тыс. рублей и окупаемость – 4 месяца. По пессимистическому сценарию месячный доход 1648 тыс. рублей, а окупаемость 10 месяцев. Реальный сценарий, особенно в начале деятельности предприятия ближе к пессимистическому. Но как видно, деятельность по переработке шин, при должной организации дела, это выгодный бизнес.

Видео:Линия по переработке шин РДК 650. Принцип работы с комментариями.Скачать

Выбор оборудования для переработки шин

С 1 января 2018 года Министерство природных ресурсов вводит запрет на захоронение автомобильных шин, покрышек и камер на полигонах. Мера направлена и на охрану окружающей среды, и на стимуляцию перерабатывающих предприятий. Самое время открыть свой завод по переработке шин.

Линия по переработке шин: технологии, цены, популярное оборудование

Многие продукты из органических составляющих можно использовать повторно, вместо того чтобы просто вывозить их на свалки, загрязняя природу. Автомобильные шины тоже относятся к этой категории. Открыть завод по переработке автошин в России несложно, конкуренция в отрасли всё ещё низкая.

Полноценная линия по переработке шин требует, во-первых, тщательно разработанного бизнес-плана, около 6 млн. руб. стартового капитала и желания сохранить в целости окружающую среду. Точная стоимость оборудования зависит от типа переработки: измельчение покрышек в крошку или получение из отслужившей резины жидкого топлива.

Переработка в крошку требует меньших финансовых вложений. Главная задача этого метода — измельчить сырьё до требуемого размера фракции. Оборудование для переработки шин в крошку может отличаться, но минимальный набор устройств следующий:

- для удаления посадочных колец;

- для резки шин на ленты;

- для истирания лент;

- вибрационное сито;

- разделитель фракций (сепаратор);

- конвейеры для транспортировки сырья между станками.

Собирать станки своими руками слишком сложно, лучший выход — приобрести готовую линию. Начинающему предпринимателю будет важен вопрос цены, ведь оборудование для переработки шин довольно дорогое. Для первых этапов развития производства будет достаточно аппаратов небольшой мощности — в случае накладок с поставками сырья или поиском клиентов убытки от простоя будут меньше.

Даже минимальная мощность позволяет перерабатывать в час до 100 килограммов сырья. Стоимость такого набора — в пределах 1,5 млн. руб., а более производительные комплекты, позволяющие перерабатывать до тонны сырья в час, обойдутся предпринимателю в 3–10 млн. руб.

Самое популярное оборудование — линии ALPHA-TIRE RECYCLING различной мощности, линии РДК от компании СИБПРОММАШ, линии компаний Ecostep и Eldan Recycling.

Переработка шин в топливо требует больших вложений, но конечный продукт выгоднее сбывать. При этом способе переработки автомобильных шин используется технология пиролиза. Для запуска производства понадобятся:

- контейнеры для сырья и конечных продуктов;

- система транспорта (погрузчики, конвейер, автомобили);

- станки для извлечения арматуры из шин;

- пиролизная установка.

Качественная пиролизная установка — самая дорогая часть, обойдётся не меньше, чем в 5 млн. руб. С её помощью можно обработать до 5 тонн сырья в сутки. Средний выход жидкого топлива при полной нагрузке будет составлять около 40% от изначальной массы сырья.

Пиролиз позволяет получать и сбывать не только топливо, но и газ, и металлокорд (применяется для армирования автомобильных шин). Оборудование по переработке шин может использовать в качестве источника энергии полученный газ.

Поскольку пиролизные установки дороги, популярностью пользуется заказ отдельных установок и готовых комплектов из Китая. Китайское оборудование привлекает своей ценой, поставщики обычно идут навстречу и готовы делать большие скидки. Но эти станки чаще всего проектируются для внутреннего китайского рынка, что может принести некоторые проблемы:

- техническая документация на китайском языке;

- малая доступность запасных частей;

- возможное несоответствие реальной установки заявленным характеристикам.

Обратите внимание! Существует ещё одна разновидность переработки шин — криогенная. По этой технологии сырьё сначала замораживают, потом измельчают. Технология очень эффективна, но малопопулярна: на оборудование для криогенной установки придётся потратить не меньше 30 млн. руб.

Оборудование русского производителя

Заказ оборудования из Китая иногда напоминает лотерею — установка может проработать годы, а может сломаться на следующий день.

Немецкое и итальянское оборудование хорошо тем, что имеет доступную документацию на мировых языках и стабильные сервис-центры, но цена на него бьёт по кошельку.

Если вы не представитель крупного концерна, для которого разброс цен в несколько миллионов рублей не принципиален, стоит присмотреться к отечественному оборудованию.

Двухблочная линия РДК-500 от новосибирской компании СИБПРОММАШ производительностью в 500 кг сырья в час обойдётся примерно в 3 млн. руб. Первый блок комплекса отделяет металлическую арматуру и рубит покрышки на крупные фрагменты (резиновые чипсы). Комплектация первого блока:

- станок для удаления бортовых колец;

- станок для разделки полотна шины;

- станок первичного измельчения;

- извлекатель металлокорда;

- воздушный и магнитный сепаратор.

Второй блок предназначен для дальнейшего измельчения шин в мелкую крошку. На нем извлекается текстильная часть армирования резины, отделяются остатки металла. Общий вес резиновой крошки на выходе будет составлять 300 килограммов, текстиля — 130, металла — 70.

Оборудование для переработки шин от новокузнецкой компании АЛЬФА-СПК интересно большим интервалом мощности: в линейке ALFA-TIRE RECYCLING представлены комплексы, обрабатывающие 250, 300, 500, 1000 килограммов сырья в час. В комплектацию добавлена система пылеудаления и защиты. Включая установку, наладку и пуск, линия ATR обойдётся в 6-9 млн. рублей в зависимости от выбранной мощности.

Одна из линий ATR, на видео в процессе работы показан пульт управления, конвейер, измельчители, магнитный разделитель, вибросито.

Компания EcoStep из Тольятти работает по принципу франшизы. Представлено несколько вариантов комплектации оборудования:

- базовая линия по производству резиновых чипсов;

- автоматическая линия производства резиновой крошки мощностью 500 кг/ч;

- автоматическая линия производства резиновой крошки мощностью 700 кг/ч.

Покупка франшизы потребует затрат от 950 тысяч рублей за минимальную комплектацию. Компания предоставляет услуги по пуску и наладке, обучение персонала и гарантийное обслуживание.

К преимуществам относится и заключение договора на выкуп продукции — не придется завоевывать рынок сбыта самостоятельно.

Измельчение шин на линиях EcoStep производится методом гидрорезки, это значит, что меньше средств уйдёт на сменные ножи.

Как выбрать оборудование

Выбор оборудования для перерабатывающего предприятия — ответственное дело, и к нему стоит подойти серьёзно. Во-первых, стоит оценить свои финансовые возможности и местоположение будущего завода (ближе доставлять из Европы, Китая или центральной России). Во-вторых, понять заранее, готовы ли вы самостоятельно искать каналы сбыта.

Преимущество российских компаний в том, что можно убедиться в эффективности оборудования лично, а документация будет на русском языке.

Перед покупкой нужно обратить внимание на детали технологического процесса и ознакомиться с линиями в реальной работе:

- Проверьте качество готовой продукции. Крошка на выходе должна быть без следов текстильного армирования, окисления и подгорания. На линию должно поступать армированное не только металлом, но и текстилем сырьё. Сравните реальную эффективность линии с заявленными техническими характеристиками, оцените потери сырья на каждом секторе.

- Убедитесь в надежности линии. Каждый станок для переработки действует при определенных температурах. Соответствие температуры станков заявленным показателям отражает надежность систем охлаждения. Важно отследить и соответствие потребления энергии линией в реальной работе.

- Ознакомьтесь с деталями. Узнайте, сколько персонала потребуется, какой квалификацией должны обладать рабочие. Входит ли в комплектацию транспортировочные конвейеры, как производится управление. Очень важно заранее выяснить, какие типы шин перерабатывает линия (грузовая, легковая или универсальная), извлекаются ли бортовые кольца перед нарезкой.

- Воспользуйтесь чужим опытом. Посмотрите отзывы на выбранную компанию: прозрачна ли их политика относительно технической документации и платежей, пуск и наладка линии включены в общую стоимость или оплачиваются отдельно, предоставляет ли поставщик оборудования гарантию, где ближайший к вам сервисный центр, как быстро вам предоставят детали на замену в случае поломки.

Открыть свой завод по переработке шин не так сложно: если располагаете средствами и хотите быть хозяином безотходного производства, выбирайте пиролизную установку. Денег меньше, но у вас уже есть на примете покупатели резиновой крошки? Тогда нарезайте шины с помощью отечественных станков. Ещё нет клиентов, и бюджет ограничен? Покупайте франшизу.

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

📹 Видео

переработка шинСкачать

Оборудование для переработки шин в резиновую крошку.Скачать

Переработка шин в резиновую крошку на линии ГС500Скачать