На этой странице рассмотрены особенности устройства и принцип действия телескопических амортизаторов — гидравлического и газонаполненного (газового).

- Гидравлический телескопический амортизатор

- Газонаполненный амортизатор

- Устройство и работа гидравлического амортизатора. Различие характеристик при резком и плавном ходах сжатия и отдачи.

- Назначение, устройств и работа гидравлического амортизатора. Заменить масло в нем

- Гидравлические амортизаторы

- 🔥 Видео

Гидравлический телескопический амортизатор

Гидравлические телескопические амортизаторы отличаются тем, что конструктивно они выполняются в виде двухтрубных, а в качестве рабочего тела используют только жидкости.

На рис. 1 показана типовая конструкция телескопического амортизатора, применяемого на отечественных автомобилях.

Поршень 14 через шток 18 и верхнюю проушину 1 соединен с несущей системой (рамой или кузовом) автомобиля. Труба 16, в которой закреплен цилиндр 17, соединена с колесом через нижнюю проушину 1.

Поршень 14 делит рабочее пространство цилиндра 17 на две полости. В верхней части шток 18 перемещается в направляющей втулке и уплотнен уплотнительной манжетой, расположенной в обойме 3. Уплотнение прижимается специальной гайкой по резьбе трубы 16 к направляющей втулке, а так прижимается к цилиндру 17.

Таким образом, амортизатор имеет три полости: в цилиндре над поршнем, под поршнем, а также между цилиндром 17 и трубой 16.

В нижней части рабочего цилиндра расположен корпус, в котором установлены впускной клапан 9 и клапан сжатия 10, прижатый пружиной 11. Эти клапаны закрывают отверстия 13 и 12, расположенные в корпусе.

Кожух 2 защищает шток 18 от грязи и повреждений.

Во время хода сжатия рессоры (или пружины) поршень амортизатора движется вниз. При этом основная часть рабочей жидкости через перепускной клапан 5 со слабой пружиной перетекает в полость над поршнем, встречая незначительное сопротивление со стороны клапана. Другая часть жидкости переходит в кольцевую компенсационную полость между цилиндром 17 и трубой 16.

При резком сжатии амортизатора дополнительно открывается разгрузочный клапан 10, вследствие чего уменьшается нарастание сопротивления перетеканию жидкости в компенсационную полость.

Усилие пружины 11 клапана сжатия создает необходимое сопротивление амортизатора, в следствие чего частота и амплитуда колебаний подвески и подрессоренных масс автомобиля снижается.

При перемещении штока рабочая жидкость, частично просачиваясь через зазор между направляющей втулкой и штоком, поступает через отверстие 19 в полость между цилиндром 17 и трубой 16, разгружая тем самым уплотнительную муфту от действия высокого давления рабочей жидкости.

Таким образом, сопротивление сжатию определяется сопротивлением перетекания рабочей жидкости в компенсационную полость.

При ходе отбоя, когда поршень перемещается вверх, рабочая жидкость перетекает в нижнюю полость через каналы в поршне и калиброванное отверстие в клапане 7. В это же время жидкость через отверстия, преодолевая сопротивление впускного клапана 9, поступает в цилиндр 17.

При резком отбое перетекание жидкости дополнительно обеспечивается открытием разгрузочного клапана 7.

Существенную роль в надежной работе амортизатора играет узел уплотнения штока 18.

В качестве рабочей жидкости в гидравлических телескопических амортизаторах применяются амортизаторные жидкости АЖ-12Т, МГП-10, МГП-12 или смеси трансформаторного и турбинного масла.

Основные требования, предъявляемые к амортизаторным жидкостям – хорошие противопенные свойства, и малая зависимость вязкости от температуры.

Газонаполненный амортизатор

Газонаполненные амортизаторы, в отличие от гидравлических, конструктивно выполняются однотрубными. Если в гидравлическом двухтрубном амортизаторе рабочая жидкость находится в непосредственном контакте с воздухом, то в газонаполненном амортизаторе (рис. 2) рабочая жидкость изолирована от воздуха плавающим поршнем 8 с уплотнителем 9. Таким образом, корпус 7 в нижней части заполнен рабочей жидкостью 5, а в верхней части – газом 6.

Давление газа в верхней полости – 0,6…0,8 МПа.

Иногда газонаполненные амортизаторы называют газовыми, что не совсем правильно, поскольку основным рабочим телом в них является не газ, а жидкость. Сжатие газа в таких амортизаторах направлено лишь на компенсацию объема цилиндра, который вытесняется поршневым штоком. В качестве газа для газонаполненных амортизаторов чаще всего используется нейтральный азот, который закачивается под давлением.

Поршень 12 закреплен на штоке гайкой 10. В поршне выполнены каналы 11 переменного сечения, а на его цилиндрической поверхности имеются щели.

Каналы 11 перекрыты дисками 13, соприкасающимися с шайбой 15, образуя клапан.

Герметичность штока и корпуса обеспечивается уплотнительным узлом, в который входят резиновая шайба 3, уплотнительная манжета 1, направляющая 17 штока, фасонная шайба 4 и запорное кольцо 2.

Жидкость под давлением омывает резиновую шайбу 3 и уплотнительную манжету 1 и прижимает их к корпусу 7 и штоку 16.

При ходе сжатия (рис. 2, б) под давлением над поршнем диски 13 отжимаются от шайбы 15, и рабочая жидкость через звездообразные вырезы в дроссельной шайбе перетекает в надпоршневую полость.

При малых скоростях перемещения поршня диски 13 занимают первоначальное положение, и рабочая жидкость проходит в основном через зазор между поршнем и цилиндром. Таким образом, один клапан работает попеременно на сжатие и на отбой.

При резких перемещениях поршня гашение происходит в основном за счет газовой подушки. Так, при ходе сжатия плавающий поршень 8 сжимает газ 6 и компенсирует изменение объема рабочей жидкости в рабочей полости амортизатора из-за входа в нее штока.

При ходе отбоя давление сжатого газа перемещает плавающий поршень 8 вниз, компенсируя изменение объема рабочей жидкости вследствие выхода штока 16 из цилиндра амортизатора.

Рабочие жидкости, применяемые в качестве рабочего тела в газонаполненных амортизаторах, аналогичны жидкостям, применяемым в гидравлических телескопических амортизаторах.

Видео:Работа Газомаслянного и газового амортизатора KYBСкачать

Устройство и работа гидравлического амортизатора. Различие характеристик при резком и плавном ходах сжатия и отдачи.

Гидравлический амортизатор состоит из трех основных узлов: цилиндра, поршня со штоком, направляющей втулки с уплотнениями. Установлен между кузовом автомобиля и колесом.

В поршне имеется два ряда сквозных отверстий расположенных по окружности. Цилиндр заполнен специальной амортизаторной жидкостью.

При плавном ходе сжатия рессоры шток и поршень опускаясь вниз вытесняет основную часть жидкости из пространства под поршнем через перепускной клапан отдачи, имеющий слабую пружину и незначительное сопротивление. При этом часть жидкости равная объему штока вводимого в рабочий цилиндр , перетекает в полость резервуара. Сопротивление хода сжатия в основном пропорционально квадрату скорости перетекания жидкости.

При резком ходе сжатия и большой скорости движения поршня под действием возросшего давления жидкости клапан сжатия открывается на большую величину всчедствие чего уменьшается сопротивление протеканию жидкости.

Во время хода отдачи поршень движется вверх и сжимает жидкость наход-ся над поршнем. Перепускной клапан закрывается и жидкость через внутренний ряд отверстий и клапан отдачи перетекает в пространство под поршнем. Необходимое сопротивление амортизатора создается жесткостью дискового клапана отдачи и его пружиной. При резком ходе отдачи жидкость открывает клапан на большую величину, преодолевая сопротивление пружины.

Конструкция рессорной подвески: крепление листов рессоры к раме и к балке моста; центрирование листов относительно друг друга. Особенности конструкции балансирной подвески.

Взаимное расположение листов в рессоре обеспечивается центровым болтом. Кроме того листы скреплены хомутами. Основным преимуществом является их способность выполнять одновременно функции упругого и направляющего устройств подвески. Получили наибольшее распространение в зависимых подвесках. Обычно располагают вдоль автомобиля. Обычно устанавливается на задний мост

Листовая рессора прикреплена к балке моста двумя стремянками, а к раме – через резиновые опоры. Резиновые опоры закреплены в кронштейнах прикрепленных к раме.Прогиб рессоры вверх ограничивает резиновый буфер.

В трехосных автомобилях применяется балансирная подвеска для промежуточного и заднего ведущих мостов. При таких подвесках мосты качаются на шарнирно соединенных с ними и с рессорами балансирных рычагах. В этом случае рессоры воспринимают только силу тяжести автомобиля ; сила тяги и тормозная сила, а так же реактивный и тормозной моменты передаются толкающими и реактивными штангами.

Устройство и работа независимой пружинной шкворневой подвески.

Независимая подвеска получила наибольшее распространение как передняя подвеска легковых автомобилей. Перемещение колес при колебании в этих подвесках может совершаться в различных плоскостях. Повышает управляемость устойчивость и плавность хода.

Шкворневая независимая подвеска устроена следующим образом. На подрамнике автомобиля закреплена балка передней оси. На ней шарнирно установлены верхний и нижний рычаги, соединенные стойкой. В проушине стойки установлен шкворень для соединения с поворотной цапфой. На опорной площадке нижних рычагов установлена пружинная рессора.

У бесшкворневой подвески верхние и нижние рычаги шарнирно установлены на балке передней оси. Рычаги

соединяются стойкой, имеющей шаровые окончания. Стойка выполнена заодно с поворотным кулаком. Поворот колес осуществляется за счет их поворота вокруг шаровых поверхностей. При бесшкворневой подвеске меньше масса неподрессоренных частей и меньше силы, действующие в шарнирах стойки.

27. Устройство и работа независимой пружинной бесшкворневой подвески.

У бесшкворневой подвески верхние и нижние рычаги шарнирно установлены на балке передней оси. Рычаги

соединяются стойкой, имеющей шаровые окончания. Стойка выполнена заодно с поворотным кулаком. Поворот колес осуществляется за счет их поворота вокруг шаровых поверхностей. При бесшкворневой подвеске меньше масса неподрессоренных частей и меньше силы, действующие в шарнирах стойки.

Дата добавления: 2018-05-13 ; просмотров: 1255 ; Мы поможем в написании вашей работы!

Видео:Как работают амортизаторыСкачать

Назначение, устройств и работа гидравлического амортизатора. Заменить масло в нем

Амортизаторы служат для быстрого гашения колебаний рамы. На современных грузовых автомобилях устанавливаются гидравлические телескопические амортизаторы двустороннего действия. Верхней проушиной амортизатор с помощью резиновых втулок и пальца крепится к кронштейну рамы, а нижней проушиной — к кронштейну балки моста.

Основными частями амортизатора являются: корпус, рабочий цилиндр, кожух, поршень со штоком, клапан сжатия, клапан отдачи, перепускной клапан. Внутри цилиндра перемещается поршень со штоком.

Работа амортизатора. При ходе сжатия поршень перемешается вниз, под ним создается давление, за счет чего открывается перепускной клапан на поршне, и жидкость перетекает в пространство над поршнем. При работе амортизатора создается трение жидкости о стенки отверстий. При трении выделяется теплота, поэтому исправно работающий амортизатор должен быть теплым.

При появлении на амортизаторе следов подтекания масла, снимите амортизатор с автомобиля и подтяните гайку резервуара. Если течь не устраняется подтягиванием гайки резервуара, замените амортизатор.

Для смены жидкости в амортизаторе его нужно демонтировать, поставить вертикально и закрепить за нижнюю проушину. Поднять шток в верхнее положение, отвернуть гайку рабочего цилиндра и вынуть шток с поршнем. Подготовить нужное количество амортизационной жидкости АЖ-12Т (для одного амортизатора автомобиля КамАЗ-4320 — 0,515л, Урал-4320 -0,85 л,). Заполнить рабочий цилиндр доверху, оставшуюся жидкость слить внутрь корпуса, собрать амортизатор и установить на место. Доливать жидкость в амортизатор не разрешается. Смену жидкости следует производить один раз в год.

2. Порядок выхода и возвращения машин.Использование машин планируется так, чтобы у водителей было достаточно времени для обслуживания машин, подготовки их к рейсу и отдыха. Выпуск машин, не предусмотренных нарядом, осуществляется в исключительных случаях и только с разрешения командира части. В выходные и праздничные дни выпуск машин из парка сокращается до минимума.

Машины к выходу из парка готовят водители под руководством командиров взводов. Подготовленные к выходу машины проверяют заместители командиров рот по вооружению (старшие техники рот), о чем делают отметку в путевом листе, после чего машины предъявляются начальнику КТП, который дает разрешение на их выход, если они отвечают требованиям технического состояния и имеют соответствующий внешний вид.

Читайте также: Kia rio замена заднего амортизатора

Машины выпускаются из парка по утвержденному накануне командиром части наряду. Они должны быть технически исправные и обслуженные, с закрепленными за ними водителями, имеющими документы, удостоверяющие личность водителя и право на управление машиной, прошедшими предрейсовый медицинский осмотр и допущенными в рейс, с оформленными путевыми листами, подписанными заместителем командира части по вооружению (должностным лицом, ответственным за эксплуатацию вооружения и военной техники) и имеющими отметку начальника КТП об исправном состоянии машины, а также отметку дежурного по парку о показаниях спидометра и времени выпуска из парка.

При возвращении машины, ее ставят на площадку перед КТП. Дежурный по парку записывает в путевой лист показания спидометра и время возвращения, делая соответствующие отметки в журнале выхода и возвращения машин. После внешнего осмотра машины начальником КТП дежурный по парку дает указания водителю о порядке проведения ТО и разрешает дневальному по парку впустить машину в парк.

После обслуживания водитель ставит машину на закрепленное за ней место стоянки, при необходимости опломбировывает ее и сдает дежурному по парку.

studopedia.org — Студопедия.Орг — 2014-2021 год. Студопедия не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования (0.001 с) .

Видео:Амортизатор: устройство и неисправности. Курсы ИЦ СМАРТ ecSmartСкачать

Гидравлические амортизаторы

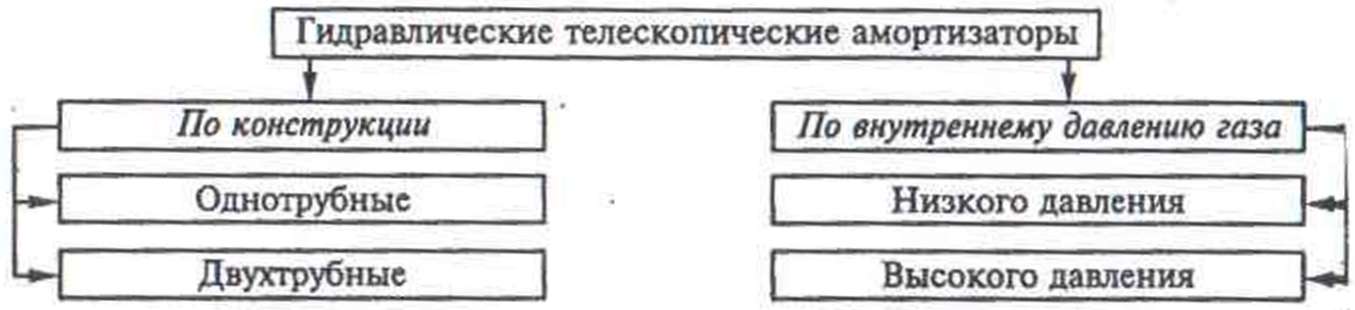

Гидравлические амортизаторы по конструкции разделяются на: телескопические и рычажные. В подвесках современных автомобилей применяются в основном телескопические амортизаторы двустороннего действия.

Рис. 16.Типы гидравлических амортизаторов, классифицированных

По различным признакам

Гидравлические амортизаторы по конструкции аналогичны поршневым насосам. Отличие состоит в том, что амортизаторная жидкость (масло) перекачивается только внутри амортизаторов из одной камеры в другую по замкнутому кругу циркуляции. При этом амортизаторы работают при давление 3,0. 7,5 МПа, скорости перетекания жидкости 20. 30 м/с и при работе могут нагреваться до 160°С и более.

Гидравлические амортизаторы гасят колебания кузова и колес автомобиля в результате создаваемого ими сопротивления (медленного перетекания жидкости из одной полости в другую через клапаны и калиброванные отверстия).

Амортизаторы повышают безопасность движения автомобиля, так как предотвращают отрыв колес от поверхности дороги и обеспечивают их постоянный контакт с дорогой.

Двухтрубные амортизаторы имеют рабочий цилиндр и резервуар, а однотрубные — только рабочий цилиндр.

При движении автомобиля в результате деформации рессор и пружин подвески возникают поперечные колебания рамы или кузова, которые гасятся амортизаторами. В связи с повышенными требованиями к плавности хода амортизаторы стали одним из основных элементов подвески современных автомобилей.

На автомобилях и автобусах наиболее широко применяют гидравлические амортизаторы, в которых используют сопротивление (внутреннее трение) сравнительно вязкой жидкости, проходящей через калиброванные отверстия малых диаметров и ограниченные сечения в клапанах. Полный цикл колебаний рамы относительно моста и колес включает в себя два периода:

ход сжатия рессоры, когда подрессоренная часть (рама с платформой) сближается с неподрессоренной частью (мостами и колесами);

ход отдачи рессоры, когда подрессоренная часть удаляется от неподрессоренной.

Амортизаторы делятся на две группы: амортизаторы двустороннего действия и амортизаторы одностороннего действия; последние гасят колебаниятолько при ходе отдачи рессоры. Амортизаторы двустороннего действия способствуют более плавной работе подвески, поэтому они почти полностью вытеснили амортизаторы одностороннего действия.

Устройство амортизатора двустороннего действия(рис. 17) состоит из резервуара16, рабочего цилиндра 17, штока 18 с поршнем 14 и клапанов: перепускного 5, отдачи 7, впускного 9, сжатия 10. В верхней части шток поршня перемещается в направляющей втулке и уплотнен резиновым сальником 3, расположенным в обойме. Между направляющей штока и обоймой сальника 3 находится сальник 4, уплотняющий полость П резервуара 16.

Рис. 17. Гидравлический амортизатор двустороннего действия:

а– устройство;б, в – схемы работы

В рабочем цилиндре 17 вместе со штоком 18 перемещается поршень 14, в котором имеются сквозные отверстия, равномерно расположенные в два ряда по окружностям различных диаметров (по 10 отверстий в каждом ряду). Отверстия 6, находящиеся на большей окружности, закрыты сверху перепускным клапаном 5, к которому прижимается пружинная шайба. Отверстия 15 на меньшей окружности перекрываются снизу дроссельным диском клапана отдачи 7. Этот клапан состоит из двух плоских стальных дисков, прижимаемых к поршню пружиной 8.

В нижней части рабочего цилиндра расположен корпус, в котором установлены впускной клапан 9 и клапан сжатия 10, прижимаемый пружиной 11. Эти клапаны закрывают отверстия 13 и 12, расположенные в корпусе. К штоку 18 и резервуару 16 приварены проушины 1. Нижней проушиной амортизатор крепится к балке или к нижним рычагам переднего моста при независимой подвеске, а верхней — к кронштейну рамы или основания кузова. От повреждений и попадания грязи шток защищен кожухом 2.

При ходе сжатия рессоры (рис. 17, б) поршень амортизатора движется вниз, перепускной клапан 5 открывается и жидкость перетекает через отверстия 6 поршня 14 в надпоршневое пространство. Под давлением жидкости клапан сжатия 10 преодолевает усилие пружины 11 и открывается, при этом жидкость в объеме, равном вводимой части штока, вытесняется из рабочего . цилиндра в резервуар 16. Усилие пружины 11 клапана сжатия создает необходимое сопротивление амортизатора, в результате чего частота колебаний подвески и подрессоренных масс автомобиля уменьшается. При перемещениях штока жидкость, частично просачиваясь через зазор между направляющей втулкой и штоком, поступаетчерез отверстие 19 (рис. 19, а) в полость П резервуара, разгружая тем самым сальники от действия рабочего движения жидкости.

Во времяходаотдачи (рис. 19, в) поршень движется жидкость из верхней полости рабочего цилиндра в нижнюю. Перепускной клапан 5, расположенный со стороны надпоршневого пространства,закрывается, и жидкость через отверстия 15 поршня поступает к клапану отдачи 7 и открывает его. При этом жидкость в объеме, равном выводимой части штока, поступает из резервуара в рабочий цилиндр через отверстия 13, предварительно преодолев сопротивление впускного клапана 9.

Жесткость дисков клапана отдачи 7 и усилие пружины 8 создают необходимое сопротивление амортизатора, которое пропорционально квадрату скорости перетекания жидкости.

При движении автомобиля необходимо, чтобы амортизатор гасил в основном свободные колебания подвески при ходе отдачи (распрямления рессоры) и не увеличивал жесткость рессоры при ее сжатии. Поэтому сопротивление хода сжатия составляет 25…30% сопротивления хода отдачи.

Устройство газонаполненного амортизатора. Амортизатор однотрубный, высокого давления (рис. 18).

Амортизатор состоит из рабочего цилиндра 7, поршня 4 со штоком 1 и узла уплотнения 2 высокого давления. На поршне размещены два клапана — сжатия 3 и отдачи 5.

Внутри цилиндра амортизатора находятся рабочая полость 9, заполненная амортизаторной жидкостью, и компенсационная камера 8, заполненная газом. Камера компенсирует изменение объема жидкости в рабочей полости при ее нагревании и охлаждении, при входе штока поршня в цилиндр и выходе из него за счет изменения объема сжатого газа в камере. Газ и жидкость разделены плавающим поршнем 6, который ограничивает рабочую полость 9.

В процессе работы амортизатора жидкость перетекает через каналы переменного сечения, выполненные в поршне 4, и клапаны сжатия 3 и отдачи 5. При ходе отдачи поршень 4 перемещается вниз, и жидкость из-под поршня перетекает в полость над поршнем через клапан отдачи 5,

Рис. 18.Газонаполненный амортизатор:

1 — шток; 2 —уплотнение; 3, 5 — клапаны; 4,6- поршни;

7 — цилиндр; 8 — камера; 9 — полость

испытывая при этом сопротивление, В этом случае давление сжатого газа перемещает разделительный поршень 6 вниз, компенсируя изменение объема жидкости вследствие выхода штока 1 из цилиндра амортизатора.

При ходе сжатия поршень 4 перемещается вверх, и жидкость из надпоршневого пространства перетекает в полость под поршнем через клапан сжатия 3, также испытывая сопротивление. При этом давлением жидкости перемещается вверх разделительный поршень, сжимает газ в компенсационной камере 8 и компенсирует изменение объема жидкости в рабочей полости амортизатора из-за входа штока внутрь цилиндра.

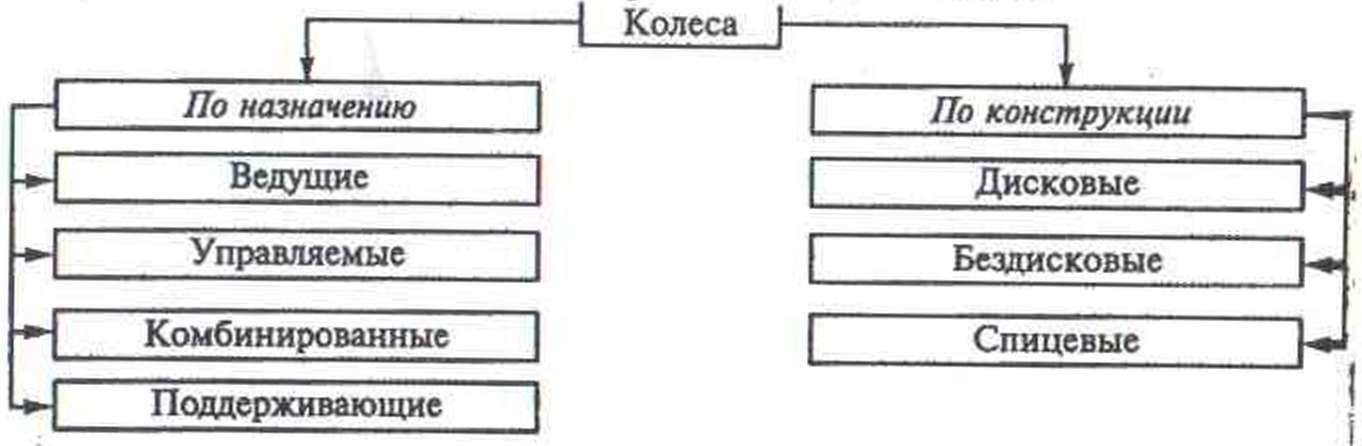

Колесами называются устройства, осуществляющие связь автомобиля с дорогой.

Колеса служат для подрессоривания автомобиля, обеспечения его движения и изменения направления движения.

Рис. 19. Типы колес, классифицированных по различным признакам

Колеса обеспечивают возможность движения автомобиля, а также смягчают толчки, возникающие при движении по неровностям дороги.

Автомобильное колесо (рис. 20, а) состоит из диска 2, обода 4 и шины 3. Ступица 1 колеса обычно входит в сборочный узел каждого моста автомобиля и при помощи соединительной части диска2 соединяется с ободом 4, на который устанавливается пневматическая шина.

Рис. 20. Автомобильные колеса:

а- в сборе; б- с неразборным ободом;в- с разборным ободом

По устройству соединительной части колеса делятся на три типа: дисковые, бездисковые испицевые.Последние используются лишь на некоторых легковых игоночных автомобилях.

Наибольшее распространение на автомобилях получили дисковые колеса, ободья которых могут быть глубокими неразборными или плоскими разборными.

На легковых автомобилях обычно применяют дисковые колеса (с глубокими ободьями)(рис. 20, б), представляющими собой неразъемное сварное соединение обода 4 с диском 2, на наружной стороне которого имеются ребра жесткости 5 и выступы 7 для крепления декоративного колпака. В средней части обода имеется кольцевое углубление — монтажный ручей, облегчающий монтаж и демонтаж шин. По обеим сторонам обода 4 расположены конические посадочные полки, на которые монтируют борта шин. Наклон посадочных полок на угол (5± 1)° обеспечивает плотную посадку шины на ободе.

Крепежные отверстия 6 дисков имеют конические фаски с углом 60°, обеспечивающие центрирование диска и предотвращающие самоотвертывание крепежных гаек.

На большинстве грузовых автомобилей шины монтируют на диск колеса с плоским (без углубления) ободом (рис. 20, в), который делается разборным для облегчения монтажа и демонтажа шин. Обод 4 и диск 2 колеса соединены сваркой. Съемное бортовое кольцо 8 крепится замочным кольцом 9. Иногда бортовое кольцо8 выполняют разрезным, тогда его устанавливают на обод без замочного кольца.

Диски колес грузовых автомобилей крепятся к ступице при помощи шпилек и гаек с конусными фасками. Чтобы гайки самопроизвольно не отворачивались, резьба шпилек и гаек правых колес правая, левых колес — левая.

На задний мост грузового автомобиля устанавливают, как правило, сдвоенные колеса. Внутреннее колесо крепится на шпильках с колпачковыми гайками, имеющими внутреннюю и наружную резьбы. Наружные колеса устанавливают на колпачковых гайках и затягивают внешними гайками с конусными фасками.

На автомобилях МАЗ, КамАЗ и автобусах ЛиАЗ применяют бездисковые колеса. Их принципиальное отличие от описанных конструадий дисковых колес состоит в том, что они не имеют промежуточной детали (диска) между ободом и ступицей. Передние колеса устанавливают на конические поверхности ступиц колес, а задние — на кольца, прикрепленные к ступице гайками и шпильками. Специальные прижимы служат для центрирования и крепления бездисковых колес.

Читайте также: Стойки амортизаторов задние kyb

|

Рис. 21. Типы шин, классифицированных по различным признакам

Конструкция пневматической шины.Шины относят к числу наиболее важных и дорогостоящих частей автомобиля. Так, стоимость комплекта шин составляет примерно 20 — 30% первоначальной стоимости автомобиля, а в процессе эксплуатации из общих расходов около 10—15% приходится на расходы по восстановлению шин. 21

Камерная шина (рис. 22,а) состоит из покрышки 9, камеры 10 и ободной ленты 7 (в шинах легковых автомобилей ободная лента отсутствует).

Покрышка шины воспринимает давление сжатого воздуха, находящегося в камере, предохраняет камеру от повреждений и обеспечивает сцепление колеса с дорогой. Покрышки шин изготовляют из резины и специальной ткани корда. Шина стоит из протектора 1, подушечного слоя (брекера) 2, каркаса 3, боковин 4 и бортов 5 с сердечниками 6. Каркас служит основой покрышки: он соединяет все ее части в одно целое и придает покрышке необходимую жесткость, при этом обладает высокой эластичностью и прочностью. Каркас покрышки выполнен из нескольких слоев нитей корда толщиной 1 — 1,5 мм. Число слоев корда является четным и составляет обычно 4 — 6 для шин легковых и 6 — 14 для шин грузовых автомобилей и автобусов. С увеличением

числа слоев корда повышается прочность шины, но одновременно увеличивается ее масса и возрастает сопротивление качению. Протектор обеспечивает сцепление шины с дорогой и предохраняет каркас от повреждения. Его изготовляют из прочной, твердой, износостойкой резины. В нем различают расчлененную часть (рисунок) и подканавочный слой. Рисунок протектора зависит от типа и назначения шины. Рисунок протектора может

быть дорожный, универсальный, повышенной проходимости, карьерный и зимний.

Рис. 22. Пневматическая шина:

а – камерная; б – бескамерная

Подушечный слой (брекер) связывает протектор с каркасом и предохраняет каркас от толчков и ударов, воспринимаемых протектором от неровностей дороги. Он обычно состоит из нескольких слоев разреженного обрезиненного корда. Подушечный слой работает в наиболее напряженных температурных условиях (до 110 — 120 °С) по сравнению с другими элементами шины.

Боковины предохраняют каркас от повреждения и действия влаги. Их обычно изготовляют из протекторной резины.

Борта надежно укрепляют покрышку на ободе. Снаружи борта имеют один- два слоя прорезиненной ленты, предохраняющей их от истирания об обод и от повреждений при монтаже и демонтаже шины. Внутри бортов заделаны стальные проволочные сердечники 6. Они увеличивают прочность бортов, предохраняют их от растягивания и предотвращают соскакивание шины с обода колеса. Шина с поврежденным сердечником непригодна для эксплуатации.

Камера удерживает сжатый воздух внутри шины. Она представляет собой эластичную резиновую оболочку в виде замкнутой трубы. Для плотной посадки (без складок) внутри шины размеры камеры несколько меньше, чем внутренняя полость покрышки. Поэтому заполненная воздухом камера находится в покрышке в растянутом состоянии. Толщина стенки камеры обычно составляет 1,5 — 2,5 мм для шин легковых и 2,5 — 5 мм для шин грузовых автомобилей и автобусов. На наружной поверхности камеры делаются радиальные риски, которые способствуют отводу наружу воздуха, остающегося между камерой и покрышкой после монтажа шины. Камеры изготовляют из высокопрочной резины.

Для накачивания и выпуска воздуха камера имеет специальный клапан — вентиль 8. Он позволяет нагнетать воздух внутрь камеры и автоматически перекрывает его выход из камеры.

В зависимости от типа и размера обода колеса, одинарной или сдвоенной установки шин вентили выпускают разной длины и формы (прямые и изогнутые), но с взаимозаменяемыми деталями. Вентили могут быть металлические, металлические с обрезиненной пяткой и резинометаллические. Вентили металлические и с обрезиненной пяткой используют для камер грузовых шин, а резинометаллические — легковых шин.

Рис. 23. Вентили пневматических шин:

а и б – металлические;в – металлический с обрезиненной пяткой;

г – резинометаллический;д – для бескамерной шины»

Вентиль состоит из корпуса 8 (рис. 23,а), золотника 2 и колпачка 1. Корпус металлического вентиля (рис. 23, а— в) представляет собой прямую или изогнутую латунную трубку. Нижним концом он прикреплен к камере 10 с помощью шайбы и гайки 9. Для крепления вентиля на камере имеется специальная площадка овальной или круглой формы, привулканизированная к камере. Внутрь корпуса ввернут золотник 2 с резиновой уплотнительной втулкой 3. Через золотник проходит стержень 5 с клапаном 4 и скобой 7. Клапан через резиновое кольцо плотно прижимается к золотнику пружиной 6. При накачивании камеры клапан открывается под давлением воздуха, перепуская его внутрь камеры. Для выпуска воздуха из камеры необходимо нажать на стержень и открыть клапан. На верхний конец вентиля навертывают колпачок 1, который предохраняет вентиль от загрязнения и одновременно служит ключом для ввертывания и вывертывания золотника. Металлический вентиль с обрезиненной пяткой (рис. 23,в)имеет более надежное крепление к камере, чем металлический, так как он привулканизирован к камере. Резинометаллический вентиль (рис. 25, г) состоит из прямого резинового корпуса, внутри которого заделана металлическая втулка. Втулка имеет внутреннюю резьбу для ввертывания стандартного золотника и наружную — для навертывания колпачка-ключа. Нижняя часть корпуса вентиля имеет резиновую пятку, с помощью которой вентиль привулканизовывают к камере. Резинометаллические вентили по сравнению с металлическими более просты по конструкции, имеют меньшую общую массу и более низкую стоимость в производстве, обеспечивают лучшую герметичность.

Ободная лента 7 (рис 22, а)шины предохраняет камеру от повреждений и трения об обод колеса и борта покрышки. Лента исключает также возможность защемления камеры между бортами покрышки и ободом. Она выполнена из резиновой профилированной ленты и имеет форму кольца, внутренний диаметр которого несколько больше диаметра обода колеса. Толщина ленты в средней части составляет 5 — 10 мм и уменьшается к краям до 1 мм. Такой поперечный профиль лентыобеспечивает лучшее прилегание ее к бортам покрышки и ободу. В ободной ленте имеется отверстие для вентиля камеры. Ободная лента устанавливается между ободом колеса и камерой шины. На ободных лентах указаны размеры, соответствующие шинам, для которых они предназначены. Бескамерная шина (рис. 22,б) не имеет камерный ободной ленты и выполняет одновременно функции покрышки и камеры. По устройству она близка к покрышке камерной шины и по внешнему виду почти не отличается от нее. Особенностью бескамерной шины является наличие на ее внутренней поверхности герметизирующего воздухонепроницаемого резинового слоя 11 толщиной 1,5 — 3,5 мм. Герметизирующий слой привулканизирован к внутренней поверхности покрышки. Он изготовлен из смеси натурального и синтетического каучука, обладающей повышенной газонепроницаемостью. На бортах шины, кроме того, имеется уплотняющий резиновый слой, обеспечивающий необходимую герметичность в местах соединения бортов и обода колеса. Материал каркаса бескамерной шины также характеризуется высокой воздухонепроницаемостью, так как для него используют вискозный, капроновый или нейлоновый корд, воздухонепроницаемость которого в 5 — 6 раз выше, чем у хлопчатобумажного корда. Посадочный диаметр бескамерной шины уменьшен, она монтируется на герметичный обод. Вентиль 12 шины гайкой с шайбой 11 (Рис. 23, д) герметично закреплен на двух резиновых уплотняющих шайбах 12 непосредственно в ободе колеса.

Бескамерные шины по сравнению с камерными повышают безопасность движения, легко ремонтируются, во время работы меньше нагреваются, более долговечны, проще по конструкции, имеют меньшую массу. При потере герметичности обода или самих шин их используют как обычные покрышки. При применении бескамерных шин необходимость в запасном колесе на автомобиле практически отпадает.

Повышение безопасности движения объясняется меньшей чувствительностью бескамерных шин к проколам и другим повреждениям. При повреждении камерной шины камера не охватывает прокалывающий предмет, так как находится в растянутом состоянии. Воздух через образовавшееся отверстие поступает внутрь покрышки и свободно выходит через неплотности между ее бортами и ободом колеса. При повреждениях бескамерной шины прокалывающий предмет плотно охватывается нерастянутым герметизирующим слоем резины и воздух выходит из шины очень медленно. В результате этого обеспечивается возможность остановки автомобиля. В некоторых случаях, когда проколовший предмет остался в шине, воздух из нее вообще не выходит.

Легкость ремонта бескамерных шин объясняется тем, что многие повреждения (проколы диаметром до 10 мм) могут быть устранены без снятия шин с колес, что особенно важно в дорожных условиях. При ремонте в место повреждения вводят посредством специальной иглы уплотнительные пробки. Меньший нагрев бескамерных шин объясняется лучшим отводом теплоты через обод колеса, который не закрыт камерой, и отсутствием трения между покрышкой и камерой, свойственного камерным шинам. Улучшение теплового режима является одной из причин повышенной долговечности бескамерных шин, срок службы которых на 10 — 20% больше, чем у камерных шин. Однако, стоимость бескамерных шин более высока, чем камерных. Такие шины требуют специальных ободьев, а монтаж и демонтаж их сложнее, для выполнения этих операций нужны специальные приспособления и устройства.

Большое влияние на движение автотранспортных средств оказывает тип рисунка протектора пневматической шины.

Рис. 24. Рисунок протектора шины:

а — дорожный;б — универсальный; в — повышенной проходимости; г – карьерный

Дорожный рисунок протектора (рис.24, а) имеют шины, предназначенные для работы на дорогах с твердым покрытием. Он обычно представляет собой продольные зигзагообразные ребра и канавки. Рисунок такого типа придает протектору высокую износостойкость, обеспечивает бесшумность работы шины и достаточную сопротивляемость заносу. Общая площадь выступов дорожного рисунка составляет 65 — 80% всей площади беговой дорожки протектора (рабочей части, соприкасающейся с поверхностью дороги).

Универсальный рисунок протектора (рис.24, б) используется для шин автомобилей, эксплуатируемых на дорогах смешанного типа (с твердым покрытием и грунтовых). Протектор с таким рисунком имеет мелкую насечку в центральной части и более крупную в боковой. При движении по мягкому грунту боковые выступы входят в зацепление с ним, в результате чего улучшается проходимость.

При таком рисунке протектора ускоряется его изнашивание во время движения по сухим твердым дорогам. Общая площадь выступов универсального рисунка составляет примерно 55 — 60% всей площади беговой дорожкипротектора.

Рисунок повышенной проходимости (рис. 24, в) на протекторе предназначен для шин, работающих в тяжелых дорожных условиях и по бездорожью. Он характеризуется высокимигрунтозацепами. Протектор с таким рисунком обеспечивает хорошее сцепление с грунтом и хорошее самоочищение колес от грязи и снега, защемляемых между грунтозацепами. При движении по дорогам с твердым покрытием ускоряется изнашивание шин с этим рисунком протектора, возрастает шум, ухудшается плавность хода и устойчивость автомобиля. Общая площадьгрунтозацепов рисунка повышенной проходимости составляет около 40 — 50% всей площади беговой дорожки протектора.

Карьерный рисунок протектора (рис. 24,г) имеют шины, предназначенные для работы в карьерах, на лесозаготовках и т. п. Этот рисунок аналогичен рисунку повышенной проходимости, но имеет более широкие выступы и более узкие канавки. Выступы выполняютсямассивными, широкими в основании и суживающимися кверху. Общая площадь выступов карьерного рисунка составляет примерно 65 — 80% всей площади беговой дорожки протектора. Карьерный рисунок протектора обеспечивает высокое сопротивление шины механическим повреждениям и изнашиванию.

Читайте также: Амортизатор для форд фокус 2 fenox

Рис. 25.Зимние шины:

а – рисунок протектора; б – шины противоскольжения

Зимний рисунок протектора (рис. 25,а) предназначен для шин, эксплуатируемых на заснеженных и обледенелых дорогах. Он состоит обычно из отдельных резиновых блоков угловатой формы, расчлененных надрезами, и достаточно широких и глубоких канавок. Площадь выступов зимнего рисунка составляет примерно 60 — 70% площади беговой дорожки протектора. Протектор с зимним рисунком обладает хорошей самоочищаемостью и интенсивным отводом влаги и грязи из зоны контакта. При движении по сухим дорогам с твердым покрытием, особенно в летнее время, шины с зимним рисункомпротектора ускоренно изнашиваются, имеют значительное сопротивление качению и большую шумность. Эти шины допускают движение с максимальными скоростями на 15 — 35% ниже, чем обычные шины.

Зимний рисунок протектора обеспечивает возможность установки шипов противоскольжения для повышения безопасности движения на обледенелых и укатанных заснеженных дорогах. С этой целью в протекторе шины делают гнезда для шипов. Ошипованные шины повышают сцепление колес на скользких и обледенелых дорогах, на 40 — 50% сокращают тормозной путь, значительно повышают безопасность криволинейного движения и сопротивление заносу. Ошипованные шины должны устанавливаться на всех колесах автомобиля. Частичная установка их на автомобиле приводит к нарушению безопасности движения. Давление в шинах с шипами на 0,02 МПа больше, чем в обычных шинах. На (рис. 25, б) показаны шипы противоскольжения, применяемые на современных пневматических шинах. Шип состоит из корпуса 2 и сердечника 1. Сердечник делают из твердого сплава, обладающего высокой износостойкостью и вязкостью. Корпус выполняют обычно из сплава стали и свинца. Его оцинковывают, хромируют для защиты от коррозии. Иногда корпус шипа изготовляют пластмассовым. Диаметр шипа зависит от его назначения. Для шин легковых автомобилей применяют шипы диаметром 8 — 9 мм, грузовых — диаметр шипов возрастает с увеличением грузоподъемности и достигает 15 мм. Длина шипов зависит от толщины протектора шин и составляет 10 — 30 мм. Число шипов, устанавливаемых в шине, зависит от массы автомобиля, мощности двигателя и условий эксплуатации. В месте контакта колеса с дорогой должно быть 8 — 12 шипов. Наиболее эффективно, если длина выступающей части шипов составляет 1 — 1,5 мм для легковых шин и 3 — 5 мм для грузовых.

Основные типы автомобильных шин.Автомобильные пневматические шины разделяют по назначению, форме профиля, габаритам, конструкции и принципу герметизации.

По назначению шины делят на две группы: для легковых и для грузовых автомобилей. Первые применяют на легковых автомобилях, грузовых автомобилях малой грузоподъемности, микроавтобусах и прицепах к ним. Шины для легковых автомобилей могут эксплуатироваться во всех климатических зонах страны при температуре окружающей средыот минус 45 до плюс

55 °С. Шины для грузовых автомобилей применяются также на, прицепах, полуприцепах и автобусах. Они предназначены дляэксплуатации на дорогах различных категорий при температуре окружающей среды до минус

По форме профиля шины бывают обычного профиля, широкопрофильные, низкопрофильные, сверхнизкопрофильные, арочные и пневмокатки. По габаритам шины делятся на крупногабаритные, среднегабаритные и малогабаритные. По конструкции шины бывают диагональные, радиальные, со съемным протектором и с регулируемым давлением. По принципу герметизации шины делятся на камерные и бескамерные.

Шины обычного профиля (тороидальные) выполняются камерными и бескамерными. Их профиль близок к окружности. Отношение высоты Н профиля шины к его ширинеВ более 0,9. Тороидальные шины являются наиболеераспространенными.

Их устанавливают на легковых и грузовых автомобилях, автобусах, автоприцепах, т. е. на автомобилях, эксплуатируемых преимущественно на благоустроенных дорогах. Средний эксплуатационный пробег тороидальных шин составляет 40 — 80 тыс. км.

Рис. 26. Широкопрофильные шины:

а – с двумя беговыми дорожками; б — с одной дорожкой

Широкопрофильные шины (рис. 26) имеют профиль овальной формы,H/B— 0,6 ÷ 0,9, имеют камерное и бескамерное исполнение. Они могут работать с постоянным или переменным давлением воздуха и выполняются с одной или двумя выпуклыми беговыми дорожками. Нормальное внутреннее давление воздуха для широкопрофильных шин примерно в 1,5 раза ниже, чем для обычных шин. Широкопрофильные шины с регулируемым давлением и одной беговой дорожкой применяются на автомобилях для повышения проходимости, а с постоянным давлением и двумя беговыми дорожками — на автомобилях обычной проходимости. Последние предназначены для замены обычных шин сдвоенных задних колес. При этом достигается экономия расхода материалов (на 10 — 20%), а также уменьшение массы колес (на 10 — 15%). По сравнению с обычными шинами широкопрофильные имеют повышенную грузоподъемность и пониженное сопротивление качению. Они улучшают управляемость, устойчивость и повышают проходимость автомобиля, а также уменьшают расход топлива. Недостатком широкопрофильных шин является необходимость использования на одном автомобиле двух типов шин (обычных и широкопрофильных) и соответственно двух запасных колес (для переднего и заднего мостов) в тех случаях, когда они устанавливаются на сдвоенные задние колеса вместо обычных шин.

Низкопрофильные шины имеют H/B= 0,7 ÷ 0,88, а у сверхнизкопрофильных шин отношение высоты профиля шины к ее ширине не более 0,7. Оба типа шин имеют пониженную высоту профиля, что повышает устойчивость и управляемость автомобиля. Низкопрофильные и сверхнизкопрофильные шины предназначены главным образом для легковых автомобилей и автобусов.

Рис. 27. Специальные шины:

а – с регулируемым давлением;б – арочные;в – пневмокаток

Арочные шины (рис. 27, б) имеют профиль в виде арки переменной кривизны с низкими мощными бортами, Н/В = 0,35 ÷ 0,5. Каркас шин прочный, тонкослойный, изготовлен из полиамидного корда, обладает малым сопротивлением изгибу. Арочные шины выполняются бескамерными. Внутреннее давление воздуха составляет 0,05 — 0,15 МПа. Ширина профиля у арочных шин в 2,5 —3,5 раза больше, чем у обычных шин, а радиальная деформация выше в 2 раза. Рисунок протектора — повышенной проходимости с мощными расчлененными грунтозацепамиэвольвентной формы почти на всю ширину профиля шины. Высота грунтозацепов составляет 35 — 40 мм, а шаг между ними 100 — 250 мм. Общая площадь грунтозацепов равна примерно 17 — 35% всей площади опоры шины. В средней части рисунка протектора по окружности шины обычно находится специальный пояс, состоящий из одного или двух рядов расчлененных грунтозацепов. Пояс предназначен для замедления изнашивания протектора шины при движении по дорогам с твердым покрытием. Широкий профиль с высокимигрунтозацепами, эластичность шины и низкое давление воздуха обеспечивают большую площадь контакта шины с опорной поверхностью, малые удельные давления, небольшое сопротивление качению и возможность реализации большой силы тяги на мягких грунтах. При качении по мягкому грунту арочные шины интенсивно уплотняют грунт

в направлении к центру контакта шин с опорной поверхностью. Вследствие этого значительно повышается проходимость автомобиля в условиях бездорожья: по размокшим грунтам, заснеженным дорогам и т. п. Арочные шины используют как сезонное средство повышения проходимости автомобилей. Их устанавливают вместо обычных шин сдвоенных задних колес на специальном ободе.

Арочные шины по сравнению с обычными имеют более высокую стоимость, повышенный износ протектора на дорогах с твердым покрытием, а также более сложный монтаж и демонтаж. Средний пробег арочных шин при эксплуатации в смешанных дорожных условиях составляет 40 — 45 тыс. км, а на дорогах с твердым покрытием 20 — 30 тыс. км.

Пневмокатки (рис. 27,в) представляют собой высокоэластичные оболочки бочкообразной формы. Они имеют П-образный профиль, ширина которого составляет 1,0 — 2,0 наружного диаметра пневмокатка, Н/В — 0,25 ÷ 0,4. Протектор снабжен невысокими, редко расположенными грунтозацепами, которые наряду со своим основным назначением повышают также прочность пневмокатка и обеспечивают сохранность (устойчивость) его формы. Эластичность пневмокатков в 3 — 4 раза выше, чем у обычных, и в 1,5 — 2 раза выше, чем у арочных шин. Пневмокатки изготовляют бескамерными. Внутреннее давление воздуха в них равно 0,01 — 0,05 МПа. Высокая эластичность и малое внутреннее давление воздуха обеспечивают пневмокаткам очень низкие удельные давления на грунт, хорошую приспособляемость к дорожным условиям и высокую сопротивляемость к проколам и повреждениям. В случае прокола воздух из пневмокатка выходит очень медленно из-за незначительного внутреннего давления. Однако пневмокатки из-за низкого давления воздуха в них при достаточно больших размерах имеют относительно малую грузоподъемность. Значительная ширина и малая грузоподъемность пневмокатков ограничивают их применение на автомобилях. Кроме того, на ровных дорогах с твердым покрытием пневмокатки имеют относительно низкий срок службы.

Пневмокаткипредназначены для автомобилей, работающих в особо тяжелых условиях. Их монтируют на ободьях специальной конструкции. Автомобили с пневмокатками могут двигаться по снежной целине, сыпучим пескам, заболоченной местности и т. п.

Крупногабаритные шины имеют ширину профиляВ = 350 мм и более независимую от посадочного диаметра. Эти шины имеют тонкослойный каркас и эластичный протектор с сравнительно неглубоким рисунком. Они выпускаются бескамерными. Наружный диаметр крупногабаритных шин достигает 2 — 3 м и более. Давление воздуха в шинах очень низкое (0,02 — 0,035 МПа) и регулируется водителем. Крупногабаритные шины имеют большую площадь опоры на грунт и предназначены для работы в особо тяжелых условиях: по пескам, болотам, снежной целине, неровной местности.

Шины Р и PCотличаются от обычных шин расположением нитей корда в каркасе, формой профиля, слойностью, особенностями подушечного слоя, бортовой части, протектора и качеством применяемых материалов. Шины Р и PCпредставляют собой разновидность одной и той же конструкции.

Шины (рис. 28, б) имеют радиальное расположение нитей корда 2. Число слоев корда в 2 раза меньше, чем у шин с диагональным расположением нитей корда (рис. 28, а). Подушечный слой (см. рис. 28,б) изготовлен из металлического или вискозного корда. Высота профиля шин несколько сокращена, Н/В = 0,7 ÷ 0,85. Шины Р бывают камерные и бескамерные.

Шины Р по сравнению с шинами с диагональным расположением нитей корда характеризуются большей грузоподъемностью (на 15 — 20%), большей радиальной эластичностью (на 30 — 35%), меньшим сопротивлением качению (на 10%), меньше нагреваются (на 20 — 30 °С). Срок службы шин Р в 1,5 — 2 раза выше, и пробег их составляет 75 — 80 тыс. км. Однако шины Р имеют высокую стоимость и повышенную боковую эластичность, что создает повышенный шум при качении по неровной дороге.

Рис.28. Пневматические шины:

а – с диагональным кордом; б – шины;

в – шины РС: 1 – подушечный слой;

2 – каркас; 3 – съемные протекторные

🔥 Видео

Объяснение технологии двухтрубных амортизаторовСкачать

принцип работы двух трубные амортизаторовСкачать

Гидроцилиндр - устройство и принцип работыСкачать

Чем Отличаются Амортизаторы Масляные и Газомасляные.Скачать

Амортизатор. Устройство, отличие, назначение, газовые, масляные.Скачать

Процесс ремонта гидравлических амортизаторов в пневмостойкахСкачать

Шикарное применение старых амортизаторов! Hydraulic press from old car shock absorbers!Скачать

Как проверить амортизаторы на автомобиле за 5 секунд?Скачать

Амортизаторы | Симптомы износа | Как проверить состояние амортизаторовСкачать

Принцип работы и устройство амортизатора автомобиля, как это работает!!!Скачать

Работа нового и старого амортизатора который прошёл 210 000Скачать

ГИДРОПНЕВМАТИЧЕСКАЯ подвеска, в ЧЁМ ёё крутость и чем она УНИКАЛЬНАСкачать

Гидропневматическая подвеска Ситроен – плюсы и минусы, устройство, обслуживаниеСкачать

Что делать, если газовый упор не держит дверь багажника: Бюджетный вариант.Скачать

Ремонт газлифтов капота и багажника Ниссан НотСкачать

Прокачка амортизаторов | Зачем и как делать правильно (18+)Скачать

причина выхода из строя газового лифта.Скачать