Согласно данной классификации рассмотрим следующие технологии:

1. НИЗКОТЕМПЕРАТУРНАЯ ТЕХНОЛОГИЯ УТИЛИЗАЦИИ

Разработчик и поставщик оборудования ЗАО «ALMAS ENGINEERING»(Москва)

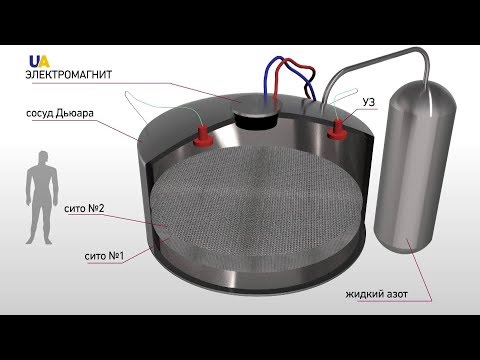

При низкотемпературной обработке изношенных шин дробление производится при температурах -60 град.С . -90 град. С, когда резина находится в псевдохрупком состоянии. Результаты экспериментов показали, что дробление при низких температурах значительно уменьшает энергозатраты на дробление, улучшает отделение металла и текстиля от резины, повышает выход резины. Во всех известных установках для охлаждения резины используется жидкий азот. Но сложность его доставки, хранения, высокая стоимость и высокие энергозатраты на его производство являются основными причинами, сдерживающими в настоящее время внедрение низкотемпературной технологии. Для получения температур в диапазоне -80 град.С . -120 град.С более эффективными являются турбохолодильные машины. В этом диапазоне температур применение турбохолодильных машин позволяет снизить себестоимость получения холода в 3-4 раза, а удельные энергозатраты в 2-3 раза по сравнению с применением жидкого азота. Технология не внедрена. Производительность линии 6000 т/год.

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ

Схема линии представлена в приложении 1. Изношенные автомобильные шины подаются в машину для удаления бортовых колец. После этого шины поступают в шинорез и далее в ножевую роторную дробилку. Затем следует магнитный сепаратор и аэросепаратор. Для охлаждения порезанные и предварительно очищенные куски резины подаются в холодильную камеру, где охлаждаются до температуры -50 град.С. -90 град.С. Холодный воздух для охлаждения резины подается от генератора холода воздушной турбохолодильной машины. Далее охлажденная резина попадает в роторно-лопаточный измельчитель, откуда она направляется на повторную очистку в магнитный сепаратор и аэросепаратор, где отбирается резиновая крошка менее 1 мм . 0,5 мм, а также более крупная и затаривается в мешки и отправляется к заказчику.

2. БАРОДЕСТРУКЦИОННАЯ ТЕХНОЛЛОГИЯ

Разработчик и поставщик оборудования: ГНПП «Корд-экс»

Технология основана на явлении «псевдосжижения» резины при высоких давлениях и истечении её через отверстия специальной камеры. Резина и текстильный корд при этом отделяются от металлического корда и бортовых колец, измельчаются и выходят из отверстий в виде первичной резино-тканевой крошки, которая подвергается дальнейшей переработке: доизмельчению и сепарации. Металлокорд извлекается из камеры в виде спрессованного брикета. Производительность линии 6000 т/год. В настоящее время реализованы и успешно работают 2 перерабатывабщих завода: «Астор»(Пермь), ЛПЗ(Лениногорск,Татарстан)

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ

Схема линии представлена в приложении 2. Автопокрышка подаётся под пресс для резки шин, где режется на фрагменты массой не более 20 кг. Далее куски подаются в установку высокого давления.

В установке высокого давления шина загружается в рабочую камеру, где происходит экструзия резины в виде кусков размерами 20-80 мм и отделение металлокорда.

После установки высокого давления резинотканевая крошка и металл подаются в аппарат очистки брикетов для отделения металлокорда (поступает в контейнер)от резины и текстильного корда, выделение бортовых колец. Далее остальная масса подаётся в магнитный сепаратор , где улавливается основная часть брекерного металлокорда. Оставшаяся масса подаётся в роторную дробилку , где резина измельчается до 10 мм.

Далее вновь в кордоотделитель, где происходит отделение резины от текстильного корда и разделение резиновой крошки на две фракции:

Видео:Рентабельный бизнес - Переработка покрышек! Легко. На уникальном оборудовании.Скачать

Отделившийся от резины текстильный корд поступает в контейнер.

В случае если резиновая крошка фракцией более 3 мм интересует потребителя как товарная продукция, то она фасуется в бумажные мешки, если нет, то она попадает в экструдер-измельчитель.

После измельчения вновь в кордоотделитель. Текстильный корд — в контейнер, а резиновая крошка — в вибросито, где происходит дальнейшее её разделение на три фракции:

Фракция резиновой крошки более 3 мм возвращается в экструдер-измельчитель, а резиновая крошка I и II фракции отгружается покупателю.

3. ПОЛНОСТЬЮ МЕХАНИЧЕСКАЯ ПЕРЕРАБОТКА

Генеральный разработчик: ООО «Компьютерное проектирование и

Поставщик оборудования: ОАО «Тушинский машиностроительный

В основу технологии переработки заложено механическое измельчение шин до небольших кусков с последующим механическим отделением металлического и текстильного корда, основанном на принципе «повышения хрупкости» резины при высоких скоростях соударений, и получение тонкодисперсных резиновых порошков размером до 0,2 мм путем экструзионного измельчения полученной резиновой крошки. Производительность линии 5100 т/год. Оборудование успешно эксплуатируется в ЗАО «Экошина»(Москва).

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ

Технологический процесс включает в себя три этапа:

— предварительная резка шин на куски;

— дробление кусков резины и отделение металлического и текстильного корда;

— получение тонкодисперсного резинового порошка.

Читайте также: Шины кордиант или матадор что лучше

Схема линии представлена в приложении 3.

На первом этапе технологического процесса поступающие со склада шины подаются на участок подготовки шин, где они моются и очищаются от посторонних включений.

После мойки шины поступают в блок предварительного измельчения — агрегаты трехкаскадной ножевой дробилки, в которых происходит последовательное измельчение шин до кусков резины, размеры которых не превышают 30х50 мм.

На втором этапе предварительно измельченные куски шин подаются в молотковую дробилку , где происходит их дробление до размеров 10х20 мм. При дроблении кусков обрабатываемая в молотковой дробилке масса разделяется на резину, металлический корд, бортовую проволоку и текстильное волокно.

Резиновая крошка с выделенным металлом поступает на транспортер, с которого свободный металл удаляется с помощью магнитных сепараторов и поступает в специальные бункеры. После металлические отходы брикетируются.

На третьем этапе куски резины подаются в экструдер-измельчитель. На этой стадии обработки происходит параллельное отделение остатков текстильного волокна и отделение его с помощью гравитационного сепаратора от резиновой крошки. Очищенный от текстиля резиновый порошок подается во вторую камеру экструдера-измельчителя, в котором происходит окончательное тонкодисперсное измельчение.

По выходу из экструдера — в вибросито, и где осуществляется рассев порошка на 3 фракции.

1-ая фракция -0,5…0,8 мм

2-ая фракция — 0,8…1,6 мм

3-яя дополнительная фракция — 0,2…0,45 мм (поставка по заказу)

В приложении 4 представлено сравнение вышеназванных технологических линий по затратам электроэнергии и по выходу товарного продукта.

Золотая медаль 26-го Международного салона изобретений, прошедшего весной 2000 года в Женеве, присуждена способу озонной переработки изношенных шин, предложенному группой российских ученых и инженеров. Суть технологии — в «продувании» озоном автомобильных покрышек, что приводит в полному их рассыпанию в мелкую крошку с отделением от металлического и текстильного корда.

Видео:Оборудование для переработки изношенных автомобильных шин в резиновую крошкуСкачать

При этом новая технология значительно экономнее всех существующих и, кроме того, абсолютно экологически безвредна — озон окисляет все вредные газообразные выбросы. В России созданы две опытные озонные установки, их суммарная производительность — около 4 тыс. тонн резиновой крошки в год.

Возможные направления использования резиновой крошки

· порошковая резина с размерами частиц от 0,2 до 0,45 мм используется в качестве добавки (5…20%) в резиновые смеси для изготовления новых автомобильных покрышек, массивных шин и других резинотехнических изделий. Применение резинового порошка с высокоразвитой удельной поверхностью частиц (2500-3500 см. кв/г), получаемой при его механическом измельчении, повышает стойкость шин к изгибающим воздействиям и удару, увеличивая срок их эксплуатации;

· порошковая резина с размерами частиц до 0,6 мм используется в качестве добавки (до 50…70%) при изготовлении резиновой обуви и других резинотехнических изделий. При этом свойства таких резин (прочность, деформируемость) практически не отличаются от свойств обычной резины, изготовленной из сырых каучуков;

порошковую резину с размерами частиц до 1,0 мм можно применять для изготовления композиционных кровельных материалов (рулонной кровли и резинового шифера), подкладок под рельсы, резинобитумных мастик, вулканизованных и не вулканизованных рулонных гидроизоляционных материалов;

· порошковая резина с размерами частиц от 0,5 до 1,0 мм применяется в качестве добавки для модификации нефтяного битума в асфальтобетонных смесях.

Следует привести некоторые результаты исследования ее влияния на

эксплуатационные свойства асфальтобетона.

При исследовании изучалось влияние количество вводимой в

асфальтобетонную смесь резиновой крошки по количеству и размерам

частиц на трещиностойкость асфальтобетона и коэффициент сцепления

колеса автомобиля с поверхностью проезжей части дороги.

1. Установлено, что применение резиновой крошки в асфальтобетоне в два

раза повышает коэффициент сцепления на мокром покрытии. На сухом

покрытии существенных изменений нет.

2. При использовании резиновой крошки от 0 до 1.0 мм трещиностойкость возрастает на 30 процентов. С уменьшением размера частиц трещиностойкость увеличивается. Особенно эффективно применение частиц крошки от 0.14 мм и меньше. Частицы меньше 0.08 за время перемешивания распадаются, составляющие модифицируют битум, улучшая его свойства.

Видео:Переработка шин как бизнес | ПромышленностьСкачать

3. При небольших размерах частиц крошка распределяется по массе асфальтобетонной смеси более равномерно повышая упругую деформацию при отрицательных температурах.

4. Объем дробленой резины в составе таких усовершенствованных покрытий yдолжен составлять около 2% от массы минерального материала, т.е. 60…70 тонн на 1 км дорожного полотна. При этом срок эксплуатации дорожного полотна увеличивается в 1,5 — 2 раза.

Такие порошки (размерами частиц от 0,5 до 1,0 мм) используются также в каче

Читайте также: Центр китайской шины в березовском

стве сорбента для сбора сырой нефти и жидких нефтепродуктов с поверхности

воды и почвы, для тампонирования нефтяных скважин, гидроизоляции зеле

резиновая крошка с размерами частиц от 2 до 10 мм используется при изготов лении массивных резиновых плит для комплектования трамвайных и железнодорожных переездов, отличающихся длительностью эксплуатации, хорошей атмосферостойкостью, пониженным уровнем шума и современным дизайном; спортивных площадок с удобным и безопасным покрытием; животноводческих помещений и т.д.

Изношенные автомобильные шины как вторичный энергосурс (химические методы переработки)

Речь идет о методах, приводящих к глубоким необратимым изменениям структуры полимеров. Как правило, эти методы осуществляются при высоких температурах и заключаются в термическом разложении (деструкции) полимеров в той или иной среде и получению продуктов различной молекулярной массы. К этим методам относятся сжигание, крекинг, пиролиз.

Существуют два способа сжигания с целью утилизации энергии: прямой и косвенный.

В первом случае шины, грубоизмельченные или целиком, сжигают в избытке кислорода. Иногда грубоизмельченные шины добавляют к другому сжигаемому материалу для повышения его теплотворной способности.

(теплотворная способность резины составляет 32 ГДж/т, что соответствует углю высокого качества).

Так в США Фирма «Waste Management Inc» сооружает установки по дроблению шин и поставляет резиновую крошку в качестве топлива на целлюлозно-бумажные комбинаты и цементные заводы. Также резиновая крошка как топливный материал используется в виде 10% добавки при сжигании угля.

Этой же фирмой проводится эксперимент по сжиганию резины крупного дробления (до 25 мм) в циклонных топках энергетических котлов. Доля резины составляет 2-3% от массы угольного топлива.

Сложность процесса дробления изношенных шин (особенно с металлокордом) стимулировала развитие технологии сжигания шин в цельном виде. В Англии фирма «Avon Rubber» эксплуатирует печи для сжигания шин в цельном виде с 1973 г., т.е. имеет уже почти 20-летний опыт в этой области.

Видео:Переработка резины, как бизнес. Шины и резиновая крошка. Сколько на этом можно заработать?Скачать

В США, в свою очередь, развивается строительство электростанций, использующих в качестве топлива только автомобильные шины. Фирма «Oxford Energy» построила и эксплуатирует в г. Модесто электростанцию мощностью 14 МВт для сжигания 50 тыс. т. шин в цельном виде. На основании успешного опыта сжигания шин в США планируется построить 12 таких электростанций.

В Великобритании рассматривается вопрос строительства электростанций мощностью 20-30 МВт для сжигания 12 млн. шин в год массой 90 тыс. т.

Из стран СНГ по такой технологии работают лишь в Казахстане.

Одним из главных недостатков переработки сжиганием является тот факт, что при сжигании изношенных шин, как и при сжигании нефти, уничтожаются химически ценные вещества, содержащиеся в материале изношенных шин.

Во втором случае на сжигание поступает газ, полученный в процессах переработки изношенных шин, например, при пиролизе (основаны на термическом разложении отходов при отсутствии или большом дефиците кислорода с целью сохранения углеводородного сырья).

Энергия горючего газа используется для получения горячей воды или водяного пара при помощи теплообменников.

На Международной выставке-конгрессе «Высокие технологии. Инновации. Инвестиции “ был представлен проект ЗАО «Камея“ (Петербург) по созданию эффективной системы сбора и комплексной утилизации покрышек в Петербурге и Ленинградской области. Сутью проекта является оригинальный способ утилизации измельченных автопокрышек совместно с горючим сланцем, который позволяет на газогенераторах, стоящих в городе Сланцы, утилизировать до 100 тыс. тонн старых покрышек и резины в год, при этом получая жидкое и газообразное топливо.

Так при термообработке целых и измельченных шин наиболее высокий выход масел наблюдается при 500 о С, при 900 о С отмечается наибольший выход газа. При этом выход продуктов определяется только температурой, а не размерами кусков шин. Из тонны резиновых отходов можно получить пиролизом 450-600 литров пиролизного масла и 250-320 кг пиролизной сажи, 55 кг металла, 10.2 м 3 пиролизного газа.

В США в настоящее время фирмой «Firestone Tyres» проведены успешные опыты по трансформированию резины в метанол с получением пылевидной сажи, соответствующей стандарту для резинотехнического производства. Первая установка имеет производительность по метанолу 300 т/сутки. Установка рассчитана на переработку шин легковых автомобилей диаметром 50 см. Основным процессом деструкции резины для дальнейшего трансформирования продуктов разложения в метанол является пиролиз в окислительной камере при температуре 1000 °С. Для переработки шин необходимо их разрезать на части с отделением борта, который используется как побочный товарный продукт.

Читайте также: Шины нокиан 5 зимние шипованные 15r

Жидкие и газообразные продукты пиролиза можно использовать не только как топливо. Жидкие продукты пиролиза можно использовать в качестве пленкообразующих растворителей, пластификаторов, мягчителей для регенерации резин. Пек пиролизной смолы является хорошим мягчителем, который может использоваться самостоятельно или в смеси с другими компонентами. Тяжелая фракция пиролизата как добавка к битуму, использующемуся в дорожном строительстве, может повысить его эластичность, устойчивость к холоду и влаге.

Из газообразной фракции пиролиза можно выделять ароматические масла, пригодные для применения в производстве резиновых смесей. Низкомолекулярные углеводороды могут быть использованы в качестве сырья для органического синтеза и в качестве топлива.

Вдумайтесь, само по себе, шинное производство — одно из самых энергоемких — постоянно наращивает мощности. Уничтожение отработавших шин, пиролизом, описанным выше, еще более энергоемко, а для сжигание 3-4 тыс. покрышек требуется такое же количество кислорода, какое поглощает небольшой европейский городок за месяц.

И тут наступает очередь цифр.

1:2 — таково соотношение продаж новых и восстановленных покрышек в странах Западной и Центральной Европы и Скандинавии.

Видео:Переработка шин в Европе | Европейский подход к переработке шинСкачать

Как это не покажется странным, но среди фирм, занимающихся восстановлением покрышек, лидируют шинные заводы.

Так компания Marangoni (Италия) кроме производства покрышек для грузовых и легковых автомобилей и автобусов выпускает оборудование и материалы не только для восстановления покрышек, но и для их безотходной утилизации.

Существует несколько технологий восстановления изношенного протектора. Наиболее распространены нарезка и горячая вулканизация специальной гладкой ленты с одновременным формированием рисунка (этот процесс был хорошо известен у нас в стране как «наварка»).

Однако, самые большие надежды и перспективы связаны на сегодняшний день именно с «холодной» (при температурах до 100С) вулканизацией с применением лент с заранее нанесенным рисунком. В большинстве случаев для этого используется лента, равная размерам основных типов покрышек. Однако та же Marangoni успешно реализует технологию восстановления покрышек с помощью готовых протекторов кольцеобразной формы. Специальный станок растягивает резиновое кольцо и надевает его на подготовленный бреккер.

В конце прошлого года под Минском был запущен минизавод СП «Белретред», занимающийся восстановлением шин грузовых автомобилей по технологии фирмы «Эллерброк» (Германия). Сущность данной технологии заключается в том, что новый протектор предварительно вулканизируется на предприятии фирмы «Эллерброк», а затем «приклеивается» к предварительно подготовленному каркасу при температуре около +100С. При этом исключается возможность вторичной вулканизации и повреждения каркаса шины за счет ослабления связи между резиной и кордом. Под «приклеиванием» в данном случае подразумевается «автоматическая вулканизация», которая осуществляется при помощи специальных химических веществ, ускоряющих данный процесс.

Предприятие дает на свою продукцию гарантию 1 год.

Процесс начинается с визуального контроля, в результате которого отсеиваются покрышки с видимыми дефектами. Затем следует проверка шины под давлением, после которой колесо поступает на участок, где с него снимаются остатки старого протектора.

После устранения мелких дефектов, вскрытых после снятия старого протектора, осуществляется процесс подготовки каркаса к обработке клеем. Затем наносится клей, в состав которого входят вещества, активизирующие процесс вулканизации, и прокладочная лента, по составу напоминающая сырую резину. После всех этих операций на шину накладывается протектор фирмы «Эллерброк».

Следующий этап — закладка колеса в оболочки, называемые энвелопами. Полученный «бутерброд» подается в автоклав, где при температуре чуть ниже +100С происходит «холодная вулканизация». На финишных же операциях осуществляется проверка покрышки под давлением и придание колесу товарного вида.

В России по технологии холодной вулканизации работают: ООО “Скай”, дилер германской компании Vergolst в Северо-Западном регионе, Чеховский шиновосстановительный завод (ЧШЗ); «Совтрансавто-Брянск», работающий по технологии американской компании Bandag; завод РТИ (г. Копейск).

Для примера, цена одного нового колеса карьерного самосвала (в зависимости от грузоподъемности) составляет 8000$ — 20000$, а восстановление методом холодной вулканизации обходится в 2 — 5 раз дешевле. Шины легковых автомобилей, в виду их большего распространения и при том значительно меньшей стоимости, восстанавливать не всегда выгодно, поэтому целесообразно их утилизовывать для получения гранулята или использывать их как вторичный энергоресурс.

Доклад подготовлен по материалам сети Internet

А также по материалам журнала «АВТОМОБИЛИ», 1998

Статья «Мы не так богаты, чтобы выбрасывать дорогие автомобильные покрышки» Автор:Леонид Круглов

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

Видео:Переработка Автомобильных Шин | Пиролиз Покрышки в Биотопливо и ГазСкачать

💡 Видео

Переработка авто шин в крошку (сырьё)Скачать

Станок для удаления металлического корда | Переработка шинСкачать

Переработка покрышек в плитку - убираем овраг от мусораСкачать

Переработка шин. Из чего делаются резиновая крошка? Бизнес на вторсырье и деньги из мусораСкачать

Переработка автомобильных шин. Бизнес идея на вторсырьеСкачать

Линия по переработке шин РДК 650. Принцип работы с комментариями.Скачать

Как Перерабатывают Автомобильные Шины в ЕвропеСкачать

Рынок сбыта резиновой крошки.Скачать

Качество резиновой крошки и разновидности оборудования по переработке шин.Скачать

Киевский школьник изобрёл новый способ утилизации шинСкачать

Переработка шин в топливо. Завод АЭРОЭНЕРГОПРОМ.Скачать

Этапы переработки шин на оборудовании, часовая производительность линии по переработке шин.Скачать

Галилео. Утилизация шинСкачать

Оборудование для переработки металлокорда. Кому продать металлокорд?Скачать