Производство шин состоит из отдельных химико-технологических и механических процессов изготовления покрышек, камер и ободных лент.

Наиболее сложным является изготовление покрышек и бескамерных шин. Процесс изготовления покрышек состоит из подготовки каучука, приготовления резиновых смесей, обработки и обрезинивания корда и тканей, раскроя корда и тканей, подготовки протекторов, крыльев и других деталей, сборки, формования и вулканизации.

Подготовка каучука. Чистый каучук как натуральный, так и синтетический не обладает упругостью и другими качествами, необходимыми для материала шины. Эти качества приобретаются в процессе производства шин. Подготовка каучука заключается в придании ему пластичности и однородности (пластификация каучука). Для этого каучук пропускают между валками (зазор 3-8 мм), которые вращаются с разной окружной скоростью. В настоящее время нашли широкое применение более производительные способы пластификации каучука в резиносмесителях и на червячных прессах.

Подготовка резиновых смесей. При изготовлении резиновой смеси в каучук вводятся вещества, придающие смеси необходимые свойства. В состав резиновой смеси, кроме каучука, вводят активные наполнители, вулканизирующие вещества, ускорители и активаторы вулканизации, неактивные наполнители, мягчители, противостарители, красители. Иногда в резиновых смесях, преимущественно используемых для малоответственных деталей шины, наряду с каучуком используется и регенерат старой резины. Большое значение для качества резин имеет и точность развески каучука и ингредиентов, идущих на приготовление рабочих смесей. На современных шинных заводах резиновые смеси изготавливают на автоматических линиях. Качество резиновых смесей проверяется определением ее пластичности и физико-механических показателей вулканизационных образцов.

Подготовка деталей покрышки. При обрезинивании корда должно быть обеспечено хорошее сцепление его с обкладочной резиной, для чего предварительно пропитывают его специальными составами. Обрезинивание осуществляется на специальных устройствах — каландрах, где кордное полотно поступает в зазор между валками и обкладывается с двух сторон тонкими слоями резиновой смеси.

В последние годы широко развернуты работы по усовершенствованию обработки корда безводными адгезивами, обеспечивающими высокую прочность связей корда с резинами и созданию корда, не требующего термической обработки.

Ткани квадратного переплетения, применяемые в шинном производстве, подвергаются промазке на каландрах, валки которых имеют различные окружные скорости.

Для изготовления кордных слоев покрышки полотно обрезиненного корда нарезается под определенным углом на диагонально-резательной машине. Для слоев каркаса нарезают широкие полосы под углом 0° (перпендикулярно направлению нитей корда) для радиальных шин и под углом 30-35° для диагональных.

Слои брекера значительно уже слоев каркаса. Углы нарезания: радиальные шины 65-70°; диагональные 30-35°. Брекер радиальных шин изготавливают, как правило, из металлокорда.

Ткани квадратного переплетения также раскраиваются на диагонально-резательных машинах (обычно под углом 45°) на широкие, до 500 мм, полосы, Эти полосы разрезаются на узкие полоски на продольно-резательных машинах. Рабочим органом продольно-резательной машины являются дисковые ножи, расстояния между которыми определяют ширину полосок.

Основой крыла является проволочное кольцо, которое делают из одиночной проволоки диаметром 1-1,5 мм и пределом прочности 160-220 кгс/см 2 или плетенки. Плетенка представляет собой ряд параллельно расположенных проволок, скрепленных проволочным утком. Проволочные кольца изготавливают на кольцеделательном агрегате, где плетенка или несколько параллельно расположенных проволок обрезиниваются в Т-образной головке червячного пресса, после чего обрезиненная проволочная лента наматывается на шаблон заданного диаметра.

На проволочное кольцо накладывают наполнительный резиновый шнур и обертывают их полосой прорезиненной ткани или корда.

Заготовка протектора шины (сырой протектор), представляющая собой полосу резины фигурного сечения, выпускается на червячных прессах путем выдавливания резины через фигурное отверстие.

Сборка покрышек. Покрышки склеивают из заранее заготовленных деталей. Применяются полудорновой и полуплоский способы сборки. При полудорновом способе покрышки собираются из так называемых браслетов-колец, состоящих из двух, четырех, шести слоев корда. Браслеты последовательно надеваются на складной барабан сборочного станка, ставятся и закрепляются крылья, надеваются брекер и протектор.

При полуплоской сборке на барабан накладываются отдельные слои корда. Этот способ сборки применяется только при изготовлении легковых и легких грузовых покрышек.

Группы операций сборки выполняются на специализированных станках, связанных между собой транспортной системой, которая передает сборочные барабаны с собираемой покрышкой с одного специализированного станка на другой. Специализация сборочных станков позволяет упростить их конструкцию, повысить степень автоматизации и интенсифицировать весь процесс сборки покрышки.

Формование и вулканизация. Формование, т. е. придание покрышке горообразной формы, производится на форматоре путем зажима бортов покрышки между плунжером и столом форматора при одновременной подаче воздуха под давлением 1,2-2,5 кгс/см 2 во внутреннюю полость покрышки — в заложенную внутрь нее варочную камеру.

Читайте также: Шины зимние нокиан хакапелита 225 50 r17

Вулканизация покрышек производится в прессах автоклавного типа или в индивидуальных вулканизаторах, в которых покрышка принимает окончательную форму. Вулканизационная форма обогревается паром, а внутрь варочной камеры подается перегретая вода под давлением 20-25 кгс/см 2 при температуре 165-180 °С. Под давлением воды покрышка прижимается к пресс-форме, в результате чего на протекторе отпрессовывается рисунок. Покрышки с полиамидным кордом после вулканизации подвергаются охлаждению под давлением воздуха, в 1,5-2 раза превышающим рабочее давление в шине.

Для производства радиальных шин могут быть использованы применяемые при производстве шин диагональной конструкции процессы и оборудование, служащее для изготовления резиновых смесей, обрезинивания и раскроя текстильных кордов и тканей, выпуска листовых резин и наложения их на обрезиненный корд, шприцевания протекторных заготовок и других резиновых деталей, изготовления бортовых колец. Существующие процессы вулканизации и оборудование для диагональных шин также в принципе могут быть использованы для производства радиальных шин.

Вместе с тем особенности конструкции радиальных шин потребовали создания нового технологического процесса и оборудования на ряде участков производства. Основными новыми процессами являются: изготовление обрезиненного металлокорда и деталей из него, изготовление брекерного браслета, вторая стадия сборки.

Технологический процесс сборки, принятый для диагональных покрышек, не может быть использован для изготовления радиальных покрышек. Специфика их конструкции требует совершенной и стабильной технологии изготовления, способной обеспечивать удовлетворение требований по дисбалансу и биению.

Изготовление камер и ободных лент. На специальных червячных прессах выдавливаются рукава и ленты, из которых затем нарезаются заготовки для камер и ободных лент. На заготовках камер устанавливаются вентили. После стыковки концов заготовок камеры и ободные ленты вулканизируются в индивидуальных вулканизаторах.

Видео:✅😥ПОЧЕМУ НУЖНО СМОТРЕТЬ ДАТУ ПРОИЗВОДСТВА ШИН(РЕЗИНЫ) В 2019ом!Скачать

Технология производства автомобильных шин

Видео:Страна производства шин. На сколько это важно?Скачать

1. РАЗРАБОТКА, ПОДБОР СЫРЬЯ И РЕЦЕПТУРЫ

Над процессом создания шины работают шинные химики и конструкторы, от которых зависят секреты шинной рецептуры. Их искусство заключается в правильном анализе и выборе сырья, дозировке, комбинировании компонентов, в особенности для смеси протектора.

Все это достигается благодаря профессиональному опыту, компьютерному анализу и моделированию, усовершенствование рецептуры и технологии приготовления смесей – кропотливый труд, играющий важную роль в разработке шин, от которого зависит:

- Уровень сцепления с дорожным полотном;

- Надежность;

- Рабочий ресурс;

Состав резиновой смеси и ее пропорции любого производителя шин — тайна за семью печатями.

Хорошо известно около 20 основных составляющих, рецептура зависит от назначения деталей шины и может включать в себя до 10 химикатов, начиная от серы и углерода и заканчивая каучуком.

Видео:Какой срок годности у автомобильных шин?Скачать

2. СЫРЬЕ

КАУЧУКИ СИНТЕТИЧЕСКИЕ И НАТУРАЛЬНЫЕ

Приблизительно половина используемого каучука – натуральное сырье состоящие из высушенного сока (латекса) вырабатываемое из каучукового дерева «Бразильской гевее», которое произрастает в странах тропического пояса в обоих полушариях земли: Латинской Америки, Африки, Юго-Восточной Азии.

Так же каучуконосный млечный сок содержится в некоторых видах сорных трав и одуванчиков. Натуральный каучук долгое время доминировал во всех смесях, различаясь при этом лишь по уровню качества, и даже после изобретения «изопрен синтетического» каучука, близкого по свойствам натуральному, современная высокопроизводительная шина, не мыслима без натурального каучука.

В пятерку крупнейших производителей натурального каучука входят:

Производимый из нефти синтетический каучук был изобретен немецкими химиками в 30-е гг. В настоящее время синтезируется несколько десятков различных синтетических каучуков. Каждый из них имеет свои характерные особенности и строгое назначение в разных деталях РТИ, как показало время и практика, единственным недостатком синтетического каучука является его дороговизна в сравнении с натуральным. На территории СССР не было возможности получать натуральный каучук из растений, а покупать его за границей приходилось за валюту. Это спровоцировало развитие богатой химии синтеза каучуков и других полимеров.

Видео:Маркировка шин: расшифровка размера, даты производства и других обозначенийСкачать

Как это работает? Производство автошин

В редакцию InfoCar.ua поступает много писем с просьбами рассказать о том, как производятся автомобильные шины. По приглашению компании Nokian Tyres мы посетили завод в российском городе Всеволожск, что под Санкт-Петербургом, где своими глазами смогли увидеть весь цикл производства шин, а заодно и выяснить, есть ли разница между шинами Nokian российского и финского производства.

Видео:ДАТА ВЫПУСКА ШИН /// как смотретьСкачать

Немного о заводе

Для начала, наверное, будет правильно сказать несколько слов о самом российском заводе Nokian Tyres. На сегодняшний день его производственные мощности составляют порядка 14 миллионов шин в год, а в планах компании на 2013-2014 гг. увеличение мощности еще на три миллиона, хотя и без того шины Nokian занимают лидирующие позиции на российском рынке с долей 22%, а экспорт продукции налажен в 42 страны. В том числе, и в Украину. Причем, во Всеволожске производится вся линейка шин Nokian, то есть не только для легковых автомобилей, но и для грузовиков, для лесной, индустриальной и сельхозтехники.

Читайте также: Четность системной шины процессора что это

Вообще, завод производит очень приятное впечатление. Настоящее европейское предприятие с точки зрения организации работы, стандартов, дисциплины и прочих факторов. Об истории, достижениях и особенностях работы Nokian Tyres Россия мы подробно поговорили с генеральным директором и вице-президентом компании Андреем Пантюховым, интервью с которым читайте на InfoCar.ua в ближайшее время. А сейчас давайте сосредоточимся на основной теме статьи и пройдемся по цехам Всеволожского завода, чтобы разобраться, как все здесь работает.

Видео:Всего за 2 минуты определить направление движения у колеса, если нет Никаких ОбозначенийСкачать

Цех резиносмешения

Рождение автомобильной шины начинается именно здесь. Это пятиэтажное здание, в котором происходит изготовление резиновых смесей, использующихся потом для производства различных компонентов шины. В бытовом смысле, цех резиносмешения представляет собой большую «мясорубку» — материалы подаются сверху-вниз, а затем смешиваются. Готовятся так называемые «миксты» из натурального и синтетического каучука, сажи, мела, химикатов и других компонентов. Кстати, химикаты на завод Nokian Tyres поставляются уже готовыми к смешиванию, то есть живописной окружающей среде Ленинградской области производство шин не вредит.

Готовая резиновая смесь выходит из миксера на первом этаже. Там же она и хранится до тех пор, пока не попадет в цех компонентов. Но прежде каждая паллета смеси должна пройти лабораторный контроль. Если исследование пробы показывает отклонение состава от жестких стандартов, смесь в производство не пойдет. Ну, а если все в порядке, к паллете со смесями крепится красный ярлычок, означающий, что материалы проверены и пригодны к дальнейшему использованию. Белый ярлычок, в свою очередь, говорит о том, что смесь еще не проходила лабораторное исследование.

Видео:Хранение шин. 3 основных правила.Скачать

Цех компонентов

Здесь производят компоненты, из которых потом собирается шина. Цех компонентов делится на два подразделения – так называемые длинные линии (производство протектора, гермослоя, боковины) и короткие линии (производство бортовых колец, металлокорда, текстильного корда и пр).

Один из самых интересных станков в цехе компонентов — это протекторный агрегат, который, как можно догадаться, производит протекторную ленту. Происходит это следующим образом: через 4 экструдера забирается 4 различные резиновые смеси; они проходят через экструзионную головку, где им придается форма определенного профиля, после чего смеси объединяются в преформере и выходят через профильные планки. Причем, для каждого типоразмера и модели автошин используется своя планка. Затем на протектор наносят цветные полосы, которые являются внутренним заводским обозначением вида протектора и служат для идентификации конкретной модели шины. А после нанесения полос к протектору добавляется пятая смесь, необходимая для того, чтобы протектор лучше скреплялся с другими компонентами. Завершает процесс охлаждение протектора и намотка готового компонента на катушку.

Видео:Что означает маркировка на шинах! Значение цифр и букв на резине.Скачать

Цех сборки

Одной из изюминок завода Nokian Tyres является именно этот цех. Примечателен он тем, что все работы по сборке шин полностью автоматизированы, то есть участие человека в этом процессе сведено к минимуму. Даже бортовые кольца здесь подаются роботом. Оператор следит лишь за наличием сырья и его подачей. Вот, например, небольшой, но достаточно зрелищный пример того, как простой на первый взгляд лист резины приобретает форму, напоминающую то, что впоследствии станет готовой шиной:

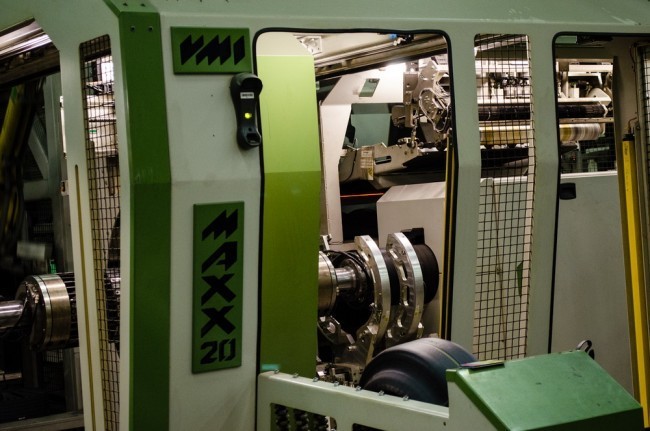

Автоматизация процесса сборки стала возможна благодаря уникальным в своем роде машинам VMI MAXX, введенным в эксплуатацию в 2011 году. Nokian Tyres – первый шинный производитель, который приобрел и установил это оборудование. На ближайшее время все производственные мощности компании-разработчика VMI MAXX загружены потребностями только Nokian Tyres.

С тыльной стороны к сборочной машине подвозятся и заправляются все необходимые компоненты – гермослой, протектор, боковина, текстильный корд, нейлоновый бондаж и стальной брейкер – а также подаются бортовые кольца. VMI MAXX наматывает компоненты на барабан, давая на выходе так называемую «зеленую шину», то есть не вулканизированную.

Визуально линию сборки можно разделить на две части. С левой стороны на барабан наматывается сначала стальной брейкер (два слоя крест накрест), затем нейлоновый бандаж, потом протектор. Наложение слоев происходит по лазерным лучам. С правой же стороны на барабан наматывается гермослой с боковинами и текстильный корд. Затем правая и левая заготовки объединяются.

Читайте также: Датчики регулировки давления в шинах

Видео:Производство шин Мишлен - Мегазавод (national geographic)Скачать

Вулканизация

На заводе Nokian Tyres на данный момент установлено 10 вулканизационных линий, хотя до конца 2012 года планируется запустить еще две. За 12 часов одна линия выпускает порядка 1500 шин. В одной линии 16 вулканизирующих устройств. В одном вулканизирующем устройстве два пресса. Процесс вулканизации занимает от 10 до 13 минут. Температура при вулканизации достигается паром 202-203 градуса по Цельсию. В прессе расположено 8 фрагментов пресс-формы: две из них – это боковина шины; оставшиеся шесть образуют рисунок протектора.

Внутри пресса находится диафрагма. Она надувается и прижимает шину к пресс-формам. Давление внутри диафрагмы составляет 15 бар. После вулканизации шина остужается на протяжении 10 минут.

Повторимся, в цех вулканизации поступает так называемая «зеленая» или сырая шина, а готовый продукт цеха – это шина, готовая к эксплуатации. В процессе вулканизации она принимает свой товарный вид: на протекторе появляется рисунок, на боковинах – название модели и другая информация для удобства потребителей и шиномонтажников.

Видео:ТИХИЕ ШИНЫ ЭТОГО НЕ ЗНАЮТ БОЛЬШИНСТВО АВТОМОБИЛИСТОВСкачать

Контроль качества

Nokian очень печется о своей репутации и качестве продукции, поэтому на заводе во Всеволожске реализован так называемый 200%-й контроль качества, то есть каждая шина в обязательном порядке проходит два этапа контроля — визуальный и автоматический.

Визуальный контроль осуществляется только опытными операторами, проработавшими на разных участках производства, то есть хорошо понимающими весь процесс. Инспектор осматривает каждую шину, делает несколько оборотов на крутящемся столе и убеждается в отсутствии визуальных дефектов. А если вдруг дефект был найден, оператор делает на шине отметку и откладывает ее в сторону. Позже шину изучат инженеры из отдела качества, чтобы понять причины возникновения дефекта.

На прошедшей визуальный контроль шине оператор с внутренней стороны ставит свою личную печать. Это позволит в будущем определить, кто из операторов дал шине «зеленый свет», если вдруг выяснится, что она не соответствует стандартам или бракованная. Только прошедшая визуальный контроль шина идет дальше – на автоматический контроль качества, где, для начала, шина взвешивается (допустимы отступы в 4%). Далее на ней смазывается бортовое кольцо, шина надевается на фланцы и тестируется на биение и конусность (центровку). Если никаких отклонений от стандартов не обнаружено, шина получает соответствующую наклейку и отправляется на склад готовой продукции.

Отдельно нужно заметить, что все дефектные шины уничтожаются прямо на территории завода (режутся на кусочки), чтобы исключить их появление на рынке. Как рассказали нам технические специалисты Nokian Tyres, процент брака в процессе производства не превышает 1%.

Видео:Левые и правые шины. Асимметричные и направленные. Разница?Скачать

Ошиповка

Свои шины Nokian Tyres ошиповывает самостоятельно, не прибегая к помощи сторонних компаний. Это, опять же, дает дополнительную гарантию качества. В цеху ошиповки установлено полностью автоматизированное оборудование. Прибор лазером определяет место для установки шипа — в программе заложено расположение шипов для всех типоразмеров каждой модели.

Шипы, кстати, разрабатываются инженерами Nokian Tyres, а производятся на партнерских фабриках в Финляндии. В шине Nokian Hakkapeliitta 7, например, устанавливается шестигранный якорный шип, который позволяет добиться отличного сцепления с дорогой. Основание такого шипа более широкое, а устанавливается он ориентировано.

Видео:Как правильно устанавливать шины при шиномонтажеСкачать

А есть ли разница?

На самом деле, все разговоры о том, что шины Nokian, произведенные в России и Финляндии, отличаются друг от друга качеством, не более чем досужие домыслы. Во всяком случае, то, что мы увидели на заводе во Всеволожске, вселяет уверенность в абсолютном соблюдении технологий и трепетном отношении к качеству. Более того, завод в Финляндии даже уступает российскому с точки зрения темпов модернизации производства и установки самого современного оборудования. А то, что шины Nokian российского производства как минимум не менее качественные, чем финские, подтверждает и тот факт, что продукция Всеволожского завода поставляется и в Финляндию, и в Европу, и в Северную Америку – то есть на все ключевые для компании рынки. Если развитие российского предприятия не сбавит темп, то через несколько лет не менее 80% всей продукции Nokian Tyres будет иметь российскую родословную. Это о многом говорит.

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

- Правообладателям

- Политика конфиденциальности

🔍 Видео

Переработка шин как бизнес | ПромышленностьСкачать

Шины российского, китайского и итальянского производства отличаются?Скачать

Как дата производства шин влияет на их качество?Скачать

ВСЕ МАРКИРОВКИ ШИН. БЕЗ ИСКЛЮЧЕНИЙСкачать

Как правильно установить шины?Скачать

Как узнать дату производства шин?Скачать

Реальные сроки годности шин. Часть 2. Тест-драйв!Скачать

На какую ось ставить новые шины | Правила перестановки шинСкачать