Техническое обслуживание взлетно-посадочных устройств предусматривает выполнение определенных работ, способствующих поддержанию устройств в исправном состоянии в течение всего ресурса. Основные из этих работ: дефектация амортизаторов и подкосов с целью обнаружения трещин, забоин, царапин, коррозии, ослабления крепления частей; определение технического состояния колес и тормозных устройств; проверка зарядки амортизаторов и пневматических устройств колес и их подзарядка при необходимости; смазка подшипников и шарнирных соединений; замена колес.

Проверяя состояние шасси, особое внимание обращается на отсутствие течи АМГ-10 через узлы уплотнения амортизаторов, а также на отсутствие трещин, забоин, царапин и рисок на амортизаторах, подкосах, полуосях и узлах их крепления. Негерметичность амортизаторов устраняют подтяжкой гаек цилиндров, а негерметичность зарядных клапанов — подтяжкой корпусов клапанов или заменой уплотнительных прокладок. Выход и обжатие амортизаторов и пневматических устройств колес должны соответствовать техническим требованиям. Не допускается ослабление гаек крепления узлов и нарушения контровки.

При обнаружении трещин на любой из частей шасси производится ее замена. Забоины, риски и царапины, не доходящие до металла, уделяют зачисткой шлифовальной шкуркой № 3 или 4 с последующим восстановлением лакокрасочного покрытия.

Налет коррозии на штоке амортизатора удаляют хлопчатобумажными салфетками, смоченными в бензине, а затем наносят смазку ЦИАТИМ-201. На пневматических устройствах колес шасси не должно быть расслоения и вспучивания, порезов и проколов покрышек, износа протектора, разлохмачивания корда с оголением проволочного кольца. Допускаются к эксплуатации покрышки с сеткой трещин на поверхности протектора, царапинами и неглубокими порезами без повреждения корда, порезами боковой поверхности длиной не более 30 мм. После выработки гарантийного ресурса (числа взлета — посадок) допускается дальнейшая эксплуатация шин до полного стирания протектора.

На барабанах колес не должно быть также трещин, сдвига шины колеса относительно метки на барабане. Риски и забоины на барабане колеса зачищаются шлифовальным полотном № 140. 170 с последующим восстановлением лакокрасочного покрытия. Сдвиг покрышки устраняют переборкой колеса с контролем зоны заделки зарядного вентиля камеры. Для обеспечения эффективного торможения колес главных стоек шасси периодически проверяют зазор между колодками тормоза и тормозным барабаном. Проверку ведут щупом 0,35 мм, который должен входить с небольшим усилием. Регулируют зазор с помощью регулировочных винтов, величина зазора должна быть 0,3. 0,4 мм. Верхним винтом регулируют зазор передней колодки, а нижним — задней.

После регулировки проверяют работу тормозов. При этом осуществляются 2. 3 цикла рабочего давления в тормозе и сбросе его. После сброса давления зазор должен оставаться в пределах 0,3. 0,4 мм, что обеспечивается правильной работой возвратных пружин. При проверке работы тормоза давление в магистрали торможения колес по манометру МВ-60М должно быть (3,1+0,3) МПа [(31±3) кгс/см2]. Выдержка давления воздуха в магистрали торможения проводится в течение 30 мин, система считается герметичной, если давление упадет не более чем на 0,25 МПа (2,5 кгс/см2). Тормозные колодки не должны фиксироваться в промежуточных положениях.

Для обеспечения нормальной работы амортизаторов их заряжают жидкостью и газом. В условиях эксплуатации при необходимости жидкость в амортизаторах заменяют или дополнительно заливают, а также заряжают газом. Контроль правильности зарядки амортизаторов ведется для амортизаторов главных стоек и хвостовой опоры по выходу их штоков, для амортизатора передней стойки — по обжатию штока с помощью указателя.

Выход штоков камер высокого давления амортизаторов у незагруженного вертолета должен быть не более 240 мм, при массе вертолета 11100. 12000 кг- (100±20) мм.

Штоки камер низкого давления амортизаторов при этом должны быть полностью обжаты.

Обжатие штока амортизатора передней стойки при различном сочетании центровки и массы вертолета у загруженного вертолета должно быть в пределах (65 ±10) мм, при массе вертолета 11100. 12000 кг — (130±10) мм.

Для более точного определения соответствия обжатия штоков амортизаторов главных и передней стоек и давления в них в зависимости от массы вертолета пользуются специальными графиками, предусмотренными для этих целей (см. приложение 5,6).

При несоответствии положений штоков амортизаторов техническим требованиям следует проверять давление азота в амортизаторах и при необходимости дозаряжать последние.

Для проверки давления азота в амортизаторах необходимо поднять самолет на гидроподъемники от земли до колес шасси на 50 мм.

Проверка давления азота в амортизаторе передней стойки выполняется следующим образом. Подсоединить приспособление (рис._3.9.)

Читайте также: Honda 51402 stk a02 пыльник амортизатора

Видео:Лучшие насадки для прокачки стоек и амортизаторов со скидкойСкачать

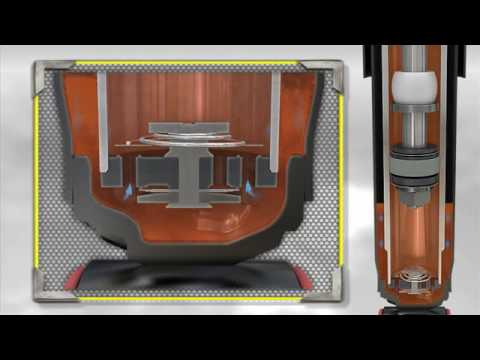

Рис.3.9 Приспособление для проверки давления и зарядки амортизатора шасси:

1- шток, 2-игла стравливания, 3-манометр, 4 — заглушка, 5 — корпус, 6 — пробка

к зарядному клапану цилиндра амортизатора заглушив зарядный штуцер приспособления, рукояткой штока приспособления открывают зарядный клапан амортизатора. По манометру приспособления проверяют давление азота в амортизаторе.

Если давление в амортизаторе будет менее требуемого, необходимо произвести дозарядку. Для этого следует, закрыв зарядный клапан амортизатора и отвернув заглушку на приспособлении, подготовить аэродромный баллон с азотом и зарядный шланг к работе, убедившись в соответствии баллона нормам технических условий. Подсоединив зарядный шланг к баллону и приспособлению, открыть зарядный клапан амортизатора. Путем открытия вентиля баллона дозарядить амортизатор до требуемого давления. Контроль ведется по манометру приспособления.

После зарядки амортизатора, закрыв баллон и зарядный клапан приспособления, отсоединить и проверить герметичность зарядного клапана путем увлажнения мыльным раствором. Проверку и дозарядку азотом камер низкого и высокого давления амортизаторов главных стоек шасси и амортизатора хвостовой опоры производят аналогично.

Проверку уровня масла АМГ-10 выполняют в случае несоответствия выхода штока амортизатора при нормальной его зарядке техническим азотом или при замечаниях экипажа. С этой целью следует установить вертолет на гидроподъемники и поднять его. С помощью зарядного приспособления стравить до нуля давления азота в камерах высокого и низкого давления амортизаторов и произвести демонтаж амортизаторов (для этого следует отсоединить перемычки металлизации и выбить болты крепления амортизаторов). Для проверки уровня масла АМГ-10 необходимо вывернуть зарядные клапаны камер высокого и низкого давления. При этом амортизатор должен находиться в вертикальном положении. Затем обжать амортизатор до упора и определить уровень масла АМГ-10 в амортизаторе, который должен быть не ниже среза торца зарядной трубки.

Если уровень масла окажется ниже требуемого, дозаправить камеры амортизаторов маслом. Для этого следует выпустить штоки камер высокого и низкого давления, снять зарядные трубки и через воронку долить АМГ-10 до уровня зарядного штуцера, дав выдержку в течение 30 мин с целью отстоя пены от растворенного в АМГ-10 технического азота. Установить зарядные трубки и плавно обжать штоки камер до упора. Излишнее масло при этом вытечет через зарядный штуцер амортизатора. Это соответствует требуемому объему АМГ-10 в камерах амортизатора.

При наличии в струе сливаемого масла пены слив следует прекратить и, вернув амортизатор в исходное положение, дать дополнительную выдержку, так как слив масла пенистой струей приводит к недозаливке масла в амортизаторе и, следовательно, к уменьшению энергоемкости амортизатора.

Установив зарядные клапаны камер амортизатора, произвести монтаж амортизаторов и зарядку их азотом (вначале зарядить камеру низкого давления) до требуемого давления, порядок которой рассмотрен ранее.

При выполнении замены АМГ-10 в амортизаторах руководствуются теми же правилами, что и при дозаправке амортизаторов маслом, но в этом случае через сливные пробки камер амортизаторов полностью сливают АМГ-10 и заправляют их свежим маслом АМГ-10 с последующей зарядкой камер амортизатора техническим азотом. Выдержка после заправки должна быть не менее 30 мин для заполнения маслом всех полостей амортизатора.

С целью растворения азота в свежем масле выполняют первоначальную зарядку камер высокого и низкого давления амортизаторов с повышенным давлением соответственно (8±1) МПа [(80±10 кгс/см2] и (4,5±1) МПа [(45+10 кгс/см2], выдерживают при этом давлении в течение 1 ч, после чего устанавливают требуемое давление.

Для проверки уровня масла АМГ-10 в амортизаторе передней стойки шасси следует, подсоединив приспособление к зарядному клапану амортизатора, стравить давление азота в нем до нуля. Сняв приспособление, вывернуть зарядный клапан амортизатора. Обжать амортизатор до упора и замерить в нем уровень масла, который должен быть не ниже среза зарядной трубки. Если уровень масла не соответствует техническим требованиям, то необходимо дозаправить амортизатор маслом, для чего требуется выпустить шток амортизатора и, сняв зарядную трубку, долить АМГ-10 через воронку до уровня зарядного штуцера. При заправке амортизатора передней стойки АМГ-10 и зарядке его азотом пользуются теми же правилами, что и при выполнении аналогичных операций на амортизаторах главных стоек шасси.

При замене масла АМГ-10 в амортизаторе передней стойки шасси следует снять амортизатор, предварительно стравив давление азота в нем, и слить масло через зарядный штуцер амортизатора. Первоначальная заправка свежим маслом и выдержка при этом производятся несколько выше нормы (2250 см3) с целью заполнения АМГ-10 всех полостей и отверстий в деталях амортизатора, после чего путем обжатия амортизатора удаляется излишнее масло.

Для растворения азота в свежем масле первоначальная зарядка амортизатора азотом выполняется до давления (5+1) МПа [(50+10) кгс/см2], после выдержки на котором устанавливают требуемое давление.

В случае неполного выхода штока амортизатора разрешается перед его зарядкой предварительно дать давление 0,1. 0,3 МПа (1. 3 кгс/см2). По окончании работ следует опустить вертолет с гидроподъемников.

Порядок зарядки амортизатора хвостовой опоры аналогичный одноименным операциям на амортизаторах главных стоек шасси. При замене масла АМГ-10 в амортизаторе хвостовой опоры отработанное масло через зарядный штуцер амортизатора сливают и производят его заправку (при снятом зарядном клапане) свежим маслом в требуемом объеме, после чего выдерживают в течение 30 мин. Из тех же соображений, что и при зарядке других амортизаторов шасси, выполняют зарядку данного амортизатора до повышенного давления (3,5 + 0,3) МПа [(35 + 3) кгс/см2] и выдержка при этом не менее 1 ч. После этого давление снижается до требуемого и заряженный амортизатор устанавливают на вертолет.

Проверка правильности зарядки пневматических устройств колес шасси заключается в контроле обжатия пневматиков.

При правильной зарядке пневматиков колес главных стоек шасси обжатие их у незагруженного вертолета не должно превышать: (45+10) мм, при массе вертолета 11100. 12000 кг- (70+10) мм.

Обжатие пневматических устройств передних колес шасси у незагруженного вертолета не должно превышать (30+10) мм, при массе вертолета 11100. 12000 кг- (45+10) мм.

Если обжатие пневматических устройств колеc; шасси не соответствует указанным выше величинам, то требуется проверить давление воздуха в них. Для этого следует поднять вертолет на гидроподъемники и приспособлением (рис._3.10.)

Читайте также: Петли с амортизатором установка

Рис. 3.10. Приспособление для проверки давления и зарядки пневматиков колес:

1 — манометр; 2 — запорная игла; 3-корпус; 4 — пружина; 5 — стакан; 6 — игла; 7 — пробка; 8 — заглушка

проверить давление в пневматических устройствах по манометру.

При наличии давления в пневматических устройствах меньше требуемого их дозаряжают воздухом как от бортового, так и от аэродромного баллонов. С этой целью на зарядный штуцер устанавливают приспособление и подсоединяют к нему предохранительный клапан или понижающий редуктор. Если зарядку выполняют от бортового баллона (задние подкосы главных стоек шасси), необходимо к штуцеру бортового баллона подсоединить наконечник и зарядный шланг. Другой конец шланга соединить со штуцером предохранительного клапана и плавным поворотом рукоятки крана наконечника подать воздух на зарядку пневматических устройств. Контроль зарядки следует вести по манометру приспособления (в случае чрезмерной подачи воздуха предохранительный клапан срабатывает). По окончании операции закрыть кран наконечника и, отвернув на несколько витков зарядный шланг у приспособления, стравить давление воздуха. Снять шланг, приспособление и наконечник и, установив заглушки на штуцера колеса и баллона, опустить вертолет с гидроподъемников.

Зарядку пневматического устройства колеса от аэродромного баллона выполняют в той же последовательности. При перезарядке колес стравливание излишнего давления производят иглой приспособления.

Для обеспечения надежной работы колес периодически при сезонном техническом обслуживании их перебирают и смазывают подшипники колес. Для этого вертолет устанавливают на гидроподъемники, отворачивают гайку крепления колеса и его со всеми деталями демонтируют.

После разборки колеса проверяют состояние покрышки барабана, сальников, подшипников, все снятые .детали промывают нефрасом, проверяют давление воздуха в пневматическом устройстве. Установленное на корпус сальника войлочное кольцо должно выступать по окружности на одинаковую по высоте величину и быть плотно установленным в кольцо барабана колеса. При дефектации деталей колес шасси следует обращать внимание на состояние беговых дорожек, роликов и сепаратора подшипников. Не допускаются неравномерное изнашивание дорожек, подгорание буртиков и роликов. На тормозной рубашке не должно быть трещин, выходящих на внешний торец рубашки или проходящих на всю глубину чугунного слоя. На распорной втулке не допускаются нарушения контровки резьбового соединения и смятия торцов втулки. Пружинное полукольцо должно плотно входить в паз.

На рабочих поверхностях фрикционных накладок допускается неограниченное число мелких трещин. Трещин, проходящих через всю толщину фрикционных накладок, не должно быть.

Расстояние от рабочей поверхности тормозной накладки до головок заклепок должно быть не менее 0,5 мм. Замасленные фрикционные накладки зачищаются шкуркой, а накладки, имеющие недопустимый износ, заменяются. Подшипники колес после промывки смазывают смазкой НК-50.

При монтаже колеса гайку крепления затягивают до отказа и контрят специальным болтом. Не разрешается ослабление гайки крепления колеса, так как зазор в подшипниках регулируется распорной втулкой. После монтажа колес главных стоек шасси необходимо проверить герметичность тормозной и воздушной системы путем постановки на защелку рычага тормоза на 5. 6 мин и степень торможения колес. Давление в системе тормозов не должно падать. При приложении усилия к колесу руками оно не должно поворачиваться. Демонтаж и контроль состояния деталей колес передней стойки аналогичны работам по колесам главных стоек шасси. Смазка шарнирных соединений подвижных элементов шасси обеспечивается согласно карте смазки путем зашприцовки или набивки смазки рукой. В качестве смазки применяют ЦИАТИМ-201.

📽️ Видео

Обучение, как установить инструмент и заправить амортизаторСкачать

Как прокачать амортизатор автомобиля своими руками на домуСкачать

Инструмент для замены стоек | Как не повредить амортизаторСкачать

Процесс заправки амортизатора WP азотом.Скачать

Прокачка амортизаторов | Зачем и как делать правильно (18+)Скачать

Как прокачать стойки и амортизаторы?Скачать

Прокачка стоек в домашних условияхСкачать

Как работают амортизаторыСкачать

Восстановление амортизаторов.Скачать

Самодельное устройство для сжатия пружин амортизаторовСкачать

Приспособление для закачка газа в амортизаторыСкачать

Амортизатор: устройство и неисправности. Курсы ИЦ СМАРТ ecSmartСкачать

Чтоб kyй был не меньше 20смСкачать

Как устроен амортизатор?Скачать

Не выбрасывай СТАРЫЙ амортизатор! РЕМОНТ своими рукамиСкачать

KYB vs Mapco сравнение амортизаторов после года и нескольких лет эксплуатацииСкачать

Комплекс упражнений, выполняемый в домашних условиях с помощью резинового амортизатораСкачать

мертвый амортизаторСкачать

Что-то на богатом💰 Амортизатор Ohlins для мотоцикла. #мото #moto #мотоцикл #ohlins #мотозапчастиСкачать