Если бы кто-нибудь постоянно раскладывал все отходы на земле ровным слоем, то через 10 — 15 лет нашу планету покрыл бы слой мусора толщиной 5 м. На такой планете жизнь стала бы невозможной, поэтому человечество пытается справиться с отходами самыми разнообразными способами.

В курортных зонах штата Юта (США), например, местные власти, обеспокоенные ростом загрязнения окружающей среды, ввели интересный закон. Полицейский, заметивший человека, бросившего окурок или другой сор в траву, обязан арестовать нарушителя и освободить его только после того, как он соберет 100 кг мусора, оставленного другими туристами. На улицах городов Австралии можно увидеть герольдов в традиционных костюмах с алебардами. Герольды не оповещают, как это водилось в средние века, о прибытии короля, а призывают жителей города соблюдать чистоту. Проблема имеет и другую сторону. Дело не только в очищении среды, но и в полезном использовании отходов.

Первое в мировой истории упоминание о сборе утильсырья относится к началу XVIII в., оно содержится в указе Петра I: собирать в патриарших вотчинах изношенное холщевое платье. Но, несмотря па то что со времени указа прошло более четверти тысячелетия, человек так и не научился рационально использовать многие виды отходов. Примеров поистине бережного отношения к вторичному сырью во всем мире, к сожалению, не так много. Но там, где утилизация сырья налажена должным образом, удается получить поразительные результаты. Так, ведущее место в мире по вторичному использованию стекла и бумаги принадлежит Швейцарии. В 1984 г., например, 60% бутылок было изготовлено из переплавленного стекла, а 44% выпущенной бумаги — из макулатуры.

Образцом комплексного подхода к проблеме можно считать ГДР. В Берлине создан первый в мире информационно-вычислительный центр, который собирает и обрабатывает данные об отходах всех без исключения предприятий республики. При центре имеется информационный банк, в его полностью автоматизированной картотеке хранятся сведения о физико-химическом составе и технологических свойствах отходов. Это позволяет использовать отходы, которые раньше были признаны уже ни к чему не годными.

С переработкой отходов резины дело обстоит не очень успешно, а ведь ее выпуск в мире превышает выпуск алюминия. Правда, японским ученым удалось выделить четыре вида микробов, питающихся резиной. Поедая резину, микробы разлагают ее на углекислый газ и воду. Но автопокрышки, в состав каторых входят многие другие химические добавки, для микробов недоступны. А ведь 90% массы всех отходов резины приходится именно на шины. По какой причине выбрасывают шины? Сносился рисунок протектора, его наваривают, он опять снашивается, но уже значительно быстрее — и шина отслужила свой век. В то же время это абсолютно уникальный вид утиля. Ведь вся шина осталась в первоначальном виде: ни ее состав, ни свойства практически не изменились. И таких шин в мире накапливается до сотен миллионов. В одних странах их просто бросают (и вот уже полярники встретили на Севере белого медведя с черным поясом. Его перепоясывала шина, выброшенная за тысячи километров от Арктики). В других странах, например в ФРГ, за брошенную шину виновник заплатит штраф 100 тыс. марок или подвергнется тюремному заключению сроком на 5 лет. Здесь шины чаще всего закапывают. Это ненамного лучше. Проблема заключается как раз не в том, чтобы просто избавиться от отслужившей свой срок покрышки, а в том, чтобы извлечь из нее максимальную пользу. Использование резиновой крошки в дорожном строительстве и целых покрышек для сооружения подводных рифов — явление временное, пока не будут найдены более выгодные способы утилизации. В принципе старая покрышка — это широкий ассортимент полезных изделий. Но из покрышки можно получать и само сырье. Прежде всего это касается каучука. Он получается из нефти и достаточно дорог.

Наиболее важное направление переработки старых резиновых изделий, в первую очередь таких массивных и резиноемких, какими являются шины,- получение регенерата путем термомехапического воздействия на старую резину. Регенерат — это пластичный материал, способный перерабатываться и вулканизоваться при введении в него вулканизующих веществ. Из одного регенерата в основном готовят только неответственные изделия: коврики, бытовые дорожки, полутвердые изоляционные трубки, садовые рукава и др. Регенерат добавляют также в каучук при производстве шин, рукавов, прокладок, аккумуляторных баков, обуви. Это позволяет экономить сотни тысяч тонн нефти. В нашей стране самый высокий уровень термомеханической утилизации старой резины. И все же продукции регенерационных заводов не хватает. Сам процесс регенерации многостадийный и длительный. Вначале резиновые изделия, подлежащие переработке, сортируют по видам, типам и содержанию в них каучука, а затем удаляют металл и другие материалы и измельчают резину до частиц определенных размеров. Однако здесь следует сделать оговорку. Процесс измельчения не такой простой, как может показаться на первый взгляд. Не случайно до последнего времени в мире отсутствовали практически реализованные методы измельчения ряда резиновых отходов. Сейчас Научно-исследовательский институт резиновых и латексных изделий (Москва) и Ярославский политехнический институт создали промышленный вариант установки измельчения отходов обрезиненных тканей и других видов полимернотекстильных отходов. Подобное оборудование будет использовано в составе технологических линий. После измельчения резиновую крошку, освобожденную от основной массы текстильных материалов и включений, подвергают девулканизацин.

Читайте также: Датчик давления в шинах mazda cx 5 drive2

Для дробления шин и очистки кордных нитей от резины применяют молотковые дробилки в совокупности с сеялками различной конструкции или агрегаты, состоящие из нескольких дисковых мельниц, сеялок и сепараторов. По другому способу шины охлаждают в холодильной камере до -70 (-90)°С. Резина становится хрупкой и ее дробят. Для отделения корда от арматуры используют «резиновыжималку» — гидропресс, при этом армировка остается внутри его цилиндра. В общем, разделение старой резины и корда часто обходится дороже, чем изготовление новых шин, поэтому постоянно ведутся поиски новых, более совершенных методов обработки. Японские инженеры, например, предложили закладывать в определенные места покрышки небольшие кумулятивные заряды порошкообразной взрывчатки. Взрыв должен измельчить резину, превратив ее в мелкую крошку. Корд же, в том числе и металлический, при этом почти не изменится. После такого взрыва разделить компоненты бывшей покрышки несложно.

Для изготовления нового резинового изделия, скажем шины, помимо каучука и регенерата (если он применяется), нужно иметь десятки других компонентов, в том числе технический углерод — сажу. Это ценное сырье, стоимость 1 т сажи составляет в среднем 400 руб. В то же время некоторые виды автотранспорта выбрасывают ее через выхлопную трубу в окружающую атмосферу. Например, за 1 ч работы КамАЗа образуется до 200 г сажи. Частицы сажи получаются в результате сгорания дизельного топлива, они чрезвычайно вредны, так как способны концентрировать на себе канцерогенные вещества и витать в воздухе в течение двух суток, после того как попали в атмосферу.

В Ворошиловградском машиностроительном институте разработали устройство, которым снабдили автомобиль. Оно позволяет получать сажу прямо из выхлопной трубы. Отработанные газы из двигателя попадают в герметичную емкость, установленную вместо глушителя. В емкости процесс очистки может идти в двух режимах-механическом и электростатическом. При механической очистке выхлоп становится чище на треть, при действии электростатического поля в атмосферу попадает не более 25% вредных веществ. Если учесть, что 1 т выброшенной в атмосферу сажи наносит вред окружающей среде на 150 руб., а количество машин, выделяющих ее в атмосферу, исчисляется сотнями тысяч, понятно, что использование устройства может принести немалый доход как за счет охраны среды, так и за счет утилизации цепного сырья.

Что делают с отходами резинотехнических изделий, которые по каким-либо причинам не используются вторично? Их сжигают. Имеются установки, которые позволяют уничтожать этим способом отходы без предварительного измельчения. Вроде бы в установках все предусмотрено: автоматический контроль и регулирование процесса, дожигание горючих газов и унос пылевидных частиц, обезвреживание вентиляционных выбросов, рациональное использование образующегося тепла. Конечно, это намного лучше, чем сжигать отходы на специальных полигонах при регенерационных заводах, как это делается в большинстве случаев. Специалисты Норвегии, Японии, Англии и Польши также выступили с предложениями сжигать покрышки, но несколько по-иному. Если в топки вращающихся цементных печей бросить покрышки, то можно сэкономить определенное количество топлива — каменного угля и природного газа. Но лучше, если к этому новому топочному топливу добавить низкосортный бурый уголь и другие отходы — стеклопластики, картонную тару и т. п. В этом случае топка выработает дешевое тепло для обжига цемента и даст золу, которая пригодна для добавки в тот же цемент. Но и этот результат весьма далек от идеального. Все равно резина играет роль «простого» топлива, а может быть переработана в высококачественное топливо — мазут и гудрон. Попытки наладить промышленный выпуск этих продуктов из старых шин делаются во многих странах. В Англии, например, шины нагревают в контролируемой атмосфере до температуры 450 — 550° С. Существующая установка позволяет давать ежегодно до 20 тыс. т мазута стандартного качества плюс 15 тыс. т гудрона. Стоимость продуктов пока аналогична стоимости сырья, получаемого из нефти.

Читайте также: Шина алюминиевая 60х5 вес 1 метра

Запатентован способ получения из старых покрышек не только продуктов переработки нефти, но и самой нефти. Идея венгерского инженера Э. Брезнаи заключается в том, чтобы разлагать резину изношенных шин без доступа воздуха (пиролиз) достаточно оригинальным способом. Он предложил помещать измельченные покрышки в расплавленный чугун прямо в доменной печи. При высокой температуре резина разлагается, образуются углеводородные газы и твердый остаток, который может частично заменить кокс и служить топливом и восстановителем. Стальной корд также плавится и смешивается с чугуном. А в газопромывной воде скруббера в достаточно больших количествах собирается органическая жидкость, близкая по составу к нефти. Качество чугуна при этом не ухудшается.

Моторное топливо и нефть не единственные продукты, в которые могут быть переработаны покрышки. Ведутся исследования по приготовлению из них активных гранулированных углей. Специалисты Белоруссии доказали, что при удачно подобранном режиме пиролиза уголь получается не хуже древесного и вполне пригоден для рекуперации, очистки и осветления.

- Что такое пиролиз покрышек: суть метода работы пиролизной установки по переработке шин

- Как происходит переработка автошин?

- Продукты, получаемые на выходе

- Выход жидкости

- Твердый углеродсодержащий остаток

- Пиролизный газ

- Металлический корд

- Устройство котлов

- Можно ли сделать оборудование своими руками?

- Как работает печь?

- Поставщики пиролизных установок

- Видео по теме

- Итоги

- 🎥 Видео

Видео:Нефть из автомобильных шин (эксперимент №1)Скачать

Что такое пиролиз покрышек: суть метода работы пиролизной установки по переработке шин

Число автомобилей в России увеличивается с каждым годом, одновременно растет и количество изношенных шин.

Основной метод утилизации — переработка в резиновую крошку – охватывает далеко не полный объем вторичного резиносодержащего сырья.

И хотя в последние годы сильно возросли темпы производства бесшовных покрытий и асфальта из шинной крошки, большие объемы отслужившей авторезины остаются неутилизированными.

Что происходит с остальным сырьем? В основном резина просто скапливается на свалках, увеличивая их и без того зашкаливающий объем.

Переработка методом пиролиза – современный способ утилизации автошин и других РТИ. Он с успехом применяется за рубежом, но в России пока не очень популярен.

Видео:Добываем НЕФТЬ из ШИНСкачать

Как происходит переработка автошин?

Пиролиз – наиболее экономически выгодный способ переработки резины из использованных автопокрышек и других РТИ, при этом не загрязняющий газами сгорания окружающую среду.

Протекает он так:

- Шины предварительно разделяются на переднюю и боковые при помощи борторезного станка.

- Разрезанные покрышки загружаются в специальную емкость (реторту), которая герметизируется и помещается в печь.

- Печь нагревается до 450 0 С и начинается процесс пиролиза, в ходе которого выделяется газ. Когда разложение сырья заканчивается, реторту извлекают и заменяют новой.

- После остывания, которое занимает несколько часов, емкость разгружают, отделяя углеродистый остаток от металлического корда.

Процедура отличается от обычного сжигания отсутствием кислорода, который необходим для горения.

При таких условиях происходят химические реакции, в результате которых из шин выделяются газообразные нефтяные фракции, а в печи остается углеродный порошок и корд.

Производство получается безотходным, так как все продукты пиролиза используются в промышленности, принося хорошую прибыль.

Видео:Переработка Автомобильных Шин | Пиролиз Покрышки в Биотопливо и ГазСкачать

Продукты, получаемые на выходе

Есть несколько продуктов, получаемых на выходе. Это:

- жидкое топливо;

- углеродосодержащий остаток;

- пиролизный газ;

- металлокорд покрышек.

Каждый из этих продуктов можно применять с пользой.

Выход жидкости

Жидкость, получаемая на выходе во время пиролиза резины – синтетическая нефть, по составу похожая на природную.

При дополнительной переработке она способна заменить многие горюче-смазочные материалы – бензин, солярка, масло и т. д.

В США более 100 миллионов изношенных шин ежегодно превращаются в дизельное топливо, а одна покрышка приравнивается к 30 литрам нефти.

В крайнем случае необработанное пиролизное масло, полученное из покрышек, можно использовать как топливо для печей и котлов.

Твердый углеродсодержащий остаток

Применяется в различных сферах:

- при изготовлении определенных резинотехнических изделий (например, транспортерных лент, утеплителей или новых автопокрышек);

- в лакокрасочном и цементном производстве – в качестве красителя;

- используется как сорбент вместо активированного угля;

- может служить как твердое топливо или как компонент для жидкого горючего.

Пиролизный газ

Этот летучий компонент по составу напоминает природный газ.

Основная его часть в ходе работы пиролизного оборудования преобразуется в жидкую фракцию, а неконденсируемый остаток используется для поддержания горения печи.

Металлический корд

Это сердечник шины, единственный компонент, который не претерпевает изменений при пиролизе.

Армирующий материал автомобильных покрышек – это высококачественная сталь, которая при дополнительной обработке с успехом применяется как вязальная проволока или идет на переплавку.

Больше о металлокорде и о том, как его можно применять, узнайте здесь.

Видео:Самодельный БЕНЗИН из ШИН против БЕНЗИНА С ЗАПРАВКИСкачать

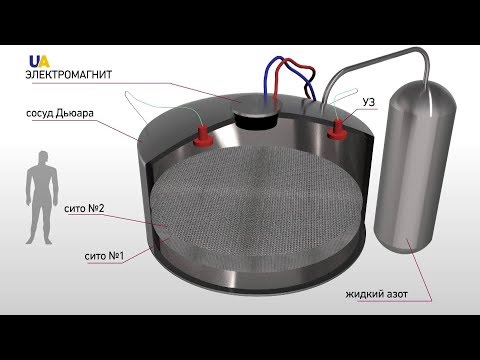

Устройство котлов

Состав простейшей пиролизной установки таков:

- реторта (тигель), в которую загружается сырье – шины;

- топочная камера, где происходит нагрев;

- теплообменник, в котором пиролизный газ конденсируется в жидкое топливо.

Читайте также: Самая мягкие летние шины

Видео:Переработка шин как бизнес | ПромышленностьСкачать

Можно ли сделать оборудование своими руками?

Конструкция такой пиролизной установки по переработке резины проста, ее вполне можно изготовить своими руками.

Для этого потребуются трубы различного диаметра, запорная арматура и термометр.

В качестве нагревательной камеры можно взять железную бочку, а для реторты использовать бидон.

Функционировать это оборудование будет, но лишь для научно-познавательных целей. Получаемый на выходе продукт малопригоден к использованию и требует дальнейшей очистки и переработки.

Объемы такого «домашнего» производства не позволяют говорить о серьезной выгоде.

Чтобы самостоятельно построить установку, перерабатывающую приемлемый объем сырья, потребуется до 10 миллионов рублей, что сопоставимо с ценой средней пиролизной линии фабричного изготовления.

Пиролиз – процесс небезопасный. При попадании воздуха в кустарно изготовленную реторту во время работы установки может произойти взрыв, что грозит серьезными травмами.

Если говорить об открытии бизнеса по переработке шин в топливо, лучше приобретать готовое оборудование, изготовленное специалистами.

На рынке сейчас представлены пиролизные линии различной производительности. Такие установки включают в себя всевозможные дополнительные узлы для ускорения процесса, повышения количества и качества продукции на выходе:

- скрубберы – устройства, охлаждающие пиролизный газ специальным реагентом и частично конденсирующие его в жидкую фракцию;

- сепараторы – предназначены для снижения влажности оставшегося газа перед подачей его в печь;

- конденсаторы – в них происходит окончательное преобразование газообразной фракции в жидкую после скруббера;

- фильтрующие сооружения для дополнительной очистки выбрасываемых в атмосферу газов.

Видео:Как делать топливо из покрышекСкачать

Как работает печь?

Технологический процесс на фабричной производственной линии проходит так:

- Нагретый газ подается из печи по трубопроводу в скруббер, где осуществляется охлаждение и частичная конденсация.

- Затем он проходит через специальный трубопровод, обеспечивающий дополнительное охлаждение, в конденсаторы для окончательного преобразования в жидкое горючее.

- Оставшийся газ, не поддающийся преобразованию в жидкость, направляется для осушения в сепаратор, откуда идет в пиролизную печь для дальнейшей переработки.

Наиболее совершенные технологические линии пиролиза оснащены установками для каталитического крекинга, перегоняющими пиролизное масло в различные виды горючего. Но такое оборудование – это уже целый завод как по площади, так и по стоимости (до нескольких миллионов евро).

Несмотря на то, что бизнес на пиролизе шин пока не очень распространен в России, на рынке представлены неплохие образцы оборудования для пиролизной переработки покрышек отечественного производства.

Видео:Качаю нефть потихоньку! И езжу на своём бензине!Скачать

Поставщики пиролизных установок

ООО «Технокомплекс» (г. Ростов-на-Дону) предлагает оборудование «ПИРОТЕКС», обеспечивающие максимальный объем качественного жидкого топлива.

Цены широко варьируются в зависимости от производительности оборудования и степени автоматизации: от 2 870 000,00 р. за установку мощностью 2 тонны в сутки до 35 900 000,00 р. за монстра с 32 ретортами, способного поглощать 28 тонн сырья в сутки.

Подробнее все модели и цены представлены в прайсе на сайте компании.

Фирма также поставляет дополнительное оборудование, облегчающее работу с установкой: монорельсовые пути с электротельферами и гидравлические опрокидыватели для тиглей.

Установка для переработки шин «РОСЭКО» производства ООО «РМ» (г. Санкт-Петербург) способна давать на выходе газ и дизельное топливо.

Оборудование компактно смонтировано в едином контейнере и способно утилизировать 2,5 тонны сырья в сутки.

Стоимость установки 9 миллионов рублей.

Пиролизная линия Т-ПУ1 производства ООО ПТК «Пиролиз-Экопром» (г. Нижний Новгород) стоит всего 2,5 миллиона рублей – в базовой комплектации с одной ретортой.

Лучше приобрести еще одну или две загрузочных емкости для непрерывной работы. Установка способна перерабатывать до 6 кубометров сырья в сутки, потребляя всего 1,1 кВт/ч электроэнергии.

Видео:Как Перерабатывают Автомобильные Шины в ЕвропеСкачать

Видео по теме

В данном ролике вы можете ознакомиться с процессом получения топлива из резины путем пиролизной переработки:

Видео:МЫ ДОБЫЛИ НАСТОЯЩУЮ НЕФТЬ И ПРИГОТОВИЛИ БЕНЗИНСкачать

Итоги

Итак, чем же хорош пиролиз:

- по сравнению со сжиганием, выбросы в атмосферу вредных веществ минимальны, к тому же они подвергаются дополнительной очистке;

- все продукты, получающиеся в ходе процесса, реализуемы в промышленности, не нужно тратиться на утилизацию каких-либо остатков;

- малые энергозатраты – установки в основном потребляют от одного до нескольких киловатт электричества в час;

- оборудование фактически обеспечивает само себя топливом, используя выработанный газ.

В свете таких плюсов переработка шин пиролизом представляется выгодным занятием.

Конечно, Россия обладает большими запасами натуральной нефти и газа, но они не бесконечны.

К тому же, помимо чисто коммерческой стороны, пиролиз – настоящее спасение для экологии, поэтому тем, кто думает о будущем, этот метод утилизации вредных отходов не может не показаться привлекательным.

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

- Правообладателям

- Политика конфиденциальности

Автоподбор © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характер🎥 Видео

Перегоняем мото и велопокрышки в синтетическое топливоСкачать

переработка шин в топливоСкачать

Киевский школьник изобрёл новый способ утилизации шинСкачать

Как превращают нефть в бензин // От трубопровода до заправкиСкачать

Бензин своими руками. Переработка мусора.Скачать

Производство пластика из нефти!Скачать

Нефть из резины и пластикаСкачать

Подпольный завод по производству бензинаСкачать

Добывает нефть из... старых покрышекСкачать

Как делают автомобильные шины // НЕпростые вещиСкачать

Пиролизная установка "Мини Реактор" 2019Скачать