Пресс-формы для шин — основным вид продукции, изготавливаемой ПАО «ИФО». Мы являемся одним из ведущих поставщиков шинных пресс-форм в России и странах СНГ, благодаря своим достижениям в области повышения качества продукции и абсолютному удовлетворению потребностей заказчиков.

Имеющиеся производственные мощности позволяют изготавливать до 1000 пресс-форм в год, которые предназначены для вулканизации велосипедных, мотоциклетных, легковых, грузовых и сельскохозяйственных шин до размера 26″ включительно с максимальным наружным диаметром обрабатываемых деталей до 1800мм.

Производство ежегодно осваивает 60-70 наименований пресс-форм для новых моделей покрышек и бескамерных шин.

ПАО «ИФО» выпускает пресс-формы различных конструкций:

- пресс-формы с экваториальным разъемом и разнообразными типами протекторного рисунка сложной конфигурации;

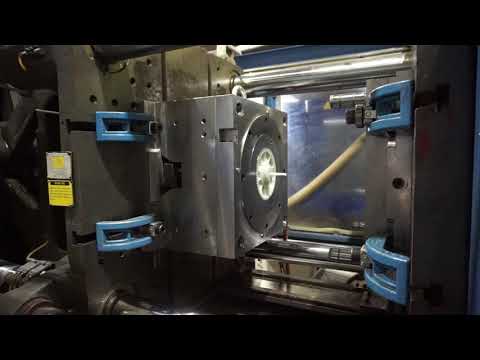

- секторные пресс-формы контейнерного типа для вулканизации легковых радиальных покрышек и бескамерных шин, отвечающих повышенным требованиям по силовой неоднородности, радиальному и торцевому биению;

- секторные пресс-формы однофазного и двухфазного действия, в том числе и с цельнофрезерованными секторами, для вулканизации радиальных грузовых, автобусных и троллейбусных покрышек, шин ЦМК, изготавливаемых с использованием специальных антифрикционных материалов, исключающих необходимость смазки взаимодействующих деталей, работающих в условиях трения;

- гладкопрофильные пресс-формы ездовых, варочных камер, диафрагм с высокой степенью точности формующих профилей и плотным прилеганием стыкуемых поверхностей по разъему;

- контейнера для секторных легковых пресс-форм.

Производство имеет собственный конструкторско-технологический центр, оснащенный современной компьютерной техникой и программным обеспечением. Конструкторское подразделение разрабатывает документацию на пресс-формы любой сложности.

Производство пресс-форм оснащено всеми видами технологического оборудования и занимает площадь 3,5 тыс. м2 .

Чистовая токарная обработка сложных фасонных формующих поверхностей пресс-форм выполняется по управляющим программам на станках с ЧПУ.

Обработка ответственных конструктивных элементов деталей секторных и обычных пресс-форм производится на современных асточных станках и обрабатывающих центрах.

Для гравировки на формующих поверхностях пресс-форм сложных декоративных надписей и специальных знаков используется современная гравировальная машина «LANG» (Германия).

Продолжая постоянно развиваться, ОАО «ИФО» переходит на изготовление новых современных типов пресс-форм. Для этого было закуплено и внедрено в производство уникальное оборудование итальянской фирмы «Fidia» для 5-и координатной фрезерной обработки цельных секторов.

Кроме изготовления пресс-форм методом фрезерования, ПАО «ИФО», благодаря тесному сотрудничеству с европейскими фирмами-изготовителями алюминиевого литья, освоило технологию изготовления секторных легковых пресс-форм с цельнолитыми алюминиевыми секторами.

Адрес — 150003, г. Ярославль, Полушкина роща, 9, ПАО «ИФО»

Email — Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Телефон/факс:

(4852)599-119

Видео:Проектирование и изготовление пресс-форм для литья под давлениемСкачать

Производство пресс форм для шин

Пресс-формы для шин — основным вид продукции, изготавливаемой ПАО «ИФО». Мы являемся одним из ведущих поставщиков

Пресс-формы для шин — основным вид продукции, изготавливаемой ПАО «ИФО». Мы являемся одним из ведущих поставщиков шинных пресс-форм в России и странах СНГ, благодаря своим достижениям в области повышения качества продукции и абсолютному удовлетворению потребностей заказчиков.

Имеющиеся производственные мощности позволяют изготавливать до 1000 пресс-форм в год, которые предназначены для вулканизации велосипедных, мотоциклетных, легковых, грузовых и сельскохозяйственных шин до размера 26″ включительно с максимальным наружным диаметром обрабатываемых деталей до 1800мм.

Производство ежегодно осваивает 60-70 наименований пресс-форм для новых моделей покрышек и бескамерных шин.

ПАО «ИФО» выпускает пресс-формы различных конструкций:

- пресс-формы с экваториальным разъемом и разнообразными типами протекторного рисунка сложной конфигурации;

- секторные пресс-формы контейнерного типа для вулканизации легковых радиальных покрышек и бескамерных шин, отвечающих повышенным требованиям по силовой неоднородности, радиальному и торцевому биению;

- секторные пресс-формы однофазного и двухфазного действия, в том числе и с цельнофрезерованными секторами, для вулканизации радиальных грузовых, автобусных и троллейбусных покрышек, шин ЦМК, изготавливаемых с использованием специальных антифрикционных материалов, исключающих необходимость смазки взаимодействующих деталей, работающих в условиях трения;

- гладкопрофильные пресс-формы ездовых, варочных камер, диафрагм с высокой степенью точности формующих профилей и плотным прилеганием стыкуемых поверхностей по разъему;

- контейнера для секторных легковых пресс-форм.

Читайте также: Зимние шины в уфе бриджстоун

Производство имеет собственный конструкторско-технологический центр, оснащенный современной компьютерной техникой и программным обеспечением. Конструкторское подразделение разрабатывает документацию на пресс-формы любой сложности.

Производство пресс-форм оснащено всеми видами технологического оборудования и занимает площадь 3,5 тыс. м2 .

Чистовая токарная обработка сложных фасонных формующих поверхностей пресс-форм выполняется по управляющим программам на станках с ЧПУ.

Обработка ответственных конструктивных элементов деталей секторных и обычных пресс-форм производится на современных асточных станках и обрабатывающих центрах.

Для гравировки на формующих поверхностях пресс-форм сложных декоративных надписей и специальных знаков используется современная гравировальная машина «LANG» (Германия).

Продолжая постоянно развиваться, ОАО «ИФО» переходит на изготовление новых современных типов пресс-форм. Для этого было закуплено и внедрено в производство уникальное оборудование итальянской фирмы «Fidia» для 5-и координатной фрезерной обработки цельных секторов.

Кроме изготовления пресс-форм методом фрезерования, ПАО «ИФО», благодаря тесному сотрудничеству с европейскими фирмами-изготовителями алюминиевого литья, освоило технологию изготовления секторных легковых пресс-форм с цельнолитыми алюминиевыми секторами.

Адрес — 150003, г. Ярославль, Полушкина роща, 9, ПАО «ИФО»

Email — Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Телефон/факс:

(4852)599-119

Видео:Производство пресс форм для изделий из пластика. С чего начать.Скачать

Пресс-форма для производства резиновых изделий

Формование резины — это процесс, при котором некоторое количество неотвержденной резины или эластомера превращается в пригодный для использования продукт. Резиновые изделия изготавливаются из эластомеров или неотвержденной резины, и существует ряд различных процессов формования резины.

Многие резиновые компоненты и изделия образуются в процессе формования, во время которого неотвержденная резина подвергается химическому процессу, который делает полимерные цепи в материале жесткими или твердыми. В процессе часто используется тепло, чтобы сократить время отверждения.

Существует три типа процессов формования резины:

Формование резины компрессионным прессованием — помещение заданного количества резиновой смеси непосредственно в полость формы с последующим сжатием ее до формы полости путем закрытия двух сторон формы. Давление поддерживается, пока к форме добавляется тепло для отверждения продукта. По завершении процесса изделие вынимается из формы и удаляется излишек резины (заусенец).

Литье резины под давлением — в этом процессе неотвержденная резиновая смесь нагревается до жидкого состояния перед впрыском в форму. Продукт высвобождается, открывая форму и снова закрывая ее, чтобы получить следующую инъекцию.

Трансферное формование резины — во время этого процесса неотвержденная резиновая смесь помещается в часть формы, называемую «горшок», перед тем, как проталкиваться через отверстие в полость, имеющую форму желаемого продукта. После отверждения форма разделяется, высвобождая конечный продукт.

Подробнее о методах литья и какой предпочтительнее вы можете узнать перейдя по ссылке

Для формования доступен широкий ассортимент натуральных и синтетических каучуков. Чаще всего используются:

Нитрил или Буна-Н — наиболее популярное и недорогое решение для литья резины. Свойства включают устойчивость к воде, гидравлической жидкости, маслу и растворителям. Другие свойства включают высокую стойкость к истиранию и разрыву с высокими механическими свойствами;

Гидрогенизированный нитрил — это более дорогая гидрогенизированная разновидность нитрильного полимера, которая почти в пять раз увеличивает его устойчивость к теплу, нефтепродуктам и озону. В настоящее время он широко используется в автомобильной, морской и авиационной промышленности для использования в уплотнениях для агрегатов кондиционирования воздуха, деталей двигателей, подвески транспортных средств и топливных систем;

Этилен-пропилен-диеновый мономер (EPDM) — обычно используется в резиновых формованных изделиях для паровых систем, уплотнений автомобильных панелей и тормозных систем из-за его высокой устойчивости к тормозной жидкости. EPDM имеет широкий диапазон рабочих температур для автомобильной промышленности и прост в использовании для создания гладких экструдированных продуктов. Низкая стоимость делает его привлекательным вариантом;

Силикон — устойчив к воздействию высоких и низких температур, очень эластичен и обладает хорошей атмосферостойкостью. Эти свойства предполагают типичное применение в медицинских устройствах и пищевой промышленности. К сожалению, это полуорганический эластомер, который легко рвется и не подходит для изделий, подверженных сильному износу;

Читайте также: Ошиповка зимних шин в свао

Фторсиликон — сочетает в себе преимущества силикона в температурном диапазоне с устойчивостью к маслам, топливу и растворителям, которые содержатся во фторуглеродах. В настоящее время этот материал широко используется в аэрокосмической промышленности из-за его широкого диапазона температур, долговечности и устойчивости к продуктам на нефтяной основе. Обладает плохими абразивными и фрикционными качествами;

Неопрен — как прочный многоцелевой материал, его можно использовать в большом количестве решений для формования резины. Он обладает хорошими огнестойкими и абразивными свойствами и часто используется в производстве общественного транспорта и транспортного оборудования. В компонентах автомобилей неопрен используется для производства чехлов шарниров равных угловых скоростей, кожухов шлангов, виброопор, амортизаторов, оконных уплотнителей и прокладок;

Натуральный каучук — это натуральный продукт, производимый из латекса, полученного из каучукового дерева, который теперь также можно производить синтетическим путем. Обладает высокой прочностью на разрыв, хорошими абразивными и поверхностными свойствами трения. Это делает его идеальным материалом для изготовления гасителей вибрации, уплотнений, уплотнительных колец, креплений оборудования и компонентов, диафрагм и бамперов. Натуральный каучук хорошо сцепляется с металлами. Из-за низкой толерантности к УФ-лучам и озону не рекомендуется длительное воздействие солнечных лучей или продуктов на основе нефти;

SBR (стирол-бутадиен) — один из наиболее экономичных полимеров, который может использоваться в формовании резины и часто используется в производстве шин, диафрагм, уплотнений и прокладок, а также в массовом производстве других резиновых деталей из-за его долговечности. Хотя это отличный материал для применений на водной основе, следует проявлять осторожность, если компонент подвергается длительному воздействию продуктов на нефтяной основе и растворителей;

Фторуглерод — эта относительно дорогая резиновая смесь сочетает в себе широкий спектр химической стойкости и жаропрочных свойств. Общие области применения включают шланги, уплотнительные кольца, прокладки и уплотнения топливной системы для увеличения срока службы компонентов. Обладает хорошей стойкостью к нефтепродуктам. Не рекомендуется использовать при воздействии горячей воды и пара;

Бутил — обладает высокой газопроницаемостью. Это делает его идеальным решением для производства уплотнений для газовых и вакуумных систем высокого давления. Он также обладает хорошими звукопоглощающими свойствами и экономичен, хотя и немного дороже традиционных полимеров. Не следует использовать при воздействии нефтепродуктов или истирания;

Уретан — это довольно дорогой, но широко используемый материал в приложениях, подверженных высокому давлению и постоянным ударным нагрузкам из-за его превосходной стойкости к истиранию и высокой прочности на разрыв. Его характеристики действительно ухудшаются из-за водопоглощения и потери прочности на разрыв при более высоких температурах.

Самым важным аспектом создания качественных формованных изделий из резины является конструкция, изготовление, установка и работа пресс-формы. Форма является частью более сложной машины, в зависимости от применяемого метода впрыска, сжатия или переноса, что позволяет пресс-форме непрерывно загружать материал и создавать готовые компоненты. Процесс изготовления пресс-формы включает:

Дизайн — управление этим процессом в бизнесе, который производит большие объемы одного или нескольких типов резиновых компонентов, можно упростить с помощью программного обеспечения для трехмерного (3-мерного) моделирования. Конструкция формы должна быть совместима с фактическим формовочным оборудованием, на котором она будет установлена. 3D-дизайнер создает цифровую модель пресс-формы, стержня и полости в соответствии со спецификацией компонента;

Материалы — в процессе массового производства пресс-форма должна иметь возможность точно воспроизводить компоненты с минимальным просыпанием материала и с высокой частотой. Размер, вес и температура отверждения компонента будут определять размер и материал формы. Формы для формования резины могут изготавливаться из гипса или других каучуков, но, в первую очередь, из металлических сплавов различного качества в случае форм многократного использования;

Читайте также: Самодельная ваза из шин

Производство — этот процесс включает в себя отливку компонентов и использование высокоточного оборудования, включая фрезерные, сверлильные, шлифовальные и полировальные станки для создания контуров компонентов пресс-формы;

Тестирование — компоненты пресс-форм проходят испытания, чтобы убедиться, что они соответствуют всем аспектам проектных спецификаций с точки зрения отделки поверхности, стабильности размеров, долговечности и механических свойств;

Физические свойства различных резиновых смесей, включая прочность, гибкость, устойчивость к нагрузкам и износу, пригодность для вторичного использования и легкость формования, делают их идеальными для массового производства компонентов с широким спектром применения;

Формование резины, как правило, требует низкого энергопотребления, и большинство каучуков, синтетических и натуральных, легко перерабатываются. Таким образом, углеродный след любого резинового изделия невелик, а легкий вес формованных резиновых компонентов в самолетах, автомобилях и других способах транспортировки еще больше снижает потребление энергии;

Производство резиновых формованных деталей является рентабельным из-за простоты используемых процессов. При производстве теряется минимум материалов, а лом легко перерабатывается. Компоненты могут изготавливаться с очень высокой производительностью, безупречной точностью и слишком малыми допусками;

Формовочные машины могут производить широкий спектр компонентов, просто меняя отдельные формы, что обеспечивает высокий КПД машины. Большинство процессов можно полностью автоматизировать, что снижает эксплуатационные расходы.

Хотя механические аспекты формования резиновых изделий относительно просты, в этом процессе есть некоторые проблемы:

Усадка — из-за разницы в коэффициентах расширения формы и компонента всегда будет определенная степень усадки отвержденного компонента. Это должно быть компенсировано проектным размером формы.

Вспышка пресс-формы — когда пресс-форма раскалывается после изготовления компонента, возникает разделительная линия (вспышка), вызванная небольшим просачиванием резинового материала между двумя поверхностями. Степень загорания формы контролируется за счет уменьшения допусков между поверхностями формы и предварительного нагрева резинового материала.

Пористость — пузыри на поверхности формованного компонента возникают из-за захваченных газов, а пористость — в результате неравномерного или неполного отверждения в процессе формования.

Следы течения — следы течения или дефекты на поверхности детали могут быть результатом дефекта на поверхности формы или дефекта в процессе или направлении потока.

Расслоение поверхности — загрязненные материалы могут вызывать появление слоев, которые выглядят как покрытия на поверхности компонентов. Это могло быть результатом попадания посторонних материалов и чрезмерного количества разделительных агентов.

Деформация — из-за нелинейного охлаждения компонент скручивается или деформируется при выходе из формы.

Следы ожога — вызванные термической деградацией поверхностей затвердевших компонентов в результате чрезмерного нагрева или слишком высоких скоростей впрыска.

Формование резины включает в себя три различных процесса: сжатие, впрыск, перенос и специальное оборудование для каждого типа:

Компрессионное формование — наиболее распространенный процесс, который включает приложение давления к заданному количеству формовочного материала до и во время процесса отверждения. Этот процесс лучше всего подходит для малых и средних объемов производства, не требующих жестких допусков и гладкой отделки. Компрессионное формование рекомендуется для изготовления диафрагм, деталей клапана, прокладок, демпферов, уплотнительных колец, уплотнений, резиновых быстроизнашивающихся деталей и т. Д.

Полностью гидравлическая машина для зажима форм в настоящее время является предпочтительной машиной для литья резины под давлением многих производителей. Процесс литья под давлением особенно подходит для массового производства высококачественных прецизионных компонентов. Он включает в себя впрыскивание фиксированных объемов резинового материала под давлением в закрытую форму перед отверждением и выпуском компонента.

В случае формования с переносом резины резиновый материал течет в открытую форму до тех пор, пока она не закроется. Это может привести к газообразованию и усадке детали, которая не может быть исправлена в процессе отверждения. Машины для трансферного формования резины используются для точного формования резины, приклеивания резины к металлическим деталям, герметизации электронных деталей, медицинских изделий, вставки электрических соединителей и т. Д. Машины для трансферного формования относительно недороги и имеют простой производственный процесс.

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

🎦 Видео

Пресс-форма для шины сверхнизкого давления AVTOROSСкачать

Машина для производства пресс-форм для шин , Гравировальный станок для шинСкачать

Производство пресс-форм для литья пластика под давлением, КитайСкачать

Покрытия MODENGY на сегментах барабанов и пресс-формах линии производства автомобильных шинСкачать

Пресс-форма для литья пластмасс. Как работает пресс-форма с поворотной матрицей. Производство МПИСкачать

Прессформы для производства шин.Скачать

Как работает пресс-форма Для литья под давлением пластмасс?Скачать

Разработка и производство пресс-формСкачать

Производство пресс-формСкачать

Лазерная очистка системой Cleanlaser пресс форм для производства шинСкачать

Литье пластмасс под давлением | Пресс форма | Термопластавтомат | Роботы помощникиСкачать

Изготовление пресс формы на фрезерном ЧПУ станкеСкачать

Изготовление пресс-формыСкачать

Проектирование и изготовление пресс формСкачать

Производство пресс-формСкачать

Производство пресс форм для готовых изделийСкачать

Изготовление пресс-форм в РФСкачать

Моя новая пресс-форма | Что нужно знать для заказа пресс-формы | РозыгрышСкачать