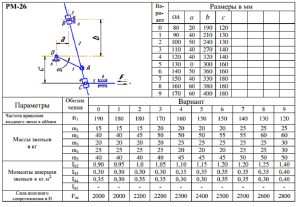

Необходимо по предложенному заданию смоделировать рычажный механизм в SolidWorks, а также произвести его расчет при помощи инструмента анализа движения SolidWorks Motion для параметров, указанных в задании под вариантом 0. Рычажный механизм состоит из трех рычагов, ползуна, двух вращательных опор, одной поступательной опоры и вращательного двигателя, действующего на рычаг 1, кроме того, известны следующие его параметры:

- Частота вращения входного звена — 190 об/мин

- Сила нагрузки на рычаг 5 — 2000 Н

- Массы и длины составляющих механизма

- Результаты моделирования [ править ]

- Зубчатый механизм [ править ]

- Описание моделирования [ править ]

- Результаты моделирования [ править ]

- Моделирования подвески транспортного средства [ править ]

- Описание моделирования [ править ]

- Результаты моделирования [ править ]

- Мирошник Глеб [ править ]

- Рычажный механизм [ править ]

- Описание моделирования [ править ]

- Результаты моделирования [ править ]

- Зубчатый механизм [ править ]

- Описание моделирования [ править ]

- Результаты моделирования [ править ]

- Моделирования подвески транспортного средства [ править ]

- Описание моделирования [ править ]

- Результаты моделирования [ править ]

- Анализ сборки с соединениями в SOLIDWORKS Simulation

- Постановка задачи

- Граничные условия

- Использование другого соединения

- Вывод

- 📽️ Видео

Результаты моделирования [ править ]

На графиках в приложенной видеозаписи изображены эпюры скорости звена 5 и потребляемая мощность двигателя вращения. Потребление остается неотрицательным и находится в диапазоне 0..9000 Вт, максимальная скорость звена 5 — 2 м/с.

Зубчатый механизм [ править ]

Описание моделирования [ править ]

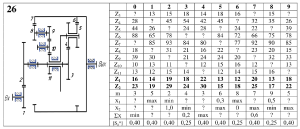

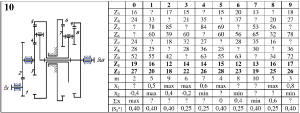

В среде SolidWorks необходимо смоделировать зубчатый механизм по представленному заданию (вариант 0), после чего произвести его расчет инструментом SolidWorks Motion для двух типов сопряжения зубчатых колес — типа редуктор и 3D-контакт. Механизм состоит из 12 звеньев, входное зубчатое колесо вращается двигателем с угловой скоростью 100 об/мин

Результаты моделирования [ править ]

В результате моделирования получены угловые скорости зубчатых колес, пронумерованных как на схеме, которые указаны в таблице. Зубчатое колесо на выходе вращается с угловой скоростью 1.1667 об/мин. Расчеты по сопряжению типа редуктор и типа 3D-контакт дают схожие результаты. Для сопряжения типа 3D-контакт на графике скоростей колес можно заметить небольшие искажения (отклонения от постоянной угловой скорости), связанные с наличием зазоров и сил трения между зубьями колес. В случае же сопряжения типа редуктор, угловые скорости остаются постоянными.

| Позиция колеса [-] | Скорость [об/мин] |

|---|---|

| 1 | 100 |

| 2 | 69.5 |

| 3 | 69.5 |

| 4 | 14.1667 |

| 5 | 14.1667 |

| 6 | 1.1667 |

| 7 | 1.1667 |

| 8 | 5.5 |

| 9 | 5.5 |

| 10 | 21.1667 |

| 11 | 16.333 |

Моделирования подвески транспортного средства [ править ]

Описание моделирования [ править ]

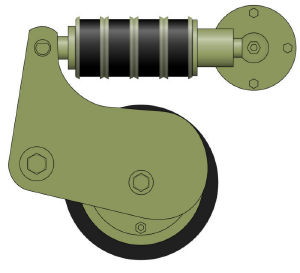

При помощи инструмента для анализа движения SolidWorks Motion был произведен расчет движения транспортного средства с подвеской на поворотном рычаге на пневмоамортизаторе. Транспортное средство и трасса были смоделированы в SolidWorks, после чего средствами SolidWorks Motion были заданы необходимые для расчета параметры, в том числе жесткости пружин, демпфер и вращающения на колесах.

- На каждое колесо приложен вращающий двигатель

- Масса модели — 200 кг

- Жесткость пружин на подвеске — 200.00 Н/мм

- Линейный демпфер — 30.00 Н/(мм/с)

- Частота вращения — 200 об/мин

Читайте также: Амортизатор 360мм для питбайка

Результаты моделирования [ править ]

Результаты моделирования представлены в виде видеозаписи с графиком эпюры вертикальной составляющей линейного ускорения. Для выбранных параметров по результатам расчета можно сделать вывод, что при таких условиях данная модель подвески может вызывать значительное ускорение (порядка 6g) транспортного средства даже на небольших препятствиях на трассе.

Видео:Расчет стоимости изделия в SolidWorks CostingСкачать

Мирошник Глеб [ править ]

Рычажный механизм [ править ]

Описание моделирования [ править ]

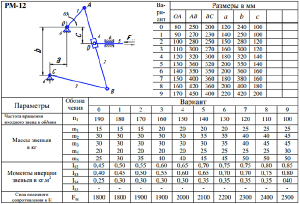

В данной задаче необходимо смоделировать рычажный механизм и провести динамический расчет в SolidWorks Motion.

Для моделирования выбран вариант РМ-12. В данном моделировании представлена модель рычажного механизма состоящего из трех рычагов, ползуна, двух вращательных опор, одной поступательной опоры и вращательного двигателя, действующего на рычаг 1. Рычаг 1 должен вращаться под действием двигателя, а рычаг 5 совершать возвратно-поступательное вращательное движение.

- Был выбран вариант размеров №0.

- Частота вращения входного звена составляет 190 об/мин.

- Сила полезного сопротивления на рычаге 5 составляет 1800 Н.

Результаты моделирования [ править ]

Рассчитана максимальная потребляемая мощность двигателя — 2924 Вт, а также максимальные скорости прямого и обратного движения — 1.4 м/с и 1 м/с соответственно.

Зубчатый механизм [ править ]

Описание моделирования [ править ]

В данной задаче необходимо смоделировать зубчатый механизм двумя способами: редуктор и 3d-контакт и провести расчет в SolidWorks Motion.

Для моделирования выбран вариант 10, вариант размеров №0. На входное зубчатое колесо приложен двигатель вращения с постоянной угловой скоростью 12 об/мин.

Результаты моделирования [ править ]

Скорости вращения отдельных колес представлены в таблице:

| Позиция колеса [-] | Скорость [об/мин] |

|---|---|

| 1 | 12.0 |

| 2 | 8.5 |

| 3 | 8.5 |

| 4 | 5.3 |

| 5 | 2.0 |

| 6 | 0.0 |

| 7 | 2.0 |

| 8 | 2.0 |

| 9 | 1.0 |

При построении модели стало ясно, что сборку редуктора в такой конфигурации осуществить невозможно: зубчатые колёса 7 и 8 налезают на выходной вал редуктора. В результате моделирования с использованием сопряжения «редуктор» и сопряжения «3d-контакт» было замечено, что в первом случае скорости зубчатых колёс линейны и постоянны, в отличие от от моделирования с применением 3d-контакта, что обусловлено люфтами в зубчатой передаче. При этом, после оценки среднего значения скорости выходного колеса, подтвердилось предположение о том, что передаточное отношение передачи не зависит от вида моделирования.

Моделирования подвески транспортного средства [ править ]

Описание моделирования [ править ]

В данном задании было предложено смоделировать подвеску по заданной схеме в SolidWorks Motion. Мною для моделирования была выбрана двухрычажная схема подвески. В целях упрощения модели, я объединил верхний рычаг и пружину подвески. Далее, после создания моделей, была получена масса конструкции, которую я распределил на 4 пружины, приняв допустимый ход поршня подвески за 10 мм. Жёсткость каждой пружины составила 6 Н/мм. В дальнейшем было проведено моделирование подвесок с пружинами 3 Н/м и 1.5 Н/м, чтобы сравнить ходовые качества подвески.

Читайте также: Замена саленблока переднего амортизатора

Результаты моделирования [ править ]

Моделирование показало, что уменьшение жёсткости в два раза даёт более мягкий ход, а уменьшение в четыре раза делает подвеску не функциональной, потому что поршни всегда находятся положении, близком к крайнему.

Проведено сравнение моделирования подвески с демпфером и без него. Моделирование проводилось на подвеске с пружинами 6 Н/мм, измерялось ускорение корпуса машинки. Расчёт в Solidworks Motion показал, что при наличии демпфера сглаживается кривая ускорений, но по модулю ускорения выше, чем при отсутствии демпфера.

Видео:3d модель навеса из ферм в SolidWorks Визуализация проекта и расчет нагрузокСкачать

Анализ сборки с соединениями в SOLIDWORKS Simulation

Дополнительный модуль SOLIDWORKS Simulation позволяет проводить инженерные расчеты в деталях и сборках. В этой статье мы рассмотрим некоторые соединения для сборок и покажем, чем они отличаются и как выбор соединения влияет на результаты перемещения.

Постановка задачи

У нас имеются две пластины с отверстиями, а также один штырек (рис. 1).

Произведем новое статическое исследование. Первый вариант соединения – болт. Исключим из анализа штырек, чтобы создать на этом месте болт (рис. 2).

Не забываем задать материал для наших деталей. Выберем для примера литую легированную сталь.

Затем во вкладке Соединения → Взаимодействие компонентов определим Глобальное взаимодействие. По умолчанию у нас указан тип взаимодействия Связанные: это означает, что элементы ведут себя, как сваренные друг с другом. Нам же нужен тип Контакт, который означает, что выбранные детали не пересекаются друг с другом. Даже если во время моделирования деформация приводит к самопересечению, тела не пересекают сами себя. В этом окне также можно указать диапазон зазора для учета контакта (рис. 3).

Затем щелкаем правой кнопкой мыши на пункте Соединения, выбираем параметр Болт и указываем тип болта Стандартный (рис. 4). Здесь также можно поменять параметр соединения. Указываем первую кромку, где будет находиться головка болта, а вторую кромку обозначим как соответствующую гайке. Диаметр головки и номинальный диаметр определяются автоматически исходя из диаметра кромки. Далее можно выбрать тип соединения Распределенные, что позволяет деформировать грани, прикрепленные к болтовым соединениям и обеспечивает реалистичное поведение соединителя. При указании пункта Жестко мы получим обратный эффект. Также можно выбирать материал болта и различные параметры, определяющие силы зажима и т.д.

Читайте также: Отбойники амортизаторов опель вектра с

Теперь автоматически создадим штырек для второго отверстия: выберем грани, где будет прилегать штырек; зададим тип штырька С удерживающим кольцом (Нет смещения). Это позволит предотвратить относительное осевое перемещение между гранями, соединенными со штырьком. Тип С ключом (Нет вращения) предотвращает относительное вращение. В этом окне можно выбирать такие параметры, как Осевая жесткость и Жесткость вращения при некоторых условиях (рис. 5).

Граничные условия

В окне Крепление задаем крепления для пластин: выбираем Зафиксированная геометрия для одной грани на нижней пластине (рис. 6).

Зададим внешнюю нагрузку, которая тянет верхнюю пластину с силой 1000Н (рис. 7).

Создаем сетку по умолчанию и запускаем исследование.

В результате мы получили значения перемещений, отображенные на рис. 8.

Использование другого соединения

Скопируем это исследование (рис. 9) и переименуем его, добавив фразу жесткая связь.

Исключим из анализа болт (рис. 10) и включим в анализ третью деталь, штырек, чтобы добавить жесткую связь (рис. 11).

Жесткая связь добавляется через вкладку Соединения. Выбираем верхнюю грань штырька и прилегающую грань пластины (рис. 12). Жесткий соединитель соединяет поверхность одного твердого тела с поверхностью другого. Такие поверхности могут деформироваться только жестко, как группа. А расстояние между этими объектами остается неизменным.

После запуска анализа получаем результаты перемещения, которые практически совпадают с предыдущим примером. Для таких соединений, как болт и жесткая связь, результаты получаются похожими.

Вывод

Инженерный модуль SOLIDWORKS Simulation позволяет проводить расчеты на прочность, усталость и многое другое. Если вы хотите смоделировать нелинейный статический или нелинейный динамический расчет, вам будет необходим наивысший пакет модуля – Premium.

Если вы предпочитаете изучать новый материал по видео, добро пожаловать на наш YouTube-канал «Школа SOLIDWORKS». Перейдя по ссылке, вы сможете посмотреть видеоролик, в котором мы учимся задавать разные соединения для сборки в SOLIDWORKS Simulation. Здесь мы вычисляем результаты перемещения для разных соединений и сравниваем их; определяем соответствующее глобальное взаимодействие деталей; создаем болт, штырек и используем соединение «жесткая связь».

Читайте другие наши статьи, посвященные SOLIDWORKS:

Автор: Максим Салимов, технический специалист по SOLIDWORKS ГК CSoft

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

📽️ Видео

Анимация амортизатораСкачать

Простой расчёт потока в SOLIDWORKS Flow SimulationСкачать

Расчёт стекла в Solidworks simmulationСкачать

навес нагрузки разбор за 1 минуту #навес #3dsimulationСкачать

SolidWorks | Прочностной РасчётСкачать

Амортизатор в SolidWorksСкачать

Профильная труба какой вид имеет большую прочность #моделирование #3dsimulationСкачать

3D Симуляция нагрузки и визуализация ферм для арочных навесов #моделирование #simulationСкачать

Расчет сварной конструкции на прочность в SolidworksСкачать

Расчет нагрузок на каркас бассейна в SOLIDWORKS SimulationСкачать

Расчет фермы 2 способами в SolidWorks simulation #моделированиеСкачать

Балка из двутавра или ферма из профильной трубы 3D Симуляция нагрузки и визуализация #моделированиеСкачать

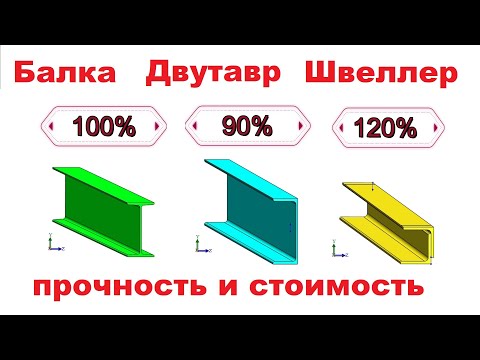

Балка Двутавр и Швеллер сравнение прочности и стоимости #моделирование #3dsimulationСкачать

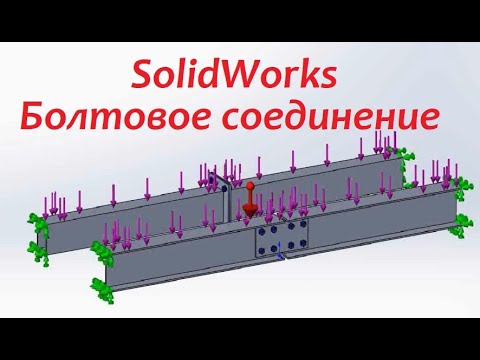

Расчёт болтового соединения в #SolidWorksСкачать

Амортизатор пластинчатый в SolidworksСкачать

3D Симуляция нагрузки и визуализация ферм для навесов #моделирование #simulationСкачать

#1-1 Пример расчёта фермы в программе Solidworks simulationСкачать

Solidworks расчет на прочностьСкачать