Знаете ли Вы, что самый большой в мире карьерный самосвал это Liebherr-T282B. Грузоподъемность этого монстра — 363 тонны. При этом его снаряженная масса на 50 тонн меньше чем у Caterpillar 797B – 230 тонн против 280 у американца. Подробнее.

- Ремонт шин карьерной техники

- Экономическая эффективность ремонта шин карьерной техники

- Типы техники, шины которой подлежат ремонту

- Диапазон ремонтируемых крупногабаритных шин

- Размеры ремонтируемых повреждений

- Комплектация мастерских по ремонту крупногабаритных шин

- Качество ремонта крупногабаритных шин и гарантии на отремонтированные повреждения

- Правильная технология для истинных вулканизаторщиков

- Немного истории

- Сравнение

- Современные технологии ремонта шин

- Дело мастера боится

- Лучше один раз увидеть

- Вместо приговора

- 🔥 Видео

Видео:Ремонт шин карьерной техники (КГШ). Новые многослойные армированные заплаты ТЕСН.Скачать

Ремонт шин карьерной техники

Затраты на приобретение крупногабаритных шин (КГШ) карьерных самосвалов и погрузчиков входят в основную статью расходов автотранспортных подразделений горнодобывающих предприятий и занимают второе место после затрат на ГСМ. По статистике, около 50% всех КГШ не полностью вырабатывают свой ресурс по причине локальных повреждений. А ведь стоимость СКГШ может доходить до нескольких миллионов рублей! И если такая шина подлежит списанию по причине, например, бокового пореза, то предприятие несет колоссальные убытки. При этом, около 40% всех поврежденных шин можно отремонтировать и вновь запустить в эксплуатацию.

Организовав на предприятии участок по ремонту КГШ можно сэкономить до 25% годового бюджета на приобретение крупногабаритных и сверхкрупногабаритных шин.

Экономическая эффективность ремонта шин карьерной техники

Ответом на главный вопрос: «Зачем предприятию нужен участок по ремонту КГШ?» является показатель его экономической эффективности.

Ниже приведены ориентировочные данные для расчета экономической целесообразности ремонта крупногабаритных шин с 50% износом.

| Типоразмер шины | Цена новой шины, руб. | Стоимость материалов для ремонта 1 шины, руб. | Кол-во шин, для окупаемости участка |

| 24.00-35 | 240.000 | 1.000 | 6 |

| 27.00-49 | 450.000 | 1.500 | 6 |

| 33.00-51 | 650.000 | 5.000 | 7 |

| 40.00-57 | 1.700.000 | 7.000 | 4 |

| 55/80-63 | 5.500.000 | 12.000 | 2 |

| 35/65-33 | 460.000 | 1.000 | 6 |

| 45/65-39 | 640.000 | 1.200 | 7 |

| 45/65-45 | 770.000 | 1.500 | 6 |

| 50/65-51 | 2.600.000 | 10.000 | 2 |

| 55/80-57 | 5.200.000 | 12.000 | 2 |

Средняя стоимость ремонта составляет не более 5% от стоимости новой шины. По статистике более 50 предприятий, на которых наша компания организовала мастерские по ремонту шин карьерной техники, ремонт шин с остаточным ресурсом более 20% уже является экономически оправданным.

Таким образом, если ваше предприятие выбрасывает ежегодно более 10 шин по причине локальных повреждений, то значительно выгоднее приобрести участок по ремонту шин и начать их ремонтировать, чем все время покупать новые шины и пытаться решить вопрос с утилизацией поврежденных КГШ.

Типы техники, шины которой подлежат ремонту

Предлагаемое оборудование позволяет производить ремонт локальных повреждений крупногабаритных и сверхкрупногабаритных шин всего диапазона техники, эксплуатирующегося на промышленных предприятиях:

— Карьерные самосвалы грузоподъемностью от 30 до 450 тонн

— Колесные погрузчики малой, средней и большой мощности с эксплуатационной массой от 8,5 до 270 тонн

— Шарнирно-сочлененные самосвалы

— Тягачи

— Автогрейдеры

— Валочно-пакетирующие машины

— Колесные скреперы

— Трактора

— Колесные скиддеры (трелевочные тракторы)

Диапазон ремонтируемых крупногабаритных шин

Оборудование позволяет производить ремонт следующих видов повреждений шин:

— Локальные пробои и порезы с повреждением и без повреждения несущего каркаса

— Повреждения протектора (пробои, порезы)

— Пробои в плечевой зоне шины

— Боковые порезы

— Повреждения грунтозацепов

Все предлагаемое вулканизационное оборудования универсально и позволяет производить ремонт шин в широком диапазоне, что сокращает общие затраты на организацию участка по ремонту КГШ на промышленном предприятии.

18.00-25; 18.00-33; 21.00-33; 21.00-35; 24.00-35; 24.00-49, 27.00-49; 30.00-51; 33.00-51; 36.00-51; 37.00R57; 40.00R57; 48/95R57; 50/90R57; 53/80R63; 55/80R63; 59/80R63

- Колесная техника с широкой базой:

17,5-25; 23,5-25; 26,5-25; 29,5-25, 35/65-33; 33.25-35; 37.25-35; 37,5-39; 40/65-39; 41,25/70-39; 45/65-45; 37,5-51; 50/65-51; 67,5/65-51; 50/80-57; 55,5/80-57; 49,5/85-57; 55/85-R57; 53,5/85-57; 58/85-57; 60/80-57; 65/65-57; 70/70-57

Обращаем ваше внимание, что при эксплуатации шин импортного производства экономическая эффективность ремонта возрастает в несколько раз. Особенно ремонт эффективен при использовании карьерных шин ведущих мировых производителей: Dunlop , Goodyear, Bridgestone , Michelin, Yokohama

Размеры ремонтируемых повреждений

Предлагаемые вулканизаторы и материалы позволяют выполнять качественный ремонт крупногабаритных шин со следующими максимальными размерами повреждений:

РАДИАЛЬНЫЕ ШИНЫ

ДИАГОНАЛЬНЫЕ ШИНЫ

— боковые порезы до 200 мм

— сквозные пробои протектора до 250 мм

Приведенные предельные размеры поврежденй основываются на практическом опыте и экспериментальных данных, полученных в результате исследований мировых производителей материалов для ремонта шин.

Читайте также: Шины для сварочных аппаратов

Комплектация мастерских по ремонту крупногабаритных шин

Программа ремонта КГШ включает все необходимые составляющие для соблюдения технологии ремонта шин:

Качество ремонта крупногабаритных шин и гарантии на отремонтированные повреждения

Все оборудование имеет небходимые сертификаты и разрешения.

Видео:Осмотр КГШ. Ищем пригодные к ремонту шины / OTR diagnosisСкачать

Правильная технология для истинных вулканизаторщиков

Когда эта технология демонстрируется впервые, всегда возникает много вопросов. Ибо это первая технология ремонта для грузовых и крупногабаритных шин, которая отличается от традиционных технологий.

TAP RAP — современная технология ремонта шин, которая дает новую жизнь грузовым, сельскохозяйственным и индустриальным шинам, имеющим довольно большие повреждения. Почти 50-летний опыт в восстановлении протекторов и ремонте шин позволил этой технологии стать ведущей технологией ремонта шин во всем мире — от шин легковых автомобилей до крупногабаритных шин. Система TAP RAP имеет две составляющие — технологии и ремонтные материалы.

Видео:Ремонт бокового пореза на крупногабаритной радиальной шине (КГШ) MICHELIN 27.00 R49 Вся правда!Скачать

Немного истории

Современная система ремонта TAP RAP была изобретена и запатентована итальянцем Джузеппе Феррара, одним из владельцев фирмы, которая занималась восстановлением протекторов шин на юге Италии.

Господина Феррара заинтересовало то, что почти 40 % шин, предназначенных для восстановления протекторов, утилизируется из$за слишком больших, не подлежащих ремонту повреждений. Используя многолетний опыт, он посвятил три года изучению всех имеющихся на рынке методов ремонта. И, основываясь на наблюдениях и исследованиях, изложил свой взгляд на ремонт.

В 1983 году Дж. Феррара внедрил изобретенную технологию и начал производить собственные материалы для ремонта и для нужд своего бизнеса. Итог многолетней работы — получение патента на технологии и материалы. Сегодня эти материалы известны под названием Tap Rap Tire Repair System.

Эти материалы нашли признание во многих странах и продаются только тем компаниям, которые прошли обучение по технологии, и авторизованным пользователям.

Главные преимущества технологии TAP RAP:

- гарантирование эластичности в зоне ремонта;

- гарантирование 100 % прочности ремонта;

- гарантирование соответствия ремонта европейским стандартам (Правило UN$ECE 109), в частности, что касается эффекта выпуклости («шишки») в зоне ремонта максимум до 4 мм;

- полный спектр материалов (пластыри, смеси и клей).

Эффект эластичности и в то же время высокой устойчивости к выпуклостям («шишкам») был достигнут благодаря необычному строению ремонтных пластырей, полученному путем модификации диагональной латки. Выбранный подходящий угол (небольшой угол) между слоями латки позволил получить высокую мягкость, эластичность и выносливость.

Видео:Сложный ремонт шины СКГШ 33.00R51 / Giant tire repair. Mining dumper OTR repairing processСкачать

Сравнение

На рисунке 1 показано радиальное расположение текстильных слоев в традиционном пластыре, где слои,расположенные в том же направлении, вызывают работу пластыря только в поперечном направлении.

На рисунке 2 показано расположение слоев в пластыре ТАР RAP под небольшим углом относительно друг друга, которое приводит к тому, что пластырь работает во всех направлениях.

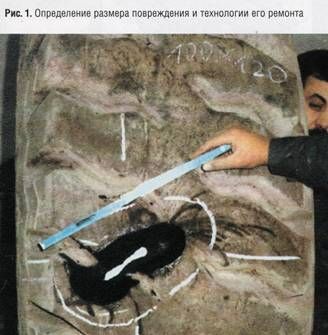

Почему система TAP RAP предполагает, что нужна латка (ремонтный пластырь) более эластичная и растягивающаяся? Эластичность пластыря гарантируется даже в самых тяжелых моментах работы шины (рассмотрим пример на рис. 3).

Конкретный пример инновационных технологических решений TAP RAP — пластыри для ремонта боковой части.

Боковые пластыри CR во время ремонта не являются укрепляющими и не вызывают отвердевания места повреждения, а только заменяют поврежденную стальную нить корда. После ремонта поврежденный участок выглядит и работает как новый. Боковые пластыри типа CR, а также бутиловый слой P, который покрывает пластырь CR, получили трапециевидную форму, такую же, как размещение стального каркаса в новой шине. Замена поврежденных стальных нитей каркаса на боковине шины, а также вставки новых стальных нитей в протекторной части обеспечивают широкие возможности для ремонта даже при очень больших повреждениях.

TAP RAP — это не только ремонтные материалы. Передовые технологии, используемые в системе TAP RAP, предлагают своим клиентам ряд преимуществ, а именно:

- продление срока службы шины;

- возможность восстановления 65 % шин с рынка;

- экономические возможности для конечных потребителей;

- экология.

Видео:Косметический ремонт и вулканизация на гигантской КГШ шине 27.00 R49 после разработки повереждения.Скачать

Современные технологии ремонта шин

Янчевский В.А., профессор МАДИ.

Журнал «Строительная техника и технологии» №1’2001

Читайте также: Шины максис 771 р16

Самая обычная технологическая операция — замена колеса самосвала-многотонника. Какие сложные гидравлические манипуляторы требуются. Но это часть проблемы. При нашей смекалке (или бедности?) порой и погрузчиком или кран-балкой можно обойтись.

Основная забота состоит в громадных экономических затратах на приобретение таких шин. Ведь стоит одна шина многие сотни, переходящие в тысячи так образно по-русски звучащих «у.е.» Только реализуемый пробег бывает, к сожалению, не столь впечатлительным.

|

Известно, что ресурс шины определяется износом протектора или каким-либо ее разрушением. У шин строительной техники стоимость протектора, той резины, которая истирается, составляет немногим более 5% от общей стоимости шины. Каркас шины по долговечности по исходным заводским характеристикам способен «пережить» 2 — 3 протектора.

В мировой практике многие модели шин восстанавливают наложением нового протектора неоднократно. Наш же разговор, несмотря на актуальность вопроса, к сожалению пока не об этом. Эта проблема в буквальном смысле выходит за рамки автотранспортного предприятия. Восстановлением протектора занимаются специализированные ремонтные предприятия. Территориально с учетом наших графических просторов добраться к ним бывает не просто. Но основной тормоз — это несоответствие стоимости восстановления с получаемым качеством.

Крупногабаритные шины в большей степени подвержены другой напасти — различным видам разрушения каркаса. Основные причины, близкие по своей сути — это качество вождения и дорожные условия. На тяжелых карьерных дорогах преждевременное разрушение шин иногда достигает 90% и более.

При таком обвале утильных шин о восстановлении протектора можно вроде бы не думать — нет так называемого ремфонда. Но относительно самих повреждений шин — разговор особый. Ведь не менее 30% возникающих механических повреждений покрышек, как в зоне протектора, так и в зоне боковины можно восстанавливать. И делать это можно в «рамках» АТП: в своем вулканизационном отделении, своим персоналом. Поэтому дальнейшее наше рассмотрение технологических возможностей ремонта шин, по которым даже в тех автопредприятиях, где знакомы с такими технологиями, дела дальше констатации факта о разрыве очередной шины и выдаче вместо нее новой — не идут.

Дело мастера боится

Современные технологии ремонта повреждений покрышек в основном сводятся к следующим операциям:

- Отбор шины для восстановления (определение общего состояния каркаса для решения вопросов по технической возможности и экономической целесообразности ремонта).

- Обработка поврежденного места.

- Восстановление целостности и герметичности поврежденного места (заполнение повреждения ремонтными составами, вулканизация).Для крупногабаритных шин применяется горячая вулканизация. Для прочих шин также есть технологии ремонта с использованием самовулканизируемых (при «комнатных» температурах) материалов.

- Восстановление прочностных характеристик поврежденного места наложением изнутри покрышки самовулканизируемого пластыря, армированного, как правило, металлокордом.

Приведенная последовательность ремонта едина для технологий разных разработчиков (фирм). Основные различия в составе и качестве материалов, их стоимости, в температурных и временных режимах. В качестве примера рассмотрим технологию немецкой фирмы STAHLGRUBER Otto Gruber GmbH & Со (в обиходе Rema TIP-TOP). Почему именно эта фирма? Во первых у нас в стране она присутствует уже не одно десятилетие. Ее технологии проверены у нас практикой и в частности на транспорте рудничных разрезов.

Лучше один раз увидеть

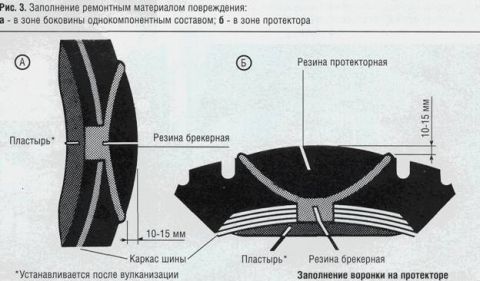

Для обострения восприятия надо всмотреться в рис. 1 Этот «обычный разрывчик» за 1-1,5 часа ручного труда (время вулканизации и самовулканизации не в счет) спокойно устраняет один человек. Второй «на подхвате» когда такую махину перемещать надо. Размер повреждения может быть до 250 мм, а по некоторым технологиям и более того. Лишь бы общее состояние каркаса было признано удовлетворительным .

Следующие операции показаны на примере разных шин, чтобы достичь большего представления о возможностях такого ремонта.

Для обработки краев разрыва (рис. 2) существует весьма разнообразная номенклатура приспособлений — под любой вид и размер повреждения.

Заполнение повреждения ремонтным материалом (рис. 3) имеет определенную специфику, но в большей степени требует аккуратности работ для предотвращения попадания грязи и частиц воздуха. В зоне протектора в зависимости от технических условий может применяться и однокомпонентный состав. Стоимость материалов и приспособлений столь незначительна, что не заслуживает отдельного рассмотрения.

Читайте также: Ширина трехрядной потолочной шины

Наиболее серьезно оборудование для вулканизации (рис. 4). Но по сравнению с шиной габариты термопресса «не давят», а цена, с учетом того, что такие шины стоят несколько тысяч у.е., вполне подъемная — около 50 тыс. Для шин меньшего размера термопресс может стоить почти на порядок меньше.

Ремонтируемым считается все пространство покрышки (рис. 5) за исключением повреждения каркаса в зоне, прилегающей к бортовому кольцу. Характерный пример на рис 5 в. Даже если такое количество повреждений отремонтировано на одной шине, значит экономически это выгодно. И это уже наглядная информация, повод для начала практической реализации.

Заслуживают внимания рабочие надписи на ремонтируемых шинах (см. рис. 4 и 5). Какие исторические даты, какая география экзотических мест по освоению этих технологий. Жаль, что «1/6 земной суши» не особо охвачена.

Установка пластыря (рис. 6) — финишная операция по ликвидации повреждения. Стоимость пластыря в зависимости от размера повреждения примерно 10 — 30 у.е. Общая стоимость ремонта среднего повреждения покрышки составляет примерно 10% ее первоначальной стоимости. Качество восстановления такое, что отремонтированное место доживает до полного износа протектора, а по некоторым моделям шин остается возможность обновления протектора.

Вместо приговора

Почему масштабно не прививается у нас эта технология — пусть каждый ответит сам. Автор с позиции личного опыта выскажет субъективное мнение.

Ремонт шин конкретно на предприятии никому не нужен, нет индивидуальной финансовой заинтересованности. Куда проще заказать очередную партию шин, и возможно (по существующей практике) получить от продавца комиссионные проценты. Это хоть каждый день, и даже в нерабочее время. А шину, если не уберегли от повреждений, надо еще спасти для ремонта. Даже несколько дней ее эксплуатации с небольшим повреждением приводят к внутреннему разрушению каркаса и проблематичности ремонта. Кто должен регулярно отслеживать техническое состояние шин, снимать поврежденные, готовить «подменку». Какая головная боль у администрации поддерживать такой производственный процесс.

|

Привлечение сторонних (приезжающих) ремонтников проблему решает частично. Ремфонд все равно кому-то надо подготавливать. А «залетные» специалисты выполняют в основном те работы, которые не требуют длительного ожидания процесса вулканизации. Оно и понятно — «волка ноги кормят». Перечень сдерживающих факторов можно продолжить, но это уже будет сродни «кухонной» беседе.

Решать проблему надо поэтапно.

- Создать на предприятии ремонтный участок. Помещение должно использоваться только для ремонта и промежуточного складирования шин.

- Квалифицированно обучить персонал (зачастую обучение входит в стоимость приобретаемого оборудования). К другим видам работ персонал привлекаться не должен, даже если в конкретный момент нет ремфонда. Пусть занимается осмотром «действующих» колес, подготовкой «подменки».

- Внедрить систему материальной заинтересованности. За каждое своевременно выявленное и снятое поврежденное колесо — поощрение. То же за качественный ремонт. Назначать и контролировать выполнение внутренних минимальных норм пробега шин по видам (типам) устраненных повреждений. Без этого ремучасток будет работать формально, должного качества не будет. Надо учитывать наш, как принято говорить, менталитет и «любовь» соблюдать должностные обязанности.

Последний пункт, наиболее ответственный по подготовке. Здесь нужна помощь специалистов, и не только программистов. По существу это система учета и премирования. Помните политцитату «Социализм — это учет». Мы не признали ни одного, ни другого, а бельгийский, к примеру, фермер с социализмом не соприкасался, но компьютерную систему учета сделал так, что она фиксирует, сколько ежедневно каждая коровка воды выпила, комбикорма и витаминов получила. Может быть поэтому за те удои молока, за которые у нас ордена получали, там коров на «фураж» отправляют.

Экономить — значит дополнительно работать. Альтернатива этому применительно к шинам — прогулки на свежем воздухе по задворкам предприятий (см. обзорный рисунок в начале статьи).

Так что выбирайте правильный маршрут, господа руководители.

Быстрая связь с редакцией в WhatsApp!

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

🔥 Видео

Ремонт крупногабаритной шины по беговой дорожке по технологии TRS / OTR tire repair (crown area)Скачать

Битва за клиента. Ремонт крупногабаритных шин: как сэкономить?Скачать

Проф. ремонт боковой части шины диагональной конструкции 23.5-25 с применением термопластыряСкачать

Одноэтапная технология ремонта грузовых шин материалами ROSSVIKСкачать

Инструмент для ремонта крупногабаритных шин / OTR tire repair toolsСкачать

восстановление наварка крупногабаритных шин www.mhk2009.ruСкачать

Ремонтный герметик колёс. Видеоинструкция. ПрименениеСкачать

Ремонт шин RUN FLAT и высокоскоростных колес. Надежно и с гарантией от TECH.Скачать

Ремонт шины с помощью самореза. Резиновый саморез для ремонта шины.Скачать

Ремонт прокола шины с помощью установки жгутаСкачать

Грибки, жгуты или заплаты? Что использовать при ремонте легковых шин?Скачать

Ремонт покрышки грибком. Обучающее видеоСкачать

Ремонт бокового пореза на СЕЛЬСКОХОЗЯЙСТВЕННОЙ РАДИАЛЬНОЙ ШИНЕ 710/70 R38. Технология и заплата ТЕСНСкачать

Прокол. Ремонт колеса на дороге. Герметик для камерных и бескамерных шин. Грибки жгуты и саморезы.Скачать

Набор для ремонта шинСкачать